Столик для фрезерования dremel своими руками

Обновлено: 03.05.2024

Многие приспособления и приставки Dremel для работы необходимо, на чём-то закрепить, т.к. иначе с ними просто невозможно работать. Вот и возник вопрос со столом для оборудования Dremel (и не только). Поскольку большинство приспособлений необходимо прикручивать при помощи специальных фиксирующих отверстий к столу, а не каждый стол будешь сверлить, и пришлось что-то придумывать. Стол создавался из того что было под рукой и моделировался «на лету».

Сначала предполагалось сделать просто панель, на которую крепился бы инструмент. Потом появилась мысль сделать заднюю стенку. После того как укатилось сверло с боковой стороны стола, решил сделать небольшие бордюры по бокам. Для того чтобы при пилении и сверлении ограничить выброс мусора за территорию стола сделана небольшая боковая стенка, которую можно прикрутить при необходимости на любую из боковых сторон. Задняя стенка стола изначально создавалась как ограничитель, но в результате некоторых мыслительных процессов у стенки появилась дополнительная функция – держатель дополнительного инструмента. При создании стола учитывался тот факт что необходимости в нём двадцать четыре часа в сутки семь дней в неделю триста шестьдесят пять дней в году не будет и в следствии чего он должен компактно складываться.

Материал используемый для изготовления стола (подсчитано в конце всех работ):

- фанера 760х510х10 мм для основания панели и столешницы 2 шт.,

- фанера 510х270х10 мм для боковой стенки 1 шт.,

- фанера 520х70х10 мм для малых боковых бордюров 2 шт.,

- брусок 40x60 мм,

- гайка "ус" М6 - 45 шт,

- винт мебельный М6х50 - 27 шт, шестигранный ключ,

- винт мебельный М6х55 - 4 шт, шестигранный ключ,

- саморезы 3х40 - 16 шт,

- штифты-держатели для дополнительного инструмента 12 шт.

Процесс изготовления:

Два листа фанеры и распиленный по размерам брус со скосами под 45 градусов:

Отверстия в бруске под гайку "ус" и в фанере под винт. Отверстия в бруске сделаны так чтобы гайка устанавливалась заподлицо с бруском, т.к. с обратной стороны будет прилегать фанера, которая будет служить основанием стола. Отверстия в фанере, которая является столешницей, выполнены по тому же принципу что и в бруске, так, чтобы головка винта не выступала над поверхностью:

Гайка "ус" запрессовывается при помощи широкой шайбы винта и шуруповёрта. Гайка "ус" устанавливается в отверстие (усами к бруску в котором она будет держаться), с обратной стороны вворачивается болт с широкой шайбой. При завинчивании болта необходимо следить за самой гайкой и как только усы гайки полностью войдут в брусок прекратить операцию, так как при дальнейшем завинчивании можно сорвать резьбу:

Бруски крепятся к фанере, которая является основанием панели при помощи саморезов:

Панель стола в сборе:

Далее размечаются и сверлятся отверстия для крепления задней, боковой стенки и малых боковых бордюров:

Таким же образом как и ранее запрессовываются гайки в созданные отверстия:

Штифты-держатели для дополнительного инструмента изготавливаются из гвоздей 4х100 мм. На точиле уменьшается диаметр шляпки для того чтобы гвоздь свободно проходил в отверстия в инструменте. После этого гвоздь укорачивается до необходимой длинны и упаковывается в термоусадочную трубку. Далее остывшая термотрубка обрезается до необходимого размера:

Для крепления инструмента к столу в столешнице сверятся отверстия под гайки "ус", предварительно смоделировав как, где и что будет расположено. После чего запрессовываются тем же способом, как и в случае с бруском (столешница, вид с внутренней стороны):

В итоге получилось пять основных деревянных деталей: панель (состоящая в свою очередь из основания, столешницы и четырёх брусков с крепежом), задней стенки, боковой стенки и двух малых боковых бордюров:

Далее детали шлифуются и полируются, но руками это долго и не всегда качественно, поэтому в данном случае этот процесс автоматизирую при помощи двух шлифовальных машинок ленточной и эксцентриковой. Ленточная для грубой шлифовки с лентой 76ммх457мм №80, а эксцентриковая для финальной обработки с шлифовальным кругом из абразивной перфорированной бумаги 125мм №320:

Сборка стола.

Панель со снятой столешницей:

Панель с установленной столешницей:

Установка задней стенки:

Установка двух малых боковых бордюров (вариант конфигурации стола №1)

Установка боковой стенки слева и одного малого бокового бордюра справа (вариант конфигурации стола №2)

Установка боковой стенки справа и одного малого бокового бордюра слева (вариант конфигурации стола №3)

Для того чтобы незадействованный боковой бордюр не валялся где не попадя и не мешался, он прикручивается совместно с боковой стенкой:

Условие, чтобы стол при необходимости компактно складываться тоже удалось соблюсти. Для того чтобы сложить стол (оборудование при этом демонтировано) необходимо извлечь штифты из задней стенки, открутить заднюю и боковую стенки, боковые бордюры и столешницу. После чего сложить внутрь стола боковую стенку, боковые бордюры, штифты и винты для крепежа элементов стола и инструмента. Далее вернуть столешницу на штатное место и сверху положить на неё заднюю стенку с заранее просверленными четырьмя отверстиями совпадающими с отверстиями в столешнице и прикрутить винтами. Стол сложен.

Стол в сборе.

Стол с размещенным оборудованием:

Фиксирование верстака Dremel можно осуществлять в двух положениях: в дальнем (это когда остается место для крепления фрезеровального столика) и в ближнем (столик для фрезерования при этом демонтируется и верстак крепится ближе к краю стола):

Комбинирование Workstation с тисками Multi-Vise.

Навесное размещение инструмента.

Этот стол можно назвать – портативным, т.к. использовать его можно на любой твёрдой горизонтальной поверхности.

Забавный момент.

В ходе работ произошла встреча самореза и гайки "ус". Итог: гайка насквозь и обломанный саморез.

Самодельный фрезерный стол

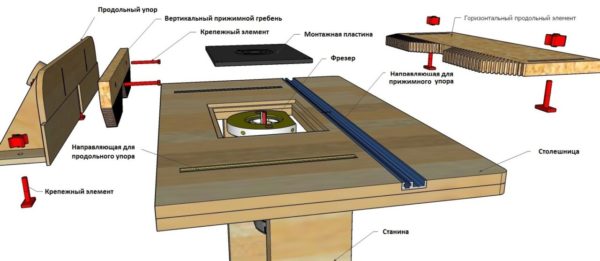

Пост для любителей столярки. У каждого столяра теперь есть такой элетроинструмент как ручной фрезер, сделать им можно если не всё, то очень многое. При этом, одной из возможностей увеличить функионал этого инструмента, является — установка в стол. Но не простой, а специательный — фрезерный. О нём и расскажу.

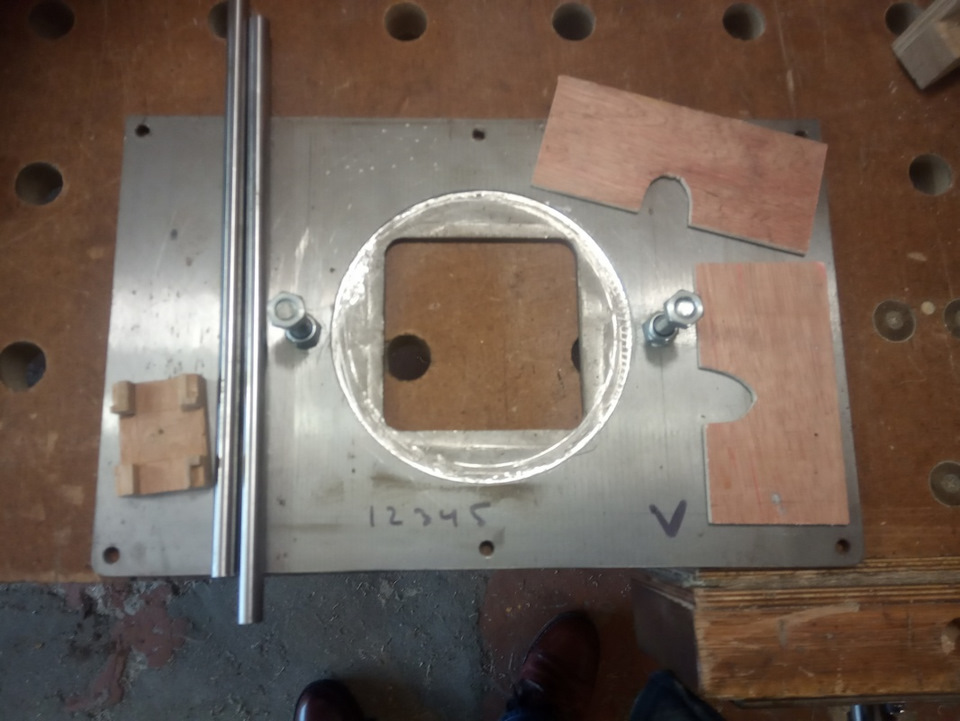

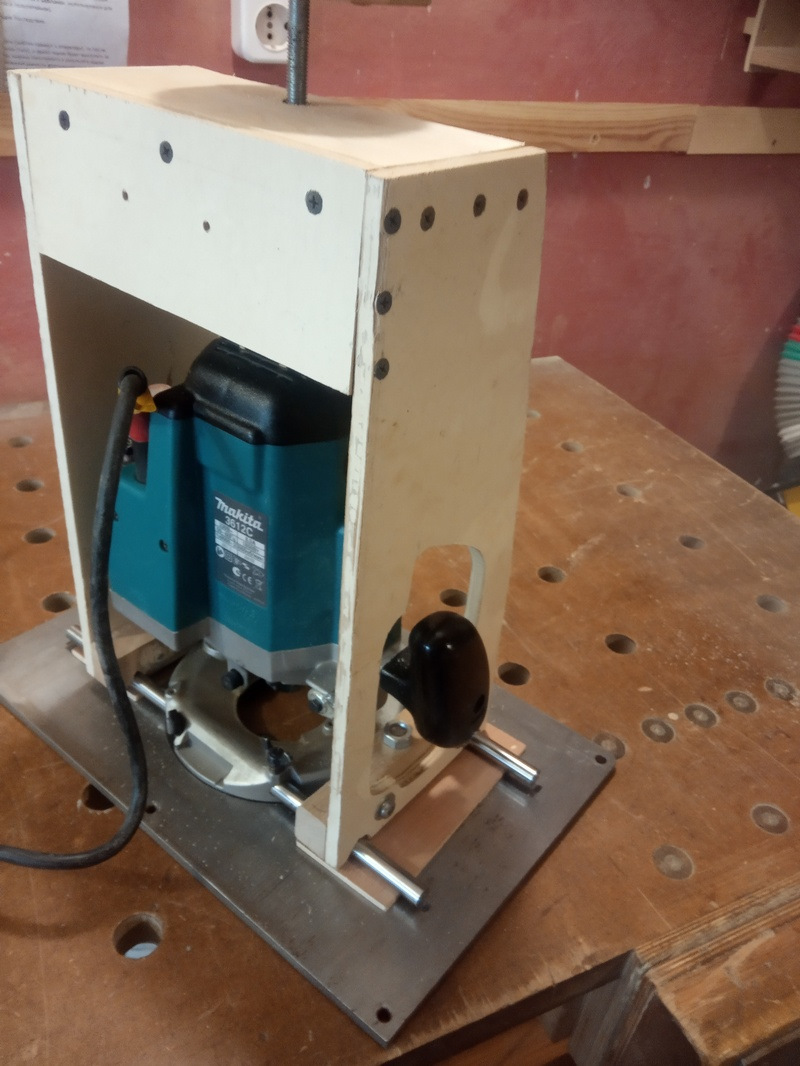

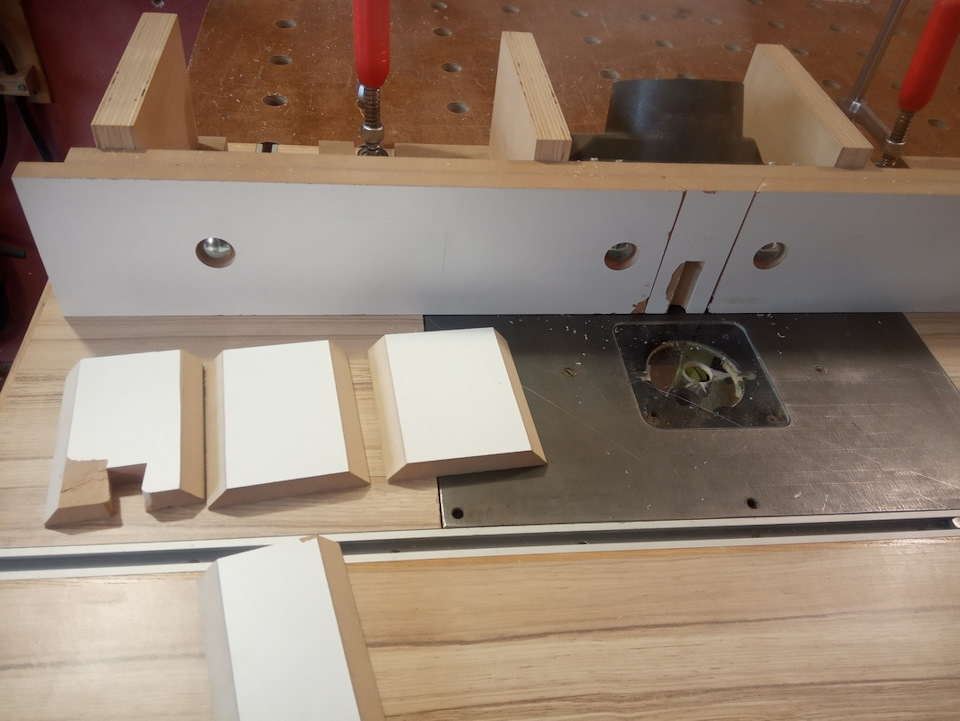

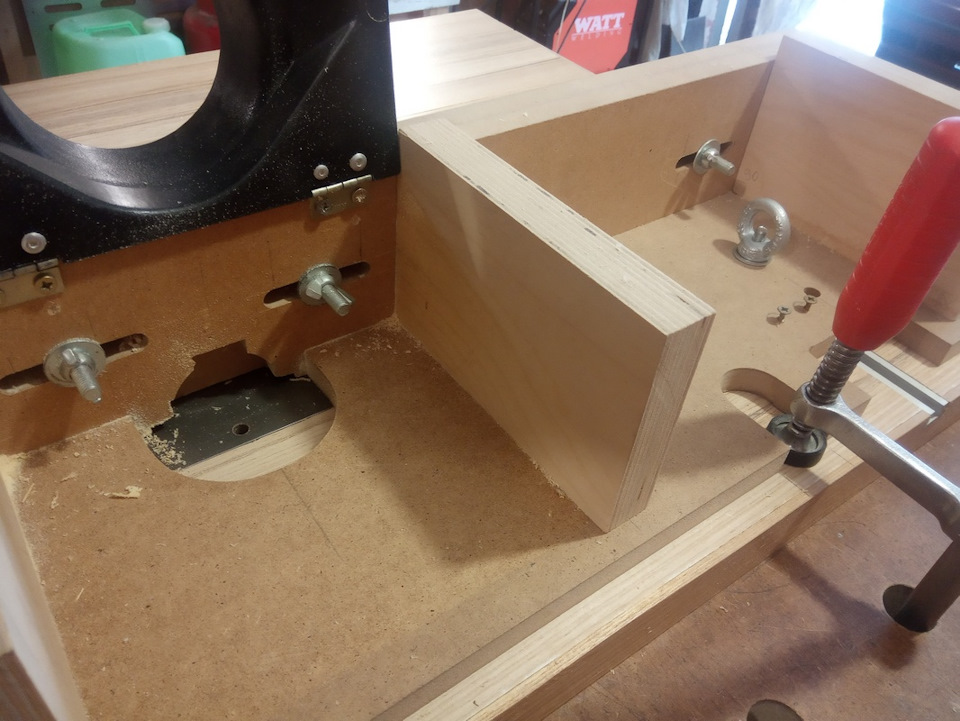

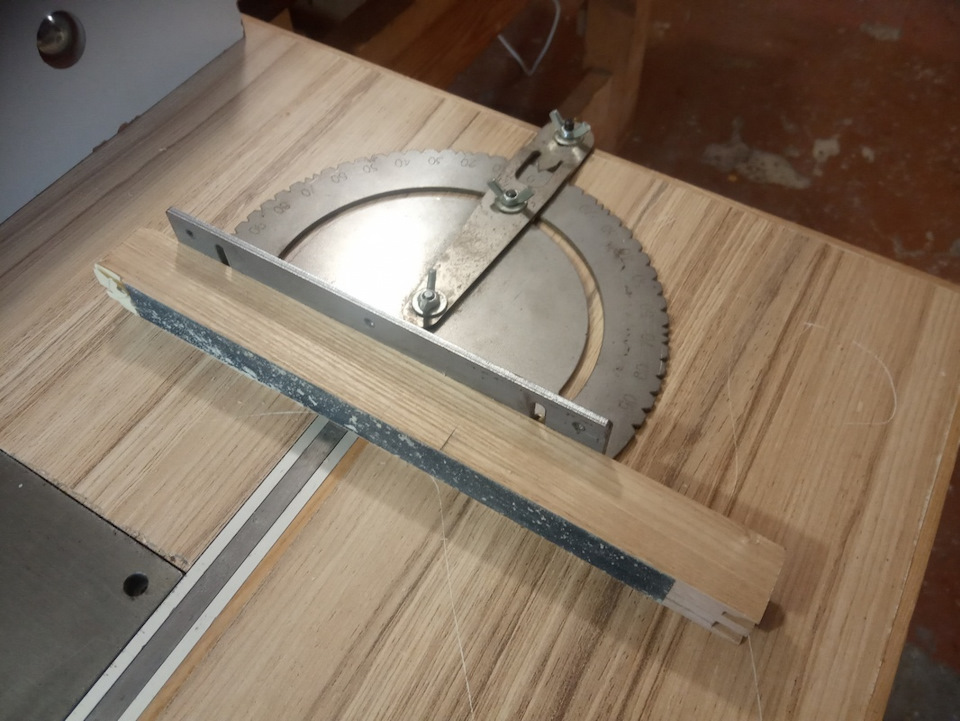

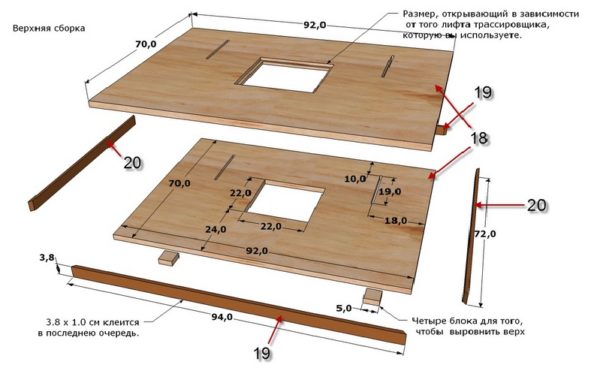

Этот стол у меня уже третий, предыдущий два варианта не устроили. Из покупного здесь направляющие алюминиевые профили, транспортир с ползуном и пластиковый фланец для шланга стружкососа. Станочная обработка — пластина(фрезеровка, шлифовка), и два металлических прутка(токарка). Остальное — самодельное. Столик — мобильный, устанавливается на время работы на верстак.

Столешница сделана из двух кусков ДСП, остались от изготовления кухни, скрепил между собой на саморезы, торцы оклеил рейкой из ясеня.

Далее выпилил окно для фрезера, профрезеровал для пластины четверть, и пазы для направляющих профилей(один длинный для перпендикулярного пора, и два коротких для параллельного).

Далее забил зыбивные гайки, в них вкручиваются винты с плоскими шляпками под шестигранник, для регулировки пластины относительно столешницы.

Все открытые поверхности ДСП после пиления и фрезеровки пропитал несколько раз лаком НЦ, чтобы не разбухала.

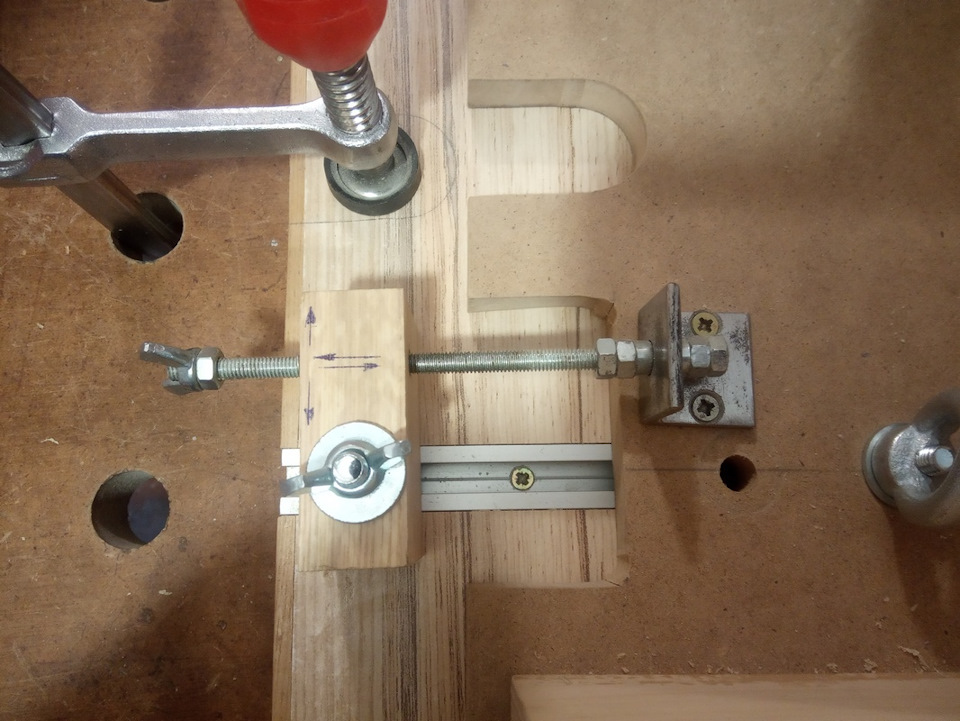

Далее на фото мой фрезерный скарб, справа — лифт для подъёма фрезы, когда фрезер вверх тормашками. Делал ещё для первого столика, временный вариант, да так и живет, и кочует от столика к столику. Устривает, менять не хочется.

В чумадане — фрезы. В основном "энкор корвет", зело рекомендую.

Идем далее. Про крепление фрезера в столе. Многие крепят фрезер винтами в отверстия для крепления пластиковой накладки на подошву. Я считаю что так нельзя, слишком велики могут быть усилия при фрезеровке, а винтики там всего 4 шт по М5 — мало. Я прижимаю фрезер к пластине через два прутка, которые вставляю в отверстия для параллельного упора в подошве, их прижимаю двумя брусками из ясеня на гайки М10. Шпильки для гаек вкручены в пластину и законтрены гайками, плюс эти места закрепил фиксатором резьбы.

Вот эти причиндалы нужны для перевода фрезера из "походного" положения в "боевое".

Без двух фанерных проставок(на пластине лежат справа) усилие прижима такое, что пластину(сталь 8 мм) изгибает дугой. Время перевода "в стол" около 5 минут.

Для уменьшения зазора между рабочей поверхностью и фрезой выпилил из оргстекла(толщина 6 мм) вставок, и просверлил в них отверстия разного диаметра под размеры имеющихся фрез.

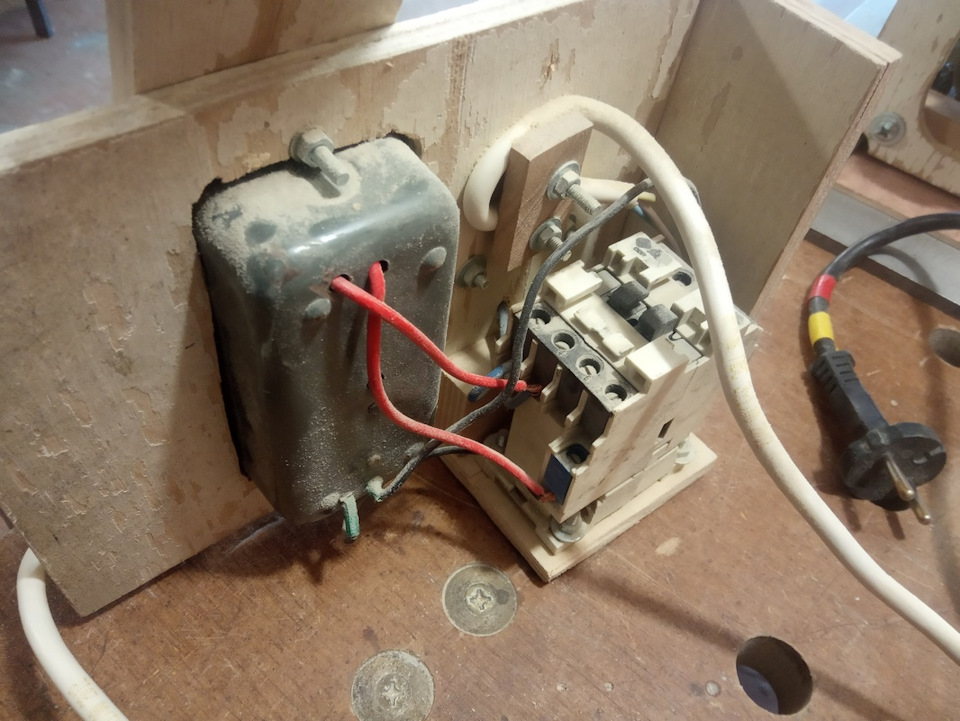

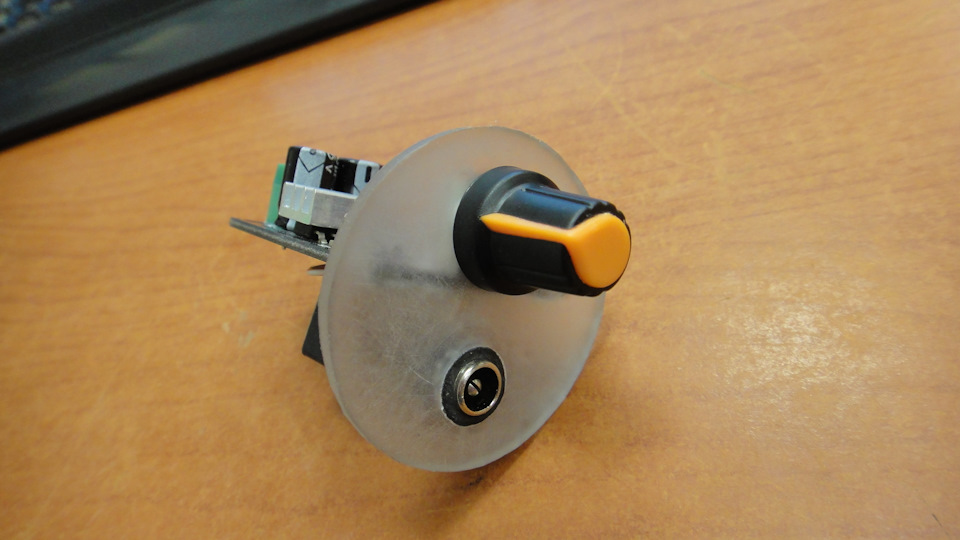

Когда фрезер ставится в стол то приходится фиксировать на моем фрезере(Makita 3612C) кнопку. Фиксирую обычно малярным скотчем. Чтобы было удобно включать-выключать сделал(не доделал до товарного вида) выносной пульт включения фрезера, на основе кнопочного пульта и пускателя на 220-вольтовой катушке.

Можно закрепить в любом месте. Но честно говоря как-то работать с ним не очень комфортно, поэтому вот уже второй год включаю фрезер вилкой в розетку.

После смастерил параллельный упор, без него стол не функционален.

Меняются по мере износа, нужны для уменьшения зазора между упором и ножами фрезы. Помогает от сколов.

Так же сделал микрорегулировку упора.

Еще сделал несколько гребёнчатых прижимов из ясеневой доски. С пазами и без.

Вот такой купленный перпендикулярный упор.

Ну вот и весь рассказ. Столик очень выручает, есть ещё несколько нюансов, которые "вылезли" в процессе эксплуатации:

— удалять стружку и пыль стружкососом не совсем правильно, но фланца для пылесоса у меня нет. Для корректной работы стружкососа надо много воздуха, иначе он не работает, приходится приподнимать фланец для образования щели для подсоса дополнительного воздуха.

— надо придумать защиту для фрез чтобы при случайности какой-либо рука не попала под раздачу, до сих пор работаю без защиты, иногда очень сцыкотно.

— надо сделать вкручиваемый стержень-опору. Нужен для медленной подводки детали с закрепленным шаблоном при фигурном фрезеровании, помогает удержать деталь от рывка фрезой в момент касания. Тоже ТБ.

Из минусов, что не устравает — когда фрезер в столе то не видно установленных оборотов, но это не критично, так как в основном все работы выполняются на максимальных оборотах.

Дремель своими руками

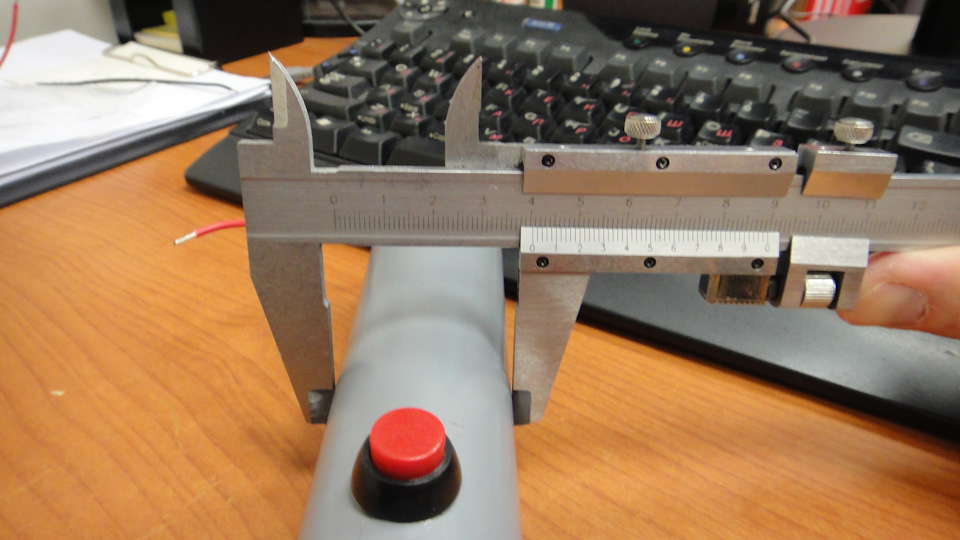

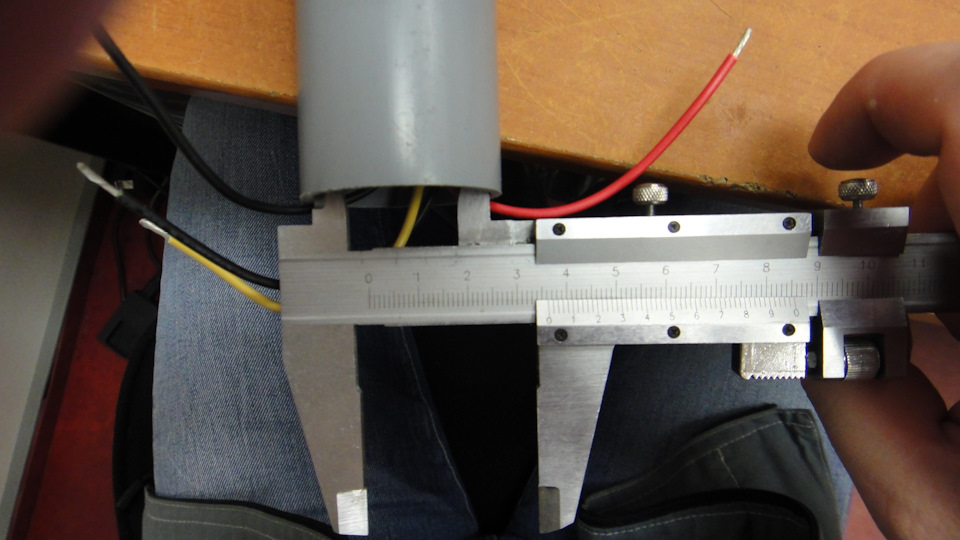

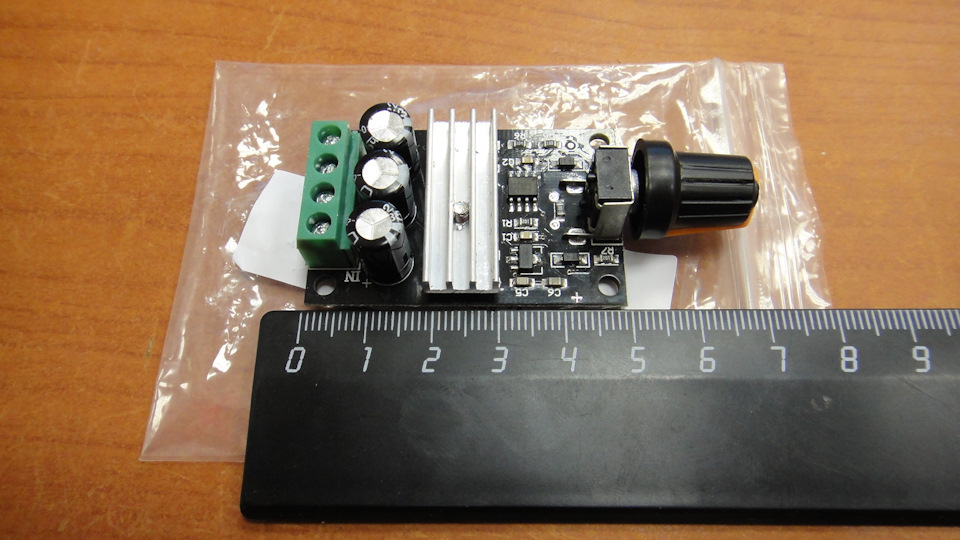

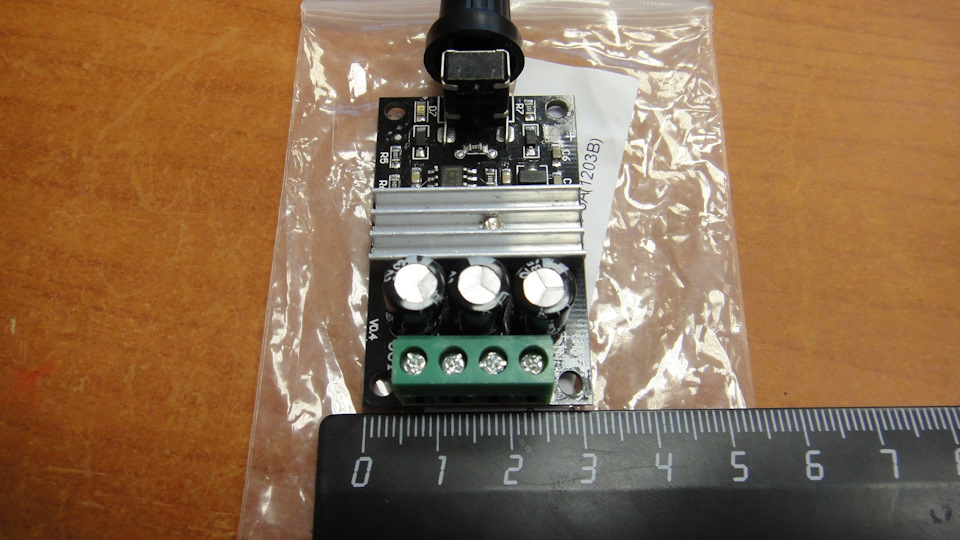

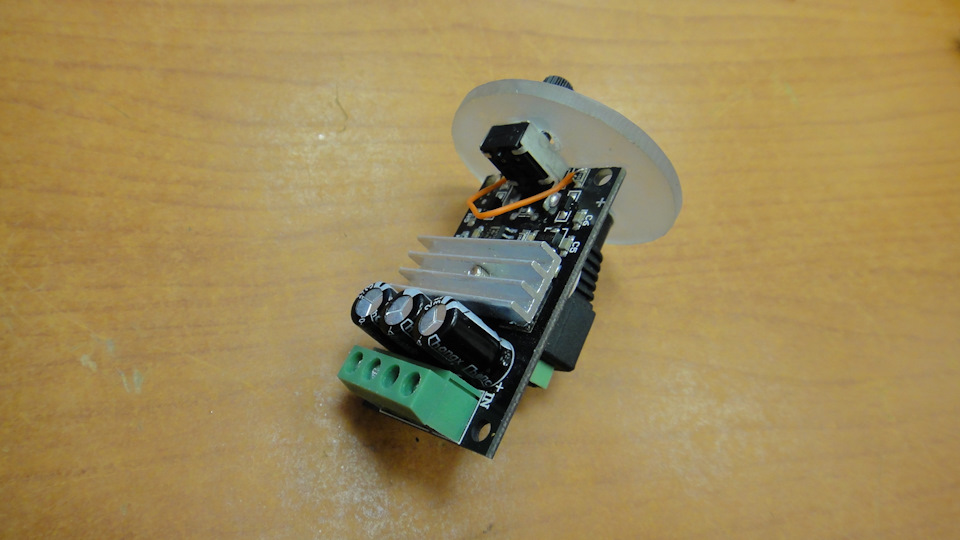

Доброго времени суток! Давненько хотел себе дремель так как инструмент очень универсален и в хозяйстве не заменим. Хотелось сделать именно своими руками а не покупать в магазине. У меня практически все было для его изготовления за исключением патрона и регулятора оборотов необходимые запчасти я благополучно нашел у наших братьев китайцев)) и вот на днях была получена долгожданная посылка. Для изготовления мне понадобилась пластиковая сантехническая труба 18см.Обращаю ваше внимание на то что вал двигателя толще чем посадочное отверстие на патроне я расверливал.

Кнопка с фиксатором, сам двигатель (от RC модели 550 размера)достался на халяву, Регулятор оборотов(заказан с китая) и патрон (заказан с китая) разъем для подключения питания, и заглушка я использовал обычное оргстекло, ну и соотвественно блок питания. У меня на работе оказался на 12в 1,2А он слабый для

этого мотора сразу говорю на видео понятно почему) Дома имеется нужный блок питания. Фото и видео прилагаю. Под видео в описании будут ссылки на регулятор и патрон так же кит мотор +патрон если кому надо. Всем добра!

Комментарии 125

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Азадачился сотворить подобное. Может, кто подскажет, с чего можно такой моторчик открутить?

с радиоуправляемой машинки)))

Регулятор оборотов плохой. Надо ставить со стабилизацией мощности.

Почему дремель то?!

Dremel — это название фирмы!

А инструмент называется — гравер.

Гравер, бормашинка, как угодно)

Скорее всего это как на дублирование, говорить : "сделайте ксерокопию"…

Не "сделать ксерокопию", а наксерачить)))

Ну так "Скотч" тоже название фирмы, но прозрачную клейкую ленту все так называют

Вот поганец, стол на работе портачит))) А так круто получилось))) Я за 1400р брал гравер Вихрь Г150 один из самых дешёвых на рынке, с учётом бонусов Спасибо от Сбербанка вышел в 700р. Мне очень нравится, моторчик там конечно помощнее вашего))) но греется при длительном использовании

извините больше так не буду)))))

Классно получилось, только стол зря наверное попортил :)

Не могу не накинуть. Дремель — для меня загадка. Ну, я говорю конкретно про Dremel 4000. Бессмысленная хрень, которая сдохла при попытке пропилить отрезок длиной 60 мм в 4мм стальном листе. Поскольку "упал-купил", а тот дремель был чужим, пришлось покупать новый. 7500 рублей за этот хлам? Хоть убей не понимаю, зачем он нужен в повседневном использовании. Дрель и болгарка решают все вопросы. А когда есть сварка — ты просто непобедим.

Однако, по делу, автор крут и рукаст. Достойно уважения. И, подозреваю, ресурс побольше этого галимого дремеля.

есть еще Proxxon, почему про него никто не знает?

Знают, просто его цена по карману ударит хорошо, а тут буквально из мусора сотворил вещь, докупив при этом совсем мало деталей

OldBlindDog

Спасибо! понял уже что назвать надо было не дремель на бормашинка

Гравером лист 4 мм., это сильно))

Зачем он нужен. Да для работы с мелкими деталями. Для более серьёзных работ, как вы правильно подметили, есть болгарка и дрель. Подпилить, подточить, зачистить- в этом плане, в быту, вещь удобная. Но, повторюсь, небольшие детали из мягкого материала! Дерево, пластмасса. Из металлов- медь, латунь, алюминий. Причём большинство обсуждаемых здесь граверов, именно бытовые. В том числе и Дремель. Т.е. для дома и семьи. Для промышленного использования, существует профессиональная техника. У самого в работе два бытовых гравера, но нагрузка на них не слишком большая. При этом я прекрасно понимаю, что если будет серьёзный заказ, то побегу за чем-то более серьёзным.

Ну а насчёт поломки, есть золотое правило. Работай своим инструментом и не давай свой другим! Нет нужного инструмента- купи. Нет возможности купить- обратись к людям, у которых есть нужный. Пропил в 60 мм. обойдётся недорого, по сравнению с новым Дремелем.

С дуру, как говорится, и х*й сломать можно. Дремель не предназначен для стали такой толщины. У меня так сосед друга сказал, что поксипол говно: тапки, мол, стали деревянными после того, как он их заклеил поксиполом.

Универсальный станочек из дремеля: самоделка 4 в 1

В данном обзоре мы хотим поделиться с вами идеей автора YouTube канала Gökmen ALTUNTAŞ, который изготовил своими руками универсальный станочек из дремеля для своей мастерской.

Считаем, что подобная самоделка может пригодиться каждому домашнему мастеру.

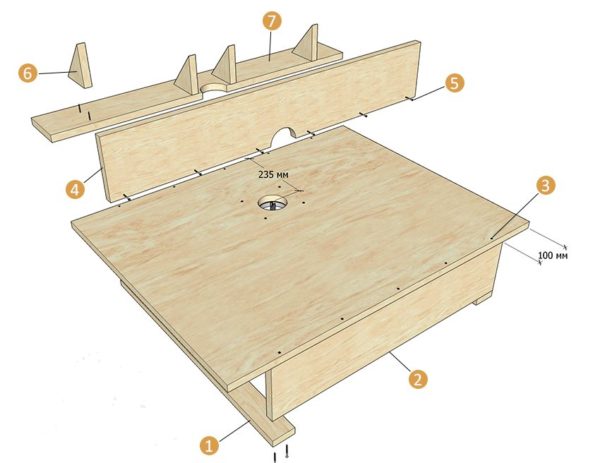

Особенность конструкции заключается в том, что ее можно использовать для выполнения разных задач: в качестве сверлильного и фрезерного стола, а также как шлифовальный станок.

Изготовить самоделку очень просто, и для этого потребуются обычные и доступные материалы.

Основные этапы работ

Первым делом необходимо изготовить раму. Отпиливаем три заготовки из фанеры, сверлим в них отверстия (в одной из заготовок вырезаем паз), и скрепляем вместе. Собранную раму прикручиваем к основанию.

В основании высверливаем два глухих отверстия, и устанавливаем направляющие из круглого прутка. На направляющие надеваем корпусные подшипники. Сверху рамы на саморезы крепится крышка.

К корпусным подшипникам крепится подвижная площадка. Прикручиваем к ней кусок фанеры с креплением для дремеля.

В крышку и подвижную площадку вкручиваем по одному саморезу, и устанавливаем возвратную пружину.

В основании сверлим отверстие (для сверла, фрезы и шлифовальной насадки). Потом изготавливаем и устанавливаем ручку-рычаг.

Основание используется не только в качестве основания сверлильного станка, но и в качестве рабочего столика при использовании самоделки в качестве шлифовального и фрезерного стола.

На последнем этапе останется только изготовить из фанеры съемный параллельный упор, который крепится к рабочему столику.

Подробно о том, как изготовить универсальный станочек из дремеля, можно посмотреть в авторском видеоролике ниже.

Стол для фрезера своими руками с чертежами и изготовление

Ручной фрезер – уникальный инструмент, значительно облегчающий процесс изготовления изделий из дерева. Его используют не только для создания технологических соединений, но и во время декоративной обработки. Главное достоинство ручного фрезера – мобильность, возможность работать вне зависимости от наличия мастерской.

Зачем нужен стол для фрезера

Профессиональные мастера таким вопросом не задаются, у них есть отдельные фрезерные станки. Это может быть не только деревообрабатывающее оборудование промышленных серий, но и специальные станки для бытового использования. Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Обыкновенным любителям покупать такое оборудование не нужно, им достаточно и обыкновенного ручного фрезера. Но возникают ситуации, когда многие задумываются над изготовлением стола для фрезера. Почему?

- Не получается фрезеровать вручную, инструмент не движется по прямой линии, поверхность деталей волнистая. Приходится несколько раз проходить по одному месту, а это оказывает негативное влияние на конечное качество.

- Необходимость фрезеровки длинных заготовок — только на столе можно выполнить эту операцию всего за один проход.

- Есть потребность работать на фрезах со сложным профилем, ручной метод не обеспечивает требуемой чистоты поверхности.

Надо заметить, что не все технологические операции можно сделать на столе, есть такие, которые выполняются только ручным фрезером. К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

Каким требованиям должен отвечать стол

Профессиональный мастер не жалеет денег на приобретение самого современного и надежного оборудования — такие вложения не только окупаются, но и приносят значительную прибыль. Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Еще одно требование – стол должен быть максимально простым в изготовлении. Его можно сделать своими руками и с помощью того простейшего набора инструментов, который есть у непрофессионалов.

В связи с такими требованиями, мы не будем рассматривать варианты сложных столов, их сделать могут лишь мастера столярного дела. Кроме того, большинство проектов требуют переделки ручного фрезера, после реконструкции инструмент уже нельзя использовать в ручном режиме, надо покупать второй экземпляр. Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Материалы изготовления

От правильного выбора материалов изготовления стола зависит срок его эксплуатации и качество фрезеровки деталей. Какие материалы рекомендуется применять в этих целях?

Таблица. Виды столов по материалу изготовления

| Вид стола для фрезера | Краткое описание физических и эксплуатационных характеристик |

|---|---|

| Используется чаще всего. По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. |

| Металлический стол эксплуатируется многие десятки лет, но для его изготовления надо иметь практический опыт выполнения сварочных работ. Еще одна проблема – некоторые детали нужно точить, дома токарного станка почти никто не имеет, приходится обращаться в специализированные компании. |

| Настоятельно рекомендуется к использованию. Отдельные наиболее нагруженные элементы изготавливаются из металла, остальные могут быть деревянными. Кстати, стол необязательно делать с нуля - после небольшой реконструкции отлично приспосабливаются обыкновенные сборно/ разборные небольшие кухонные столики. Такие были когда-то в каждой квартире и сегодня еще используются в подсобных помещениях. |

Можно применять и клееные мебельные щиты из натуральных ламелей, они не изменяют своих размеров при колебаниях относительной влажности, но такой стол для фрезера обойдется очень дорого. Натуральные доски категорически запрещается применять из-за постоянного коробления в ту или иную сторону, что оказывает крайне негативное влияние на качество фрезерования.

Мы дадим пошаговую инструкцию изготовления двух простейших, но очень функциональных, столов для фрезера. Размеры даются лишь общие, конкретные зависят от типа ручного фрезера, а их в реализации огромное количество. Каждая модель отличается несколькими параметрами, которые необходимо принимать во внимание во время выполнения работ.

Пошаговая инструкция изготовления деревянного стола

Вам понадобится клееная фанера толщиной 18 мм, размер листа стандартный, можете покупать плиту примерно 1,5×1,5 м. Каркас стола изготавливается из деревянных брусков 30×40 мм. Фиксация конструкции осуществляется обыкновенными саморезами по дереву. Из инструментов надо подготовить электрический лобзик или переносную дисковую пилу, ручной фрезер, дрель или шуруповерт.

Изготовление столешницы

Шаг 1. От листа фанеры отрежьте заготовку для столешницы. Размер может быть произвольным, но не менее 80×80 см. На очень маленьких работать неудобно, заготовки постоянно падают, их приходится поддерживать с противоположной стороны. Сделайте разметку на фанере, прикрепите ее струбцинами к рабочему столу, установите упорную линейку для пилы и аккуратно отрежьте излишки материала.

Практический совет. Настоятельно рекомендуем все работы электрическим лобзиком и переносной пилой делать только под линейку. Не стоит надеяться, что ровный срез получится без этого приспособления.

Шаг 2. Наметьте место расположения отверстия под фрезу. Это также произвольный параметр. Многое зависит от того, будете ли вы в дальнейшем приспосабливать упорную линейку для фрезера, предусматривается ли короб для сбора и удаления опилок, какие детали предполагается обрабатывать и т. д. Как показывает практика, отверстие рекомендуется располагать на удалении 1/3 ширины от продольной кромки.

Сделайте разметку и высверлите отверстие. Его диаметр должен всего на несколько миллиметров превышать диаметр самой большой фрезы, которая будет использоваться на этом станке. Слишком большое отверстие делать не надо по нескольким причинам:

- чем больше щель между рабочими ножами фрезы и столешницей, тем выше вероятность, что в нее попадет материал. А это провоцирует возникновение опасных ситуаций: может заклинить фрезер или отлетевшие на большой скорости осколки травмируют мастера;

- если придется фрезеровать тонкие детали, то в щелях концы сильно вибрируют – нет упора. Как следствие, необходимо отрезать неровные части, что увеличивает расход пиломатериалов.

Отверстие высверливается специальной коронкой соответствующего диаметра.

Шаг 3. Поставьте фрезер в отверстие, убедитесь, что он правильно расположился. Очень аккуратно нарисуйте линию по периметру основания. Обращайте внимание, чтобы во время этого процесса инструмент не двигался, постоянно придерживайте его одной рукой.

Шаг 4. Установите на фрезере глубину резания 5 мм и очень внимательно по нарисованному контуру вырежьте посадочное место. Проверьте отверстие, вставьте в него фрезер. Он должен плотно входить и не шататься. При необходимости подгоняйте посадочное гнездо до нужных параметров. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

Шаг 5. Такое же посадочное гнездо подготовьте еще на одном куске фанеры, только делать его теперь надо сквозным. Отрежьте деталь, ее размеры должны примерно на 15–20 см превышать диаметр основания фрезера.

Шаг 6. Положите заготовку на столешницу, совместите отверстия и поставьте в них фрезер. Вам надо отметить расположение и размеры двух параллельных направляющих. На них устанавливается линейка фрезера, в нашем случае она снимается. Но направляющие трогать не надо, они увеличивают надежность фиксирования фрезера к столу, полностью исключают возможность поворачивания корпуса. Дело в том, что со временем посадочное гнездо может немного увеличиться в диаметре, корпус с двигателем начнет шататься. Длинные направляющие создают довольно большие рычаги, которые отлично держат поворачивающие нагрузки.

Шаг 7. Замерьте диаметр металлических штифтов, выставьте соответствующую глубину фрезы и проделайте под них канавки.

Шаг 8. Соедините два элемента стола, поставьте на место фрезер. Тщательно проверьте положение, вручную прокрутите ротор, он не должен ничего задевать. Все в норме – прикрутите фанеру.

Важно. Саморезы обязательно вкручивайте в предварительно высверленные отверстия, в противном случае могут появиться трещины. Диаметр сверла для отверстия должен быть на несколько миллиметров меньше диаметра резьбовой части метизов.

Саморезы вкручивайте по периметру подставки на расстоянии примерно 15 см, отдельно закрепите участки между металлическими штифтами. Опять отшлифуйте поверхности. Это надо делать не для улучшения внешнего вида, поскольку элементы располагаются под столом и незаметны. За счет шлифования выравниваются поверхности, удаляются мелкие сколы, соединяемые детали прилегают плотно, фиксация более надежная. А это очень важно для любого станка – во время работы появляется вибрация, слабые соединения быстро расшатываются со всеми негативными последствиями.

Шаг 9. Небольшими полосками фанеры зафиксируйте фрезер в рабочем положении. Включите питание, проверьте работу инструмента. Он не должен шататься, при наличии нехарактерных шумов надо найти их причину и обязательно ее устранить.

Все в норме – переходите к следующему этапу. Теперь надо для столешницы изготовить каркас стола.

Сборка каркаса стола

Шаг 1. К нижней части столешницы по периметру прибейте рейки 30×40 мм для придания прочности. Заготовки отпилите под углом 45°, детали прикручивайте саморезами соответствующей длины. Не забывайте перед прикручиванием смазывать детали столярным клеем. Он выполняет две функции: приклеивает поверхности и идеально выравнивает плоскости среза, обеспечивая максимальную устойчивость соединения.

Шаг 2. Соберите нижнюю опорную раму стола, она может иметь такие же размеры, как и верхняя.

Шаг 3. Прикрепите к ней ножки, высота примерно 1 м, но конкретные значения регулируйте под свой рост, в каком положении работать удобнее более всего, такой должна быть высота стола для фрезера. Обязательно поставьте угловые распорки, в противном случае конструкция со временем расшатается.

Шаг 4. Проверьте прочность конструкции, с большим усилием пробуйте ее наклонять, сгибать и т. д. При обнаружении шатаний устанавливайте дополнительные распорки и рычаги, количество зависит от фактической потребности. На внешний вид особого внимания обращать не надо, вы делаете не красивую мебель для гостиной, а прочный станок для мастерской. Разница по требованиям существенная. Каркас готов, установите на место столешницу и можно начинать работать.

Изготовление комбинированного стола

Для станка применяется старый кухонный столик, такие раньше стояли почти в каждой кухне. Конструкция, в отличие от вышеописанной, имеет металлические детали, они устанавливаются в наиболее нагруженных узлах.

- Вдоль столешницы прикручивают листовую сталь толщиной 2 мм. Это место сильно изнашивается, металл значительно увеличивает срок эксплуатации. К ней винтами прикручивается фрезер, надежность фиксации намного увеличивается.

При желании на станок можно установить короб для сбора пыли и дополнительные линейки для регулировки зазора между фрезой в зависимости от ее диаметра.

Видео — Стол для фрезера своими руками: изготовление

Теперь вы знаете, как быстро сделать простейший стол для фрезера. Изготовлен он из фанеры – универсального материала. В настоящее время ее часто используют для создания эксклюзивных вариантов мебели. Если у вас осталась клееная фанера, то попробуйте из нее сделать оригинальные мебельные изделия, а заодно испытать свой стол для фрезера. Что можно изготовить из фанеры можно прочитать на страницах нашего сайта.

Читайте также: