Стол для вакуумной инфузии

Обновлено: 06.05.2024

«VARTM» (vacuum assisted resin transfermolding) – технология пропитки наполнителя связующим с последующим отверждением под вакуумным мешком. Заложенный в зазор между оснасткой и вакуумным мешком наполнитель, за счёт созданного под мешком разряжения, пропитывается жидким связующим, поступающим под мешок из ёмкости по литьевым трубкам с последующим формованием композиции.

Подготовительные работы

Материалы:

1. Салфетка протирочная безворсовая;

2. Спирт этиловый;

3. Порозаполнитель LOCTITE FMS Frekote, который помогает обеспечить герметичность оснастки, а также улучшить качество поверхности изделия за счет заполнения микропор в материале оснастки;

4. Полупостоянный разделитель LOCTITE.

Инструменты, приспособления и средства измерения:

1. Шаблоны и ножи для подготовки и раскроя;

2. Кисти малярны е для нанесения связующего;

3. Перчатки матерчатые и резиновые для защиты рук;

4. Респираторы и защитные очки для защиты органов дыхания и зрения;

5. Стаканы и деревянные палочки для приготовления смолы и замешивания хлопка;

6. Пластиковые шпателя для подготовки (зачистки от оставшейся высохшей смолы) матриц (так как недопустимым является повреждение матрицы – нанесение царапин на ее поверхность);

7. Специальные ножницы для раскроя ткани и удаления ее лишних участков;

8. Наждачная бумага для обеспечения необходимой шероховатости;

9. Пневмодрели, сверла, вибромашинки для механизации работ;

10. Липкая лента (скотч) используется при укладке мешковины и клеится непосредственно к нерабочей поверхности матрицы;

11. Резиновые молотки как вспомогательный инструмент для выемки готового изделия из матрицы;

12. Линейки, штангенциркули;

13. Весы для замеров веса оставшихся излишков материала;

14. Вакуумный насос ;

15. Штуцера для удаления воздуха посредством вакуумного насоса;

16. Печи для сушки готовых изделий (используются редко);

17. Непосредственно матрицы для выкладки деталей.

Выбор и подготовка к работе технологической оснастки

Внешний вид изделия во многом определяется качеством оснастки, используемыми материалами и технологией изготовления.

При проектировании и изготовлении оснастки, следует учитывать различие коэффициентов линейного температурного расширения оснастки и изделия при нагревании. В данном случае используются материалы такие же как и в оснастке. Масса связующего на площадь не велика. Поэтому температура затвердевания не влияет на применяемую оснастку.

Рабочая формообразующая поверхность оснастки должна быть герметичной, иметь разметку контура детали, линий технологического припуска, установки усиливающих элементов и другую информацию. Разметка должна обеспечивать возможность отпечатка ее на деталь в процессе формования.

Оснастка должна отвечать определенным требованиям, это:

• Возможность сохранения своей формообразующей поверхности при ее многократном использовании;

• Возможность нанесения антиадгезионного покрытия;

• Материал оснастки должен быть химически нейтрален к композиту;

• Материал оснастки должен обеспечивать необходимую жесткость и устойчивость к температурным режимам формования изделий;

• Формообразующая обшивка оснастки должна сохранять герметичность при вакуумном формовании во всем температурном диапазоне эксплуатации;

• Выводы крепежных элементов на рабочие поверхности не допускаются.

Подготовка рабочей поверхности матрицы

Для подготовки технологической оснастки к работе необходимо:

• Произвести осмотр оснастки на наличие повреждений и устранить их;

• Произвести очистку. Для того, чтобы покрытия LOCTITE Frekote были долговечны, их рекомендуется наносить на чистую поверхность. Поэтому очистка пресс-форм - это очень важный подготовительный этап. Особенно, если Вы только начинаете использовать составы Frekote. Применяя очистители форм Frekote PMC, с поверхности удаляются все загрязнения и создаются условия для надлежащей полимеризации разделительной смазки. Очистители Frekote эффективно очищают пресс-формы из металлов и композитных материалов;

• Произвести обработку матрицы порозаполнителем LOCTITE® FREKOTE FMS™ для форм. Следует использовать при обработке «незрелых», новых форм и герметизации старых форм, имеющих микропористость и дефекты поверхности.

Инструкция по применению грунта LOCTITE FMS:

1. LOCTITE® FREKOTE FMS™ наносится на поверхность при помощи чистой безворсовой хлопчатобумажной ткани. Следует смочить ткань составом LOCTITE® FREKOTE FMS™, избегая чрезмерного увлажнения.

2. Нанесите однородную влажную пленку на всю поверхность формы. На формах большого размера рекомендуется нанесение LOCTITE® FREKOTE FMS™ отдельными участками от одного края формы к другому. После нанесения протрите участок чистой салфеткой для распределения состава тонким влажным слоем.

3. Перед нанесением следующего слоя необходимо выждать в течение минимум 15 минут. На новые формы наносится не менее 1−2 слоев грунта.

4. ПРИМЕЧАНИЕ: Изменение температуры влияет на время испарения растворителя. При температуре ниже 18°C время ожидания между нанесением и полным испарением может составить более 20 с. При температурах выше обычных (больше 35°C) время ожидания значительно сократится до 1−2 с. В таких условиях рекомендуется уменьшить область нанесения, поскольку ускорение процессов испарения растворителя и полимеризации может привести к образованию на поверхности полос. Следует дождаться, пока края нанесенного покрытия не начнут сдвигаться внутрь, указывая на то, что процесс испарения начался. Медленно протрите поверхность, двигаясь от краев к центру. Не следует интенсивно тереть, достаточно легкого нажатия на салфетку. Чаще меняйте салфетку для обеспечения тщательного высыхания формы. При обработке форм небольшого размера необходимо подождать около 15 минут, прежде, чем наносить следующий слой. Если нанесение одного слоя занимает более 15 минут, достаточно просто вернуться в начальную точку и начать нанесение следующего слоя.

5. Последний слой полимеризуется в течение 20 мин при 20°C.

Нанесите грунт на всю поверхность формы, немного перекрывая последний покрытый участок. Нанесите минимум 3 слоя на «незрелые» формы и 1-2 слоя на «зрелые», полностью полимеризованные формы.

• После нанесения каждого слоя подождите полимеризации продукта 15-20 минут.

• Места приклейки герметизирующего жгута протереть салфетками, смоченными в спирту, и закрыть бумажным скотчем 3М. Расстояние от края изделия до жгута выдержать в районе 50-60 мм.

• Нанесите на форму разделительный воск или соответствующую разделительную смазку LOCTITE Frekote.

Например:

- Для получения блестящей поверхности: Frekote WOLO ;

- Для получения матовой поверхности: Frekote 44-NC ;

- Для нанесения дополнительного слоя, без гелькоута: Frekote 770-NC .

• Внимание, наносить воск или смазку следует строго по указаниям производителя для конкретного разделителя.

• Произвести установку оснастки в удобное положение и зафиксировать.

В случае, если изделие готовое композитное изделие требует защитно-декоративное покрытие, хорошую стойкость к УФ – излучению, стойкость к гидролизу, средне-агрессивным химическим средам, то следует нанести гелькоут.

Основные работы

Перед основными работами по выкладке материалов следует произвести повторный осмотр оснастки и очистить ее от пыли и загрязнений с помощью сухой салфетки. А также:

• Произвести повторную одноразовую обработку оснастки разделителем;

• На отдельном столе произвести нарезку материалов для армирования;

• Не допускается попадание инородных тел в материалах.

Нанесение гелькоута

• Перед нанесением гелькоута, болван протирается от пыли.

• Каждый компонент перемешивается в течение 15 минут.

• В чистой ёмкости соединяют компоненты строго по дозировке, указанной в паспорте.

• Гелькоут размешивается с начала в одной ёмкости, далее переливается в другую чистую ёмкость и перемешивается ещё раз.

• Гелькоут наносить строго по рекомендации изготовителя.

• После того как поверхность гелькоута затвердеет до состояния лёгкого прилипания, следует приступить к укладке армирующих материалов.

Первый слой армирования изделия с гелькоутом

• На подготовленную оснастку напыляется клей временной фиксации и поверх укладывается один или два слоя материала малой плотности (для предотвращения копирэффекта). Перехлёст материала допускается в пределах 20-50мм. Не допускается натяжка и провис материалов.

• Далее произвести укатку материала мягким валиком. В углах отбортовок продавить стеклоткань резиновым шпателем.

Основной слой армирования

После проверки укладки первого слоя, приступить к укладке основного армирующего слоя. Ткань укладывается на предыдущий слой с помощью клея временной фиксации. Перехлёст материала должен быть 50-60 мм и не должен попадать на перехлёст нижнего слоя. Не допускать складок материала, натяжки, изменения расстояния между нитями и их повреждение.

• Излишки ткани обрезать так, чтобы расстояние до герметизирующего жгута было 20 - 30 мм.

Укладка технологических тканей

В качестве вспомогательных тканей и пленок используются технологические ткани. Эта группа материалов применяется только для организации самого процесса инфузии и не входит в состав детали. По мере завершения операции такие материалы удаляются.

Основным компонентом этого типа является жертвенная ткань. Она формирует ровную внутреннюю поверхность детали, которую образовывает вакуумная инфузия.

Вторым основным назначением полиамидной ткани является создание на поверхности детали необходимой величины шероховатости, что понадобится в дальнейшем для следующих операций - вклейки, шпатлевки или нанесения ЛКП. Такая величина шероховатости не может быть создана наждачной бумагой и иными средствами.

Защитная функция жертвенного материала обуславливается стойкостью её структуры к внешним воздействиям и минимальной адгезией.

Жертвенный слой

• Ткань желательно нарезать лентами и приклеить на деталь вдоль от середины к краям.

При укладке учитывать, что ткань не растягивается и не драпируется. Перехлёст выдерживать в районе 10-20мм. Строго соблюдать, чтобы ткань не была в натянутом положении.

• Все углы и сложные места продавливать резиновым шпателем и прокатывать пластиковым валиком.

• Жертвенную ткань обрезать по краю основного армирующего материала детали.

Как подобрать вакуумный насос для инфузии и дегазации?

Одним из самых сложных аспектов выбора оборудования является подбор наиболее оптимальных характеристик вакуумного насоса для его наиболее обширного применения. В данной статье подробно описано как подобрать вакуумный насос и какими техническими параметрами он должен обладать в зависимости от вида дегазируемого компаунда - смола, силикон и другие.

Одной из самых важных технических характеристик вакуумного насоса является его производительность - это наибольшая скорость с которой насос может откачать газ из определенного резервуара в течении времени. В процессе производства композитов по технологии вакуумной инфузии была установлена наиболее оптимальная производительность вакуумного насоса в зависимости от габаритов изделия:

Детали до 1 м2 - производительность насоса 65-85 л/мин (4 - 5 м3/ч);

Детали до 20 м2 - производительность насоса 130-170 л/мин (8 - 10 м3/ч);

Детали более 20 м2 - производительность насоса 200-340 л/мин (12 - 20 м3/ч);

Второй важной характеристикой вакуумного насоса является его предельное остаточное давление - это максимальный достигаемый вакуум в замкнутом объеме, т.е. достигая такого вакуума насос уже дальше продолжает работать лишь для поддержания давления.

Какое предельное остаточное давление должно быть оптимальным для дегазации? Это один из самых часто задаваемых вопросов которые задают клиенты подбирая вакуумный насос. Многие из них начитавшиеся различных форумов называют такие цифры которые не способен создать ни один из доступных вакуумных насосов. Да и мало того, создав даже приблизительное давление можно лишь только испортить материал. Причина этому возникающий пар (читать подробнее) . В дегазируемых компаундах присутствуют вещества с минимальной точкой кипения, к примеру вода, стирол, метилэтилкетон-пероксид (MEKP). При достижении высокого остаточного давления данные вещества начнут закипать и испарятся, что в случае с вакуумной инфузией может привести к появлению пористости на изделии, в случае с силиконовым компаундом его более быстрое отверждение. Наиболее оптимальным остаточным давлением является 2 - 200 Па. Чем значение ближе к 2 тем выше вероятность появления пара.

Давление близкое к 2 Па создают одноступенчатые вакуумные насосы предназначенные для систем кондиционирования. Данные насосы и разработаны в первую очередь для того чтобы влагу в системе кондиционирования перегонять в пар и откачивать его. В случае с системами кондиционирования это является обязательным, ведь влага приводит к повреждению и выходу кондиционера из строя. Это является советом для людей подбирающим вакуумный насос для дегазации и рассматривающие при этом двухступенчатые вакуумные насосы создающие давление до 0,2 Па.

Справочная информация: Давление 200 Па создают общие промышленные насосы, предназначенные для нужд производственных предприятий.

Поэтому исходя из вышеизложенного наиболее оптимальным насосом по остаточному давлению будут являтся одноступенчатые вакуумные насосы (максимум) и насосы общепромышленные (минимум).

Какая производительность должно быть у вакуумного насоса?

Производительность насоса подбирается исходя из объема камеры, чем больше объем, тем больше нужна производительность насоса.

Чем выше производительность, тем быстрее Вы дегазируете компаунд.

В таблице приведено время создания предельного остаточного давления в зависимости от производительности вакуумного насоса и объема резервуара.

Все замеры времени устанавливались опытным путем и с иcпользованием вакуумных насосов Value.

| Производительность вакуумного насоса, л/мин. | Объем вакуумной камеры, л | Время затрачиваемое на создание максимального давления, сек |

| 50 | 20 | 125 |

| 100 | 20 | 65 |

| 170 | 20 | 40 |

| 226 | 20 | 30 |

| 340 | 20 | 25 |

Ниже приведено время дегазации смол и силиконовых компаундов полученное опытным путем.

Дегазация смолы:

Смола ювелирная Magic Crystal 3D:

Смола является абсолютно прозрачной и применяется как правило для отливки бижутерии, декора и украшений. Используется для заливки только малых изделий - до 150 грамм.

Масса дегазируемой смолы 100 грамм;

Время дегазации составляет 5 мин.

Смола Epoxy Resin L+GL2:

Эпоксидная смола L + отвердитель GL имеет широкую сферу применения, а особенно хорошо себя зарекомендовала для строительства лодок, лопастей для ветряных турбин и элементов автомобиля по технологии вакуумной инфузии.

Масса дегазируемой смолы 1000 грамм;

Время дегазации составляет 10-12 мин.

Смола SR 8100 + SD 8824:

Двухкомпонентная эпоксидная система специально разработанная для вакуумной инфузии и инжекции.

Масса дегазируемой смолы 150 грамм;

Время дегазации составляет 8 мин 20 сек.

Дегазация силикона:

Двухкомпонентный силиконовый компаунд ToolDecor 25:

Масса дегазируемого компаунда 250 грамм;

Время дегазации составляет 10 мин 20 сек.

При правильно выбранном насосе и объеме вакуумной камеры среднее время дегазации составляет 12 мин.

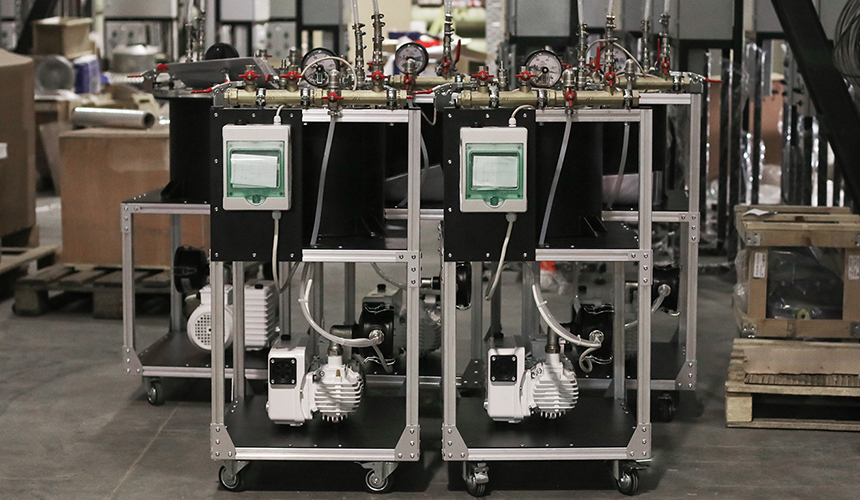

Установка для вакуумной инфузии VIRTM (Россия)

В рамках политики импортозамещения ГК «Автоматизация Производства Групп – Современные Машиностроительные Технологии» (далее ГК «АПГРУПП-СМТ») разработала собственную линейку оборудования для нужд малого, среднего и крупного бизнеса в сфере композитов, а именно мобильные станции для вакуумных процессов формования.

С начала текущего года ГК «АПГРУПП-СМТ» произвела и успешно внедрила на предприятие оборонного комплекса установку под собственной торговой маркой CompositeVAC. До последнего времени эта инновационная технология изготовления композитных изделий применялась, в основном, с использованием импортных машин.

Принимая во внимание нарастающий интерес к вакуумной инфузии и формованию с применением вакуумных мешков, компания планирует выйти на рынки СНГ и стран Балтийского региона.

Производство находится в г. Санкт-Петербург (Россия), отвечает всем отечественным и международным требованиям, предъявляемым к оборудованию подобного класса, и способно конкурировать с зарубежными аналогами.

Вакуумная станция VIRTM 1-18/1 или 1-28/1

Вакуумная станция VIRTM 1-18/1 или 1-28/1 представляет собой мобильную вакуумную систему, состоящую из одного насоса и одной ловушки для смолы. Система крепится на прочной, но легковесной мобильной платформе. Нижний уровень платформы используется для расположения вакуумного насоса, производительностью 18 или 28 м3/ч при питании 230 В/50 Гц. Ловушка устанавливается на верхний уровень.

Ловушка закреплена на платформе с помощью удобных стяжек, что позволяет легко снимать или закреплять ее. Максимальный объем улавливания смолы составляет 10 литров.

Достоинства и преимущества:

- Распределительный блок закреплен на корпусе установки, а не на ловушке (что позволяет использовать ловушку удаленно от установки или в случае с несколькими ловушками одновременно)

- Все элементы управления выведены на единую панель, что обеспечивает удобство в работе. Установка удобна как в эксплуатации, так и в обслуживании: обеспечен доступ ко всем сменным элементам

- При замене внутренней емкости крышку достаточно отстегнуть в одном месте и откинуть — просто и удобно.

- Увеличено сечение резиновых колец в быстроразъемных соединениях, так как с кольцами сечением 2,5 мм приходится прикладывать большие усилия для затяжки трубок.

Спецификация

Вакуумный насос 230В ±5%, одна фаза

1 из предложенных однофазных масляных вакуумных насосов:

PVR EM20/B. 50 Гц мощность 18 м³/ч.

PVR EM28/B. 50 Гц мощность 28 м³/ч.

Регулируется с приблизительно 20% вакуума до максимального вакуума насоса, а именно: PVR EM12/B и EM28/B. 20 mbar, 98% вакуум, 15 Torr, -14.4 psi, -99.3 kPa.

Ловушка для смолы

Одна ловушка для смолы с резервуаром для дегазации связующего.

Емкость ловушки для смолы

10 литров. Термостойкость до 220 °C.

Крышка для ловушки

Со смотровым стеклом из стекла для большей надежности при инфузии или дегазации.

До 6 подсоединений на крышку в опциональных размерах, которые соответствуют следующим внешним диаметрам трубки: 3/8” - 10 мм, 1/2” - 13 мм, 5/8” - 16 мм или 19 мм - 3/4”.

С применением адаптеров, также подходит для трубок внутреннего диаметра 1/2” и 3/4”. На всех трубках стандартного размера, обеспечивается необходимый вакуум с применением надежных уплотнительных О-колец.

Вакуумная инфузия. Технология и материалы.

Вакуумная инфузия

Вакуумная инфузия – это технология изготовления изделий из композитных материалов с помощью вакуума.

Суть метода заключается в создании разряжения внутри рабочей полости, благодаря которому происходит пропитка армирующего материала и втягивание смол. Как и при других современных методах получения композитов, в качестве формовочной полости задействуется вакуум – как правило, для организации процесса используют специальную пленку-мешок. В отличие от распространенного метода контактного формования, установка вакуумной инфузии, включающая специальную матрицу с сухим наполнителем, позволяет выпускать стеклопластики с минимальным содержанием пористых включений и более высокой степенью армирования. Для некоторых потребителей важно и другое отличие данной методики. Она предполагает существенное снижение эмиссии вредных веществ. В частности, сокращается количество стирола, наличие которого нередко становится препятствием при использовании изделий в строительстве жилых домов.

Принципиальная схема

Смола за счёт вакуума попадает на матрицу, где равномерно распределяется по всей рабочей полости. Чтобы уменьшить риск получения конечного продукта неудовлетворительного качества необходимо обеспечить контроль нескольких параметров организации производственного процесса. В первую очередь, к ним относится герметичность вакуума – материал оболочки не должен иметь дыр или мест неплотного прилегания к наполнителю. Далее учитывается показатель вязкости смолы, который не должен быть выше 600 мПа*с, иначе процесс будет выполняться медленно и с большей вероятностью допустит образование пустот. Многое зависит и от качества выкладки тканевых слоев. Заводской метод вакуумной инфузии особенно требователен к распределению слоев углеродного материала. Правильная выкладка без неровных участков повысит шансы на получение сбалансированного по своей внутренней структуре композита.

Далее смола попадают в ловушку, данный технологический элемент осуществляет сбор излишков смолы, формируемых в процессе пропитки армирующего материала. Ловушка оберегает и насос от проникновения в него тех же смол. Заключительным элементом всей цепочки является вакуумный насос. В зависимости от размеров матрицы зависит и скорость откачки насоса.

Преимущества и недостатки вакуумной инфузии

Преимущества:

- Снижение эмиссии в окружающую среду стирола в процессе использования полиэфирных смол.

- Значительное снижение отходов производства.

- Доступная цена оборудования и материалов.

- Улучшение показателей лёгкости и прочности стеклопластиковых конструкций.

- Некоторые ограничения в применении наполнителей.

- Трудоёмкость производственного процесса.

- Повышенные требования к квалификации персонала.

Система из ловушки и вакуумного насоса для вакуумной инфузии

Компания ЭРСТВАК предлагает систему из ловушки и вакуумного насоса.

Основное применение системы - производство композитов с использованием вакуумных процессов, таких как инфузия смолы и вакуумная упаковка. Данная установка стационарная, но её также можно установить на мобильную тележку, если настольный монтаж не подходит.

Простота в эксплуатации и обслуживании делает такие системы универсальным решением для изготовления изделий из композитных материалов методом вакуумной инфузии. Система оснащается вакуумными пластинчато-роторными насосами серии RS: модель RS-20 со скоростью откачки 20 м3 / час, либо модель RS28 со скоростью откачки 28 м3 / час. Под заказ могут быть изготовлены более производительные системы, которые также дополнительно могут комплектоваться автоматизированными средствами контроля и управления.

Читайте также: