Силовые столы агрегатных станков

Обновлено: 04.05.2024

Агрегатными называют станки, которые компонуют из нормализованных и частично специальных узлов и деталей путем объединения их в единый агрегат (рабочий комплекс) с общей системой управления и контроля.

На агрегатных станках выполняют сверление, зенкерование, развертывание и растачивание отверстий, обтачивание наружных поверхностей, протачивание канавок, нарезание резьбы, подрезание торцов, раскатывание цилиндрических и конических отверстий, фрезерование поверхностей, контроль качества продукции.

Традиционные агрегатные станки (с ручным управлением) применяют в массовом и крупносерийном производстве, агрегатные станки с ЧПУ — в среднесерийном.

Агрегатный станок проектируют специально для изготовления деталей одного типа или нескольких однотипных, поэтому его конструкция существенно зависит от формы и размеров заготовки, а также от технологии ее обработки.

Главное преимущество агрегатных станков состоит в том, что легко перекомпонуются и сравнительно быстро составляются из стандартных узлов с наименьшими затратами и за довольно короткое время.

Рисунок 1 - Типовые компоновки однопозиционных агрегатных станков со стационарным приспособлением для обработки заготовки с одной (а)- двух (б, в) и трех (г —ж) сторон:

1 — стационарное приспособление; 2 — силовые узлы

Рисунок 2 - Типовые компоновки многопозиционных агрегатных станков с поворотным делительным столом (а, в — вертикальные; б, г, е — го ризонтальные; д — вертикально-горизонтальные), с центральной колон ной (ж) и с кольцевым столом (з):

1 — зажимное приспособление, 2 — стол; 3 — колонна; 4, 5 — силовые узлы; 6 — станина

В компоновке многопозиционного агрегатного станка с прямолинейным движением заготовок от позиции к позиции стол перемешается прямолинейно относительно силовых головок.

Аналогичны и компоновки агрегатных станков с ЧПУ. Все агрегатные станки чаще всего работают в полуавтоматическом цикле. Если они снабжены загрузочными и разгрузочными устройствами или ПР, то они работают как автоматы и могут встраиваться в автоматические линии.

Силовые головки

Силовая головка — это узел агрегатного станка, который несет инструментальную насадку и выполняет все движения инструмента: главное вращательное движение, движение подач ускоренный подвод и ускоренный отвод.

Силовые головки, шпиндель которых совершает одновременно главное движение и движение подачи, называются самодействующими.

Если шпиндель совершает только главное движение, а движение подачи осуществляется другими механизмами, то силовые головки называются несамодействующими . Применение несамодействуюших головок увеличивает площадь, занимаемую станком, но упрощает обслуживание и ремонт.

По роду привода силовые головки подразделяются на электромеханические, гидравлические и пневмогидравлические.

Силовые столы

Силовые столы применяют для прямолинейных установочных перемещений и рабочей подачи режущего инструмента. Они предназначены для установки на них несамодействующих силовых головок (фрезерных, сверлильных бабок и др.) с самостоятельным приводом вращения. Рабочий цикл стола: быстрый подвод — рабочая подача — быстрый отвод. Привод подач у силовых столов может быть электромеханическим и гидравлическим. Столы выпускают нормальной и повышенной точности с максимальной тяговой силой подачи 1. 100 кН и мощностью 1 . 30 кВт.

Поворотные делительные столы

Для периодического перемещения заготовок с одной позиции на другую с точной фиксацией на каждой позиции применяются поворотные делительные столы. Конструкции поворотных столов делятся на горизонтальные и вертикальные в зависимости от плоскости поворота в пространстве.

Контрольные вопросы

1. Какие станки называют агрегатными?

2. Как классифицируются однопозиционные и многопозиционные агрегатные станки по компоновке?

3. Чем отличаются самодействующие силовые головки от несамодействующих?

4. Для чего предназначены силовые и поворотные столы в агрегатных станках?

5. Применяются ли агрегатные станки в массовом производстве? Чем должна отличаться конструкция таких агрегатных станков?

6. Какие компоновки агрегатных станков со сменными шпиндельными головками вы знаете?

Силовые столы и бабки

Для выполнения операций, требующих больших затрат мощности: фрезерования, растачивания, подрезки больших торцов, — от силовых головок требуется повышенная жесткость. Описанные ранее силовые головки не отвечают этому требованию. Для повышения жесткости пришлось изменить конструкцию: механизм главного движения отделили от механизма подачи, и получились два узла — силовой стол и силовая бабка. На рис. 7 представлен такой агрегат.

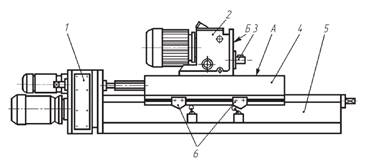

Рис. 7. Силовой стол с установленной на нем силовой бабкой

Базовым в нем является силовой стол 4, установленный в направляющих салазках 5. Привод стола осуществляется с помощью двух электродвигателей, редуктора 1 и пары винт — гайка. В зависимости от назначения станка на силовом столе устанавливают сверлильные, фрезерные, обточные, подрезные, алмазно-расточные и другие силовые бабки 2. Можно установить зажимное приспособление с обрабатываемой заготовкой. Бабка имеет отдельный привод главного движения, заканчивающийся приводным валом 3, который вращает шпиндель шпиндельной коробки. Коробка устанавливается на плоскость А силового стола и закрепляется к плоскости Б силовой бабки. Цикл работы агрегата обеспечивают упоры 6 и конечные переключател Полученный агрегат обеспечивает надежную и стабильную подачу в пределах 0,2. . . 2,2 мм/с, быстрые ходы со скоростью 0,07. . . 0,11 м/с, усилие подачи 3. . .100 кН и возможность нарезания резьбы. Установленная мощность привода главного движения от 0,8 до 30 кВт. В то же время у данного узла сложная электрическая схема, ступенчатое изменение подачи, на нем трудно получить очень малые подачи Большая масса оборудования снижает точность исполнения команд во время быстрых перемещений. Управление циклом движений стола производится переставными упорами и бесконтактными путевыми переключателями типа БВК.

В силовых столах наряду с винтовыми парами скольжения используются винтовые пары качения, отличающиеся высокой долговечностью и обеспечивающие за счет плавности перемещения стола высокую стойкость режущего инструмента. Силовые столы могут работать в горизонтальном, вертикальном и наклонном положениях. При вертикальном или наклонном варианте установки стола его движущаяся часть уравновешивается грузом-противовесом, который размещается внутри стойки и подвешивается на втулочнороликовых цепях или стальных канатах.

Силовые столы используются в качестве механизмов подачи агрегатных станков при обработке средних и крупных деталей. Основной рабочий цикл силовых столов, как и силовых головок: ускоренный подвод — рабочая подача (одна или две) — выдержка на жестком упоре — быстрый отвод В зависимости от типоразмера наибольшая длина хода стола составляет 250. . .1250 мм, а наибольшее усилие подачи 6,3…100 кН.

При использовании стола с гидроцилиндром обеспечиваются бесступенчатое регулирование подачи и достаточная точность переключения с быстрого хода на рабочую подачу (выбег до 0,5 мм).

Силовой стол с винтовым приводом подачи (рис. 8) состоит из собственно стола (подвижной плиты) 17, салазок 18 и редуктора. На столе устанавливаются приспособление с заготовкой или узлы, сообщающие инструментам главное вращательное движение (бабки сверлильные, расточные, фрезерные и др. ). Стол сообщает заготовке или бабке быстрый подвод, рабочую подачу и быстрый отвод. Рабочую подачу он получает от электродвигателя 1 при включенной электромагнитной муфте 13 через зубчатые колеса 2-4, 3-6, сменные 5 и 7 и зубчатые 15-16, 9-12, 10-11 колеса. Максимальное усилие подачи регулируется фрикционной муфтой 14

Рис. 8. Кинематическая схема силового стола

Когда надо обеспечить перпендикулярность оси отверстия и его торца, обработка последнего производится на жестком упоре При этом стол упирается в отрегулированный винт, а предохранительная муфта 14 проскальзывает. Быстрый подвод и отвод столу сообщает электродвигатель 8 через зубчатые колеса 10-11 при выключенной электромагнитной муфте 13.

Кроме электромеханического привода подачи, агрегатные станки компонуются силовыми столами с гидравлическим приводом. Такой стол перемещается по направляющей плите с помощью гидроцилиндра и может использоваться в качестве механизма подачи при обработке средних и крупных деталей. Силовой стол с гидроприводом иначе называется подкатным столом.

Фрезерные бабки агрегатных станков предназначены для чернового и чистового фрезерования одним шпинделем. Устанавливаются на крестовые и силовые столы, которые сообщают им движение подачи. Бабки могут быть беспинольными, когда положение фрезы относительно бабки не меняется и настройка фрезы на размер возможна только при установке бабки на крестовый стол. У пинольных бабок перемещение пиноли может быть как ручным, так и автоматическим, с отскоком пиноли. На силовых столах бабки устанавливаются на салазках. Мощность фрезерных бабок первого типа от 1,5 до 30 кВт с диапазоном частот вращения шпинделя от 41. . .2500 мин -1 у маломощных до 16. . .698 мин -1 у тяжелых фрезерных бабок. Пинольные бабки менее мощные (от 4 до 18,5 кВт) при тех же частотах вращения шпинделя.

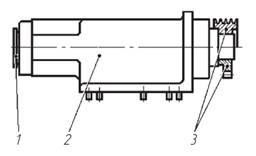

Расточные бабки (рис. 9) имеют модификации, предназначенные для выполнения черновых и получистовых операций: растачивания, подрезки торцов, зенкерования, — и для чистовых операций, которые выполняют растачивание и подрезку торцов и обеспечивают получение отверстий по 7-му квалитету. Расточные бабки могут иметь механизм автоматической подналадки режущего инструмента Устанавливаются на силовые столы, которые сообщают им движение подачи, или стационарно, когда движение подачи сообщается обрабатываемой детали.

1 — шпиндель; 2 — корпус; 3 — приводной шкив или зубчатое колесо.

Рис. 9. Расточная бабка:

Подрезно-расточные бабки одновременно выполняют растачивание отверстия и подрезку торцов (протачивание канавок) . Эти бабки устанавливаются на силовые или подкатные столы.

Частоты вращения шпинделей бабок, применяемых на агрегатных станках, лежат в пределах 16. . .5000 мин -1 . Они могут растачивать отверстия диаметром до 200 мм, а крутящий момент и осевое усилие могут достигать, соответственно, 6300 Н • м и 25000 Н.

СИЛОВЫЕ СТОЛЫ

Силовой стол состоит из подвижной плиты, называемой столом, неподвижных салазок и привода. На столе устанавливают инструментальную бабку или приспособление с обрабатываемой заготовкой. Цикл работы стола включает быстрый подвод, одну или две рабочие подачи, выдержку на жестком упоре (при необходимости), быстрый отвод. Циклом работы управляют переставные упоры и бесконтактные путевые переключатели. Силовой стол может быть установлен на станке в горизонтальном, вертикальном и наклонном положениях. При вертикальной и наклонной установках подвижная часть стола вместе с инструментальной бабкой и инструментальной наладкой уравновешивается противовесом.

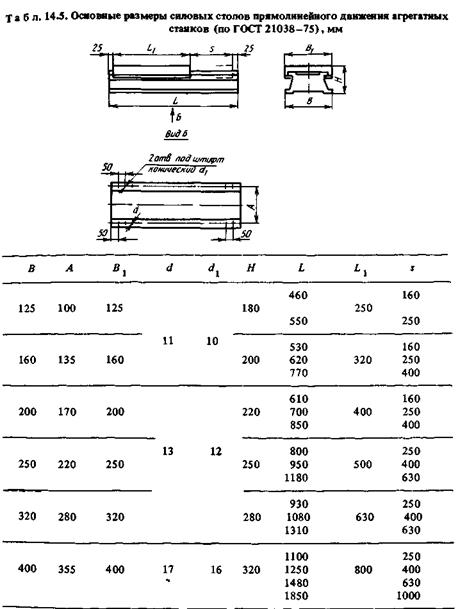

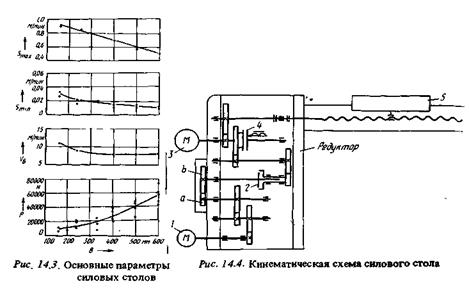

Основным параметром силовых столов является ширина салазок В. С ней связаны максимальное усилие подачи Р, допускаемое приводом, скорость быстрых движений v б, скорости рабочей подачи Smin и Smax (рис. 143)

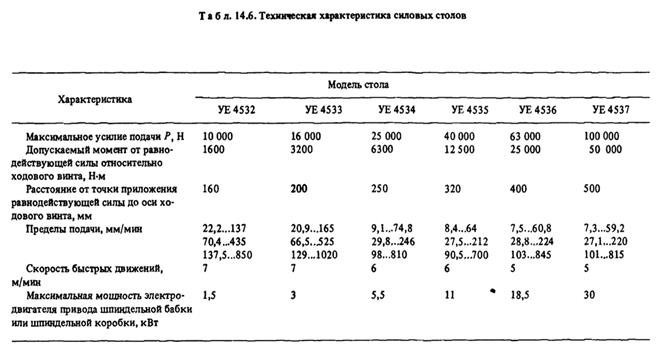

Основные размеры силовых столов стандартизованы (табл. 14.5). Технические характеристики столов серии УЕ приведены в табл. 14 £. Силовые столы оснащают электромеханическими или гидравлическими приводами. Электромеханический привод создают на базе асинхронного двигателя и редуктора, обеспечивающего рабочую подачу и быстрые движения, или высокомоментного двигателя постоянного тока с бесступенчатым регулированием частоты вращения. В состав редуктора могут входить зубчатые передачи, переключаемые электромагнитными муфтами, ременные передачи, механический вариатор.

В качестве тягового механизма в электромеханическом приводе применяют винтовую передачу скольжения или качения. Передача качения имеет высокую долговечность и обеспечивает стабильность подачи, а значит, и повышенную стойкость режущих инструментов. В гидравлических силовых столах тяговым механизмом служит гидроцилиндр.

Силовые столы имеют чугунные направляющие скольжения, выполненные за одно с салазками или в виде стальных закаленных накладных планок, прикрепленных к салазкам. Направляющие могут быть трех исполнений: две плоские, одна плоская и одна треугольная, две треугольные. Направляющими двух последних типов снабжают столы повышенной точности. Смазывание направляющих производится от централизованной смазочной системы с помощью питателей. Передняя часть направляющих закрывается телескопическим кожухом или защищается скребками. Задняя часть закрывается телескопическим кожухом.

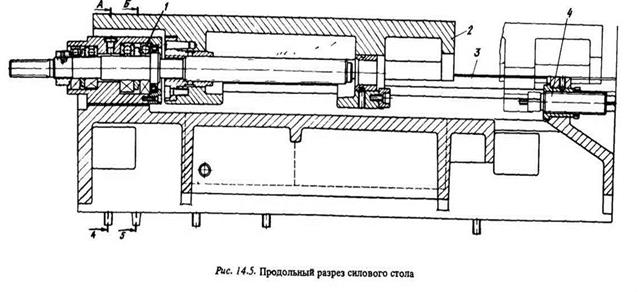

В качестве примера рассмотрим электромеханический силовой стол (рис. 14.4). Быстрые движения столу 5 сообщает асинхронный электродвигатель 3 в то время, когда электромагнитная муфта 4 выключена. Рабочую подачу стол получает от асинхронного электродвигателя 1 через ряд зубчатых передач, в том числе пару сменных колес а и b/

Примечания: 1. Таблица распространяется на силовые столы прямолинейного Движения с механическими или гидравлическими приводами.

2.Допускается изготовление силовых столов с большими или меньшими, чем указано в таблице, ходами s по ряду Ra 10 ГОСТ 6636-69. При этом L = L 1 + s + 50 мм.

3.Номинальные расстояния между осями первого и всех последующих отверстий d под крепежные винты должны быть кратны 50.

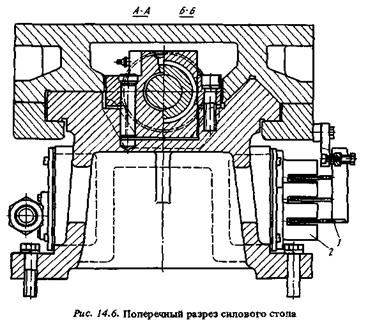

Максимальное усилие подачи настраивается фрикционной муфтой 2, которая предохраняет привод от перегрузки и позволяет производить обработку на жестком упоре. При применении в приводе двухскоростного двигателя в цикле могут быть две рабочие подачи. Элементы конструкции силового стола приведены на рис. 14.5 и 14.6. По направляющим литой чугунной плиты 3 перемещается стол 2. Повышенная точность узла обеспечивается благодаря тому, что одна из направляющих треугольная. В приводе использована винтовая передача скольжения. Осевое усилие воспринимается упорным шариковым подшипником 1. Предусмотрена работа стола на жестком упоре 4. Управление циклом работы стола осуществляется- бесконтактными путевыми переключателями 2 (рис, 14.6),установленными на направляющей плите, и упорами 1 в виде пластин, закрепленных на столе.

Агрегатные и многоцелевые станки и автоматические линии

· возможность автоматизации цикла обработки и переналадки на обработку заготовок нескольких типоразмеров.

Основными унифицированными единицами агрегатных станков являются (рисунок 1):

· силовые узлы (головки) и столы; o транспортные устройства;

· шпиндельные узлы; o зажимные устройства;

· базовые корпусные детали и др.

Рисунок 1 – Конструкция агрегатного станка

2 – силовая головка;

3 – многошпиндельная коробка;

4 – станина боковая;

5 – силовой стол;

6 – одношпиндельная расточная бабка;

7 – станина центральная;

8 – поворотный делительный стол;

Поворотный делительный стол и поворотные барабаны служат для обработки деталей в разных плоскостях и имеют соответственно вертикальную и горизонтальную ось поворота. Силовые головки, поворотные делительные столы и барабаны, станины и стойки являются нормализованными узлами.

Агрегатно-модульный принциппредусматривает применение в одной и той же системе нескольких повторяющихся узловых модулей или их частей, выполняющих самостоятельную функцию, например, инструментальные модули (узловые модули).

Модуль – это узел, который автономен конструктивно и функционально и может быть использован в устройствах различного назначения. Кроме узловых модулей разработаны также станочные модули, представляющие собой многоцелевые станки (МЦС), имеющие автоматизированный накопитель приспособлений – спутников с обрабатываемыми заготовками, которые обеспечивают непрерывную автоматическую работу станка в течение нескольких часов.

Основное преимущество станочного модуля – использование унифицированных и взаимозаменяемых столов-спутников в сочетании с универсально-сборной оснасткой, что позволяет обрабатывать заготовки, отличающиеся как по форме, так и по размерам, и производить их установку и закрепление вне рабочей зоны станка в процессе обработки. При этом отпадает надобность в специальных установочных и зажимных приспособлениях.

Таким образом, в настоящее время используются как станочные, так и узловые модули. основные преимущества агрегатно-модульного принципа (АМП) построения МЦС заключаются в следующем.

· увеличение гибкости при построении компонентов и комплексов и целом, наиболее полно и эффективно решающих конкретные технологические и производственные задачи;

· возможность перехода к типовому проектированию, сокращающему объем и сроки разработки конструкторской документации;

· сокращение сроков создания комплексов благодаря запуску и производство основных его унифицированных компонентов параллельно с разработкой конструкторской документации;

· снижение стоимости изготовления компонентов комплексов вследствие серийного изготовления унифицированных элементов на специализированных заводах;

· расширение фронта работ по автоматизации производства в машиностроении путем привлечения мощностей заводов-потребителей для сборки и монтажа агрегатов и систем из унифицированных элементов, поставляемых специализированными заводами;

· увеличение надежности работы комплексов в связи с применением апробированных конструкций унифицированных элементов.

Любая агрегатно-модульная система может быть представлена как набор агрегатных узлов (силовых агрегатов, инструментальных модулей, носителей заготовок и др.) и как номенклатура станков – модификаций, которая может быть скомпонована из этих узлов. Оптимальное построение агрегатно-модульной системы заключается в максимальном сокращении разнообразия узлов при одновременном увеличении модификации станков.

Виды агрегатирования. Построение агрегатно-модульных систем может производится на основе анализа технологических возможностей систем агрегатирования и их конструктивных признаков.

Различают следующие виды агрегатирования:

· компоновочное – создание различных компоновок станков из унифицированных узлов. Например, по расположению шпинделя в пространстве, количестве шпиндельных бабок и т.д.;

· размерное (параметрическое) – создание станков с различными размерами в пределах одной компоновки. Например, мощность привода, размеры стола, диапазон подач и т.д.;

· модификационное – создание модификаций в пределах одного размера станка. Например, емкость инструментального магазина, наличие устройств смены инструмента и т.д.

· гибкий производственный модуль (ГПМ) помимо целевого станка включает в своем составе дополнительные устройства и приспособления для реализации следующих основных функций:

· автоматизации переналадки, осуществляемой по вызову необходимой управляющей программы по коду обрабатываемой детали;

· самодиагностирование с помощью устройства ЧПУ, и выработка необходимых действий, а также индикация информации о состоянии технологической системы;

· поддержание функционирования модуля путем автоматической подачи заготовок в необходимых количествах, инструментов-дублеров и их автоматического ввода в работу, автоматической поднастройки инструментов по результатам контроля обрабатываемых поверхностей, поддержания заданных параметров работы систем и механизмов станка, адаптации режима обработки применительно к условиям процесса резания.

На рисунке 2 показан ГПМ, выполненный на базе двухшпиндельного токарного станка для обработки де талей типа тел вращения. В состав ГПМ входят станок 1, оснащенный автоматизированными зажимными патронами для крепления заготовок и магазином 2 инструментов с устройством 4 для их автоматической замены (при износе, поломке). Промышленный робот (ПР), оснащенный четырьмя манипуляторами 5 предназначен для автоматической смены заготовок 6. Он может производить смену в двух шпинделях: снять обработанные детали и установить новые заготовки, взятые с поддонов 9 транспортно-накопительной системы 8, оснащенной манипуляторами 7 и 10 для перемещения поддонов, может устанавливать заготовки на призмы поворотного стола 11, где они кантуются и одновременно контролируются, что позволяет сократить вспомогательное время. Устройство 4 и промышленный робот перемещаются вдоль станка по порталу 3.

Рисунок 2 – ГПМ для обработки деталей типа тел вращения

Агрегатные станки с ЧПУ. Станки, построенные из унифицированных элементов, управляемых по числовой программе, и оснащенные устройствами ЧПУ, получили название агрегатных станков с ЧПУ. Пример компоновки агрегатного станка с ЧПУ представлен на рисунке 3.

Агрегатный станок с ЧПУ состоит из следующих унифицированных элементов:

· поворотного стола 1;

· центральной станины 2;

· стойки 3 (три стойки) со шпиндельной бабкой 4;

· механизма автоматической смены инструмента (три механизма) 5;

· крестового стола 6;

· крестово-поворотного стола (два стола) 7.

Обрабатываемая деталь закрепляется на планшайбе поворотного стола, установленного на центральной станине, вокруг стола расположены три силовых агрегата (силовой агрегат состоит из стойки со шпиндельной бабкой, установленной подвижно на крестовом либо крестово-поворотном столе), осуществляющих одновременно обработку детали.

На всех трех силовых агрегатах шпиндельные бабки перемещаются по направляющим стоек в вертикальном направлении (координаты Y, Q, V).

Рисунок 3 – Компоновка агрегатного станка с ЧПУ.

Стойка со шпиндельной бабкой установлена на агрегате I на крестовом столе и перемещается в направлениях оси шпиндели (координата Z) и перпендикулярно к этому направлению (координата X). На агрегатах II и III стойки со шпиндельными бабками установлены на крестово-поворотные столы и перемещаются в направлении оси шпинделя (координаты R и W) и по дуге, центр которой совпадает с осью планшайбы поворотного стола (координаты D и Е). Таким образом, на агрегате I шпиндельная бабка перемещается по трем прямолинейным координатам X, Y, Z, а на агрегатах II и III – по двум прямолинейным (соответственно Q,

R и V, W) и по одной поворотной (соответственно D и Е). Наличие возможности перемещения по координатам D и Е составляет существенную особенность конструкции станка, позволяющую изменять угол между осями трех шпинделей, и тем самым позволяет обрабатывать поверхности детали одновременно тремя агрегатами, расположенные друг к другу под различными углами. Каждая силовая головка (шпиндельная бабка) агрегатного станка с ЧПУ может перемещаться по трем координатам, что обеспечивает резкое увеличение операционного поля станка; силовые агрегаты станка оснащены магазинами инструментов и механизмами автоматической смены инструментов, что обеспечивает выполнение на станке при автоматическом цикле его работы большое число технологических операций; управление координатными перемещениями подвижных органов станка, работой шпиндельных бабок, сменой инструмента, технологическими командами осуществляется от устройства ЧПУ. На этих агрегатных станках можно автоматически выполнить комплексную обработку детали за один установ и быстро их переналаживать на обработку других деталей. Переналадка станка заключается в замене управляющей программы и – в случае необходимости – приспособления для установки детали и инструментальных наладок в магазинах силовых агрегатов. Таким образом, агрегатные станки с ЧПУ по своим технологическим возможностям можно отнести к классу многооперационных многошпиндельных станков. На агрегатных станках с ЧПУ выполняются следующие технологические операции: сверление, зенкерование, развертывание, растачивание отверстий, нарезание резьбы метчиком, а также прямолинейное и контурное фрезерование. В зависимости от конфигурации детали и геометрии обрабатываемых поверхностей, рабочий стол станка может быть поворотным с вертикальной и горизонтальной осями вращения планшайбы, наклонно-поворотным и прямолинейного перемещения. К станине рабочего стола могут быть пристыкованы крестовые, крестово-поворотные столы и столы прямолинейного перемещения в различных комбинациях.

Силовой стол агрегатного станка

Предлагаемая полезная модель относится к области станкостроения, а именно - к силовым столам агрегатных станков и предназначена для осуществления рабочей подачи и ускоренных перемещений установленных на ней механизмов главного движения различного технологического назначения, в частности, силовых головок и может быть использована в различных отраслях промышленности, например, в станкостроении, автомобильной, приборостроительной и других в мелкосерийном, серийном и массовом производстве для расширения технологических возможностей силовых головок агрегатных станков. Применение силовых столов дает возможность создания агрегатных станков на большинство операций механической обработки деталей различных классов - конусных деталей, тел вращения, объемных и других. В станкостроении известен силовой стол, содержащий основание с направляющими и размещенной на них с возможностью возвратно-поступательного перемещения плитой со средствами для закрепления силовой головки. Плита посредством ходовой гайки связана с ходовым винтом, сопряженным через промежуточные элементы с приводами, осуществляющими быстрый подвод и отвод стола и рабочую подачу. Промежуточные элементы представляют собой ряд зубчатых зацеплении, валов и механических муфт. В предлагаемой конструкции стола двигатель подачи выполнен в виде снабженного датчиком угловых перемещений встраиваемого тороидального электродвигателя, ходовая гайка выполнена разрезной и снабжена электромагнитным приводом ее размыкания и смыкания и соответствующими датчиками состояния гайки, плита снабжена линейным электродвигателем рабочей подачи и датчиками положения плиты относительно основания. Управление столом осуществляется системой числового программного управления, взаимодействующей с датчиками и приводами.

Конструктивное решение позволяет значительно упростить кинематическую схему стола, снизить трудоемкость и себестоимость его изготовления, повысить точность и качество обрабатываемых деталей.

Предлагаемая полезная модель относится к области станкостроения, а именно - к силовым столам агрегатных станков и предназначена для осуществления рабочей подачи и ускоренных перемещений установленных на ней механизмов главного движения различного технологического назначения, в частности, силовых головок и может быть использована в различных отраслях промышленности, таких как автомобильная, авиационная, приборостроительная и др. в мелкосерийном, серийном и массовом производстве при разнообразной металлообработке как объемных, так и отличных от них заготовок.

Технологические возможности силовых головок агрегатных станков ограничены их конструктивным исполнением, при котором привод главного движения, механизм подач обрабатывающего инструмента, а иногда и механизмы ускоренных перемещений выполняется в одном корпусе, при этом узлы главного движения в виде отдельных унифицированных шпиндельных коробок или специальных насадок крепятся к переднему торцу силовой головки, однако такое расположение узла главного движения приемлемо при выполнении сверлильно-резьбонарезных операций, когда габариты шпиндельных коробок по высоте небольшие, а режущие инструменты - сверла, зенкеры, развертки, расточные борштанги направляются по кондукторным втулкам.

Известно, что при фрезеровании, растачивании жесткими шпинделями, обтачивании, подрезании торцов вылеты инструментов относительно направляющих головки получаются большими, что уменьшает жесткость обрабатывающего узла, поэтому обычные силовые головки наиболее широко используют для сверлильно-резьбонарезных работ и легких фрезерных операций, а для выполнения тяжелых фрезерных операций, чернового и чистового растачивания жесткими шпинделями, подрезки больших торцов и других применяют специальные головки жесткой конструкции с большим расстоянием между опорами шпинделей и небольшим их вылетом относительно направляющих,

что сказывается на увеличении габаритов станка и его технологических возможностях.

Небольшая жесткость узла главного движения в конструкциях силовых головок ограничивает их технологические возможности, а распространение принципа агрегатирования на другие операции механической обработки на базе силовых головок затруднено, а иногда и невозможно, что привело к техническим решениям, направленным на видоизменение силовых головок, а именно - к отделению привода главного движения от механизма подач и ускоренных перемещений и выполнению силового узла в виде прямоугольного стола и шпиндельной бабки для установки и закрепления обрабатывающего инструмента, На такой стол можно устанавливать унифицированные шпиндельные узлы, а также специальные узлы с большим расстоянием между опорами шпинделей, которые по своим размерам не могут быть размещены на силовых головках.

Применение силовых столов дает возможность создавать агрегатные станки на большинство операций механической обработки деталей различных классов (тела вращения, конусные детали, некруглые стержни), при этом исключение составляют такие операции, в которых главное движение и движение подач связано с их формообразованием, например, обработка зубьев колес, шлифование резьб и других специальных операций.

Силовые узлы различного технологического назначения компонуются путем установки на силовой стол сверлильных, фрезерных, обточных, подрезных, алмазно-расточных головок и инструментальных плит с протяжками и, кроме того, на силовые столы могут устанавливаться обрабатываемые детали при фрезеровании неподвижными головками или при чистовом растачивании. Применяемые в настоящее время силовые столы разделяются по типу привода на столы с электромеханическим, гидравлическим, пневматическим и пневмогидравлическим приводом, причем наибольшее распространение получили столы с электромеханическим приводом.

Известен силовой стол [1], содержащий основание с направляющими и размещенной на них с возможностью возвратно-поступательного перемещения

плитой со средствами для закрепления силовой инструментальной головки. Для осуществления автоматического цикла силового стола в нем применены два электродвигателя - один меньшей мощности для рабочей подачи стола, другой - для быстрого подвода и отвода силовой головки. Управление циклом производится при помощи передвижных упоров, взаимодействующих с конечными выключателями. Рабочая подача осуществляется первым электродвигателем через систему зубчатых передач, сменные зубчатые колеса и далее через электромагнитную муфту на ходовой винт, взаимодействующий с ходовой гайкой, прикрепленной к нижней плоскости плиты. Быстрый подвод и отвод стола производится вторым электродвигателем, движение от которого через систему зубчатых передач передается на ходовой винт, при этом электромагнитная муфта отключается, отделяя кинематическую цепь подач от цепи быстрых перемещений. В цепи подач установлена многодисковая фрикционная муфта, крутящий момент которой регулируется изменением усилия взаимодействующей с ней пружиной. Эта муфта определяет максимальное усилие подачи и ограничивает его, т.е. передает на ходовой винт определенный крутящий момент, а величина подачи устанавливается путем смены зубчатых колес в системе зубчатой передачи.

Из вышеизложенного видно, что известный силовой стол имеет сложную кинематическую схему, включающую большое количество зубчатых зацеплений и валов, входящих в передачи от двигателей к ходовому винту, перемещающему плиту. Двигатели стола расположены соосно, что приводит к увеличению его габаритов. Сложная кинематическая схема привода стола обуславливает трудоемкость его изготовления, наладки и настройки на отличные от первоначальной настройки режимы и, кроме того, усложняется его ремонт, связанный со снижением точности при перемещении плиты с обрабатывающей силовой инструментальной головки относительно обрабатываемой заготовки.

Целью предлагаемой полезной модели является упрощение кинематической схемы стола, повышение его надежности, производительности, снижение затрат на изготовление, ремонт и обслуживание.

Поставленная цель достигается тем, что в силовом столе агрегатного станка, содержащем станину - основание с направляющими, установленную на направляющих с возможностью возвратно - поступательного перемещения плиту с элементами крепления силовой инструментальной головки, связанную через ходовую гайку с ходовым винтом, сопряженным с двигателем подачи в нем двигатель подачи выполнен в виде снабженного датчиком угловых перемещений встраиваемого тороидального электродвигателя [2], ходовая гайка выполнена разрезной и снабжена электромагнитным приводом, плита снабжена дополнительным приводом, выполненным в виде линейного электродвигателя [3], при этом в схему управления столом введены система числового программного управления (ЧПУ), датчики положения плиты относительно основания и датчики замкнутого и разомкнутого положения ходовой гайки. Выходы датчика угловых перемещений, датчиков положения плиты относительно основания и датчиков замкнутого и разомкнутого положения ходовой гайки соединены со входом системы ЧПУ, а ее выход через согласующие устройства соединен с двигателем подачи, дополнительным приводом плиты и приводом ходовой гайки, при этом датчики положения плиты и положения ходовой гайки выполнены бесконтактными.

Предлагаемая конструкция силового стола показана на чертежах, где:

- на Фиг.1 показана кинематическая схема стола:

- на Фиг.2 показана блок - схема управления приводами станка.

Силовой стол агрегатного станка устроен следующим образом.

На станине - основании 1 на направляющих 2 размещена плита 3. К нижней поверхности плиты прикреплена разрезная гайка 4, снабженная электромагнитным приводом 5. На основании 1 закреплена неподвижная часть 6 линейного электродвигателя, а на нижней поверхности плиты 3 закреплена подвижная часть 7 этого двигателя. В опорах 8,9 установлен с возможностью взаимодействия с гайкой 4 ходовой винт 10, соединенный ременной зубчатой передачей 11 с валом 12 двигателя подач 13, снабженного датчиком угловых перемещений 14. На основании 1 закреплены с возможностью предустановки датчики 15 и 16 положения плиты 3 относительно основания и датчики 17, 18 замкнутого и разомкнутого положения

ходовой гайки относительно ходового винта соответственно. В отдельной консоли 19 размещена система ЧПУ 20, электрически связанная с вышеуказанными датчиками и исполнительными элементами стола (см. Фиг.2). Система ЧПУ снабжена блоком 21 управления режимом работы «ручное - автоматическое», используемого в режиме наладки стола.

Предлагаемый силовой стол работает следующим образом.

Предварительно в систему ЧПУ 20 вводится программа режимов работы линейного двигателя (6, 7) (скорость перемещения плиты относительно основания) и двигателя подач 13 (число оборотов и момент на валу), блок 21 переводится в режим «ручное», затем при помощи датчиков 15, 16 устанавливается диапазон перемещения плиты 3 относительно основания 1. Система ЧПУ 20 может быть совмещена с элементами управления одной или несколькими силовыми головками, устанавливаемых на плитах, аналогичных плите 3, устанавливаемых на станине агрегатного станка, что позволяет осуществить комплексное управление станком. После осуществления подготовительных операций производится пробная обработка заготовки. Для этого с блока 21 подается команда на включение двигателя 13 и плита 3 (условно находящаяся в крайнем левом положении) винтом 10 через ходовую гайку 4, находящуюся в замкнутом относительно ходового винта состоянии, начинает перемещаться вправо с максимальной скоростью, контролируемую датчиком 14. При достижении плитой датчика 15 от системы ЧПУ 20 поступают одновременные сигналы на электромагнитный привод 5 ходовой гайки, линейный привод (6, 7) и двигатель подач 13, при этом двигатель подач системой ЧПУ переводится в режим торможения и останова, привод 5 переводит ходовую гайку 4 в разомкнутое состояние и привод (6, 7) осуществляет подвод обрабатывающего инструмента, установленного на силовой головке к детали на расстояние, определяемое установкой датчика 16. После этого от датчика 16 поступает сигнал на ЧПУ 20, которая дает команду на реверс двигателя (6, 7), при этом плита перемещается влево. При достижении плитой датчика 15 с него подается сигнал на систему ЧПУ, в результате чего от системы ЧПУ поступает сигнал на отключение привода (6, 7), сигнал на включение привода 5 перевода

ходовой гайки в замкнутое состояние (гайка при этом охватывает ходовой винт 10) и команду на двигатель 13, который переводится в реверсивный режим и ускоренно перемещает плиту 3 в исходное положение, определяемое датчиком начальной установки (на Фиг.1, 2 не показан), в качестве которого может быть использован переключаемый конечный выключатель общепромышленного исполнения. На этом цикл работы в наладочном режиме заканчивается и по результатам обработки заготовки в систему ЧПУ вводятся необходимые поправки, после чего блок 21 переводится в автоматический режим и силовой стол готов для выполнения конкретных технологических операций.

Предлагаемая конструкция силового стола свободна от недостатков известного стола, значительно проще конструктивно и менее трудоемка в изготовлении, наладке и обслуживании, имеет более длительный межремонтный ресурс и обладает повышенной технологической точностью при обработке заготовок различного назначения.

В настоящее время в ЧП «Ремсервис» ведутся работы по подготовке конструкторской документации для изготовления промышленного образца предлагаемого силового стола.

1. Г.И.Меламед, Д.Д.Цветков, Д.С.Айзман «Агрегатные станки», изд.-во «Машиностроение», М., 1964 г., стр.57-64.

3. «Линейный привод в станкостроении - точность и эффективность», ж. «Мир техники и технологий», №11, 2006 г., стр.5-6.

1. Силовой стол агрегатного станка, содержащий станину-основание с направляющими, установленную на направляющих с возможностью возвратно-поступательного перемещения плиту с элементами крепления силовой инструментальной головки, связанную через ходовую гайку с ходовым винтом, сопряженным с двигателем подачи, отличающийся тем, что в нем двигатель подачи выполнен в виде снабженного датчиком угловых перемещений встраиваемого тороидального электродвигателя, ходовая гайка выполнена разрезной и снабжена электромагнитным приводом, плита снабжена дополнительным приводом, выполненным в виде линейного электродвигателя, при этом в схему управления столом введены система числового программного управления (ЧПУ), датчики положения плиты относительно основания и датчики замкнутого и разомкнутого положения ходовой гайки, причем выходы датчика угловых перемещений, датчиков положения плиты относительно основания и датчиков замкнутого и разомкнутого положения ходовой гайки соединены со входом системы ЧПУ, а ее выход через согласующие устройства соединен с двигателем подачи, дополнительным приводом плиты и приводом ходовой гайки.

2. Силовой стол по п.1, отличающийся тем, что в нем датчики положения плиты и положения ходовой гайки выполнены бесконтактными.

Читайте также: