Профиль стола cnc 3018

Обновлено: 06.05.2024

Планирую начать понемногу переделывать свой станок cnc 3018 pro. Хочу оставить всю электронику родную , может быть за исключением ШД и шпинделя. Отсюда назрел вопрос, какие габариты может осилить приведенный выше контроллер.

Темы из этой же категории

vvv1234

СКАЗАЛ ТУТ НЕМНОГО

Здраствуйте форумчане. Возник такой вопрос. Станочек с каким рабочим полем может осилить вот такая плата от cnc 3018.

Любые. Но если планируется замена ШД на более мощные (например, НЕМА 23 вместо НЕМА 17) - надо будет менять драйвера.

Romario52

МЕСТНЫЙ

Robinson1957

ЗНАЕТ ЧТО ГОВОРИТ

Мне кажется, тут в большей степени зависит от типа направляющих и от массы стола, чем от габаритов. Проблема еще в синхронизации ходовых винтов, вернее в их рассинхронизации, в некоторых случаях достаточно рассогласовать лишь на один шаг и ага, приехали.

extrimus

ПОЧТИ ПРОФИ

Зависит от веса стола и качества направляющих. Если механика будет качественная, думаю, что и один НЕМА 23, момент ~ 300 oz-in потянет. Но если планируется обрабатывать металлы - надо ставить ШД помощнее.

demyuri

МЕСТНЫЙ СТОРОЖИЛА

Нет, не справятся. Чтобы фрезой ф160, глубина 5 мм, заход 50 мм, подача 200 мм/мин, по стали, нужна мощность в 1.5-2 кВт.

Да и профиль люминиевый слабоват будет.

Нет, не справятся. Чтобы фрезой ф160, глубина 5 мм, заход 50 мм, подача 200 мм/мин, по стали, нужна мощность в 1.5-2 кВт.

Да и профиль люминиевый слабоват буде

По поводу платы. Там есть два выхода на два ШД по Y. Но драйвер на эти два ШД только один. И этот драйвер два ЩД НЕМА 17 не потянет.

trew21

есть два выхода на два ШД по Y. Но драйвер на эти два ШД только один. И этот драйвер два ЩД НЕМА 17 не потянет.

Сам на хлеб зарабатываю наладкой токарно-фрезерных станков чпу, поэтому шутку с режимами оценил

драйвер А4988: максимальный ток с дополнительным охлаждением: 2 А

Нема 17: ток 1.3А - 1.8А

В вышеупомянутой конструкции лучше использовать Нема 17 с током 1.7-1.8А. Во избежании потери шагов.

Интернет портал организованный в 2018 году , для поддержки пользователей мини станка с ЧПУ CNC 3018 и его модификаций.

Мы хотели бы помочь всем, кто приобрел или только собирается приобрести данный станок. Здесь Вы совершенно спокойно можете задать свои вопросы, или просто прочитать полезную или интересную информацию по сборке, настройке и эксплуатации данного мини станка.

Статистика форума

Онлайн статистика

Контакты

МЫ ДОГАДЫВАЕМСЯ, ЧТО РЕКЛАМА ВАС РАЗДРАЖАЕТ!

Конечно, Ваше программное обеспечение для блокировки рекламы отлично справляется с блокировкой рекламы на нашем сайте, но оно также блокирует полезные функции. Мы стараемся для Вас и не обязываем Вас донатить и скидывать денег на наши кошельки, чтобы пользоваться форумом, но реклама это единственное, что позволяет поддерживать проект и развивать его.

Жертвенный столик для CNC 3018 Plus

Пока ждал концевики сварганил жертвенный столик. Основная идея в увеличении жертвенного слоя, который можно по мере необходимости выравнивать. Начертил в Автокаде, скинул в Арткам и чпу сам себе все неплохо исполнил. Столик сделан из 10-ти мм фанеры и состоит из двух частей:

1-я, нижняя – крепежная, в ней снизу запрессованы гайки под крепеж заготовок, а сверху утоплены винты (М6 с полукруглой головкой под шестигранник) для притягивания к алюминиевому столу.

2-я часть, верхняя – жертвенная, в ней только насверлены 40 отверстий D 6мм для болтов или шпилек и 12 отверстий D 4,8мм для доступа ключа-шестигранника к головкам финтов.

Отфрезеровал, засверлил обе части и склеил их на ПВА, предварительно запрессовав гайки и вставив винты. Верхняя часть получилась 310х190 мм, нижняя - 355х235 мм, общая высота – 20 мм. Еще тиснул у жены коробку от сапог и из крышки сделал отбортовку.

Осталось выровнять столик. Кто в теме, подскажите какой фрезой и с какими подачами это лучше сделать?

Вложения

Efenia

Осталось выровнять столик. Кто в теме, подскажите какой фрезой и с какими подачами это лучше сделать?

Все хорошо и все прекрасно, столик получился очень хороший, может даже слишком хороший, по опыту могу признаться, самый лучший жертвенный столик, тот который не жалко, он потому и называется жертвенным, потому что им пожертвовать не жалко, поэтому я перестал издеваться над собой, и в качестве жертвенного стола использую куски фанеры, разного размера толщиной 10мм , часто если нужно делать серию , то просто прохожусь по поверхности фрезой, делая ее параллельной оси x , если заготовки имеют один и тот же размер, то именно в этот размер и фрезерую (дополнительный бортик для позиционирования заготовки) а дальше фиксирую либо саморезами, либо планкой, которой то же пожертвовать не жалко) , стол у вас очень красивый, который очень жалко, ведь повторение его требует усилий и не малых.

ПОЛЕЗНО Основные детали cnc3018 со ссылками

Ссылок на болты, гайки, шайбы нет. Думаю найти не проблема.

Пластиковые детали, шпиндель в сборе: Здесь

Профиль: 5 шт. 2020-360 мм; 2 шт. 2020-330 мм; 2 шт. 2020-220 мм: Здесь

Уголок 14 шт. 2028:Здесь

t-гайки М5: Здесь

Столик (профиль 20100): Здесь

Линейный вал SF10-330 мм: Здесь

Суппорты (держатели) вала SK10: Здесь

Опорный подшипник KP08, KP10: Здесь

Линейный подшипник в кожухе SC10UU: Здесь

Линейные подшипники LM8UU, LM10UU для оси XZ: Здесь

Линейные подшипники удлиненные LM8LUU, LM10LUU: Здесь

Латунная гайка для ходового винта Т8: Здесь

Ходовой винт Т8 320 мм: Здесь

Муфта 5-8 мм: Здесь

Шаговый двигатель 17hs1352-p4130: Здесь

Держатель ШД: Здесь

Добавляйте недостающие и самодельные.

Ippon

Вопрос наверно на тупейший, ходовой винт 8мм диаметр, а шаг резьбы то какой? Там по ссылке 4 заход, а у нас то меньше.

hydrooz

МЕСТНЫЙ СТАРОЖИЛА

да, у нас за оборот 2мм, мне подогнали винт на 400 мм как на ссылке, а там толи 4, то ли 8 мм за оборот, так что внимательней надо смотреть.

CyberBobr

Сегодня был тут: https://zona-3d.ru подбирал в замен пару антилюфт на ходовой винт. Методом подбора выяснилось что винт Т8 шаг 4мм двухзаходной. Надеюсь будет кому то полезно.

Вот наша пара: https://zona-3d.ru/mekhanika/vintov. uft-s-latunnoj-gajkoj-shag-4-mm-dlya-vinta-t8

ну вернее почти наша. У нас шляпка гайки Т-образная а тут круглая. Кстати померил алюминиевый держатель пары, он меньше чем наш родной. В принципе если подобрать пластину по высоте и ее прикрутить винтами к держателю, в самой пластине просверлить 2 отверстия под Т-болты которыми у нас держатель крепится к столу то получится неплохая замена "изделию" из 3Д принтера. Есть алюминиевые есть стальные, это кому как удобно. Одно только я не смог понять как правильно там ставится пара в этом держателе.

Silvercrab

Есть маленькая просьба о помощи. На форуме кто то выкладывал номера разъёмов со шлейфов ШД, напоминаю, разъёмы разные - один в ШД, другой в дятла. Перерыл весь форум, так и не нашел где это было. Ткните носом plizzz. Буду переделывать шлейфы и вообще силу, ОБЯЗУЮСЬ. выложить подробные фотки моих тех. решений. Скучно не будет

Виталий

Огромное спасибо за оперативность, но это не то. Мне нужны НЕ ЗАПАСОВАНЫЕ разъёмы. Наш форумчанин их покупал тут в Микронике. Мне как раз и надо удлинить провод Z, а остальные укоротить. БЕЗ СПАЕК. Просто по опыту, такие спайки в двигающихся кабелях имеют свойство НЕОЖИДАННО, в самый неподходящий момент ломаться. Повторюсь, на форуме кто то выкладывал именно не запасованные, точнее их номера. Выглядят они примерно так- пакетик, а в нём пластиковая обечайка и отдельно контакты под обжимку, но можно аккуратно и припаять по одному ну и вставить все в обечайку

И маленькая добавка - НАДОЕЛО ждать с али, просто всё остальное есть, а тут опять жди. да ещё такую мелочь.

timoff

Обычный пользователь

Спасибо, но я из Питера и сам смогу найти, мне марка разъёмов нужна, что б было что искать

Спасибо ещё раз за заботу

Hurshid84

Всем привет. Нашол на али оригиналный китайские линейный потшипники типа LMXXUU MSM. Кто небудь покупаль такие потшипники стоит ли покупать? Нужно ваши мнения.

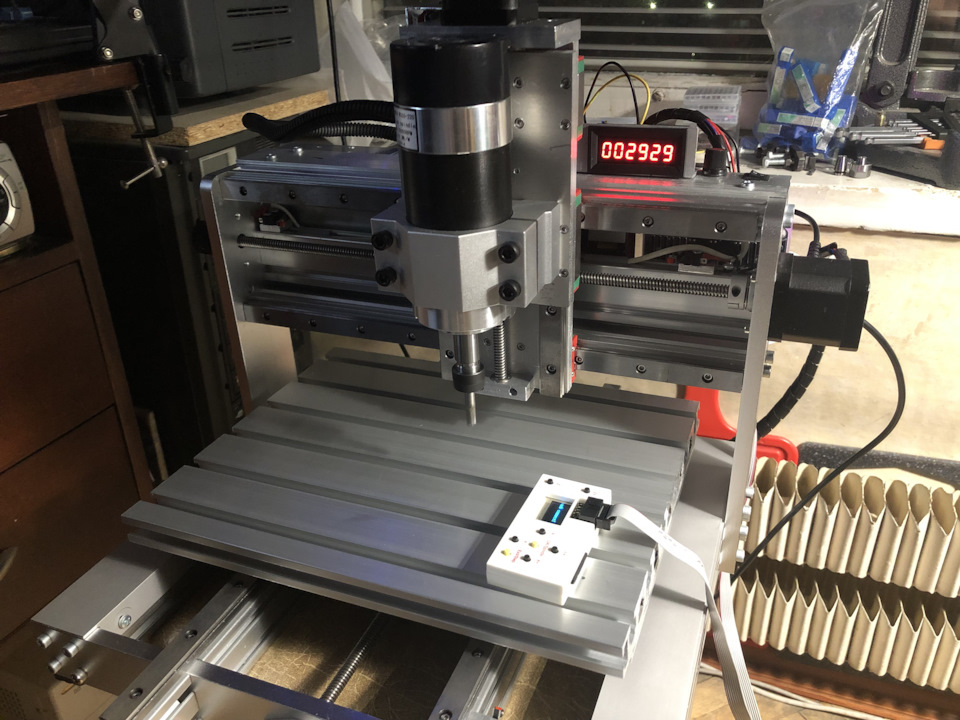

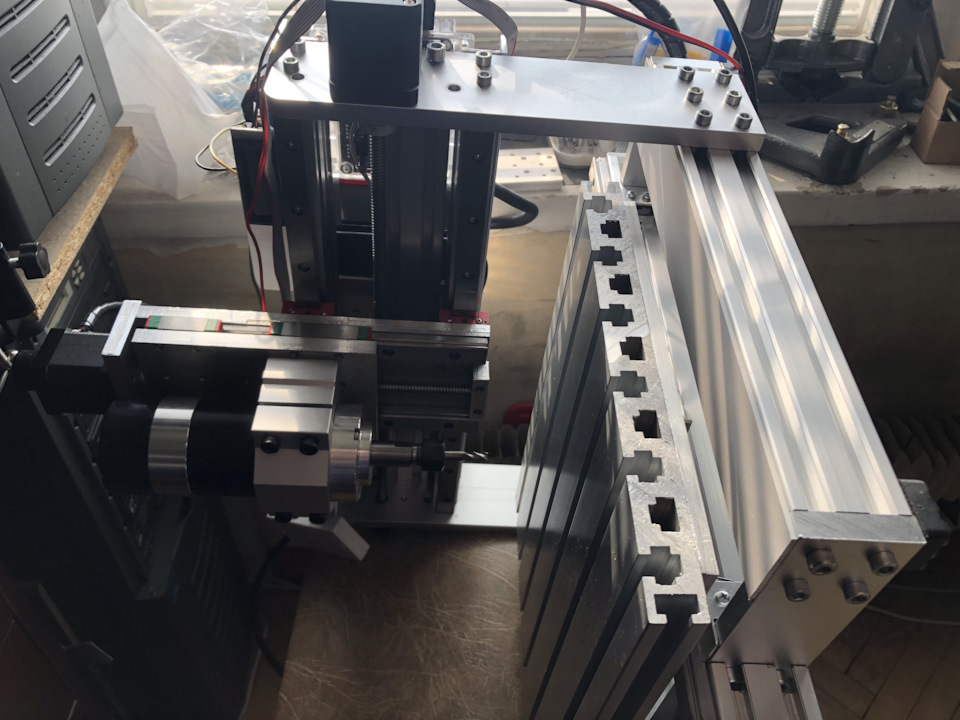

CNC 3018 Pro Metal, самый жесткий чпу фрезер из линейки

После знакомства с 3Д принтером (апгрейд рамы на металл), мне стало интересно, что из себя представляют портальные ЧПУ. Когда я покупал свой первый JET JMD-1, его владелец хвастался мне кусками железа, из которых он планировать собрать жесткий портальный фрезерный станок. Его уверенность в результате была настолько сильна, что он без сомнений решил продать JET.

Поигравшись с джетом и захотев чуть больше жесткости для основных задач, я приобрел Корвет 414, который планировал перевести на ЧПУ и просто ждал подходящего случая, чтобы реализовать задуманное. Но у меня в голове оставался существенный пробел в плане использования ЧПУ, создания 3Д моделей итд. И чтобы получить понимание о работе с ЧПУ, я однажды решил приобрести себе какой-то простой станочек, который мог бы меня глубже погрузить в данную тематику.

Ранее, один мой товарищ, уже приобретал подобный станок у человека, который делает их на заказ.

Ценник вышел чуть дешевле 90тр, станок с виду не выглядел тяжелым, но с задачами своими справлялся. Точил пластик, и делал раскрой плоских листов цветмета, а на крупные детали даже не замахивался (для этого был JET JMD-3). Хотя был сделан на стальном каркасе, с ШВП и шпинделем на 1.5 квт.

Я тоже было сунулся делать станок на заказ, но меня остановила необходимость сразу вбухать кучу денег в то, что я не понимаю и чтобы войти в тему я решил приобрести обычный китайский CNC фрезер, попробовать его в работе, проникнуться всеми проблемами, оценить возможности и потом определиться, нужно ли мне собирать на стороне портальный фрезер или продолжать делать ЧПУ из Корвет 414.

Отзывы на недорогие китайские наборы сборки были положительные, станки явно давали больше, чем на них потратили и людям было интересно с ними возиться. Однако и перечень задач оставался довольно скудным, точение пластика, дерева и печатных плат.

Ранее я начал делать ЧПУ на базе Корвет 414, но из-за недостатка времени, процесс у меня немного затянулся. Кроме этого, нужно было выпиливать детали из алюминия, а я даже не имел их чертежей. И поэтому я остановился и решил сначала освоить CAD программы, потому что пускать на стружку кучу материала, не понимая что делаю, не хотелось. Решил, прийти к большому фрезеру через маленький. А мелкий потом использовать для тех задач, ради которых не было смысла гонять большой станок.

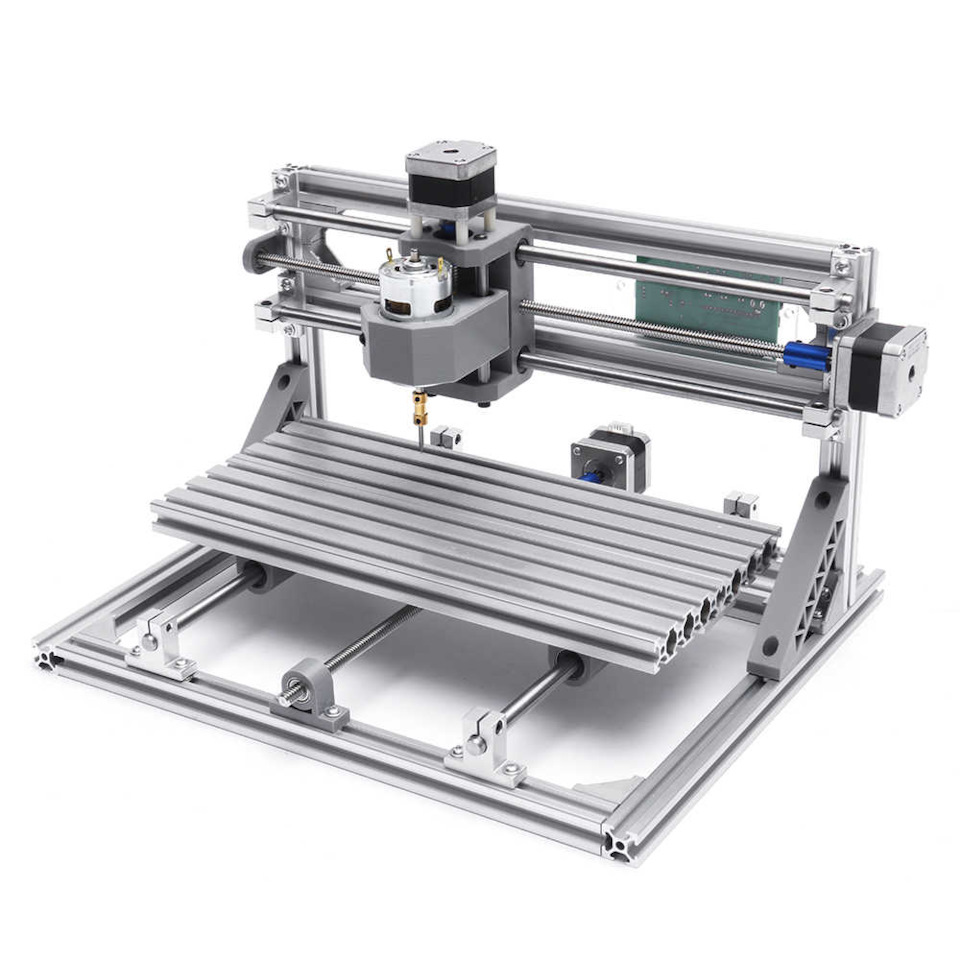

В качестве первого варианта заинтересовался моделью CNC 3018 которая по весу и размерам удобно помещалась на столе и под столом. Таких станков было 3 основных вида.

Вариант с черным каркасом из чего-то типа бакелита (текстолита).

Вариант с металлическим каркасом и вставками из напечатанных на 3Д принтере деталей.

Полностью металлический вариант из алюминиевых деталей.

Проблемы двух первых типов широко известны. Основная, в том что конструкция головы (оси Z) хлипкая, ее отжимает, она ломается. Дальше идут похожие проблемы с каркасом, люди придумывают дополнительные усилители жесткости. На фоне этого, третий вариант мне показался единственным нормальным, хотя и у него тоже были проблемы с жесткостью.

Не захотев ждать неделю, приобрел набор для сборки через Авито у каких-то шустрых ребят. Коробка весила немного. В комплекте было все, кроме модуля управления с картридером, который позволял работать с флешки, как 3Д принтер.

Начал собирать, сразу понял, что торцы деталей каркаса не перпендикулярны и пришлось делать вставки из тонких кусочков латуни, чтобы выровнять плоскости по угольнику.

Дальше оказалось что длина 12мм направляющих оси X чуть короче, чем каркас (видимо нужно было сфрезеровать лишнее) но разница небольшая.

Верхнюю часть собирал отдельно, там основные проблемы были тоже с направляющими и я не разобрался с какой стороны пружинку ставить на гайку ходового винта, но в итоге собрал как есть, а направляющие удлинил за счет шайб.

После сборки механической части, прицепил блок электроники на заднюю стенку и подключил провода, которые закрутил в изоляцию. Пришло время пробовать чпу в работе.

В качестве компьютера решил использовать старенький тонкий клиент Foxconn Nt-435 на котором стояла 7-ка.

Но поначалу, у меня не получалось запустить на нем программу, которая шла в комплекте и я даже переустановил ОС несколько раз, пока не понял, что дело в аппаратной конфигурации компа. Дело было в драйвере видеокарты, который не мог работать без поддержки OpenGL. Остановился на 7 32 бит и удалось запустить другую программу, которая делала то же самое, управляла станком.

Столик оказался существенно ниже чем нужно, фреза не доставала, но если положить на него кусок ДСП или фанеры 20мм, то получается то что нужно.

Попробовал загрузить файлик с надписью IPhone и профрезеровать на деревяшке. Получилось.

Потом попробовал с алюминиевой пластиной. Фреза сломалась сразу. Переточил ее на более тупой угол и удалось проковырять что-то похожее.

В процессе гравировки стало понятно, насколько станок по жесткости не дотягивает даже до JET JMD-1 причем очень сильно. Направляющие оси Х при работе сильно гуляли и голову отжимало. Видимо, данная проблема и решается путем установки высоко-оборотистых двигателей, когда съем получается понемногу но часто.

Далее решил прочертить на куске оргстекла.

Тут получилось более менее прилично, но первая надпись мне показалась кривой и я стал искать проблему. Она оказалась в том, что направляющие оси Z разболтались из-за недостаточной затяжки винтов. Затянул винты и прошел еще раз.

Стало намного лучше. Надпись получилась геометрически более правильная.

Резюме по станку.

Если сравнивать с JET JMD-1, портальный китаец, явно слабый для работ по металлу. С корветом 414 сравнивать смысла нет вообще. Но для задач не требующих жесткости, типа проточки печатных плат, панелек для морды самодельных устройств, это самое то. В качестве дополнения к жесткому фрезеру.

Если хотите себе нормальный фрезерный портальный станок для работы с цветметом, то смотрите в сторону станков на стальном каркасе. Обращайтесь сюда и избавите себя от кучи геморроя и лишних трат денег.

Я же, тупо зажал бабла и начал вбухивать в китайское барахло, в надежде получить что-то работоспособное и более менее жесткое, для обработки цветмета на базе готового набора.

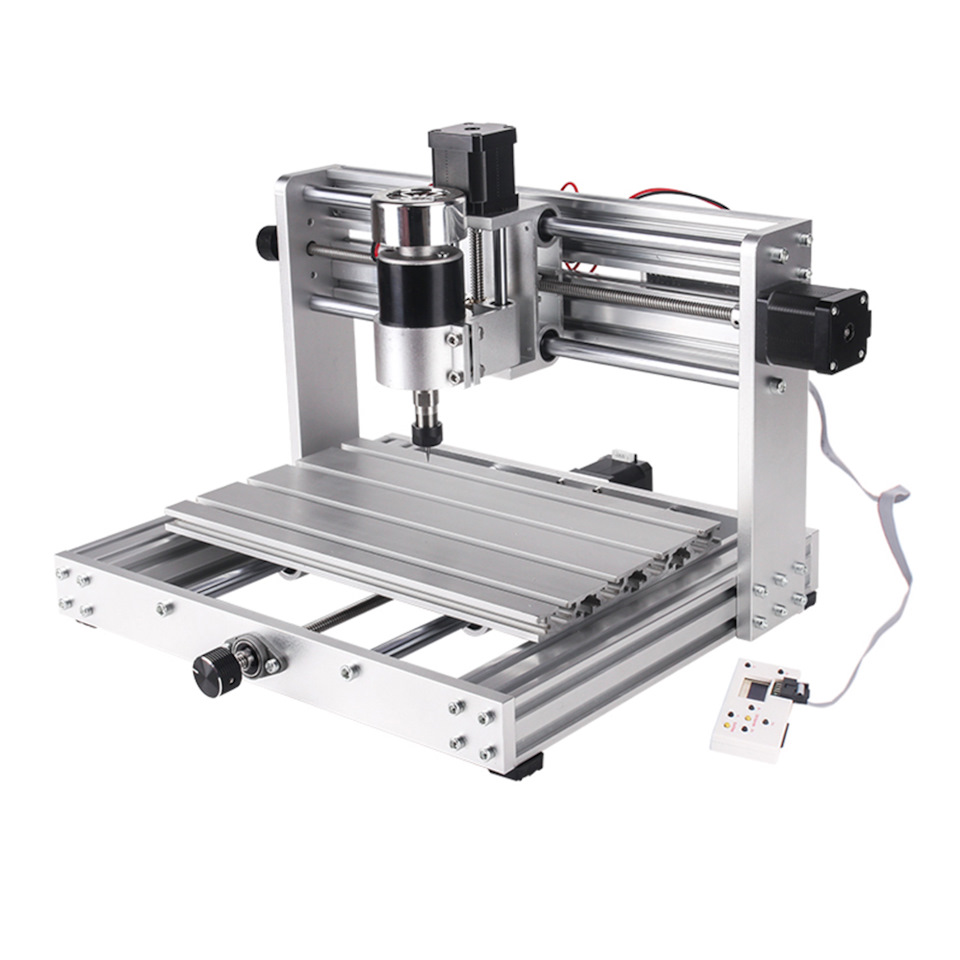

Итак, что можно сказать про станок CNC 3018 Pro Metal.

В целом, он лучше чем предыдущие варианты CNC 3018, но есть проблемы в жесткости.

1. На оси Х изгибаются направляющие 12мм, которые кроме того еще и прикручены с торцов винтами, а не вставлены в каркас, так что винты там работают на срез. Требуются как минимум 16мм валы, но для сохранения имеющейся головы, придется точить другие линейные подшипники с сохранением внешнего размера 21.5мм из графито-наполненного капролона и внутренним 16мм.

2. На оси Z такие же хлипкие валы, но уже 8мм. Их тоже стоит заменить на более жесткие 10мм, поменяв подшипники.

3. Снизу фрезерной головы я бы добавил еще одну направляющую 12-16мм, чтобы голова не раскачивалась в плоскости оси Y и Z. Это потребует увеличения ширины боковых планок каркаса с 50 до 80-100мм.

Второй вариант, добавить направляющие со стороны каркаса, так чтобы голова скользила задней частью по тыльной стороне каркаса.

Я решил делать две вещи. Попробовать установить другие направляющие на оси Х и Y, большего диаметра и это повлечет за собой замену оси Z, потому что в нее установлены подшипники для 12мм валов.

CNC 3018. Установка концевиков на все оси и новый стол.

С точки зрения электроники, концевики на каждой из осей подключаются параллельно! Как я был удивлен, узнав это. Ущербное решение, особенно если станок включается с одним из концевиков в замкнутом состоянии, но об этом потом. Для начала, нужно механически их подключить.

Сразу скажу, что не люблю колхоз во всех его проявлениях. А установка концевиков, она именно то, что добавляет колхоз в любую конструкцию, потому что эти самые концевики, обычно ставятся уже после того, как станок спроектировали и все это смотрится на нем так же чужеродно, как оптические линейки :-).

Чтобы скрыть негативный фактор, нужно как-то протачивать пропиливать основные несущие конструкции и прятать концевики туда, что мне тоже не сильно импонировало. Не люблю, без необходимости, дырявить несущие конструкции.

Нужен был какая-то промежуточный вариант, типа припрятать все подальше, закинуть провода в кабель каналы и на этом остановиться.

Оказалось, сделать все по уму, достаточно сложно, если делаешь впервые. И перед тобой, десяток чудаков делало как попало, но пиарило свои видео так, что ты просто не в состоянии найти стоящий пример.

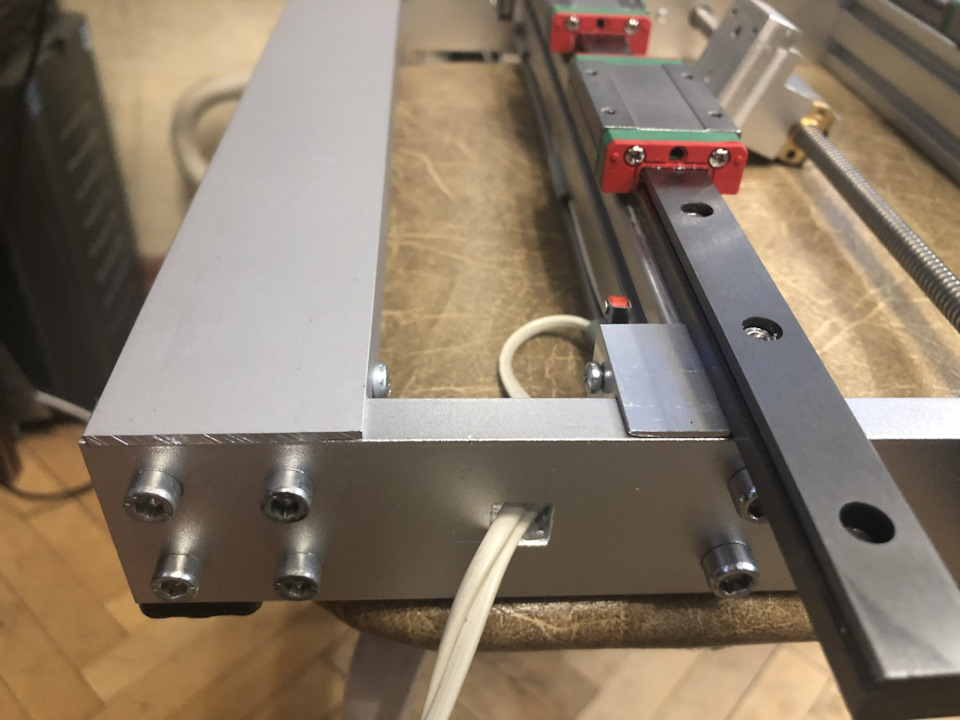

Долго морочился, думал, в итоге родил предварительный вариант по оси Y.

Важным моментом было закрыть контакты от стружки. Сделал кожух из уголка.

Потом понял, что провода прокидывать удобнее с другой стороны и перенес концевики в правую сторону платформы. С обратной стороны просверлил отверстие (увы пришлось), туда вывел провода.

Теперь можно было собирать эту часть.

Самый гемор начался с проводами. У меня не оказалось подходящих по толщине и пришлось использовать телефонный двухжильный. У него прекрасная защита от сминания. Но сами они очень тонкие.

И это только одна ось Y. А я с ней три вечера ковырялся.

Потом занялся осью X.

Тут еще сложнее. Потому что пришлось снова разбирать половину станка.

Помогла дополнительная перекладина (профиль 20х40), которую я использовал в качестве места установки датчиков.

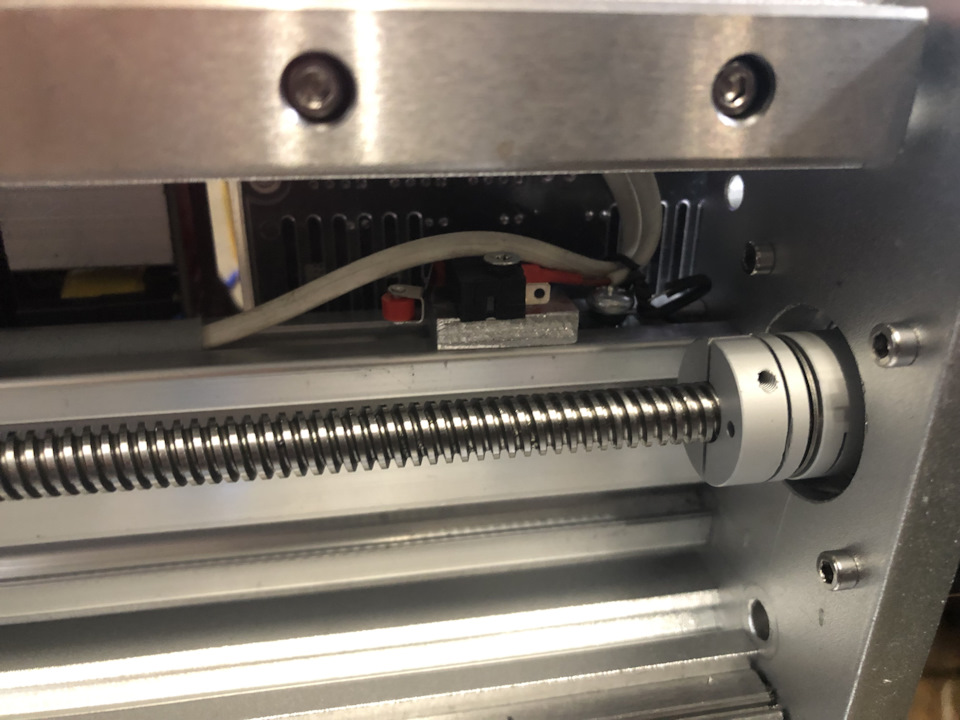

Заодно и новую муфту установил.

Зато, с осью Z проще всего, потому что там концевик только один и его удалось легко поместить в нужное место, не испортив внешний вид.

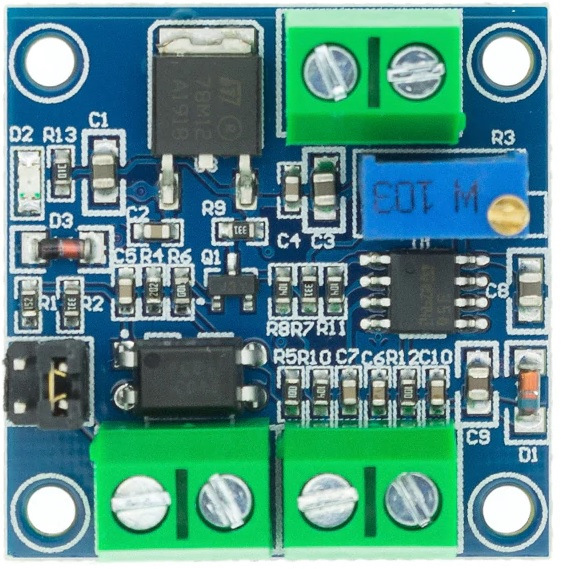

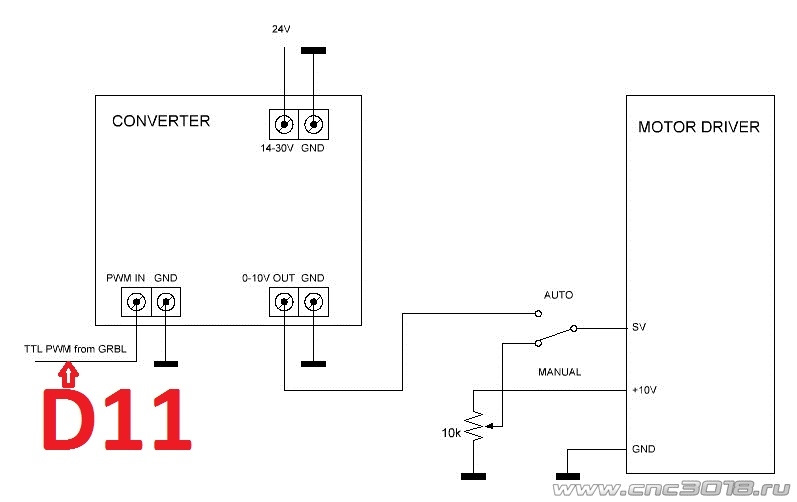

Подпаял провода, вывел куда надо с запасом и добавил ту самую плату, которая регулирует обороты с GRBL.

Сигнал берется с выхода для лазера, потом преобразовывается в напряжение 1-10в. После подключения блока ДУ, в режиме 10% мощности, двигатель не заводится. Если сделать 50%, на выходе честные 5в и обороты примерно 8 000. На 100% обороты около 13 000, это максимум. Все остальные настройки буду делать на уровне GRBL.

Есть вариант подключения, когда можно переключать обороты с автоматических, регулируемых платой GRBL через программу, на ручной режим с изменением при помощи переменного резистора. Нужно только установить переключатель входа.

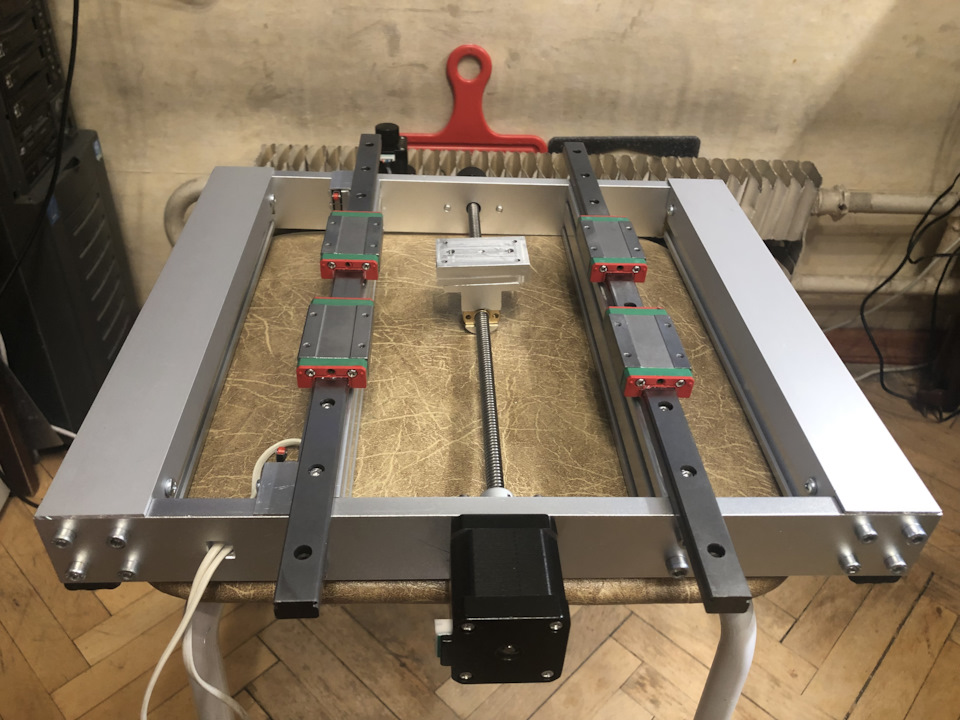

После того, как приехал новый стол, оказалось что с нижней стороны нет пазов для крепления. Просто некие Т образные полости.

И вот что я подумал. А почему бы мне не заполнить полости чем-то тяжелым и гасящим колебания?

Купил в охотничьем магазине 2 коробки дроби 3-го номера (7-го не было).

Нашел в закромах новый комплект из 10 Т-гаек.

И дальше уже все просто. Крепим на клей гайку с одного стороны, а потом с другой стороны засыпаем внутрь дробь, чтобы влезла вторая гайка и вторую гайку тоже на клей. И повторить 5 раз. Ушло одна банка дроби и 10 Т-гаек.

В итоге, получился стол с весом более 3.5кг, не считая пластины 6мм, на которую он крепится. Это такой нормальный увестистый стол, которые будет компенсировать все вибрации от фрезы, которые передаются на него от обрабатываемой детали. Если постучать, звук гулкий. Общий вес станка составил 18кг ровно.

Теперь, когда с наполнением стола разобрались, нужно было проверить правильность его установки относительно оси X.

Оказалось, что ось Х чуть провисает ближе к правой стороне. Почти на десятку. И что делать?

Тут, на помощь приходят концевые меры длины и щупы для измерения толщины.

Последовательно прошел всю ось, поджимая или расслабляя крепления рельсы, потом все затянул на нижней и верхней рельсе (там на самом деле, тоже не просто было, потому что они обе влияют).

Окончательные замеры по всему столу показали неравномерность слева направо менее 2 соток. Разница же при перемещении стола по Y, тоже интересная, 90% передней части стола в тех же 1-2 сотках, а только с дальнего правого края около 3 соток.

И тут мне сразу советов надавали, пройти столик "балеринкой", выровнять и все такое. А я ответил, что если я буду каждый раз разбирать и собирать станок, мои 2-3 сотки будут постоянно уезжать и никакого стола не хватит для компенсации таких моментов.

С другой стороны, никто не мешает использовать такую прекрасную штуку, как карта высот, которая строится программе перед обработкой деталей, с повышенными требования по толщине, такие как печатные платы.

Чего осталось сделать:

1. Электронику установить в отдельные коробочки.

2. Закрыть проход для стружки к блоку электроники при помощи фильтров.

3. Облагородить все что касается управления и индикации в общую панель.

4. Придумать что-то для сбора стружки в процессе фрезеровки.

Из-за отсутствии фильтров (едут), я пока не могу начать использовать станок в полную силу, кроме как для тестовых проходов по разным материалам и разными фрезами, которые мне продолжают приезжать с али.

И если честно, чет так задолбался я с эти станком, что уже и гравировать ничего особо не хочется. Такая же ерунда была с 3Д принтером. Но последний скоро пойдет в работу, потому что мне нужно сделать несколько коробочек для электроники и приборную панель.

В остальном, как мне кажется, основные доработки фрезерного станка CNC 3018 у меня закончены. Остается только косметика и мелочи, необходимость которых я пойму только в процессе использования.

Что же касается использования. Я изначально не собирался его гонять 24/7 чтобы гнать план. Иначе я бы заменил ходовые винты на ШВП и наверное, перевел бы все сразу на более мощные моторы Nema 23, что потащило бы новые драйвера и плату с поддержкой Mach3.

В моем случае, станок нужен для разовых задач по созданию единичных деталей для музыкальных инструментов, для компьютера (если их нет на али), какие-то приборные панельки для самоделок, те же прототипы печатных плат, что-то требующего точного взаимного расположения отверстий. И большую часть времени, он будет просто стоять, радовать глаз и собирать пыль. :-)

Дальше планирую рассказать о том, как станок может обрабатывать разные материалы и какие-то реальные примеры текущих задач, если это может быть интересно.

Читайте также: