Как закрепить торцовочную пилу к столу

Обновлено: 28.04.2024

Торцово-усовочная пила очень полезный инструмент в деревообрабатывающей мастерской. Однако обычно это далеко не первый приобретаемый инструмент. Многие операции могут быть выполнены циркулярной пилой или лобзиком, но это очень неудобно и требует много времени, если необходимо нарезать несколько одинаковых длинных заготовок. Также этой пилой проще и точнее резать детали под углом. Несколько лет назад я наконец «созрел» и приобрел себе данный инструмент.

При первых попытках начать его использовать вылезли различные недостатки. Некоторые устранились регулировками и мелкими доработками, но что крайне не устраивало, так это огромные сколы материала, особенно при резке хвойников.

Пришлось сделать «противоскольную» накладку, которая работает как циркулярных пилах. Для этого из 10-миллиметровой фанеры я вырезал накладку, которая устанавливается вровень с упором станка.

Так как установить ее можно только сзади, а у станка там куча ребер жесткости пришлось немного поупражняться в выборке пазов и подгонке. Кроме этого задняя плоскость упора была не вертикальная, а уходящая на конус, поэтому фанеру пришлось скашивать до нужного уровня.

Для быстрой установки в упоре станка пришлось просверлить два отверстия, а на накладку установить гайки. Осталось прикрутить накладку и пилой сделать её разрез на две части.

Количество сколов при использовании накладки резко сократилось, но такая накладка имеет ряд недостатков. Во-первых она идеально работает только с тем диском, которым и была распилена пополам, во-вторых, если надо резать под углом, то приходится делать новую накладку. Однако после изготовления и долгой подгонки первой, я вырезал шаблон из картона и остальные были изготовлены гораздо ровнее и быстрее. Я сделал еще несколько штук под самые ходовые углы. А если будет нужен какой-то уникальный угол, то можно накладки вообще снять и работать в штатном режиме.

Следующим недостатком были очень короткие и не совсем ровные боковые удлинители стола. Это недостаток конструкции именно этой модели, но я после видел тоже и на других бюджетных пилах. Приходилось временно городить импровизированные упоры из обрезков досок, чтобы удержать длинные заготовки. При этом чтобы нарезать несколько одинаковых по длине заготовок приходилось еще сооружать и фиксировать дополнительный упор. В пиле есть лазерный указатель линии разреза, но по нему получалось не идеально точно, да еще и настроить его можно только по одной стороне диска, а если заготовку необходимо подавать с другой стороны, то нужно учитывать толщину пропила.

Но самым большим недостатком было обилие опилок как мелких, так и крупных вокруг станка. Вначале я установил пилу прямо на верстаке, но уже после непродолжительного использования верстак утонул в опилках. Штатный мешок для мусора и дополнительно подключаемый пылесос мало спасали.

Если проблему с линейкой и упорами для заготовок можно было решить покупкой стандартного стенда для торцовочный пил, то с пылью было гораздо хуже – заводские стенды обычно полностью открыты и предназначены только для установки самой пилы и упоров с линейкой.

В результате я стал собирать самодельный мобильный «шкаф» для своей пилы. Он должен был решить две основные проблемы – иметь длинные упоры с возможностью точной разметки заготовок и максимально собирать пыль и опилки внутри себя. Стационарного места у меня в мастерской выделить в то время для большого «шкафа» было невозможно. Поэтому я решил переместить станок в гараж с возможностью в теплую погоду вытаскивать его во двор. Уже позже у меня увеличилась площадь мастерской и торцовка вернулась в мастерскую на постоянное место.

Габаритные размеры стенда определялись мои ростом и шириной дверных проемов, по которым его придется катать. Мобильность стенда подразумевала отсутствие возможности подключения какого-либо внешнего стружкоотсоса, а весь мусор должен был собираться в отдельный ящик. Такой метод я уже использовал при строительстве самодельной ленточной пилы, и он очень положительно себя зарекомендовал.

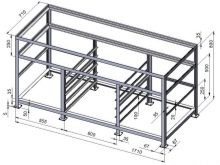

Сборку стенда я начал с основной несущей рамы, на которую будет крепиться сама пила. Она частично также влияет на размеры всей конструкции. Станок у меня достаточно громоздкий. Он позволяет резать заготовки до 305 мм шириной и соответственно требует большого пространства, как за рамой, так и по бокам. Вес его тоже не маленький и на него еще будут опираться заготовки, поэтому рама сделана из соснового бруса 45х45мм с использованием шкантов, клея и саморезов.

Боковые стенки для облегчения конструкции собирал из соснового бруса 40х40мм и 6-миллиметровой фанеры. Так как при эксплуатации на стенд, будет передаваться значительная вибрация, советую все стыки кроме саморезов усиливать шкантами и обязательно клеем. Задняя стенка также зашивается 6-миллиметровой фанерой.

Для установки рамы в каркас я добавил два несущих бруска. Расстояние от пола до рамы определял мой рост, чтобы было удобно работать не сгибаясь. При этом выступающая часть каркаса должна быть вровень с рабочей поверхностью пилы, а вертикальная стойка на одной линии с задним упором станка.

После этого рекомендую установить пилу и проверить, что нигде она не цепляется за каркас под различными углами реза. Если все замечательно, то можно жестко крепить пилу к раме на болты.

Штатные удлинители стола я выбросил и на их посадочные отверстия установил по бруску. Они будут упорами будущего рабочего стола, который также оснащен задним упором. В качестве материала для столов я использовал обрезки ламината для пола. Он очень прочный, практически не царапается и скользкий – идеальный материал в нашем случае. Свободные боковины рамы я тоже зашил ламинатом. Так появились небольшие дополнительные полочки для временного хранения маленьких нарезанных заготовок.

Следующим этапом устанавливаем направляющие для сбора опилок. Для этого на задней стенке прикручиваем срезанный под 45 градусов брусок. Он будет играть также роль жесткости задней стенки, так как площадь ее не маленькая, а фанера достаточно тонкая. Дополнительно с задней стороны соединение я усилил рейкой. Чтобы опилки легче скользили по направляющим, я их также делал из обрезков ламината. Аналогично устанавливаются направляющие и на боковые стенки. Чтобы удобнее было их монтировать советую до этого не зашивать фанерой верхнюю часть боковых стенок.

На этом этапе конструкция получилась уже достаточно тяжелая и передвигать ее стало неудобно, а нижняя часть рамки начала царапаться о пол. Поэтому пришло время задуматься о колесах. Чтобы стенд был устойчивым, я решил установить только два колеса, а две других ножки сделать жесткие и регулируемые по высоте. Такая технология часто применяется в холодильниках и отлично работает.

Так как возить стенд придется в одиночку, то я сделал колесную часть справа, а стационарную слева. С таким расположением я легко смогу преодолевать все двери. С колесами все просто. Используются поворотные ролики. Регулирующиеся стационарные упоры сделал из длинного болта, головка которого прячется в опорном цилиндре. Такая конструкция позволяет опоре не иметь жесткой фиксации с болтом.

Регулировка по высоте осуществляется с помощью «барашка». В торце вертикальной стойки просверлил отверстие и установил гайку. Теперь стенд можно жестко установить на любой кривой поверхности даже во дворе.

Осталось зашить верхние части боковин каркаса и накрыть крышу. Крыша нужна только для улавливания пыли. Опилки на такую высоту практически не летят. Чтобы работать было светлее я ее сделал из 16-миллиметрового сотового поликарбоната (у меня валялся кусок). Безусловно от статики мелкая пыль будет липнуть к нему, но все же это светлее, чем глухая фанера. Оглядываясь назад могу сказать, что поликарбонатная крыша не очень полезна – рабочая зона не накрывается крышей и вполне хватает внешнего освещения. Поэтому можно смело зашивать крышу фанерой.

Для сбора опилок под станком установил большой ящик. Он получился очень вместительный, что позволяет долго не чистить его. Кроме этого туда можно кидать ненужные обрезки.

Позже поставил в него сбоку небольшой закрытый ящик для принадлежностей и набора противоскольных накладок. Опилки ему не страшны, а случайно вымести не получится. Нижнюю часть стенда оставил открытой полкой для хранения заготовок и обрезков.

Для резки особенно длинных заготовок я решил приделать к стенду еще дополнительные откидные упоры. Петли для них можно взять дверные, но это было скучно, и я решил изготовить свои.

Для этого ленточной пилой вырезал полукруглые бруски, разрезал на три части и используя шпильку и фанерное основание изготовил самодельную достаточно мощную петлю.

С помощью нее я закрепил удлинитель к каркасу. Сам удлинитель изготовил из куска ламината и установил на него упор.

Подпорку удлинителя собрал из бруска 20х40мм с использованием шкантов и клея. К каркасу закрепил при помощи рояльной петли. Она практически не имеет толщины и может нести большую вертикальную нагрузку.

Для жесткой фиксации упора с подпоркой снизу упора прикрепил деревянную шайбу с отверстием, а в подпорке установлен выступающий шкант. В сложенном состоянии откидные упоры практически не занимают места и могу использоваться как отдельно, так и сразу оба.

Чтобы при эксплуатации подпорки не начали греметь, я дополнительно их зафиксировал мебельными магнитными защелками.

Осталось установить линейку на боковые упоры. Для создания шкалы я разобрал двухметровую рулетку и закрепил ее ленту поверх задних упоров. Также собрал самодельный ограничитель.

Конструкция пилы не позволяет установить ограничитель очень близко к пильному диску, к тому же это неудобно и опасно. Чтобы решить эту проблему я использую калиброванный брусок на 30см и с помощью него могу вырезать деталь уже любой длины.

При резке под углом также удобно использовать дополнительный, но уже треугольный брусок.

Циркулярный станок из ручной пилы - легко!

Как я уже писал в одной из прошлых заметок , при увлечении столярным делом как хобби на начальном этапе вполне достаточно исключительно ручного инструмента. Это действительно так при небольшом количестве и малой сложности изготавливаемых изделий. Однако со временем многие мастера начинают замечать, что на выпиливание деталей лобзиком и последующую шлифовку тратится достаточно много времени. Ведь как бы хорош не был ваш навык пиления лобзиком, все равно прямой рез редко получается идеально ровным и почти всегда требуется доводка детали ленточной шлифовальной машиной. Именно для ровного прямого реза многие мастера задумываются о приобретении циркулярного станка .

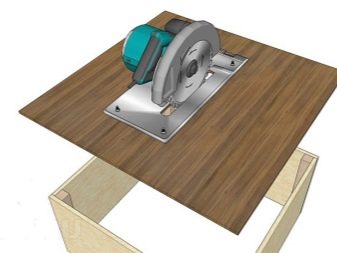

Стоимость такого станка велика и возникает вопрос целесообразности такой дорогостоящей покупки для своего хобби. Я тоже задумался, стоит ли мне покупать эту вещь, если я планирую использовать ее не чаще одного или двух раз в неделю для того чтобы сделать несколько распилов? Я решил, что не стоит. Тем более, что такому станку есть более простая и дешевая альтернатива, которая в тоже время способна обеспечить достаточный уровень качества и скорости прямолинейно пиления. Это альтернатива – установка ручной циркулярной пилы в стол . Способ широко известен, в интернете можно найти множество вариантов самостоятельного изготовления. Далее я расскажу о своем варианте: я старался все сделать максимально просто.

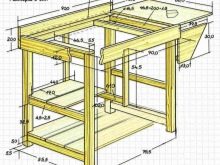

В первую очередь необходимо основание для стола . Его можно сделать самостоятельно из брусков либо взять за основу старый ненужный стол, если он у вас есть. В моем случае у меня был старый стол из ИКЕА, с которого я снял крышку. Каркас стола (размер 760х760мм) оказался довольно крепким – на фото видно, что ножки крепятся к царгам металлическими уголками. Предварительно затянув болты на уголках и выровняв геометрию, я соединил ножки внизу для увеличения жесткости конструкции. Для этого я взял бруски 30х40, чтобы соединить ножки по периметру, и рейки 20х30 для соединения крест-накрест (крепление – саморезы). В будущем можно будет сделать там полку для мелочей.

Для крышки стола я взял наверное самый бюджетный материал – нешлифованную фанеру 15мм. Для удобства транспортировки и экономии времени на пилении лобзиком, попросил прямо в магазине выпилить мне крышку стола в размер (1000х800мм). В крупных магазинах или на базах обычно есть такая возможность. Размеры крышки я выбирал из соображений удобства работы с заготовками, размеров имеющегося подстолья и размеров помещения мастерской. Если место в вашей мастерской ограничено, придется пойти на компромисс в размерах крышки стола - оцените какой размер вам реально необходим исходя из наиболее часто обрабатываемых заготовок. К слову, размеры стола вышеупомянутой Макиты - 726х984мм.

Пару слов о самой пиле . Основными критериями выбора были: глубина пропила, наличие плавного пуска и внушающая доверие металлическая подошва. Руководствуясь принципом « приемлемое качество за адекватные деньги », и посмотрев отзывы, остановился на пиле Интерскол ДП 210/1900ЭМ. Пока ничего ни хорошего, ни плохого о ней сказать не могу – мало пользовался. Паспортная глубина пропила под 90 градусов у этой пилы 75мм, соответственно при использовании столешницы из фанеры 15мм, эффективная глубина пропила должна остаться 60мм, что вполне удовлетворяет моим нуждам. Я пишу здесь «должна остаться» потому, что по факту получилось немного меньше, но об этом позже.

Далее переворачиваем столешницу вверх дном и приступаем к основному этапу – разметке . Я называю разметку основным этапом, потому что от правильного позиционирования пилы на этом этапе зависит успех всего предприятия. Распиловочный стол с кривым резом довольно бесполезная вещь, поэтому внимательно проверяйте перпендикулярность пилы к краям столешницы. Также учтите, что царги стола могут мешать расположению пилы слишком близко к краю стола. Я выбрал положения пильного диска на 50мм левее середины стола.

После разметки я взял кусок фанеры 10мм и сделал из нее ограничительную планку по периметру всей подошвы пилы. Для этого я обвел подошву и выпилил лобзиком и прикрепил на саморезы к столешнице. Эта деталь нужна, чтобы зафиксировать пилу в рабочем положении и избежать смещения пилы из-за вибрации.

Затем нам нужно прикрепить пилу к столешнице. Подошва пилы слева имеет два отверстия, удобные для крепления (на фото видно только одно). А вот слева подходящих отверстий нет. Поэтому я зашлифовал узкую полоску из фанеры 10мм и использовал её как проставку между подошвой пилы и прижимающей деталью из той же фанеры и скрепил эту конструкцию саморезами.

Для собственно крепления пилы к столешнице использовал болты М6, под которые просверлил отверстия и обработал их с лицевой стороны стола перьевым сверлом на 12мм, для того чтобы утопить шляпки болтов. Также использую шайбы, шайбы гровера и самоконтрящиеся гайки. Вернее для первого пропила беру обычные гайки, так как пилу еще нужно будет снимать, но потом заменю на самоконтрящиеся.

После затяжки болтов делаю пропил в столешнице. Для этого нужно сначала снять расклинивающий нож, чтобы от не мешал сделать пропил, но потом, конечно ставлю нож на место. После первого пропила я снял пилу со столешницы и при помощи лобзика удлинил пропил для того, чтобы в пропил поместился расклинивающий нож. Также слегка расширяю пропил в стороны, чтобы исключить задевание пильного диска о столешницу.

Как видно на фото, получилось довольно хорошо - диск перпендикулярен столу. Вот собственно и все - распиловочный стол готов к работе! По финансам получилось 6500 руб. сама пила, плюс 1000 руб. на фанеру, бруски и крепеж. Согласитесь, затраты не сравнимы с настоящим распиловочным станком, к тому же при необходимости пилу можно демонтировать из стола и использовать для других целей по хозяйству. С другой стороны такой " полуфабрикат " стола не имеет всех аксессуаров, которые есть у заводского станка и не дает такого же уровня комфорта мастеру. Но, кое-что все таки можно сделать: вывести кнопку включения/выключения на ножку стола, удобный параллельный упор, ящик для сбора стружки и, в идеале, еще каретку для поперечного реза. Об этих аксессуарах обязательно напишу в следующих заметках. Кстати, в связи с появлением в мастерской первого станка, появилась идея соорудить циклон из обычного пылесоса. Об этом тоже напишу в будущем.

Напоследок, две рекомендации из разряда " как не нужно делать ":

1. Столешницу лучше располагать "по волокну" - волокна столешницы параллельны пильному диску. Мне кажется, будет меньше трения заготовки о стол во время продольного пиления.

2. Максимальная глубина пропила в итоге оказалась всего 50мм (вместо расчетных 60мм). Как видно из фото ниже, это получилось из-за того, что корпус пилы упирается в болт и проставку из фанеры с левой стороны от диска. Это я поправлю, конечно. Но вам рекомендую учитывать такие нюансы с самого начала.

Стол для торцовочной пилы, какой лучше

Особенностью этого инструмента является то, что им нельзя работать на весу, независимо от того, стационарное это оборудование или переносное. У него должно быть неподвижное основание. Стол можно изготовить самому, как это сделать, это описывается в статье "Изготовление стола для циркулярной пилы с чертежами" , но чертежи можно подогнать под ваше оборудование. Но можно и купить такой стол на Яндекс Маркете

В качестве основания для второго вида пил может быть также переносной стол.

Если рассматривать торцовочную пилу по устройству, её центральный функциональный блок состоит из электродвигателя (коллекторного или асинхронного), пильного диска, редуктора и пускового устройства. Оба вида двигателей имеют и свои достоинства: большой крутящий момент у первого вида и отсутствие щеток, лёгкость в обслуживании, и долговечность у другого, а также недостатки: регулярное обслуживание у первого вида и меньший крутящий момент у второго при достаточно большом весе.

Есть и третий вариант, более современный, это бесколлекторный двигатель с полупроводниковым блоком, среднее между первыми двумя.

Также при выборе инструмента следует обратить внимание на то, где находится двигатель – справа от диска или смещен назад, что бы зона рабочая была более открыта, особенно при разрезании под наклоном.

Также важную роль при выборе играет конструкция механизма наклонного блока. Она бывает с жёстким закреплением или является частью подвижной консоли.

Хорошо, если в инструменте станина изготовлена из отлитого под давлением алюминия или из магниевого сплава. Это уменьшает вес инструмента без потери прочности, что дает возможность транспортировки.

Также выбираем торцовочную пилу с поворотным верхним столом, как указано в технической характеристике.

Бывает от 45 до 60 градусов, в обе стороны или одинаково или по-разному. Также наклон пильного диска, не у всякого инструмента он присутствует. Но, как показывает практика, он очень упрощает и облегчает обработку.

Как показатель, нужно учитывать и глубину, на которую инструмент может делать разрез при выборке пазов.

Дополнительные опции, такие как лазерная наводка, поддержание частоты оборотов выбираются по усмотрению, в зависимости от того, как и где пила будет эксплуатироваться.

Как выбрать стол для торцовочной пилы

Как уже сообщалось, пила должна устанавливать только на надёжное основание. И если в цехе большого предприятия стоят стационарные столы для установки стационарных пил, то в небольшой мастерской, особенно, если она оборудована на балконе, например, стол должен быть небольшим и устойчивым.

Купить стол для торцовочной пилы на данный момент большого труда не составит. Нужно только обратить внимание на технические характеристики этого изделия.

Для начала нужно решить с назначением пилы. Есть пилы для работы с деревом, они менее мощные, есть пилы, которые режут пластик и алюминиевый профиль. От этого зависит и размер инструмента, и его вес. Установив большой стол во весь балкон или половину гаража, работать с инструментом будет проблематично. Поэтому и выбирают всегда максимально компактный стол под торцовочную пилу, но с условием его устойчивости.

Кроме того, неплохо, если ножки стола, кроме устойчивости, имели регулировку по высоте.

Иногда можно купить сразу в комплекте пилу торцовочную со столом. Там учитывается и вес инструмента, и его функциональность. Также они могут иметь в комплекте специальные приспособления для того, что бы увеличить размеры стола, приспособления для длинных заготовок.

Конечно, можно купить стол для торцовочных пил и отдельно, и в комплекте, главное, что бы и стол и инструмент подходили друг к другу по габаритам и весу. Самому изготовить такой стол можно, но только покупной стол более надёжный. Например, стол для пил торцовочных DeWALT DE 7023, выдерживает большую нагрузку до 225 кг, может складываться для транспортировки в багажнике, причем имеет для переноски в сложенном виде рукоятку, длина стола позволяет работать с длинномерами.

Опорный стол для торцовочной пилы ещё называют подставкой.

Что такое: торцовочная пила с верхним столом

Верхний стол это дополнительный стол, который находится вверху торцовочного инструмента. Такая конструкция очень удобна тем, что увеличивает функции оборудования.

Такая конструкция особенно распространена у инструмента компании МАКИТА. Если судить по отзывам об торцовочная пила МАКИТА с верхним столом, она ощутимо дороже, но зато высокого качества. Особенно нравится безопасность, мощность и безотказность такого инструмента.

Оборудование универсальное по своей конструкции и может быть использовано в качестве циркулярной пилы, при помощи которой возможно продольное распиливание заготовок.

При этом пила имеет небольшие размеры и в работе очень удобна, особенных усилий прикладывать не нужно, отсюда и большая производительность.

Большое внимание уделено безопасности работы, так как это наиболее травматическое оборудование. Есть и блокировка от случайного включения двигателя, приспособление для противодействия заклиниванию пильного диска в работе. Специально продумана защита двигателя от перегрузок – он при опасности выключается.

Ко всему, пила универсальная по отношению к материалу, с каким ей приходится работать.

Конечно, торцовочную пилу с циркулярным столом выпускают и такие компании, как Dewalt, тот же Bosch, или Матабо, Hitachi ,Интерскол. При выборе достаточно прочитать отзывы, выбрать тот вариант, который устраивает.

Как сделать стол для торцовочной пилы своими руками?

Инструмент, предназначенный для разрезания всевозможных видов материалов и поверхностей под определённым углом, называется торцовочной пилой. Его применяют при обработке дерева, кафеля, пластиковых, а также металлических и многих других строительных изделий.

При работе с таким тяжёлым инструментом можно значительно облегчить выполнение строительных задач, если использовать специальный стол для торцовочной пилы. На производстве без этого просто не обойтись, но и в домашних условиях, например, в гараже или мастерской, можно сделать такой стол собственными руками, если использовать чертежи. Данный инструмент послужит основой для размещения пилы и облегчит обработку и распил материалов.

Описание изготавливаемого изделия

Торцовочный стол представляет собой горизонтальное основание, на поверхности которого размещается и закрепляется режущий элемент. Эта конструкция обычно изготавливается из металлической профиля, прочного пластика и крепких деревянных досок. Вместе эти материалы обеспечивают крепкое, устойчивое положение для режущего элемента и удобство использования пилы, особенно при обработке длинных материалов.

Исходя из длины труб или досок, которые вы планируете распилить, стол нужно изготовить определённого размера. Поэтому для комфортабельного распила такой инструмент часто делают раздвижным, однако, можно остановиться и на постоянной модели.

Стол может быть стационарным либо, при установке дополнительных колесиков, переносным, но в любом случае поверхность должна крепко стоять на полу и не двигаться во время обработки изделий.

Подготовка к изготовлению стола

Всевозможные виды таких столов можно найти в строительных магазинах, от самых дешёвых до крупных профессиональных, однако, существуют ситуации, когда приобрести этот товар не представляется возможным. Именно в таких случаях следует изготовить самодельный верстак для такого инструмента.

Прежде всего, в процессе изготовления стола вам нужно учесть несколько важных пунктов:

- выбор удобного свободного места для установки стола;

- обязательная установка крепления для стационарного размещения инструмента;

- размеры обрабатываемых материалов для удачного их размещения;

- тип и габариты самой торцовочной пилы, которая будет установлена на столе.

Следующим этапом будет анализ и выполнение перечисленных выше пунктов, так как от этого напрямую зависит успешное изготовление стола. После изучения инструкции по сборке стола, подготовки чертежей, а также нужных строительных материалов можно смело начинать основную часть всей работы.

Собираем стол своими руками

Сборку инструмента можно условно поделить на работу с несколькими её частями. К основным её составляющие относят каркас, боковые расширения, боковые упоры, прижимные пластины и основание-платформа для пилы.

Рассмотрим каждую часть по порядку важности.

Каркас

Каркас изделия лучше всего изготавливать из металлического профиля (алюминия либо стали), а его сечение обычно выбирают из существующего ассортимента в магазине. Размеры каркаса, как основополагающие для стола, обуславливаются свободным пространством вокруг, габаритами режущего элемента и разновидности изделия (не перемещаемый или мобильный).

В соответствии с габаритами рассматриваемой вами пилы, в конструкции каркаса откладывают уровень нижней линии потенциального пропила и возможность изменения положения пилы на станине.

Боковые расширения

В ходе взаимодействия с особенно габаритными материалами в столе предусматривают установку боковых расширений из металла, прочного листа пластика либо древесины. По завершении обработки, благодаря своей конструкции, они опускаются по бокам установки.

Можно изготовить модель не с выдвижными, а убираемыми расширениями, например, на полку внутри стола.

Боковые упоры

Для облегчения процесса фрезерования на самодельном столе закрепляют параллельные боковые упоры.

Часто их выполняют из досок и пластика, но мы рекомендуем использовать в качестве упоров металлические уголки с зажимными элементами.

С их помощью происходит крепление уголков на рабочем торцовочном столе.

Прижимные пластины

В качестве прижимных пластин на столе выбирают металлический профиль и оснащают его устройством для жёсткой фиксации с поверхностью. Установка пластин происходит следующим образом: один элемент размещается под рабочей поверхностью, а второй – над ней. Далее затягивается болтовое соединение, крепко сжимая материалы между собой.

Монтаж пилы

После сборки металлического каркаса и сборкой расширений, упоров и прижимных пластин можно приступать к завершающему этапу. Монтаж торцовочной пилы заключается в размещении её на основание-платформу и скреплении деталей шурупами.

Проверка надежности

Заключительным этапом является проверка целостности и общей надежности торцовочной стола.

Убедитесь, что станина неподвижна, роликовая подставка, если она есть, и любой другой поворотный механизм работают правильно, а у пилы при включении в сеть не возникает затруднений в распилке.

Общую надёжность стола оценивают при помощи пробного выполнения работы.

Дополнительная техника безопасности

Обратите внимание на следующие моменты.

- При изготовлении стола своими руками выбирайте только качественные материалы.

- Содержание в порядке рабочего места и пространства вокруг вас снижает возможность получения травм различного рода.

- Необходима периодическая проверка стола на разбалансировку и ее устранение. Также важна проверка фиксации пилы перед началом работы.

- Не располагайте руки близко к режущему лезвию во время обработки изделий.

- Надевайте защитные очки, чтобы избежать попадания стружки в глаза.

Торцовочный стол выглядит как лёгкая и компактная конструкция – опора из металлического профиля, предназначенная для обработки деревянных изделий, бруса, панелей и труб. Такое изделие является основой в ходе взаимодействия с торцовочной пилой как на производстве, так и дома.

Вы легко сможете самостоятельно изготовить этот инструмент даже на даче или в мастерской, следуя инструкциям и используя чертежи.

Видео о том, как сделать стол для торцовочной пилы своими руками, смотрите ниже.

Выбор и эксплуатация столов для торцовочной пилы

Торцовочная пила — это инструмент, созданный для разрезания различных поверхностей. В отличие от ручного изделия, он способен делать срез под разными углами наклона. Такая пила активно применяется на промышленности для работы с деревянными и металлическими изделиями, а также для разрезания сверхпрочного пластика, ламината, декоративного кафеля и других материалов. Без его помощи нельзя обойтись на мебельном производстве.

Особенности инструмента

Данный агрегат применяется и в бытовых условиях. Благодаря ему, можно без проблем разрезать пластиковые и железные трубы во время сантехнического монтажа. Приспособление используется на стройке, при слесарных работах. Очень часто этот предмет можно встретить и в любительских мастерских начинающего столяра.

Такая конструкция отличается от ручной пилы тем, что является стационарной, поэтому должна иметь прочную основу. Недостатком считается то, что оператор не сможет использовать инструмент на весу.

Как выбрать

Торцовочная пила представляет собой конструкцию, в основе которой лежит коллекторный или асинхронный мотор. Он является электрическим, а разрез осуществляется при помощи вращающегося диска. Пила приходит в действие при помощи стартера.

Как коллекторный, так и асинхронный двигатели имеют положительные и отрицательные стороны. Первый вариант мотора способен вращать режущий элемент на больших скоростях, а второй — предусматривает простоту в использовании и износостойкость. Отрицательной стороной коллекторного двигателя является необходимость периодического обслуживания, а асинхронного – меньшая скорость оборотов и его крупные габариты.

Но имеется еще одна модель двигателей. Такие агрегаты называются полупроводниковыми бесколлекторными. Но этот вариант в настоящее время пока еще не обрел широкую популярность.

Одним из важнейших критериев выбора является местоположение движка. Он может находиться сбоку от режущего механизма или позади него так, что рабочее пространство будет более открытым. Это очень удобно, если нужно сделать срез под определенным углом.

Во время выбора данного агрегата следует обращать внимание на разновидность наклонной системы. Она может быть как с неподвижной основой, так и с подвижной системой.

При приобретении станины нужно обращать внимание на материал, из которого она изготовлена. Специалисты рекомендуют делать свой выбор в пользу магниевых и алюминиевых сплавов. Это довольно легкие металлы, следовательно, общий вес конструкции будет намного меньше. На прочности это никак не отразится, зато агрегат можно будет транспортировать без особых усилий.

Старайтесь приобретать пилу с поворотным верхним столом. Подробнее об этом будет рассказано немного ниже. Важно, чтобы инструменты были способны делать разрез под наклоном от 40 до 60 градусов с обеих сторон. Поэтому внимательно изучайте технические характеристики. За эту функцию придётся немного переплатить, но она в разы облегчает процесс распиливания.

Еще одним критерием выбора является максимально возможная глубина среза. На рынке торцовочных пил можно встретить модели с различными наворотами: неоновая подсветка, регулировка скорости вращения и другие. Если вы собираетесь использовать это приспособление в домашних условиях, то переплачивать за эти дополнения не стоит.

Перед покупкой данного устройства всегда обращайте внимание на его максимальную мощность. От неё зависит много показателей, например, диаметр резца и размер поверхности, с которыми сможет работать ваш инструмент. Самая маленькая мощность, требуемая для нормального функционирования пилы – 0.8 кВт, а максимальная – 1.8 кВт. На российском рынке особой популярностью пользуются конструкции в диапазоне мощностей от 1.6 кВт до 1.8 кВт. Они совместимы с дисками диаметром 2.4 см, отлично подходят для домашнего использования. Модели являются малогабаритными.

Стол для торцовочной пилы

Данная техника должна иметь прочную станину. Если она используется в промышленности, то там всегда имеются стационарные основания, специально предназначенные для торцовочной пилы. Они являются очень большими и не подойдут для домашнего использования.

Если вы решили приобрести торцовочную пилу и установить её на балконе или в своей мастерской, то в первую очередь следует подобрать надёжное основание, которое не займет много места. На рынке имеется огромный ассортимент оснований для торцовочных пил. Чтобы приобретение не стало бессмысленный покупкой, нужно отталкиваться от технических данных инструмента.

Сначала следует разобраться, в каких целях вы будете использовать данную пилу. Модели, предназначенные для разрезания деревянных поверхностей, не обладают мощностью тех, что созданы для работы с металлическими листами или изделиями из противоударного пластика. От производительности зависят габариты и масса устройства.

Специалисты рекомендуют выбирать самые маленькие верстаки, но они должны быть высокопрочными. Дело в том, что крупногабаритная основа во весь балкон или в половину мастерской создаст некий дискомфорт во время эксплуатации агрегата.

Многие производители станин предусматривают возможность изменения высоты ножек, чтобы каждый оператор смог подстроить стол под свой рост.

Некоторые модели торцовочных пил продаются сразу с основанием. Такие столы подойдут идеально, так как будут рассчитаны под конкретный инструмент, его габариты и вес. В таких устройствах, помимо основного стола, идут и дополнительные опорные подставки, чтобы оператор мог комфортно работать и с крупными изделиями.

Безусловно, можно приобрести основу для данного изделия и в комплекте, и отдельно. Главное, чтобы стойка и торцовочная пила были совместимы по массе и размерам.

Станину можно изготовить даже собственноручно, но заводской вариант будет намного крепче.

Самым ярким представителем столов является DeWalt DE 7023. Он является сборным, что очень удобно для перевозки в багажнике автомобиля. В целях транспортировки здесь предусмотрена эргономичная рукоять. такая модель может выдерживать вес до 230 кг, а в разложенном виде на нём поместится даже самая длинная заготовка. Дополнительный стол часто называют подставкой.

Основания для торцовочных пил бывают самыми разными. Самая примитивная стоит около 15 долларов, но вполне подойдет для работы с пластиковыми трубами или небольшими деревянными изделиями. Стоимость промышленных моделей начинается от 300 долларов.

Торцовочная пила с верхним столом

Верхний слой представляет собой дополнительную подставку, которая располагается над торцовочной пилой. Это дополнение является очень удобным и значительно увеличивает функциональность инструмента.

Самыми яркими представителями торцовочных пил с верхним столом являются приспособления компании Makita. Эти модели отличаются более высокой стоимостью, имеют большое количество положительных отзывов, являются высокопроизводительными, безотказными и надежными.

Данные товары многофункциональные и универсальные, могут использоваться в роли циркулярной пилы, когда требуется сделать продольный разрез поверхности. При своей универсальности, такие устройства являются малогабаритными, комфортными в использовании. Для работы не требуется прикладывать большой физической силы.

Кроме того, эти агрегаты считаются самыми травматическими, поэтому все производители уделяют большое внимание безопасности оператора. Здесь предусмотрена защита стартера от незапланированного включения, есть функция заклинивания резца в экстренных ситуациях. Мотор защищен от любых перегрузов. Если двигатель достигнет максимума своей производительности, то аппарат просто отключится. Торцевая пила с верхним столом способна разрезать любую поверхность: дерево пластмассу или металл.

Производством таких инструментов занимаются популярные на весь мир бренды: Bosch, Hitachi, Dewalt и многие другие. На сегодняшний день лидером в этой нише является компания Makita.

Обзор стола для торцовочной пилы Makita смотрите в следующем видео.

Читайте также: