Abs пластик отлипает от стола принтера

Обновлено: 17.05.2024

Вы купили 3D принтер, настроили его, все замечательно. Но вот незадача, деталь постоянно отклеивается от стола. Что делать? Я закупился множеством различных клеев и скотчев, чтобы сравнить различные методы и расставить все точки над И.

Вообще я долго не понимал смысл всех пирогов, которые делают у себя любители 3Д печати на столе — стекла, бумага, скотч, клей, пиво, лак для волос. Осталось только колбасу с яичницей положить на стол и тогда точно все прилипнет как надо. Давайте поочередно разберемся в этих вопросах 3Д печати и сравним различные методы для борьбы с отклеиванием деталей.

Зачем нужно стекло на стол 3Д принтера?

Вообще стекла используют как правило для двух случаев: если стол 3D принтера неровный или если не хотят пачкать стол. Минусы есть: принтеру сложнее нагреть стол до нужной температуры, повышенный износ ремней, а при больших скоростях печати — высокая нагрузка на шаговые двигатели. Плюс есть еще вероятность того, что стекло треснет, если оно не боросиликатное.

Blue tape 3M или синий скотч

Этот метод появился достаточно давно за рубежом. Дело в том, что данный тип скотча имеет на внешней стороне некое покрытие, которое сильно увеличивает адгезию плюс скотч сам по себе защищает стол и никакое стекло не нужно. Но есть проблема. В России этот скотч почти нигде не купить. Нет, есть, конечно, магазины, которые продают его по 2000 рублей, но давайте пока поищем что-то более бюджетное.

Малярная лента

Конечно! Раз у нас этого скотча нет, то давайте займемся импортозамещением и наклеим обычную малярную ленту на стол. Одна беда — ни PLA, ни ABS пластик не клеится к ней. Более того, при нагреве стола — она деформируется, а именно расстояние между стыками наклеенной ленты начинает сильно увеличиваться в ходе печати. Вообщем малярная лента не пойдет даже для простой защиты стола.

Малярная лента для наружных работ

Такая лента в строительных магазинах как правило имеет синий цвет, однако не нужно ее путать с синим скотчем 3M. Детали к ней клеятся также плохо как и к обычной. Однако она не деформируется под действием температуры, что уже хорошо. В качестве защиты поверхности стола она подойдет.

Клей-карандаш

Купив разных клеев в магазине и еще докупив клей «Каляка-маляка», который все так настойчиво рекомендуют я принялся их тестировать. Никакой серьезной разницы замечено не было. Детали PLA держатся на четверочку. ABS на троечку. Наносил клей как на чистый стол, так и на малярку для наружных работ. С маляркой немного проще, деталь держится покрепче. Да и стол мыть не надо, хотя с этим проблем нет. Клей-карандаш быстро отмывается водой.

Лак для волос

Наносил его как на чистый стол, так и на малярную ленту. Результатом остался недоволен. Все отклеилось. Есть вероятность, что проблема в производителе, так как одному из моих клиентов подошел данный способ. Отмывается он уже не так просто.

ABS Juice

Еще один метод, который активно используется за рубежом. Как сделать ABS Juice? Берем баночку, в нее заливаем ацетон, дальше кладем в нее кусочки ABS-пластика и ждем пару дней. Подождали, открываем ииии….. если вы живете в России, то почти ничего не произойдет, пластик лишь немного потеряет форму, хотя должен был раствориться. Дело в том, что у нас запрещено продавать ацетон в чистом виде, он продается с какими-то добавками. Выход есть — разные конторки продают чистый ацетон под видом «Растворитель пластика». Я сходил в одну, но у них он закончился, ну я и забил на этот метод. Да, подходит этот метод только для ABS-пластика, жутко воняет и стол тяжело отмыть если не используете стекло. Но выше указаны минусы использования стекла. Вообщем мне этот метод не подошел.

Различные ленты для 3Д-печати в Китае

Закупил несколько штук разных на Алиэкспрессе. Часть из них оказались откровенным шлаком, однако два вида лент стали моими фаворитами.

Каптон — лучший вариант для ABS

Каптоновая лента является всего-лишь термоустойчивой лентой. Зачастую вы ее можете увидеть на обратной стороне стола 3Д принтера. С помощью нее приклеивают датчики температуры. Она отлично зарекомендовала себя при печати ABS-пластиком. Я клеил ее на стол, а на нее еще клей-карандаш. Деталь держалась намертво. Правда клеить ее сложновато стык в стык. Поэтому закупил себе широкую 100-миллиметровую.

Купить каптоновую ленту 40 мм можно тут:

Купить каптоновую ленту 100 мм можно тут: купить в COMPONENTS.VIRAND

Лучший метод для борьбы с отклеиванием деталей от стола PLA изделий

Звучит, наверное, слишком громко. Но после всех этих испытаний я сделал для себя именно такой выбор. Данная лента легко клеится, не деформируется под воздействием температуры, не пахнет (что очень важно для дома), детали из PLA пластика держатся намертво. А самое главное, что я теперь не парюсь по поводу того, что деталь отклеится и целые часы 3D печати пойдут насмарку. Лично я остановился именно на этом варианте и всем советую. Однако данная лента не очень крепко держит ABS.

Не прилипает модель к столу 3Д принтера: Что делать?

Адгезия модели к рабочей поверхности стола 3D-принтера — способы ее повышения

Технология 3D-печати FDM предполагает исполнение ряда условий для получения наилучшего результата печати. Одним из таких необходимых условий является высокий показатель адгезии, то есть надежное закрепление нижнего печатного слоя изделия к рабочей платформе устройства. В том случае, когда первый слой не прилипает надежно к столу, то высока вероятность возникновения таких неприятностей, как деформация изделия. Особенно это актуально ABS-пластика, в отношении выступающих частей изделия и углов.

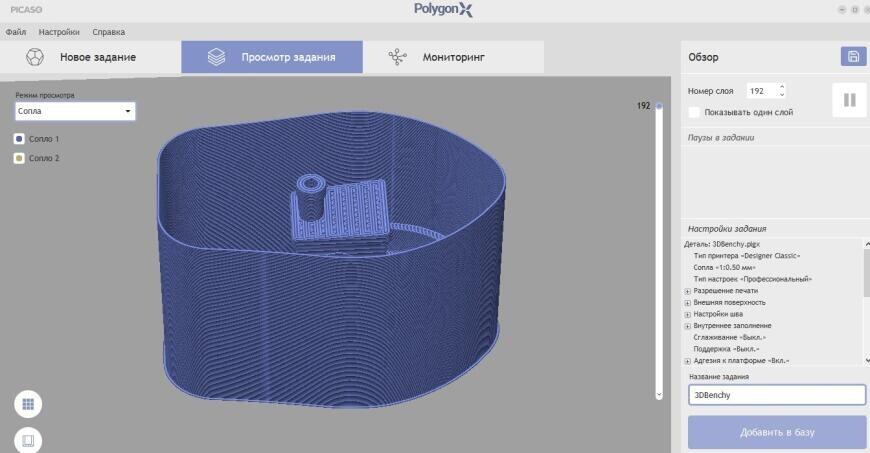

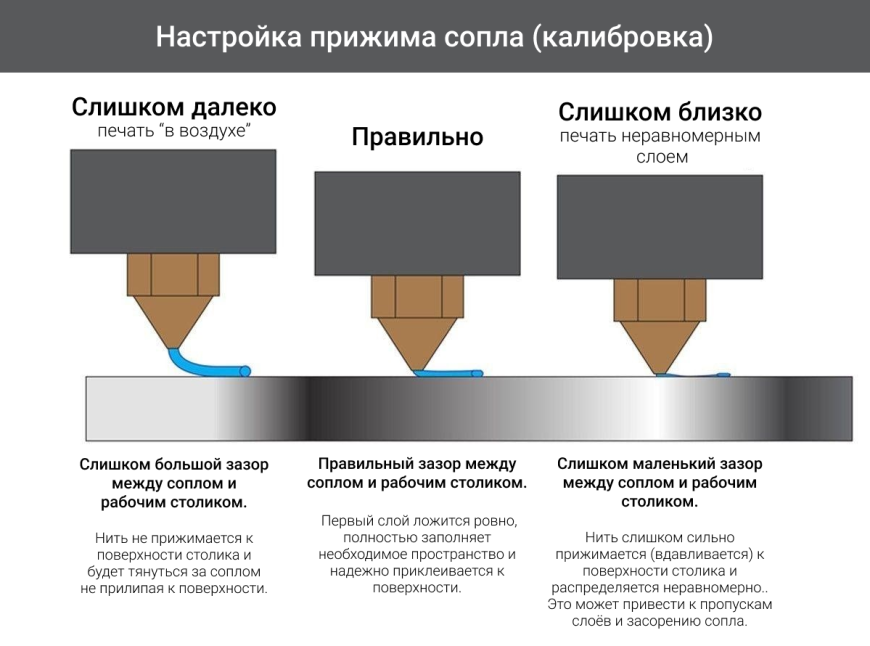

Перед печатью любой 3D-принтер нуждается в калибровке. При этом будет регулироваться высота печатного слоя по оси Z. Все знают, что от сопла до горячего слоя должен быть промежуток размером около 50-75% от толщины выбранного слоя. Реализовать это весьма просто. Необходимо взять обычный лист формата А4 офисной бумаги. Показатель плотности листа должен составлять 80 мг/м3. Сопло должно подходить к столу плотно, но лист должен при этом проходить с небольшим усилием. В таком случае калибровка считается правильной. Для новичков в области 3D-печати также есть видео, иллюстрирующие правильную настройку рабочего стола.

3D-принтеры могут поставляться в зависимости от модели с рабочей платформой из алюминия или стекла. Некоторые 3Д-печатники предпочитают печатать прямо на платформе, не используя при этом никаких допсредств. Но в любом случае есть некоторые правила, которых нужно придерживаться.

Правило №1: гладкая поверхность предварительно перед печатью обязательно должна быть очищена от пыли и обезжирена. Для этого используется изопропиловый спирт. Если этим правилом пренебрегать, то обязательно столкнешься с деформацией первого печатного слоя, а, соответственно, все изделие будет менее качественным.

Правило №2: для улучшения адгезионных характеристик необходимо использовать специальные средства: каптоновая лента, термостойкая лента, термоковрик, раствор ABS-пластика, гаролит, боросиликатное стекло, клей для 3D-печати, PEI-пленка. Выбор достаточно широкий и можно подобрать оптимальный вариант.

Рассмотрим наиболее популярные варианты этих средств подробнее…

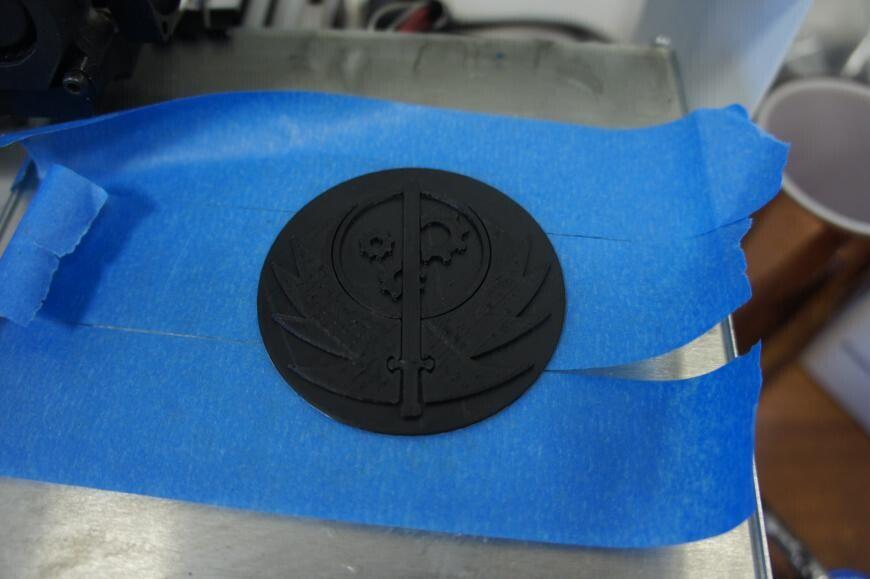

Синий скотч для 3Д печати

Это один из популярных вариантов для повышения адгезии. Преимуществами этого материала является удобство, дешевизна, легкость нанесения, простота снятия готового отпечатка. К недостаткам относят одноразовость этого материала, хотя это далеко не всегда так.

Наиболее популярный вариант термостойкой ленты – это синий скотч для 3Д печати . Также встречаются термостойкий синий лист. К этой категории можно с натяжкой отнести и малярную ленту.

Способ применения: Перед использованием адгезионного материала обязательно обезжиривают и очищают поверхность платформы. Лента наклеивается встык, чтобы не было никаких дефектов на готовом изделии. Делать оклейку платформы необходимо максимально ровно.

Применимость: Термостойкую ленту рекомендуется использовать для повышения адгезионных характеристик при печати такими филаментами, как PLA , Nylon, Elastan и coPET.Синий скотч для 3D-печати или термостойкая лента

Клей для 3D-печати

Данный материал для повышения адгезии представляет собой водорастворимый клей в виде тюбика. Материал может использоваться на платформах как из стекла, так и алюминия. Также его можно использовать поверх малярного скотча или каптона.

Достоинствами клея для 3Д печати являются простота нанесения, дешевизна, совместимость с большинством 3Д печатных материалов.

Способ применения: Клей равномерным слоем наносился на обезжиренную платформу или материал поролоновой губкой.

Применимость: клей для 3Д печати совместим практически со всеми материалами. Рекомендуется использовать его при печати АBS, FLEX, RUBBER, PC, Nylon, а также PLA и другими материалами.

Методы борьбы с отлипанием модели от стола.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Добрый день, 3D today. Меня зовут Кирилл, и я хочу рассказать вам про несколько способов решения проблемы прилипания модели к термостолу.

Первый способ приклеивания печатающейся модели к столу, о котором я узнал, это лак для волос. Его я рассматривать не буду, так как считаю неэффективным.

К нему же отправляется пальчиковый клей для бумаги от ErichKrause. Он, конечно, давал неплохие результаты, но все же это своего рода «колхоз», как и лак для волос.

Первый «серьезный» способ, что я испытал на ABS пластике - синий скотч. Он куда больше подходит для PLA пластика, но все же. Эксперимент доказал, что его можно использовать, а температура стола была 105 градусов по Цельсию. Нижняя поверхность напечатанной модели выглядит достаточно прилично, повторяет фактуру скотча, модель нигде не отлипла от поверхности, а сам скотч получилось отделить от пластика.

Однако, на моей же практике он пару раз оставался на модели из ABS, а иной раз модели отлипали. Мы всегда используем этот метод при печати PLA пластиком. Важно клеить скотч ровно стык-в-стык. Еще есть мнение, что, если нужно печатать из ABS пластика, а кроме скотча печатать не на чем, то температуру стола с синим скотчем нужно поднять где-то до 110.

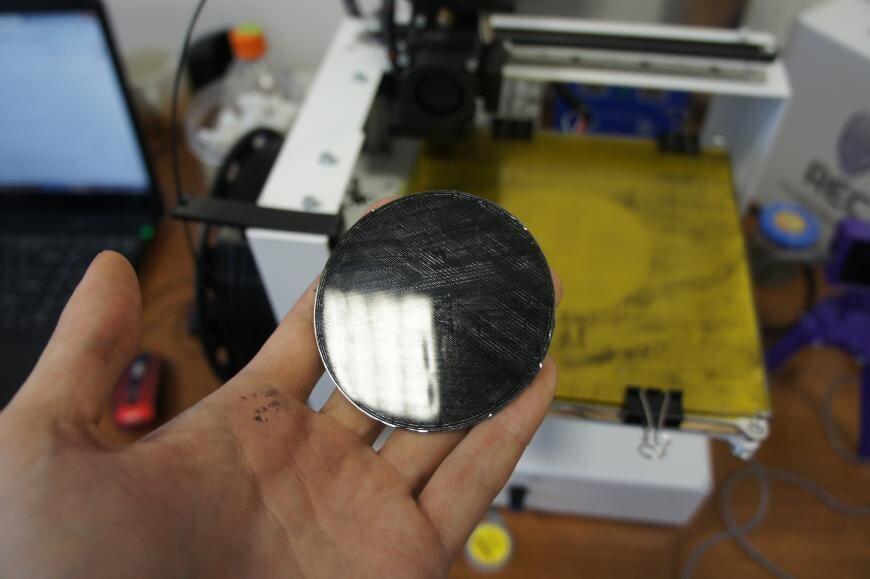

Каптон (плёнка из полиимида, поставляется катушками) — вещь хорошая, но исключительно для ABS пластика. PLA к полиимиду прилипает весьма неохотно. Очень важно приклеить каптон к термостолу аккуратно и без пузырей. Я разглаживал пленку с помощью своей кредитной карты, надо же найти ей хоть какое-то полезное применение. :) Тем не менее, у меня не получилось наклеить каптон без пузырей.

Результаты теста оказались грустными, модель отлипла и усела.

Обратная поверхность отображает мою неаккуратность при наклеивании пленки, видны пузыри. Что странно, на модели пузырей больше, чем я видел на пленке. С чем это связано — непонятно.

Адгезивная пленка. К сожалению, у нас ее всю раскупили, а новых не завозят, поэтому протестировать в рамках одних и тех же условий не вышло. Скажу только, что эта пленка жестче, чем каптон, и ее проще клеить. Если быть аккуратным, то она еще и будет дольше служить. Результат зависит от того, насколько хорошо вы ее приклеите.

ABS juice. Скажу честно, он у меня в фаворитах. Во-первых, это экономично, во-вторых — просто в изготовлении (нужен только хороший ацетон, ну и пластик), а в третьих — всегда хороший результат и на PLA, и на ABS пластике. На PLA, конечно, в меньшей степени.

Готовится он очень просто: нужно кинуть в 200 грамм ацетона маленький кусок поддержки и подождать, пока он раствориться. Должен получится мутный раствор, по консистенции похожий на апельсиновый сок.

ABS juice наносится на холодный термостол с помощью кисточки, затем нужно подождать, пока ацетон улетучится. Если нанести ABS juice на горячий стол, он будет давать маленькие пузыри. Впрочем, они не очень критичны из-за высокой адгезии с ABS пластиком. Но в этом случае цвет ABS juice будет виден на нижней стороне модели.

Лично я люблю ABS juice за то, что им можно склеивать и обрабатывать модели из ABS пластикастика.

Синий скотч, по моему опыту, лучший вариант для печати из PLA.

Большое спасибо за внимание и удачной печати!

Подпишитесь на автора

Адгезия и 3D-печать: все, что вы должны знать

Многие владельцы 3D-принтеров сталкиваются с отлипанием деталей от стола во время 3D-печати. Давайте разберемся с причинами и решениями.

Что такое адгезия?

Само понятие «адгезия» означает сцепление поверхностей разнородных тел. В 3D-печати адгезия к рабочей платформе — это способность пластика, из которого изготавливается деталь, прилипать к поверхности столика во время печати.

Если адгезия недостаточная, то изготавливаемые детали могут деформироваться или вообще оторваться от столика. Во время 3D-печати деталь должна прочно держаться на платформе, а после завершения легко сниматься. Производители филаментов обычно рекомендуют адгезивы для своих пластиков, а производители 3D-принтеров предлагают рабочие столики из алюминия, стекла, нержавеющей стали или даже со специальными покрытиями. Все это помогает пластикам лучше прилипать во время печати, но не существует рабочих поверхностей, которые бы одинаково хорошо подходили для всех типов пластиков.

Также не стоит забывать про тепловое расширение, вызывающее изменение размеров изготавливаемых деталей при различных температурах. Разница в температуре нижней и верхней части детали может привести к отслаиванию краев изделия во время 3D-печати. Это в основном касается таких материалов, как АБС, для работы с которым требуется подогрев рабочего столика. При печати такими материалами слои должны немного остыть, чтобы вообще можно было построить трехмерный объект, но не настолько, чтобы вызвать отслаивание по краям.

В этой статье мы рассмотрим что влияет на адгезию и как можно решить множество проблем в плане сцепления изделий с рабочими поверхностями.

Закрытая камера 3D-принтера

Для печати материалами c высокой термоусадкой оптимальный вариант — использовать 3D-принтеры с закрытой камерой, не допускающей сквозняков и сохраняющей тепло. Многие принтеры оснащены активным подогревом камеры, поддерживающим заданную температуру и не позволяющим деталям остывать. Равномерная фоновая температура во время 3D-печати снижает вероятность коробления и обеспечивает лучшую адгезию.

Владельцам открытых принтеров остается придумывать различные приспособления (например, короба), которыми 3D-принтер накрывается для сохранения тепла, или строить вокруг печатаемой модели сохраняющие тепло стенки, что увеличивает время печати и расход филамента.

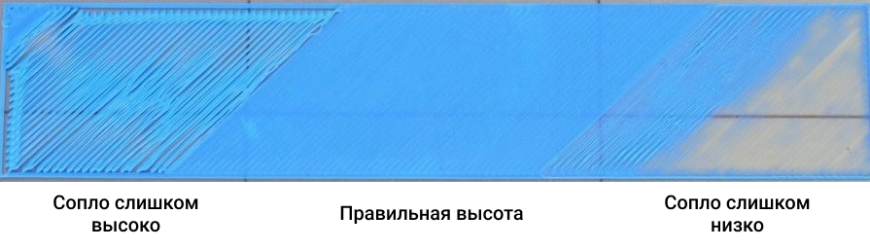

Адгезия первого слоя

Первое, на что стоит обратить внимание — прилипание первого слоя. Это одна из самых распространенных проблем, с которой сталкиваются почти все печатники. Если первый слой уложен неравномерно, то процент брака всей остальной детали очень сильно возрастает, поэтому перед 3D-печатью очень важно решить вопрос с адгезией первого слоя. В большинстве случаев проблема решается калибровкой рабочего столика и настройкой расстояния между соплом и рабочей поверхностью.

Важно правильно настроить расстояние между соплом и поверхностью столика

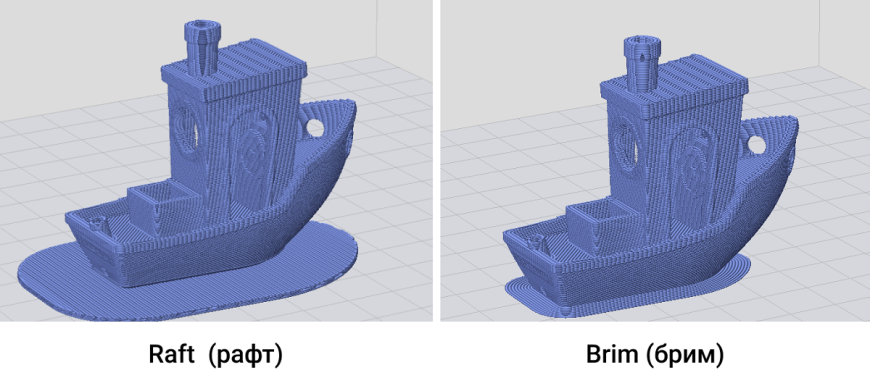

Методы Brim и Raft

Для лучшего сцепления изделия с рабочей поверхностью столика в настройках печати часто требуется создавать дополнительные элементы — подложку или обрамление модели, помогающие удерживать изготавливаемую деталь на столе. Brim или Raft увеличивают площадь контакта пластика с рабочей поверхностью вокруг нижних слоев и тем самым повышают сцепление.

Подложки или «рафты» состоят из нескольких слоев и представляют собой горизонтальные сетки из филамента, расположенного под моделью. Рафт применяется в качестве основания для первых слоев изделия и призван повышать уровень адгезии. Дополнительно рафт помогает выравнивать поверхность столика: если на поверхности имеются неровности, то они в определенной мере нивелируются подложкой, и модель печатается уже на ровном основании. Еще один плюс рафта — снижение вероятности возникновения проблем из-за слишком большого или слишком малого зазора между соплом и столом при укладке первого слоя.

Брим используют для стабилизации небольших моделей или «островков» (отделенных друг от друга участков печатаемого изделия). Бримы увеличивают площадь контакта и помогают модели удерживаться на столе, если она соприкасается с поверхностью небольшими участками.

Температура рабочего столика и средства повышения адгезии

После калибровки платформы и настройки зазора между соплом и поверхностью столика перейдем к очередному вопросу. Следующими причинами плохой адгезии могут быть неправильно подобранная температура столика (если на 3D-принтере есть опция нагрева) и неправильный подбор средств повышения адгезии для конкретного филамента.

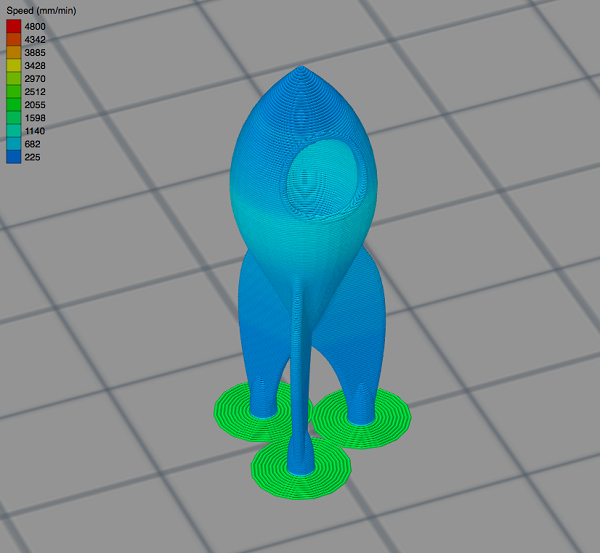

Подбор температуры рабочего столика

Одна из частых причин плохой адгезии — неправильный подбор температуры столика для работы с конкретным материалом. Когда расплавленная нить наносится на столик, а затем остывает, происходит деформация. При неправильно подобранной температуре столика внешние края печатаемого изделия сжимаются, и мы получаем коробление: край изделия отлипает, цепляется за сопло, и изделие полностью отрывается от платформы.

Обычно производители филаментов для 3D-печати указывают на своем сайте или коробках рекомендуемую температуру нагрева столика. Для самых распространенных материалов можно пользоваться усредненными значениями.

Примеры температур рабочего столика для некоторых материалов:

- ПЛА-пластик: 60°C

- АБС-пластик: 100-110°C

- ПЭТГ: 85°C

- Нейлон: 100°C (зависит от состава материала)

- Поликарбонат: 110°C (чем выше температура, тем лучше)

Температуры рабочего столика для каждого пластика отдельно взятого производителя могут отличаться. Подобрать оптимальную температуру можно только опытным путем.

Средства повышения адгезии

Для повышения адгезионных свойств и снижения риска повреждения стеклянной поверхности рабочего столика часто используют дополнительные средства, такие как лак или клей для 3D-печати, ПВА-клей, канцелярский клей-карандаш, растворенный АБС-пластик (так называемый «АБС-сок»), синий скотч и т. д. Одного средства для печати всеми типами пластиков будет недостаточно. В нашей статье мы не будем рассматривать такие народные средства, как пиво или сахарный сироп, а остановимся на более традиционных способах.

Основные адгезионные средства:

Лак или клей для 3D-печати

Времена лаков для волос закончились уже давно, и теперь практически никто их не использует в связи с низкой эффективностью. На смену пришли более эффективные адгезивы для 3D-печати.

Как правило, составы лаков и клеев для 3D-печати разработаны с учетом свойств различных филаментов и позволяют надежно приклеивать первый слой печатаемой модели к рабочему столику. Если проще, это универсальные средства, подходящие для работы с множественными типами филаментов.

На рынке уже достаточно много производителей лаков для 3D-печати и клеевых составов различных объемов и на любой кошелек. Экономить не стоит — одного флакона будет достаточно на несколько месяцев печати, а вы побережете нервы и время, которое тратите на перепечатывание испорченных деталей.

Пользоваться просто: побрызгайте лак или клей на платформу и распределите его равномерно по поверхности с помощью чистой, мягкой тряпочки.

Состав для тех, кто любит экономить или у кого под рукой нет клея или лака. Изготавливается просто: мелко нарезанный АСБ-пруток или остатки от предыдущей печати АБС-пластиком погружают в ацетон и через несколько часов получают густой раствор, который можно наносить кисточкой даже на холодную платформу.

Этот метод очень надежен в качестве дополнительного адгезионного средства, но при 3D-печати ацетон испаряется, и возникает неприятный запах.

Клей ПВА, канцелярский клей-карандаш

Клей ПВА наносится на рабочую поверхность кисточкой и растирается до получения равномерного тонкого слоя. Как правило, при застывании клей становиться прозрачным. После высыхания можно запускать 3D-печать. Способ неплохой, но надежность такого метода сомнительна по причине того, что не все ПВА работают хорошо.

Канцелярский клей-карандаш в основном используется, когда под рукой больше ничего нет. Самый популярный вариант — клей «Каляка-маляка». Клей наносится одним слоем, после остывания платформы деталь легко отделяется, а сам клей легко смывается со стекла и с напечатанной детали.

Каптоновая пленка, синий малярный скотч и пленка Lomond

Малярный скотч больше подойдет для 3D-принтеров без подогрева платформы. Скотч аккуратно наклеивается на всю площадь столика и позволяет печатать мелкие детали без нагрева стола. Этот вариант особенно хорошо подходит при работе с ПЛА-пластиком, однако при увеличении площади изделий края деталей могут отрываться вместе со скотчем, поэтому актуальность этого метода ограничена. Чаще используется каптоновый скотч или пленка Lomond.

На каптоновом скотче нижняя поверхность (подошва изделия) получается очень гладкой, детали хорошо отделяются после остывания, но оставлять изделия на остывшем столике нельзя, так как пластик стягивает скотч, и под ним образуются пузыри воздуха. При 3D-печати на каптоновом скотче обязателен нагрев платформы и дополнительно намазывание скотча клеем. Подходит для 3D-печати среднегабаритных изделий.

Пленка Lomond пользовалась популярностью, пока не появились различные клеевые составы. После наклеивания верхний слой на самой пленке небходимо смыть для лучшей адгезии. Детали после печати на такой пленке достаточно сложно оторвать. Со временем под пленкой также образуются пузыри, поэтому пленку необходимо регулярно менять. Подходит для 3D-печати крупных изделий.

Дополнительные моменты, о которых необходимо помнить

ПЛА- пластик — самый неприхотливый полимер. Для стабильной печати полилактидом необязательно обрабатывать поверхность столика дополнительными адгезивами, достаточно чистой стеклянной поверхности. Обязательное условие — нагрев платформы до 60°C. Если платформа без подогрева, то печатать лучше с использованием адгезионных средств — лака, клея для 3D-печати или синего скотча для мелких деталей.

Еще ПЛА-пластик очень любит обдув, поэтому включайте вентиляторы на полную.

АБС-пластик подвержен высокой усадке, поэтому ему требуется помощь для лучшего сцепления с поверхностью. Основные виды дополнительных средств — лак или клей для 3D-печати, АБС-клей, канцелярский клей-карандаш, клей ПВА.

При работе с АБС платформу необходимо прогревать до 100-110°C. Желательно использовать 3D-принтеры с закрытыми камерами, поддерживающими повышенные фоновые темеературы. При 3D-печати на открытых принтерах необходимо использовать сохраняющий тепло кокон вокруг модели. Многие слайсеры уже предлагают такую функцию. Обдув изделий из АБС-пластика крайне нежелателен, так как может произойти растрескивание деталей по слоям и отлипание от рабочей поверхности из-за усадки.

ПЭТГ — очень простой в работе материал, не требующий высоких температур и тонких настроек печати. Пластик обладает отличными адгезионными свойствами и очень крепко держится на чистых поверхностях. С другой стороны, высокая адгезия может приводить к отрыву кусочков от стеклянных столиков при отделении изделий, поэтому на рабочую поверхность желательно наносить разделяющие слои — тот же клей или лак для 3D-печати. Это поможет как отделять изделия, так и предотвращать повреждение стекла.

Flex обладает высокими адгезионными свойствами, хорошо схватываясь не только между слоями, но и с рабочими поверхностями. Во избежание повреждения стекла опять-таки желательно использовать лак или клей для 3D-печати. Пленочные покрытия не рекомендуются.

В случае с композиционные материалами выбор адгезионных средств в основном обуславливается типом материала, служащего основой. Обычно рекомендации по подготовке к 3D-печати композитами можно найти на сайте производителя. Если нет, то обращайтесь за консультацией в службу технической поддержки.

К примеру, основой композита FormaX из линейки X-line служит АБС-пластик, однако по свойствам композиционный материал отличаются от чистого АБС по причине наличия углеволоконного наполнителя. Для Formax нехарактерно растрескивание по слоям, но композит требует использования дополнительных адгезионных средств, поэтому производитель рекомендует использовать лак или клей для 3D-печати

Хранение и сушка материала

Влияние влаги на филаменты может носить как косметический, так и функциональный характер. Самый безобидный результат повышенной влажности — это изменение текстур 3D-печатных изделий, хотя дело редко ограничивается одной лишь шершавостью (и матовостью, если речь идет о прозрачных пластиках) и обычно сопровождается снижением межслойной адгезии и адгезии к рабочей поверхности. Более серьезным эффектом может стать неравномерная подача пластика: вода в достаточно влажном филаменте вскипает при проходе через хотэнд, а образующийся пар приводит к появлению пузырьков в укладываемом материале и даже к экструзии рывками со всеми вытекающими последствиями в плане качества и плохой адгезии. Подробная инструкция по хранению пластиков доступна по этой ссылке, а по просушиванию пластиков —здесь.

На этом пока все.

В Wiki на нашем сайте есть отдельные, подробные статьи про каждый из филаментов. Как печатать и с какими параметрами. Заходите читайте здесь.

Стекло для 3Д принтера которому не нужен клей и скотч для удержания модели.

Что делать если от стола 3Д принтера отлипает, отклеивается деталь.

Основная проблема при 3Д печати изделий это удержать модель на столе.

Ситалловое стекло для 3D принтера это уникальный продукт, поставляемый только компанией Unique-3D.

В отличие от зеркала, оконного и боросиликатного стекла, применяемых в большинстве 3D принтерах с подогреваемым столом,

ситалловое стекло решает проблему отлипания модели в процессе 3D печати без дополнительных приспособлений.

Во время печати 3D моделей не нужны:

— Клей карандаш;

— Молярный и синий скотч;

— Каптоновая лента.

Удержание изделий из ABS пластика на 3D принтере с таким стеклом происходит от начала и до конца печати.

Ситалловое стекло имеет отличную адгезию пластика при 3D печати:

— ABS пластик,

— SBS (Ватсон) пластик,

— FLEX пластик,

— WOOD пластик.

Адгезия PLA зависит от состава сырья, применяемого производителями. Точные названия производителей не выявлены.

После завершения печати и охлаждения рабочей поверхности ситаллового стекла до 80°C, изделие отлипнет само.

Технические Характеристики (Номинальная):

Тип Стекла: Ситалловое

Тип обработки поверхности: магнетронная обработка.

Допуски стекла при изготовлении зависят от размера готового изделия:

По ширине: +/- 0,3-2мм

По дине: +/-0,3-2мм

Толщина: 4,0 +/- 0,2 мм

Рабочая температура: > 50°C

Max. температура: ~500°C

3Д печать на ситалловом стекле.

Как настроить 3D принтер.

Изначально стол 3Д принтера должен быть выровнен по уровню.

Перед первым использованием промойте стекло водой с мылом.

Шаг 1.

Нагрейте стол и сопло до рабочей температуры.

Шаг 2.

Лучше НЕ ИСПОЛЬЗОВАТЬ для калибровки лист бумаги.

При ее использовании получаются дополнительные и не нужные 0.2мм между поверхностью стекла и соплом.

При нажатии на кнопку «домой» сопло должно упираться в стекло, т.е. расстояние должно быть 0 мм. В дальнейшем зазор отрегулировать по инструкции за счет высоты первого слоя.

Настройки для печати ABS.

На примере «слайсеров» KISSlicer, Cura, Slic3r

1. Температура стола:

От начала и до конца печати температура обязательно должна быть в

пределах 110-128с (в отдельных случаях и больше см. страницу №9)

Это связанно с тем что датчик температуры показывает температуру нагревательного элемента, а не поверхности самого стекла. Лучше всего начинать с максимальной температуры нагрева стола . Далее в процессе использования Ситаллового стекла уже подобрать подходящую стабильную температуру для печати изделий.

*** Бывают случаи что после установки ситаллового стекла принтер не может прогреть стол до рабочей температуры. Это происходит из-за того, что блок питания 3D принтера имеет недостаточную мощность и его просто не хватает для прогрева всех элементов (стол + стекло). Из рекомендаций можем посоветовать утеплить стол или поменять блок питание на более мощный.

2. Температура сопла:

Первый слой 245-250с (зависит от производителя пластика), либо

температура на 5-10с градусов выше, чем печать остальных слоев.

Остальные слои - температура при которой обычно печатает Ваш 3D принтер.

3. Подберите высоту первого слоя .

Она должна быть примерно 0.12-0.20мм (параметр подбирается индивидуально)

4. Скорость первого слоя должна быть меньше чем остальных 10-15мм/сек (подбирается)

Настройки для печати PLA*

Перед печатью PLA пластиком убедитесь, что поверхность стекла чистая, что нет маслянистых участков от рук. Если присутствует загрязнение то промойте стекло водой с мылом, затем аккуратно не трогая руками рабочую поверхность стекла просушите и положите на принтер.

1. Температура стола от начала и до конца печати обязательно должна быть неизменной. Ее величина зависит от производителя PLA пластика и подбирается индивидуально. На тестируемых нами PLA пластиках температура поверхности была в приделах 80-90с 2. Температура сопла: первый слой 205-240с (зависит от производителя пластика), либо температура на 10-15с градусов выше, чем печать остальных слоев. Остальные слои- температура при которой обычно печатает Ваш 3D принтер. 3. Высота первого слоя должна быть 0.15-0.25 (подбирается) 4. Скорость первого слоя 10-15мм/сек.

Дополнительные Рекомендации и советы:

1. Некоторые пластики имеют очень большой коэффициент термоусадки. И чем больше изделие, тем сильнее происходит усадка пластика (приподнимаются углы изделий). Также на это влияет сильное охлаждение изделий вентилятором обдува модели. Для уменьшения этого эффекта всегда используйте функцию «БРИМ» «BRIM», понижайте скорость либо выключайте вентилятор обдува.

2. Если вы используете вентилятор обдува модели при печати, то будьте внимательнее, поток воздуха от него может ЗНАЧИТЕЛЬНО охладить стекло до температуры ниже рекомендуемой чем для использования ситаллового стекла. Можно понизить скорость вращения вентилятора или отключить обдув модели.

3. У всех принтеры разные и программы “слайсеры” тоже разные, но общие принципы по настройке и калибровке действуют везде одинаково, главное в них разобраться.

4. Если программное обеспечение 3Д принтера не позволяет увеличить температуру стола, то можно попробовать отклеить термодатчик от стола и проложить между столом и термодатчиком термостойкий тонкий материал или использовать Кембрик (см. Google).

Это позволит немного обмануть программу.

Будьте крайне аккуратны, применяя такой способ.

Понимайте, что всю ответственность в случае перегрева стола и поломки принтера Вы берете на себя.

Практические рекомендации по работе со стеклом

именно на PICASO 3D Designer

Начнем с калибровки. Конкретно для Picaso советуем забыть про задуманную производителем функцию калибровки, и лучше вытащите пластик из экструдера, чтобы он не мешал при калибровке. При настройке печати на ситалловом стекле был выбран следующий алгоритм (вы можете делать, как душе угодно):

- Выключить принтер, отвести сопло в левый верхний угол.

- Подкрутить калибровочный болт, так чтобы расстояние было минимальным, передвинуть экструдер вправо и выровнять расстояние, проверить расстояния в ближних к нам углах.

- Запустить принтер.

- Включить функцию калибровки.

- Настроить расстояние до стекла.

Эксперименты с ABS рекомендуем начинать со слоем 0,25(0,3). Поскольку это самый большой слой, то погрешности в калибровки на нём сказываются минимальным образом. Потом, конечно же, идёт слой 0,2 и т.д. Для проверки на каждой итерации запускали пробную печать модели, чтобы проверить, как ложатся слои по периметру и в центре (рамка по периметру с кружком внутри, рамка и кружок соединены линиями).

При печати на стекле следует запомнить следующие команды G-code’а: M190 M140 H24 H25. M190 M140 – отвечают за температуру стола при печати первого и последующих слоёв, в файле есть комментарии, какая за что отвечает, читаем внимательно.

Для себя используем 120. Во-первых, датчик не всегда верно показывает температуру и она может быть меньше (что важно для стекла).

Дальше идёт скорость печати первого слоя (first_layer_speed), она измеряется в процентах от основной скорости печати и устанавливается в 50%, разумно предположить, что это больше рекомендуемых 15мм/сек, поэтому меняем его в зависимости от нужд, но заметим, что у нас и так неплохо работает. Проще всего искать эту команду, как и все остальные, через сочетание клавиш ctrl+F открыв файл в формате текстового документа.

Читайте также: