Замена стола 3д принтера

Обновлено: 03.05.2024

Адгезия модели к рабочей поверхности стола 3D-принтера — способы ее повышения

Технология 3D-печати FDM предполагает исполнение ряда условий для получения наилучшего результата печати. Одним из таких необходимых условий является высокий показатель адгезии, то есть надежное закрепление нижнего печатного слоя изделия к рабочей платформе устройства. В том случае, когда первый слой не прилипает надежно к столу, то высока вероятность возникновения таких неприятностей, как деформация изделия. Особенно это актуально ABS-пластика, в отношении выступающих частей изделия и углов.

Перед печатью любой 3D-принтер нуждается в калибровке. При этом будет регулироваться высота печатного слоя по оси Z. Все знают, что от сопла до горячего слоя должен быть промежуток размером около 50-75% от толщины выбранного слоя. Реализовать это весьма просто. Необходимо взять обычный лист формата А4 офисной бумаги. Показатель плотности листа должен составлять 80 мг/м3. Сопло должно подходить к столу плотно, но лист должен при этом проходить с небольшим усилием. В таком случае калибровка считается правильной. Для новичков в области 3D-печати также есть видео, иллюстрирующие правильную настройку рабочего стола.

3D-принтеры могут поставляться в зависимости от модели с рабочей платформой из алюминия или стекла. Некоторые 3Д-печатники предпочитают печатать прямо на платформе, не используя при этом никаких допсредств. Но в любом случае есть некоторые правила, которых нужно придерживаться.

Правило №1: гладкая поверхность предварительно перед печатью обязательно должна быть очищена от пыли и обезжирена. Для этого используется изопропиловый спирт. Если этим правилом пренебрегать, то обязательно столкнешься с деформацией первого печатного слоя, а, соответственно, все изделие будет менее качественным.

Правило №2: для улучшения адгезионных характеристик необходимо использовать специальные средства: каптоновая лента, термостойкая лента, термоковрик, раствор ABS-пластика, гаролит, боросиликатное стекло, клей для 3D-печати, PEI-пленка. Выбор достаточно широкий и можно подобрать оптимальный вариант.

Рассмотрим наиболее популярные варианты этих средств подробнее…

Синий скотч для 3Д печати

Это один из популярных вариантов для повышения адгезии. Преимуществами этого материала является удобство, дешевизна, легкость нанесения, простота снятия готового отпечатка. К недостаткам относят одноразовость этого материала, хотя это далеко не всегда так.

Наиболее популярный вариант термостойкой ленты – это синий скотч для 3Д печати . Также встречаются термостойкий синий лист. К этой категории можно с натяжкой отнести и малярную ленту.

Способ применения: Перед использованием адгезионного материала обязательно обезжиривают и очищают поверхность платформы. Лента наклеивается встык, чтобы не было никаких дефектов на готовом изделии. Делать оклейку платформы необходимо максимально ровно.

Применимость: Термостойкую ленту рекомендуется использовать для повышения адгезионных характеристик при печати такими филаментами, как PLA , Nylon, Elastan и coPET.Синий скотч для 3D-печати или термостойкая лента

Клей для 3D-печати

Данный материал для повышения адгезии представляет собой водорастворимый клей в виде тюбика. Материал может использоваться на платформах как из стекла, так и алюминия. Также его можно использовать поверх малярного скотча или каптона.

Достоинствами клея для 3Д печати являются простота нанесения, дешевизна, совместимость с большинством 3Д печатных материалов.

Способ применения: Клей равномерным слоем наносился на обезжиренную платформу или материал поролоновой губкой.

Применимость: клей для 3Д печати совместим практически со всеми материалами. Рекомендуется использовать его при печати АBS, FLEX, RUBBER, PC, Nylon, а также PLA и другими материалами.

Стекло для 3Д принтера которому не нужен клей и скотч для удержания модели.

Что делать если от стола 3Д принтера отлипает, отклеивается деталь.

Основная проблема при 3Д печати изделий это удержать модель на столе.

Ситалловое стекло для 3D принтера это уникальный продукт, поставляемый только компанией Unique-3D.

В отличие от зеркала, оконного и боросиликатного стекла, применяемых в большинстве 3D принтерах с подогреваемым столом,

ситалловое стекло решает проблему отлипания модели в процессе 3D печати без дополнительных приспособлений.

Во время печати 3D моделей не нужны:

— Клей карандаш;

— Молярный и синий скотч;

— Каптоновая лента.

Удержание изделий из ABS пластика на 3D принтере с таким стеклом происходит от начала и до конца печати.

Ситалловое стекло имеет отличную адгезию пластика при 3D печати:

— ABS пластик,

— SBS (Ватсон) пластик,

— FLEX пластик,

— WOOD пластик.

Адгезия PLA зависит от состава сырья, применяемого производителями. Точные названия производителей не выявлены.

После завершения печати и охлаждения рабочей поверхности ситаллового стекла до 80°C, изделие отлипнет само.

Технические Характеристики (Номинальная):

Тип Стекла: Ситалловое

Тип обработки поверхности: магнетронная обработка.

Допуски стекла при изготовлении зависят от размера готового изделия:

По ширине: +/- 0,3-2мм

По дине: +/-0,3-2мм

Толщина: 4,0 +/- 0,2 мм

Рабочая температура: > 50°C

Max. температура: ~500°C

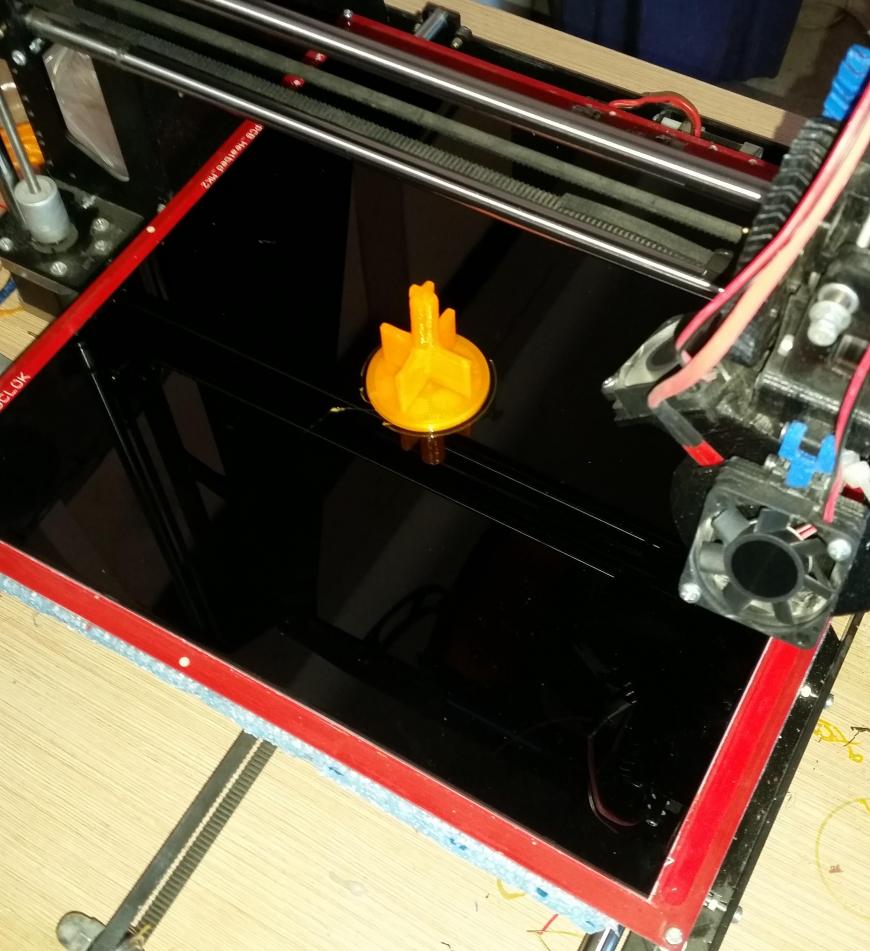

3Д печать на ситалловом стекле.

Как настроить 3D принтер.

Изначально стол 3Д принтера должен быть выровнен по уровню.

Перед первым использованием промойте стекло водой с мылом.

Шаг 1.

Нагрейте стол и сопло до рабочей температуры.

Шаг 2.

Лучше НЕ ИСПОЛЬЗОВАТЬ для калибровки лист бумаги.

При ее использовании получаются дополнительные и не нужные 0.2мм между поверхностью стекла и соплом.

При нажатии на кнопку «домой» сопло должно упираться в стекло, т.е. расстояние должно быть 0 мм. В дальнейшем зазор отрегулировать по инструкции за счет высоты первого слоя.

Настройки для печати ABS.

На примере «слайсеров» KISSlicer, Cura, Slic3r

1. Температура стола:

От начала и до конца печати температура обязательно должна быть в

пределах 110-128с (в отдельных случаях и больше см. страницу №9)

Это связанно с тем что датчик температуры показывает температуру нагревательного элемента, а не поверхности самого стекла. Лучше всего начинать с максимальной температуры нагрева стола . Далее в процессе использования Ситаллового стекла уже подобрать подходящую стабильную температуру для печати изделий.

*** Бывают случаи что после установки ситаллового стекла принтер не может прогреть стол до рабочей температуры. Это происходит из-за того, что блок питания 3D принтера имеет недостаточную мощность и его просто не хватает для прогрева всех элементов (стол + стекло). Из рекомендаций можем посоветовать утеплить стол или поменять блок питание на более мощный.

2. Температура сопла:

Первый слой 245-250с (зависит от производителя пластика), либо

температура на 5-10с градусов выше, чем печать остальных слоев.

Остальные слои - температура при которой обычно печатает Ваш 3D принтер.

3. Подберите высоту первого слоя .

Она должна быть примерно 0.12-0.20мм (параметр подбирается индивидуально)

4. Скорость первого слоя должна быть меньше чем остальных 10-15мм/сек (подбирается)

Настройки для печати PLA*

Перед печатью PLA пластиком убедитесь, что поверхность стекла чистая, что нет маслянистых участков от рук. Если присутствует загрязнение то промойте стекло водой с мылом, затем аккуратно не трогая руками рабочую поверхность стекла просушите и положите на принтер.

1. Температура стола от начала и до конца печати обязательно должна быть неизменной. Ее величина зависит от производителя PLA пластика и подбирается индивидуально. На тестируемых нами PLA пластиках температура поверхности была в приделах 80-90с 2. Температура сопла: первый слой 205-240с (зависит от производителя пластика), либо температура на 10-15с градусов выше, чем печать остальных слоев. Остальные слои- температура при которой обычно печатает Ваш 3D принтер. 3. Высота первого слоя должна быть 0.15-0.25 (подбирается) 4. Скорость первого слоя 10-15мм/сек.

Дополнительные Рекомендации и советы:

1. Некоторые пластики имеют очень большой коэффициент термоусадки. И чем больше изделие, тем сильнее происходит усадка пластика (приподнимаются углы изделий). Также на это влияет сильное охлаждение изделий вентилятором обдува модели. Для уменьшения этого эффекта всегда используйте функцию «БРИМ» «BRIM», понижайте скорость либо выключайте вентилятор обдува.

2. Если вы используете вентилятор обдува модели при печати, то будьте внимательнее, поток воздуха от него может ЗНАЧИТЕЛЬНО охладить стекло до температуры ниже рекомендуемой чем для использования ситаллового стекла. Можно понизить скорость вращения вентилятора или отключить обдув модели.

3. У всех принтеры разные и программы “слайсеры” тоже разные, но общие принципы по настройке и калибровке действуют везде одинаково, главное в них разобраться.

4. Если программное обеспечение 3Д принтера не позволяет увеличить температуру стола, то можно попробовать отклеить термодатчик от стола и проложить между столом и термодатчиком термостойкий тонкий материал или использовать Кембрик (см. Google).

Это позволит немного обмануть программу.

Будьте крайне аккуратны, применяя такой способ.

Понимайте, что всю ответственность в случае перегрева стола и поломки принтера Вы берете на себя.

Практические рекомендации по работе со стеклом

именно на PICASO 3D Designer

Начнем с калибровки. Конкретно для Picaso советуем забыть про задуманную производителем функцию калибровки, и лучше вытащите пластик из экструдера, чтобы он не мешал при калибровке. При настройке печати на ситалловом стекле был выбран следующий алгоритм (вы можете делать, как душе угодно):

- Выключить принтер, отвести сопло в левый верхний угол.

- Подкрутить калибровочный болт, так чтобы расстояние было минимальным, передвинуть экструдер вправо и выровнять расстояние, проверить расстояния в ближних к нам углах.

- Запустить принтер.

- Включить функцию калибровки.

- Настроить расстояние до стекла.

Эксперименты с ABS рекомендуем начинать со слоем 0,25(0,3). Поскольку это самый большой слой, то погрешности в калибровки на нём сказываются минимальным образом. Потом, конечно же, идёт слой 0,2 и т.д. Для проверки на каждой итерации запускали пробную печать модели, чтобы проверить, как ложатся слои по периметру и в центре (рамка по периметру с кружком внутри, рамка и кружок соединены линиями).

При печати на стекле следует запомнить следующие команды G-code’а: M190 M140 H24 H25. M190 M140 – отвечают за температуру стола при печати первого и последующих слоёв, в файле есть комментарии, какая за что отвечает, читаем внимательно.

Для себя используем 120. Во-первых, датчик не всегда верно показывает температуру и она может быть меньше (что важно для стекла).

Дальше идёт скорость печати первого слоя (first_layer_speed), она измеряется в процентах от основной скорости печати и устанавливается в 50%, разумно предположить, что это больше рекомендуемых 15мм/сек, поэтому меняем его в зависимости от нужд, но заметим, что у нас и так неплохо работает. Проще всего искать эту команду, как и все остальные, через сочетание клавиш ctrl+F открыв файл в формате текстового документа.

Стеклянный стол с подогревом и без скрепок

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Воздух, из всех доступных нам тел, один из самых плохих проводника тепла. Это свойство используют в большинстве известных теплоизоляций, как пенопласты и вата. Поэтому мы применяем, к примеру, термопасту, чтобы удалить воздух между процессором и радиатором. Хотя теплопроводность КТП-8 не самая высокая (0,65 Вт/(м*град)), эффективность охлаждения процессора растет в разы.

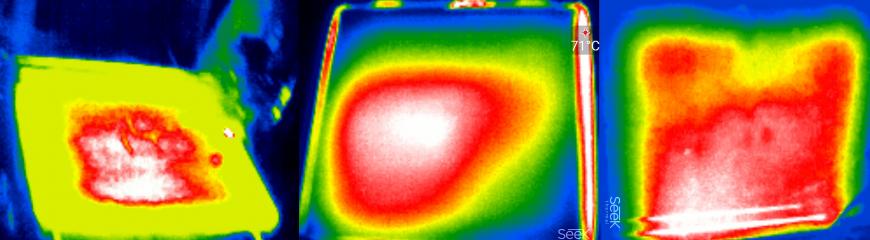

Изначально, мы крепили стол двухсторонним скотчем, но не то. Вот тепловая картинка одного и того же стола: первый - скотч, второй - просто стекло, третий - силикон.

Теплопроводность воздуха при 100 градусов Цельсия составляет 0,03 Вт/(м*град). А теплопроводность самого обычного силикона - 0,12. Т.е. в 4 раза выше. Можно найти силиконы (силиконовые резины) с теплопроводностью до 1,0 Вт/(м*град), и даже выше. Но они продаются бочками :(.

У воздуха в межстоловом пространстве есть еще одна вредная привычка: он подвижен. А если есть еще и обдув, сквозняки, то мы теряем много энергии впустую.

Мне еще мешают любые лишние детали в рабочей зоне, просто до нехороших слов. А родную речь надо беречь.

- Повышается КПД стола за счет снижения теплопотерь;

- Повышается скорость нагрева за счет повышения теплопередачи и снижения теплопотерь;

- Повышается ресурс нагревательного элемента за счет устранения локальных перегревов;

- Можно повысить удельную мощность нагревательного элемента (повысить напряжение питания выше рекомендованного) за счет лучшего отвода тепла;

- Повышается жесткость стола;

- Ничего не мешает в зоне печати полету печатного органа ;)

Низкий модуль упругости (малая жесткость) силикона позволяет независимо расширятся столу и нагревательному элементу, при этом обеспечивая достаточную конструктивную жесткость. Что весьма зачетно для дрыгостолов.

В комментариях к статье boroda003 прозвучали опасения больших финансовых трат в случае разрушения стекла. Честно говоря, пользуюсь стеклами не первый год и все целы. Но жизнь многогранна.

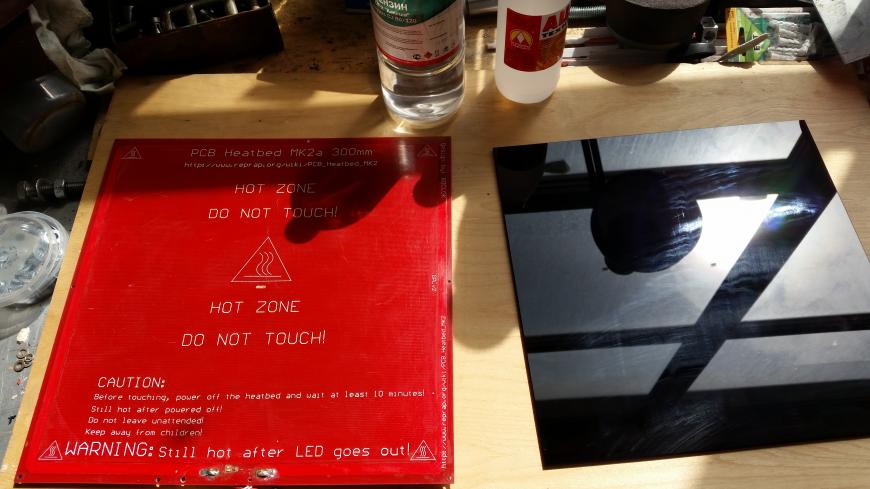

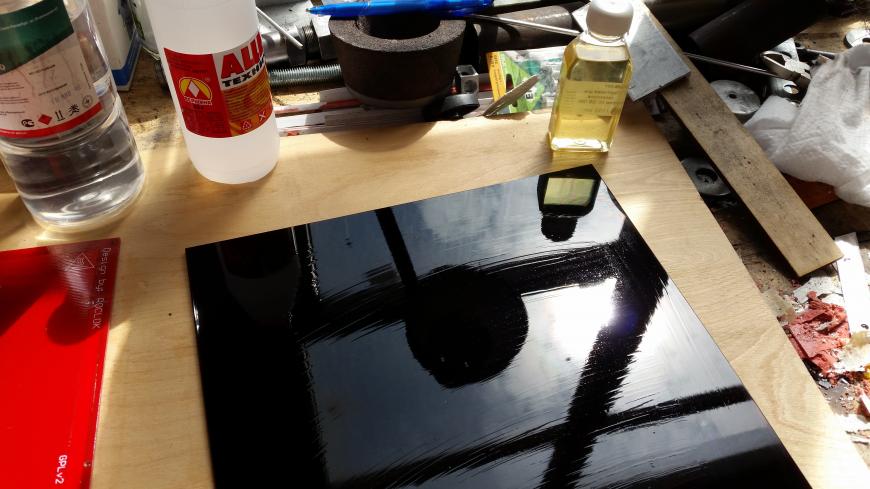

И тут как раз подошли новые стекла, поражающие своей черной гламурностью. Когда я начинал эту историю с силиконом, я опасался, что такой скользкий товарищ как силикон, да еще с не менее скользким стеклом, дружить будет недолго. Даже в начале специально делали различные сумасшедшие режимы нагрева, со сквозняками и промышленным вентилятором. Нет, отслоений не было, по крайней мере там, где их не было в самом начале. Дело в том, что я специально сделал несколько пузырьков, чтобы посмотреть, что будет. Да ничего.

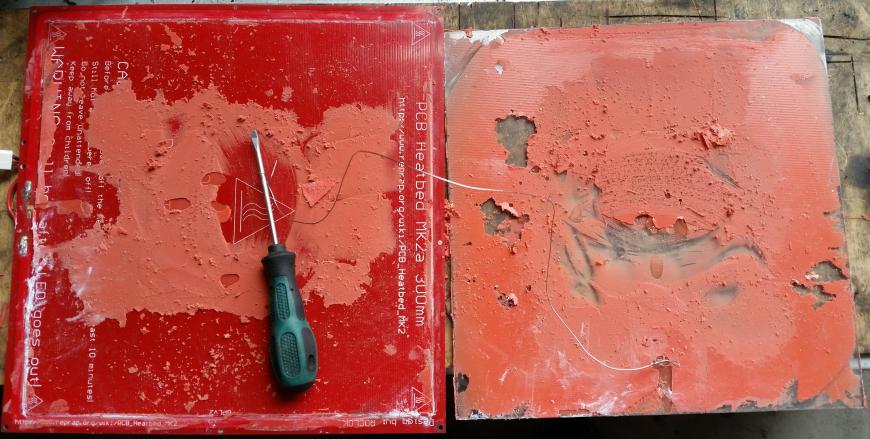

И вот, вооружившись струной, мы стали разделять стекло и нагреватель. Увы, силикон оказался сильней. Далее пошел в дело шпатель, который и победил любовь этих двух.

После чистки нагреватель как новый

Таким образом, экспериментально доказано, что ничего столу этому не сделается!

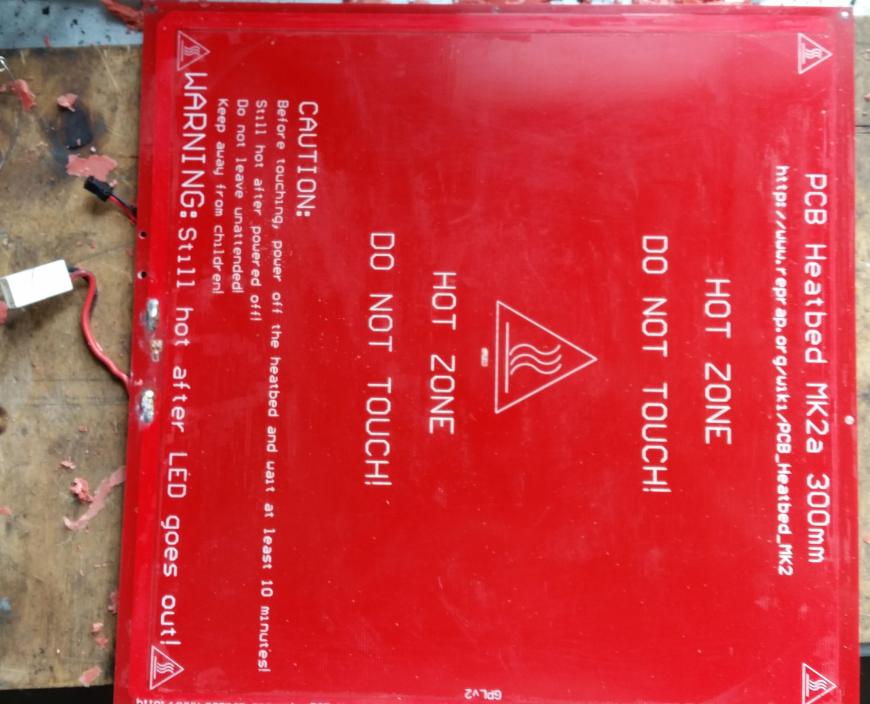

Теперь восстановим рабочую конструкцию. Печатной поверхностью у нас будет стеклокерамика, которую разбить можно только целенаправленно. А всякие там термоудары ей побоку. Народ юзает примерно такие столы под брендом 'ситалл' , 'ситалловое стекло', хотя это просто каминное стекло. Мой вариант чуточку ровнее, чуточку полированей, заточен под грязь и прочую неожиданность, типа пролитой воды на включенный стол. Обычный вариант 'ситалла' вы можете приобрести по 2 р/см2, если надумаете.

- Нагревательный элемент, он же крепление стола к принтеру - тут кто во что горазд, каких-то требований специальных нет.

- Стекло (керамика), ситалл, ситалловое стекло, боросиликатное стекло. Можно и обычное, но уж очень оно капризное.

- Двухкомпонентный силикон. Однокомпонентный не подойдёт - ему нужна влага из воздуха. Есть у меня мысль по поводу порошка из силикагеля, хорошо пропитанного водой (голубой цвет которого), тока не буквально, а парами! Если его смешать с однокомпонентным силиконом, то должно получится. У меня есть опыт получения пеносиликона с помощью кулинарного разрыхлителя. При нагреве последний выделает влагу, которая и полимеризует силикон. Но и углекислый газ, который делает пену. По идеи, силикагель отдаст только воду. В общем,

Эдисонэксперимент рулит. - Адгезив, он же грунт, он же праймер для лучшего сцепления силикона со стеклом и нагревателем. Тут нужно консультироваться у продавца силикона или опять

у Эдисонаэксперимент. - Бензин 'Галоша', ацетон - их, думаю, не нужно представлять. Возможно, потребуются другие растворители для определенных типов адгезива.

Подготавливаем рабочее место, помним, что у нас ограниченное время и что-то найти времени не будет.

Обезжириваем бензином, а затем ацетоном. Такая последовательность себя оправдала. Далее наносим адгезив (праймер), просто протерев безворсовой тряпочкой, намоченной оным наши поверхности.

Пока он будет схватываться (для моего надо 30 мин), мы готовим силикон для нанесения. Рекомендую поставить на видное место часы - так легче нервной системе. Количество силикона считаем из расчета требуемой толщины слоя. Я брал из расчета 0,5 мм. На видео будут видны незаполненные уголки, но на самом деле они заполняются за счет капиллярного эффекта. Главное, чтобы было достаточно силикона. Иногда я делаю буртики, чтобы силикон не разливался, но и мне свойственна лень ;). Процесс несложный, но, как говорится, один раз увидеть, чем прочитать.

Как видите, уголки вполне пролились. Силикон крепчает часов эдак 72, поэтому легко удаляется в первые сутки.

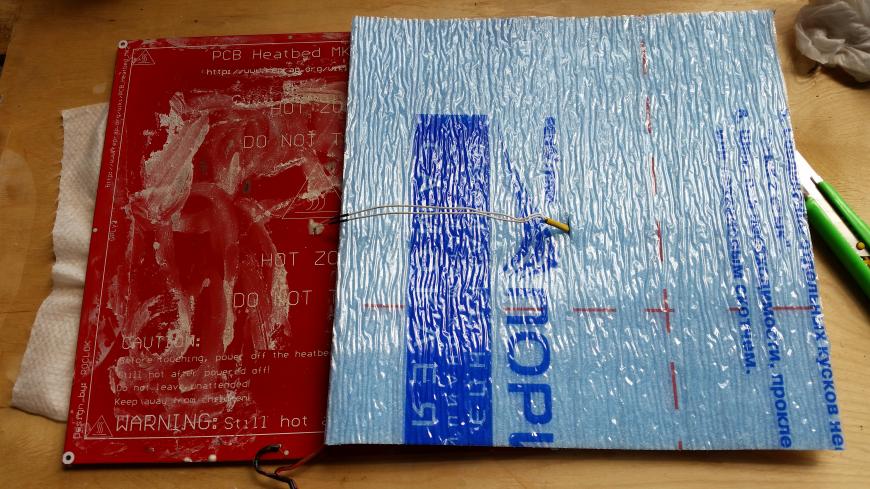

Готовый стол лежит на заготовке пенополипропилена (ППП). Его я буду использовать для теплоизоляции низа стола. Это позволит снизить утечки и оградит железо принтера от излишнего нагрева. Я смог найти только 6мм-тровый фольгированный для систем кондиционирования. Его в два слоя и наклеим. В первом слое делаем дырочку для термистора, а провод от него пропускаем между слоями пенополипропилена. Почему в два слоя? Можно больше, сколько позволит высота крепление стола. Почему пенополипропилен? У него рабочая температура до +150°C, что покрывает все наши задачи. Выдержит ли клей? Пока держит. Да и выхода у него нет. На следующем фото видны остатки предыдущего - он просто полимеризовался, но стойко держал.

Подпишитесь на автора

PEI покрытие стола для 3д принтера

-Ультрабаза

-Голубая наклейка two trees идущая в комплекте с принтером

-PEI от Energetic 3d

-Стекло.

Начал знакомство с покрытиями столов 3д принтеров я с ультрабазы принтера dexp. Хорошее покрытие, мне понравилось. Обычно мазал клеем-карандашом.

Далее купил two trees sapphire plus родная синяя наклейка оказалась полным барахлом, к ней не липнет ничего.

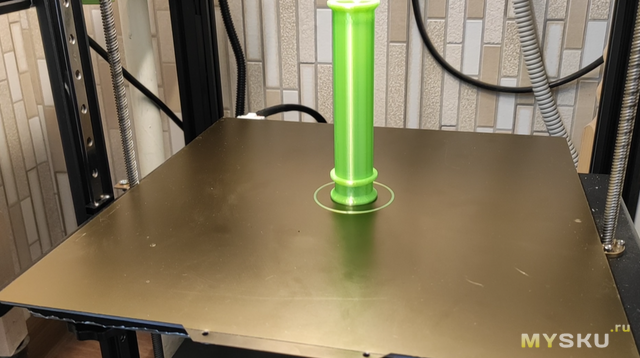

В качестве замены купил PEI от Energetic 3d. С одной стороны гладкий с другой шершавый + магнитное основание.

Первое впечатление на гладкой стороне офигенно, на шершавой отлипает все.

Через несколько месяцев уехал в командировку и там печатал на bizon2 со стеклом и 3д клеем пикасо. Обплевался, по сравнению с PEI стекло барахло, даже с клеем Пикасо. PLA липнет очень плохо.

Начну с недостатков

Я выяснил что шершавая сторона у меня недостаточно спечена на фото это видно как песок на поверхности, на самом деле это недорасплавленный порошок PEI. Также в процессе производства 2 песчинки PEI попали на противоположную сторону листа под гладкую наклейку PEI.

Продавец предложил бесплатно выслать новую наклейку PEI, я поразмыслив решил доплатить за стальной лист (тонкий листочек PEI вряд-ли бы доехал целым, кроме того я слышал отодрать PEI от стального листа крайне затруднительно) и мне выслали односторонний стальной лист с наклеенным PEI по цене наклейки.

Рассмотрим что такое PEI и какие виды бывают.

PEI это специальный полимер который размягчается примерно при 240 градусах. Насколько я понял принцип работы этой технологии: при укладке первого слоя во время 3д печати расплавляется верхний слой PEI и спекается с расплавленным филаментом выходящим из сопла.

Практический опыт показывает: чем выше температура, тем лучше прилипание. Некоторые пользователи в отзывах пишут что отрывали PETG вместе с PEI, но у меня такой проблемы нет. (я чуть снизил температуру стола для petg — 65 градусов)

Покрытие состоит из 3х частей

-Магнитная наклейка — плоский магнит с наклеенным 3М скотчем он приклеивается на нагревающий стол.

-Стальной лист

-Наклейка PEI

Наклейка PEI может быть наклеена на заводе, а может быть положена рядом (обычно такое лот дешевле на 1$)

На стальной лист PEI может быть нанесен с 1 или 2х сторон.

-PEI бывает шершавым это когда на лист насыпают порошок PEI, засовывают в печь и он он запекается. Называется порошковое покрытие.

-Eсть гладкий PEI, это когда берут тонкий лист PEI и приклеивают на стальной лист (сам никогда не клеил поэтому каким образом происходит приклеивание не знаю)

Магнитное основание — наклейка тоже бывает разным: высокотемпературным (130 градусов) и низкотемпературным 85 градусов, так что внимательно читайте описание. (у данного продавца все магниты высокотемпературные насколько я понял)

Мой личный опыт использования

Поскольку шершавая сторона у меня была недоспечена, я думал что это песок и боялся повредить сопло, поэтому устанавливал большой зазор между столом и как следствие прилипало плохо.

Торчащие песчинки PEI на шершавой стороне я сточил мелкой шкуркой (потому что песчинки осыпались и впивались в магнитное основание)

Моя любимая сторона гладкая, на текущий момент я распечатал уже наверно 400 деталей и почти все на гладкой стороне и не вижу почти никакого износа.

Но иногда нужна шершавая сторона например для ножек, или когда нужно снизить прилипание к столу, когда печатаю ABC.

В основном я печатаю PLA или PETG стол грею до 55 и 65 градусов соответственно.

Когда начал печатать ABC стол грел до 95-100 градусов и на гладкой стороне ABC прям въедается в PEI нужно быть очень аккуратным с настройкой высоты стола. У меня еще и стол искривляется при нагреве до 100 градусов. После первого прогрева стола до 100 градусов по ощущениям магнитная сила упала раза в 2, но этой силы по прежнему достаточно и еще сильнее магнитная сила не падает, печатал уже раз 10.

Недавно печатал ABC и на ходу начал регулировать высоту стола не в ту сторону, поэтому покрытие попортил (на фото справа сверху).

В общем покрытием очень доволен, магнитное основание это круто, очень удобно и быстро снимать модели. Стальной лист можно снять с горячего стола, из-за его малой толщины он довольно быстро остывает, снять деталь, примагнитить лист на место и уже через пару минут печатать следующую деталь

В данном магазине не очень хорошее описание лотов и их наплодили дикое множество, как будто специально чтобы запутать покупателя. Не всегда понятно что представляет из себя лот, есть там магнитное основание или нет, приклеено PEI покрытие к стальному листу или просто идет в комплекте, так что читайте внимательно или спросите у продавца. Во время скидок цена чуть снижена 42$, обычная цена 48$ за двухсторонний стальной лист с приклеенным на заводе гладким PEI с одной стороны и текстурированным PEI с другой стороны + магнитное основание, все размером 310*310. Размер имеет значение, более маленькие размеры прилично дешевле.

Товар куплен за свои деньги.

Видео обзор снятый чуть ранее.

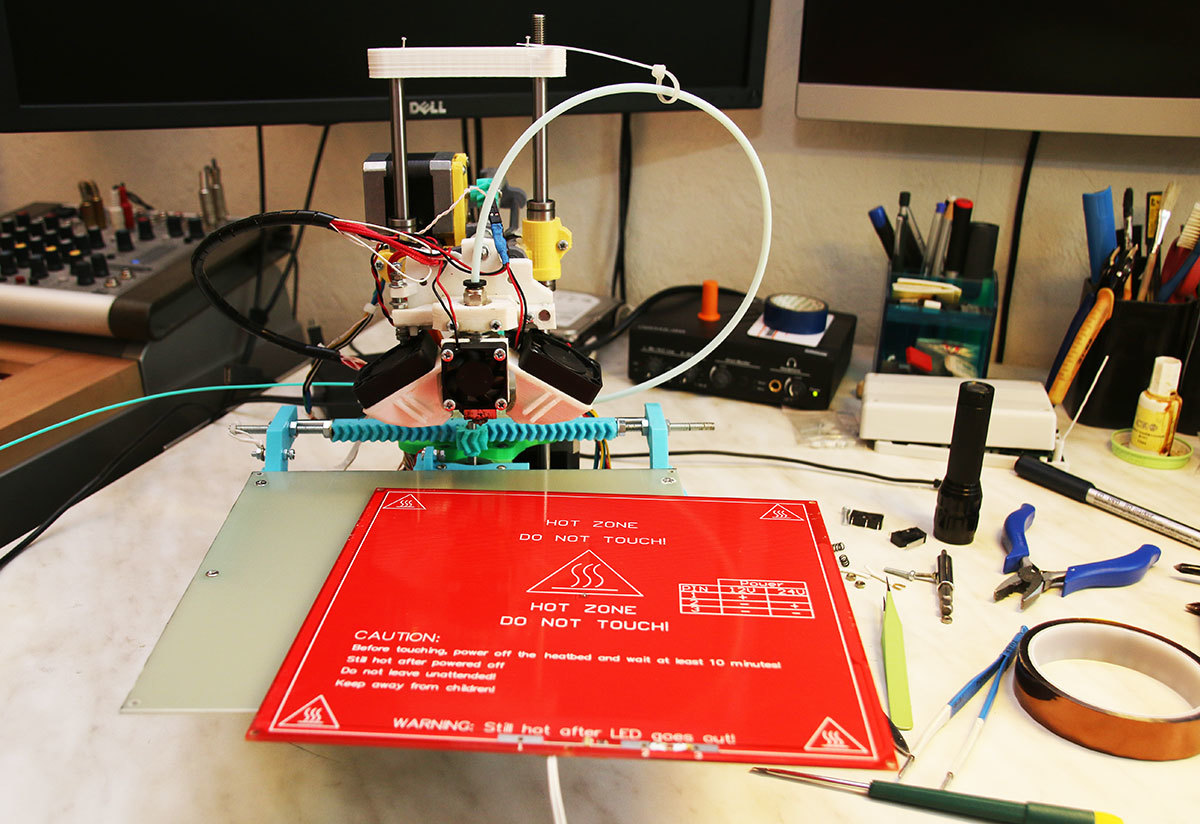

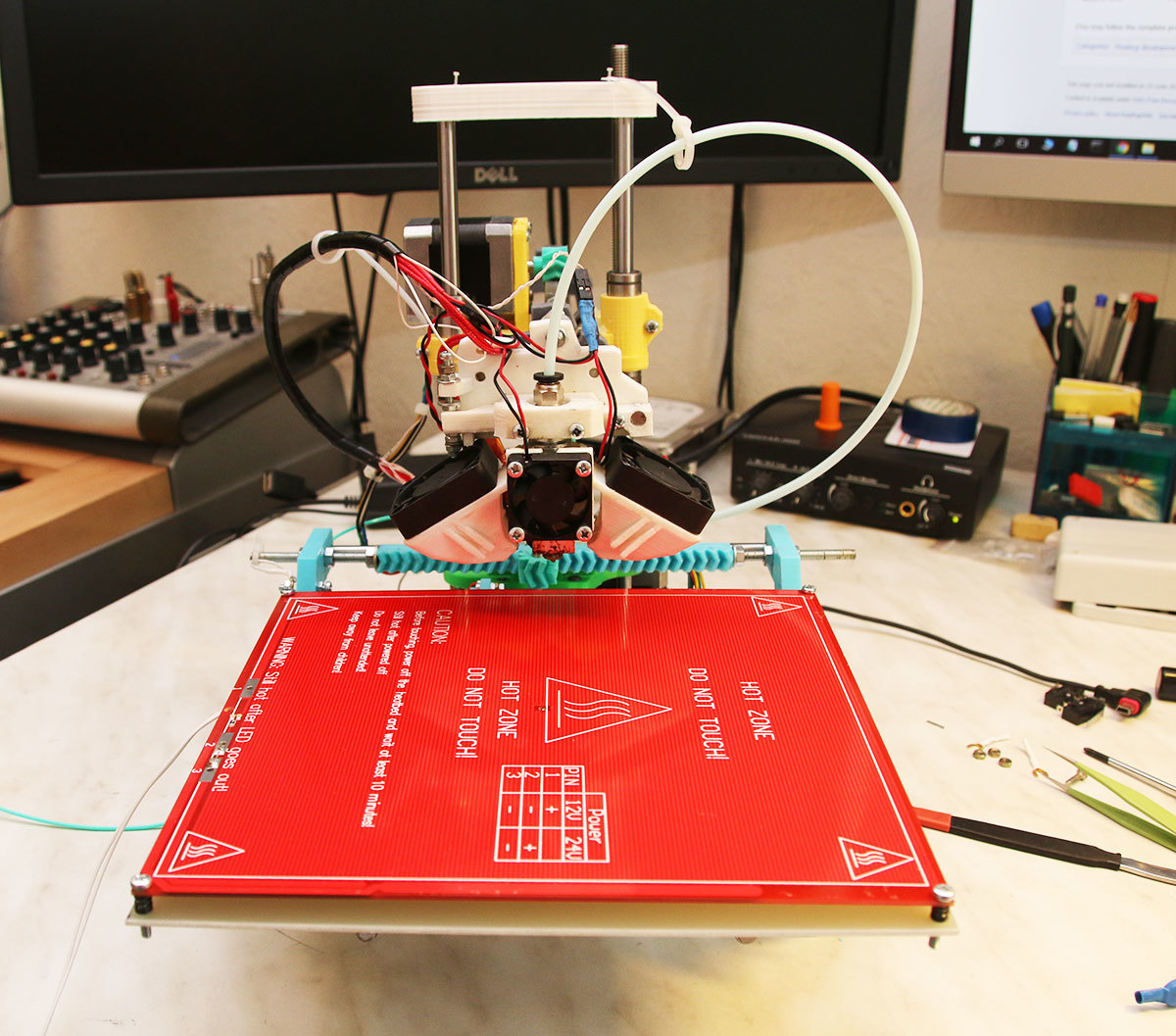

Делаем горячий стол для 3D принтера MC2

В предыдущей статье я писал о печати пластиком ABS на холодном столе 3D-принтера МС2 от Мастер Кит.

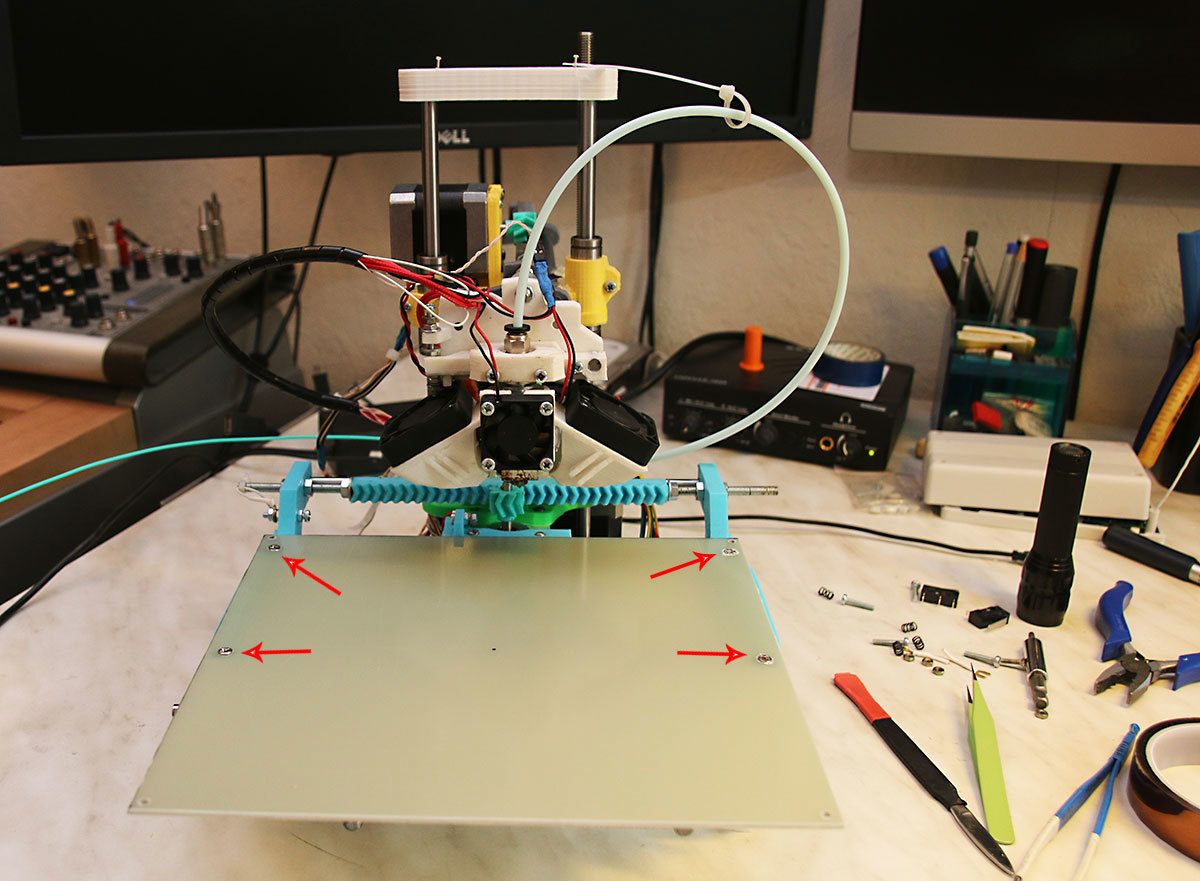

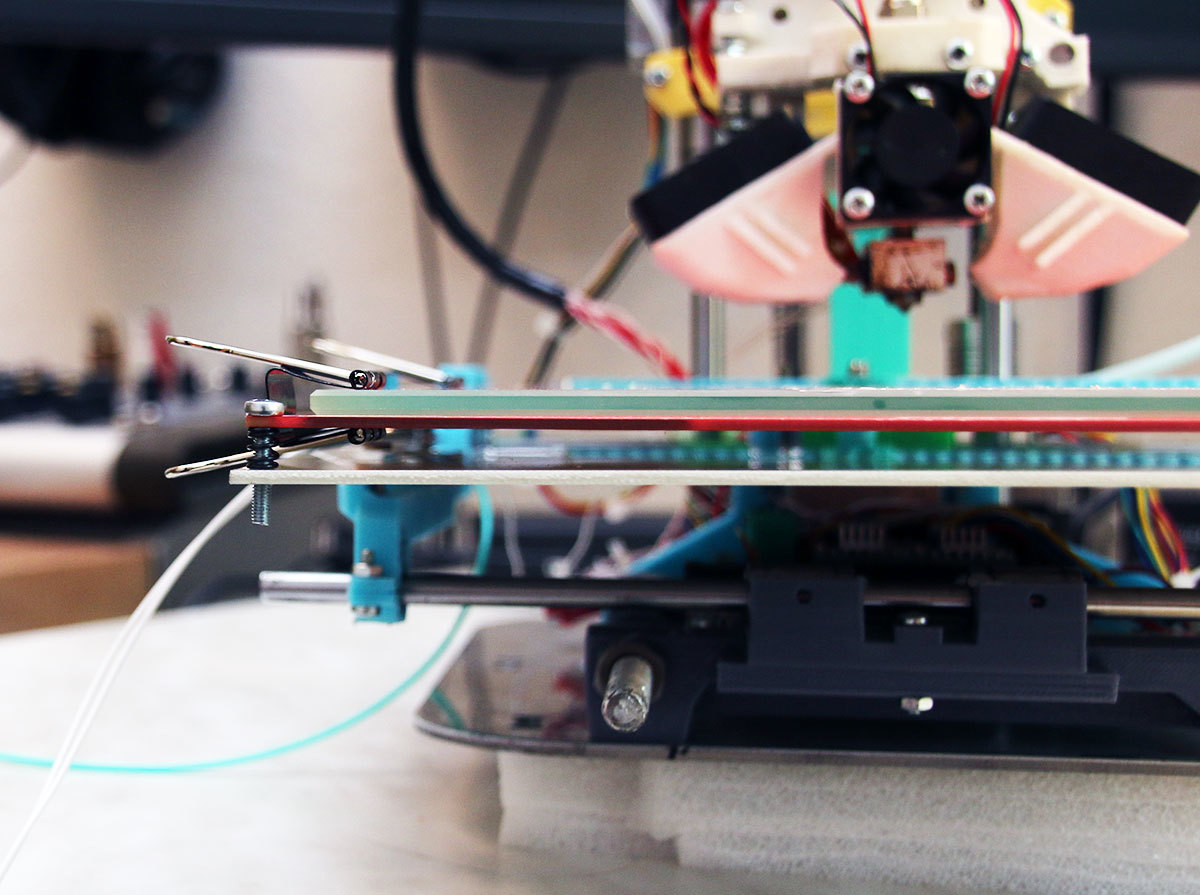

Покопавшись в шкафах, нашел кусок стеклотекстолита. Хороший, ровный, толщиной 2мм. Отпилил от него квадрат 220x220мм. (Размер нагревателя – 214x214мм.) И, недолго думая, просверлил в нем 4 отверстия для винтов M3х10 с головкой впотай для крепления текстолита к штатным держателям стекла и 4 отверстия для крепления нагревателя. В деталях для крепления стекла просверлил отверстия 2,5мм и привернул текстолит винтами как саморезами.

Теперь надо через пружинки прикрепить нагреватель к текстолиту. Какое-то время размышлял, как сделать так, чтобы гайки регулировочных винтов были зафиксированы, но потом решил обойтись вообще без гаек. Нарезал резьбу M3 прямо в стеклотекстолите, получилось где-то 4 витка. Попробовал несколько раз вкрутить-выкрутить подпружиненный винт. Если делать это аккуратно, резьба вполне держит, не деформируется. Посмотрим, как решение будет вести себя при длительной эксплуатации; если резьба испортиться, наклею на текстолит металлическую гайку-шайбу с резьбой M3, можно из ABS напечатать фиксатор, или еще что-то в этом духе.

Стекло для печати – как же без него – удобно крепить канцелярскими зажимами для бумаги. Их можно найти в любом писчебумажном отделе. Вот такой бутерброд получился. Довольно увесистый, надо сказать. Решил, что надо бы уменьшить в связи с этим ускорения по оси Y, а заодно и X. Лезем опять в прошивку. И уменьшаем вдвое следующие параметры в Configuration.h (указаны новые значения):

Наверное, будет чуть медленнее печатать, ну и ладно, мы не торопимся.

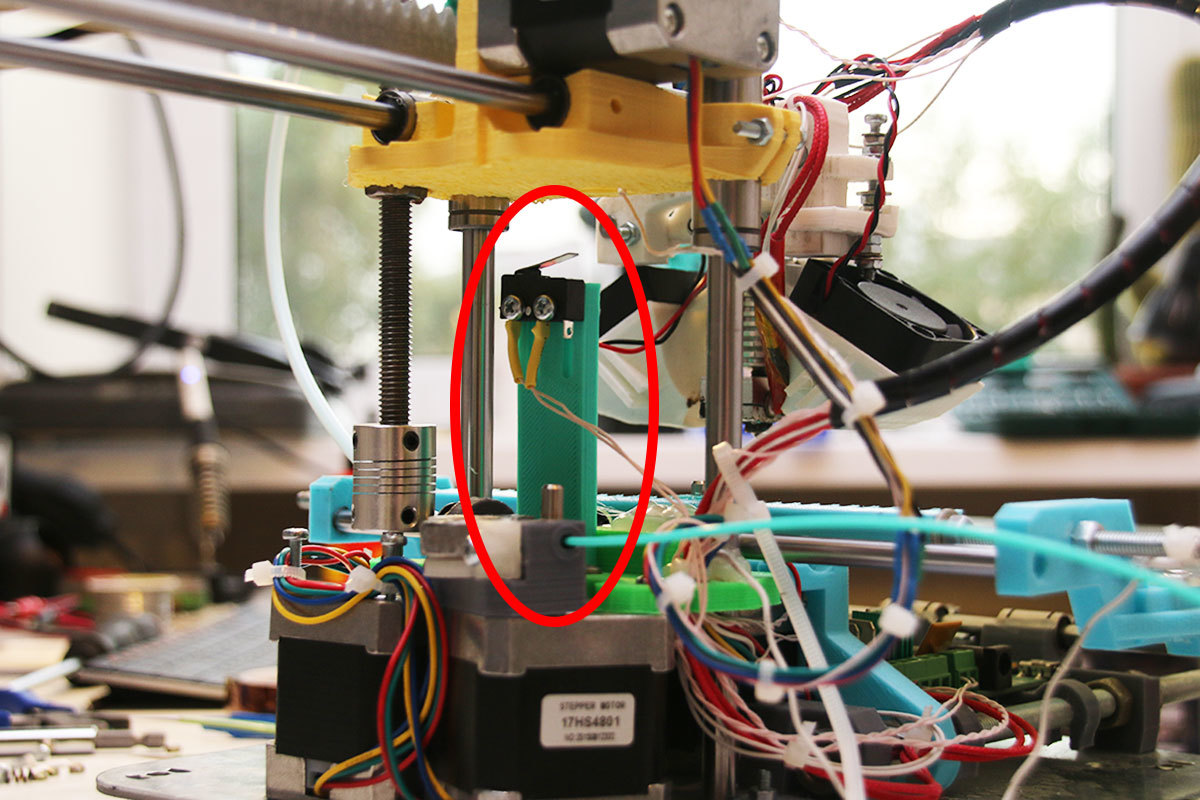

Для того, чтобы исключить влияние крепления экструдера на точность позиционирования и в полной мере реализовать возможность регулировки стола, я решил жестко закрепить экструдер в его держателе, для чего просверлил насквозь детали его крепления и стянул винтами. В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В качестве блока питания, с учетом увеличившего на 10A (!) тока потребления использовал бесхозный блок питания от старого компьютера мощностью 350Вт. Он дает ток 15A на желтом проводе 12В. Нагреватель подключаем к выводам D8 платы управления. Проверил напряжение при полной нагрузке, держится на уровне 11,5-11,6В. Блок не греется. Годится!

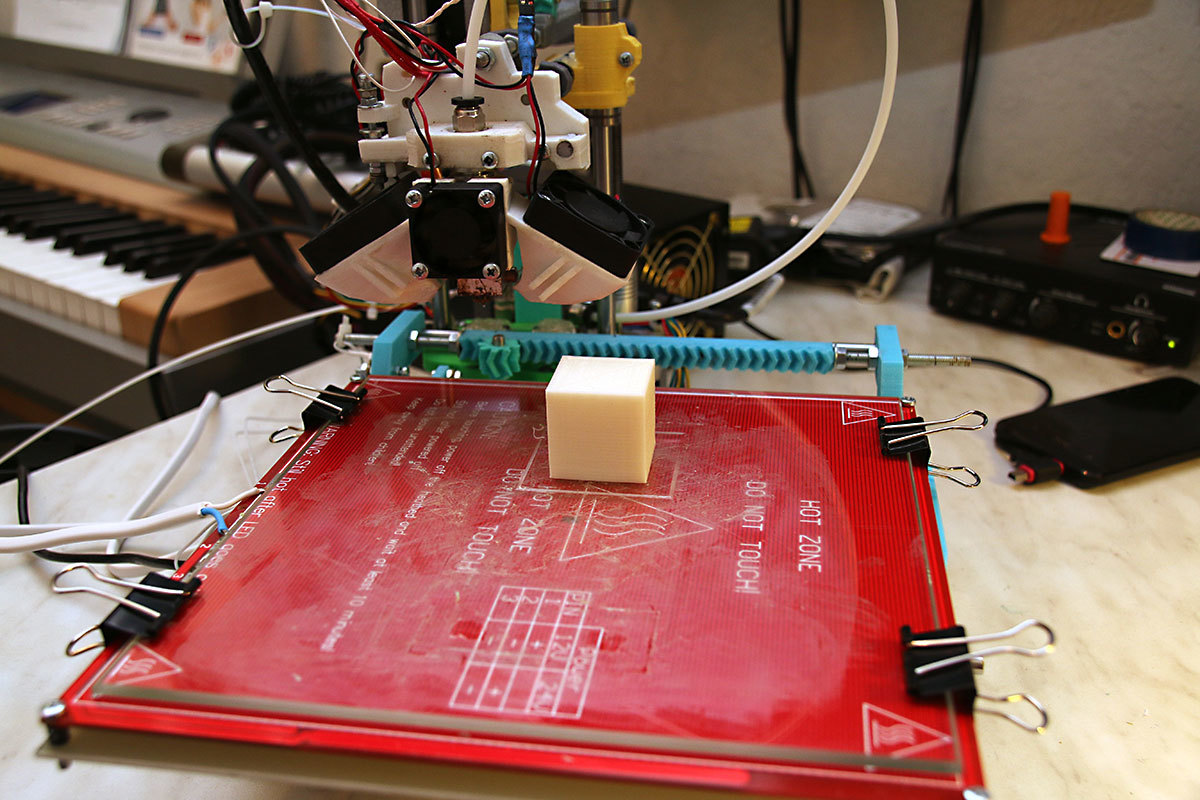

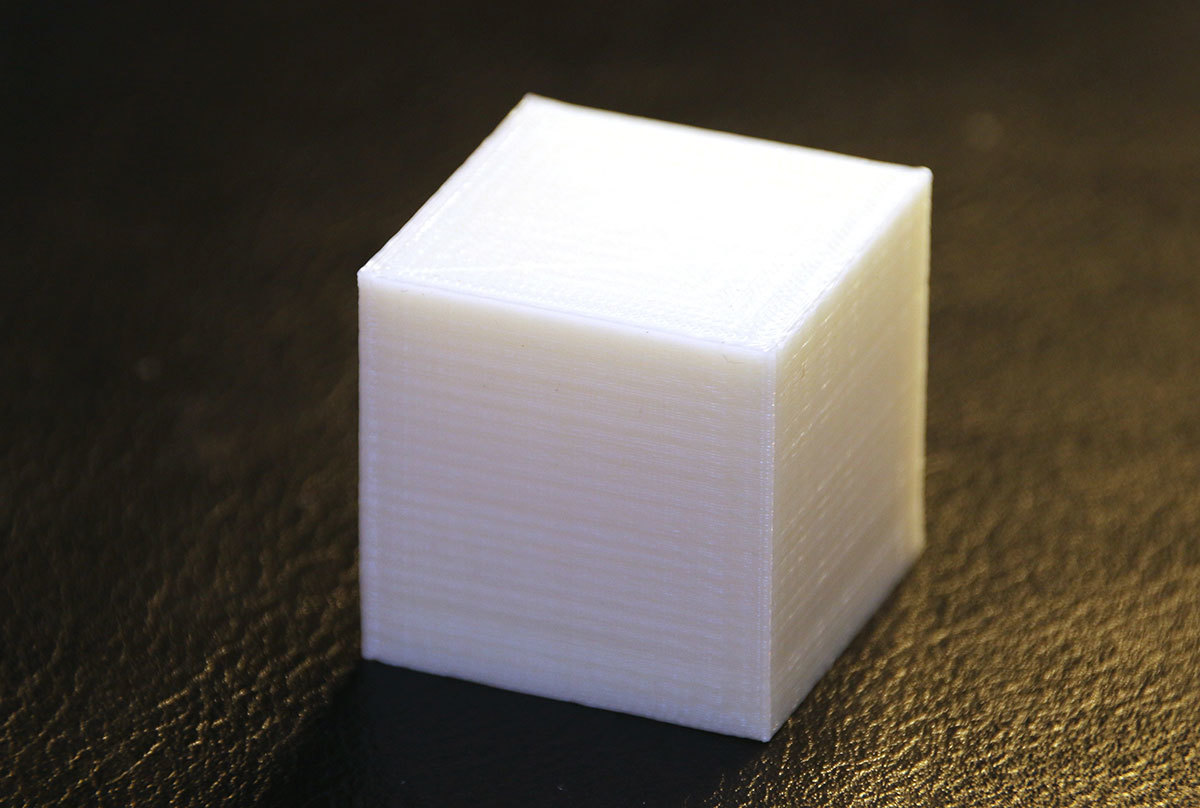

Попробуем теперь что-нибудь напечатать ABS-ом. Тестовый кубик 30x30мм, например. Видим в RepetierHost: 100 градусов на столе, 250 на экструдере. Слой 200мкм, обдув выключен.

Пованивает немного, но с открытым окошком вполне терпимо. По мне, так пусть пахнет, даже приятно!

Получился вполне пристойный кубик, согласитесь! Кстати, при печати обдув детали не включал, так так это охлаждает экструдер градусов на 10.

Остался доволен качеством печати, но через некоторое время сообразил, что своими экспериментами закрыл себе доступ к плате управления! Ток драйверов порегулировать или переключить что…вот засада. Оказалось, если ослабить крепления и аккуратно вынуть полированные валы, по которым перемещается стол, то он замечательным образом снимается и открывает доступ к плате. При этом все настройки стола с пружинками вполне сохраняются. Уф!

Так пока и не решил, какая калибровка мне больше нравится, автолевелинг или пружинки на столе…

Читайте также: