Вакуумный стол для литья

Обновлено: 21.05.2024

Вакуумный стол для станка с ЧПУ – один из самых популярных на сегодняшний день способов для крепления полномасштабных листов и заготовок для проведения дальнейших работ. Размеры и виды таких поверхностей могут отличаться в зависимости от размеров устройства и заложенной в них функциональности, а сама рабочая поверхность всегда равномерно поделена на сектора.

Что такое вакуумный стол для ЧПУ и зачем нужен?

Для эффективной работы на лазерных и фрезерных станках с компьютерным управлением с использованием плоских деталей больших размеров крайне необходим вакуумный стол. Такое оборудование имеет высокую стоимость и далеко не всегда отвечает запросам потребителя. Поэтому нередко обладатели станков с ЧПУ конструируют такие столы самостоятельно, с учетом индивидуальных потребностей и размеров заготовок, которые будут на нем обрабатываться.

Для того чтобы работа на станках с ЧПУ шла с высокой точностью, необходима поверхность, которая способна надежно зафиксировать обрабатываемые материалы. Вакуумный стол может выполнить эту функцию за счет сильного прижатия изделия к поверхности, предотвращая незапланированные оператором перемещения, и делая работу на станке более точной и соответствующей загруженному макету. Кроме того, стол обеспечивает нагрев до необходимой температуры. Такое оборудование более функционально, чем магнитный стол, который подходит лишь для обработки металлических заготовок.

Прижимная сила в таких устройствах создается за счет разницы давлений, которая возникает между разреженной средой (вакуумом), образующимся под деталью, и давлением атмосферного столба, который прижимает деталь к столу. В зависимости от того, насколько большую поверхность имеет такой стол, прижимная сила может быть равна до одного килограмма на 1 квадратный сантиметр поверхности.

ВАЖНО! Надежность фиксации материала к столу прямо пропорциональна его площади.

Вакуумные столы служат мощным подспорьем в работе на станках с ЧПУ, обеспечивая эффективную фиксацию материала во время обработки, не давая режущим инструментам сдвинуть деталь и исключая необходимость ее ручной фиксации струбцинами или саморезами.

Вакуумные столы эффективны при работе с материалами следующих типов:

- все типы пластика;

- композитные материалы;

- органическое стекло;

- древесина;

- металлы.

Использование удерживающих устройств этого типа позволяет обрабатывать максимально тонкие листы материала, не деформируя их при этом.

Достоинствами вакуумных столов являются:

- Снижение временных затрат на крепление заготовок (более чем на 70 %).

- Снижение риска деформации материала при обработке тонких листов.

- Возможность безвибрационного зажима гнущихся материалов.

- Возможна фиксация неметаллов, в отличие от столов магнитного типа.

- Высокие показатели прижимной силы.

Принцип работы и конструкция вакуумных столов

Основополагающим принципом работы вакуумного стола является создание безвоздушного пространства за счет откачивания воздуха из камеры, образованной рабочими камерами и деталью. Фактически на обрабатываемый материал воздействует не сам вакуум, образованный устройством, а атмосферное давление, которое обеспечивает прижимание заготовки к рабочей поверхности.

Сила воздействия различается в зависимости от типа и мощности насоса, установленного в механизм, но она не может превышать показатели давления атмосферы.

Существует несколько типов конструкций вакуумных рабочих поверхностей:

- Решетчатые. Камеры здесь образуются продольными и поперечными канавками, нанесенными на рабочую поверхность и образующие при этом замкнутый контур. Если требуется фиксация деталей, которые обладают меньшим размером, чем площадь стола, используется специализированный уплотнитель, которые должен быть уложен в канавки по периметру зоны зажимания.

- Желобковые (шлицевые). В таких столах предусматривается наличие только продольных борозд. Столы данного типа могут быть использованы для фиксации деталей небольшого размера с невысокими показателями тангенциальных усилий при обработке, например: сверления отверстий, нанесения гравировки и др. При работе обязательно наличие запирающих контуров.

- Пористые. Конструктивной особенностью является наличие микропористых вставок, которые способствуют распределению усилий прижатия по всей площади обрабатываемой детали. Устройства позволяют фиксировать даже самые тонкие материалы (фольгу и др.)

- VAC-MAT. Рабочее поле разделено на множество автономно действующих вакуумных камер, что позволяет выполнять сквозное сверление, фрезеровку и т. д. Такие вставки быстро изнашиваются и являются расходным материалом.

- FLIP-POD. Конструкция стола предполагает наличие множества присосок с высоким разрежением. Она предназначена для фиксации заготовок, обладающих высокой массой и неровной поверхностью.

Материалы и инструменты для создания вакуумного стола для ЧПУ своими руками

Перед тем как приступить к сборке вакуумного стола своими руками, следует оценить, какие работы на станке ЧПУ будут выполняться в дальнейшем. Играют роль и материалы, которые будут использоваться. В процессе создания проекта необходимо найти баланс между площадью воздействия прижимной силы и силой, которая будет воздействовать на каждый из участков (чтобы избежать деформации материала), определить мощность требующегося насоса и т. д.

Для того чтобы собрать стол самостоятельно, потребуются следующие материалы и инструменты:

- лист из дерева или металла нужного размера;

- металлический профиль;

- вакуумный насос;

- элемент нагрева;

- управляющий блок;

- дрель;

- набор гаечных ключей;

- паяльник;

- отвертка.

Этапы изготовления

Проектирование и выбор заготовки

Для того чтобы собрать вакуумный стол для станка с компьютерным управлением самостоятельно, в первую очередь необходимо разработать чертеж. Размеры для его создания можно взять из каталогов, а образцом выбрать любой из продуктов массового производства.

Чаще всего размеры сетки берутся с шагом 12,5 мм, шириной канавки 4 мм и толщиной от 32,5 до 48 мм. Ширина плиты от края до оси первой канавки составляет 6,25 мм, что соответствует ровно половине шага сетки. Горизонтальные размеры устанавливаются произвольно, на основании размеров заготовок, которые будут обрабатываться на станке.

В продаже, как правило, встречаются цельные плиты, состоящие из одного модуля, но при создании собственного вакуумного стола пользователи могут разработать системы с несколькими вакуумными зонами.

В качестве основы могут быть использованы:

- листы фанеры (толщиной от 1,6 до 2 см);

- листы ДСП (ламинированные);

- дюралевые или текстолитовые плиты типа Д16Т или Д16АТ толщиной от 8 до 1,2 мм.

Создание рабочей поверхности и короба

Рабочая поверхность стола должна быть предельно ровной, иначе обрабатываемые детали будут копировать неровности лежащей в основе плиты. После выравнивания на листе в шахматном порядке высверливаются отверстия. Тыльная сторона материала при этом предназначается для примыкания к насосу.

Надежность конструкции обеспечивается за счет установки перегородок. Они позволяют избежать деформации стола во время его эксплуатации.

Следующий шаг – нарезка канавок в соответствии со схемой, выбранной ранее. Оптимальная глубина нарезки на начальном этапе – не более 2,8 мм. После нарезки в канавки закладывается уплотняющий шнур.

Далее идет этап изготовления трассы. Для ее создания потребуется пластиковая труба с диаметром от 2,5 до 3,2 см. Если рабочая поверхность сплошная – плита делается из двух частей, после чего стык надежно герметизируется. Трасса в таком случае подается с торцевой стороны.

Для каждой из зон устанавливается собственный шаровой вентиль, который обеспечивает автономную работу отдельных секторов.

После того как сборка трассы завершена, наступает этап сверления отверстий. Чаще всего высверливаются:

- 1 отверстие на стыке канавок (для обеспечения вакуума);

- в центре квадратов для крепления к штатному столу;

- дополнительные отверстия для фиксации заготовок с торцов.

Коробка

При изготовлении коробки повышенное внимание уделяется определению ее высоты. Это обусловлено тем, что заготовка вакуумного стола предназначается для станков с ЧПУ. Из металлических или деревянных частей создается устойчивая конструкция, на которой будет крепиться рабочая поверхность. Над рабочей зоной при этом устанавливается нагревательный элемент.

ВАЖНО! Коробку лучше всего сделать разборной – это существенно упростит ее дальнейшее обслуживание и транспортировку.

При сборке крайне нежелательно использовать подвижные соединения или недолговечные материалы.

Нагревательный элемент

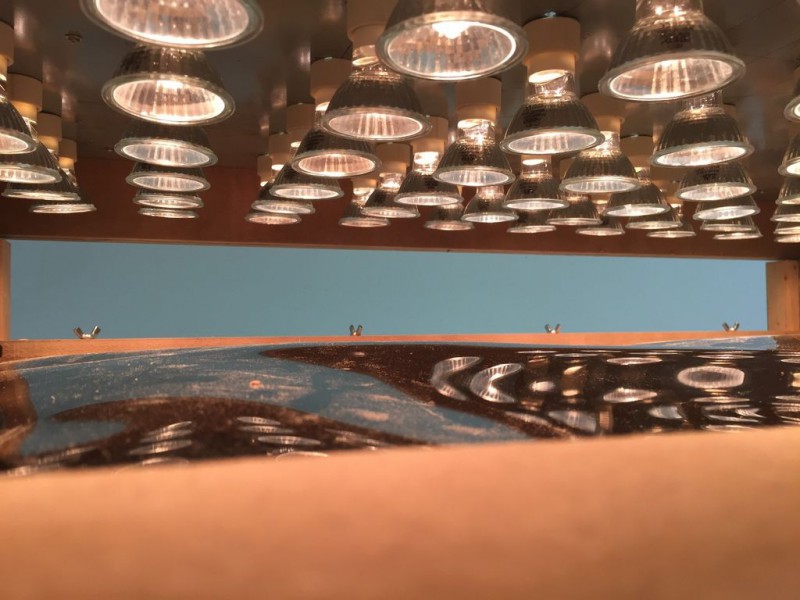

В качестве нагревательного элемента при самостоятельной сборке вакуумного стола лучше всего себя зарекомендовала нихромовая нить, но высокая стоимость не сделала ее популярной в массах. Именно поэтому при самостоятельной сборке пользователи чаще всего применяют галогеновые лампы.

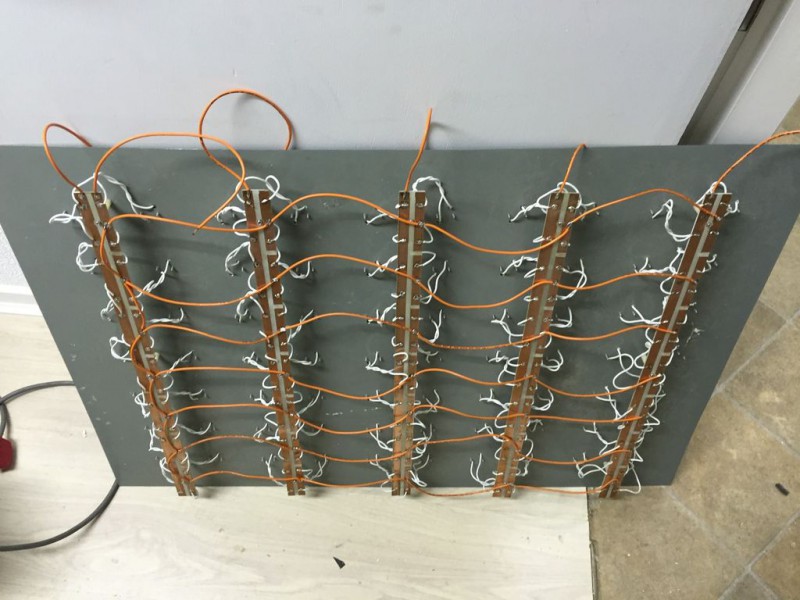

В металлическом листе просверливаются три отверстия, в них крепятся нагревательные элементы и монтируется электрическая часть. Лампы при этом необходимо соединять параллельно друг другу. Соединение обеспечивается спайкой медных проводов. Конструкция световой панели также должна предусматривать возможность ее разбора.

Вакуумный насос

Наиболее важный конструктивный элемент, который обеспечивает создание разреженной среды и надежную фиксацию деталей. Предпочтение при выборе стоит отдавать специализированным генераторам вакуума с манометрами. Если специализированный насос не может быть установлен – возможно использование вакуумных вентиляторов, несмотря на их менее высокую мощность. Если конструкция стола слишком сложна – манометр и регулятор нагрева устанавливаются в управляющий блок.

Блок управления

Электронная составляющая вакуумного стола необходима для того, чтобы обеспечивать эффективную регулировку нагрева рабочей поверхности и наиболее стабильную фиксацию деталей. Для работы потребуется:

- микроконтроллер с дисплеем;

- реле для управляющих блоков;

- датчики температуры и давления.

В минимальной комплектации требуются 2 реле (для включения и выключения насоса, а также контроля над нагреванием панели) и по одному датчику.

Если планируется создание автономно работающих секций – потребуется большее количество реле и более производительный контроллер.

Чем различаются самодельный и заводской вакуумный стол?

Рабочее оборудование, созданное самостоятельно, позволяет адаптировать устройство под нужды конкретного производственного процесса. Вакуумные столы, сделанные своими руками, позволяют учесть все нюансы обработки деталей, связанные с их размерами, а также включить все функции – от фрезерной обработки до формовочных работ. Вакуумный стол для станка с ЧПУ, собранный самостоятельно, позволяет сэкономить средства пользователя и упростить дальнейшее обслуживание устройства.

Вакуумные столы позволяют существенно улучшить эффективность производственного процесса и повысить качество изготавливаемой продукции. Это обеспечивается за счет создания мощного прижимного усилия, необходимого для достижения стабильного качества. Если станок с ЧПУ не имеет в комплектации готового стола – его можно сделать самостоятельно. Это несложный процесс, а схемы и чертежи устройств можно найти в свободном доступе в сети Интернет.

Делаем большой стол для вакуумной формовки

Доброго дня мозгоремесленники! Понадобился как-то нашей команде стол вакуумной формовки для создания разнообразных самоделок, но в продаже крупногабаритного стола не оказалось. Недолго думая мы сделали его сами своими руками!

Шаг 1: Коробка стола

Вакуумный стол это, по сути, полая коробка с множеством небольших отверстий, через которые откачивается воздух из рабочего пространства. Для создания этой коробки мы выбрали МДФ, но подойдет любой прочный листовой материал. Итак, из МДФ создаем короб стола и в лицевой панели сверлим маленькие отверстия, можно на станке, а можно как мы обычной мозгодрелью.

К коробу крепим ножки, и устанавливаем перегородки с большими отверстиями, около 7.5см. Эти перегородки будут держать плоскость стола, и не будут позволять ей прогибаться.

Шаг 2: Источник тепла

Изначально мы планировали использовать нихромовую проволоку в качестве нагревателя, но это достаточно дорого, да и труднодоступно. Поэтому мы остановились на галогеновых лампах GU10, которые дают мало света, но вот тепла дают достаточно.

В металлическом листе высверливаем отверстия под керамические патроны ламп и устанавливаем эти патроны. Далее для простоты монтажа цепи, чтобы уменьшить количество пайки, создаем из печатных плат токопроводящие дорожки, монтируем их, а уже дорожки спаиваем в цепь. Для этой панели с лампами из МДФ делаем короб со съемной мозгокрышкой для обслуживания, и соответственно помещаем световую панель в этот короб.

Шаг 3: Управление

Выбранный нами вариант источника тепла позволяет нагревать не только весь стол, но и если нужно, только некоторые его участки при формовании небольших поделок. Конечно подключение ламп при этом становиться более сложным.

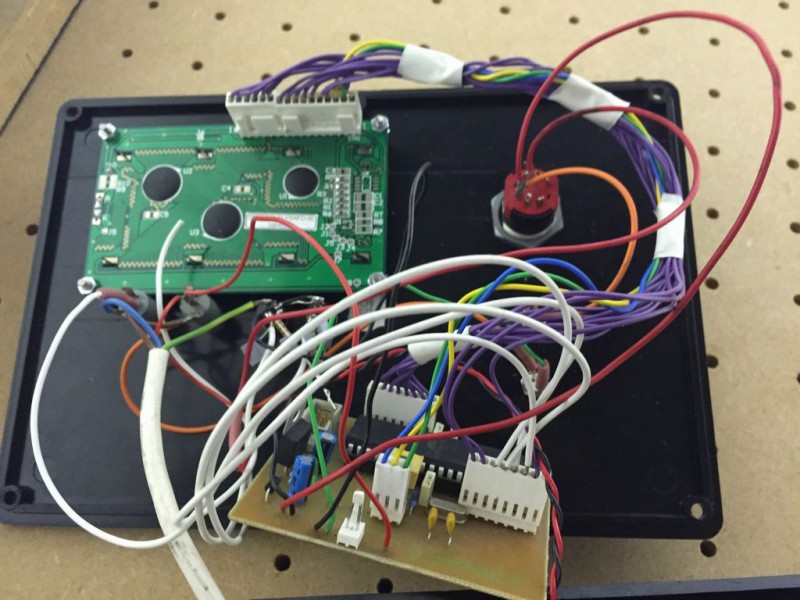

Блок управления столом состоит из нескольких элементов:

- Передняя панель на которой установлены буквенно-цифровой ЖК-дисплей, светодиодная индикация каждого нагревательного ряда, ключ включения стола, кнопка аварийной остановки работы стола, и включатели режимов работы стола.

- Плата микроконтроллера ATmega644, который работает с прошивкой, написанной на С. К этой плате подключаются датчик температуры в столе, датчик давления, ЖК-дисплей, включатели режимов с передней панели, а также реле управления мощностью нагревателей (линиями лампочек).

- Плата контроллера переменного тока, которая синхронизирует сигнал от микроконтроллера, симистор и линию переменного тока.

- Плата с реле, которая состоит из 6-ти электромеханических реле, управляемых микроконтроллером. Одна из реле включает вентилятор, а остальные линии нагревателей.

- Плата реле нейтрали, которая состоит из 7 реле, управляемых микроконтроллером и подключающие линии нагревателей к нейтральному проводу, а также датчик температуры в пространстве стола.

- Симистор, состящий из двух оптоизолированных тиристорных твердотельных реле, рассчитанный на 20А, 240В, который регулирует вентилятор и нагрев пространства стола.

Шаг 4: Установка опор

На наш короб стола поделки, а он, кстати, размером 600х900мм, монтируем опоры для панели нагревателей и устанавливаем саму панель с лампами. Так же делаем рамку для пластика и вставляем ее в опоры на подшипники, места соединения короба стола и рамки уплотняем изоляционной пористой лентой.

Шаг 5: Вакуумный вентилятор

К нижней стороне короба мозгостола крепим источник вакуума, попросту вентилятор. Для своего вакуумного вентилятора мы сделали дополнительную пластину из МДФ и с ее помощью, а так же с помощью неопреновых прокладок, установили его.

Шаг 6: Окончательная сборка и тестирование

На заключительном этапе подсоединяем все элементы, проверяем все ли правильно установлено и переходим к тестированию. В рамку вставляем лист пластика для формования, включаем стол и формуем!

А вот как функционирует наш стол:

Удачных самоделок и надеюсь, наше руководство поможет вам в этом!

Продукция

Вакуумные столы – это вид технологической крепежной оснастки, который, на ряду с магнитными столами, является примером использования альтернативных методов удержания заготовок перед традиционным механическим крепежом.

Практическое применение вакуумных столов на современных станках с ЧПУ переводит производство на новый качественный уровень, позволяя увеличить точность изготовления деталей и повысить производительность основного оборудования. Например, при групповой обработке на вакуумном столе производительность станка может увеличиться в 2-3 раза!

В настоящее время вакуумный прижим является практически безальтернативным средством по удобству применения, точности позиционирования и качеству готовых изделий при обработке тонкостенных деталей типа корпус, лицевых панелей приборов, авиационных панелей и композитов.

Производственно-технический центр «ВЕКТОР» является поставщиком полного спектра самых современных и технологичных вакуумных столов для заводов приборостроения, авиастроения, электромеханики и предприятий ВПК.

- Фрезерование корпусных деталей из сплавов алюминия;

- Фрезерование и гравирование лицевых панелей приборов;

- Фрезерование авиационных панелей;

- Фрезерование композитных материалов;

- Шлифование и фрезерование титановых листов;

- Шлифование стали, стекла и керамики;

- Групповое фрезерование и одновременное разделение корпусных компонентов из одной заготовки.

- корпусные детали с тонкими стенками, (закрепление в тисках приводит к короблению)

- заготовки, обрабатываемые по контуру (механические прижимы закрывают зону обработки);

- тонколистовые заготовки (вибрация деталей при обработке, подрывы);

- деформация не жестких закрепляемых участков детали при локальном механическом креплении;

- поочередная обработка мелких деталей на станке значительно уменьшает его производительность.

Принцип действия вакуумных столов

Принцип работы вакуумной оснастки основан на создании области перепада давления, на границе которой и установлена заготовка. При этом на нее действует прижимающее усилие, создаваемое атмосферным давлением, что при нормальных условиях равно 760 мм рт. ст., и составляет около 1 кгс/см2. То есть, на пластину размером 20х30 см будет действовать усилие прижима, равное 600 кгс! И это усилие будет возрастать пропорционально площади закрепления.

Создание вакуума производится вакуумными насосами различной мощности, в зависимости от типа и размера стола. Некоторые типы насосов позволяют работать в условиях обильной подачи СОЖ в зону обработки.

Примеры типовых деталей для вакуумной фиксации:

Типовые детали для групповой обработки:

Компания «ПТЦ «ВЕКТОР» предлагает заинтересованным организациям и предприятиям:

- решётчатые вакуумные столы, создающие замкнутый контур обрабатываемых заготовок;

- перфорированные вакуумные столы;

- вакуумные столы VAC-MAT;

- шлицевые столы, ориентированные на работу с мелкими деталями, либо заготовками, имеющими множество отверстий;

- столы с пористыми вставками, позволяющими вести сухую обработку сверхтонких заготовок типа фольги;

- столы с промежуточными матами из жёстких и мягких фрикционных полимеров;

- столы с модульными системами Flip-Pod;

- вакуумные блочные надставки;

- специальные вакуумные столы;

- комбинированные решения.

На данный момент мы занимаемся поставками и обслуживанием продукции во всех регионах России, в том числе в Санкт-Петербурге, Екатеринбурге, Новосибирске, Красноярске, Рязани, Калуге, Пензе, Перми и других городах РФ.

Для того, чтобы обработать Ваш запрос, нам необходима следующая информация:

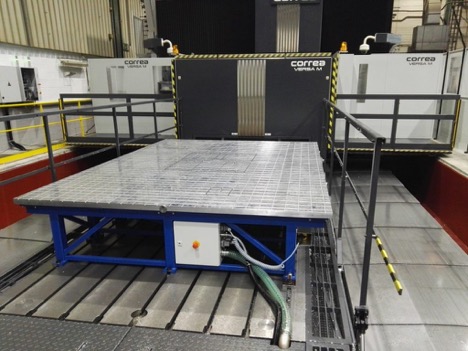

Вакуумные столы для портальных фрезерных станков

На авиационных заводах часто встречаются задачи по фрезерной обработке крупногабаритных листовых материалов и плит из алюминиевых сплавов. Причем габариты деталей могут быть до 30 метров длиной и до 4 шириной.

Для обработки таких изделий используют портальные фрезерные центры с большими ходами по осям X и Y (от 3000х1000 до 32000х4000 мм).

Почему же вакуумный стол является наиболее эффективным решением для фрезерной обработки крупногабаритных листовых заготовок? Чтобы разобраться с этим вопросом необходимо разобраться, как зажимаются заготовки на столе станка в большинстве случаев?

Самый распространенный метод крепления крупногабаритных деталей – это использование механических прижимов. Данный способ является самым простым и экономным решением, но обладает и рядом существенных недостатков.

Механическое закрепление всегда воздействует на определенную зону заготовки, закрепляя деталь не полностью, а локально. При этом остальная, незакрепленная часть заготовки удерживается только за счет собственной жесткости. Поэтому, когда во время механической обработки фреза отходит от места зажима, начинаются вибрации незакрепленной части заготовки, что, в свою очередь, ухудшают качество фрезерованной поверхности, уменьшают точность изделия и уменьшают ресурс режущего инструмента.

Также существенным недостатком является время закрепления и раскрепления заготовки. Чтобы закрепить крупногабаритную заготовку необходимо использовать большое количество прижимов (от нескольких десятков до сотни мест крепления). Таким образом, подготовительное время на зажим/раскрепление, в некоторых случаях, возрастает до часа на одну заготовку, вызывая тем самым простой станка. Ну и еще одним негативным фактором использования механических прижимов является закрытие зоны обработки.

Режущий инструмент не может обработать деталь под прижимом, поэтому во время обработки необходимо делать паузы для переустановки механических зажимов. Именно поэтому на предприятиях используют припуск на заготовке и устанавливают прижимы вне зоны обработки. Но такой подход значительно увеличивает расход материала.

Многолетняя практика показала, чти лучшим решением в этой области является применение вакуумных столов. Преимущества, которые получаем в итоге:

- Возможность обработки деталей за 1 установ сразу с 5-ти сторон. В том числе, включая сквозную обработку (перфорированный вакуумный стол)

- Исключение вибраций за счет равномерного распределения усилия прижима под всей поверхностью детали заготовки.

- Значительное уменьшение времени подготовительных операции по зажиму зажиму/раскреплению/перезажиму детали.

- Минимальное время переналадки на другой габарит обрабатываемой детали.

- Повышение точностных параметров и чистоты обработанных поверхностей изделия.

- Сокращение до минимума брака.

- Уменьшение влияние человеческого фактора.

- Увеличение ресурса режущего инструмента.

- Возможность удобной боковой загрузки и позиционирования крупногабаритных деталей за счет эффекта воздушной подушки (перфорированный вакуумный стол).

- Удобство работы для оператора станка.

Специалистами ООО «ПТЦ «ВЕКТОР» разработаны несколько видов вакуумных столов для авиационной тематики, в том числе, с возможностью работы в условиях обильной подачи СОЖ в зону обработки:

Все эти типы вакуумных столов работают по таким же принципам, как и вакуумные столы из области приборостроения, но отличаются большими габаритными размерами и увеличенным растром. Более подробное описание метода работы этих типов вакуумных столов можно посмотреть, перейдя по вышеуказанным ссылкам.

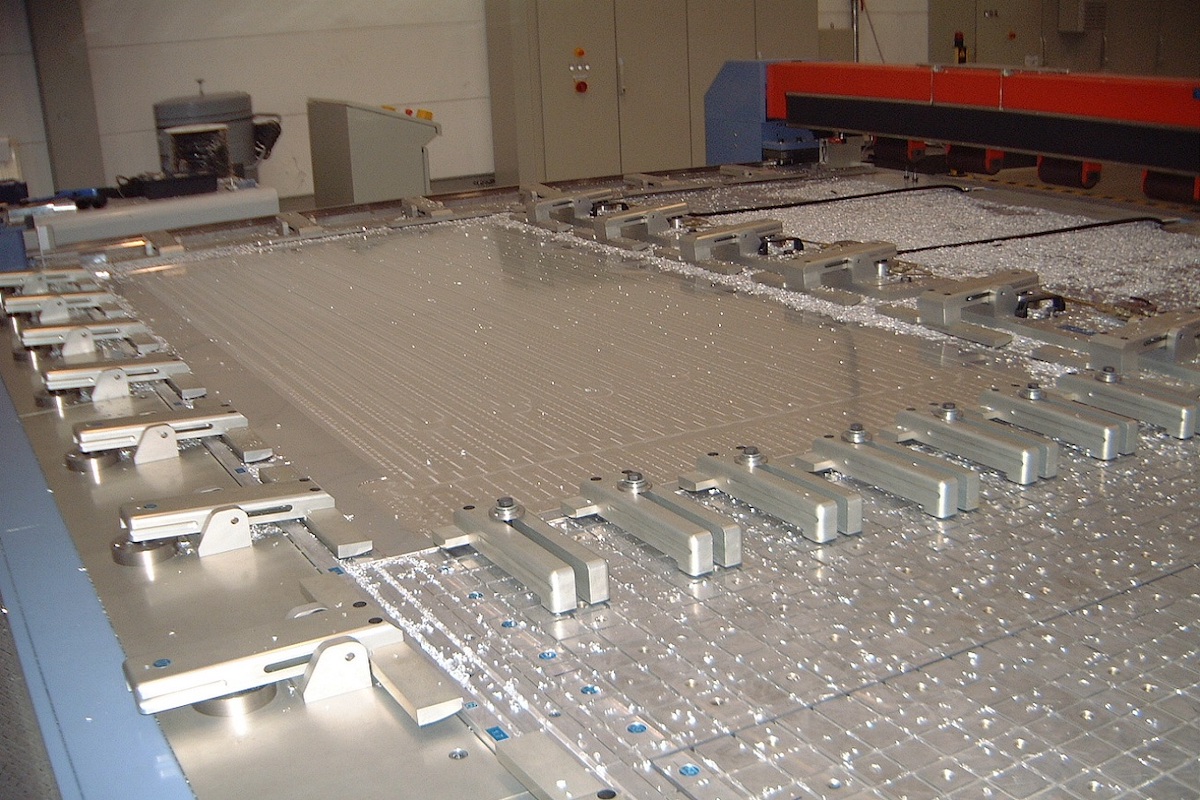

Решетчатый вакуумный стол

Решетчатый вакуумный стол является самым простым решением, когда детали не требуется обрабатывать насквозь и в заготовках изначально нет отверстий и окон. Данный тип стола не поддерживает возможность боковой загрузки и позиционирования заготовок на воздушной подушке. Из расходных материалов применяется вакуумный шнур диаметром от 6 до 10 мм для образования замкнутого контура по периметру заготовки.

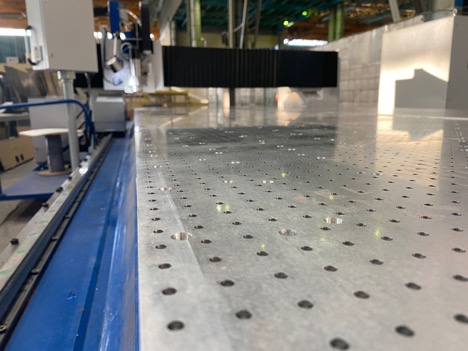

Перфорированный вакуумный стол

Перфорированный вакуумный стол – самое современное и универсальное решение. Такой тип стола позволяет решать любые задачи в области фрезерной обработки крупногабаритных деталей, а именно:

- С опцией «воздушная подушка» есть возможность боковой загрузки и позиционирования заготовок на вакуумном столе без применения грузозахватных и грузоперемещающих механизмов. В этом случае вакуумный стол работает в режиме реверса. Подача сжатого воздуха в тысячи небольших отверстий диаметром 0,3 мм образует воздушный подшипник между вакуумным столом и заготовкой. Тяжелая деталь начинает легко скользить по поверхности вакуумного стола и таким образом позиционируется в необходимом положении оператором. Далее вакуумный стол переводится в режим закрепления и в отверстия подается уже не сжатый воздух, а вакуум. Происходит зажим детали. Таким же образом, включая реверс, детали убирается с вакуумного стола на боковой вспомогательный стол.

- Использование перфорированного вакуумного стола позволяет производить сквозную обработку заготовок. При этом используется жертвенная подложка в виде перфорированных ковриков, или специального нетканого материала.

Производственно-Технический Центр «ВЕКТОР» проектирует, производит и вводит в эксплуатацию вакуумные столы любой сложности. Мы поставляем системы закрепления, основанные на методе вакуумного прижима «под ключ», от получения технического задания до пуско-наладки и гарантийного обслуживания.

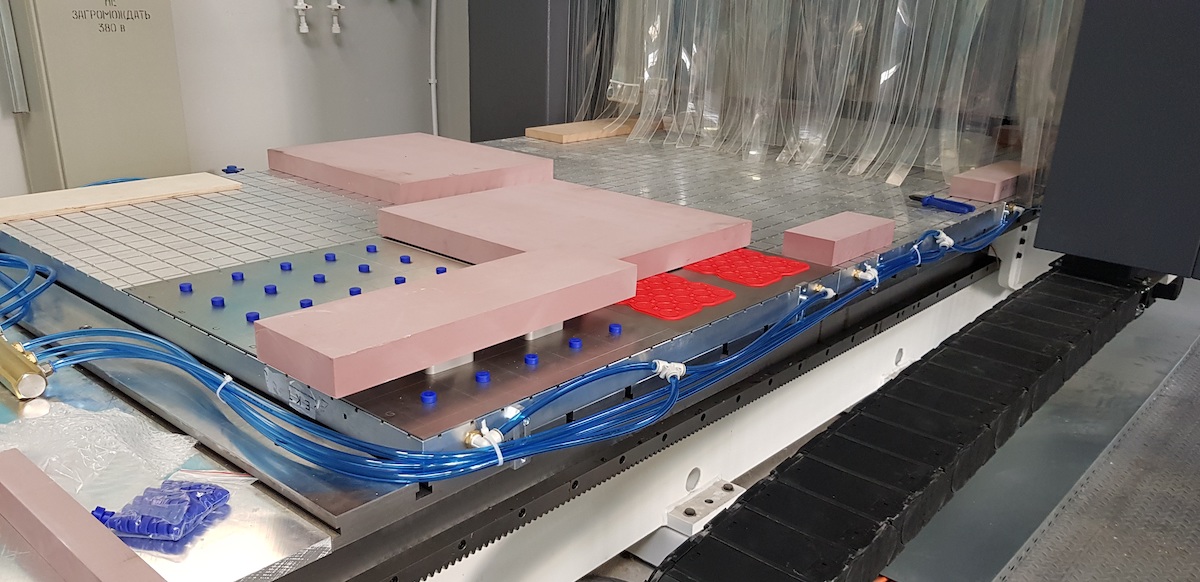

Вакуумные столы для работы с полимерными ковриками

На предприятиях авиакосмической отрасли часто встречаются задачи по обработке крупногабаритных заготовок не только по поверхности, но и обработка габаритных размеров, сквозное сверление и выработка окон и тп. К тому же габаритные заготовки часто имеют серьезные отклонения от плоскостности, вплоть до нескольких миллиметров. Выполнение подобных задач на классическом вакуумном столе грозит повреждением рабочей поверхности вакуумного стола, сложностями в закреплении и удержании деталей из-за разгерметизации системы.

В таких случаях на помощь приходят столы со специальными полимерными ковриками VAC-MAT. На поверхности коврика располагаются многочисленные отдельные присоски разного размера с отверстием посередине и приподнятым бортиком. Бортики во время вакуумирования приподнимаются и закрепляют листы даже со значительными неровностями. Это позволять фиксировать материалы «в состоянии поставки» и обрабатывать базовую поверхность, контуры, вскрывать сквозные окна и отверстия, фрезеровать сложные контуры. Коврики позволяют работать с СОЖ. После сквозной обработки детали достаточно всего лишь заменить поврежденные коврики и закреплять заготовки другой конфигурации без каких либо дополнительных переналадок. Столы VAC-MAT могут быть изготовлены по габаритам Заказчика.

Преимущества технологии VAC-MAT:

- Фиксация деталей с неровностями (листы в состоянии поставки, забои, задиры, неплоскостность, коробление)

- Мгновенная фиксация детали (нет необходимости прокладывать уплотнение, расставлять прижимы, вины, изготавливать ложементы, дополнительные переналадки)

- Возможность обрабатывать детали сразу с 5 сторон за 1 установ (в т.ч. сквозная обработка с СОЖ)

Плоские вакуумные блоки

Плоские вакуумные блоки служат для поднятия заготовки над поверхностью стола и возможности обработки с 5-ти сторон без использования расходных материалов. Присоски имеют магнитную основу и могут быть установлены в нужных местах под заготовкой. Использование возможно как совместно с решетчатыми столами и специальными адаптерами, так и отдельно (каждый блок запитывается вакуумом через отдельную трубку).

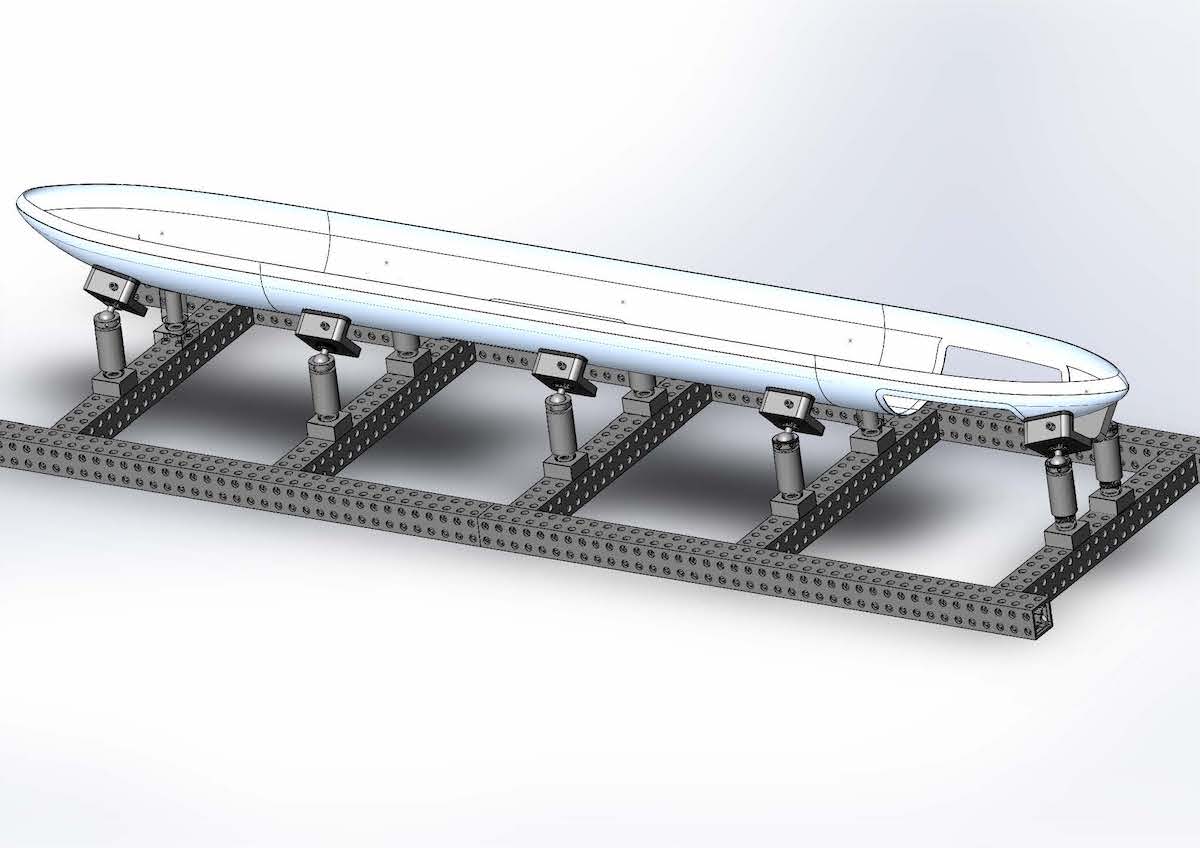

3D вакуумные блоки для криволинейных деталей

При возникновении задач по обработке деталей со сложной пространственной геометрией возможно использовать симбиоз модульной оснастки VECTOR и вакуумных блоков различной конфигурации. Благодаря многообразию элементов можно создать практически любую конфигурацию быстропереналаживаемой оснастки. Вакуумные трубки подводятся индивидуально к каждой присоске. Технология позволяет производить легкую обработку: обработку торцев, сверление отверстий, обрезание облоя. Данная технология нами уже внедрена и успешно работает в авиационной отрасли.

Вакуумные столы для фрезерных станков с ЧПУ

Вакуумные столы зачастую являются наилучшим решением для работы с плоскими листами, часто выполняемой на фрезерных станках с ЧПУ. Вы можете положить лист из МДФ непосредственно на вакуумный стол, и этого достаточно для обработки. В вакуумных столах могут быть предусмотрены зоны, которые вдобавок можно включать и выключать с помощью клапанов.

Принцип работы вакуумного стола

Вакуумные столы создают прижимную силу благодаря разности давлений под деталью, и атмосферным давлением, давящим сверху вниз. Каждый квадратный миллиметр площади, подверженной данной разнице, может иметь силу, достигающую 1-1.2 килограмма (разница между вакуумом и давлением воздуха на уровне моря).

Сила прижима пропорциональна разнице давлений и площади поверхности, Большая площадь на большой области может иметь внушительную силу. Квадратный участок 25 x 25 потенциально имеет 625 квадратных сантиметров, умноженных на 1,2 кг на квадратный дюйм, или около 750 килограмм удерживающей силы!

Однако, небольшие детали обладают значительно меньшей силой, удерживающей их. Необходимо понимать эту разницу.

Другой способ ограничения силы заключается в том, что вы не сумеете приложить вакуум ко всей нижней поверхности детали. Рассмотрим вакуумную систему из алюминия с незначительными вакуумными камерами под ней. Это выглядит приблизительно так:

Алюминиевый вакуумный стол

Теперь, чтобы деталь оставалась плоской и не искривленной, мы хотим, чтобы она располагалась на вакуумном столе. У нас возможно не будет большого вакуума нигде, помимо камер. В таком случае прижимная сила определяется площадью поверхности камер, а не площадью поверхности детали, а она заметно меньше площади поверхности детали.

Большинство вакуумных столов для фрезерных станков с ЧПУ позволяют избежать данной трудности посредством использования плиты МДФ поверх вакуумного стола для распределения вакуума. МДФ пористый, поэтому вакуум везде. Это работает хорошо, однако для этого требуется вакуумный насос, который сможет втягивать больший объем воздуха, потому что МДФ будет протекать везде, где на нем что-то не лежит.

Точно так же, как МДФ, для распространения вакуума, может использоваться ваша деталь, если она сделана из чего-либо проницаемого (пенопласт, МДФ и тому подобное) или если вы сделаете в ней слишком много сквозных отверстий во время обработки.

Последнее, что необходимо знать, это то, что две силы стараются сместить деталь на вакуумном столе. Одна — направлена в бок, другая — вверх. Боковое усилие — это сила трения между деталью и тем, на чем она лежит. Убедитесь, что поверхность вакуумного стола не очень скользкая, дабы выдержать эту силу. В большинстве случаев показатель трения будет таким, что для перемещения детали в сторону должно быть как минимум вдвое большее усилие, нежели для ее подъема.

Поднимающая сила, необходимая для преодоления удерживающей силы вакуумного стола, является просто параметром веса детали плюс прижимной силы вакуума. Если деталь приподнята даже немного, возможно, даже вы можете не видеть этого, вакуум протечет, и, если ваш вакуумный насос не будет обладать достаточной производительностью, деталь просто выскочит, когда давление упадет. Если подъемной силы достаточно, деталь может даже запустить через стол.

Вакуумные столы для фрезерных станков с ЧПУ своими руками

Создать вакуумный стол для вашего фрезерного станка с ЧПУ довольно просто. В этой статье мы рассмотрим множество идей, советов и ссылок на ресурсы, которые помогут вам в короткие сроки создать свой собственный проект вакуумного стола.

Необходимо ли мне покупать или я могу взять и собрать вакуумный стол на свой фрезерный станок с ЧПУ?

Нет времени собрать вакуумный стол с нуля? Не беспокойтесь, многие из них можно просто купить. Вот лишь несколько примеров на пробу:

Проектирование вакуумного стола своими руками

Если вы собираетесь установить вакуумный стол поверх существующего стола фрезерного станка с ЧПУ, то в первую очередь следует учитывать зазор по оси Z. Если у вас слишком много хода по оси Z, то вакуумный стол съест его часть. Обязательно подумайте о том, как минимизировать эту потерю. Вот где применение встроенного вакуумного стола, при покупке фрезерного стола с ЧПУ возможно имеет преимущество.

Еще одно важное замечание заключается в том, собираетесь ли вы создать какую-то конструкцию камеры статического давления или планируете фактически обрабатывать свой вакуумный стол. Обработанные столы могут быть более точными — более плоскими и квадратными. Они, безусловно, более прочные. Но стол типа пленума может быть дешевле в производстве и менее ограничен в отношении вакуумных проходов.

Имеется ключевой нюанс, который следует учитывать. Это способность стола удерживать вашу деталь в зависимости от площади ее поверхности, доступной для вакуума. Если деталь лежит на поверхности, непроницаемой для воздуха, то ее держат только проходы, создающие вакуум. На механически обработанном дюралевом вакуумном столе вы получаете низкий вакуум только на поверхности решетки, но не на всей площади поверхности, на которую опирается деталь. Если вы попытаетесь создать полость под деталью для распространения большего вакуума, вы рискуете подвергнуть деталь напряжению, и она будет изогнута в неподдерживаемых областях.

Привлекательность того, что ваша верхняя поверхность сделана из чего то вроде МДФ, заключается в том, что она проницаема, и вакуум может проникать на всю поверхность нижней части детали. Впрочем МДФ, является менее точной опорой, нежели алюминий, и ему понадобится источник вакуума, который может откачивать больше воздуха в минуту, потому что существует значительно большая область, которая пропускает воздух.

Предполагая, что у вас нет гигантского вакуумного насоса с неограниченной производительностью, Существует способ, который действительно помогает. Это возможность зонировать области вакуума, дабы области, которые протекают (возможно, потому что деталь не находится на этих областях), могли быть отключены. от вакуума. Вот вакуумный стол с системой зонирования, которую очень удобно менять, элементарно открывая или закрывая отдельные клапаны:

Вакуумный стол с областью зонирования

Идеи по созданию вакуумных столов своими руками

Вот список фотографий и ссылок на различные проекты вакуумных столов своими руками. Это поможет вам в разработке собственного проекта вакуумного стола.

Типичный вакуумный стол из МДФ имеет монтажную панель с канавками и дренажную панель, которая позволяет вакууму просачиваться через его пористую структуру.

Читайте также: