Струбцина для сварочного стола 16 своими руками

Обновлено: 17.05.2024

Для сборки и сплачивания досок пола, дверных полотен, длинных настенных полок и т. д. необходимо заготовки сжать по всей длине и с одинаковым усилием. Приобретение чего-то подобного в магазине обойдется в кругленькую сумму. При желании и некоторых навыках слесарного дела такие струбцины может сделать любой взрослый человек.

Понадобится

- шпильки резьбовые короткие;

- гайки соединительные и обычные;

- болты с полукруглой головкой и квадратным подголовком;

- болты длинные с шестигранной головкой;

- профильные прямоугольные трубы;

- квадратный стержень;

- стальная полоса и уголок;

- тонкая жесть.

Инструменты: сварка, болгарка, сверлильный станок, рулетка, угольник, маркер, струбцины, магнитные угольники.

Процесс изготовления струбцин для сплачивания и склеивания длинномерных деревянных заготовок

Вкручиваем короткие шпильки в соединительные гайки до конца и завариваем их. Полукруглые головки болтов с квадратным подголовком превращаем в шестигранные.

Ближе к низу соединительных гаек со вкрученными шпильками намечаем и сверлим сквозные поперечные отверстия, вставляем в них болты с квадратным подголовком и накручиваем на них гайки.

Разрезаем соединительную гайку на половинки. На концах длинных болтов с шестигранными головками вместо нескольких витков резьбы выполняем цилиндрическую поверхность.

Накручиваем гайки до головок болтов и привариваем их.

Нарезаем из профильной прямоугольной трубы 25×50 мм 4 заготовки длиной 1000 мм. Можно применить и другие по размеру трубы по обстоятельствам.

Разрезаем стальной уголок 40×40 мм и стальную полосу шириной 40 мм на отрезки длиной 50 мм, а квадратный стержень – равный высоте соединительных гаек.

К широким сторонам профильной трубы прикладываем полку уголка, подложив под нее полоску из жести, и пластину. Замеряем общий размер соединения – 70 мм.

Нарезаем 16 пластин 40×70 мм из полосы. Ставим уголок торцом на пластину так, чтобы одна полка располагалась вдоль ее длинной стороны, а вторая – поперек и не на краю пластины.

Проводим на пластине прямую линию между концами полок уголка. Болгаркой срезаем угол пластины и отделяем ее от полосы. Заготавливаем таких деталей 16 штук.

На пластину со скосом укладываем профильную трубу узкой стороной с отступом от края пластины на ширину прямоугольной пластины. С другой стороны, прижав полку к широкой стороне трубы, ставим на пластину со скосом уголок.

Для обеспечения зазора между уголком и трубой, а также на узкую сторону трубы помещаем полоски жести. Накрываем сверху торцы уголка, прямоугольной пластины и узкую сторону трубы пластиной со скосом.

Сжимаем узел струбциной и привариваем детали друг к другу. Получаем неразъемную коробчатую конструкцию, которая может свободно скользить по профильной трубе. Изготавливаем 8 таких узлов.

Квадратные стержни устанавливаем продольно по центру широкой стороны трубы от ее торца и завариваем в таком положении.

На квадратный стержень сверху продольно укладываем соединительную гайку с вкрученным в нее болтом и привариваем гайку к стержню.

Со свободной стороны профильных труб надеваем по две неразъемной коробчатой конструкции. Причем скос первой должен быть сверху и направлен в сторону соединительной гайки, скос второй также сверху, но направлен наружу.

Сдвоенную гайку почти скручиваем с резьбы болта и, уперев в полку уголка, привариваем.

В центре нижних полок уголков противоположных упоров ближе к их краю сверлим отверстия, привариваем гайки и вкручиваем болты с воротками, слегка заострив концы.

Раздвигаем упоры к концам профильных труб и по разметкам сверлим вдоль их продольных осей систему отверстий.

В сдвоенных гайках, приваренных к упорам, сверлим поперечные отверстия и нарезаем в них резьбу. Вворачиваем в гайки болты и на цилиндрических концах намечаем и выполняем пояски.

Вкручиваем болты с поясками в гайки, а в отверстия вворачиваем стопорные болты с навинченными гайками.

Через сдвоенные гайки и стержни стопорных болтов сверлим сквозные отверстия, вставляем в них болты-воротки и на их концы навинчиваем гайки.

Вкручиваем стопорные болты в гайки упоров и надеваем их на трубы-направляющие. После высыхания краски набор струбцин готов к работе.

Для этого между упорами помещаем доски для склеивания. Упоры со стопорными болтами размещаем вплотную к ближайшей доске и стопорим их. Сдавливаем вторую доску упорами с помощью ходовых винтов.

Смотрите видео

Быстросъёмные струбцины для сварочного стола.

Недавно я сделал большой складной сварочный стол (часть 1, часть 2), и вот дошли руки до изготовления струбцин. Вариант с покупкой отпал как-то сам собой – около 5 тысяч за штучку, а мне надо около 10 штук – таких вещей всегда не хватает )). Получается около 50 тысяч – многовато… Правда, и при цене в 1.5-2 тысячи я бы сделал такой же вывод )).

На самом деле фирменные мне и не очень подходят – у них внизу просто штырь с упором, который перекашивается и заклинивается в отверстии стола. Но для этого «столешница» должна быть сделана из 15 мм листа (или около того). У меня же – лист 3 мм плюс фанера 24 мм. Если взять простую струбцину и отрезать у неё верх, а вместо него приварить болт, как обычно делают самодельщики, то такая за счёт резьбы держаться будет. Но, во-первых, жалко струбцины, а во-вторых, при такой схеме струбцина перекашивается и давит уже не ровно сверху, а под углом.

Решил делать с цанговым зажимом. Самый простой способ – вместо него использовать разжимной дюбель, как я и планировал.

Но я чуть «прошиб» с диаметром отверстий в столе – они на 0.5 мм больше, чем хотелось бы. Пробная струбцина показала, что и так всё работает, но нужен доворот эксцентрикового рычага.

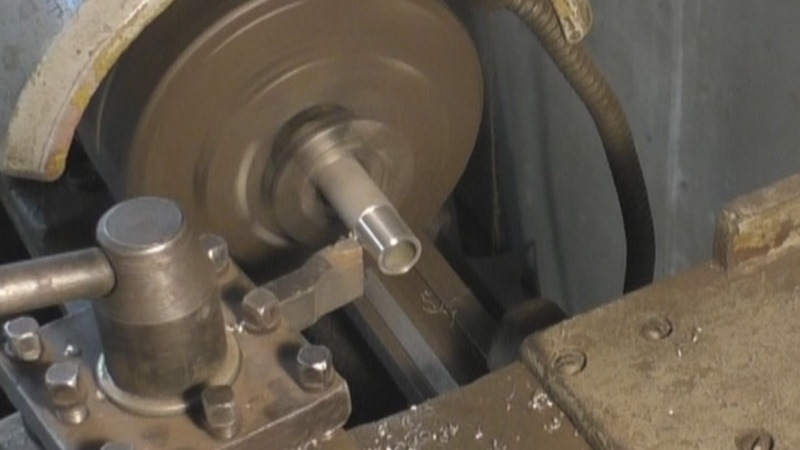

Тут я нашёл подходящую трубку ф15 мм, и решил из неё сделал цанги. С ними всё чётко – одно движение – и струбцина закреплена намертво.

С трубочки пришлось снять лишние 0.5 мм:

По самой струбцине всё понятно – стойка и поперечина из трубы 20х20 мм, скользящая направляющая – из трубы 25х25 мм. Сзади небольшой упор – чтобы уменьшить опрокидывающий момент – из уголка 30х30 мм.

Резьбовая часть – болт М10 длиной 100 мм, длинная гайка М10. Воторок – из гвоздя 150-ки, ф5 мм. Упорные шайбы – отходы от сверления корончатым сверлом ф25 мм, толщина – 3 мм.

Внутренняя тяга – из круглой арматуры ф10 мм. Конусы для разжимания цанги можно было сделать из гайки М8, но они мне чуть маловаты. Нарезал и выточил из старой рулевой тяги.

Эксцентриковые рычаги имеют ход 2.5 мм – достаточно для разжимания моей цанги.

Ещё добавил пружинки для возврата тяги при отпускании рычага. Можно и без них, но захотелось «по красоте» )).

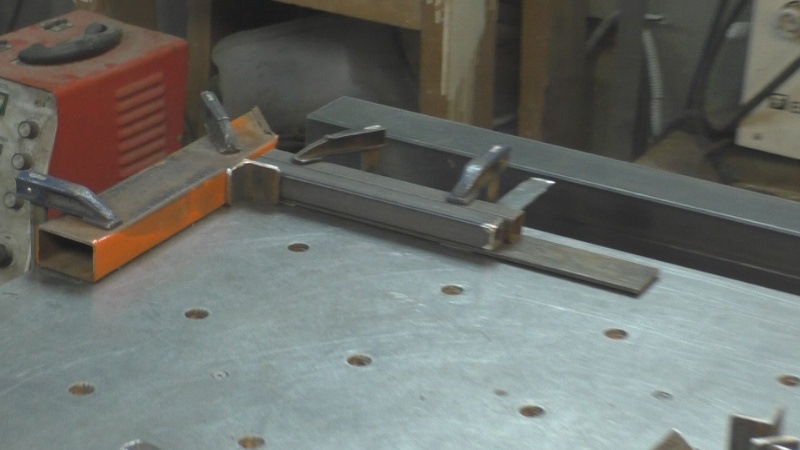

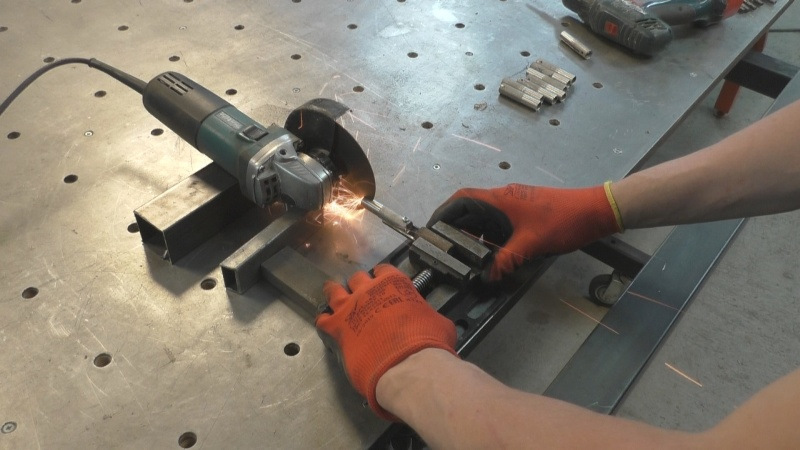

Так как делал сразу «партию», то старался оптимизировать процесс — делал подобия кондукторов:

Для приваривания гайки:

Для приваривания направляющей:

Для приваривания опорной пятки:

Для пропила в цанге:

Ну и для сверления прутков:

Вот и весь сказ, теперь можно работать…

Подробней можно посмотреть в видео

Надеюсь, Вам понравилось и, может, кому-нибудь пригодится ))

Спасибо за внимание, если будут вопросы — отвечу с удовольствием!

Всем удачи, пока!

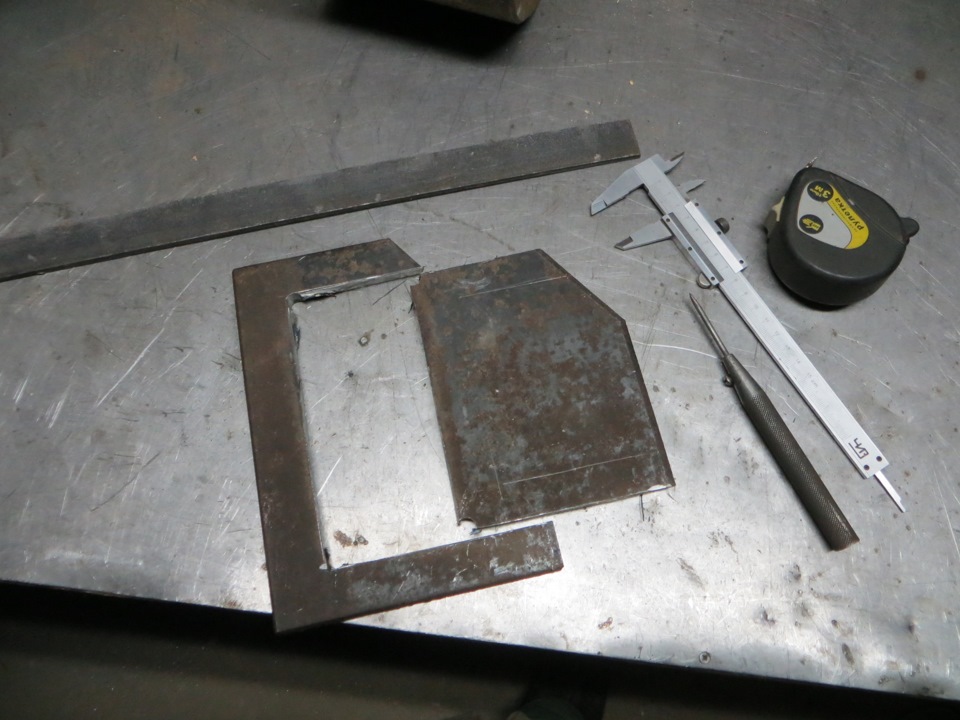

Прототип струбцины для сварочного стола

Все, кто интересовался стоимостью профессиональных сварочных столов и аксессуаров к ним, знают, сколько стоит любая маленькая деталюшечка, любая скромненькая струбцинка или зажимчик. Погрузившись в эту тему могу сказать, что цена хоть и высокая, но весьма оправданная. Есть там куча мелких деталей, которые важны для ответственных работ. И вот эти самые мелкие детали очень здорово повышают трудоемкость изготовления оснастки — отсюда и цена. Зато удобство работы с профессиональной оснасткой отменное.

Но как быть, когда нет возможности заплатить 10 тыс.руб. за струбцину? В поисках ответа на этот вопрос мы сделали прототип струбцины для своего стола.

Что могу сказать — РАБОТАЕТ. Прижимает. Держит. Себестоимость невысокая.

Есть вопросы по оптимизации конструкции и применяемым материалам, но это все решаемо.

Комментарии 17

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

молодец, вот бы еще струбцина удлинялась по радиусу, вот тогда вообще звездолет, еще бы штучек 10 струбцин и цены не было столу

Имею мнение, что постепенно сия струбцина помнет столешницу конкретно вот этого стола. Ибо имхуется мне, что солешница сделана из Ст3 или чего то вроде, ну не выше Ст20 я так думаю. А значит — гвоздилин… Плюс малая толщина, плюс необходимость держать изгибающую нагрузку от нехилой консоли струбцины. Короче все предпосылки к порче геометрии гнезд в наличии :( Выход вижу либо в увеличении толщины столешницы до 12-15мм (что дофига тяжело по массогабаритам и деньгам), либо наточить втулочек и поприхватывать их снизу к столешнице, тем самым сделав длинные базы для стержней струбцин (что крайне ценно в плане самозаклинивания девайса) и попутно размазав нагрузку с торцев отверстия столешницы на вменяемую площадь торца втулки.

Вроде понятно изложил, не? :)

8ми миллиметровую столешницу продавить на такой площади?! Данунафиг…Нахрена такое конское усилие затяжки при сварочных работах? Из принцИпу?

П.с. но струбцина за десять штук, это конечно сильно))) можно сделать самому в десять раз дешевле и с теми же прочностными характеристиками

Как говорилось в одном старом анекдоте, "вы посмотрите на этот мир, и на эту струбцину" (которая за 10 тыс). Ответственно заявляю, струбцины Siegmund или Demmeler своих денег стоят, и отрабатывают вложения на все 100500%. Сделать нечто подобное самому, да еще и в 10 раз дешевле, без хотя бы начального уровня станков точно не выйдет.

Другое дело, что по воробьям из пушки не стреляют, и большинству эти дорогущие космические струбцины просто ни к чему, потому что просто нет задач, где они себя полноценно проявят. И вот для этих случаев нужно что-то более простое. Собственно, что мы и пытаемся сделать.

Ну я как бы с позиции станочника говорил…я и мощнее забацаю, с трапециидальной резьбой, и в тысячу уложусь.))

Так-то конечно :)

У прототипа с фото себестоимость-то тоже невысокая. С трапецией мы не стали возиться ради того, чтобы снизить время изготовления. Интересно было понять, как себя поведет узел крепления к столу: будет ли держать, не станет ли заминать края отверстия итп.

А я вот не вкурил, если честно, эту кострукцию. Как эта струбцина в отверстии крепится? И как можно замять отверстия в восьмерке(!), используя струбцину по назначению, то есть, зафиксировать свариваемые детали? Там вроде и не нужно такое усилие что бы 8мм вывернуть. И трапеция там нафиг не нужна. Имхо.

Вертикальный стержень просто вставляется в отверстие. Разница в диаметрах отверстия и вставляемой части — не более 0.1мм. Когда начинаем прижимать детали стержень перекашивается и вся конструкция заклинивается в отверстии. Держится все на трении.

Теоретически, при больших моментах затяжки есть риск замять вставляющейся частью стержня края отверстия. По факту я пока заметил, что штифт имеет больше следов износа (хотя он из 30ХГСА сделан).

Трапеция если и нужна, то только для того, чтобы меньше крутить крутилку приходилось, чтобы подстраивать струбцину под деталь. Для остальных целей обычной метрической резьбы достаточно. Разве что саму шпильку взять посерьезнее в плане прочности — 10.9, например.

Геморная конструкция конечно…мало того, что надо следить за чистотой отверстий с таким зазором, так еще и струбцины станут расходником. Почему вместо штифта не сделать резьбовую шпильку и затягивать это всё?

А как затягивать?

Резьбу в отверстиях нарезать — не вариант, потому что за ее чистотой следить еще сложнее, чем за чистотой простого отверстия.

Снизу втулки приварить с резьбой? Опять-таки, эти втулки нужно сперва изготовить и приварить, а потом у них тоже будет проблема с забиванием резьбы.

Просто прикручивать снизу гайкой? Так это ж под стол нужно каждый раз лазать1 Хорошо, если стол 800х800, а если 2000х1600, как нам недавно заказали?

В дорогих столах эта проблема решается весьма изящно. Там столешница имеет толщину 35-40мм, а струбцина крепится с помощью специального болта. Поворачиваешь его головку — и снизу, под столешницей, выдвигаются 4 стальных шарика, которые надежно фиксируют струбцину в отверстии. Само собой, что такой болт имеет довольно сложную конструкцию и требует хорошей точности изготовления, что сказывается на его стоимости.

Поэтому, мне кажется, в нашем случае правильнее сделать заменяемой нижнюю часть струбцины. Стоить она будет копейки, а менять ее придется не так уж и часто. И не факт, кстати, что придется.

Да. Хороший выход по замене штифта у струбцины. Хотя я думаю если затягивать их без фанатизма, то они достаточно долго поживут.

Да. Весь смысл струбцины в чем — прижать детали не дать им сместиться, пока прихватываешь точками. Для этого безумного момента затяжки не требуется. Поэтому если вставляющуюся в отверстие часть делать не из гвоздилина, а более-менее приличной стали, она проживет очень долго.

Абсолютно верное мнение. Именно поэтому я и говорю про "есть вопросы по оптимизации".

Наваривать втулки — это ведь тоже материалы-время-деньги. Втулки же тоже не растут на елке — их наточить надо (64 штуки на один блок, на минуточку). Для себя любимого сделать — не проблема, а вот захочет ли за это платить клиент (и не будет ли дешевле просто сделать толстую плиту)? Хотя идея, конечно, заманчивая.

Есть идея применить капролон или делрин — чтобы не изнашивались края отверстий. С другой стороны, 8мм — это весьма серьезно. С учетом того, что сталь применяется 09Г2С, которая еще от термообработки заметно подкаливается, есть вероятность, что скорее сносится штифт струбцины. Если его сделать из современных пластиков, да еще и с возможностью сменить, отверстия точно никогда не умрут.

Как сделать сварочную струбцину под любой угол сварки

Чтобы быстро и ровно сваривать трубы, прутки и прочий металлопрокат под углом, очень удобно использовать специальную струбцину. Она держит детали крепче магнитов, к тому же способна регулироваться под разные углы стыковки. Это действительно полезное приспособление для сварщика, которое не сложно сделать самостоятельно.

Основные материалы:

- труба 100 мм;

- уголок 50х50 мм;

- полоса 50 мм;

- шпильки М16 – 2 шт.;

- болты М10, М16;

- обычные и удлиненные гайки, шайбы М10, М16, М20.

Процесс изготовления струбцины для сварки

От трубы нужно отрезать заготовку длиной 7-10 см. По центру, на половину окружности в ней делается вырез шириной 16 мм.

Далее нужно подготовить 2 отрезка уголка по длине трубы. В центр одного из них вваривается болт М16 с проточенной головкой.

Уголок с болтом вставляется в прорезь в трубе. Изнутри на него надевается гайка М20 и накручивается М16.

Нужно сместить уголок в край паза и зажать. Затем к нему впритык подставляется второй, и приваривается к трубе.

К уголкам под прямым углом привариваются по отрезку полосы длиной по 15 см. Важно, чтобы металл при сварке не повело, и угол был соблюден.

На следующем этапе изготавливается 2 упора для зажима струбцины. Для этого из трубки 3/4 дюйма вырезаются 2 кольца.

По бокам к ним привариваются шайбы. С одной стороны нужно подварить по мелкой шайбе, чтобы сквозь нее не проходила головка болта М10.

Для изготовления зажима нужно подготовить 2 шпильки М16. С одного края к ним приваривается оголовок, в качестве него можно использовать гайки М20.

Со второго на торец привариваются гайки М10. Последние протачиваются, чтобы накрутить на шпильки удлиненные гайки М16.

Далее нужно приварить их удлиненными гайками к полосам на уголках. Для этого используются проставки из прутка.

Ее подвижный уголок нужно установить точно напротив приваренного, чтобы соблюсти прямой угол. Затем на трубе намечаются ножовкой метки по его краям. После этого следует сдвинуть подвижный угол уже под 45 градусов, и также поставить насечки.

Ориентируясь по меткам, будет возможно выставлять струбцину под нужный угол, и зажимать на ней трубы или прочий прокат для сварки. Получается очень удобная полезная конструкция, позволяющая сваривать ровные металлоконструкции.

Струбцины своими руками

Давно хотел КУПИТЬ струбцины, но посмотрев в магазине сколько они стоят, решил делать сам!

Идею таких струбцин подглядел у Антона Лазуренко вот здесь

далее всё провариваю, за качество швов не пинать, электроды старинные, найдены в закромах у деда, не пропадать же добру!

Всем бесплатного бензина и табун коней под капот!

Метки: инструмент, струбцины

Комментарии 50

Вы в Беларуси кусок людского железа найдите!

А где его сейчас найдёшь?

У Дали есть эмаль с молотковым эффектом. Ворота ей красил. Прикольно)

Слабоватые струбцинки… что-то придержать — будет нормально, а нормально сдавить не получится.

В данных изделиях два слабых места: гайки — нужно что-то более серьёзное и очень крутые внутренние радиусы, в которых даже внутренние пластинки не проварены. Сделайте внутри сваркой шов катетом 10-15 мм и здоровья у них наполовину прибавится

Обратите внимание на старые струбцины, которые Вы порезали — там это сделано грамотно.

Но и старые струбцины Вы сделали плохо — при такой толщине свариваемого металла ОБЯЗАТЕЛЬНО делать фаски под 45 градусов двух сторон так, чтобы оставалась перемычка толщиной 2-3 мм.

Сварные швы тоже заподлицо зачищать не нужно, хотя это дело вкуса…

Правильно всё подметил. И про гайки и про галтели в углах и про фаски для сварки.Я всё это прекрасно знаю, делать действительно грамотно, по науке, у меня нет ни средств ни возможностей.Всё, что я сделал, сделано под мои нужды и прочности этих изделий мне хватает выше бровей! Струбцины работают просто исключительно — замечательно! Спасибо за критику!

Несколько вопросов

В длинных струбцинах хватает жесткости конструкции? Не просится ли увеличить ширину каркаса или добавить еще 10мм в толщину профиля? Не просится ли увеличить длину гайки дабы уменьшить люфт шпильки?

Имею советские небольшие струбцины на вроде 100мм, резба мелкая, болт сидит плотно, каркас хорошо держит. И есть современная с крупной резьбой на 250мм, наконечник держится на шарике, то есть зажимать плоские предметы хорошо, но если например на круглой трубе зажимать то он соскакивает, даже при зажатом состоянии чуть задел и слетает. Ну и болтается сильно в гайке. да и выгибается при хорошей нагрузке.(это для понимания причины возникновения вопросов)

Ну я намучался со столбами для забора 150 примерно диаметром, и к ним прижимал пластину, выставлял в стор, по уровню потом приваривал. И вот зажал а потом подправлять в этоим и гемор был у меня, /А про гайку, может просто несколько гаек вместе поставить?

Поставить несколько гаек вместе это то же гемор. Поэтому я использовал по две, для моих запросов хватает за глаза! )))))

Читайте также: