Столы для газорезательных машин

Обновлено: 03.05.2024

Область применения: Отсос продуктов горения и побочных отходов, возникающих при резке металла портальными и/или траверсными машинами.

Конструкция

ТЕКА столы для газовой резки металла являются особенно экономными благодаря их низким расходам электроэнергии. Они, в совместной эксплуатации с ТЕКА фильтровентиляционными системами, служат профессиональной и надёжной защитой от опасных для здоровья выделений, образующихся при термической резке металла. Особо прочная конструкция позволяет избежать деформаций, даже при высоких термических нагрузках.

ТЕКА столы для газовой резки металла построены по принципу секционной вытяжки: на равных промежутках по всей длине стола, в его нижней части, расположены вытяжные каналы. Такое расположение гарантирует оптимальный отсос пыли и дымa, при этом достаточен сравнительно небольшой объём воздуха.

Автоматизированная система управления заслонками поочерёдно открывает заслонку той секции, где происходит резка металла. Таким образом, отсос дыма и пыли осуществляется сразу же на месте их возникновения.

Шлак и другие побочные, грубые отходы собираются в секционной ванне, откуда они затем легко и безопасно удаляются, посредством подъёмного крана.

ТЕКА столы для газовой резки металла отличаются простотой сбора их конструкции и низкими затратами на их транспортировку. Столы с шириной 2 м и длиной 3 м поставляются предварительно собранными. Столы больших конфигураций собираются непосредственно на месте доставки. Модульная конструкция даёт возможность последующей докомплектации имеющегося стола газовой резки.

Кроме стандартных моделей, предлагаем по запросу столы газовой резки индивидуальных конфигураций и специальных конструкций. Наш профессиональный технический персонал поможет Вам найти наиболее оптимальную комбинацию стола газовой резки металла с фильтровентиляционной системой.

Стандартное оборудование

- Внутренний вытяжной канал

- Прочная стальная конструкция

- Автоматизированная система безнапряженного управления заслонками

- Секциональные вытяжные камеры

- Секциональные накопительные ванны для шлаков

- Прочная конструкция из полосового металла

Опционально доступны

- Вынемаемые рамы с пазами для полосового металла

- Колосники для улавливания более мелких частиц

- Система ручного управления

- Электрическая система управления заслонками через режущее устройство

Объём поставок

- Стол для газовой резки металла с одним внутренним вытяжным каналом

Стол для газовой резки металла с системой ZPF 9H и искрогасителем

Стол для газовой резки металла

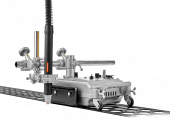

Стол газорезательной машины

Заявка

К. В. Ситников, Л. А. Зинкевич

МПК / Метки

Код ссылки

Машина для настилания полотнищ ткан и на раскройный стол

Номер патента: 97808

. вал охвачены бесконечноп лентой 7, провисаю 1 цей вверху в вертикальной плоскости под тяжестью установленного на ней разматываемого рулона ткани (рулон не показан).Приводной вал 6 вращается от установленных на общей оси двух колес 8 каретки 1 через системс звездочек, цепи и трансмиссионного валика 9, которые монтированы с таким расчетом, чтобы при повороте г:латформы 4 во время изменения настилания полотнищ ткани лицевой и лицевой стороне сохранялось постоянное направление движения бесконечной ленты 7. (При обрат - ном перемещении каретки против хода настилания приводнос устройство не работает).Над приводным валом 6 и лентой 7 в месте схода с нее разматывасмой ткани на платформе установлен сво бодно вращающийся вал 10.Для отрезания.

Сеточный стол бумагоделательной машины

Номер патента: 1033613

. балки с обеэвоживающими элемен тами сетки 33 .Недостатком этих конструкций являет ся то, что на строительную часть здания передается большая вырывающая нагрузка,40 иэ-эа чего в ряде случаев приходится отказываться,ог установки консольньпс се. точных столов и испольэовать выдвижные столы, требующие значительно большей затраты времени для смены сетки.Цель изобретения - уменыцение усло 45 внй,эксплуатации стола.Указанная цель достигается .тем, что сеточный стол бумагоделагельной машины, содержащий установленные на стойках несущие поперечные балки, имексцие на 50 приводной стороне мешины консольные концы. Анкерные крепежные стяжки и смон тированные на несущих балках продольные балки с обезвоживаюшими элементами сетки, имеет.

Способ раскладки ткани на раскройном столе и устройство для раскладки ткани на раскройном столе

Номер патента: 1752183

. собой отчетливо выраженную абосиУ, пластинаЗпомещенанаролик 77;вал 10 разивную поверхнбстьд пьотому, что онакоторото 78 тормозится(при помощипроти- " представляет собой непрерывный ряд освовеса или пружины, например, создавая; трых краев, Абразивный эффектособенновозвратный момент, следовательно, оказы-выразителен на той части скользящей плавая возвратное противодействие на плагти- стины; представляюьцей вырезы как описану).,;,: ": . -15 но в приведеннойзаявке, Этот абразивныйДопуская двйжение равных и противоаффект наиболее вырансен на стадии устадействующих сил, воздействующих на ро-: новки пластины с одйой стороны в резульлик и на цепи, дают возможность натянуть ."тате скорости и с другой стороны из-запластину 3 для ее.

Устройство для перевода настилочной машины для тканей со стола на стол

Номер патента: 20064

. 11 пальцем 8, закрепленным на конце цепочки 9 (фиг, 1), Столы 7, на которых работает настилочная машина, также снабжены направляющими (рельсами) 1 б с откидными вращающимися на оси 14 откидными крюками б, запирающимися в отверстии 13 пальцами 12 и служащими для соединения стола 7 с тележкой 1 в момент перекатывания настилочной машины на тележку, Для получения возможности вкатывания на тележку настилочных машин разной ширины, верх тележки может быть составлен из раздвижных досок 5 (фиг, 5). Доски эти помещаются на крышке тележки 1, между рамой 1-а и уголковым железом 19, снабженным гнездами для крепления досок 5 глухарями 20,Действие устройства заключается в следующем, После окончания работы настилочной машины на одном столе, к.

Стол к закройной машине

Номер патента: 34469

. приходится не ной,а всю стопу разрезаемого материала.Следствием этого, обычно, является сдвигверхнележащих слоев материи и неправильности в выкроенных деталях.ф: Предлагаемое изобретение ставитсвоей целью создать такой закройныйстанок, на котором при любой толщинестопы поворот ее был бы настольколегок, чтобы не вызывать смещенияматериала. С этой целью стол, на который помощью транспортерных лент по.дается материал, снабжен рядом углублений, в которых утоплены свободно вращающиеся в них шарики,На фиг. 1 прилагаемого чертежа изображен вид стола и машины сбоку; на, фиг. 2 - вид его сверху и на фиг. 3 - вид спереди.Устройство состоит из собственно закройного станка 1 с ленточным ножом 5 обычного типа, и укрепленного на станине.

Раскроечный стол для машин термической резки

Помогите пожалуйста найти информацию, схемы, эскизы, чертежи раскроечных столов для машин термической резки. Начальник дал задание спроектировать (в целях экономии) и произвести своими силами. поиски в нете ни к чему не привели(((

Артиллерист - вертолётчик. Дипломированный инженер-механик. Technologist

По запросу "раскройный стол" неужели ничего не попалосьСпасибо за помощь. Но информации действительно очень мало. Понятно, что фирмы в этом экономически не заинтересованы. Может посоветуете советскую литературу?

SladJhon, не надо тратить время на поиски, начинай проектировать и задавай конкретные вопросы по мере их возникновения.

Главное на что обрати внимание, это система удаления продуктов горения и особенно на удаление газов. Самое дешёвая в эксплуатации простынь, это как выяснялось практикой не керамика, как считаю многие, а стальные полосы и их лучше располагать по диагонали под углом 30 градусов. Датчики для открытия пневматикой заслонок вентиляции лучше использовать бесконтактные, хорошего качества.

Мне приходилось проектировать стол под ESABовкую машину, но тогда я работал по найму и у меня чертежей не осталось. В общем вперёд в бой, а врагов будем долбать по мере их появления.

те с которыми сталкивался были устроены просто - куча штырей высотой миллиметров 150-200 наварены с шагом 50-100 мм (в зависимости от машины) Штыри миллиметров 15 в диаметре, скорее всего из чегото не слишком поддающегося автогену. А еще видел патент - делать эти штыри из бимметала - под струей горелки они быстренько загибаются и не обгорают. В деле такого не видел.

Если мы возьмём как пример обычный 12 метровый стол с шириной 2,5м, то нам понадобится изготовить примерно 12000 штырей (резка займёт примерно 12ч/ч, это при условии если мы плюнем на обработку торцов). На изготовления такого количества штырей при L=200, нам понадобится примерно 2,4 км материала, что примерно будет весить 4 тонны, если мы возьмём самую дешёвую сталь, то это нам обойдётся примерно в 2000 евро, ну а если чего-то не слишком поддающегося автогену, то это будет стоить уже около 10000 евро. Приваривать эти штыри надо по крайней мере на три жирные прихватки, иначе при работе они очень быстро поотлетают. На то чтобы заменить износившиеся штыри нам потребуется остановить работу машины почти на неделю.

И так, подведём итог:

Мы получаем циклические издержки с учётом недополученной прибыли, более чем 15000 евро.

Два таких цикла и можно купить хороший керамический стол.

А что касается варианта со штырями из бимметала, я затрудняюсь прикинуть сколько это будет стоить, да ещё и с учётом авторских отчислений, думаю не как не меньше вышеупомянутого варианта. Да и вообще это алхимия какая-то, а автор патента, думается мне видел машину термической резки только на картинки и вообще не понимает как она работает. Мощная струя в которой происходит высокотемпературная реакция горения металла с обильным окислением, накроет эти штыри толстым слоем очень твёрдого шлака, который застынет раньше чем штырь начнёт распрямляться и на даст ему этого сделать. Да ещё лист может потерять устойчивость при загибании штыря и сместится, что приведёт к браку.

Что не говорите, но самое рациональное, это использование полос, нарезаются которые обычно из отходов.

SladJhon, если у Вас плазменная резка, возможно стоит присмотреться к резке на поверхности воды.

Достоинства:

1. На порядок снижаются выбросы газообразных продуктов резки в атмосферу (многие полностью отказываются от местной вытяжной вентиляции)

2. Отсутствуют термические деформации элементов конструкции стола

3. Снижаются тепловые деформации раскраиваемых деталей

4. Упрощенная чистка стола от шлака (шлак в виде гранул, а не сплошной спекшейся массы)

5. Большая живучесть полос раскройного стола.

Недостатки

1. Большая металлоемкость ванны по сравнению с традиционным столом.

2. Требуется качественная окраска конструкций ванны и кессона.

3. Неудобство в работе с мокрыми деталями.

4. В зимнее время необходимо поддерживать положительную температуру воды в ванне.

P.S. Чертежами не располагаю. Но видел на нескольких судостроительных заводах.

igorni, правильней будет назвать не резка на поверхности воды, а резка под водой. Так как обрабатываемый лист всё же будет верным погрузить под воду полностью, так в принципе в подавляющем большинстве случаев и происходит. И подводной резкой может быть не только плазменная резка, но и любой другой вид термической резки и в принципе во всех случаях технология одна и та же, за исключением маленьких тонкостей.

Что касается пункта 1 (достоинства), то это неверно. Процесс термической резки, это реакция интенсивного окисления в струе кислорода или сжатого воздуха. Продуктов сгорания не может быть меньше чем при резке на открытом воздухе и без локальной вытяжки при интенсивных режимах резки не обойтись. На всех машинах подводной термической резки должна быть установлена мощная система удаления продуктов горения.

Подводная термическая резка, это отличный вариант, вот только существенным недостатком является более высокая стоимость оборудования и это не только стол. Оборудование для подводной термической резки стоит в 2,5-3 раза дороже. А производительность ниже примерно на 10%. Но зато качество деталей значительно выше, что приводит к существенному снижению стоимости последующей обработке деталей.

Pavel Samofalov, поскольку при подводной резке, оператор не может визуально наблюдать за процессом резки, то для подводной резки необходимы соответствующим образом адаптированные машины

- с устройствами аварийного отсоединения и отключения резака при столкновении с деталями/отходами

- устройствами позиционирования и отслеживания полжения резака под водой

- плазменный резак с устройством инициации плазменной дуги под водой

У SladJhon я так понимаю не тот случай.

А вот резка на поверхности воды (т.е. когда лист соприкасается с поверхностью воды) позволяет выполнять качественную плазменную резку обычными машинами с штатными плазменными резками.

Оператор имеет возможность наблюдать за процессом работы машины также как и при обычной резке на открытом воздухе. Лист находится на расстоянии 10 мм под кромкой воды и этот факт ничуть не затрудняет визуальный контроль.

Обычно все современные машины, уже в среднем ценовом диапазоне, будь то машины подводной термической резки, или обычные открытые, все они оснащаются бесконтактными системами аварийной остановки на случай ошибки технолога, которая может привести к поднятию металла на опасный уровень с возможностью столкновения. Но тем имение всё равно происходят аварийные столкновения, но правда достаточно редко, это связана с разными причинами и обычно фатальное столкновение происходит в режиме обратного (холостого) хода. Про подобные ситуации на машинах подводной термической резки я не слышал, думаю это связанно с значительно меньшим уровнем негативного термического воздействия, хотя возможно и просто от того, что машин подводной резки в десятки раз меньше находятся в эксплуатации.

igorni, вы заблуждаетесь. Резак под водой не находится, он работает в воздушной подушке. Сжатый воздух подаётся в зону реза и вытесняет воду, процесс инициирования реакции окисления проходит не под водой. Вода в таких системах служит для уменьшения негативного термического влияния, первичное охлаждение происходит паром, вторичное водой. И это очень эффективная система.

Как я понимаю, система, которую предлагаете вы, не оснащена воздушной подушкой. И как я думаю, она является не намного эффективней чем обычная система автоматизированной термической резки.

И вот, что меня заставляет так думать:

Один раз я получил партию деталей с качеством ниже чем ожидал, кромки были недостаточно ровные с большим кантом и деформация деталей была выше ожидаемой. Я отказался от этих деталей и потребовал расследовать этот случай, найти причину, устранить а затем вырезать мне новые. Начальник цеха сначала отказывался это делать, но звонок генеральному директору с угрозой того, что он может навсегда потерять крупного заказчика, быстро заставил начальника цеха изменить своё решение, и мы начали разбираться, в чём дело.

Оказывается, что всё происходило так:

У них накрылся ресивер, а мощности компрессора, который они воткнули в систему на время ремонта, хватало только для обеспечения работы плазмы и периферийной необходимой пневматики. Им пришлось отключить воздушную подушку. А так как плазма в воде не может без неё работать, они понизили уровень воды. Им не помогли даже дополнительные перемычки, шести метровые полосы шириной 60-80, вообще были винтами. Когда я во всём разобрался, получил извинения, бесплатно вырезанные детали с нужным мне качеством, коньяк с конфетами и конфликт был исчерпан.

Pavel Samofalov, все же фирма SladJhon не является счасливым обладателем какого нибудь нуморекса, поэтому предлагаю остановиться на том, что оборудование предназначенное для резки в воздушной атмосфере нельзя использовать для подводной резки.

По поводу выбросов - большая часть поглощается водой. Однако при пробивке все равно будем иметь дымные облака.

По поводу вентиляции - если суппорт портала машины, помимо резака, утащит за собой - вытяжной зонт, вентиляционный рукав и воздух в этом рукаве - то лучше вентиляцию поставить.

Наконец, Павел, ни хрена газорезчик под водой не увидит (Вы наверное имели ввиду 10см или 100мм).

igorni, я не опечатался, 10мм достаточно для равномерного охлаждения. Погружение материала ниже этого уровня, приводит к неизбежному удорожанию системы за счёт более сложного конструктива, а преимущество лишь одно – белее дешёвая обработка газообразных продуктов горения, но это не перекрывает дополнительных расходов на эксплуатацию стола.

В обоих случаях я не рекомендую брать в расчёт как недостаток метода – затруднение при визуальном контроле оператора, так как оператор получает достаточно визуальной информации для контроля процесса резки.

И вообще, я разговор о погружение обрабатываемого материала под воду поддержал чисто теоретически. Обычно обладание таким столом для производственных предприятий является нецелесообразным из-за высокой стоимости эксплуатации такого оборудования. Смысл использования этой технологии есть в том случае, если у вас очень крупное машиностроительное предприятие и скажем к примеру вам постоянно требуется большое количество неразрезных фланцев большёго диаметра, или портальных досок для больших систем теплообмена. Также имеет смысл обладать такой машиной и в том случае, если основным видом деятельности является продажа металлов с организованным сервисом резки деталей, у каждой крупной скандинавской компании с вышеупомянутым профилем есть токая машина.

| По поводу вентиляции - если суппорт портала машины, помимо резака, утащит за собой - вытяжной зонт, вентиляционный рукав и воздух в этом рукаве - то лучше вентиляцию поставить. |

По опыту знаю что утащит, думаю что, наверное это относится ко всем машинам, так как привод рассчитывается с большим запасом, я это проверял неоднократно не только расчётным методом, но и на практике. Но рекомендую все-таки собрать данные и выполнить собственный расчёт, или обратится к производителю. И конечно не в коем случае не навешивать не чего в период гарантийного обслуживания, иначе вы рискуете его потерять.

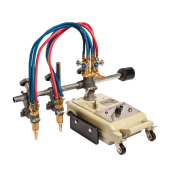

Газорезательные машины для листа

Газорезательные машины для листа - промышленное оборудование, которое позволяет производить прямолинейный раскрой заготовок толщиной от 5 мм, а также допускает фигурную резку деталей с использованием специального циркульного устройства.

Особенности

Газорезательные машины позволяют выполнять раскрой металлических листов на полосы и осуществлять подготовку кромок листа под сварку. Перемещаясь по поверхности листа, аппараты не занимают много рабочей площади, что является преимуществом. Кроме того, открывается возможность почти полностью автоматизировать производственные процессы.

Принцип работы

Кислородная резка газом – это способ термической обработки металла, при котором на горячий металл воздействует чистый поток кислорода.

После того, как смесь пропана или других газов с кислородом, начинает греть металл до очень высокой температуры, начинает происходить химическая реакция между металлом и кислородом, которая обеспечивает высокую температуру для плавления. После этого металл полностью сгорает в струе кислорода, а оксиды, которые образовались на участке разреза, выдуваются.

Такой вид резки называется разделительная газовая резка металлопроката и предназначен для разделки кромок пол сварку, раскроя листов металлопроката, вырезки ракообразной формы заготовок и многих других работ, которые связанны непосредственно с резанием металла на части. Газовую резку также применяют для удаления поверхностного слоя металла, устранение поверхностных дефектов и разделки канавок. Такую резку называют поверхностной.

Читайте также: