Столешница из осб для верстака

Обновлено: 18.05.2024

Добрый день.

Нужно сделать столешницу Г-образную с длиной 3м углом 1,75м.

Хотел с Фанеры но или очень дорого или размер такой что надо будет с 3х прит один слой и соответственно швов в 2а раза больше.

Хочу попробовать сделать из 2х плит Kronopol OSB-3 2500х1250x22 мм склеенных между собой с шахматкой стыка. Потм прогрунтовать(Alpina Holzgrund или Ceresit СТ-16) и прошпаклевать(шпаклевкой Rigips Satengips или есть хорошая фуга-затирка швов кафеля) еще раз прогрунтовать Alpina Holzgrund или Ceresit СТ-16 и сверху покрыть

1)Эпоксидной эмалью Tikkurila Реафлекс

2)Краской(на какой основе) + Лак( Feidal Parket Moebellack или Tikkurila Паркетти-Ясся или Kompozit яхтный глянцевый)

3)Feidal Жидкий пластик? (в описании нашел "Не рекомендуется применять на древесине в местах скопления влаги.")

Подскажите пожалуйста Ваше мнение по покрытию Tikkurila Реафлекс и по другим вариантам.

Также интересно можно ли в ОСБ ручным фрезером сделать фигурную окантовку?

P.S.> Купить готовую ламинированную ДСП можно и будет дешевле но уж очень мне противна ДСП и будет шов.

vovannovig написал :

Хочу попробовать сделать из 2х плит Kronopol OSB-3 2500х1250x22 ммvovannovig написал :

но уж очень мне противна ДСП

Дак это ж одно и то же по составу.

Никакой лак не сравнится по стойкости к истиранию со слоистыми пластиками, ламинирующими ДСП.

ДСП - нет, остальные материалы в виде фанеры и ОСБ-3 - да

Что предпочтительнее из покрытий?

vovannovig написал :

очень мне противна ДСП и будет шов.

Вы планируете столько всего сверху намазать, что ни основы, ни шва не увидите.

Вопрос в другом: годится ли весь Ваш бутерброд для применения на кухонной столешнице (ведь речь идёт о кухне, а не о гараже, как я понимаю?) и с точки зрения сопротивления механическому, водяному и термическому воздействию, и с точки зрения допустимости контакта с пищей, вне зависимости от используемой основы. Все перечисленные Вами материалы мне таковыми не представляются.

Лида написал :

Вы планируете столько всего сверху намазать, что ни основы, ни шва не увидите.

ДСП если уже и делать то исключительно в виде готовой столешницы но так как она будет из 2х половинок то шов неизбежен.

Для этого и хочу взять ОСБ-3 что бы на него наложить шубу и покрасить.

Ни у кого не опыта использования Tikkurila Реафлекс по дереву?И информации по другим материалам?

Что посоветуете использовать в данной работе?

Лист поликарбоната сверху. Температурные и водяные воздействия выше всяких похвал. Механические воздействия- у меня кресло компьютерное по такому ездит несколько лет. Не, микроцарапины уже превратились в одну большую, но пол видно. Приклеить на столешницу панно "последний день помпеи" и сверху поликарбонат. А вот как красиво торцы обработать не придумал.

ЗЫ поликарбонат не сотовый, а сплошной 2мм. Остаток бросил на кухонный стол, на скатерть. Не скользит. В одном месте немного выступает над рабочей поверхностью, там он обкололся. Листы как раз и продаются 2 на 3 метра. На полу просто брошен, ничем не приклеен. Там где кончается поликарбонат и начинается пол образовалась отвратительная линия из грязи, под поликарбонат забивается пыль.

Новый столярный проект: Поделки из ОСБ. Часть 4

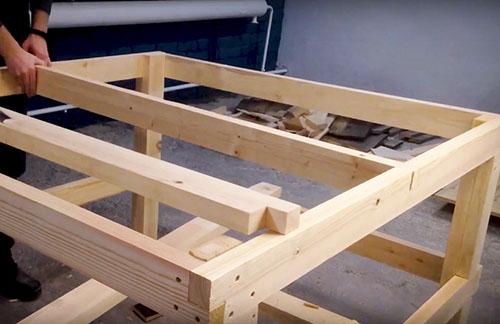

Так что же я решил такое замутить очередное себе в мастерскую? Пристеночный напольный верстак во всю длину мастерской шириной 30 см. вдоль вон той дальней стенки:

И чтобы в уровень со столешницей верстака центрального. Удобно можно будет использовать при роспуске плитных материалов с правой стороны. Это раз. Во-вторых, поверхность для размещения инструментов и оснастки для и во время работы над конкретным проектом, чтобы всё под рукой было.

Вишенка на торте. Сначала планировал сделать этот верстак стационарным и одинарным. А вот потом решил его сделать составным из 5 частей. Что не хилым образом повышает удобство пользования и мобильность. Во-первых, нужные части можно передвигать по мастерской. Во-вторых, ставить один верстак на другой, что в случае размещения вдоль стены превращает данную конструкцию в стеллаж. А стеллажей в мастерской много быть не может. В-третьих выносить эти части на террасу или просто на участок и собирать там рабочий верстак очень разных размеров. Короче, народ, составной верстак от стены до стены решает.

В чем ещё прелесть составной конструкции? Если накосячишь при изготовлении, то запороть получится не весь верстак, а лишь какую-нибудь из его частей/секций. Что, впрочем, всегда можно легко переделать … и никто ничего не заметит ))) Ну и погнали.

Сначала нарезаем остатки ОСБ в нужный размер по длине. В этом нам помогает два неразлучных друга: бошевский столик и стулик … э-э-э, пардон, бошевская торцовка на батарейках. Всё очень просто и быстро — один раз выставил размер и только успевай втыкать кусочки.

Далее переходим к станку на букву "ц" и нарезаем заготовки уже по нужной ширине. Как можем прекрасно видеть, что-то начинает вырисовываться, просматриваться и обретать нужные формы и очертания.

Как нам всем известно: точность — вежливость нормально-адекватных столяров, так вот и я решил придерживаться этой парадигмы и ровняю стойки для своего нового проекта, вот чтоб "тютя в тютю" были. Пока на этом этапе получается.

ОСБ и циркулярный станок — вещи как бы не совсем совместимые, поэтому без моей любимой шлифовалочки не обойтись. Приводим очень быстро и эффективно эти щепо-досочки в гладенький вид по кромкам в основном.

После каждой пилильно-шлифлвальной процедуры, прохожусь пылесосом, дабы всё было чистеньким и уютненьким в мастерской. Уже привык и данное действо у меня происходит практически и буквально на автомате. Что меня очень даже радует. Опять же всегда при такой работе гудит система аспирации воздуха под потолком. Работа в комфорте для меня имеет значение.

Делаем шаблон с разметкой отверстий под шурупы. Как-никак 20 стоек, читай, 40 пластей под шурупы, по 14 шурупов в каждую пласть, т.е. всего каких-то 560 шурупов. Все отверстия на всех стойках должны быть на одинаковых местах. Педант во мне не спит ))) Кстати, это будет красиво смотреться и выглядеть. Я уже так делал в своих столярных проектах и мне это очень нравится. Сами увидите.

Нужен столярный верстак? Процесс изготовления с чертежом)))

Постройка столярного верстака – задача достаточно сложная. Тем не менее, собственноручно собранный станок позволит работать в удобной, комфортной обстановке. Для этого требуется не только продумать эргономику рабочего пространства и правильно подготовить проект сооружения, но и выполнять работу в полном соответствии с рекомендациями профессиональных столяров. Только тогда полученное изделие будет прочным и устойчивым, радуя своего хозяина на протяжении долгих лет службы.

Проект и чертежи

При разработке конструкции столярного верстака важнейшими критериями являются высота, конфигурация и оснащение. Кроме этого, надо обязательно учитывать, кем будет эксплуатироваться рабочий стол — левшой или правшой.Учитывая, что работать за столярным верстаком придётся подолгу, высоте будущего сооружения должно уделяться самое пристальное внимание. Для людей среднего роста специалисты рекомендуют делать стол не выше 90 см.

Определяя расстояние от пола до столешницы, лучше всего ориентироваться не на среднестатистические параметры, а на особенности собственной анатомии. Оптимально, если верхний срез ножек будет находиться на одном уровне с кистями рук. Если вы рассчитаете этот параметр с учётом толщины столешницы, то работать за таким верстаком без устали можно будет в течение нескольких часов. Крышка станка может изготавливаться из досок, деревянного массива или фанеры и представляет собой наборную конструкцию. Использовать ДСП или OSB в этих целях не рекомендуется. Профессиональные столяры давно уже определили оптимальный размер столешницы — максимум 2 м в длину и 0.7 м в ширину. На таком верстаке с одинаковым удобством можно изготовить и сборную деревянную дверь, и небольшую форточку.Проектируя сооружение, не стоит забывать и о прочности несущего каркаса. Для опорных элементов конструкции используют брус сечением не менее 100х100 мм. В качестве продольных и поперечных усиливающих элементов допускается использование реек и бруса сечением поменьше — от 50 – 60 мм и более. Стыки деталей монтируют на шипы или шканты, для прочности используют мебельные уголки и другую арматуру, а все соединения выполняют при помощи болтов и саморезов. Гвозди обеспечить требуемую устойчивость и фундаментальность конструкции не смогут.

Нередко каркас, или по-другому станину верстака, изготавливают из металла. Несмотря на то, что этот материал позволяет с меньшими трудозатратами сделать конструкцию с регулируемой высотой, профессиональные столяры предпочитают полностью деревянные конструкции.

Далее рассмотрим проект столярного стола¸ изготовленного из фанеры, а точнее из двух склеенных между собой фанерных листов толщиной 1.8 мм. Габариты крышки — 150х60 см. По краям столешница имеет усиление из фанерных полос, что увеличивает её толщину до 72 мм. К слову, представленные размеры не являются догмой и могут быть при необходимости скорректированы в соответствии с потребностями и особенностями конкретного помещения, используемого под мастерскую.

Необходимые инструменты и материалы

Фанера толщиной 18 мм является достаточно дорогим материалом (цена одного листа размером 1.5х1.5 м составляет более 700 рублей без учёта стоимости доставки). Для нашего проекта потребуется как минимум два листа этого материала. Немного сэкономить можно, если купить один, более габаритный лист размерами 2500х1250 мм. Дополнительно при возможности постарайтесь приобрести обрезки фанеры шириной не менее 300 мм, которые пойдут на усиление крышки верстака по периметру.Дополнительно для строительства столярного станка потребуются:

- деревянный брус сечением не менее 100х100 мм — для опор;

- брус или рейки сечением не менее 60х60 мм — для элементов усиления каркаса; Выбирая пиломатериал для столярного верстака, тщательно осматривайте заготовки на предмет отсутствия сучков и трещин. Помните о том, что эти детали будут работать под длительной нагрузкой;

- электрическая дрель с набором обычных и перьевых свёрл;

- отрезки досок длиной не менее 1.5 м для подкладывания под струбцины;

- столярный клей. Хороший результат можно получить, воспользовавшись отечественным клеящим составом «Момент Столяр»;

- мебельные болты с гайками и саморезы;

- дисковая пила;

- столярный угольник;

- длинное правило (не менее 2 м);

- уровень строительный;

- шпатель зубчатый с размером вырезанных секторов не ниже 3 мм;

- столярные струбцины.

Струбцины, необходимые для сжимания фанерных листов при склеивании, должны быть прочными и надёжными. Если вы непрофессиональный столяр и не имеете качественного инструмента, то можно обойтись недорогими зажимными приспособлениями китайского производства. Разумеется, число подобных устройств должно быть удвоено.

Инструкция по изготовлению

Для изготовления столешницы отрежьте дисковой пилой две заготовки. Если вам удалось приобрести фанерный лист максимальной длины, то от него надо отпилить одну заготовку длиной 1520 мм. Разрезав её пополам, вы получите две детали 1520х610 мм. После этого правилом проверьте у каждого листа вогнутую и выпуклую стороны. Это даст возможность правильно сориентировать листы при склеивании.

Новый столярный проект: Поделки из ОСБ. Часть 8. Готов третий верстак.

Слушайте-слушайте, хоть и медленно движется, но мне эта идея, по мере её планомерной реализации всё больше и больше нравится. Напомню, я делаю в мастерскую пристеночный верстак от одной стены до другой, состоящий из 5 секций. Секции можно будет между собой соединять как в длину, в ширину так и в высоту.

Ну вот немного процесса:

Ну и чего на текущий момент получилось у вашего покорного слуги:

И компрессор влез и пылик с циклоном. Признаюсь, что я не расчитывал под это всё размеры. Считал именно от длины этой самой стены, оно само всё 🤷♂️ Раньше это всё хозяйство в "один этаж" размещалось, так я подшаманил и теперь в три этажа, а если один на один эти верстаки поставить, то и в 5 (пять, Карл) разложить всё можно. Обалдеть, как круто 🤗🤗🤗

Не расходимся, продолжение следует. Ссылки на предыдущие части:

Комментарии 41

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Удивил критерий хорошего столярного верстака. "Положите на верстак несколько мелких предметов, а затем ударьте столярным молотком по поверхности верстака – предметы, лежащие на столешнице, при этом действии не должны подпрыгивать."

Свой собирал из остатков от стропилки 50х200. Жестко крепил к полу и 2-м стенам. Поверхность конечно получилась не из твердых сортов древесины, но массивная аж жуть. Если и будет подпрыгивать, то только с вместе с хозблоком ). Правда, пока хорошая погода стараюсь работать на улице, вечером, пока не жарко. Заодно и вопрос пылеудаления решаю кардинально. А верстак пока выполняет аналогичную роль — стеллажа.

Про верстак проверка — это круто. Но, у меня в мастерской пока пола как такового нет, просто стяжка черновая. Городить что-то монументальное рано. А эти пристеночные верстачки такой прочностью конечно же не обладают. Да и роль у них больше прикладная. Вот инструмент с центрального верстака быстро скинуть, точило вот разместить. Звготовки пораскладывать, да пыль пособирать ещё ))) Очень понравилось идея собирать из них разные рабочие поверхности. Постараюсь на примерах показать потом. И на выездные, выходные работы их брать. Они очень хорошо ложатся в багажник.

Классная задумка. Будет интересно посмотреть на их трансформацию и транспортировку.

Благодарю. Буду постараться держать в курсе.

50 на 200 … это же сколько данный верстачёк весит то? Но, то, что тяжёлый — эт правильно.

Он мегастационарный ). Под ним в проекте места для хранения. Также планирую установить столярные тиски, но пока еще не выбрал. Скорее даже хочется сделать их самодельными. Как сделаю — выложу тут.

Отличные идеи. Если поверхность под верстаком ровная, я бы его на колёса поставил. Очень практичная опция.

Сварил свой на улице из то ли 75 то ли 80 уголка . двигали вдвоем по трубам с помощью лома и слов-усилителей, даже вдвоем за один край приподнять не смогли

Из того что было 🤣🤝

Так там же стенка до 8 мм металла! Это даже не на века. Перестоит пирамиды Хеопса такой верстачилло!

Все должно быть надежным )

А пыльник джетовский как справляется? В мастерской без маски реально быть?

Ну я не особо сильно пылю. Но свою работу выполняет вроде. Но стирильности от стружки нет.

И быть не может.

Значит не особо помогает.

Он же больше взвесь в воздухе когда. Плюс, я всегда стораюсь двумя пылесосами с циклонами работать с инструментами и станками.

Ну да, это понятно. Я больше про взвесь и хотел узнать.

Взвеси у меня пока, увы нет.

Чтобы не было пыли надо нормальную систему аспирации строить. В зависимости от объема помещения. Может даже систему с противодавлением итд итп. Бюджеты огромные если нужно реально собрать систему для работы без пыли. При этом она не отменит личного сиза на морде)

Большую часть пыли реально убрать из мастерской если использовать нормальные стружкоотсосы и ставить их НА УЛИЦЕ. Вот тогда мелкодисперсная пыль с ушатанных мешков разлетается по улице а не по цеху=) А если в цеху ставить то там мешки надо менять так же часто как и на обычном строительном пылесосе.

и в арендном помещении нет смысла вкладываться в аспирацию. Лучше найти локацию типо гаражей с 380 подключениями и там бахнуть цех сразу с учетом аспирации и приточки подогреваемой. взяв пример с малярных камер. Например малярная камера может работать и на выдув и на вдув и на циркуляцию. Грубо говоря в зависимости от материалов которыми работаешь она может либо к земле их прибить и вытянуть с пола на улицу и выбросить. Либо всосать в фильтры и рециркулировать воздух. НО жрет такая камера от 15 кВт в час минимум. У товарища раньше была не особо энергоэфективная камера. Она жрала в час во время работы 40+ кВт=) Зато он малярил без пыли. Для столярки такая мощность конечно не прокатит. Но если на улице -40 а воздух догревать на приточке надо до +25 хотя бы то жрать будет спокойно до 20 кВт в час=)

Спасибо за развернутый ответ)!👍 Но у меня гараж-мастерская и я там в свободное время пилю деревяшки. Вопрос так остро не стоит, потому как объемы мизерные. Стружкоотсос есть, тоже думаю его вывести на улицу и сделать внутри фильтрующий ящик.

Для гаража проще сделать выхлоп на улицу например с пылесосов. А отсос только на улице держать. А локальную пыль вытягивать зонтами и канальными вентиляторами. Но зимой придется греть сильнее помещение либо греть приточку.

Ну да, верно. Спасибо!

Сударь милейший, а вы кроме покупки инструма и ящиков из осб представите что нибудь на суд общественности?)

Шутки шутками, но мы ждём!))🤗😂

Как построить верстак своими руками без лишних затрат

Для любого мастера важно хорошо организованное рабочее место – верстак. Своими руками сделать такое приспособление не сложно. Большим плюсом в этом случае будет то, что вы подгоните все детали в нём для собственного удобства. Три варианта удобных и простых верстаков с поэтапной сборкой – в этом материале от редакции HouseChief.

Читайте в статье

Зачем он нужен и где его ставить

Нужен ли верстак вообще? Может быть, обойтись обычным столом? В принципе, если у вас планируется какая-то одноразовая работа, то можно обойтись и обычным столом. Верстак – это для тех, кто регулярно занимается ручным трудом и заинтересован в удобном и рациональном хранении и использовании инструментов.

Работы с деревом и металлом могут привести обычный стол в негодный вид, поэтому, если вы всё-таки решили обойтись без верстака, нужно позаботиться об организации рабочего места. Главное, чтобы выбранный вами стол был достаточно прочным и устойчивым для работы.

Идеальное место – гараж, здесь как раз подходящая обстановка для работы, и шумом инструментов вы не побеспокоите домашних. При отсутствии гаража, в частном доме подойдёт цокольный этаж или пространство чердака, но непременно возникнут сложности с перемещением материалов. В условиях городской квартиры эта задача ещё более осложняется.

Виды верстаков и их особенности

Верстак бывает трёх основных видов:

- Слесарный.

- Столярный.

- Плотницкий.

Слесарный. Слесарь работает с металлом, выполняет операции по заточке, резке, шлифовке и сборке-разборке узлов и агрегатов. Все эти манипуляции осуществляются на рабочем столе. Такая нагрузка предъявляет к конструкции верстака особые требования. Он должен быть исключительно прочным, чтобы выдержать тяжёлый металл. Толщина столешницы – не меньше 2,5 см, дерево на ней покрывается сверху листом металла, в противном случае, покрытие быстро придёт в негодность от работы кувалдой и сваркой. Кроме того, в арсенале слесаря обязательно будут масла, растворители и кислоты, а они тоже повредят дереву. Для работы с двигателями столешницу усиливают так, чтобы она могла выдержать нагрузку даже до 3 тонн. Слесарь пользуется многочисленным инструментом, так что важно предусмотреть удобное хранение. Лучше всего для этой цели подходит перфорированный экран и выдвижные ящики.

Столярный. Этот тип верстака приспособлен для работы с деревом. Здесь металлическое покрытие столешницы не обязательно. И места для размещения упоров, тисков и прочего оборудования не требуется. Столяр занимается художественной обработкой заготовок, места ему много не нужно, достаточно стола 1×3 м. Из закреплённого инструмента пригодятся деревянные зажимы, которые бережно крепят детали. Но в идеале, было бы неплохо встроить в такой верстак необходимые механизмы.

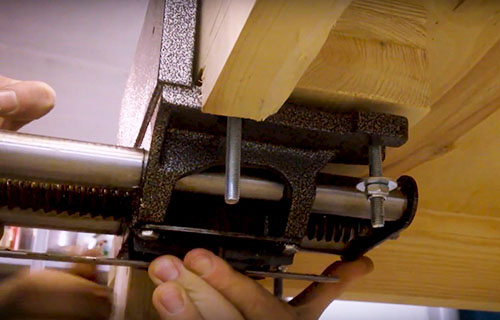

Плотницкий – это длинный стол из дерева, на котором удобно обрабатывать большие детали. Удобная длина такого стола – 6 м. Из инструмента здесь потребуются тиски.

Если вам необходимо выполнять работы разного характера, то правильным решением было бы сделать универсальный верстак, который объединяет все эти три вида в нечто среднее. Подготовьте чертёж конструкции, которая отвечала бы всем вашим требованиям.

Помимо направления выполняемых на них работ верстаки могут различаться по особенностям конструкции. Они бывают раздвижными или складными, иметь разное количество тумб для хранения инструмента или колёсики для перемещения.

Большой плотницкий верстак своими руками: мастер-класс

Плотницкий верстак должен быть большим. Желательно, чтобы подход к нему был со всех сторон. Вот пример такой конструкции:

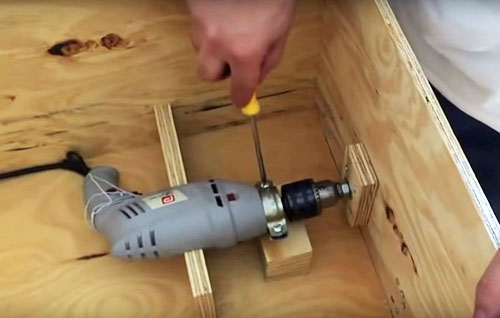

Небольшой столярный верстак со всем необходимым инструментом

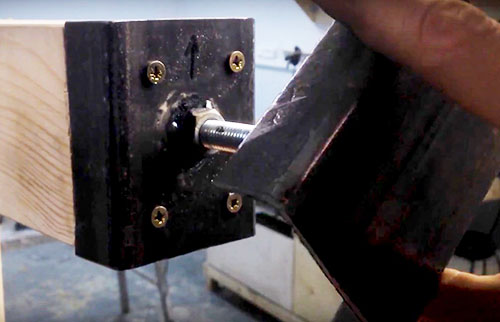

Столярный верстак требуется для финальной обработки деревянных деталей. Здесь важна не площадь рабочей поверхности, а удобство использования инструмента для резки, шлифования и другой обработки. Вот интересная идея, как сделать очень удобный в использовании мини-верстак. Получится довольно мобильная конструкция:

Такой миниатюрный стол-ящик легко передвигать и брать с собой, например, на дачу. Все инструменты надёжно зафиксированы, но, работая с ними, обязательно следует соблюдать меры безопасности и пользоваться защитными средствами. И, кроме того, важно прочно фиксировать ящик до начала всех манипуляций.

Как сделать металлический слесарный верстак простой конструкции

Как уже было сказано, слесарный верстак должен быть исключительно прочной конструкции, чтобы выдержать большой вес металлических деталей.

Как видите, в изготовлении верстака для работы своими руками нет ничего особо сложного. Сделать такую конструкцию можно за один, максимум два дня, а прослужит она вам не один десяток лет.

Поделитесь своим мнением о представленных моделях в комментариях. Особенно интересно, если у вас есть опыт в изготовлении подобных изделий! Поделитесь им с нашими читателями.

Читайте также: