Стол собирается из трех компонентов

Обновлено: 08.05.2024

Современные многономенклатурные гибкие производственные системы. Структура и классификация производственных процессов. Традиционная и логистическая концепции организации управления производством. Реализация производственной логистики за рубежом.

| Рубрика | Экономика и экономическая теория |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 09.12.2014 |

| Размер файла | 718,7 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Для определения потребности в материалах (верхний блок) разрабатывается прогноз потребности в сырье и материалах раздельно по приоритетным и неприоритетным заказам; анализируются возможные сроки выполнения заказов и уровней страховых запасов с учетом затрат на их содержание и обслуживание заказчиков; проводится ретроспективный анализ хозяйственных ситуаций для выбора стратегии завоза каждого вида сырья и материалов. Для решения задач управления закупками используется файл заказов. В нем содержится информация о заказах и их выполнении: номер и дата заказа, код сырья, код поставщика, ожидаемая дата поставок, количество, цена и т.п. Результатная информация может выдаваться в разрезе поставщика, заказчика, вида сырья и материалов, с указанием дополнительных данных (дата поставки по договору, фактическая дата поставки, заказанное и фактическое количество и т.п.).

К «тянущим» внутрипроизводственным логистическим системам относят систему «канбан». Система «канбан» позволяет реализовать подход «точно вовремя» и применяется для сокращения производственных запасов. Известность получила и система «ДРП» (система планирования распределения продукции). Подробно она будет рассмотрена в разделе 8. Известны и отечественные внутрипроизводственные логистические системы. Пример -- внутрипроизводственная логистическая система КСОТО (комплексная система организации транспортного обслуживания), разработанная для машиностроительных предприятий. В КСОТО решаются следующие задачи:

¦ создание оптимальной системы постоянно действующих маршрутов и построение математической модели внутризаводских перевозок;

¦ оптимизация количества транспортных средств, построение математической модели задачи оптимизации количества транспортных средств, необходимых для обслуживания технологических перевозок;

¦моделирование технологического процесса межцеховых перевозок;

¦ изучение динамики грузопотоков на предприятии, которое позволяет создать математическую модель межцеховых перевозок и разработать алгоритм моделирования таких перевозок готовой продукции для заданного количества с учетом минимизации себестоимости перевозок;

¦ оптимизация структуры парка транспортных средств предприятия. На основании известных схем маршрутов, объемов и технологических процессов перевозок грузов создается математическая модель и решается задача оптимизации парка (транспортного цеха). Модель позволяет выбирать рациональный вид транспорта для обслуживания локальной системы или отдельного маршрута;

¦ создание оптимальной системы перевозок на базе постоянно действующих маршрутов. Задача решается с применением методов линейного программирования для перевозок по принципу «от склада к складу». Создается математическая модель оптимизации величины транспортной партии для грузов, перевозимых в унифицированной таре;

¦ разработка методики определения удельных затрат на погрузочно-разгрузочные, транспортные и складские работы при межцеховых перевозках, в том числе: алгоритмы решения задачи определения объема перевозок по заготовительным и механическим цехам; расчет общих и удельных затрат работы для отдельных цехов и предприятия в целом.

При разработке КСОТО определяется фактор, по которому необходимо оптимизировать транспортное обслуживание. Им является целевая функция затрат, или удельный вес транспортных затрат в себестоимости продукции.

На величину этого фактора влияют следующие параметры: конструктивная и технологическая сложность выпускаемых изделий; широкая номенклатура изготавливаемых заготовок, деталей и изделий; развитая межцеховая и межзаводская кооперация; наличие значительных заделов на отдельных этапах технологических процессов; разветвленная структура производственных цехов; сложная схема грузопотоков; разнообразие типов транспортных средств; наличие специальных требований к организации и технологии перевозок.

Метод минимизации целевой функции позволяет учесть влияние перечисленных параметров на удельный вес стоимости транспортного обслуживания в общей себестоимости изделия. Общий курс логистики :учебное пособие/ под редакцией Л.С. Федоров., М.В Кравченко Москва 2010 Глава 11 стр. 146

Определение потребности в материальных ресурсах для производственного процесса.

При расчете потребности в материальных ресурсах для выполнения всей производственной программы предприятия (выпуска всех изделий, которые планировались предприятием) применяют метод прямого счета и косвенный метод.

Метод прямого счета используется, когда предприятие точно знает, сколько и каких изделий оно хочет выпустить. При этом должны быть предварительно определены нормы расхода материальных ресурсов по каждому изделию. Метод прямого счета предполагает расчет двух показателей: объем производства продукции; норма расхода материальных ресурсов на единицу продукции. При использовании этого метода потребность в материальных ресурсах определяют по формуле

где П -- потребность в материальных ресурсах;

Н -- норма расхода материала;

Q -- объем производства изделий, на которые расходуется материал. Число слагаемых равно количеству изделий, для изготовления которых используется материальный ресурс.

Если нормы расхода материалов неизвестны (например, при изготовлении новых изделий), для определения потребности в материальных ресурсах используется метод расчета потребности по аналогии. Суть метода вытекает из его названия: новые изделия приравниваются к другим, схожим с ними (аналогичными), на которые имеются собственные нормы расхода материальных ресурсов.

Формула для расчета потребности в материальном ресурсе на производство заданного количества новых изделий по этому методу будет выглядеть следующим образом:

где П -- потребность в материальном ресурсе;

НAH - норма расхода материального ресурса на аналогичное изделие;

Q -- объем производства нового изделия;

К -- коэффициент, учитывающий особенности потребления материального ресурса данного изделия по сравнению с аналогичным. Чаще всего его принимают равным отношению массы аналогичного изделия к массе нового изделия.

В формуле (2) потребность в материальном ресурсе рассчитывается не для всех изделий, предполагаемых к производству на предприятии, а лишь для одного вида, пока «не имеющего» нормы расхода. Если таких видов изделий несколько, то потребность в материальном ресурсе определяется для каждого вида изделия, а затем суммируется для получения общей потребности предприятия в этом материале.

Теперь предположим, что предприятие выпускает разнообразные товары, но не знает, сколько товаров каждого вида оно будет производить. Вместе с тем ему задана программа -- общее количество выпускаемой продукции. Например, предприятие производит кожаные туфли. Все изделия производятся из кожи. Известно, сколько пар туфель будет выпущено, но не известно -- каких моделей; мы знаем также, что на разные модели расходуется разное количество сырья (кожи).

В таких случаях применяется метод расчета потребности в материальном ресурсе по типичному представителю. Потребность (П) рассчитывается по формуле

где Нтип -- норма расхода типичного представителя;

Qобщ - общая программа производства.

Основное в этом методе -- определение нормы расхода типичного представителя (Нтип):

где k -- предполагаемая доля изделий в общем объеме производства;

Ни -- норма расхода материального ресурса данного изделия. Число слагаемых равно количеству видов изделий.

Если неизвестны нормы расхода материальных ресурсов и программа производства (виды и количество планового выпуска изделий), то методы прямого счета, описанные выше, неприемлемы. В этом случае используется косвенный метод (метод динамических коэффициентов).

Потребность в материале определяется умножением фактического расхода этого материала за предшествующий период (Рф) на коэффициент изменения производственной программы (КПР):

Допустим, на производство продукции количеством 1000 шт. было израсходовано 1000 т стали. На следующий год планируется увеличить производство на 10%. Соответственно потребность в стали будет равна

П= 1000 х 1,1=1100 (т).

Подведем итоги и сделаем выводы.

Для производства продукции предприятию требуется материальные ресурсы: сырье, материалы, полуфабрикаты и комплектующие изделия.

Для обеспечения материальными ресурсами предприятие создает специальный отдел -- отдел снабжения.

Отдел снабжения определяет номенклатуру и объем ресурсов, требуемых предприятию для производства.

Потребность в материальных ресурсах для изготовления продукции определяется по нормам их расхода в соответствии с технологией.

Норма расхода материальных ресурсов включает несколько элементов; это обусловлено их различными потерями в процессе изготовления продукции.

Из-за потерь и отходов при изготовлении продукции материальных ресурсов требуется больше, чем их непосредственно войдет в готовый продукт.

Объем материального ресурса определяется методами прямого счета и косвенным методом.

4. Реализация производственной логистики за рубежом

Современное состояние логистики в современной фирме в России характеризуется рядом противоречивых моментов. С одной стороны, на фоне значительного роста интереса к логистике как со стороны фирм, так и отдельных правительственных институтов объективно существует и недостаточное восприятие ее в целом в обществе. Для большинства образованного населения логистика все еще представляется чем-то загадочным, как в свое время, генетика или кибернетика. К сожалению, многие высшие руководители компаний и чиновники различного ранга весьма смутно представляют себе потенциальные возможности логистики в плане улучшения бизнеса, повышения конкурентоспособности российских фирм, решения макроэкономических и социальных задач. Катастрофически не хватает дипломированных логистических менеджеров, а также популярных изданий, раскрывающих содержание логистики в целом и отдельных ее функциональных областей. Буквально несколько месяцев назад наконец-то открыта соответствующая специальность в высшей школе. Явно недостаточна роль средств массовой информации в популяризации логистики, хотя хорошо известно: чтобы получить качественно новый результат, идея должна овладеть массами.

Между тем, опыт промышленно развитых зарубежных стран показывает, что логистике принадлежит стратегически важная роль в современной фирме, и этим объясняется тот факт, что все больше специалистов, добившихся успеха в этой области, продвигается на высшие должности в руководстве компаний. Как известно, под логистикой понимают эффективное управление материальными и связанными с ними информационными и финансовыми потоками с оптимальными затратами всех ресурсов для полного удовлетворения требований потребителей. Для этого логистика охватывает и объединяет в единый процесс такие разнообразные виды деятельности, как производство, информационный обмен, транспортировку, управление закупками и запасами, складирование, грузопереработку, упаковку и другие.. В настоящее время в западных фирмах традиционные сферы приложения логистики слились воедино, образовав стратегическую инновационную систему. Высокопоставленные менеджеры, успешно работающие в логистике, все чаще выступают в роли межфункциональных координаторов различных частных видов деятельности как внутри, так и вне своих фирм. Стратегические интересы побуждают высокопоставленных менеджеров по логистике к преодолению межфирменных границ для налаживания эффективных взаимосвязей внутри логистической цепи. Наиболее яркое проявление современной логистики заключается в том, что она обеспечивает комплексный результат за счет внутренней и внешней интеграции одной из ключевых сфер компетентности любой фирмы.

За рубежом логистика давно стала практическим инструментом бизнеса, а интегрированная логистика является одной из основных комплексных функций, характеризующих финансово-производственную деятельность западных фирм. Различные логистические концепции в стратегическом планировании и текущем управлении основными сферами бизнеса уже, по крайней мере, в течение двадцати и более лет применяют ведущие зарубежные фирмы и транснациональные корпорации, такие как IBM, Procter&Gamble, Coca-Cola, GeneralMotors, FordMotors, Volvo, ToyotaMotors, Electrolux, TNT, DeutscheTelecom, BTL, ASG АВ, AcerComputer, G& F Industries, GeneralFoods, Johnson&Johnson и многие другие.

С логистическими системами связано получение 20-30 % валового национального продукта ведущих промышленно развитых стран. Как показывает зарубежный опыт, сокращение на 1 % логистических издержек эквивалентно почти 10 %-ному увеличению объема продаж фирмы. Внедрение современного логистического менеджмента в практику бизнеса позволяет фирмам значительно сократить все виды запасов продукции в производстве, снабжении и сбыте, ускорить оборачиваемость оборотного капитала, снизить себестоимость производства и затраты в дистрибьюции, обеспечить наиболее полное удовлетворение потребителей в качестве товаров и сервиса.

В большинстве зарубежных стран созданы и эффективно функционируют логистические ассоциации, организации и сообщества. Выходит большое количество периодических изданий по различным аспектам логистики, например, в США существует около двадцати подобных изданий. Логистика шагнула далеко за пределы национальных границ государств. Активно развиваются межгосударственные и транснациональные макрологистические системы, призванные облегчить перемещение через границы информации, товаров, капитала и людей. Периодически проводятся всемирные конгрессы по логистике. Наиболее интенсивное развитие за рубежом логистика получила за два последние десятилетия. Именно тогда возникли современные маркетинговая и интегральная концепции логистики.

Теперь целесообразно рассмотреть опыт зарубежных стран, достигших значительных результатов в области логистики. Следует отметить, что в развитых зарубежных странах эти достижения различного уровня совершенства. Обследование 500 западноевропейских компаний (26% компаний ФРГ, 20 - Голландии, 17 - Великобритании, 16 - Франции, 11 - Бельгии, 10% - Испании), представляющих 30 различных отраслей экономики, выявило четыре стадии развития логистики. На первой стадии, которой присуще нерегулярное суточное логистическое планирование, находятся 57% обследованных фирм. На второй - 20% компаний, которые нерегулярно занимаются вопросами применения логистики, но принимают меры по ее использованию уже на недельный срок, связывая свои действия с бюджетом и снижением издержек производства. Третья и четвертая стадии развития логистики характеризуются внедрением ее интегрированной системы, охватывающей доставку товаров от поставщика материалов до конечных потребителей готовой продукции. На этих стадиях развития находятся лишь 23% компаний. Они разрабатывают долгосрочные планы функционирования обеспечение (на месяц и более длительный срок), одновременно уделяя большое внимание изучению спроса. В обзоре, составленном по результатам обследования, отмечается, что благодаря использованию логистики производительность труда рабочих фирм, занятых в процессе транспортировки грузов, увеличилась в целом на 9,9%. В то же время на 60% обследованных фирм, где удалось повысить качество транспортного обслуживания, снижение себестоимости не наблюдалось.

Усилия, связанные с совершенствованием и транспортировка грузов, направлялись на разработку мер, которые обеспечили бы как медленную, так и быструю отдачу вложенных средств. Практика показала, что быстро покрываются средства, вложенные в слабые места хозяйственной деятельности фирм или отдельных звеньев логистической цепочки, во внедрение нормативной производительности труда, применение стимулирующей оплаты труда. Медленно возмещаются расходы на механизацию складирования, строительство складов большой вместимости, автоматизацию технологических процессов. По данным обследования, среди фирм, которые прибегали к мерам первой группы, 44% направляли их на анализ узких мест хозяйственной деятельности или отдельных звеньев логистической цепочки, 32% - на внедрение нормативной производительности труда и 14% - на применение стимулирующей оплаты труда. Среди фирм, принимали меры второй группы, 47% направляли средства на механизацию складирования, 23% - на автоматизацию технологических процессов.

С целью ускорения внедрения логистики в хозяйственную практику фирм, за рубежом начали создавать консультативные советы. Так, на предприятиях Франции в середине 80-х годов, насчитывалось около 50 советов, которые занимались логистикой. Как правило, такие советы сосредоточивают свою деятельность на одном из звеньев логистической цепочки (например, транспорте) или двух-трех звеньях, но в комплексе с другими ее элементами. Консультации также предоставляются различным внешним фирмам. Администрации фирм обращаются к консультативных советов для диагностирования состояния логистики на предприятии. Совета осуществляют также исследования в области логистики, разрабатывают предложения по ее усовершенствованию, проводят занятия по изучению проблем логистики, перенимают опыт других фирм.

5. Сравнительный анализ. Журнал Логистика 2013 № 3 Интеграция систем WMS и ERP,стр.41

Логистика в вопросах и ответах

Условие задачи. Компания осуществляет закупку товаров из Германии с последующей доставкой их в Челябинск. Исходная схема товародвижения представлена на рисунке ниже. Сборные грузы из Германии автотранспортом через Польшу доставляются в город Орша (Беларусь), где осуществляется консолидация товара и его промежуточное хранение на железнодорожной станции. Там же происходит оформление таможенных документов. Далее товар перевозится на таможенный склад в городе Челябинск, где происходит растаможка товаров. Затем груз вручную из вагонов перегружается в грузовые автомобили и доставляется на склад компании. У данной схемы есть недостатки. Беларусское представительство компании не занимается контролем ассортимента, а только формирует партии грузов. Поэтому ошибки при комплектации заказов обнаруживаются уже на складе компании в Челябинске. Более того, погрузочно-разгрузочные работы у посредников затратны (ручная перевалка товара) и различны (пакеты, поддоны, упаковки). more…

Задача на выбор поставщика

Задача. Принять решение по выбору поставщика ТМЦ, если их поставляют на предприятие три фирмы (А, Б и С), производящие одинаковую продукцию, одинакового качества.

Характеристики фирм следующие:

– удаленность от предприятия: А – 236 км, Б – 195 км, С – 221 км;

– разгрузка: А и С – механизированная, Б – ручная;

– время выгрузки: при механизированной разгрузке – 1 час 30 мин., при ручной – 4 часа 30 мин.;

– транспортный тариф: до 200 км – 0,9 тыс.руб./км, от 200 до 300 км – 0,8 тыс.руб./км;

– часовая тарифная ставка рабочего, осуществляющего разгрузку – 450 руб./час. more…

Задача на определение мощности логистической системы

Задача. Компания занимается выпуском шампанского в бутылках емкостью 750 мл. Завод компании работает без выходных, разливая 120 000 л в день. С розлива бутылки поступают на упаковочный участок. Мощность упаковочного участка 20 000 упаковок по 12 бутылок каждая. Упаковочный участок работает 5 дней в неделю.

На склад упакованные бутылки доставляет транспортный отдел компании. В компании имеются 8 грузовиков, которые перевозят за раз по 300 упаковок каждый, совершают 4 поездки в день 7 дней в неделю. У компании 2 склада, каждый из которых может переработать до 30 000 упаковок в неделю. Со склада доставка осуществляется силами оптовых покупателей, вместе они способны за день вывозить весь груз, доставленный на склад транспортным отделом компании за день.

Определить фактическую мощность логистической системы и выявить слабое звено.

Решение задачи. Изобразим звенья логистической цепи поставок: завод, участок упаковки, транспортный отдел, склады, оптовики. more…

Расчет оптимальных параметров поставок

Определить оптимальные параметры поставок материалов (сырья) одного вида (оптимальный размер одной поставки, средний текущий запас, точку заказа, интервал между поставками, число поставок, минимальные годовые затраты) при соблюдении сроков поставки по исходным данным. Сделать выводы.

1. Годовая потребность в материалах = 1200 шт.

2. Стоимость хранения единицы материала в месяц = 280 ден. ед.

3. Стоимость заказа и доставки одной партии, в т.ч. НДС = 420 ден. ед.

4. Время доставки материала от поставщика = 25 дней.

Решение:

Оптимальный объем поставок материальных ресурсов (при соблюдении сроков поставки) определяется по формуле:

O - суммарные годовые затраты на оформление заказа без НДС, ден. ед.;

D - годовая потребность в запасах, ед.;

h - стоимость хранения единицы материала в год, ден. ед.

Суммарные годовые затраты на оформление заказа без НДС составляют:

J=420*5/6=350 ден. ед.

Оптимальный объем поставок материальных ресурсов (при соблюдении сроков поставки) составляет:

Оптимальный средний текущий запас определяется по формуле:

Оптимальное число поставок в плановом периоде рассчитывается по формуле:

Оптимальный интервал между поставками определяется по формуле:

где N - длительность планируемого периода в днях (360 дней).

Оптимальные затраты (потери) по управлению запасами в планируемом периоде рассчитываются по формуле:

TC=280*12*16/2+350*1200/16=53130 ден. ед.

Точка заказа (т.е. остаток материалов на складе, при котором необходимо делать следующий заказ) составляет:

Задача №22

Стол собирается из трех компонентов. Компания, производящая столы, хочет отгрузить 100 единиц к концу 4-го дня, 150 единиц к концу 7-го дня. Поступления 100 деревянных панелей планируется на начало 2-го дня. В наличии имеется 120 ножек. Дополнительно 10% от партии ножек добавляется к резервному запасу. Имеется в наличии 60 крепежных скоб, без поддержания резервного запаса. Время производства (в днях) для всех элементов приведено в таблице. Подготовьте план материальных требований.

| Количество | Время производства, дни |

| 1 – 200 | |

| 201 – 550 | |

| 551 – 999 |

Решение

Результаты планирования удобно представить в виде таблицы. Главное производственное расписание запишем в первую строку таблицы. Наличный запас столов отсутствует, поэтому чистая потребность равна 100 столов к концу 4-го дня и 150 столов к концу 7-го.

Опережение указывает на начало производства или сборки соответствующего элемента. Например, 100 столов необходимо начать собирать в конце 3-го дня, чтобы к концу 4-го готовые столы можно было бы отгрузить заказчику (по данным таблицы 100 столов собирается 1 день).

Полная потребность в деревянных секциях, скобах и ножках записывается на конец 3-го и 6-го дня в количествах, соответствующих рисунку со структурой изделия. Например, чтобы начать собирать 100 столов, необходимо изготовить или поставить 200 деревянных секций, 300 скоб и 400 ножек. К концу 3-го дня в наличии уже будет 100 деревянных секций, 60 крепежных скоб и 108 ножек (120 ножек – 10% на резервный запас = 108 ножек). Чистая потребность = Полная потребность – Наличный запас. Опережение зависит от количества изделий (см. таблицу). Например, 292 ножки будут изготавливаться 2 дня, а 600 ножек – уже 3 дня.

Итоговый календарный план будет выглядеть следующим образом.

| Элемент | Расчетные данные | Дни |

| Столы | Полная потребность | |

| Наличный запас | ||

| Чистая потребность | ||

| Опережение | ||

| Деревянные секции | Полная потребность | |

| Наличный запас | ||

| Чистая потребность | ||

| Опережение | ||

| Скобы | Полная потребность | |

| Наличный запас | ||

| Чистая потребность | ||

| Опережение | ||

| Ножки | Полная потребность | |

| Наличный запас | ||

| Чистая потребность | ||

| Опережение |

Задача №23

Рассчитать параметры системы управления запасами, если известно, что от распределительного склада до станции технического обслуживания запасные части доставляются в среднем за время t. Возможна задержка в поставках tзад. Затраты на поставку одной запасной части составляют Cо. Месячная потребность станциитехнического обслуживания в запасных частях данной номенклатурной группы равна S.

Затраты на хранение одной запасной части составляют I (см. в таблице). Засчитать параметры системы управления запасами с фиксированным размером заказа.

Задача №24

Построение сетевого графика.

Построить сетевой график. Определить критический путь и показатели раннее начало, раннее окончание, позднее начало, позднее окончание для работы 9.10.

Таблица 1. Параметры работ

| Индекс работы | Длительность работы, нед. |

| 1.2 | 2,5 |

| 2.3 | 3,0 |

| 2.4 | 4,5 |

| 3.5 | 6,5 |

| 3.6 | 4,5 |

| 3.7 | 5,5 |

| 5.8 | 2,0 |

| 7.9 | 9,5 |

| 6.9 | 4,5 |

| 9.10 | 7,5 |

| 8.10 | 4,0 |

| 10.11 | |

| 4.11 | - |

| 11.12 | 2,0 |

| 10.13 | 2,5 |

| 12.13 | 1,5 |

| 13.14 | 2,5 |

| 7.14 | |

| 14.15 | |

| 15.16 |

Сначала построим сетевой график. Кружком на сетевом графике изображается событие, стрелкой отражается работа. Сверху показываем длительность работ. Если бы была информация об исполнителях, то ее мы бы отразили под стрелкой в квадратике.

Теперь рассчитаем критический путь.

Критический путь – это максимальный из путей от исходного события до конечного события.

В нашем случае самый длинный путь, т.е. критический путь равен 43.

По критическому пути следуют работы 1.2 (длительность 2,5 недели), 2.3 (3), 3.7 (5,5), 7.9 (9,5), 9.10 (7,5), 10.11 (4), 11.12 (2), 12.13 (1,5), 13.14 (2.5), 14.15 (3), 15.16 (2)

Рассчитаем показатели раннее и позднее начало, ранее и позднее окончание для работы 9.10.

Данные показатели рассчитываются по следующим формулам:

Раннее начало (ранний срок начала) = наибольший из путей от исходного события к данному.

Раннее окончание (ранний срок окончания) = ранее начало + продолжительность работы.

Позднее начало (поздний срок начала) = позднее окончание – продолжительность работы.

Позднее окончание = Критический путь – наибольший из путей, ведущих от исходного события к данному (max tож).

Тогда:

Раннее начало (ранний срок начала) = наибольший из путей от исходного события к данному=2,5+3+5,5+9,5=20,5 недель.

Позднее окончание = Критический путь – наибольший из путей, ведущих от исходного события к данному (max tож)=43-15=28 недель.

Задача №25

Охарактеризовать состав информационного потока и составить его графическую схему с указанием видов информационных носителей (различные виды товаросопроводительных и товарораспорядительных документов, договорная документация), пунктов перемещения и обработки (подразделения фирмы, отделы), объемов и периодичности перемещения, а также описание его организационно-законодательной основы (внутрифирменный стандарт, Положение о документообороте или другие).

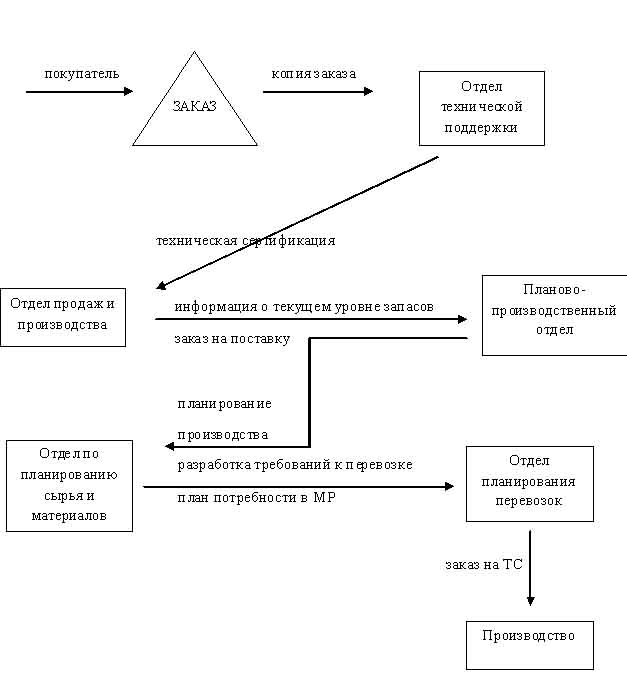

Согласовав схему внешней среды процесса, команда должна создать карту процесса, позволяющую взглянуть на процесс более детально. Это будет схема информационных потоков и на ней будут показаны основные составляющие процесс субпроцессы. Основные этапы процесса, изображенные на рисунке следующие:

информационный поток решение принятие

Рис. Схема информационных потоков.

Этап 1. Отдел по обслуживанию покупателей получает заказ от покупателя, записывает его и посылает в отдел продаж и производства, а копию - в отдел технической поддержки.

Этап 2. На основе информации о заказе покупателя отдел технической поддержки разрабатывает техническую спецификацию на тип пищевой смеси, которая требуется покупателю, и посылает ее в отдел продаж и производства.

Этап 3. Используя информацию о заказе покупателя и техническую спецификацию, отдел продаж и производства оформляет заказ на поставку, а также информацию о текущем уровне запасов. Этот заказ и информация передаются в планово-производственный отдел.

Этап 4. Разрабатывается план производства для отдела по планированию расходов сырья и материалов. Это делается на основе информации о продажах и запасах.

Этап 5. Отдел по планированию сырья и материалов использует производственный план, номер контракта и информацию о наличии транспорта и запасов сырья и материалов для разработки требований к перевозке и плана потребности в материальных ресурсах.

Этап 6. Отдел планирования перевозок выписывает заказ на транспортное средство, используя требования к перевозке и текущую информацию от третьей стороны (перевозчика). Информация о задержках скапливается в отделе по обслуживанию покупателей.

После выполнения этих шагов цех помола производит требуемое количество корма, готового к погрузке на транспорт перевозчика. Перевозчик забирает продукцию и доставляет ее к покупателю.

Вышеуказанная схема информационных потоков показывает основные субпроцессы данного процесса и их взаимодействие между собой для производства первичного выхода процесса, которым в данном случае является животный корм, доставленный фермеру. Эта схема позволяет увидеть процесс как бы сверху, хотя при этом нет возможности рассмотреть детали основных субпроцессов.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Ситуационная задача 10.2

Один из основных вопросов, который приходится решать компании при организации системы сбыта, заключается в том, в какой степени и насколько эффективно ваша компания может выполнять различные сбытовые функции. К этим функциям относятся: обеспечение охвата рынка, сбор информации о рынке, содержание торгового персонала, обработка заказов, доставка, складирование, сортировка, поддержание товарных запасов, обеспечение удобства ассортимента, сервис обслуживания покупателей, возможное финансирование и кредитование покупателей, предоставление консультаций и технической поддержки, коммуникации, принятие рисков и т.п. В зависимости от особенностей продукции и возможностей компании необходимо определить, будете ли вы работать с прямыми или косвенными каналами.

Тип канала распределения, как и интенсивность, обусловлен видом продаваемой продукции, характеристикой компании и ее потребителей. Выберите наиболее подходящий тип канала распределения для своей продукции при помощи табл. I. Если у вас есть соответствующие компетенции и денежные ресурсы, организуйте прямой канал. Если нет — стройте систему сбыта с участием торговых компаний, иначе необоснованное распыление средств может нанести вам существенные потери.

Преимущества и недостатки прямого и косвенного каналов сбыта

Прямой канал сбыта

контроль над каналами сбыта; высокая степень контроля за ценами;

не надо делиться прибылью; возможность непосредственного общения с потребителями; концентрация на продажах собственной продукции; доступ к информации о рынке и о потребителе

сложность организации (включая организационную, финансовую и управленческую стороны вопроса);

необходимость наличия свободного капитала для организации и поддержания собственной сети сбыта;

высокие затраты на транспортировку и хранение; необходимость наличия квалифицированных продавцов

Косвенный канал сбыта

широта охвата рынка; увеличение скорости оборота и дохода;

каждый участник канала товародвижения выполняет свою функцию;

умеренные затраты на реализацию

слабая возможность контролировать цены и условия продаж; невозможность прямого общения с покупателями; повышение цены для конечного покупателя, что может сдерживать спрос

Результатом предыдущих двух шагов (определение интенсивности сбыта и выбора каналов сбыта) должно стать заполнение табл. 2 (по примеру, приведенному в табл. 1). Оценка эффективности каналов сбыта — обязательный элемент, позволяющий компании находить слабые звенья распределительной сети и повышать объемы сбыта.

Выбор способов сбыта для различных продуктов

Продукт (товарная группа)

Система автоматизированного подсчета посетителей торговых комплексов «Countmax»

Прямой и косвенный

Туалетная бумага Zewa

Продукт N вашей компании

Оценка по критериям приведена в табл. 3. В некоторых случаях оценку целесообразно осуществлять на качественном, а не на количественном уровне, так как расчет экономической эффективности каналов распределения очень сложен и трудоемок.

Подготовьте MRP-планы для данного продукта и его компонентов.

Очень простое изделие состоит из двух компонентов, А и В. Для сборки изделия нужно 2 элемента А и 4 элемента В.

Отдел предприятия хочет отгрузить 100 единиц конечного продукта на начало недели 6. В наличии имеется 50 единиц А и 100 единиц В. Кроме того, планируется две поставки по графику по 100 единиц В, одна в начале недели 4 и другая в начале недели 5.

Время производства составляет 2 недели для конечного продукта и по 1 неделе для А и В.

Подготовьте MRP-план для данного продукта и его составляющих.

ЗАДАЧА 2 (MRP)

E 0 уровень

M(3) I(2) 1 уровень

R(2) P N(4) V 2 уровень

Приведённое выше дерево структуры изделия показывает компоненты, необходимые для сборки единицы продукта E.

Менеджер хочет знать материальные требования для поставляемых частей R, N, Vкоторые понадобятся для комплектации 120 единиц Е на начало недели 5.

Ожидается плановое получение 60 единиц М к концу недели 1 и 100 единиц R к началу недели 1, а также 40 единиц I и 10 единиц V к началу недели 3. Способ поставки во всех случаях – непрерывный. В наличии есть 100 единиц N.

- 1 неделя для элементов уровня 0,

- 1 неделя для элементов уровня 1,

- 2 недели для элементов уровня 2.

ЗАДАЧА 3 (MRP)

Конечное изделие P собирается из трёх подузлов: K, L и W. При этом для сборки K нужно 3 элемента G и 4 элемента H; для сборки L нужно 2 элемента M и 2 элемента N; для сборки W - 3 элемента Z.

Имеются наличные запасы: 20 L, 40 G, 200 H.

Поставки по графику следующие: 10 К в начале недели 3, 30 К в начале недели 6, 200 W в начале недели 3.

100 Р будут отгружены в начале недели 6 и ещё 100 – в начале недели 7. Время производства составляет: 2 недели для подузлов 1 неделя для компонентов G, H, M. Сборка конечного продукта Р занимает 1 неделю. Допустимый максимум брака на каждую плановую поставку для G составляет 10%. Минимальный размер заказа для H – 200 единиц.

Дерево структуры продукта.

План материальных требований для K, G, H.

ЗАДАЧА 4 (MRP)

Стол собирается из 3-х компонентов (см. дерево структуры продукта).

Стол

Деревянные секции (2) Скобы (3) Ножки (4)

Компания, производящая столы, хочет отгрузить 100 единиц к концу дня 4, 150 единиц к концу дня 5, и 200 единиц к концу дня 7. Поступление 100 деревянных секций планируется на начало дня 2.

В наличии имеется 120 ножек. Дополнительно 10% от партии ножек добавляется к резервному запасу. Также имеется в наличии 60 крепёжных скоб без поддержания резервного запаса. Время производства в днях для всех элементов приведено в таблице.

| Количество | 1-200 | 201-550 | 551-999 |

| Время производства | 1 | 2 | 3 |

Подготовьте MRP-план для производства стола и его компонентов.

ЗАДАЧА 5 (MRP)

Велосипедная компания производит две модели велосипедов: №1 и №2 (см. дерево структуры продуктов №1 и №2). Необходимо собирать 15 штук модели №1 и 10 штук модели №2 каждую неделю в течение периодов 7– 9.

Данные о времени производства или поставки, информация о запасах, а также требования к размеру партии представлены в таблице.

Читайте также: