Стол из фанеры и шпона

Обновлено: 05.07.2024

Я столяр краснодеревщик, токарь по дереву, блогер, руководитель собственной столярной и токарной школ и Автор книги “Современная столярная мастерская”. Эта книга пока ещё в типографии, но вы уже сейчас можете её заказать, как это сделать подробно рассказано в следующем видео:

Вторая часть видео о фанеровке столешницы выйдет одновременно с этой статьёй, эти материалы будут дублировать друг друга, и я планирую сейчас все свои видео сопровождать статьями на Дзене, которые возможно будут более подробны и информативны для кого-то.

Шпон - тонкая полоска древесины, получаемая путём пиления или лущения. Шпон требует очень аккуратного отношения к себе, в противном случае он колется по волокнам на раз два и Ваша работа может сильно затянуться.

Полоски шпона, склеенные между собой, образуют рубашку, которая затем наклеивается на основание. В продаже можно встретить и уже готовые рубашки который называются файн лайном.

Уже в 16-м веке наши предки освоили изготовление деталей для мебели с помощью наклейки шпона ценных пород древесины на стабильную фанерную основу. Такой процесс назвали фанерованием или фанеровкой.

Что им это дало?

Во-первых: они получили стабильную деталь, которая не меняла свою геометрию при изменении температуры и влажности в помещении.

Во-вторых: они значительно уменьшили стоимость своего изделия, а значит смогли увеличить производство и потихонечку перейти от частных мастерских к Мануфактурам и фабрикам.

Такие же фабрики существуют и по сей день, технология, конечно, поменялась, состав клея совершенно другой, полоски шпона сращиваются с помощью специальных клеевых пистолетов, далее рубашка идёт под специальные пресс и так далее, но суть не изменилась, мы клеим шпон на стабильную плиту и получаем недорогую деталь внешне не отличимую от деревянной.

Фабрики, это конечно хорошо, но они выпускают достаточно ограниченное количество щитов, как правило — это МДФ, фанерованный шпоном дуба, бука или ясеня. Размер такого щита примерно 2800 на 1500 мм и цена около 4-5 тысяч рублей. Они не слишком удобны в небольших мастерских, громоздки и дороги, нам бы что ни будь поменьше.

И что же делать, если мы хотим видеть в своих изделиях шпон других, более ценных или красивый пород?

А также, как и наши предки, брать и фанеровать материал вручную.

Давайте этим и займёмся:

Я буду фанеровать столешницу своего стола двумя видами шпона, на невидимой части, снизу я наклею шпон ироко, его мне подарил один добрый человек и его у меня завались.

А на внешнюю, видимую часть у меня пойдёт шпон секвойи, я его купил год назад, он меня впечатлил своей фактурой и вот наконец до него дошли руки.

У меня уже сформировался специальный набор инструментов для работы со шпоном. В этот набор входят несколько самодельных резаков из с одним или двумя лезвиями безопасной бритвы, острый нож и сейчас я ещё сделал специальный резак для обрезки остатков уже наклеенного шпона.

Есть в продаже и красивые французские фанеровочные ножи и ещё целая куча приспособлений для работы со шпоном, но практика показывает, что самостоятельно изготовленный ручной инструмент не уступает, а зачастую превосходит покупной. В станках и серьёзных инструментах это правило, к сожалению, не действует.

Итак начнём: Шпон продаётся полосами шириной от 100 до 300-400 мм и длинной 2,5 – 4 метра, мои полоски примерно такие же.

На концах полосы шпон как правило немного расслаивается, ломается, в общем концы неплохо было бы обрезать.

Так и поступим - эта операция аналог торцевания на торцовочной пиле, полоса шпона по сути своей та же доска и все операции с ней аналогичны операциям с доской, разве что рейсмусование здесь отсутствует.

Угольником и обычным карандашом размечаем нашу полоску шпона и приступаем к обрезке шпона поперёк волокон.

Раньше я пытался резать шпон по металлическим линейкам, этого делать не стоит, направляющие из ровного бруска или куска толстой фанеры намного удобнее. Нож идёт по бруску намного ровнее и фиксировать его несравнимо удобнее, надо бы заняться и изготовить удобные направляющие, но руки вечно не доходят.

Наш приём - многократный проход ножом по одному и тому же месту, такой подход позволяет добиться идеально отрезанной полосы. Не стоит проводить нож от центра к краю полосы, так Вы скорее всего вырвете волокна на выходе из полоски, имеет смысл резать сначала с одной стороны полосы, а затем с другой. Тогда вырыва точно не случиться.

Таким же образом мы обрезаем полосы шпона по необходимой нам длине, полосы шпона секвойи очень широкие и для моей столешницы вполне хватит двух полос.

Следующая операция - выравнивание боковых сторон полосы шпона (прирезкака шпона), они как правило, не совсем ровные, на них образуются заломы и расколы шпона по волокну, нужно обрезать все эти неприятности. Я осуществляю эту операцию следующим образом. Укладываю полоску шпона на фанерное основание, сверху накладываю направляющую из 15 мм фанеры и закрепляю его быстрозажимными струбцинами. Затем обрезаю самодельным резаком, состоящим из двух деревянных брусков, между которыми закреплено лезвие бритвы.

Толщина такого бруска у меня 16 мм и рез идёт точно на расстоянии 16 мм от направляющей. Направляющая укладывается на основании и выравнивается по специальным рискам, такое простейшее устройство позволяет мне обрезать полосу шпона именно там, где мне нужно без разметки.

Таким же образом я обрезаю и вторую половину полосы шпона подгоняя её к размеру столешницы, я собираю рубашку таким образом, чтобы она выступала за края столешницы примерно на 10 миллиметров, что бы у меня оставалось пространство для манёвра, если я вдруг наклею рубашку не совсем ровно.

В случае с шпоном секвойи я долго думал, каким же образом мне показать заболонь на столешнице, либо оставить полосу светло жёлтой заболони по центру столешницы, либо расположить две полосы по краям. Я решил всё-таки оставить полосу в центре, хотя и по краям она тоже смотрелась интересно.

Начинаем сращивать шпон, набирать рубашку столешницы. Мне понадобится специальная перфорированная бумага с клейким слоем - Гумирка.

Стол из фанеры и шпона

В течение 1 рабочего дня мы напишем вам в WhatsApp по указанному номеру, чтобы подтвердить заказ и детали доставки.

Столешница из шпона – это достойная альтернатива пластику и цельному массиву. Но какие у нее есть особенности? В этой статье разберёмся со свойствами столешницы из шпона и рассмотрим ее плюсы и минусы. Покажем, на что стоит обратить внимание с визуальной и технической точек зрения.

Что такое шпон?

Начнем с определения. Шпон это тонкий слой натурального дерева толщиной от 0,1 до 10 мм. Обычно его клеят на основу из фанеры или на МДФ с одной или с двух сторон. Так получается крепкий, надежный и относительно экологичный материал.

Визуальные особенности

Шпон может быть разным: породы дерева, рисунок и способ компоновки.

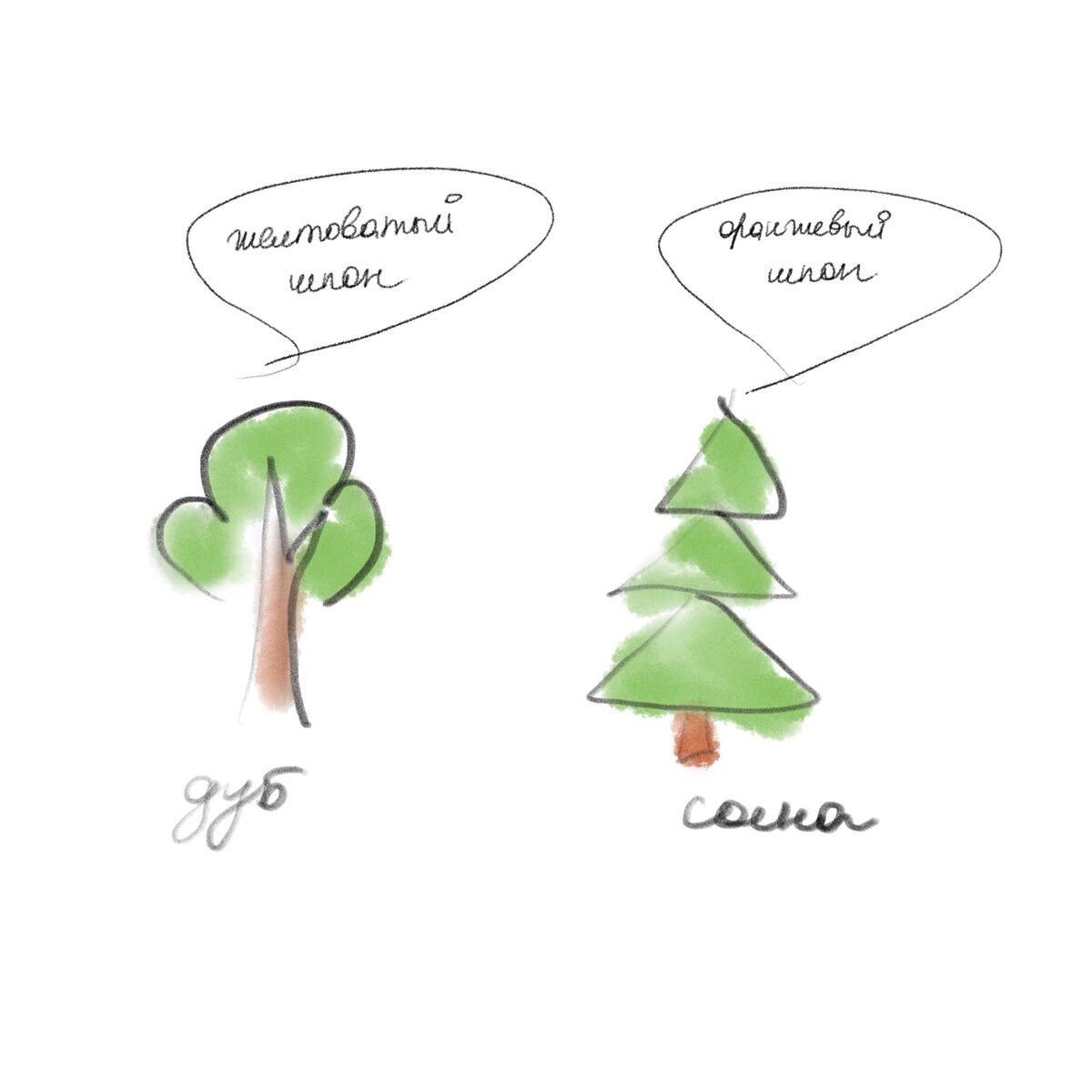

1) Порода дерева.

Шпон может быть из разных пород древесины: дуба, сосны, ореха, бука, березы и других. Поэтому цвет и рисунок шпона отличается в зависимости от дерева. Например, орех темно-коричневый, бук рыжеватый, а дуб можно назвать светлым и желтоватым.

2) Рисунок и оттенок дерева.

Помимо цвета, у каждой породы свой древесный рисунок, поэтому на шпоне он тоже отличается. У ореха более контрастный рисунок со светлыми и темными «линиями», у дуба цветовая палитра обычно спокойнее.

Кроме того, шпон одной и той же породы может иметь отличительный рисунок и оттенок. Например, на фото ниже обе столешницы из ореха, но как вы видите, они разные.

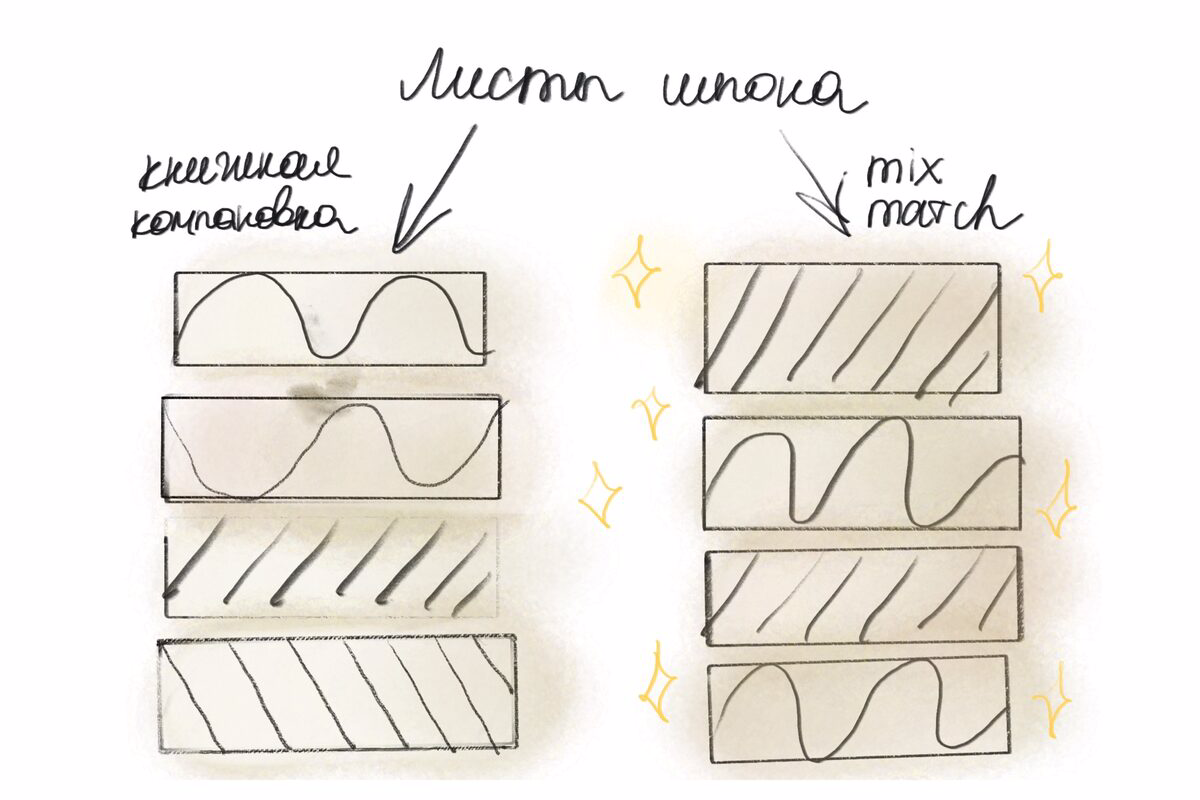

3) Компоновка шпона.

Компоновка листов шпона на столе может быть либо книжная, либо mix-match (mix-смешанный).

Картинки

С книжной раскладкой получается повторяющийся древесный узор. Микс-матч даёт более разнообразный дизайн стола.

Мы в своих изделиях используем шпон микс-матч.

У большинства столов «Лагом» направление шпона параллельно стыку столешницы. Что это даёт? Когда мы используем 1 или 2 вставки, у столешницы нет нарушения рисунка шпона по длине. Рисунок дерева гармонично складывается.

Технические особенности

1) Царапины и вмятины. Износостойкость столов из натурального шпона.

Все материалы со временем царапаются: какие-то больше, какие-то меньше. Мы советуем применять те материалы, на которых царапины не так заметны. За счет того, что на древесине есть мелкая текстура, шпон более стойкий к царапинам по сравнению с ровной гладкой эмалью.

Шпон и массив по износу примерно одинаковые, потому что шпон – это тот же слой дерева. Важно учитывать, что у пород древесины разная твёрдость: сосна мягче и легче царапается, чем дуб или орех.

Пластиковые столешницы HPL лучше справляются с царапинами, но это — напечатанная картинка, которая никогда не сравниться по красоте с натуральным деревом.

2) Деформации. Не поведет ли столешницу?

Преимущества шпона перед массивом.

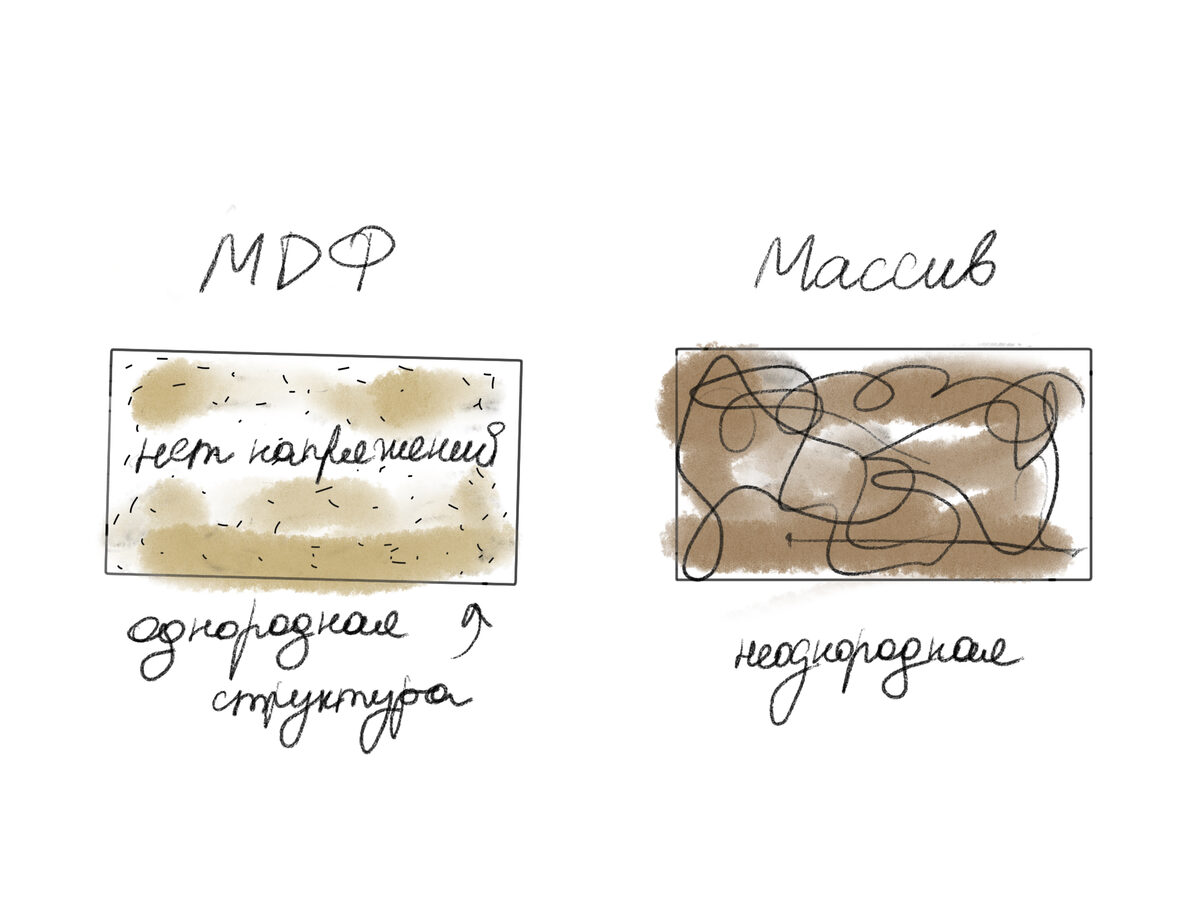

Столешницы из шпона не деформируются со временем за счет того, что у них в основе древесная плита МДФ.

МДФ это это плотный прочный материал, изготовленный на основе мелкой древесной стружки. МДФ устойчив к влаге и у него нет внутренних напряжений, как у цельного массива дерева. В пластике эти напряжения также отсутствуют.

Чем больше деталь из массива, тем больше напряжения=деформаций.

Внутренние напряжения возникают в массиве из-за неоднородности дерева и чем больше размер деревянной детали, тем больше напряжений и возможных деформаций.

Для раскладных столов важна стабильность геометрии.

Для раскладных столов отсутствие внутренних напряжений особенно важно, так как в них есть движущиеся механизмы, фурнитура, которая требует стабильной геометрии конструкции (чтобы стол не дышал и не деформировался).

В изделиях «Лагом» мы оптимально подбираем материалы. Для крупных деталей, столешниц, мы используем шпонированный МДФ, а для ножек (небольших деталей) – цельный крепкий массив.

Стол из шпонированной фанеры

Собираюсь сделать угловой компьютерный стол 120х140 см. Выбираю материал для столешницы.

Шпонированная фанера 21 мм годится для данной цели?

Заранее спасибо!

ну и вдогонку про ножки, предполагаются такие:

Что скажете, мастера? Одобрямс?

ножки ерунда а фанера годится в принципе

Ножки, согласен, самое простое в исполнении и в то же время довольно крепкое соединение для того, чтобы стол не шатался.

У меня из инструментов - только лобзик и шуруповерт.

Стол планируется такой:

хоть закладную ребро жесткости сделайте диагональ или периметр

а то пардон как мебель у герасима из рассказа му-му

хорошо, думал об этом, спасибо за совет!

а то пардон как мебель у герасима из рассказа му-му

У Герасима мебель из массива дуба. ТС не дотягивает.

дубовая ? вот это шик !

за давностью не помню, помню что простая была и самодельная .

вот такие поперечины думаю сделать. Для Герасима сойдёт?

не не не , вы локтями будете давить как раз в проекции полукруглого выреза

извольте сделать замыкающую периметр поперечину на полукруге

по феншую поперечины должны замыкаться на ножки или быть за ними , но не внутри периметра ножек

расширяйтесь короче

так я локтями буду давить в районе ближних ножек, а значит, фанере в том месте вряд ли грозит изгиб, разве нет?

а поперечины расположил в местах предполагаемой нагрузки (системный блок, монитор, колонки)

Можно, конечно, пустить их по периметру, но целесообразно ли? (Феншуем не увлекаюсь )

ну если хотите сделать хуже - то оставьте как есть

как лучше- я написал

склейте модель из бумаги и покрутите ее в руках

сразу все поймете без лишних слов

добавить замыкающую поперечину, согласен, можно.

Насчёт расширения нужен третейский судья.

Oversun, третьим будешь? ))

не тратьте зря время

и свое и чужое

если для вас не очевидны пробелы вашей конструкции

то что делать я написал

насчет расширения .

вы когда нибудь отгибали лепестки по бокам у жесткой коробки ?

вот и сейчас ваши ножки стоят на таких лепестках

а коробка замыкается ( у вас даже не замыкается ) менее точек приложения силы

Если сдвинуть ближние царги к периферии, то не получится замкнуть подстолье одним элементом. Гнутоклееную царгу автор вряд ли потянет.

Дальние можно отдвинуть.

oversun написал:

не получится замкнуть подстолье одним элементом

с учетом конструктива его ножек - вообще не получится замкнуть

но при максимальном разнесении ( и силовом замыкании) периметра - мы имеем относительно жесткую конструкцию ( короб)

которую можно разножить внутри периметра по желанию

я, кажется, понял Вашу мысль.

Такой стол Герасим одобрит?

Подумал, раз уж делать в стиле Герасима, то без массива дуба не обойтись.

По цене два щита из дуба 1400х620х20 будут стоить не сильно дороже одного щита шпонированной фанеры 2440х1220х21 (6400 против 5600)

Стол в таком случае представляется такой конструкции:

Тогда появляется сложность: как крепить два щита между собой? На шканты? Но у меня нет инструмента для этого. Друлью-шуруповертом я с такой точностью точно не засверлю отверстия для шкантов. Как быть? Отказаться от этой затеи?

Зацените: сделал стол

TL;DR В статье описывается мой опыт постройки стола c нуля из фанеры. От проектирования до сборки.

Я очень долго страдал от плохих столов. Все они неудобные, плохого качества, маленькие и, самое главное, ШАТКИЕ. Более-менее приличные столы стоили тысячи долларов. В итоге я решил изготовить стол самостоятельно.

Основные требования к столу:

- Устойчивость! Предметы на столе не должны трястись, если резко положить руки на стол или оттолкнуться от него. Мой стол весит ~120кг. С его края можно делать сальтухи, при этом на другом конце паять SMD компоненты.

- Ширина и глубина столешницы. Столы шириной 60 см — это унижение. Мне нужно иметь запас по глубине, чтобы можно было отодвинуть ноутбук вперед, и при этом получить достаточное рабочее пространство.

- Вместительность. Мне нужны полки, чтобы разместить там оборудование: паяльники, лабораторный блок питания, осциллограф, аудио усилитель и т.д. При этом полки должны быть так же устойчивы, как и стол.

- Цена. Я не готов выложить за стол несколько тысяч долларов. Мой стол обошелся в ~$300 с учётом покупки всего инструмента для сборки и покраски.

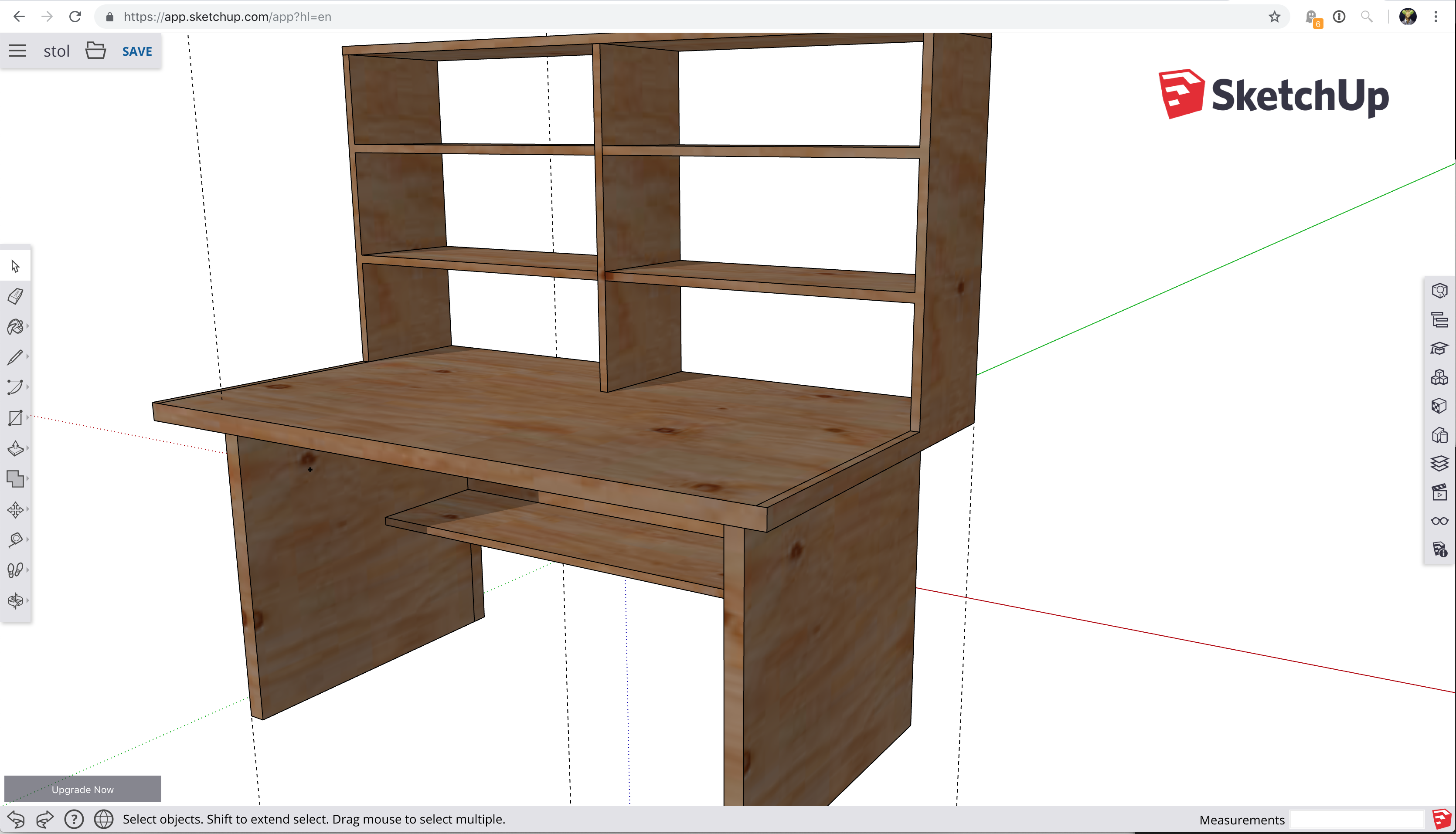

3D-модель

Для расчета материалов я замоделил стол в SketchUp. До этого никогда ранее не работал с программами для моделирования. В целом, оказалось достаточно просто.

Сейчас бесплатная версия Sketchup стала полностью браузерной, что мне не очень нравится. В интернете можно найти старую десктопную версию, ей пользоваться комфортнее.

Там же можно поиграть с цветами. Я решил красить стол в чёрно-зеленый.

Распиловка фанеры

Было решено делать столешницу и стенки толщиной 42 мм, чтобы уж наверняка получить устойчивый стол. Для этого была заказана распиловка фанеры толщиной 21 мм. В дальнейшем предполагалось соединить два листа в сэндвич, чтобы получить нужную толщину стенок.

Про фанеру нужно знать следующее:

Сорт определяет качество поверхности. Фанера сорта 4 будет иметь отверстия от сучков. Я выбрал фанеру сорта 2/2. Через дробь указывается сорт фанеры с обратной стороны. Можно было бы взять фанеру более низкого сорта и доработать дефекты поверхности шпаклёвкой.

Влагостойкость. Фанера бывает ФК (Фанера + Карбамидоформальдегидный клей) и ФСФ (Фанера + Смоляной Фенолформальдегидный клей). Вторая отличается повышенной влагостойкостью. В помещении достаточно ФК.

Толщина. Несмотря на то, что существует фанера и 40 мм, в моём случае оказалось дешевле слепить нужную толщину из двух листов. Верхние полки было решено делать толщиной 21 мм, то есть из одного слоя.

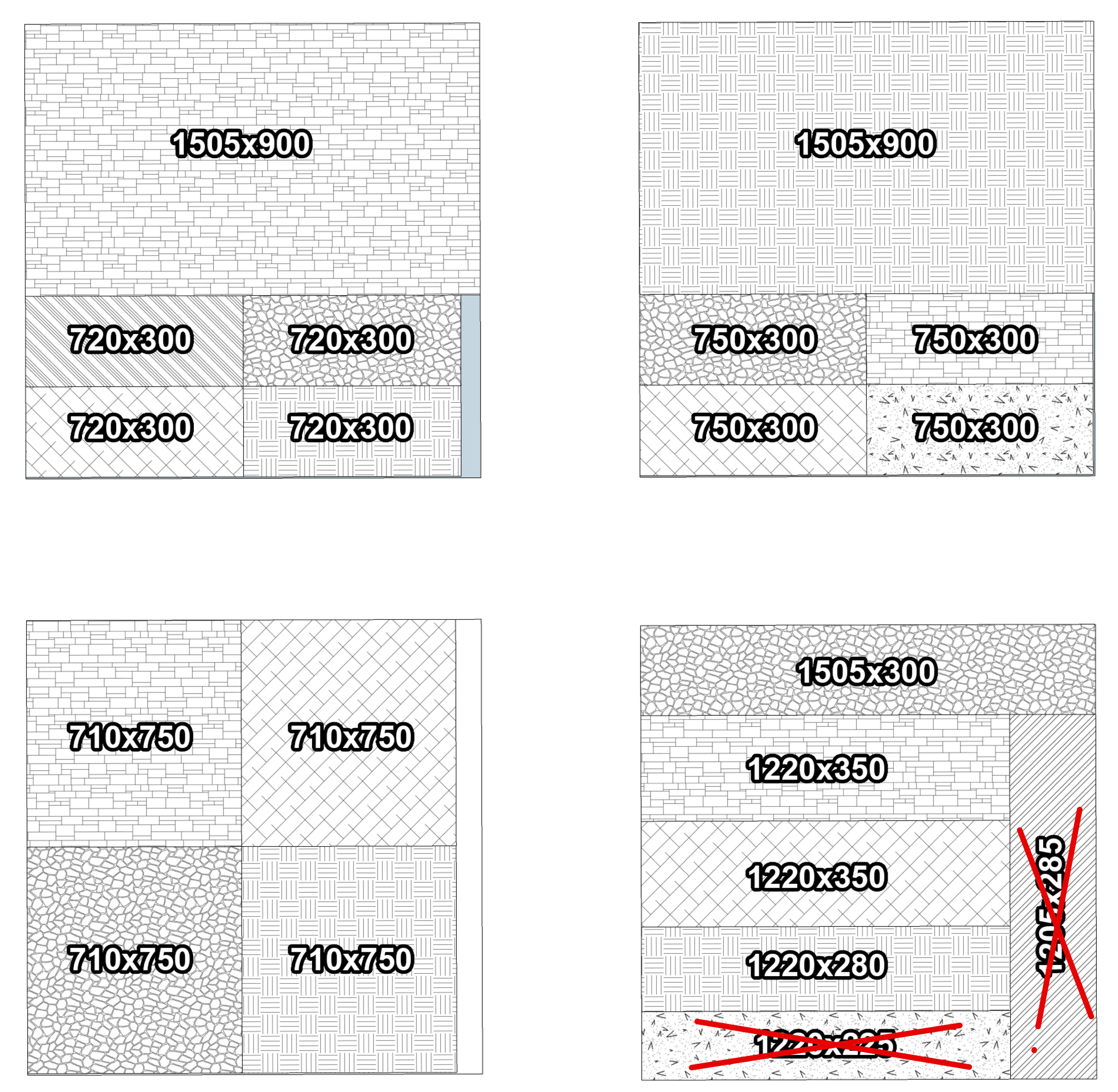

Из 3D-модели я смог легко получить нужные размеры для распиловки. При расчёте важно учитывать толщину пилы, 4 мм, и 10 мм обрезку листа по краям. Так как я сначала не учёл этих моментов, пришлось пересчитывать. В результате было решено пожертвовать двумя деталями.

Кликабельно

В интернете множество сайтов предлагают услуги распиловки фанеры с доставкой, так что не пришлось никуда ехать. Заказанная фанера приехала сама через два дня, нарезанная на нужные детали. Стоимость фанеры с распиловкой вышла 8100 руб. ($120) за материал + 1100 руб. ($20) доставка.

Фанера, распиленная на детали. (кликабельно)

Сборка

Ранее я не имел подобного опыта, доводилось только собирать мебель из IKEA. Пришлось купить мощный шуруповёрт. Из расходников: саморезы, шурупы мебельные «конфирмат», уголки, наждачная бумага, краска, лак.

Наверняка показанное здесь может вызвать негодование опытных мастеров из-за нарушения технологии. Прошу прощения за качество фото, в тот момент не планировалось это где-либо публиковать.

Столешница и боковые стенки были сложены из двух листов и скручены саморезами. Для надежности я зачем-то решил дополнительно промазать их внутри клеем ПВА. Бутылки сверху для лучшего склеивания листов между собой.

Два листа фанеры, скрученные саморезами и проклееные клеем. Бутылки прижимают листы.

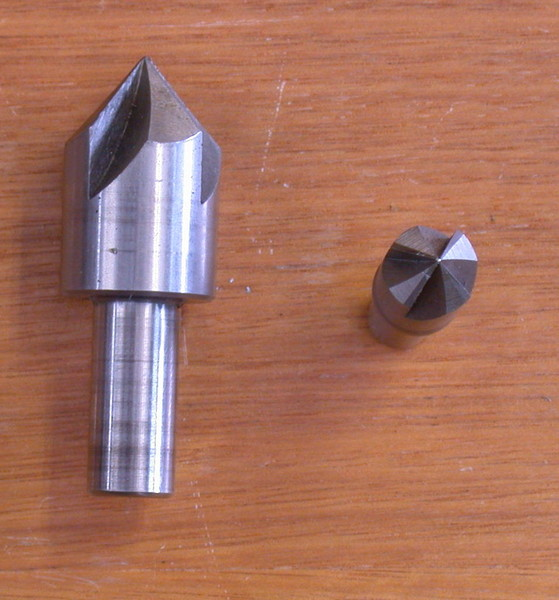

Перед вкручиванием саморезов под них просверливалось отверстие тонким сверлом и делалось углубление под шляпку так, чтобы шляпка самореза уходила чуть ниже уровня поверхности (вроде, это называется «потай»).

Сверло для углублений под шляпку самореза

Углубления от шурупов были покрыты шпаклёвкой по дереву и зашкурены. На удивление, шпаклёвка по дереву при впитывании в древесину становилась очень прочной.

Дырки от саморезов покрыты шпаклёвкой для дерева

Боковые стенки были соединены со столешницей обычными оцинкованными уголками. Наверняка можно было сделать эстетичнее, применив скрытый крепеж, но способ с уголками очень прост, не требует точных замеров и достаточно надежный.

Стальной оцинкованный уголок — дёшево и просто

Оценить размер столешницы можно относительно ноутбука ThinkPad X220. Видно, что глубина стола позволяет вместить около четырёх размеров ноутбука.

Параллельно были собраны полки. С ними пришлось помучаться из-за моей криворукости. Изначально полки предполагалось соединять только шурупами конфирмат, без уголков, так, чтобы креплений вообще не было видно. Для этого нужно было точно просверлить отверстия в торцах досок. Но разметка отверстий получилось не очень точной и часть шурупов не входила до конца. В итоге я решил плюнуть и так же использовать уголки. Сверху видны дырки от шурупов, которые насквозь входят в торцы досок.

Сборка полок оказалась самой сложной

Покраска

Самый приятный процесс. Оказывается, современные краски вообще не пахнут, сохнут за полчаса, и очень приятны в работе, так что стол можно было красить прямо в квартире без дискомфорта.

Покраска — самый приятный процесс

Покраска полок

Финальная сборка

Я опасался, что полки будут недостаточно надёжно закреплены к столешнице и будут «ходить», поэтому помимо конфирмата скрепил ещё уголками. Сейчас я считаю, что это было лишним, так как уголков было вполне достаточно, а разметка отверстий под сквозной шуруп оказалась слишком трудоёмкой.

Помимо уголков в каждую из трёх досок снизу входило по три мебельных шурупа. Отвечая на вопрос: недокрученные шурупы на фоне были вручены полностью, это просто примерка, чтобы можно было подвинуть центральную доску.

Видны оцинкованные уголки, скрепляющие полки со столешницей. Потом они будут закрашены в чёрный.

На всех передних торцах столешницы и полок была убрана фаска (острый угол) с помощью грубой наждачки. Сделать это оказалось проще, чем я предполагал. Так что острый край стола не впивается в руки, как у тех же столов IKEA.

Острые края столешницы были сточены

Кабель-менеджмент

Для укладки кабелей сзади был прикручен самый большой пластиковый короб. В него уложены провода, выходящие к боковинам.

С обеих сторон я прикрутил удлинители (в некоторых регионах России их называют «пилот») на восемь розеток.

В итоге под столом нет кабелей, кроме одного, уходящего от розетки вверх, в короб. На тумбу с ящиками можно не обращать внимание, она будет убрана из под стола.

Никаких кабелей под столом.

Ящики

Нужно было где-то хранить инструменты, и я купил приставную тумбу с ящиками в IKEA. Она идеально подошла по высоте, чтобы встать под стол.

Тумба из IKEA с выдвижными ящиками

Я попробовал разместить её внутри стола, но это оказалось неудобным, так как отрезало часть рабочей поверхности. В итоге тумбу я разместил сбоку снаружи стола. Также оказалось, что вещи с дальнего края столешницы постоянно сваливаются за борт. Поэтому была добавлена перегородка, закрывающая наглухо нижнюю полку. В ней были просверлены отверстия для кабелей.

Тумба снаружи оказалось удобнее. Задняя стенка была закрыта листом фанеры, чтобы вещи не падали со стола.

Колонки

Захотелось слушать музон не только в наушниках. Поэтому к полкам были приделаны «уши» для колонок. Также появился монитор на кронштейне, приделанный к внутренней стенке полки.

Примерно так стол выглядит сейчас.

Подставки для колонок

Тест на устойчивость

Голый стол без оборудования весит около ~120 кг. Вместе с колонками, приборами, монитором — уже ~160 кг. Несмотря на то, что такой вес очень затрудняет перемещение стола, он несёт в себе главное достоинство — УСТОЙЧИВОСТЬ!!111. Я могу собирать карточный домик на одном конце стола, пока на другом танцуют.

Видео с демонстрацией устойчивости стола (15 МБ)

Вывод

В целом, я очень доволен результатом. Даже без опыта вполне можно собрать приемлемый стол за два-три дня. Ничего подобного за $300 купить нельзя. Этот пост я пишу спустя год пользования столом и могу трезво рассказать о достоинствах и недостатках, без которых не обошлось.

Читайте также: