Стол из двутавровой балки

Обновлено: 09.05.2024

В данной статье - расчет и выбор изделий выполняются в полном соответствии с учебной дисциплиной о механике твердого тела (раздел: сопротивление материалов).

В предыдущей статье о деревянных балках - я получил много критики в комментариях, что, мол, 21 ВЕК на дворе, полным-полно он-лайн калькуляторов и готовых таблиц в интернете.

Конечно, можно довериться он-лайн калькуляторам, но поверьте, уделив 30-40 минут и вникнув самостоятельно - можно перепроверить любой калькулятор и спать спокойнее, потому что все выкладки производятся самостоятельно и результат налицо! А что касается таблиц, то любая из них, взятая из интернета - неизвестного происхождения, и велика вероятность взять недостоверные данные.

Итак, далее приведены выборки горячекатаных стальных изделий согласно соответствующих ГОСТов, по которым в зависимости от итогового расчета - мы выберем подходящую нам балку и её сечение (форму):

Для примера, в расчете берётся заводская длина стального изделия - 6 м., а также выбирается шаг балок - 0,6 м. (соответственно, данные параметры будут у каждого разные в зависимости от ситуации).

Имея чертеж, проект или набросок размеров комнат на бумаге, нужно определиться с расчетными длинами. Расстояние в свету (Lсв) - это длина перекрываемого пролета. Зная эту длину и минимальное опирание балки на стену Lоп = 120 мм., получаем длину балки (по нашему примеру L= 6 м.).

Для дальнейшего расчета, требуется знать расстояние между центрами опорных длин (Lo) - это главная величина, участвующая в расчете (см.рисунок выше).

Для начала, перед самим расчетом, требуется определиться с функцией помещения. Для жилого помещения - по нормативу, временная нагрузка от пребывания людей составляет 1,5 кПа или 150 кг./м2 . (Р1).

По правилам расчета, закладываем запас надежности - 20%, поэтому далее используем коэффициент K1 = 1,2

После определения функции помещения и временной нагрузки, нам требуется посчитать собственный вес квадратного метра пола в сборе (весь пирог), а именно: вес балок, настил пола, потолок, шумоизоляция и т.п. В качестве примера, для расчета берем собственный вес - 150 кг./кв.м., таким образом Р2 = 150 кг./кв.м . Но, по правилам, уже нужно намеренно завысить надежность на 30%, соответственно К2 = 1,3 .

Определяем основные параметры для расчета

Расчет

Итак, считаем требуемый момент сопротивления W = M/(Yc*Ry),

W = 9.72 / (0.9*240) = 45 куб.см.

Получив момент сопротивления, возвращаемся к таблицам характеристик изделий (иллюстрации в самом начале). В данных таблицах, ГОСТом уже определены значения моментов для различных сечений, исходя из которых и выбираем балку, округляя W в большую сторону:

Для полученного момента 45 см3 подходит двутавр №12 со значением W=58.4 или швеллер №12, где W=50.6. Для нашего же примера - выбираем двутавр и далее проводим проверку на прогиб.

Важно сделать оговорку, что если Вас не устраивают балочные двутавры, существуют широкополочные или колонные двутавры, у которых при той же высоте - характеристики будут выше. Тем самым, вы сможете за счет более лучшей несущей способности уменьшить толщину всего перекрытия:

После того, как выбор стальной балки произведен, из таблички по соответствующей строке выписываем все характеристики выбранного изделия:

- Статический момент: S = 33,7 см3;

- Момент инерции: I = 350 см4;

- Толщина стенки: d = 4.8 мм.

Производим проверку на прогиб. В случае большого провиса по центру конструкции, нам потребуется взять двутавр, следующий за №12.

В расчете нам потребуется главная жесткостная характеристика материала - это модуль упругости, для стали он равен:

Е = 206 000 МПа.

Определяем прогиб по стандартной сопроматовской формуле:

Итак, вычисленный прогиб по центру - 3,89 см.

Его необходимо сравнить с эстетико-психологическими параметрами по СНиП (таблица Е.1)

Почему эстетико-психологических? Дело в том, что несмотря на надежность конструкции - провис балки будет "давить на психику", в связи с чем СНиПом предусматриваются допустимые величины прогибов.

Согласитесь, что не хочется нам в доме ловить взглядом выгнутый в дугу потолок и будет казаться, что он вот-вот треснет и свалится на голову.

Согласно таблице, у нас есть предельные прогибы по вертикали для балок: L/ххх. Для того, чтобы сравнить полученное значение с этой характеристикой, требуется рассчитать параметр предельно допустимых величин:

При вычислении, как пример - мы брали балку заводской длины - 6 м., поэтому ищем строку L=6м.:

Сорри заранее, если сей вопрос повторный, н, сходу, не нашел такого.

Вознамерился собирать фрезер по аллюминию. Подскажите, какие могут быть неприятности (кроме веса конструкции), если в качестве стола (целиком) использовать кусок двутара размером 340х200, полки и перемычка 15, длиной 500мм и весом под 36 кг?

на картинке примерный эскиз желаемой компоновки под китайский 2.2 шпиндель (5 кг).

Заранее благодарю за советы куда пойти )))))

Зависит только от нагрузок. Имхо, неплохое бюджетное решение.

Если будет в том нужда, подкрепить столик.

Просто перевернуть и залить чем. Полимером каким. Аль жидкого стекла с цементом намешать. Будет тяжеловасто, конечно. Но и задачи не ясны.

будет работать, почему нет? в любом случае лучше, чем лепить стол из каких-то алюминиевых говнопрофилей на говноболтиках.

Нижние "ноги" полагаю можно и отпилить, там точность не нужна.

Будет полегче.

Качество железа двутавра для меня под вопросом. у нас традиционно весь прокат кривой-косой донельзя.

Т.е. надо как-то выводить по-любому все плоскости итп.

Станок - не самолёт, вес для него - не недостаток

А вот как плоскости под рельсы вывести - вопрос интересный.

И, да, нижние ноги неплохо бы как-то связать. Получится короб, который придаст дополнительную жесткость.

Это пока он не для балкона. если можно на место краном поставить - не недостаток.

А если надо на ХХэтаж на балкон втащить очень даже недостаток.

Тащил недавно 50кг металла на плече на 4-й этаж.. Неудобно, канеш, но проблем нет. А запчасть в 36кг для станка по дюрали - это ещё мало.

У этой идеи есть . есть один нюанс.

Точнее, их имеется ..

Главный - на чём это всё счастье обработать. Если есть на чём, то просто прекрасно.

Решает ну очень много проблем и экономит солидное кол-во средств.

Очень дёшево и очень сердито.

Если удастся отпилить и уволочь в багажнике кусманчик с толщиной стенки хотя бы 18 мм - жизнь удалась.

А вот если меньше 15 мм .. тут и начнутся "архитектурные" изгаленчества, типа кареток на боку, с полным пакетом "счастья" по нивелировке.

Накладками шлифованными, килограммами болтов, приваренными уголками и т.п. Лаконичность конструкции потеряется.

Сама идея - блеск.

Будет любопытно посмотреть на её реализацию. Вдруг это будет ещё и познавательно.

Видел в интернет фото подобного станка двутавр там однако 600 мм и станок типо фрезерный с поворотной осью. Не смог найти.. . А и рельсы сверху если смотреть на картинку автора, прямо на ребрах отфрезерованных

Станкостроитель не имеющий станка с ЧПУ мечтает его собрать, станкостроитель имеющий станок с ЧПУ мечтает его переделать

Если к тому же брать не балочный, а "колонный" (он в 2 раза толще), даже усиливать не надо - метр не поднимите

ZL0 писал(а): Если к тому же брать не балочный, а "колонный" (он в 2 раза толще), даже усиливать не надо - метр не поднимите

есть базы, которые торгуют бу металлом, я иногда беру трубы большого диаметра (от 500 и выше), мелкой длиной, метра полтора - 2. иногда большие швеллеры, тоже кусками.

если в питере такие есть, должны быть и в москве.

Черметы - кладезь нужных железяк. Посещаю регулярно. Отрежут сколько надо (у нас там лежит тонн 20 20-45К).

Последний раз алюкобонда в плёнке привез квадратов 8. Отдали за печеньки В ноябре привезли токарники от вояк, в бумаге и консерве, простояли там 3 часа, Уазики пенты сдавали, некоторые сами приехали. Поездите, только денег много не берите, столько нужного железа Вам не понадобится

Возвращаюсь к, казалось бы, заброшенной теме )))

Получилось, после активного пользования напильником, примерно такое. Сверлит. фрезерует. ))

Делалось всё по-старинке (спасибо судомодельному кружку в детстве)))), основной инструмент - болгарка, напильник и китайский сверлостанок корвет (весчь. реально спасает!). Что не металл, то исключительно гетинакс 10мм (лист оного оказался в нужное время в нужном месте))). из города-героя Китая пришло - шпиндель, направляющие с каретками и винты с оснасткой, да и комплект платы юсб с четырьмя шаговиками.

Дилетанту сложные вещи кажутся очень простыми, и только профессионал понимает насколько сложна самая простая вещь

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

Udjin писал(а): У этой идеи есть . есть один нюанс.

Точнее, их имеется ..

Главный - на чём это всё счастье обработать. Если есть на чём, то просто прекрасно.

Решает ну очень много проблем и экономит солидное кол-во средств.

Очень дёшево и очень сердито.

Если удастся отпилить и уволочь в багажнике кусманчик с толщиной стенки хотя бы 18 мм - жизнь удалась.

Отпилено болгаркой за соседним строением на работе, обрабатывать пытался всем - пескоструем (самый дельный результат, но песка и терпения не хватило, ибо обычный компрессор был), щётками разной степени щёткости (результат отрицательный, только ржу зализывают). В итоге забил на эстетику и дикобразил оную железяку как есть )))

Renga Structure, или Как я осваивал отечественный BIM

Илья Князев

Ведущий инженер-проектировщик, Объединенная строительная компания (г.Владимир).

Всем привет, кто заинтересовался статьей! Меня зовут Илья, я ведущий инженерпроектировщик. В этой статье я продемонстрирую возможности Renga по созданию узлов стальных конструкций. Расскажу по шагам, как сделать базу колонны и узел опирания балки на колонну через опорный столик из швеллера. Кроме того, покажу возможности инструмента Легенда для создания спецификаций к виду на чертеже на примере монолитной железобетонной стены.

«Нужно бежать со всех ног, чтобы только оставаться на месте, а чтобы кудато попасть, надо бежать как минимум вдвое быстрее!» — на мой взгляд, эта цитата очень четко описывает ситуацию, когда организация принимает решение переходить на BIM. Кажется, что все вокруг уже перешли на BIM и только мы еще сидим в CADе. Из привычных плоских чертежей погружаемся в 3Dмоделирование, задаем параметры, продумываем зависимости, и это только для того, чтобы в итоге получить всё те же чертежи. В зарубежных программах не в полной мере реализованы инструменты по оформлению чертежей с учетом наших норм, и это зачастую приводит к срывам срока сдачи проекта. Вдвойне обидно, когда понимаешь, что модель готова, все учтено, а подготовить документацию не успел, потому что элементы оформления пришлось чертить банальными «отрезками». Разработчики программы Renga прекрасно понимали данную ситуацию, поэтому уже на самых ранних этапах развития системы они предусмотрели инструменты для оформления чертежей по нашим требованиям. Это одна из причин, которая заставила меня скачать и установить программу Renga. Вторая причина — патриотизм. Как только я узнал, что программа российская, желание скачать ее удвоилось. Дружелюбный интерфейс и высокая производительность на больших моделях сразу заставили меня полюбить эту программу. Столь же дружелюбным оказался не только интерфейс, но и функционал Renga Structure.

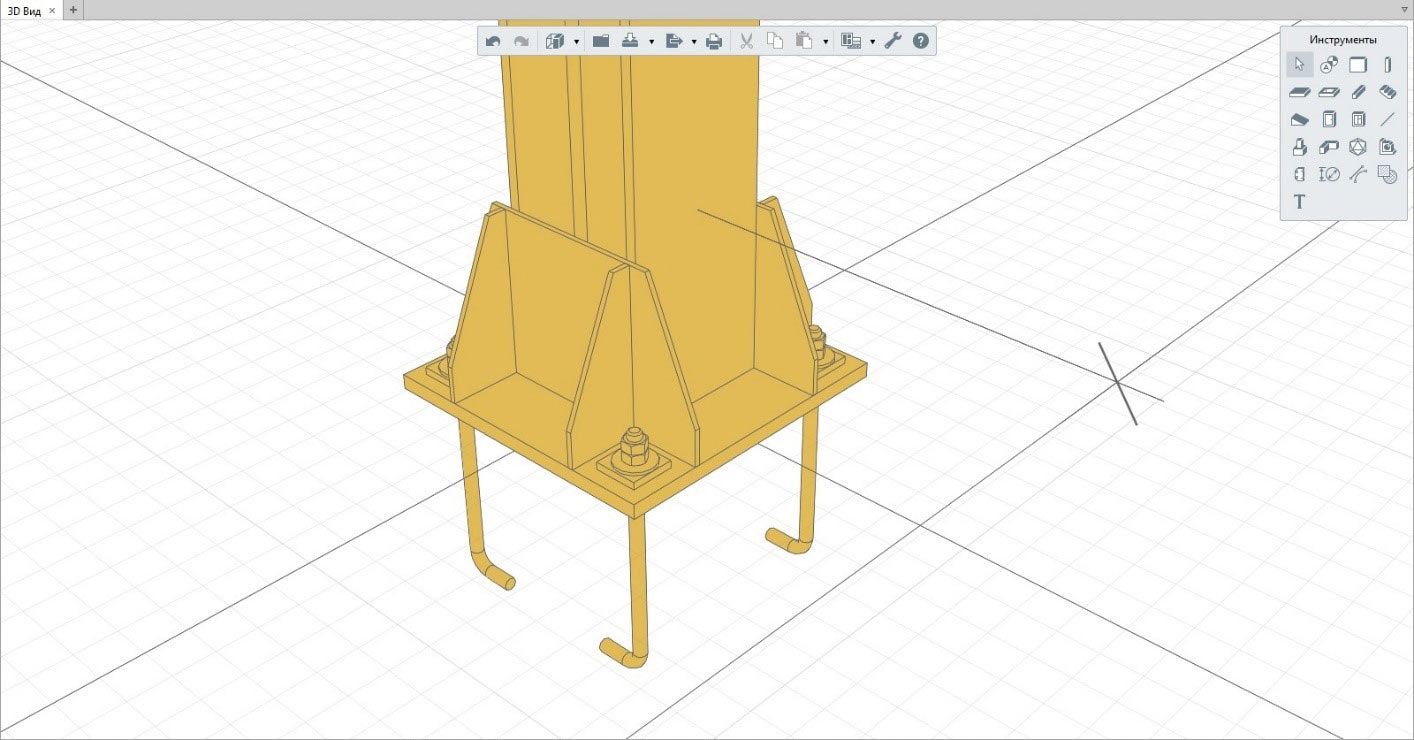

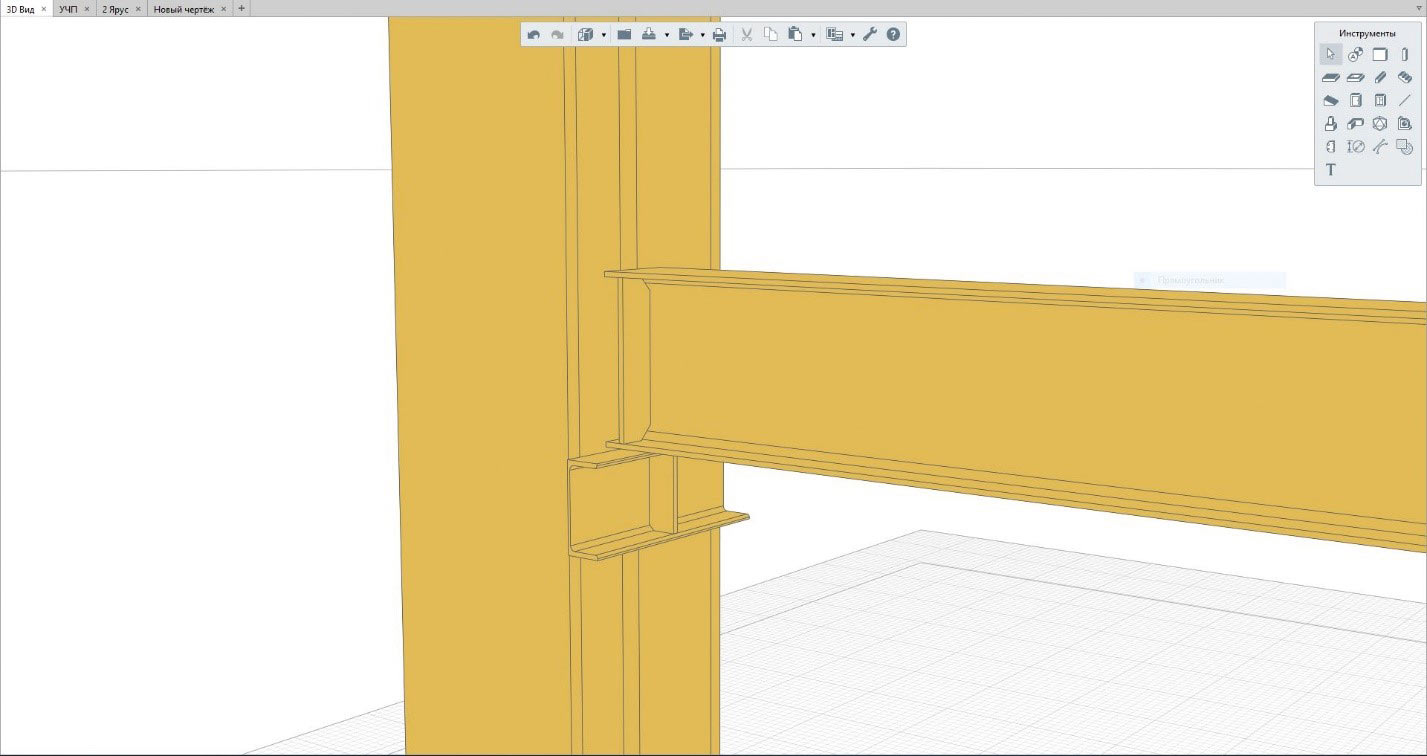

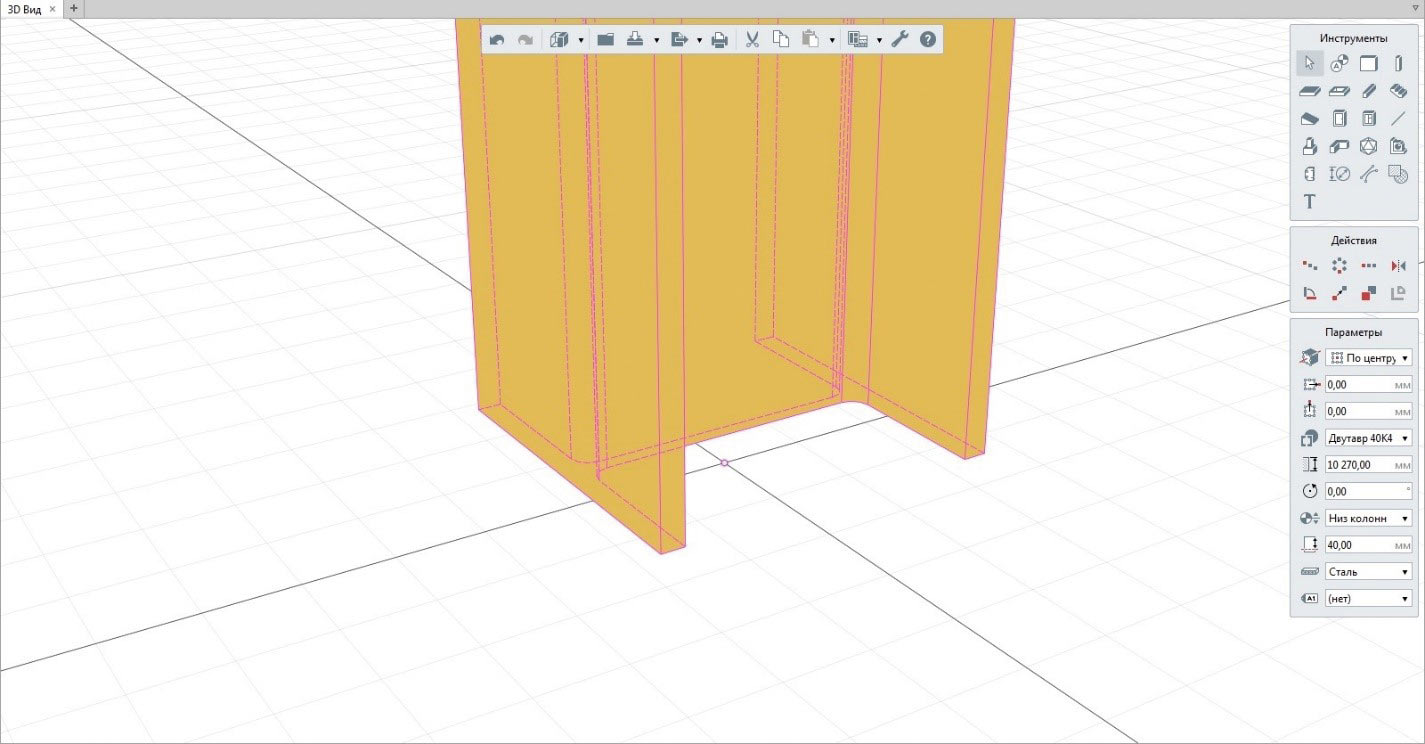

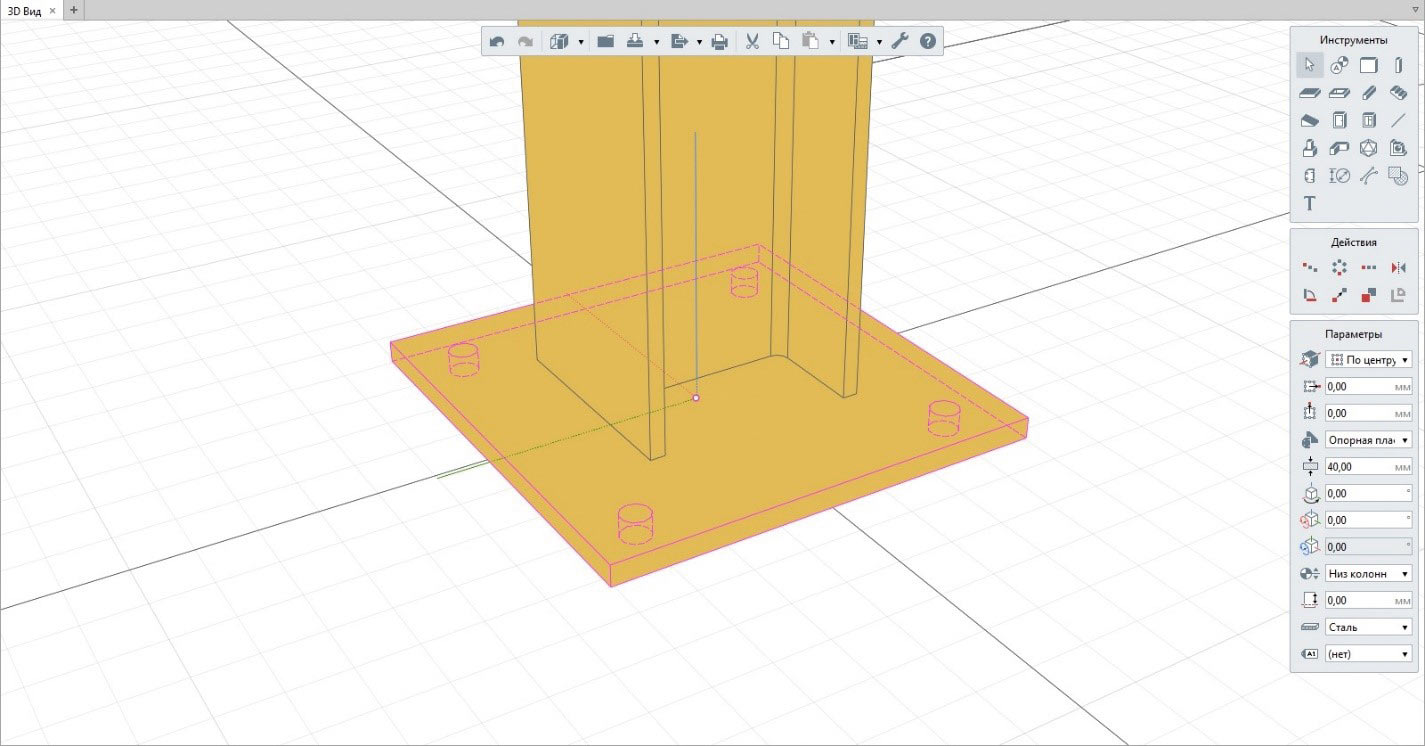

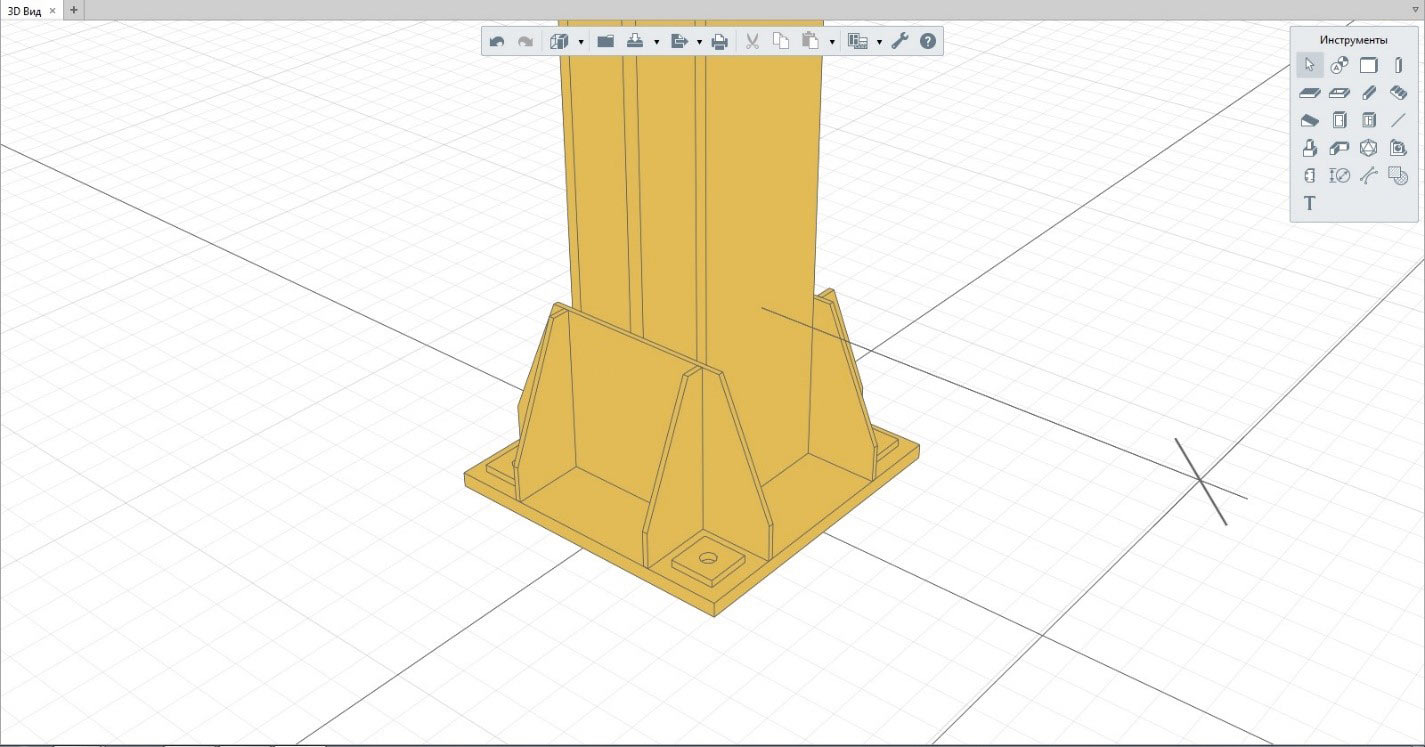

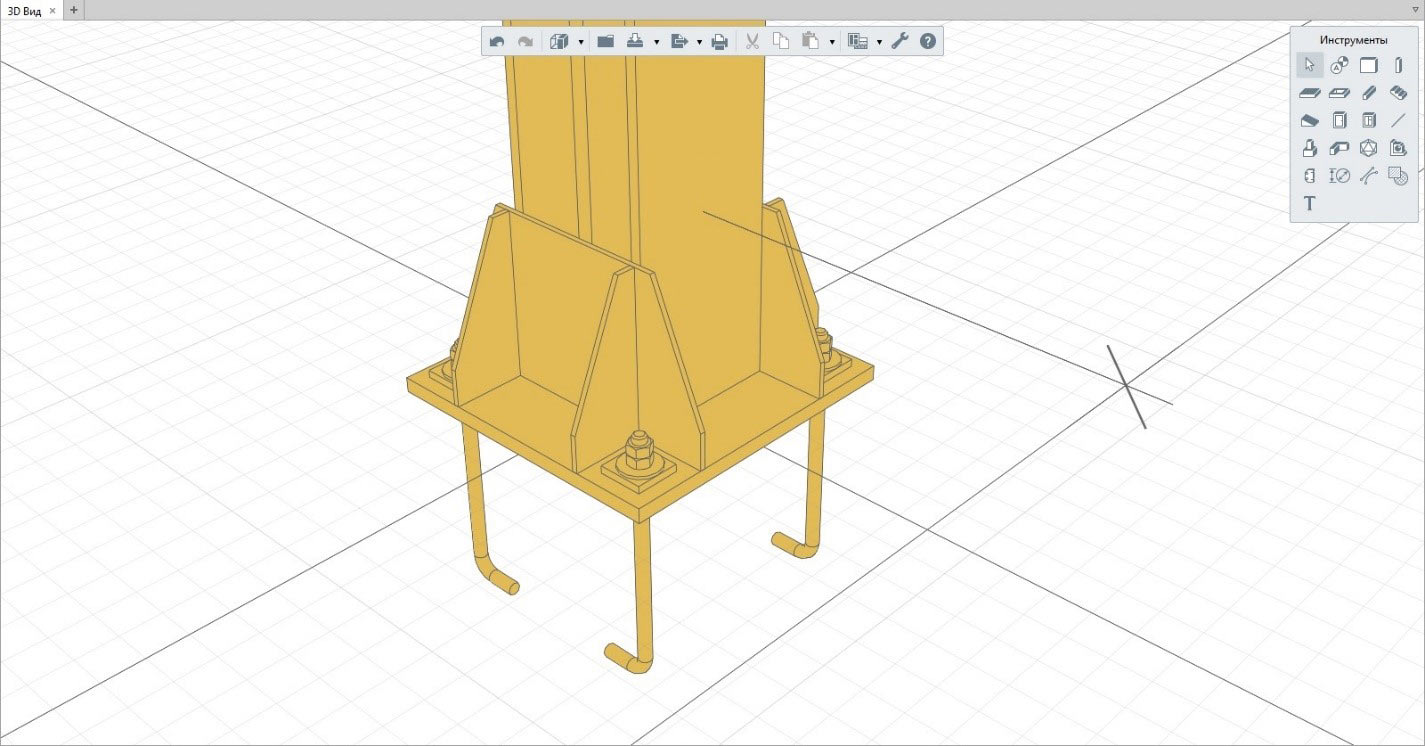

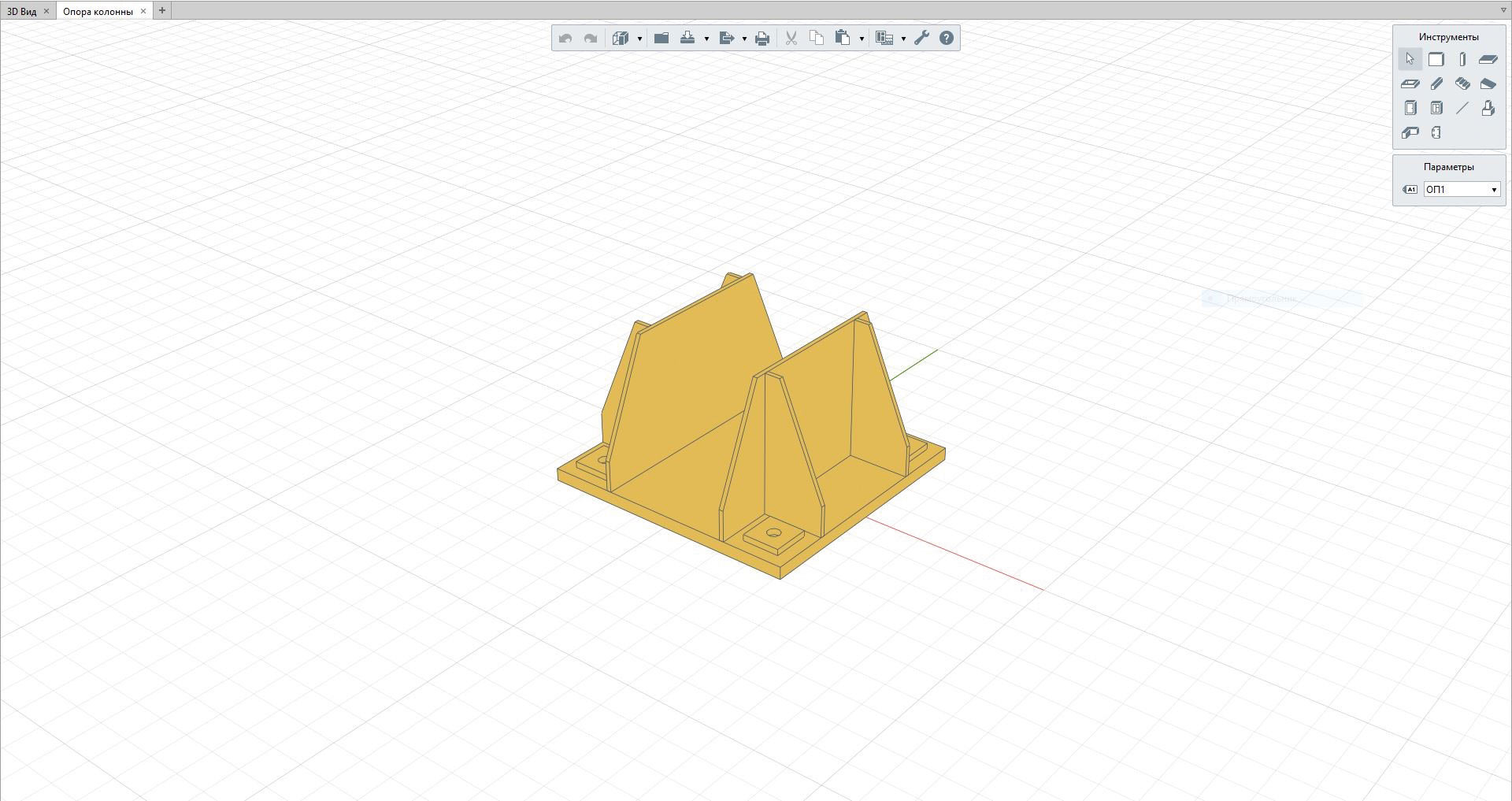

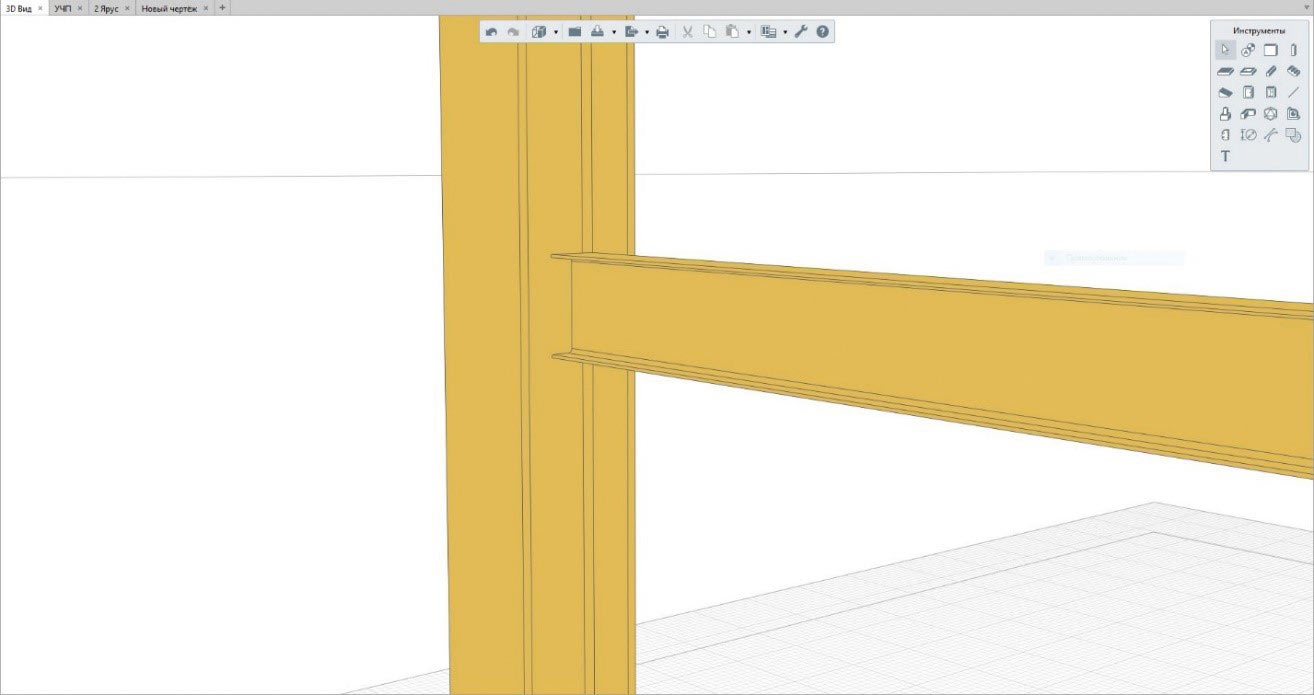

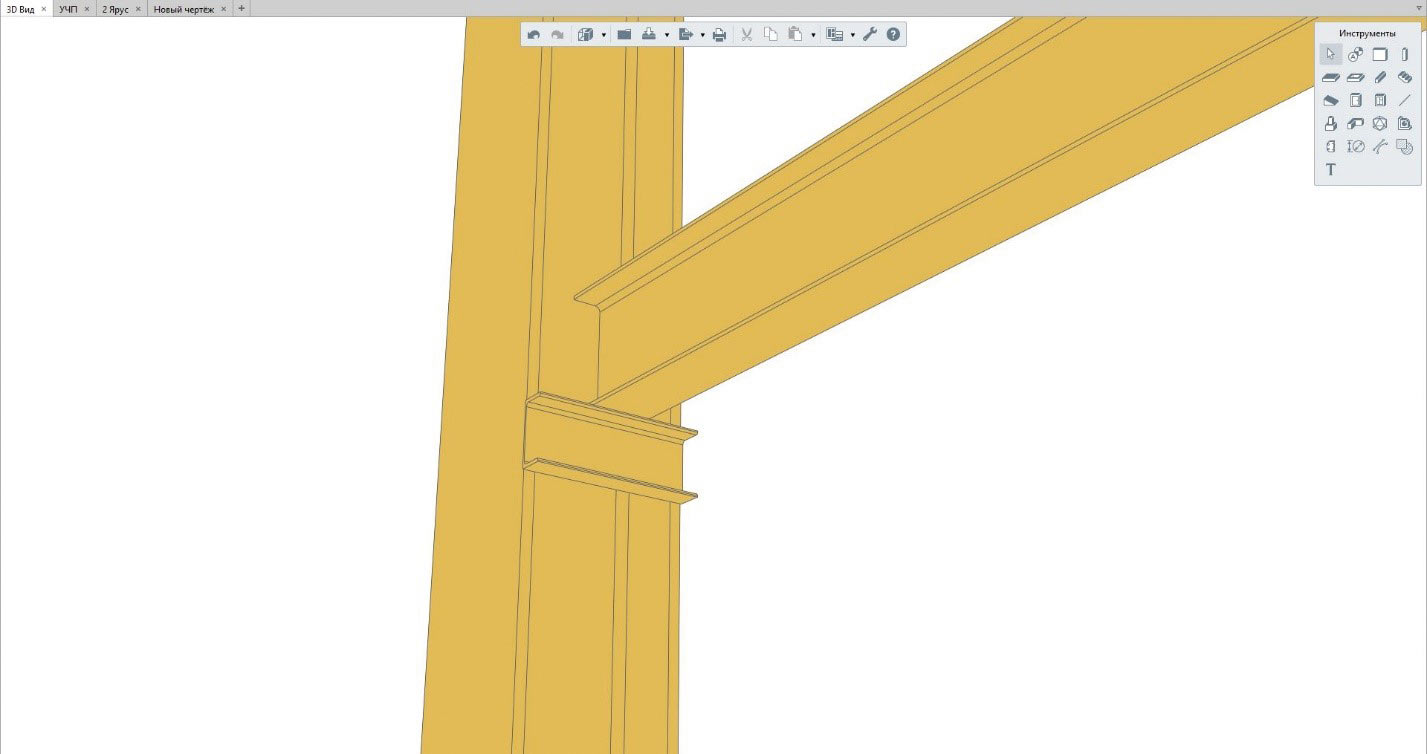

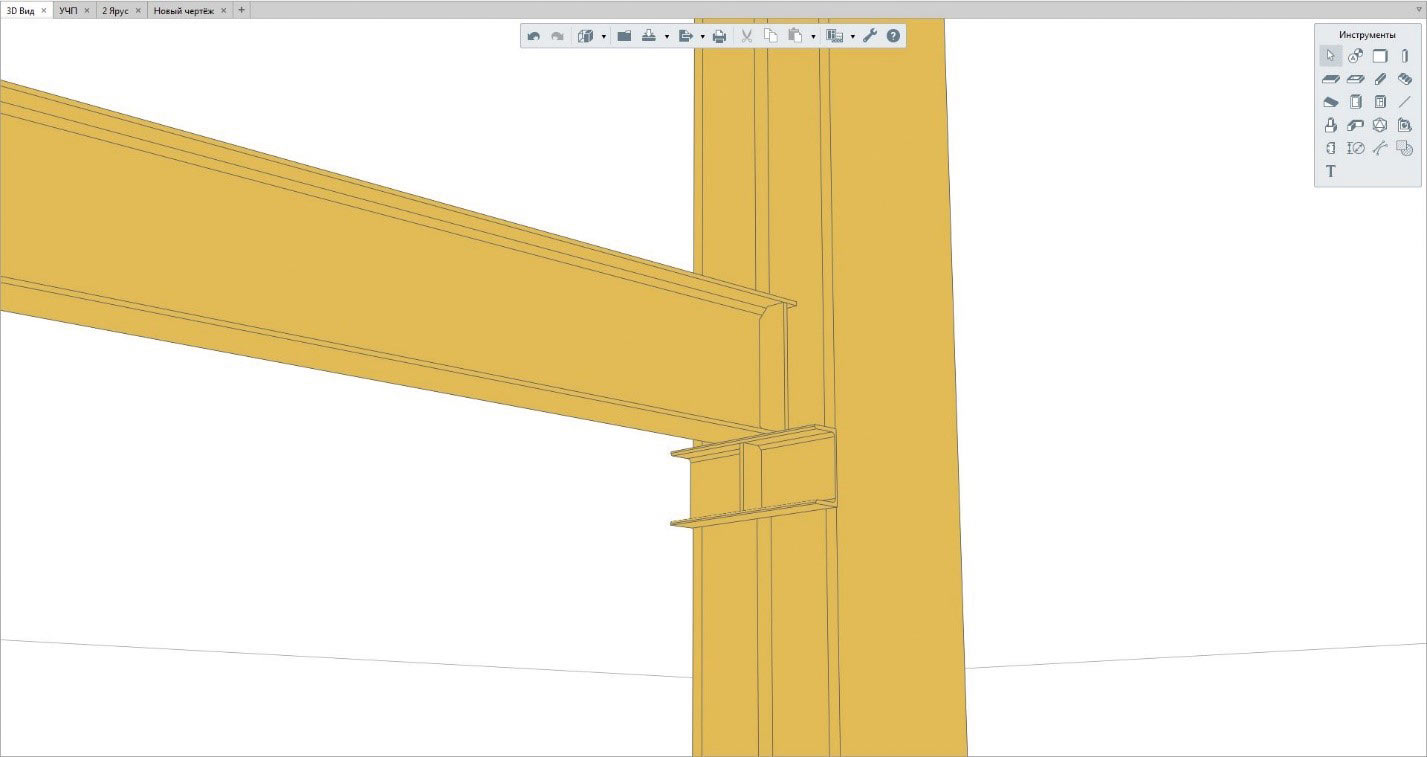

Для демонстрации возможностей системы Renga Structure перейдем к созданию колонны (рис. 1) и узлу опирания балки к колонне через опорный столик из швеллера (рис. 2).

Рис. 1. Модель узла базы колонны

Рис. 2. Модель узла опирания двутавровой балки на колонну через опорный столик из швеллера

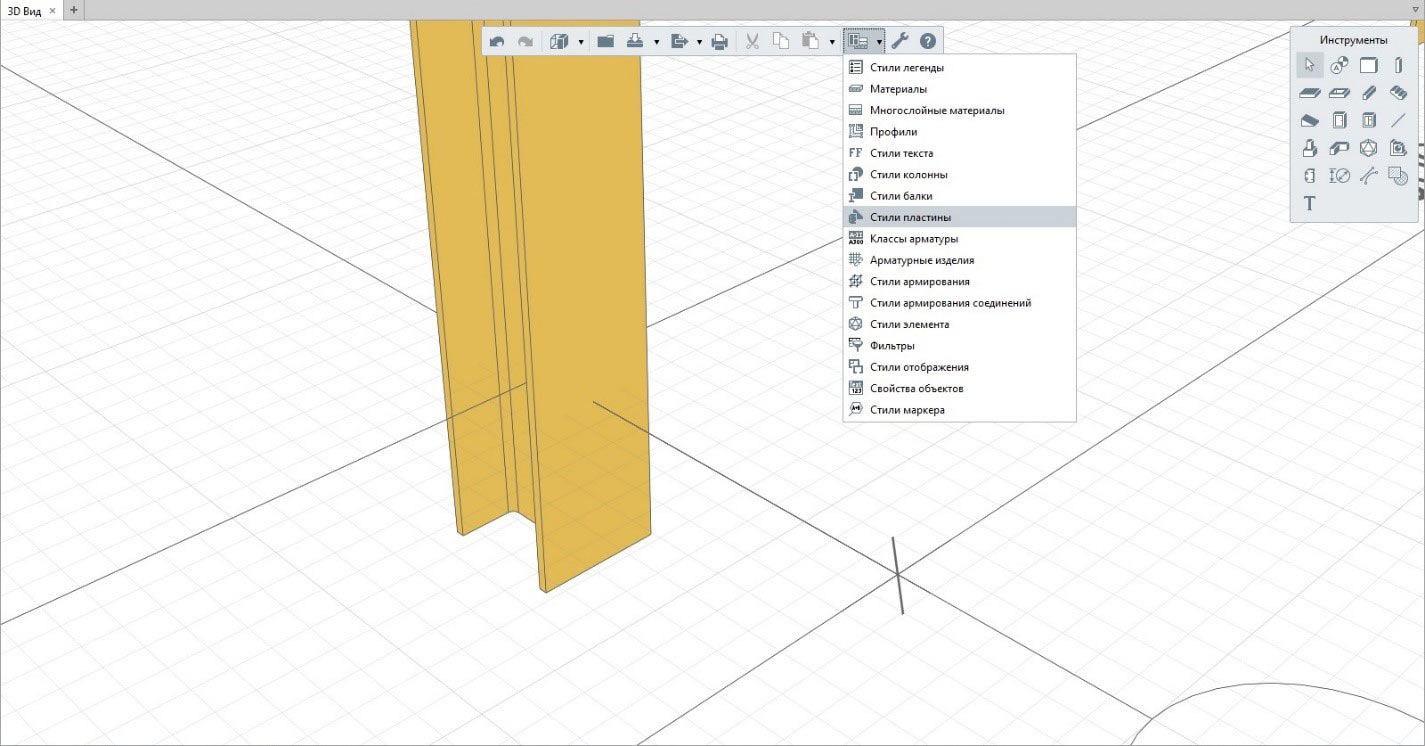

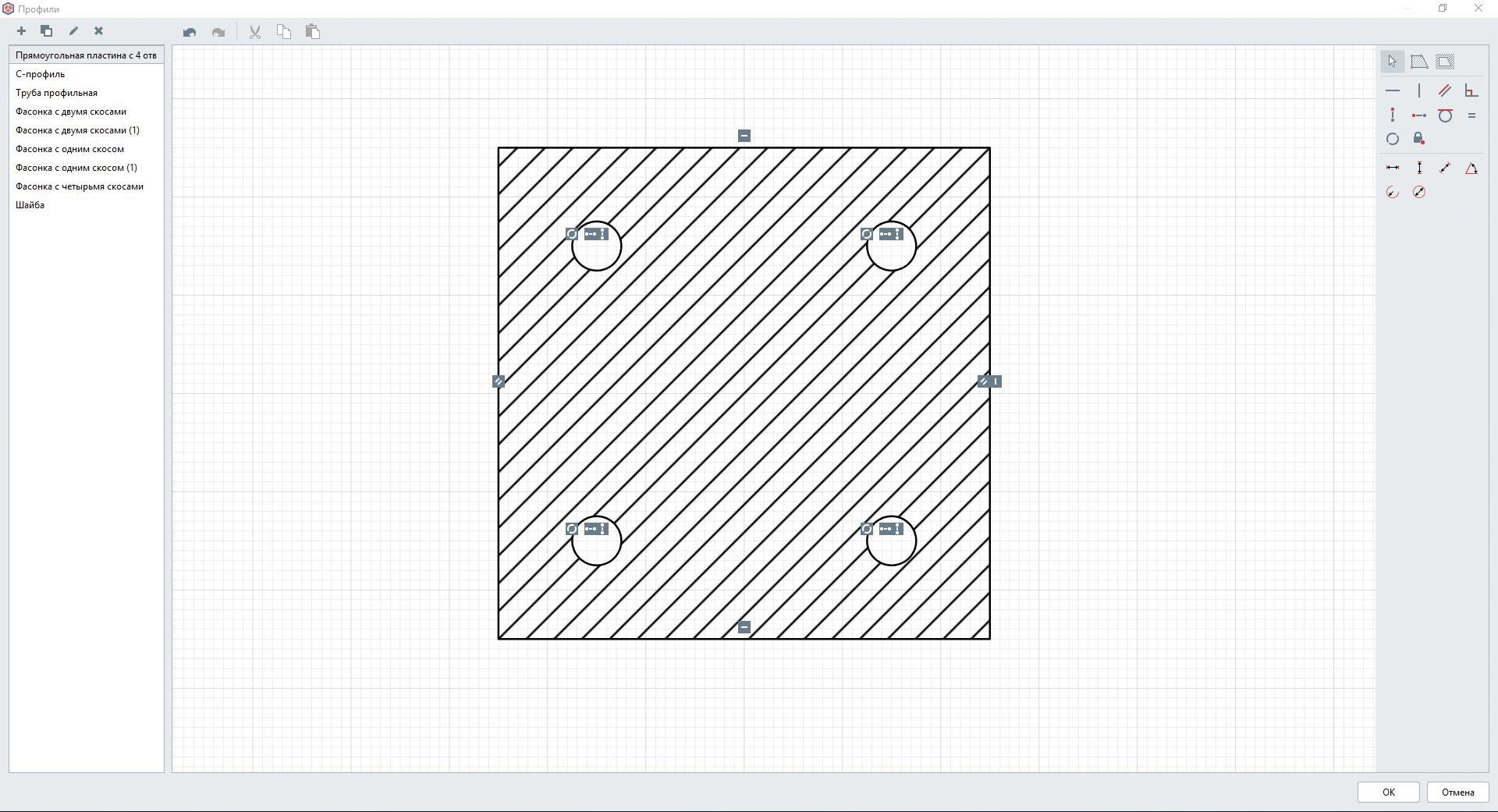

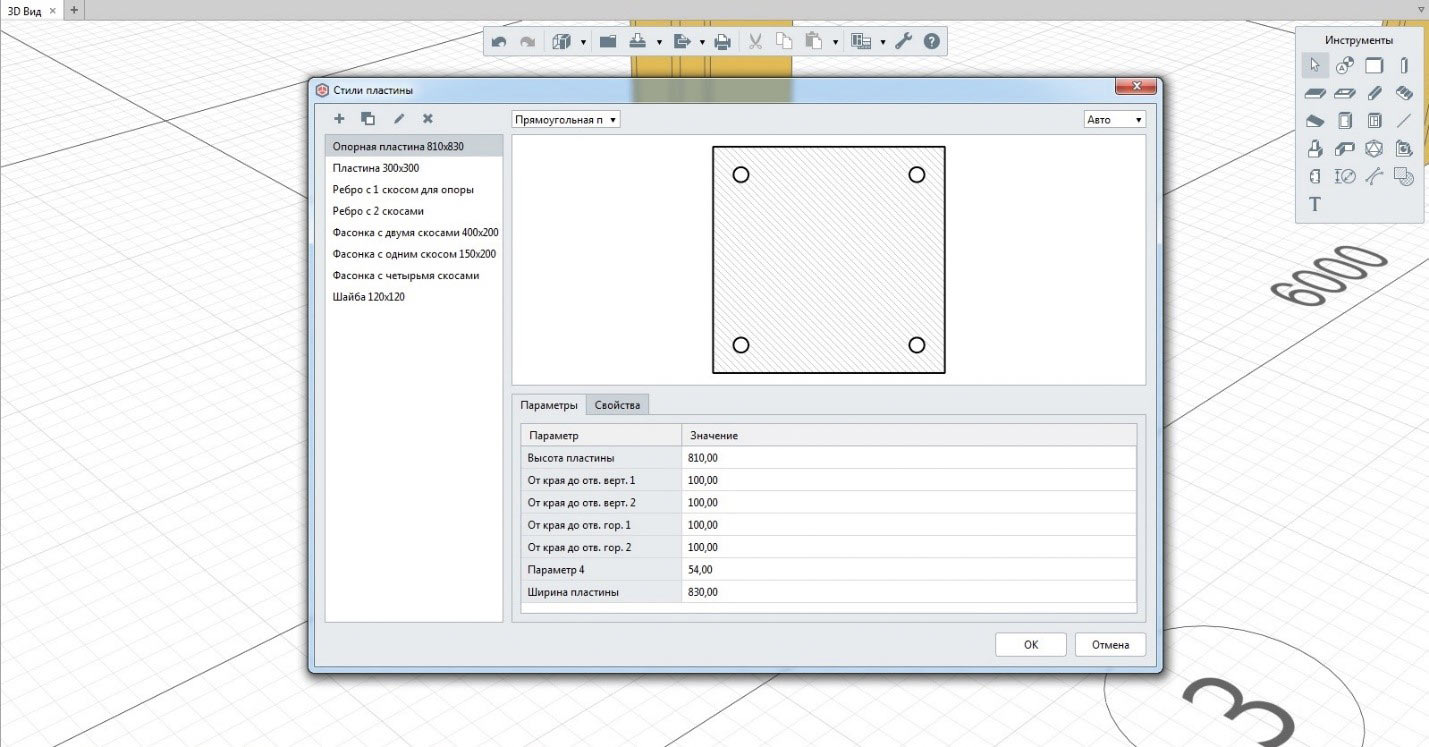

Для начала необходимо доработать стили пластин, чтобы замоделировать узел (рис. 3).

Рис. 3. Расположение меню стиля пластин

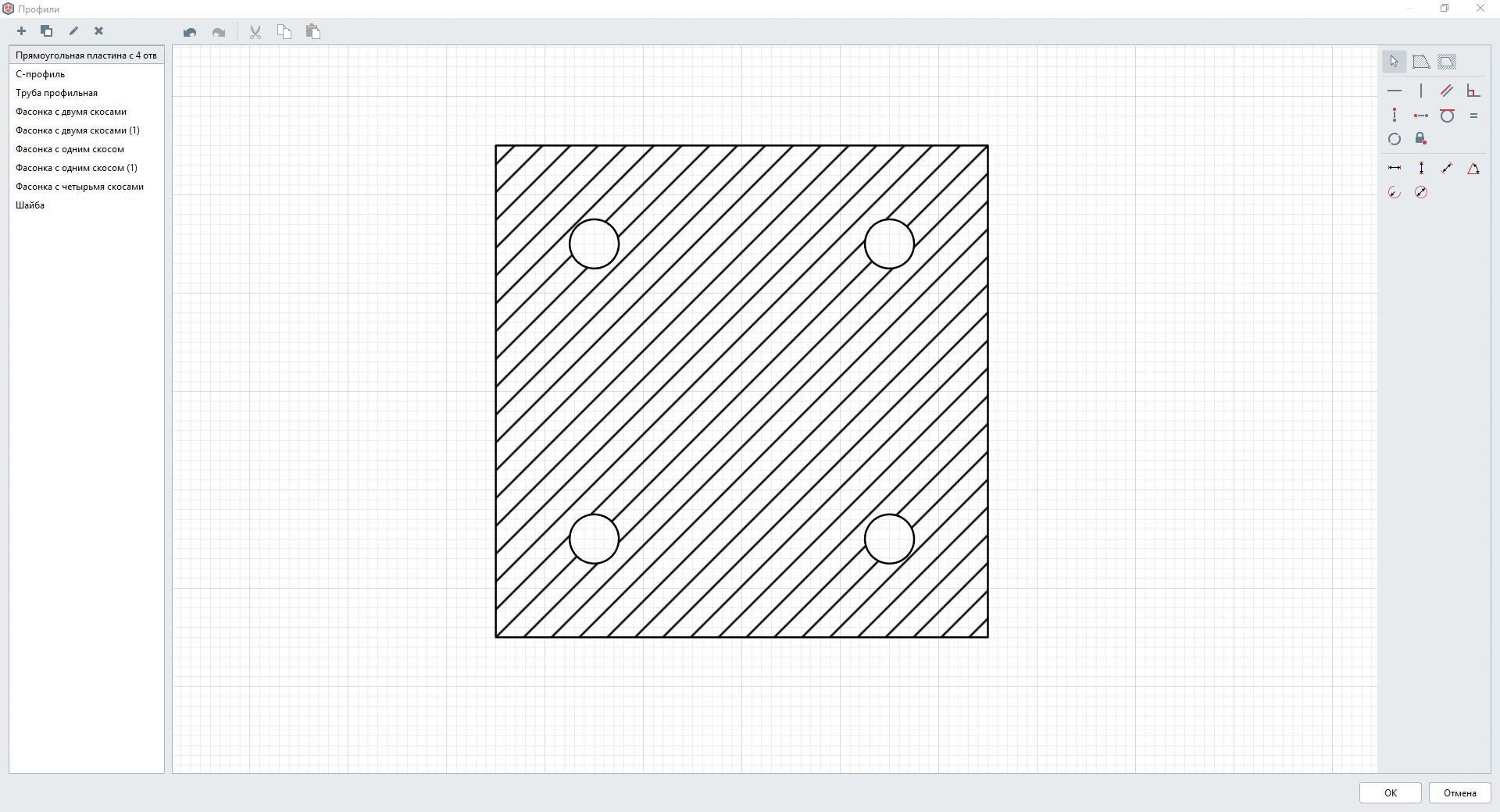

Рис. 4. Процесс создания стиля опорной пластины

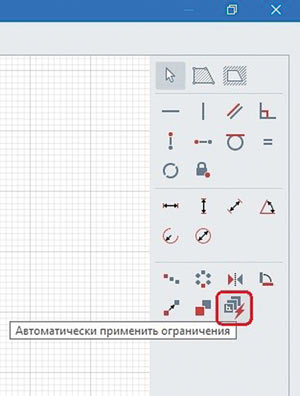

Дальше нам нужно добавить ограничения в этом стиле. Звучит непонятно, особенно когда сталкиваешься с этим в первый раз, но не стоит переживать. Разработчики добавили возможность создания автоматических ограничений — достаточно просто выделить контур c отверстиями и нажать на кнопку справа на панели (рис. 5 и 6). Я бы сказал, что присутствие такой кнопки в программе — это внимание к деталям. И без данной кнопки Стили работали бы, но она значительно упрощает и ускоряет процесс по созданию профилей.

Рис. 5. Добавление автоматических зависимостей

Рис. 6. Кнопка для создания автоматических ограничений

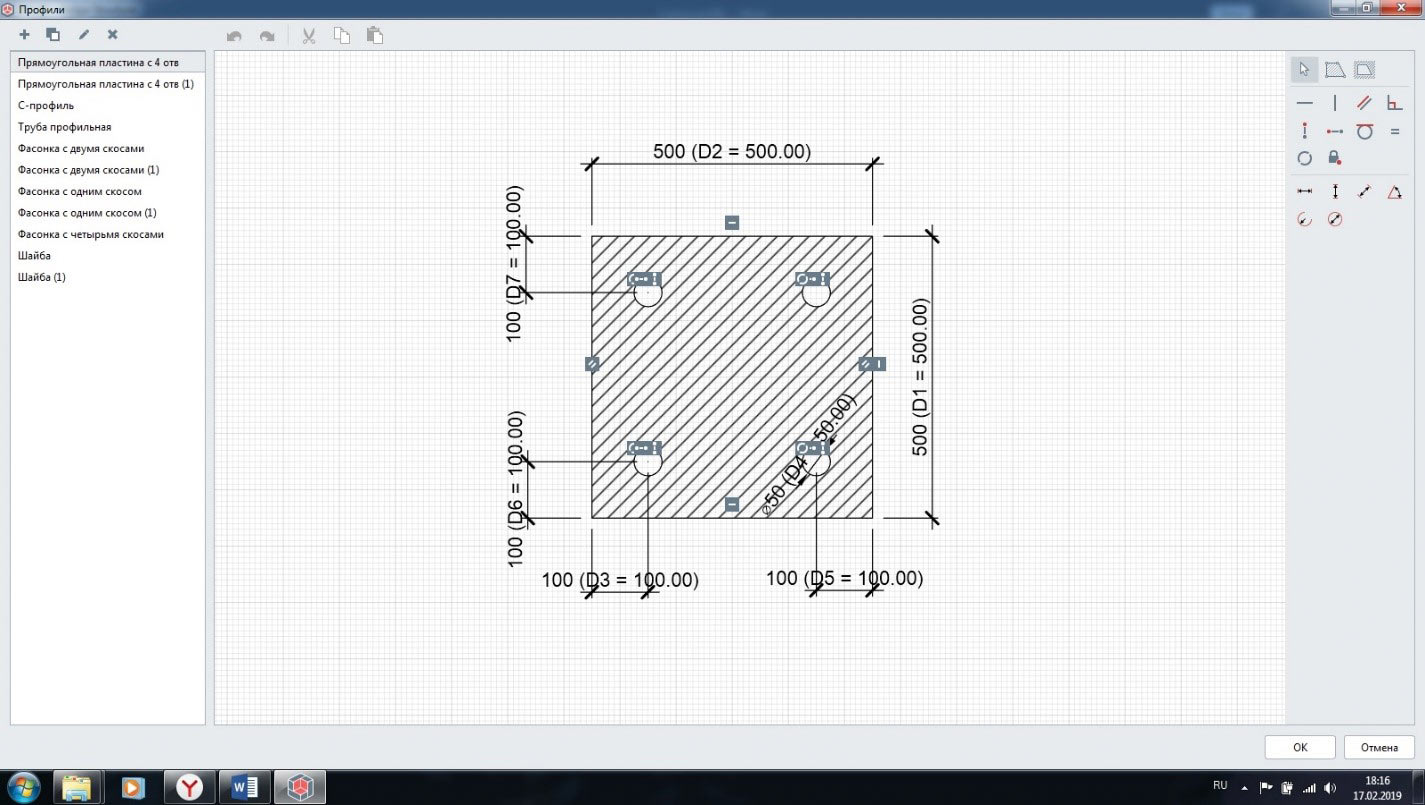

После этого можно добавить необходимые параметры. Мне, например, в данной пластине хочется управлять ее общими габаритами и расстояниями отверстий до края пластины. Кроме того, конечно же, появится необходимость изменять диаметр отверстий для анкеров. Итоговый стиль пластины показан на рис. 7 и 8.

Рис. 7. Итоговый стиль пластины в редакторе профилей

Рис. 8. Стиль опорной пластины с итоговыми размерами

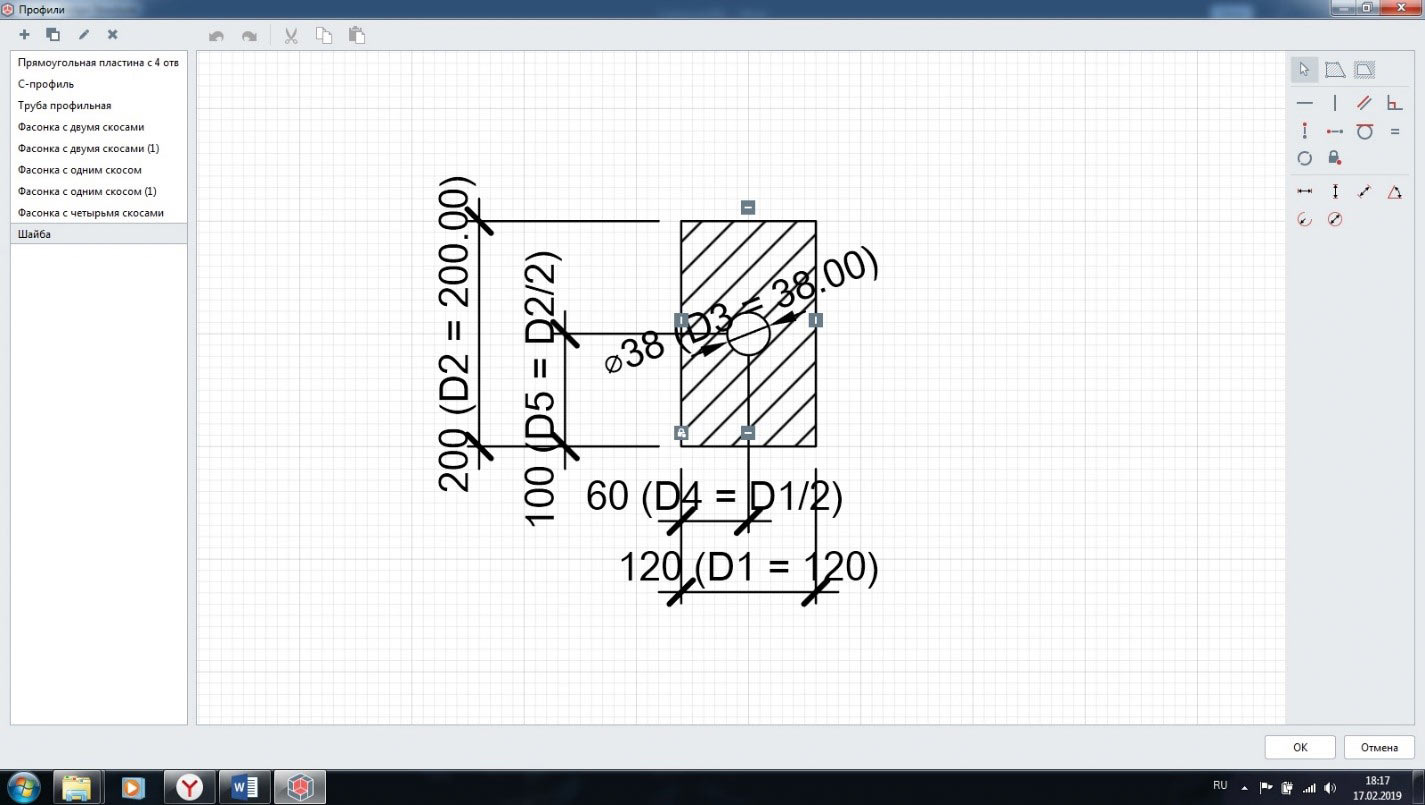

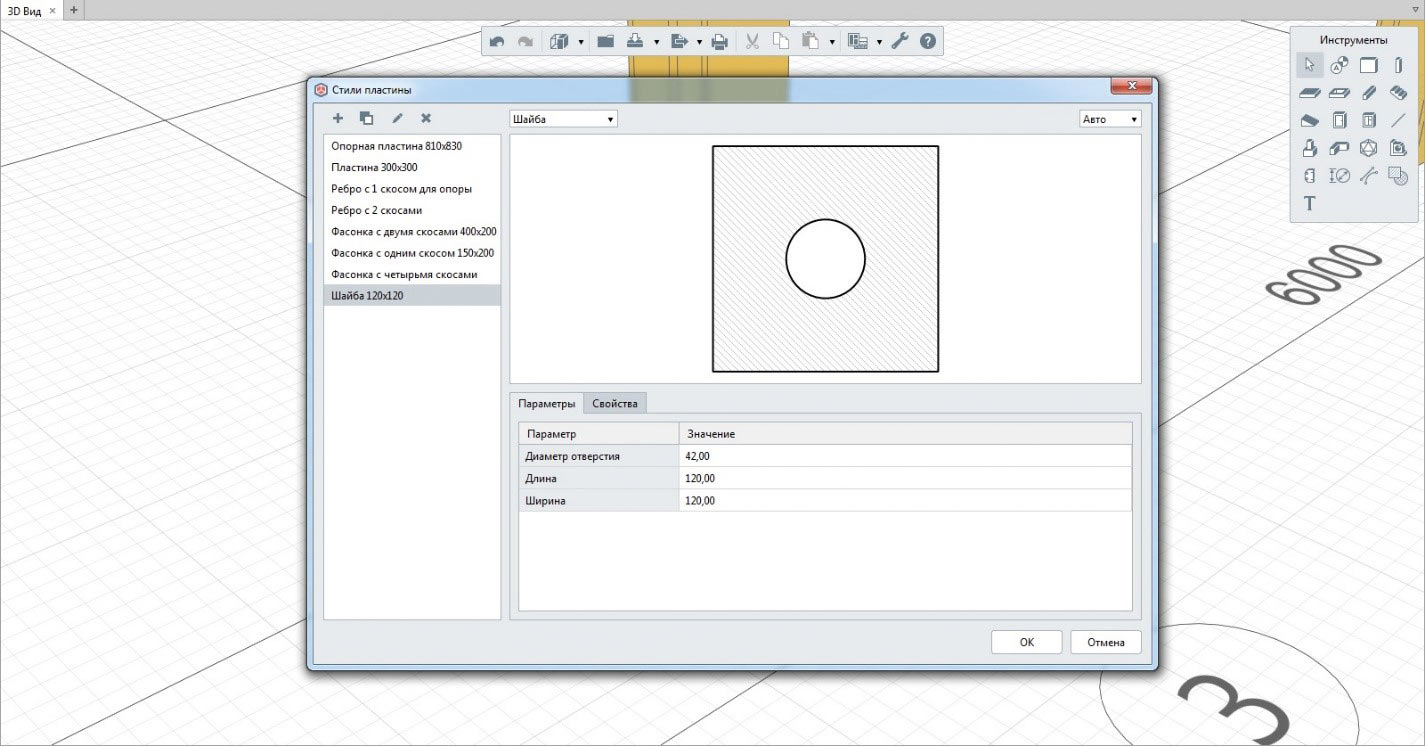

На рис. 9 и 10 показан стиль шайбы.

Рис. 9. Стиль шайбы в редакторе профилей

Рис. 10. Стиль шайбы с итоговыми размерами

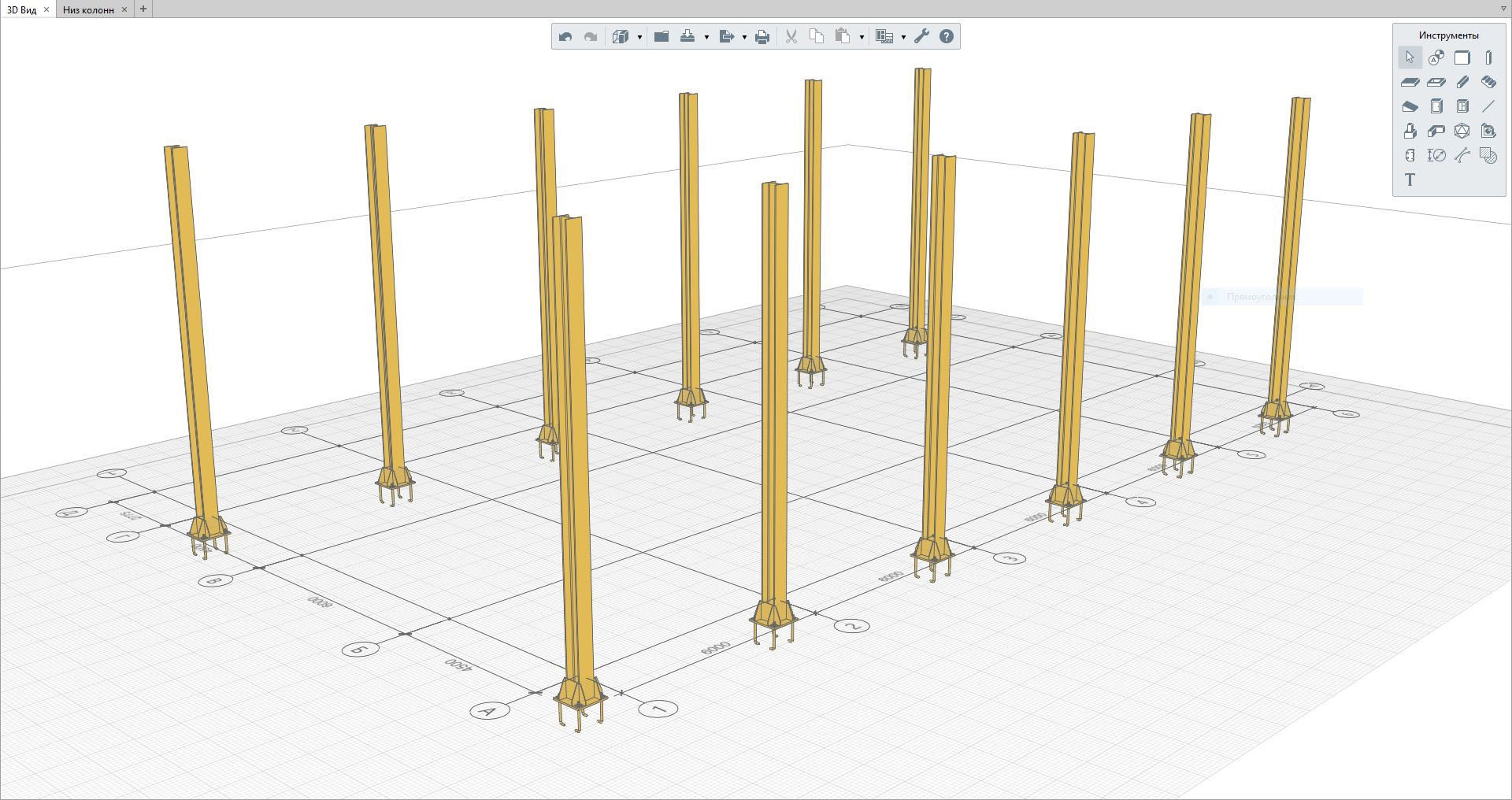

Приступим к созданию опорного узла. Для удобства моделирования я добавил еще один уровень и присвоил ему имя Низ колонн. Все элементы базы колонны буду привязывать к этому уровню и задавать им необходимое смещение. Помимо пластин, сама колонна также зависит от этого уровня. Поэтому для того, чтобы узел был сформирован правильно, необходимо задать смещение низа колонны на толщину пластины — в данном случае это значение равно 40 мм (рис. 11).

Рис. 11. Смещение низа колонны на толщину пластины

Рис. 12. Размещение опорной пластины

После размещения опорной пластины необходимо задать ей толщину (40 мм). Результат этого действия можно увидеть на рис. 12.

Следующим шагом будет добавление ребер с фасками. Renga предоставляет очень удобный функционал по размещению элементов (рис. 13). Можно заранее задать необходимое смещение по координатам и разместить пластины в необходимом месте. Обратите внимание на тот факт, что пластины размещаются в плоскости уровня, поэтому нужно задать поворот пластины, чтобы она размещалась перпендикулярно уровню «Низ колонн».

Рис. 13. Размещение ребер жесткости

Для полноты картины мне захотелось добавить анкеры в этот узел, но поскольку в Renga пока нет такого объекта, как анкер, я воспользуюсь инструментом Элемент. 3Dтело анкера вместе с болтами я сделал инструментами AutoCAD и экспортировал в Renga. Дальше дело осталось за малым: необходимо разместить полученные анкеры в уровне Низ колонн со смещением и правильным расположением по отверстиям (рис. 14).

Рис. 14. Расстановка анкеров

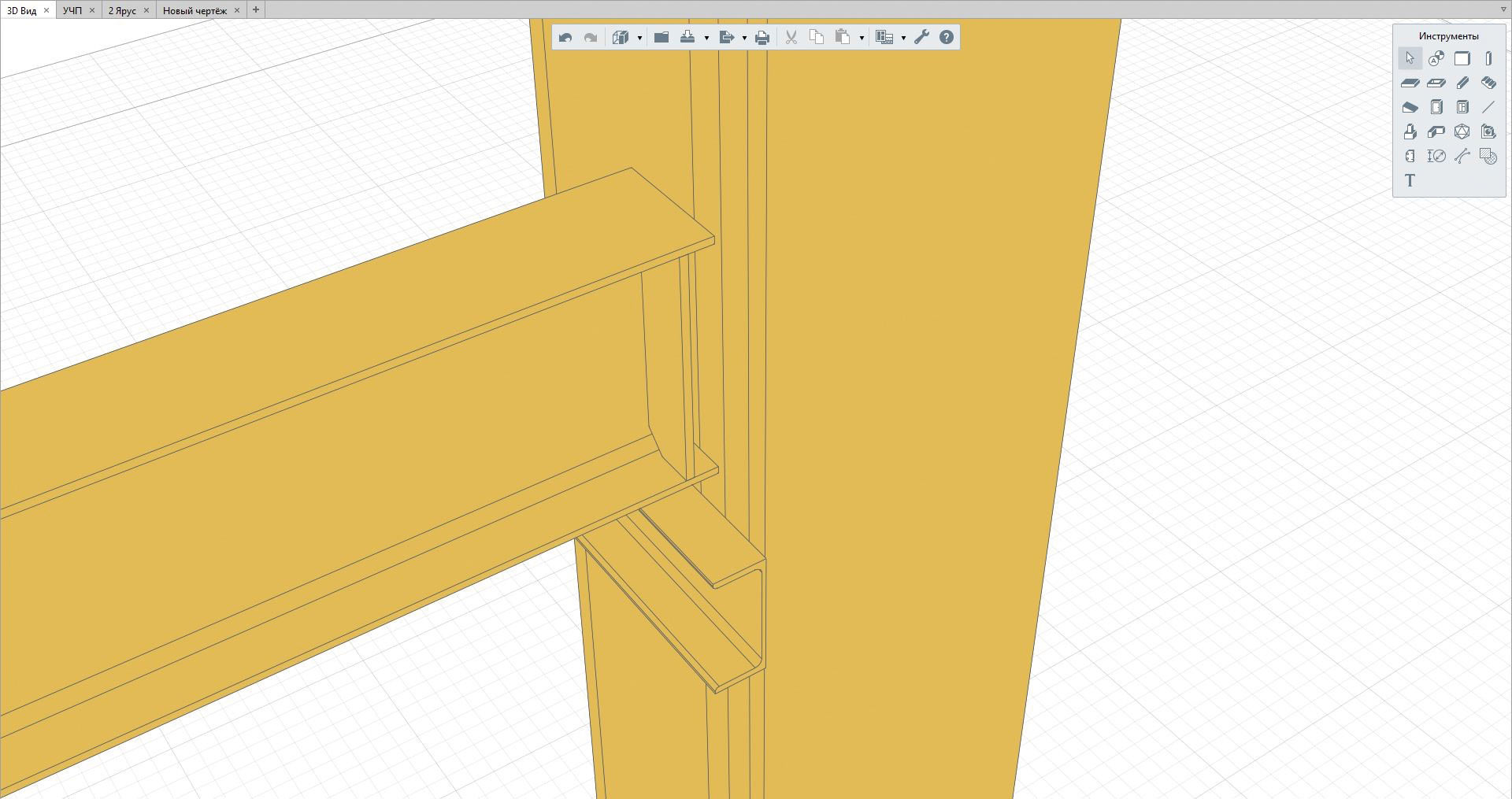

Убедившись, что все пластины в данном узле расположены правильно, можно сделать этот узел «Сборкой». Так этим узлом будет гораздо удобнее пользоваться, а также копировать для размещения нескольких сборок опорных узлов колонн в 3Dмодели. И в случае, когда необходимо внести изменения, достаточно будет внести их в сборку, а в модели все изменения во всех скопированных опорных узлах колонн пройдут автоматически (рис. 15). Здесь стоит пояснить, что сборкой можно делать и всю колонну целиком, но в данном примере я хотел показать еще один вариант использования. В сборку я добавил только пластины потому, что у меня имеются разные марки колонн, у которых одинаковые базы, поэтому если мне необходимо будет внести изменения в базу, то я сделаю это один раз, а не для каждого типа колонн. (Может, предложить разработчикам добавить возможность вставлять сборку внутри другой сборки?)

Рис. 15. Сборка опорного узла колонны

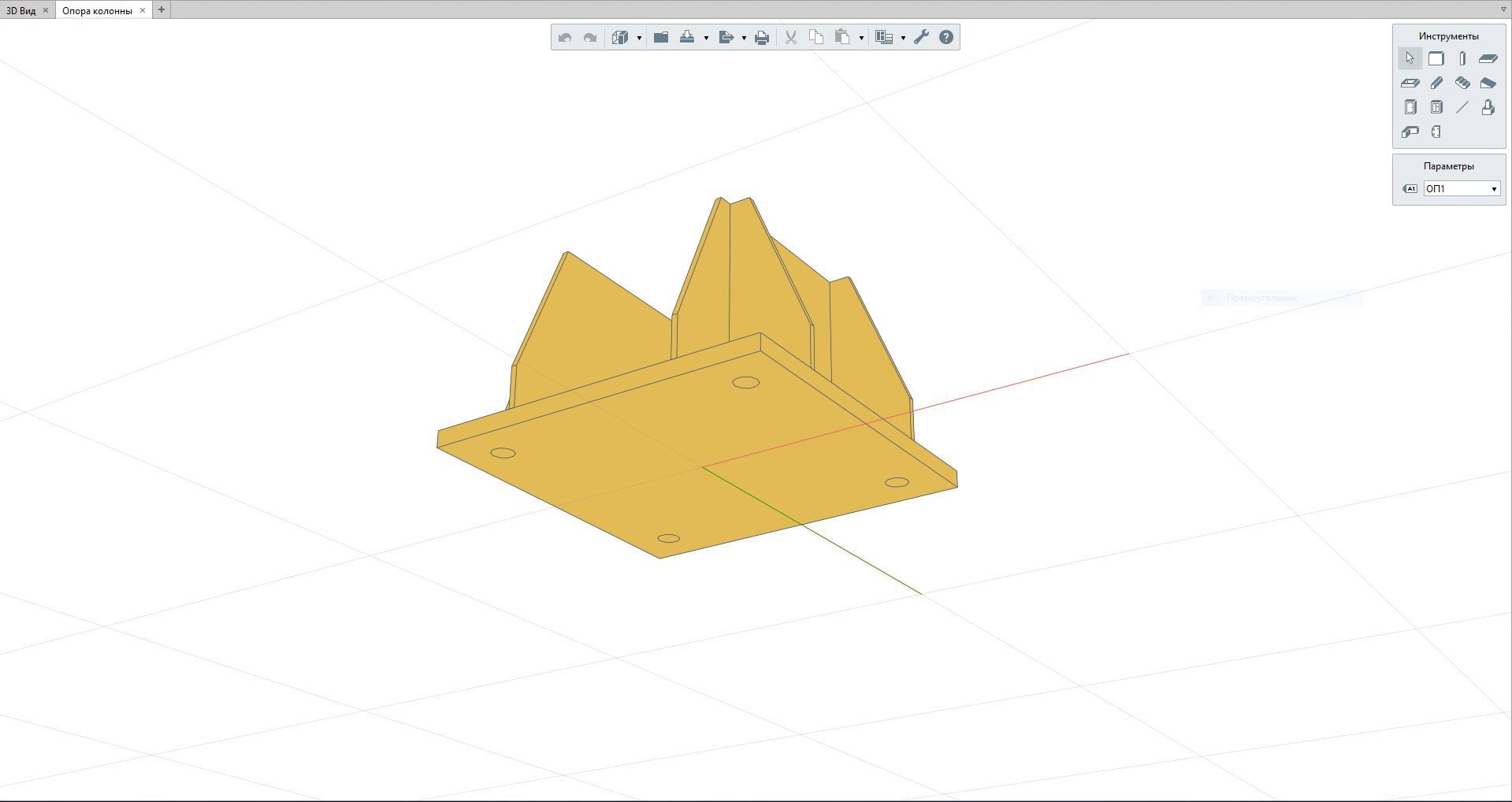

Следует также обратить внимание на то, как расположена модель сборки в пространстве и убедиться в правильной привязке к началу координат (рис. 16). Данный момент необходимо контролировать для удобства работы со сборками. Когда мы размещаем сборку в пространстве, точкой вставки является начало координат сборки. Гораздо удобнее привязываться к центру колонны, чем задавать смещение при вставке.

Рис. 16. Сборка опорного узла колонны, вид снизу

Завершив работу со сборкой базы колонны, можно приступить к расстановке этих баз по колоннам (рис. 17).

Рис. 17. Расстановка баз колонн

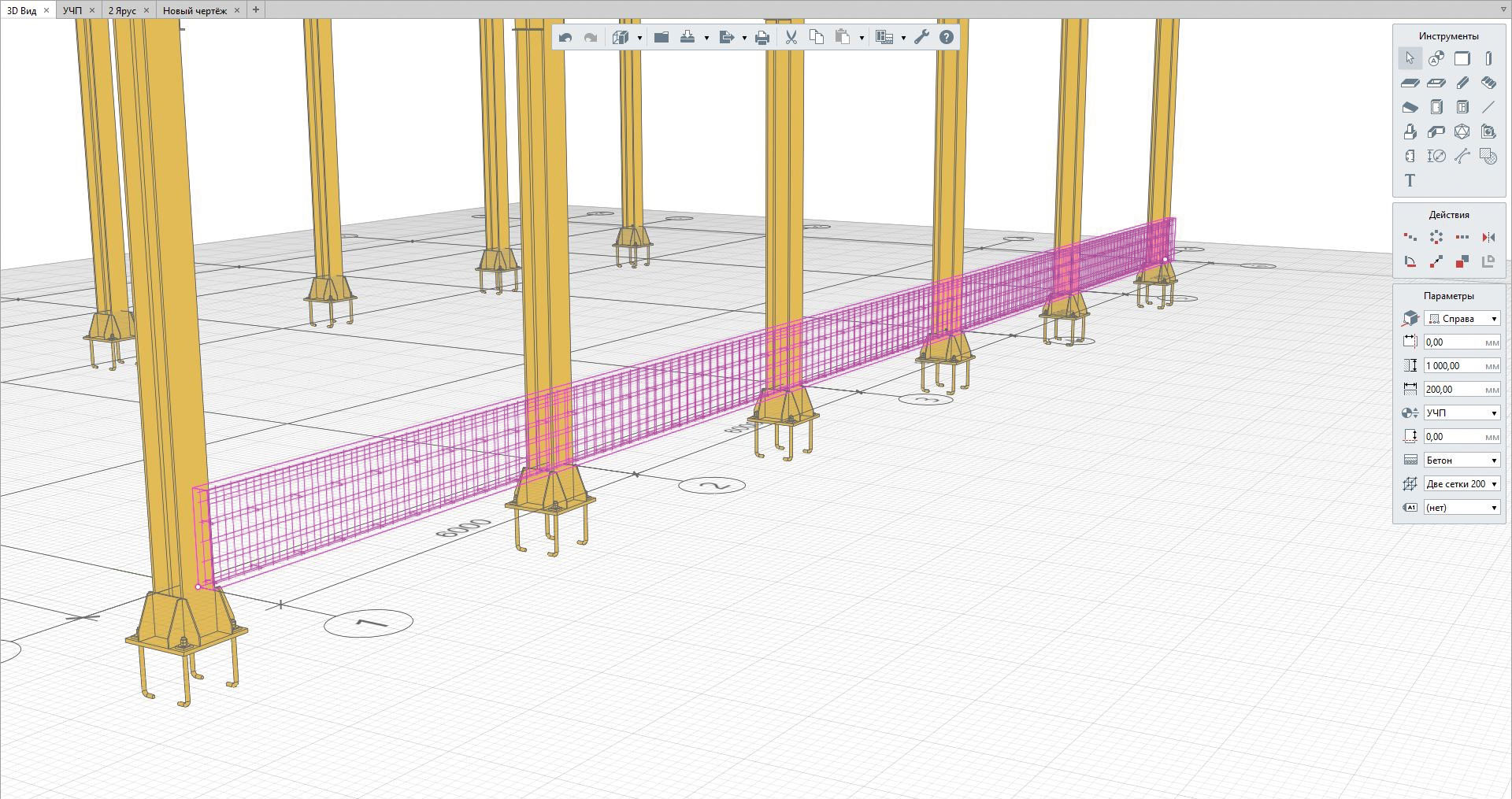

Теперь перейдем к моделированию балок. Полностью показывать раскладку балок на данный момент я не буду (в следующих статьях покажу новый функционал Renga Structure), но продемонстрирую один из серийных узлов опирания этих балок.

Для начала нам необходимо построить балку, опирающуюся на колонну. Сразу зададим ей необходимый уровень, к которому балка будет привязана (рис. 18).

Рис. 18. Построение балки

С добавленным швеллером узел все ближе подбирается к законченному виду, но до полного завершения необходимо добавить пластины (рис. 19).

Рис. 19. Добавление швеллера

Чтобы добавить пластины в данный узел, мне необходимо было создать еще два типа пластин:

- 1й тип — ребра двутавровой балки (рис. 20);

- 2й тип — ребро швеллера.

После расстановки пластин в их проектное положение узел наконец приобретает законченный вид (рис. 21).

Рис. 20. Ребра двутавровой балки

Рис. 21. Законченный вид узла

В проекте внешние ограждающие конструкции сделаны из сэндвичпанелей, а нижний узел примыкания (ближе к уровню земли) выполнен монолитной стеной с последующим опиранием на него сэндвичпанелей. В соответствии с проектом разместим в модели монолитную железобетонную стену и заармируем ее (рис. 22).

Рис. 22. Армирование бетонной стенки

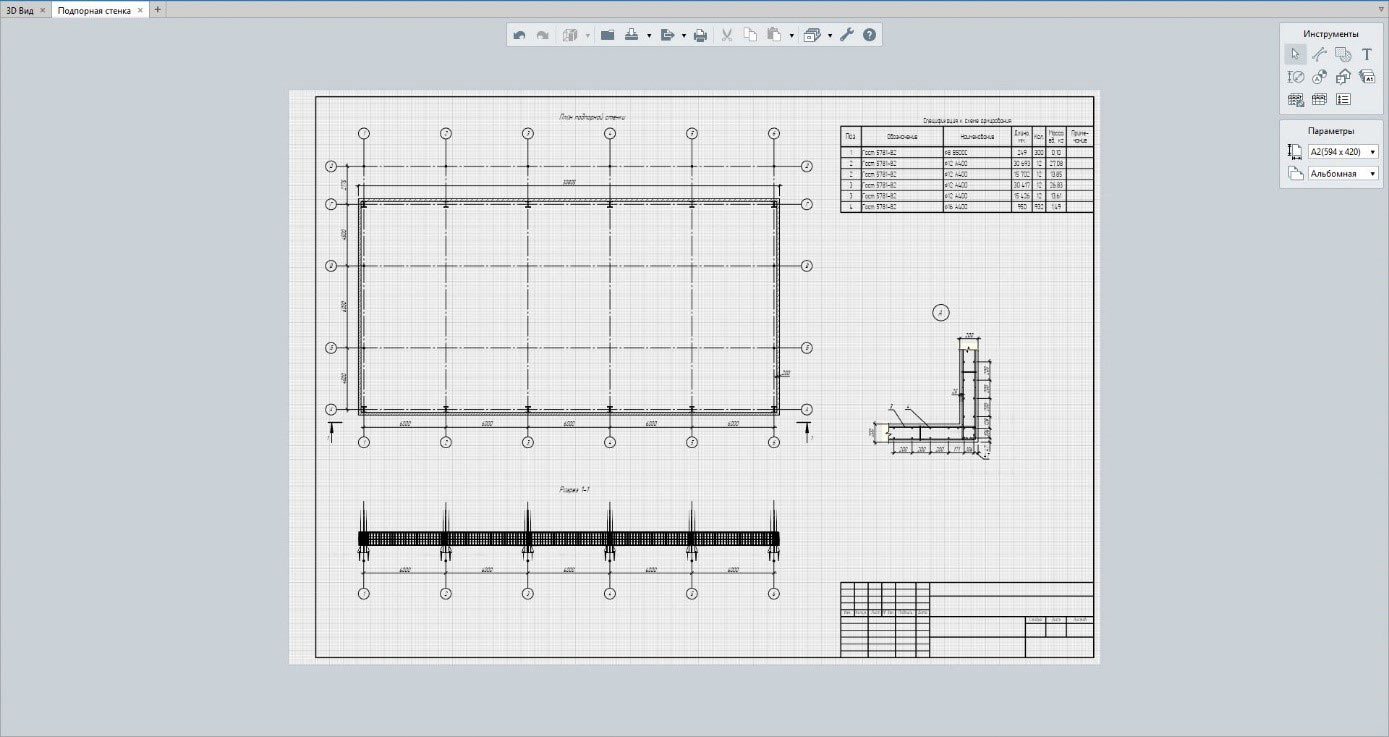

Как я и обещал в начале статьи, продемонстрирую возможности программы по созданию спецификаций при помощи инструмента Легенда.

Самое удобное, на мой взгляд — это то, что можно вынести на лист общий план, на котором будут и колонны, и наша стенка с арматурой, но при этом мы получим в спецификации только арматуру, так как стиль Легенды настроен исключительно на арматурные изделия (рис. 23).

Рис. 23. Лист с Легендой арматурных деталей

На создание данного листа у меня ушло минут пять, а информацию об армировании я получил в полном объеме.

В завершение статьи хотелось бы добавить, что разработчики Renga Structure движутся в нужном направлении хорошими темпами, что очень радует. Программа нетребовательна к «железу» компьютера, имеет отличную производительность и позволяет весьма удобно моделировать в 3Dпространстве

Двутавровые деревянные балки своими руками

Здесь я расскажу, какие инструменты и материалы необходимы для изготовления 6 метровых деревянных двутавровых балок из ОСП.

Даже больше, чем 6 метровых)

Они идеально подходят для создания большого пространства, как в смоем случае и имеют много преимуществ, в отличии от обычных деревянных балок: высокая прочность, "неизгибаемость", перекрытие больших пространств без поддерживающих сооружений, прокладка коммуникаций внутри деревянных двутавровых балок, небольшой вес, простота утепления.

Вообще занятие это не сложное, но как показала практика, времязатратное. За один день не спеша, я изготавливал 3-4 таких балки.

Из инструментов, нам пригодятся:

- Ручной фрезер. Пользовался я вот таким, недорогим, купленным на Алиэкспресс за несколько тысяч рублей.

Фреза пазовая, с диаметром фрезы 12мм и рабочей длиной 20 мм. Взял я недорогую, просто потому-что была только такая. Потом пришлось покупать еще несколько, так как они ломались, не понятно либо из-за качества, либо я делал что-то не так.

- Циркулярная пила, тоже не дорогая, и тоже с Алиэкспресс) для удобства распускания досок и ОСП, сделал самодельный стол.

- Клей полиуретановый, PUR 501. При нанесении имеет жидкую, желтую основу, которая потом, под действием влаги из дерева, переходит в состояние пены и заполняет все поры. После высыхания остается эластичным и не боится влаги. Неспроста его используют даже в строительстве яхт )

- А так-же тонкие недорогие кисточки и средства индивидуальной защиты

Из материалов нужны доски 150*50, которые можно распустить на бруски 75*50 самому или в столярке. Либо, если имеются в наличии, просто купить бруски.

И плиты OSB(ОСП), я брал 12 мм, 2500*1250, влагостойкие, которые тоже распускаем, на три части шириной по 312,5 мм.

После подготовки инструментов и распускания материалов, приступаем к основной работе.

Делаем паз посередине бруска, глубиной 20 мм

Далее, на ровном месте составляем бруски, при необходимости подпиливаем последний. У меня размер балок составил 6,25 метров, а так как бруски 4 - метровые, то уходило по полторы доски свеху и снизу. Так же, делаем вразноброс стыки брусков, сверху и снизу, чтобы не получились в одном месте.

Мажем пазы брусков и сторону ОСП клеем, вставляем, при необходимости подбиваем, для плотного прилегания поверхностей.

Теперь осталось только хорошо прижать склеиваемые детали. Прессом у меня служили тяжелые бетонные блоки из отсева, но можно воспользоваться и струбцинами.

На месте стыков OSB, с обоих сторон приклеиваем плашки с того-же OSB. Для этого, я уже использовал влагостойкий столярный клей ПВА, так как полиуретановый выходит очень дорого.

Для хорошего контакта прижал саморезами.

Сохнет такая конструкция 24 часа, далее можно перенести на нужное место для хранения и продолжать работу.

Два серьезных недостатка деревянных двутавров о которых мало кто знает

Я уже писал о том, что у нас в доме перекрытие по деревянным балкам. В то время, для пролета 4,6 м. я выбрал брус сечением 150*200 с шагом 70 см. Это решение пришло не сразу, долго размышлял, но изучив все особенности, плюсы и минусы каждого из вариантов — все же остановился на цельном брусе.

Теперь о двутавре…

Двутавровая деревянная балка — изобретена очень давно и использовалась как балка для большепролетных промышленных зданий и сооружений, вторую жизнь у нас эти балки приобрели сравнительно недавно. Сейчас, они очень распространены в каркасном и деревянном домостроении. Этот конструктивный элемент в поперечном разрезе выглядит в виде буквы "Н" и обладает очень высокой несущей способностью.

Такие элементы применяются при строительстве межэтажных перекрытий и кровель, как в деревянных, так и в каменных домах. Нужно отдать должное, что двутавровая балка практически не подвержена прогибу при вдвое меньшем весе, чем цельный брус, а длина изделий достигает 13 м.

Но, не так всё хорошо, как может показаться на первый взгляд. Очень много информации обычному потребителю просто не договаривается и что печальнее всего, производитель об этом знает!

Предлагаю рассмотреть, как работает двутавр.

Его конструкция имеет зону растяжения, зону сжатия и центральную перегородку (стенку). Стенка выступает как ребро жесткости, которое надежно зажато между брусками, установлено в паз и приклеено к ним эпоксидным клеем. При нагрузке, нижний брусок берет на себя все растягивающее усилие и это единственный элемент, который несет данную нагрузку.

Поэтому, первый момент заключается в пожаробезопасности.

Пожаробезопасность

Под действием температуры, несущая способность двутавра теряется уже через 3-4 минуты, а это в 10 раз быстрее, чем теряется прочность обычного цельного бруса тех же габаритов.

Проблема в том, что достаточно нескольких минут, чтобы перегорел брусок нижнего пояса, работающий на растяжение. После чего, конструкция резко обрушивается. С цельным брусом всё иначе — под действием огня, брус обугливается, а нагрузка постепенно перераспределяется по не обугленной части сечения, размер которого уменьшается не так стремительно, в отличие от двутавра.

Во-вторых, эпоксидный клей между стенкой и бруском перестает работать уже при температуре 87 град., стенка двутавра вылетает из посадочного гнезда, отделяясь от верхнего и нижнего поясов. Остаются две струнки, которые уже не способны держать нагрузку:

Чтобы защитить двутавр, нужно распрощаться с очень хорошей суммой денег, поскольку обычная химия на полках наших магазинов, наносимая кисточкой — не поможет, она лишь задерживает начало обугливания на несколько минут, но не влияет на его скорость.

Для защиты двутавров применяются специальные огнеупорные материалы, которые стыкуются к боковым граням стенки двутавра и нижнего бруска и не дают быстро распространяться огню:

Второе — стенка двутавровой балки

Несмотря на великолепную несущую способность балки, стенка двутавра является самым слабым звеном. Проверку на прогиб двутавр проходит со свистом, а проверка стенки на срез по формуле Журавского (сопромат) показывает, что если у нас имеется короткий участок под высокой нагрузкой — стенка балки попросту срезается и не выдерживает касательных напряжений, при том, что цельный брус проходит эти расчеты с запасом.

Стенка из фанеры ведет себя лучше, поскольку сам материал гораздо прочнее, чем ОСП. Но, производитель упорно применяет ОСП, удешевляя производство.

Поэтому, проектировщики перестраховываются и мы частенько можем видеть на стройках усиленные двутавровые балки с боковыми накладками из фанеры или того же ОСП, как на рисунке ниже (вариант "а"):

Возникает тогда вопрос, а зачем нам вообще дорогущий деревянный двутавр, который нужно дополнительно усиливать? Ведь можно приобрести обычный брус на любом строительном рынке и опоясать его металлической фермой из уголка (вариант "б"), что выйдет по цене чуть-чуть дороже, а несущая способность и пожаробезопасность — гораздо выше. А еще дешевле выйдет обычный брус с боковыми накладками из фанеры (вариант "в") на столярный клей и оцинкованные саморезы в шахматном порядке!

Считаю, что применяя деревянный двутавр, нужно дополнительно обеспечивать защиту от огня и усиливать его накладками по обе стороны балки. Что говорить об ОСП, если даже стенку металлического двутавра выгибает или перекашивает полку.

Если можно обойтись без двутавра, считаю, что нужно обходиться. Иначе — защищать!

Читайте также: