Стол для шлифования с вытяжкой своими руками

Обновлено: 18.05.2024

Доброго времени суток, мозгочины! Каждый из нас знает о двух «проблемных» вещах при шлифовке досок: фиксация заготовки и большое количество пыли. Вытяжной стол-самоделка, подключаемый к строительному пылесосу, поможет решить сразу все эти «проблемы» одновременно.

Шаг 1: Инструменты и материалы

- дисковая пила или циркулярный стол,

- лобзик (ручной или электрический),

- угольник,

- зажимы,

- карандаш,

- кернер,

- дрель и сверла,

- МДФ толщиной 2см,

- фанера толщиной 6мм,

- клей,

- переходник для шланга пылесоса.

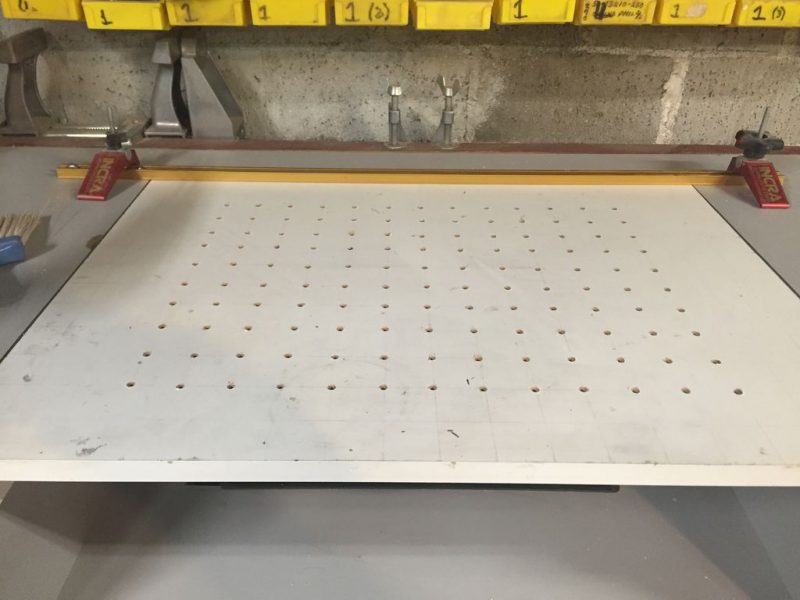

Шаг 2: Разметка и сверление отверстий

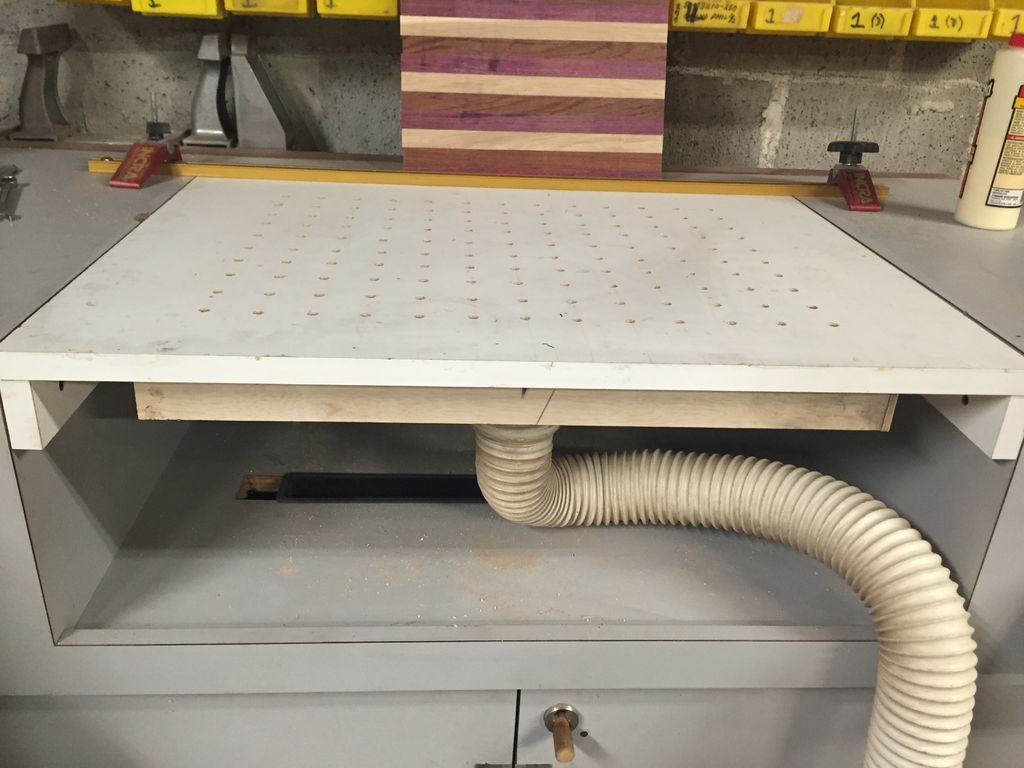

В качестве разметочного стола я использую старый шкаф-секретер, в котором есть специальная полость для установки мозгопринтера, она то и послужит идеальным местом для размещения в ней столярного вытяжного стола. Ну а вам предлагаю просто сделать короб, ориентируясь на дальнейшие шаги.

Берем МДФ и размечаем на ней сетку 10Х13 ячеек, и высверливаем в получившихся узлах отверстия диаметром 6мм, которые хорошо бы еще и прозенковать.

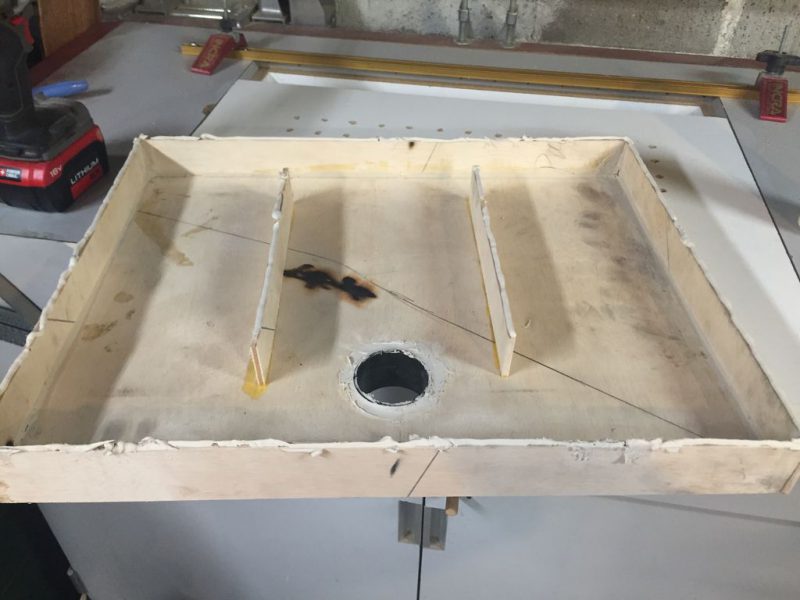

Шаг 3: Вакуумная камера

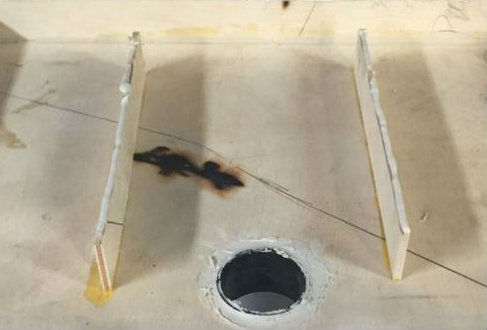

Вырезаем фанерку, которая по размерам охватывала все высверленные мозгоотверстия в МДФ, она будет основанием вакуумной камеры. Далее из фанеры нарезаем полоски достаточной ширины для монтажа переходника шланга пылесоса, и такой длины, чтобы соответствовали периметру вакуумной камеры. Если при сборке камеры вы так же как и я примените стыковое соединение, то длина боковых полосок должна быть равна длине стороны основания ПЛЮС еще толщина этой самой фанеры, в данном случае на 6мм.

Можно заметить, что моя вакуумная камера по высоте не слишком большая, и это из-за того, что шланг пылесоса я решил присоединять через основание мозгокамеры.

У меня под рукой оказалось только два угловых зажима, вследствие чего я одновременно склеивал только по два стыка, но как впоследствии оказалось, это была «чудесная» случайность. Итак, склеиваем два противоположных угла и даем им высохнуть, а потом используем их как упоры при склейке основания и стенок. Для этого промазываем периметр основания клеем, добавляем углы-стенки, и зажимаем все струбцинами. Изнутри швы промазываем замазкой или герметиком, чтобы камера действительно стала вакуумной.

Если вы используете 6мм-ю фанеру, то не лишним будет по центру основания самоделки приклеить дополнительные полоски-подпорки, чтобы избежать выгибания от сильного вакуума.

Шаг 4: Отверстие под переходник

В вакуумной камере высверливаем отверстие соответствующее переходнику шланга пылесоса, а далее вклеиваем этот переходник с помощью мозгогерметика.

Шаг 5: Финальная сборка и использование!

Не жалея наносим клей на все поверхности, которые будут соприкасаться с высверленной МДФ-панелью, и приклеиваем эту самую панель к вакуумной камере. Далее прижимаем ее либо положив сверху что-то тяжелое, либо закрыв отверстия, подсоединив шланг пылесоса и включив его, создав тем самым мозговакуум.

После высыхания клея проверяем вытяжной стол-самоделку в действии, и при это уже не дышим пылью, да и заготовка хорошо фиксируется на столе.

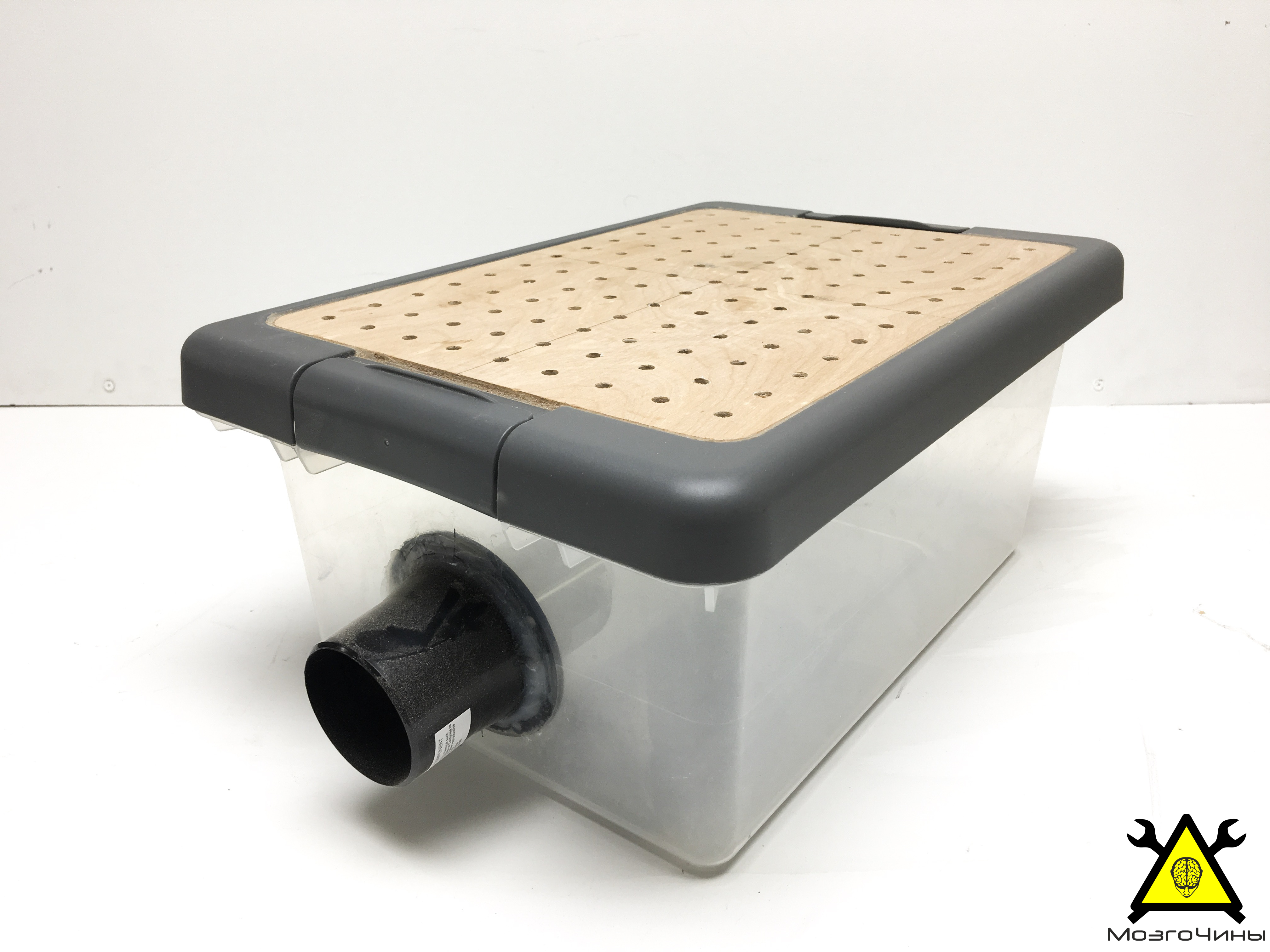

Шлифовальный столик своими руками

Шлифовка – довольно пыльный и грязный процесс, без которого не проходит ни одно изготовление самоделок из дерева или пластика. Сегодняшняя поделка может одним выстрелом поразить двух зайцев, а именно: поможет избавиться от крупнодисперсной и мелкодисперсной пыли (крупных и мелких частичек соответственно).

Расходные материалы:

- Пластиковый пищевой контейнер;

- Патрубок;

- Хомут;

- Силиконовый герметик;

- Клей E6000;

- Фанера;

- Наждачная бумага с зернистостью 120 единиц;

- Малярный скотч;

- Маркер;

- Линейка/рулетка/сантиметр.

Шаг 1: Определяемся с размером хомута

Наденем хомут на патрубок и затянем его так, чтобы он плотно прилегал к основанию трубы, но при этом мог легко соскользнуть.

Шаг 2: Центрируем патрубок

Используя линию на контейнере в качестве осевой, выровняем и отцентрируем патрубок. Нанесём разметку (верхнее и нижнее отверстие) и соединим их линией (вертикальная осевая линия). Отцентрируем хомут с помощью осевых и обведём его.

Шаг 3: Отверстие

Нагрев хомут на электроплитке, проплавим отверстие нужного диаметра. Почему именно проплавим, а не просверлим? Это связано с особенностями пластика, из которого сделан контейнер. При сверлении он имеет тенденцию трескаться.

При плавлении особое внимание следует уделить винту хомута. Он может подпортить края отверстия, что и произошло на фотографиях в статье.

Шаг 4: Вклеиваем патрубок

Нанесём достаточное количество клея E6000 на опорное кольцо патрубка, вклеим его в контейнер, зафиксировав всё струбцинами. Оставим клей сохнуть в течение 24 часов.

Шаг 5: Столешница

Пока клей сохнет, изготовим столешницу для контейнера. Склеим 4 куска фанеры (толщиной 0,3 см) столярным клеем, уложив сверху груз. Толщина фанеры зависит от конструкции контейнера.

Шаг 6: Подгоняем размеры столешницы

Вырежем фанеру по размерам крышки контейнера. Для того, чтобы уменьшить сколы на фанере обклеим их малярной лентой.

Шаг 7: Скруглённые углы

Изготовим шаблон из листа бумаге с нужным углом скругления. Перенесём контур на фанеру. Закруглим углы фанеры с помощью шлифовального станка.

Шаг 8: Вклеиваем столешницу в крышку

Шаг 9: Силикон

Обклеим малярным скотчем периметр крышки и столешницы. Это будет гарантией того, что силикон попадёт только в паз между ними.

Шаг 10:

Также нанесём силикон вокруг патрубка.

Шаг 11: Шаблон

Находим центр столешницы, после чего приклеиваем шаблон (диаметр отверстия 6 мм, 2,5 см между ними).

Шаг 12: Сверлим отверстия

Шаг 13: Шлифуем поверхность контейнер

Для увеличения «схватываемости» силикона, зашкурим пластик, сделав его шероховатым.

Шаг 14: Силиконовое уплотнение

Нанесём толстый слой силикона, для уплотнения крышки на контейнере.

Шаг 15: Тест

После полного затвердения силикона, разместим крышку на контейнере и закрепим её с помощью защелок. Подсоединим шланг от пылесоса и включим его. Для сравнения вы можете увидеть пыль, оставшуюся на поверхности столешницы без пылесоса и с ним.

Стол-тумба для шлифования с системой удалении пыли

1. По указанным в «Списке материалов» размерам выпилите боковые стенки А, дно В, верхние стяжки С, перегородку D и полку Е. На нижней перекладине F и брусках G оставьте припуск по длине около 25 мм. Затем сделайте фальцы на задних краях боковых стенок А с внутренней стороны (рис. 1).

2. Установите верхние стяжки С и дно В между боковыми стенками А (фото А), выровняйте стяжки с верхом и передним краем, а также краями фальцев боковых стенок. Просверлите отверстия и прикрепите стяжки к стенкам шурупами. Дно крепить пока не нужно.

Струбциной прижмите к боковой стенке А монтажный угольник, а затем прикрепите шурупами верхнюю стяжку С. Дно В поддерживает другой край боковой стенки.

Для установки дна В в требуемое положение используйте перегородку D как проставку. Разметьте на боковой стенке А центры отверстий, чтобы ввернуть шурупы посередине толщины дна.

3. Струбцинами прижмите перегородку D к боковой стенке А вплотную к верхним стяжкам С и вровень с передним краем. Передвиньте и прижмите дно В к перегородке и прикрепите его шурупами к боковой стенке (фото В). Затем зафиксируйте перегородку на другой боковой стенке и повторите те же действия.

4. Временно прикрепите полку Е к верхним стяжкам С в качестве проставки (фото С). Прижмите одну сторону перегородки D к краю полки. Просверлите отверстия и прикрепите перегородку шурупами к верхним стяжкам. Переставьте полку вниз и точно так же прикрепите перегородку к дну В.

Прижав полку Е к верхним стяжкам С и боковой стенке А, установите на место перегородку, ввернув шурупы через отверстия в верхних стяжках.

5. Сделайте в полке Е 50-миллиметровое отверстие (рис. 1). Расположите полку между боковой стенкой А и перегородкой D на расстоянии 114 мм от верха. Просверлите отверстия и закрепите полку шурупами.

6. Измерьте дно В между боковыми стенками А. Опилите нижнюю перекладину F и бруски G до этой длины. Приклейте нижнюю перекладину с отступом 6 мм от переднего края и бруски. Дополнительно закрепите их шурупами. Затем, просверлив в брусках направляющие отверстия, установите колесные опоры.

7. Измерьте расстояние между фальцами боковых стенок А и выпилите заднюю стенку такой ширины. Просверлите отверстие для проводов и отложите деталь в сторону.

Выпилите крышку I (рис. 1). Выровняйте ее посередине верха корпуса, просверлите отверстия и прикрепите шурупами к верхним стяжкам С. Разметьте на крышке положение 50-миллиметрового отверстия точно над отверстием полки. Струбцинами прижмите к нижней стороне крышки обрезок, чтобы предотвратить появление сколов, и сделайте отверстие. Используя фрезу для округлений радиусом 10 мм, обработайте края крышки.

Сделайте ящики

1. Выпилите высокие задние стенки J, днища К, высокие передние стенки L, а также низкие задние и передние стенки М, N. Прикрепите высокие и низкие задние стенки к днищам с помощью шурупов, выровняв детали по нижней стороне (рис. 2).

2. Согните молотком выступающие язычки на стенках-метабоксах (фото D). Затем, следуя инструкции, просверлите отверстия и прикрепите метабоксы к сборкам J/K и М/К (фото Е).

Молотком отогните вниз язычки на внутреннем крае стенок-метабоксов для плотного прилегания дна К.

Просверлив отверстия, вверните шурупы через металлические стенки-метабоксы в задние стенки J, М. Затем установите днища К и закрепите их шурупами.

3. Шурупами закрепите корпусные части метабоксов на перегородке D и правой боковой стенке А (рис. 3). Затем прикрепите левые и правые монтажные пластины к стенкам-метабоксам (рис. 2) и вставьте ящики в корпус.

4. Выпилите 3-миллиметровую проставку длиной около 300 мм и положите ее на дно В. В качестве проставки можно использовать пару мелких монет. На переднюю сторону каждой монтажной пластины приклейте кусок двухстороннего скотча. Поставьте высокую переднюю стенку L нижнего ящика на проставку и прижмите ее к скотчу. Действуя сзади, выдвиньте ящик, просверлите отверстия и закрепите переднюю стенку шурупами.

5. Таким же способом, перемещая проставку, установите на место остальные передние стенки L, N. Затем просверлите отверстия и закрепите посередине передних стенок ручки-скобы.

6. Если вы собираетесь хранить на боковой стенке принадлежности для пылесоса, выпилите держатели О и штыри Р и расположите их на корпусе по собственному усмотрению. Затем просверлите отверстия и закрепите держатели на боковой стенке А с помощью шурупов (рис. 1).

Монтаж канала для удаления пыли

Для надежного крепления длинной трубы полка (Е) должна быть расположена между соединительной муфтой и коленом с углом 90°.

1. Выпилите три заготовки для держателей провода Q и сделайте три копии шаблона. Аэрозольным клеем прикрепите бумажные шаблоны к заготовкам. Просверлите в указанных местах отверстия диаметром 50 и 10 мм. Затем аккуратно выпилите держатели и отшлифуйте их до линий контура.

2. От пластиковой трубы диаметром 38 мм отрежьте пять кусков длиной 50 мм и один длиной 915 мм. Вставьте длинный отрезок в отверстие крышки I, не доводя до полки Е, и наденьте соединительную муфту. Примечание. Не склеивайте пластиковые детали до завершения работы над проектом и нанесения отделки.

4. Расположите пластиковые детали верхней сборки, как показано на рис. 1 и фото G, чтобы проверить, как они соединяются друг с другом.

Краткий совет! Проверка избавит от ошибок. Концы шлангов у разных моделей пылесосов могут иметь разный диаметр. Если возможно, снимите со шланга патрубок и возьмите его с собой в магазин, чтобы подобрать переходник подходящего размера. Для более плотного соединения можно обернуть патрубок изолентой.

Установите один держатель Q между соединительной муфтой и коленом (фото Н). Затем распределите остальные держатели. К концу сборки с коленом 45° присоедините к муфте широкой частью переходник 63/32. С другой стороны переходника подключите шланг пылесоса, сняв с него патрубок.

Держатели Q свободно надеваются на короткие отрезки труб между соединительными муфтами, которые после склейки будут удерживать все детали сборки от вращения.

5. Удалите все детали пластикового трубопровода и нанесите три слоя бесцветного полиуретана на корпус и держатели Q. Для промежуточной шлифовки высохших слоев используйте наждачную бумагу № 220. Снова соберите выдвижные ящики, установите фурнитуру и реле автоматического включения пылесоса.

6. Соберите трубопровод, ориентируя верхнее и нижнее колена в требуемом направлении. Подсоедините пылесос. Затем склейте пластиковые детали, используя эпоксидный клей.

Краткий совет! Смойте надписи с труб. Если хотите удалить штрихкод и цифры с пластиковых деталей, используйте салфетку, смоченную ацетоном. Чаще поворачивайте ее, прикладывая чистой стороной, чтобы не размазать краску по всей поверхности.

7. Просверлите отверстия и закрепите шурупами заднюю стенку. Подключите пылесос и шлифмашину к автоматическому реле. Соберите все принадлежности для шлифовки и храните их в трех выдвижных ящиках. Ваш новый шлифовальный центр готов к работе над следующим проектом.

Совет мастера

Любой пылесос можно заставить включаться автоматически

Пылесосы с функцией автоматического включения и выключения не каждому по карману. Но вы сможете с таким же удобством использовать любой пылесос вместе со шлифмашиной, просто добавив недорогое автоматическое реле, работающее точно так же, как и встроенный электронный блок дорогого пылесоса. При включении шлифмашины, благодаря возникновению электрического тока, устройство срабатывает и подает напряжение на розетку для пылесоса. Можно не использовать эту функцию, и при работе с электроинструментами пылесос не будет включаться.

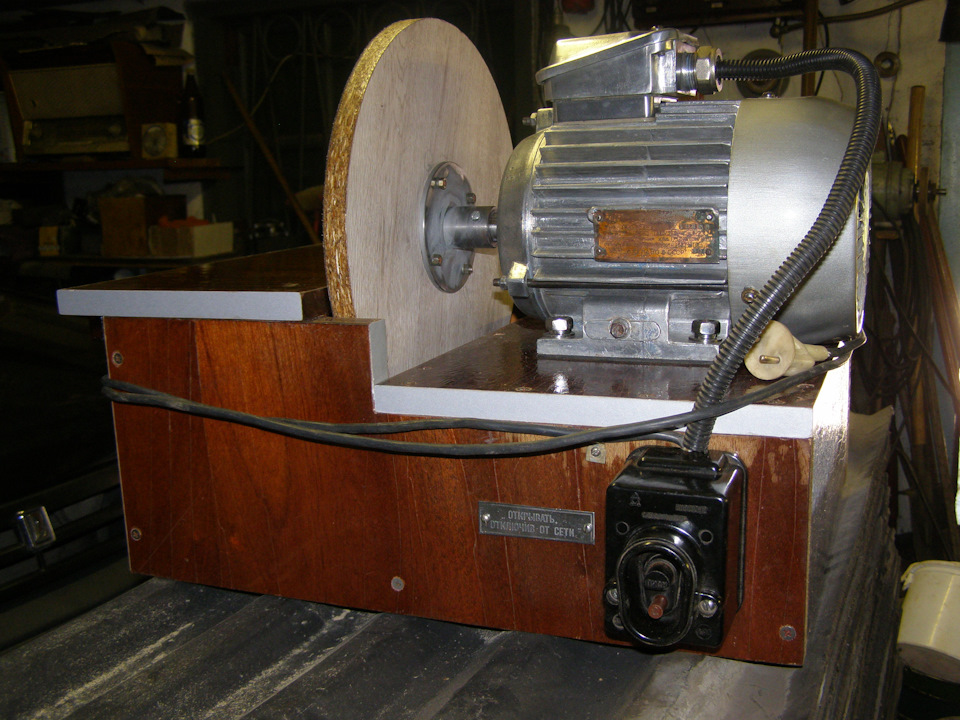

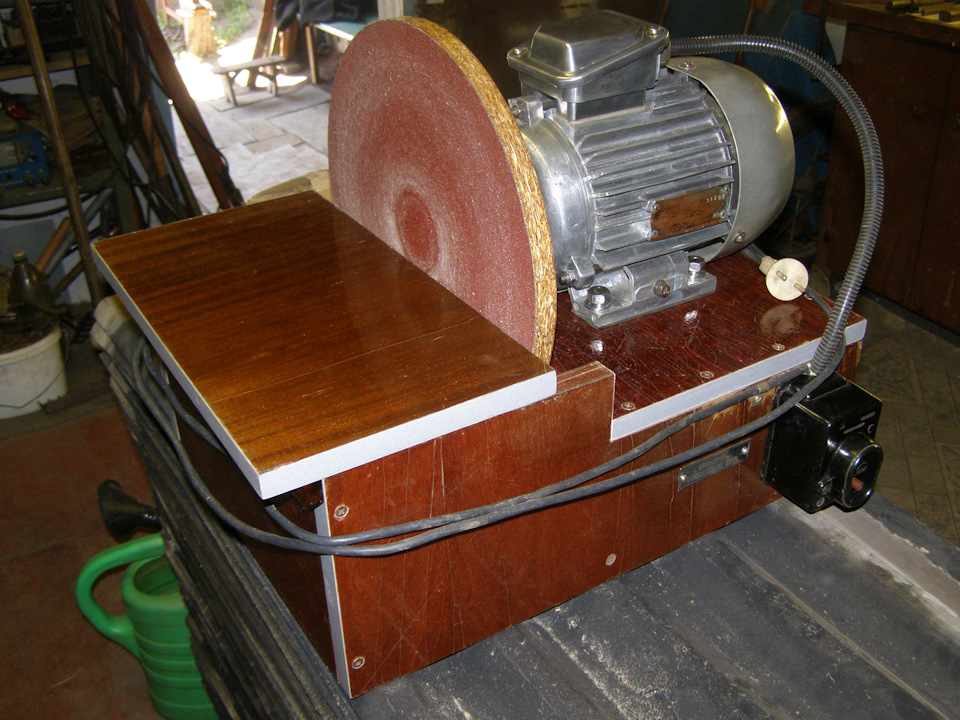

Дисковый шлифовальный станок.

Привет всем!

Поскольку не умею делать ни мангалы, ни кошельки, предложу вашему вниманию вот такой аппарат ;-))))

Сделал для хозяйства такой станок. На сверлильном часто бывает не сделать того, что на этой штуковине. Очень удобная вещь, должен сказать, давно хотел и вот свершилось. Причём почти бесплатно, цель была свести затраты к минимуму.

По электрической части прошу вопросов не задавать, её мне помогли сделать, я в электричестве не очень :(.

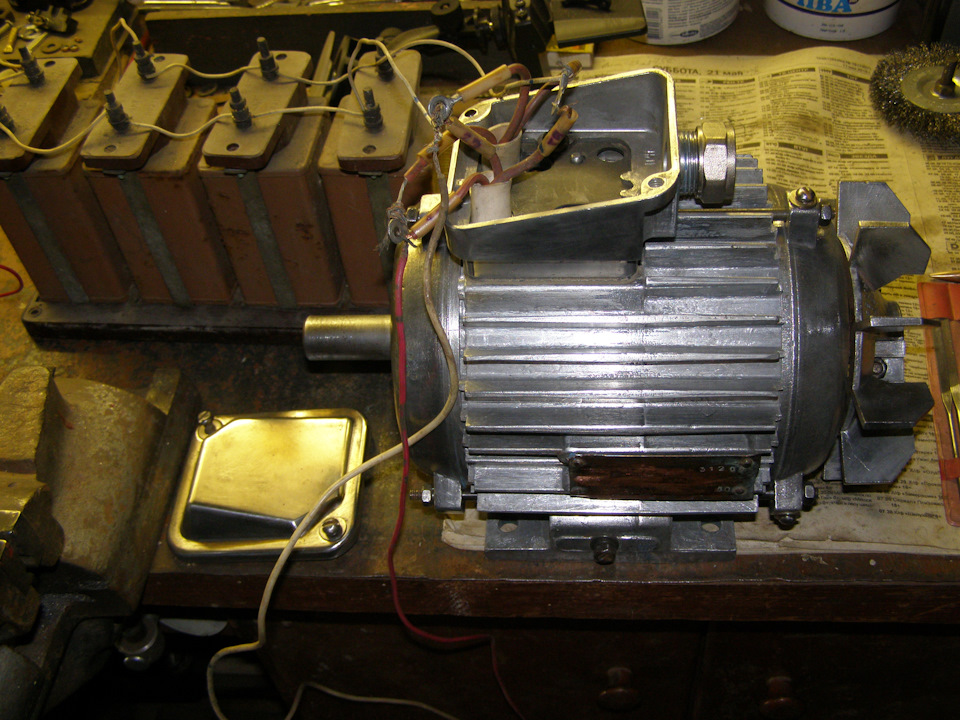

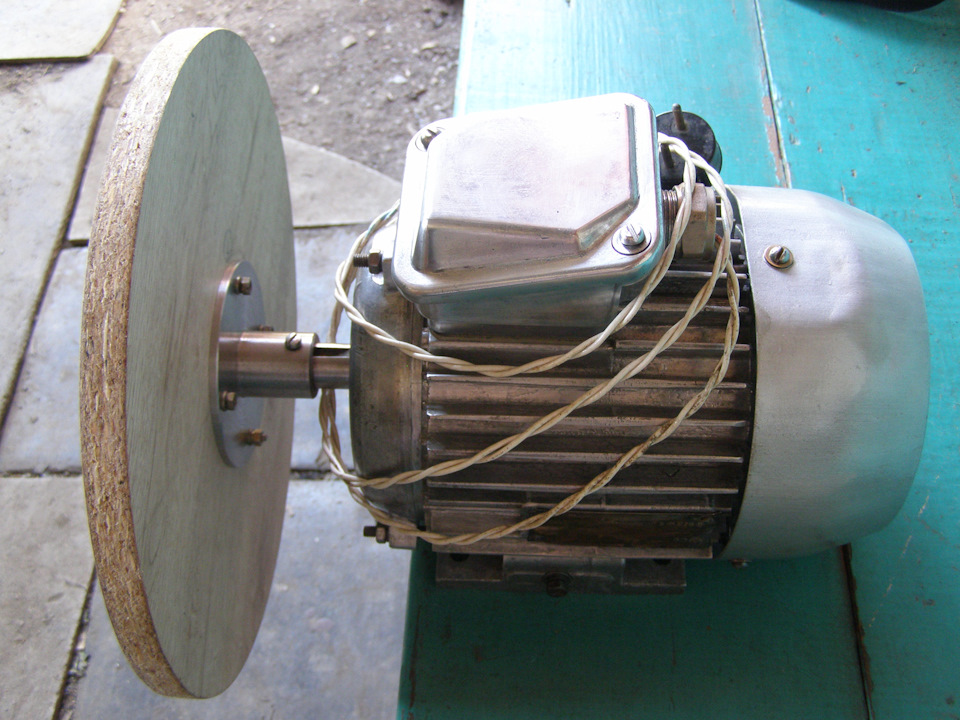

Итак, для начала полез на чердак и достал вот такой движок. Он был весь в шелушащейся краске, грязи и паутине. Шпильки и кожух крыльчатки ржавые. Почистил бирку. Мощность — около 1 кВт (неразборчиво), 1420 об/мин. Вполне подходит. Проверил на работоспособность.

Дальше полностью разобрал движок, до винтика. Потом предстоял длительный процесс очистки всего, чего можно, и полировка.

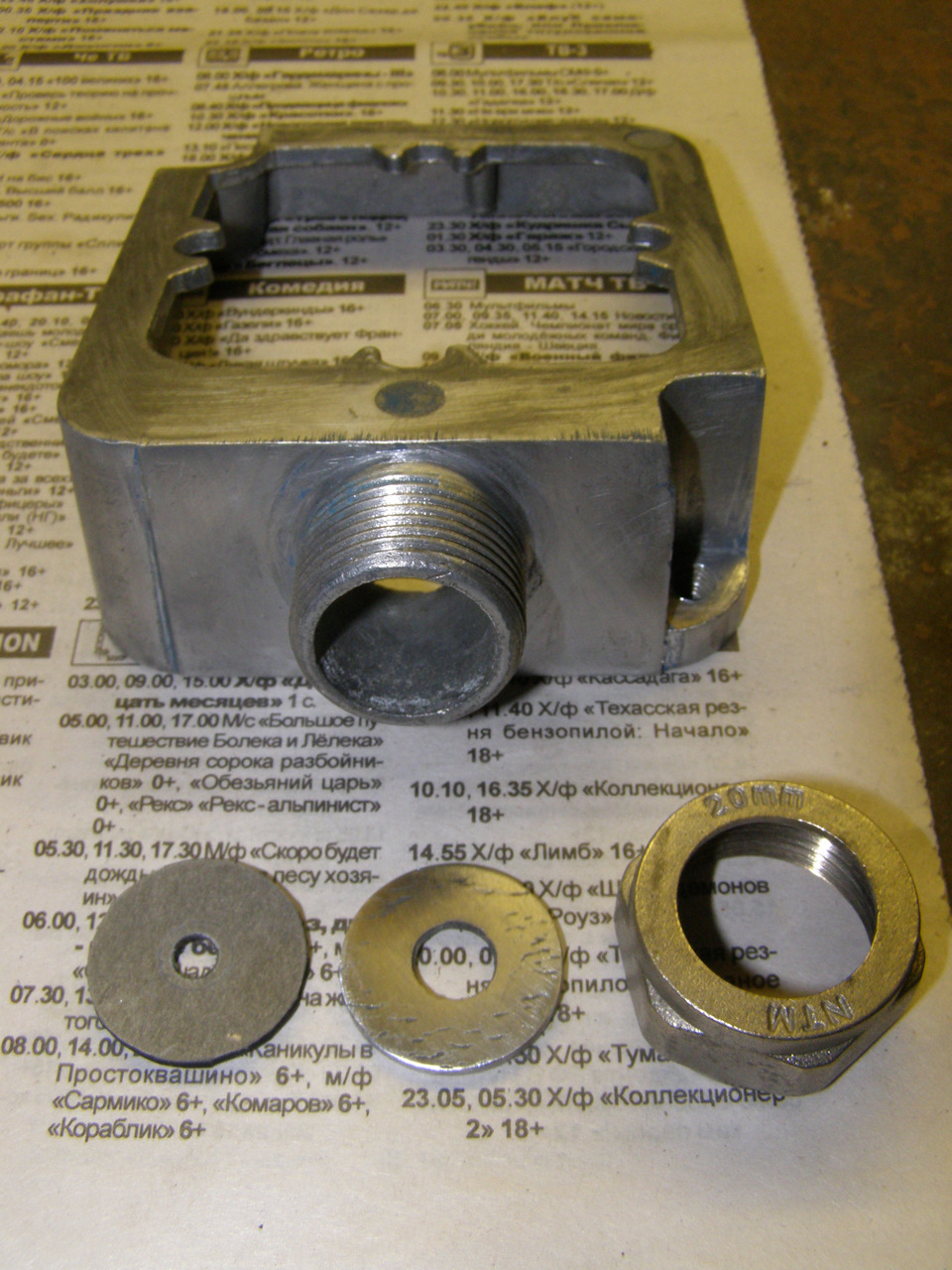

На распред. коробке не было гайки, проблему решил так: от ненужного б/ушного переходника на металлопластиковую трубу диаметром 20мм открутил гайку, сделал металлическую шайбу и уплотнительную резиновую из старой автомобильной камеры.

При чистке использовал наждачку разной зернистости, надфили, напильники и немного шлифмашинку. На корпус убил 3 дня.

Полировка — паста ГОИ. В сборе выглядит так. После сборки проверил как работает ещё раз, мало ли что…

До металла счистил ржавчину на кожухе, вскрыл преобразователем.

В закромах гаража нашлась грунтовка, краска, и мой любимый лак ПФ-170.

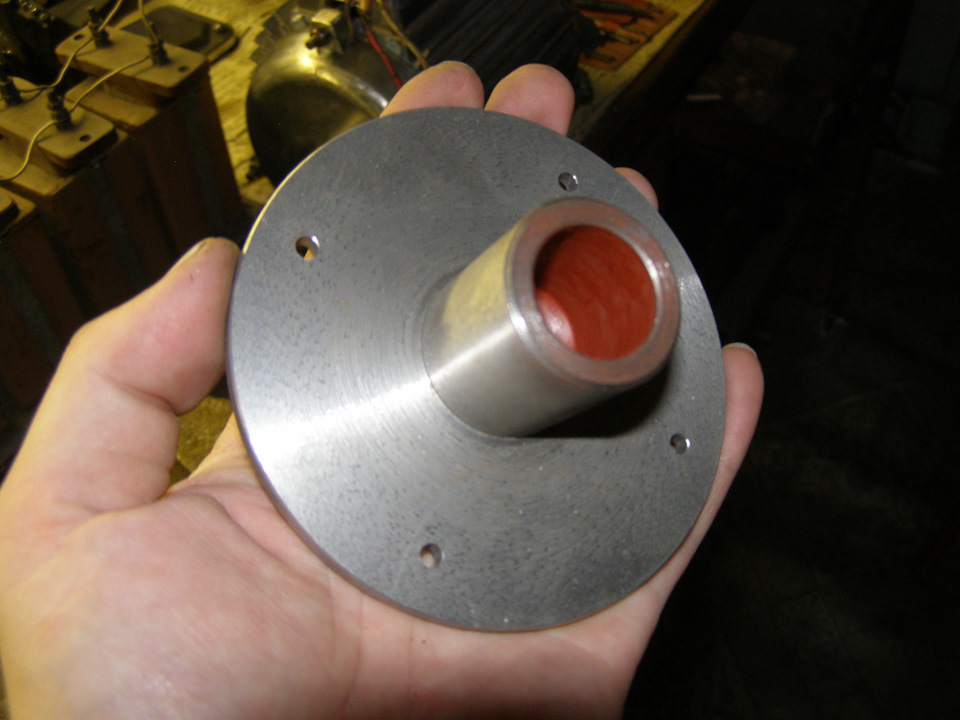

Пока проводились работы по чистке и сборке, была сделана план-шайба, заказанная у токаря. За работу денег не взяли, сделал несколько брелков — открывашек в подарок. Наружный диаметр — 100мм, 4 отверстия и одно по центру, все диаметром 4мм, толщина самой шайбы 4мм. Однако, по факту выяснилось, что на вал двигателя она одевается хоть с небольшим усилием, но от руки. А хотелось бы с небольшим натягом. Фольга не влазит, слишком плотно. Поэтому нанёс слой грунтовки :-).

Впоследствии просверлил отверстие, нарезал резьбу 5мм для фиксирующего винта, вкрутил так, чтоб попасть в паз вала движка.

Настал черёд рабочей поверхности — диска из фанеры. Использовал поначалу 12мм, досталась на шару (про минимум затрат, думаю, все помнят). Но она была гнутой (пропеллером). И если торец я выровнял стамеской через упор буквально за 2 мин., то с выведением плоскости пришлось помучиться. Честно промудохавшись 2 вечера, сточив диск до 9мм, биения устранить не получалось, и я бросил это неблагодарное дело.

За 70 руб. купил на распиловке в цеху по изготовлению мебели 2 куска ДСП 16мм, для крупной наждачки и мелкой. По кругу нанесено 5 или 6 слоёв лака ПФ-170. Чтобы точно установить диск, сделал так: по центру план-шайбы (в заранее просверленное отверстие при изготовлении) вбил коротыш из гвоздя, и совместил с просверленным отверстием в центре диска, разметил и просверлил в диске 4 отверстия под крепление.

Шляпки винтов сделаны под потай, посажены на эпоксидку, чтоб не проворачивались при затягивании гаек.

Нашёл болты и гайки для крепления движка, были ржавые, привёл в порядок, вскрыл таком.

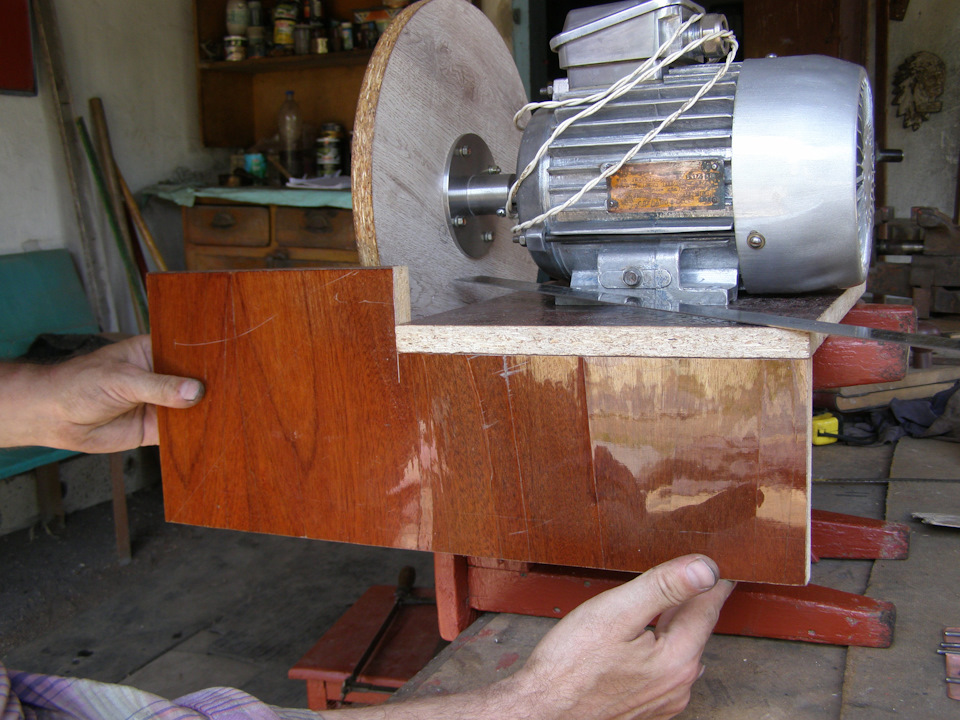

Дальше делаем станину из старых дверей от шкафов, куски были уже готовые, поэтому ни один шкаф не пострадал.

Опять же, на чердаке были конденсаторы, со всех сторон проложена резина, П-образная стяжка сделана из электрода 3мм, вскрыта лаком.

Общий вид почти готовой станины.

Станина в сборе, купил мебельную ленту — самоклейку за 30руб., обклеил торцы.

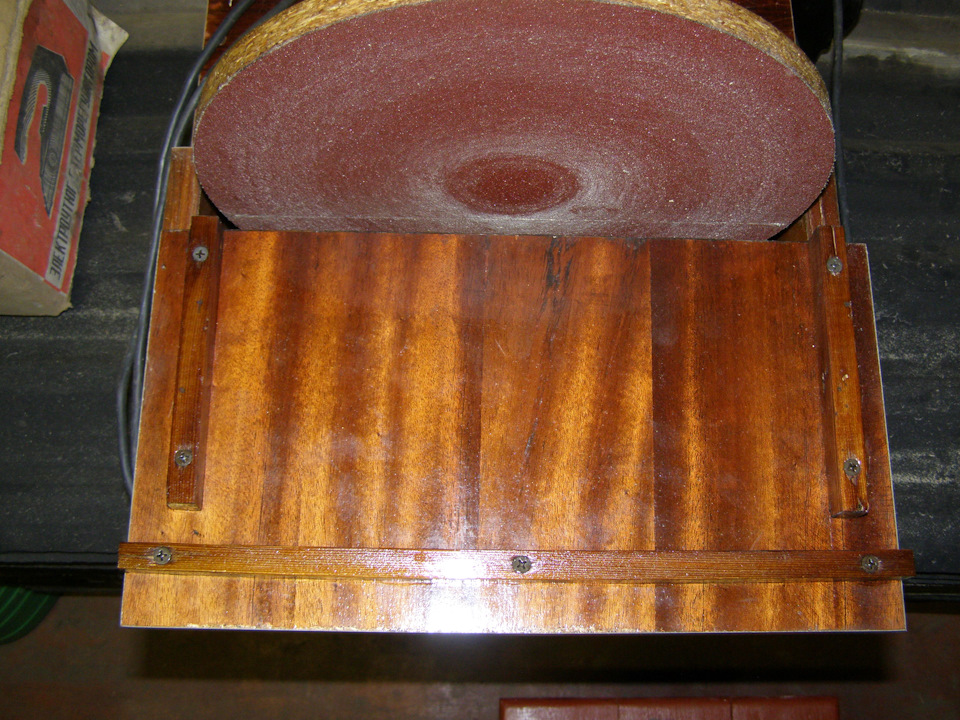

Приклеил наждачку № 60 на клей ПВА.

Собираем в кучу.

Пускатель и табличка тоже найдена в волшебном гараже :)))

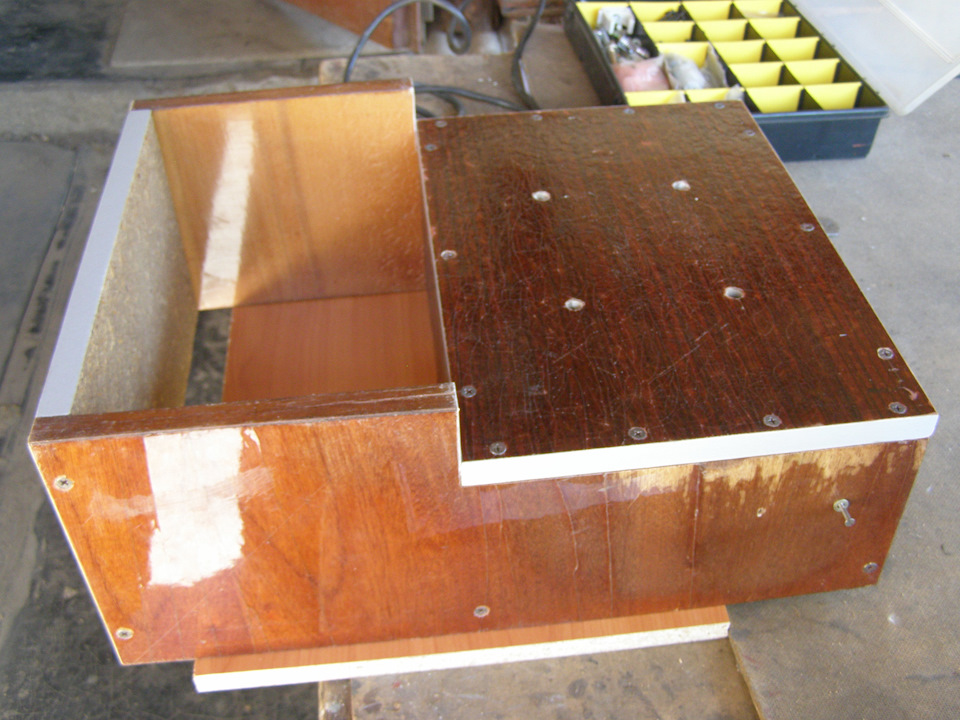

Столик, на котором шлифуются заготовки, планировал сделать откидным на навесах, чтоб диски менять. Планировал сделать ограничитель от выламывания, как на дверях в шкафу. Впоследствии конструкцию упростил, сведя сложность изготовления к минимуму, без потери функционала. С помощью таких распорных планок стол держится очень плотно, не давая никуда смещаться, при этом снимается и одевается буквально за секунды.

Ну и итоговое фото:

Фото на самом деле больше, однако, лимит.

…

Традиционно, подводя итог: проделанной работой остался доволен. Станок испытан, вибраций почти нет. Можно было бы отбалансировать диск, но лень уже возиться. Нужно было грузик по весу, равному монете 10руб., прикрепить на край диска. Но это фигня всё. Результаты испытаний очень даже впечатлили. Грызёт, что бешеный бобёр :))

Вытяжку для пыли не делал, это для стационарного крепления, вынес во двор и пыли сколько влезет !

Затраты: 70руб. на ДСП, 30руб. на кромку. Итого — 100 руб.

Всё остальное найдено в гараже.

Вес станка — приблизительно 18кг, кол-во оборотов — 1420, мощность — около 1 кВт (на бирке неразборчиво). Максимальный диаметр устанавливаемого шлифовочного диска — до 330мм.

Размеры / габариты станины не привожу, для каждого двигателя они индивидуальны, при необходимости замеряю и скину.

Теперь подумываю над расширением функционала станка, а именно: приспособить упор с регулировкой на столик, калибровать рейки по ширине и толщине (или всё вместе), например.

Можно добавить съёмные шлифовочные самодельные барабаны из дерева, но и это ещё не всё, барабан можно сделать многофункциональным, т. е. ступенчатым (например, 3 ступени — 3 круга разного диаметра, скреплённых вместе), для обработки разных внутренних диаметров одним устройством. На каждую ступень наклеить наждачку с разной зернистостью. Уже думал над этим, ничего сложного не увидел.

Столярный вытяжной стол

Читайте также: