Стол для резки пенопласта

Обновлено: 01.05.2024

Приветствую самоделкиных :)

Весной построил каркас курятника, обшил изнутри заселил туда кур и оставил до нужных времен. Как всегда то одни то другие заботы, а про курятник забыл до поздней осени.

На подходе морозы, встало решение, либо забой птицы и питаться магазинскими яйцами, либо все же утеплять — решено утеплять.

Для утепления выбирал между 3-мя материалами — пеноплекс (слишком жирно), минвата и пенопласт, остановился на пенопласте.

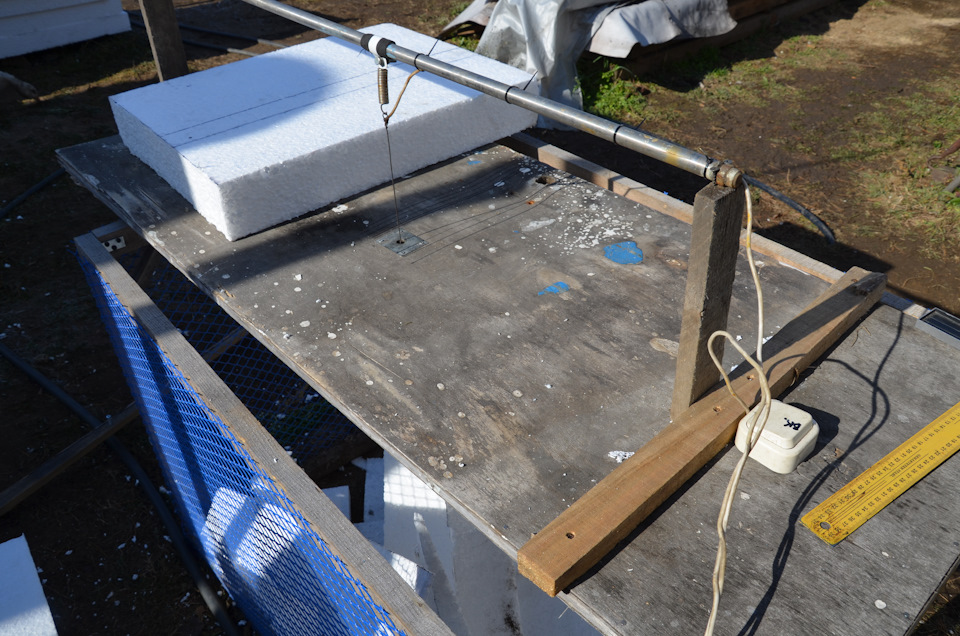

Для резки пенопласта был сделан небольшой столик из какой то старой двери.

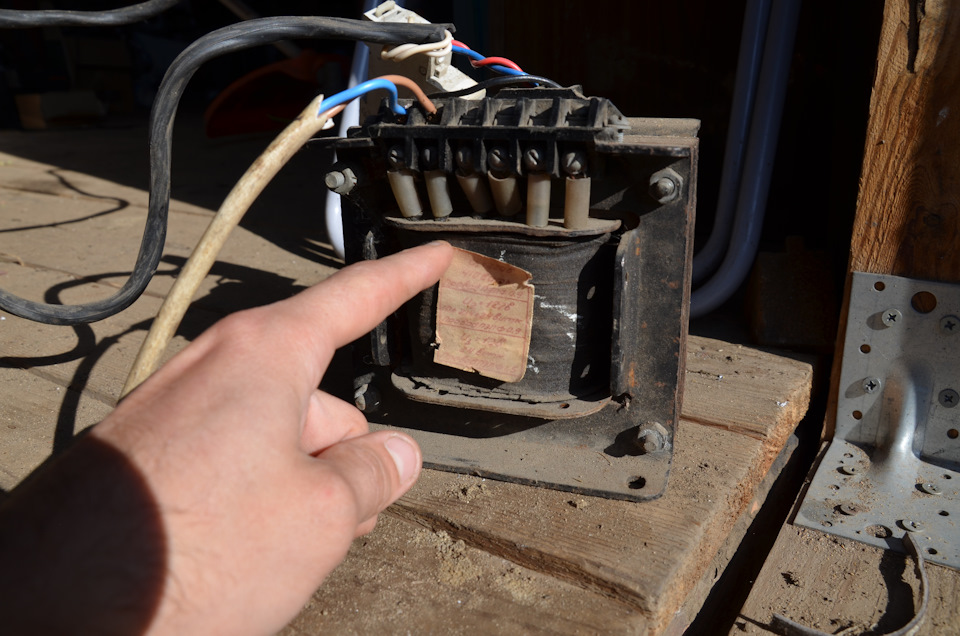

На полках был найден понижающий старый трансформатор с 220 вольт на 12.

Нихромовая проволока, выключатель и пружинка.

Все это собрано и успешно показало себя в работе.

Данный столик собран на "коленке", самый простой вариант который облегчил работу по нарезке пенопласта. В дальнейшем за место двери сделаю столешку с разметкой и поставлю проволоку по тоньше.

Комментарии 32

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Сколько мы букв вырезали для стендов в военном училище с помощью похожего станка, не сосчитать! Зато как красиво!

На сколько ампер трансформатор?

Да, я серьёзно, уже утеплителя. В видео есть ссылка на курятник, там видно что внутри он отделан и до пенопласта птица попросту не доберется.

Увидел, понял утеплили и обшили плитой . Зачетно. Тот коментарий удалю.

"В дальнейшем за место двери сделаю столешку с разметкой и поставлю проволоку по тоньше."

Зачем? Какова вероятность, что он тебе пригодится ещё когда-нибудь? :)

Да просто разбирать и по полкам отправлять жалко :( А так сделаю да и уберу, понадобился — достал.

Это хорошо, когда можно закинуть не шибко нужную вещь на полку и забыть о ней на несколько лет. :)

А в квартире, блин, перед тем как что-то купить, приходится думать "Где же мне это хранить потом?"

Ага, знакомая ситуация, сам 28 лет в городе прожил в квартире :)

Длину и толщину нихромовой проволоки подскажите, плиз.

20 см общая длина, 2мм толщина

А ток вы как ограничиваете через проволоку?

А для чего его ограничивать? Включил — отрезал-выключил

Для нихрома толщиной 2 мм и длинной 20 см сопротивление 0.06 ом. Для 12 в это почти 200 ампер. Ваш траснформатор работает в режиме короткого замыкания.

О как, спасибо за предостережение

Хорошо когда есть запас нихромовой проволоки. А если нет где вот ее брать

Хоз товары нихром для плитки она же спираль 320-480р

В подогреве сидений, в старых плитках, утюгах, чайниках, в воздушных и водогрейнвх тэнах, намотан нихром. Ну либо новый купите в магазине хозтоваров.

Транс из микроволновки самый лучший, там первичку оставляете, а вторичку толстым проводом 2-3-4 витка достаточно чтобы гайки ржавые разогревать, ну и нихром тоже потянет, также из транса точечную сварку делают . См. В Ютубе полно видосов, что можно ещё из трансформатора сделать. И можно стразу МФУ сделать, а не просто один стол для резки пенопласта 😉

Если объект большой вещь нужная! Для курятника, излишне много телодвижений. Я куб распускал, по бокам профиль для гибсача, резинками стянул и распустил, а мелочь с помощником нарезал.

Терморезаки для пенопласта из подручного материала.

"Огород городить" решил прямо на верстаке, размеры позволяют да и сам резак получается компактным.

В качестве основания, была взята фанерная полоса толщиной 10 мм.

По краям были установлены две шпильки диаметром 8 мм. В верхней части, просверлены отверстия для крепления нихромовой проволоки.

Сами шпильки, крепятся с помощью двух гаек и двух шайб. Ослабив затяжку и перемещая шпильку, можно регулировать высоту проволоки и соответственно толщину реза. В моём случае, это около 100 мм. Пока хватит, при особой нужде, высоту можно будет сделать любой. Вопрос лишь в длине шпилек.

Сама нихромовая проволока, толщиной 0.7 мм и длиной 110 см, натянута между шпилек через керамические кольца, взятые из регулятора умершей электроплитки. Они выступают в роли изолятора.

С одной стороны, крепление "жёсткое". Кольцо из обычной проволоки 1 мм.- керамическое кольцо- нихромовая проволока.

С другой стороны: пружина- керамическое кольцо- нихромовая проволока. При нагреве нихромовая проволока увеличивается в длину. Именно пружина устранит провисание и даст необходимую натяжку проволоки. При установке пружины, её необходимо немного растянуть.

Далее питание всего хозяйства. В идеале, лучше использовать латр. С его помощью можно точно регулировать напряжение и соответственно степень нагрева нихромовой проволоки. В моём случае, этого чудо-аппарата не было, поэтому использовались выводы с гаражного музыкального центра. В очередной раз выручает, не зря делал)

Напряжения 12 в. вполне хватило для нормальной работы резака. Контакт проводов и проволоки с помощью зажимов от контактных колодок. Просто припаять медный провод к нихрому не получится. В торце фанерной полосы, сделан паз для провода идущего от дальнего контакта, дабы не болтался и не мешал. Оба провода, подсоединены к колодке. К ней будет подводиться питание.

После сборки, устанавливаем всю конструкцию на стол и крепим парой саморезов. Две фанерные полосы для того, что бы лист проходил через резак на одном уровне. Пара брусков по бокам- направляющие для листа.

Вот в принципе и всё. Ложем лист, подаём питание и прогоняем лист через резак. Скорость подачи листа- опытным путём, походу становится понятно.

На выходе- две половинки одинаковой толщины с аккуратными кромками.

В процессе сборки появилась идея сделать еще один резак. В любом случае, при утеплении придется подрезать листы в размер. Можно было бы воспользоваться той же ножовкой, но мысли о куче мусора опять заставили взяться за инструмент.

Сам принцип, тот же что и в первом резаке, только проволока будет закреплена вертикально.

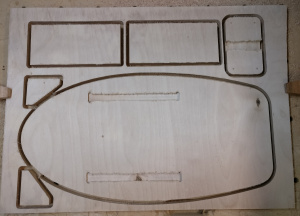

Сначала, делаем столешницу из ДСП, размером 100х110 см. Снизу, по периметру, крепим рамку шириной 5 см. В получившемся углублении, будут установлены элементы резака.

На самом столе, крепим кронштейн сваренный из профтрубы 20х20 мм.

Кронштейн крепится к столу болтами, через закладные втулки. После работ, всю конструкцию можно разобрать и компактно хранить до следующего раза.

Далее, уже знакомый процесс. К кронштейну крепим связку: пружина-изолятор- нихромовая проволока

Снизу, из согнутой полоски с отверстиями второй конец. На фото сам принцип виден. С нижней частью чуток напортачил в плане аккуратности. Где-нибудь да ошибешься( Впрочем, на "ходовых качествах" это не отразилось, поэтому пока оставил так.

С подводкой питания: верхний конец через зажим, нижний, в силу конструкции, получилось подключить через клемму.

Остается подключить питание и работать. Но одна закавыка все же есть. При подключении напряжения 12 В., метровая проволока разогревалась как говорится: "то что доктор прописал". В этом резаке, длина (50 см.) и сопротивление уменьшились вдвое и при подаче 12 В., нихром разогрелся докрасна, а это не есть гут. Тут бы ЛАТР бы, но нет его. Зато есть выход с напряжением 5 В. Подключаем… все в норме. Нормальный разогрев для резки. Теперь пробуем.

Для работы с листами, фрезернул прорези и установил направляющую планку. Теперь можно резать ровненько и в нужный размер.

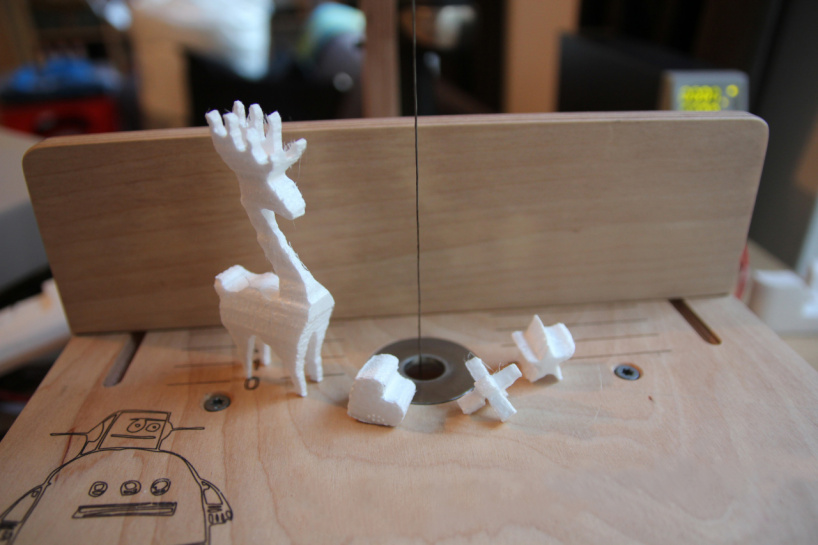

Поигравшись с листом, попробовал "фигурку".

P.S. После всех работ, разобрал резак в "походное положение". В таком виде он хранится и ждёт своего часа)

Станки для резки пенопласта

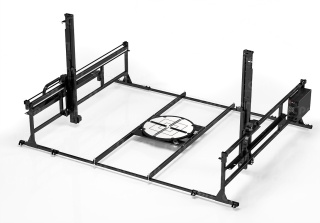

Рама, стальная. Рабочее поле X, Y, 2200х1400 мм. Длина режущих струн, 1000 - 3000 мм.

Станок подходит как для новичков, только решивших заняться фигурной резкой пенопласта, так и для профессионалов своего дела. Станок для фигурной резки пенопласта позволяет обрабатывать как вспененный пенополистирол (пенопласт) плотностью 15-50 кг/м3, так и экструдированный пенопласт любой плотности. На станок можно установить до 6 режущих струн одновременно. Рабочее поле станка для резки пенопласта СРП-3222 позволяет установить 4 блока пенополистирола одновременно.

СРП-3223 – станок подходит как для новичков, только решивших заняться фигурной резкой пенопласта, так и для профессионалов своего дела. Станок для фигурной резки пенопласта позволяет обрабатывать как вспененный пенополистирол (пенопласт) плотностью 15-50 кг/м3, так и экструдированный пенопласт любой плотности. Станок фигурной резки пенопласта СРП-3223 - оптимальный вариант для небольших рекламных мастерских и литейных производств. Небольшие габариты станка позволяют установить его практически на письменном столе.

СРП-3220 – эта модель подходит как для новичков, только решивших заняться фигурной резкой пенопласта, так и для профессионалов своего дела. Позволяет обрабатывать вспененный пенополистирол плотностью 15-50 кг/м3, и экструдированный пенопласт любой плотности. Возможна установка до 6 режущих струн одновременно. Рабочее поле позволяет установить блок пенопласта размером 1000х1200х2000мм, обеспечивая резку до 12 погонных метров изделия за один проход (при установке 6 режущих струн одновременно).

СРП-3221 – станок подходит как для новичков, только решивших заняться фигурной резкой пенопласта, так и для профессионалов своего дела. Станок для фигурной резки пенопласта позволяет обрабатывать как вспененный пенополистирол (пенопласт) плотностью 15-50 кг/м3, так и экструдированный пенопласт любой плотности.

Спектр применения станка с ручным управлением СРП-С подойдет для производства элементов утепления и отделки при строительстве и реставрации зданий (кровельные работы, фасады зданий и т.п.).

Спектр применения станка с ручным управлением СРП-К позволяет использовать его в разных отраслях промышленности от строительства до рекламы, от упаковки до теплоизоляции труб, причем все это можно производить непосредственно у заказчика на объекте.

Рама, стальная. Рабочее поле X, Y, 1400х1400 мм. Длина режущих струн, 1000. 3000 мм.

Длина заготовки на токарной оси, 270-1200 мм. Диаметр заготовки на токарной оси, до 700 мм. Размеры заготовки при работе на фрезерном столе, 1200х600х1000 мм.

Рама - сталь, алюминий. Рабочее поле X, Y - 650х1250 мм. Длина режущих струн - 120 мм. Количество режущих струн - 1.

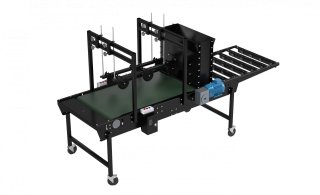

Станок для резки пенопласта (пенополистирола) на листы СРП-3420 "Лист" — разработан для резки плит из блочного и экструдированного пенополистирола на тонкие листы от 6мм для производства сэндвич-панелей.

Выжигатели устанавливаются в специальные держатели, которые двигаются синхронно и симметрично относительно центра станка. Рабочий инструмент установлен в шахматном порядке (4:5). Бесконтактный концевой выключатель обеспечивает очень точное позиционирование. Подойдет для выжигания Т-образных пазов в стенках несъемной опалубки.

СРП-3450 разработан для производства декоративных арочных элементов. Профиль арки формируется нагретой проволокой из толстого нихрома. Подача заготовки в зону реза осуществляется автоматически. Возможно производить арки с любыми радиусами, в том числе с переменным радиусом, арки S-образной формы и даже прямолинейные элементы.

Станок для нанесения армирующего слоя СРП-3462 "Рельеф" — разработан специально для нанесения армирующего слоя на погонажные изделия из пенопласта (пенополистирола).

Станок для нанесения армирующего слоя СРП-3462 "Рельеф" МАКС — разработан специально для нанесения армирующего слоя на погонажные изделия из пенопласта (пенополистирола).

Станки для резки пенопласта Россия

Станок для резки пенопласта своими руками

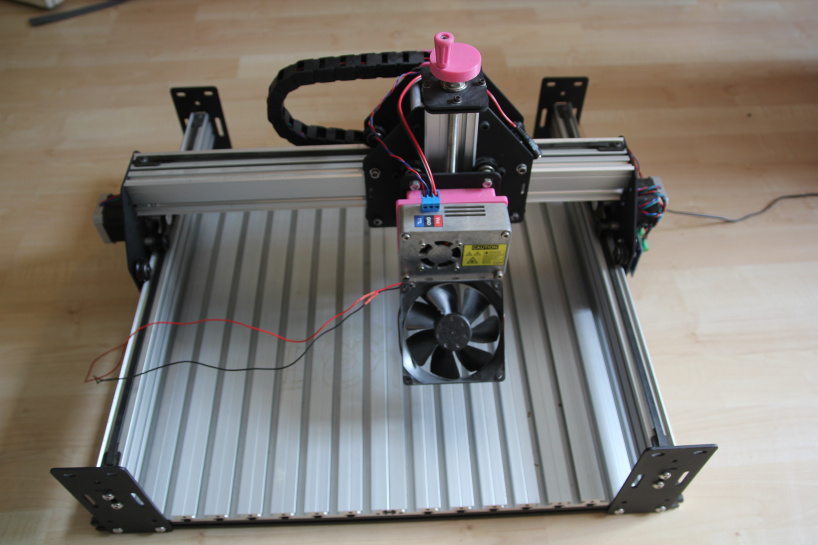

Пенополистирол - отличный материал, и его можно использовать для многих вещей, таких как прототипирование, изготовление пропеллеров и даже самолетов на радиоуправлении. Однако резать пенополистирол может быть очень непросто. Лучшим инструментом для этого является резак для поролона с горячей проволокой. Я хотел иметь возможность перерабатывать пенополистирол для будущих проектов, поэтому решил сделать свой собственный.

Станок для резки пенопласта с горячей проволокой довольно легко сделать, и многие люди это уже делали. Но я не хотел просто копировать чужой дизайн, поэтому разработал свой собственный с лучшими функциями, которые только мог придумать. Я тоже постарался, чтобы это выглядело круто и добавил на стол лазерную гравировку!

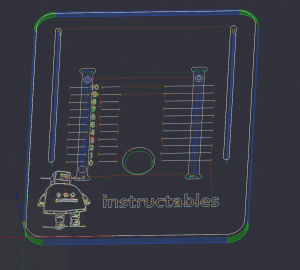

Этот проект был разработан для резки на фрезерном станке с ЧПУ, но его точно можно сделать вручную! Я включил все файлы дизайна, так что вы можете создать свой собственный станок для резки пенопласта. Давайте начнем!

Предупреждение:

Всегда режьте пенополистирол в хорошо проветриваемом помещении, чтобы не вдыхать пары. Провод ГОРЯЧИЙ, не трогайте его!

Примечание: данная статья является переводом.

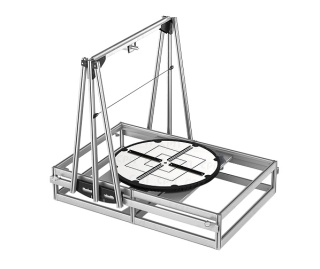

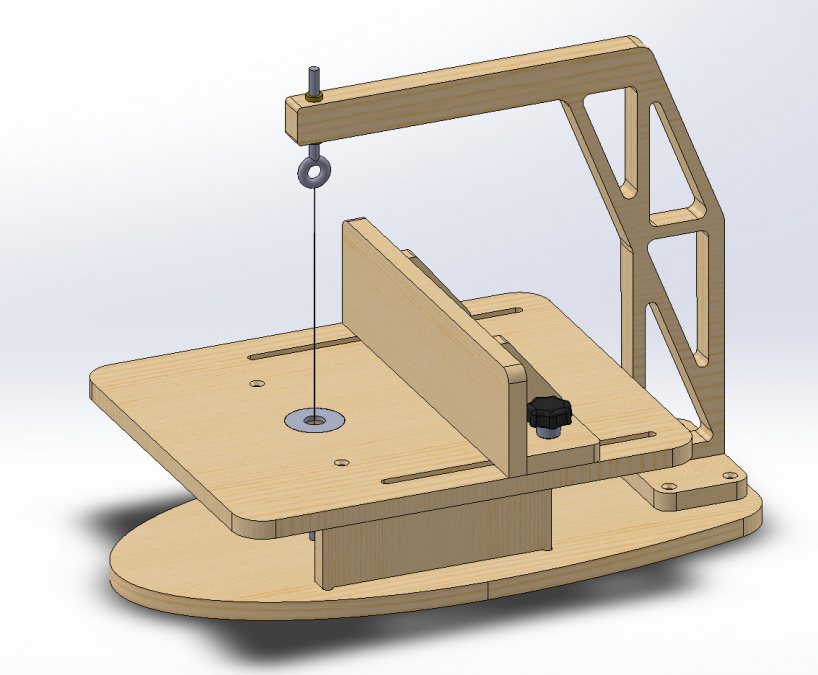

Шаг 1. Дизайн и особенности

Дизайн

Поскольку я хотел использовать свой фрезерный станок с ЧПУ для изготовления всех деталей для этого проекта, мне пришлось сделать «полный» чертеж в Solidworks. Этот проект довольно простой, но я также хотел, чтобы он выглядел хорошо. Как видите, я добавил много кривых и других деталей для эстетики. На мой взгляд, выглядит довольно круто! Я экспортировал все детали как файлы DXF (см. Следующий шаг), чтобы я мог создать траектории для фрезерного станка с ЧПУ.

Функции:

- Производительность резки: Этот резак для пенопласта может резать на максимальной высоте 200 мм и шириной 200 мм.

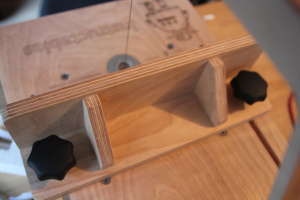

- Упор: Он оснащен регулируемым упором, который позволяет делать точные прямые пропилы.

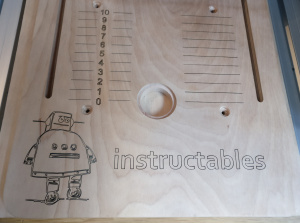

- Стол с лазерной гравировкой: Метки на столе позволяют установить упор на точном расстоянии от режущей проволоки.

- Металлическая защита стола: Съемная металлическая шайба защищает стол от случайных ожогов.

- Пружина натяжителя: Нихромовая проволока при нагревании расширяется. Без натяжителя при нагревании резака проволока ослабнет. Пружина в верхней точке крепления удерживает трос прямо.

- Банановые штекеры: Устройство можно легко подключить к настольному источнику питания с помощью нескольких банановых кабелей (тестовых проводов).

- Легко собирается: Я добавил карманы ко всем деталям, которые помогают выровнять их при сборке машины.

- Выглядит круто!

Шаг 2: Инструменты и материалы

Этот проект был сделан из вещей, которые валялись у меня дома. Если вам нужно приобрести все компоненты, это, вероятно, будет стоить около 20-30 долларов (без учета блока питания). Я использовал настольный переменный блок питания, потому что он позволяет изменять температуру провода.

Материалы:

- Фанера березовая (12 мм и кусок 18 мм);

- Клей для дерева;

- Винты (примерно 22x4 мм);

- 2 рым-болта M6 или 1/4 дюйма;

- 2 болта с квадратным подголовком M6x40 мм или 1/4 дюйма;

- Гайки и шайбы M6 или 1/4 дюйма;

- 2 ручки M6 или 1/4 дюйма;

- Нихромовая проволока (я использовала 0,5 мм, 30 см);

- Толкающая пружина;

- Бронзовая втулка (дополнительный внутренний диаметр 6 мм) или 1/4 дюйма;

- Банановые заглушки (опционально, розетка);

- Шайба большая M12;

- Проволока;

- 2-проводной разъем (круглый);

- Резиновые ножки (опционально);

- Отделка деревом (по желанию);

- Настольный источник питания (или другой источник питания с правильным напряжением/током).

Инструменты:

- Фрезерный станок с ЧПУ;

- Лазерный гравер (опция);

- Зажимы; ;

- Шлифовальная машина/наждачная бумага;

- Отвертка;

- Клещи для обжима соединителей проводов (опция).

Шаг 3: Резка

С помощью фрезерного станка с ЧПУ:

Этот проект был разработан для резки на фрезерном станке с ЧПУ. Я использовал CamBam, чтобы преобразовать все файлы DXF в пути к инструментам для машины. CamBam - это очень простая в использовании программа, которая очень хорошо работает с простыми 2D-элементами. Я приложил все файлы DXF ниже.

Подачи и скорости:

- 1200 об/мин;

- 1500 мм/мин;

- глубина 3 мм за проход.

Концевая фреза с нисходящей спиралью

Для этого проекта я использовал специальную твердосплавную концевую фрезу со спиральной нисходящей кромкой. Эта концевая фреза не вытягивает стружку вверх, а толкает ее вниз. Этот тип концевой фрезы очень хорошо работает с фанерой. Я обнаружил, что обычные концевые фрезы могут оставлять очень грубые края, потому что они подтягивают верхний слой шпона. Концевая фреза с нижней кромкой оставляет очень чистую кромку! Основное преимущество для меня в том, что мне не нужно использовать выступы, чтобы удерживать детали на месте. Поскольку опилки попадают между заготовкой и обрезком, куски удерживаются на месте достаточно надежно, чтобы прорезать их насквозь. Для фанеры я всегда использую твердосплавные концевые фрезы. Клей в фанере действительно очень быстро затупляет концевые фрезы из быстрорежущей стали.

Вручную:

Если у вас нет фрезерного станка с ЧПУ, вы все равно можете сделать этот проект. Вы можете распечатать файлы DXF как шаблоны и наклеить их на фанеру. Ленточная пила, лобзик или даже лобзиковый станок должны хорошо подойти, чтобы вырезать все части. Обратите внимание, что все изгибы и отверстия на ручке чисто эстетические. Если хотите, можете оставить все квадраты. Карманы в столе и в основании служат для дополнительной поддержки и выравнивания деталей, но не являются полностью необходимыми.

Читайте также: