Стол для чпу из алюминиевого профиля

Обновлено: 13.05.2024

Фрезерный станок с ЧПУ - это высокотехнологичное оборудование с числовым программным управлением. Он появился с развитием современного числового программного управления и потребностями деревообрабатывающей промышленности. Когда вы покупаете фрезерный станок с ЧПУ, вы обнаружите, что существует несколько типов фрезерных столов с ЧПУ.

Как правило, существует три типа фрезерных столов с ЧПУ. алюминиевый фрезерный стол с ЧПУ с Т-образным пазом, полный вакуумный фрезерный стол с ЧПУ и вакуумный стол с Т-пазом. Итак, какой стол для фрезерного станка с ЧПУ вам подходит? Каковы преимущества и возможности применения каждого из этих трех столов для фрезерного станка с ЧПУ? А как выбрать наиболее подходящий стол с ЧПУ? Пожалуйста, прочтите следующее, чтобы найти правильный ответ.

Классификации фрезерных столов с ЧПУ

Как упоминалось выше, фрезерный стол с ЧПУ в основном делится на алюминиевый стол с Т-образным пазом, вакуумный стол с ЧПУ и вакуумный стол с Т-образным пазом.

Для станка с ЧПУ с алюминиевым столом фрезерного станка с Т-образным пазом необходимо вручную закрепить заготовки с помощью зажимов. А для вакуумного стола с ЧПУ вы можете напрямую размещать заготовки на рабочем столе фрезерного станка с ЧПУ. А через вакуумный насос обрабатываемые детали станок с ЧПУ автоматически и надежно впитывает детали. Для сравнения, вакуумный стол с ЧПУ может сэкономить много времени, и его адсорбция более прочная.

Однако стол для вакуумной адсорбции не подходит для всех видов фрезерной обработки с ЧПУ. Выбор конкретного стола для фрезерного станка с ЧПУ зависит от технологии обработки клиента. Теперь мы представим эти три фрезерных стола с ЧПУ и их соответствующие области применения.

Алюминиевый T-образный паз

Алюминиевый фрезерный стол с ЧПУ фрезерного станка с ЧПУ также называют деревянным зажимом с ЧПУ.

Его метод крепления заключается в фиксации заготовки на столе фрезерного станка с ЧПУ с Т-образным пазом путем ручного затягивания винтов. Чтобы заготовка не тряслась во время гравировки.

Приложения

Время гравировки рельефов и росписи ксилографии с использованием фрезерного станка с ЧПУ относительно велико. Таким образом, не имеет значения потратить несколько минут на ручную фиксацию стола с ЧПУ. И вакуумный насос вакуумного стола с ЧПУ не может поглощать 3D-материалы для выдавливания и тиснения. Таким образом, фрезерный станок с ЧПУ со столом с ЧПУ с Т-образным пазом подходит для тиснения изделий ручной работы, выдавливания полых перегородок, экранов и других украшений. Станок с ЧПУ-столом с Т-образным пазом в основном используется в рекламной индустрии для резки и гравировки ПВХ, акрила, двухцветных досок.

Преимущества алюминиевого стола с ЧПУ с Т-образным пазом

Стол с ЧПУ с Т-образным пазом из промышленного алюминиевого профиля плоский и красивый, недорогой, гибкий и легко разбираемый. Такой алюминиевый фрезерный стол с Т-образным пазом с ЧПУ также прочен, устойчив к коррозии, износостойкий и прост в обслуживании. Комплект алюминиевого стола с ЧПУ с зажимами использует технологию присоединения аксессуаров. Следовательно, в будущем очень удобно модифицировать и модернизировать фрезерный станок с ЧПУ. Нет необходимости разбирать и собирать алюминиевый фрезерный стол с ЧПУ. Просто нужно использовать аксессуары, чтобы починить и установить новое оборудование на столе с ЧПУ. И нет необходимости в сварке ступеней.

Полный вакуумный стол может сэкономить время зажима и позиционирования и повысить эффективность работы. Вакуумный стол с ЧПУ также улучшает точность гравировки, особенно для более тонких, легких или нестандартных пластин.

Поскольку эти пластины фиксируются зажимами, во время процесса гравировки может возникнуть небольшое смещение из-за вибрации станка. Эта вибрация повлияет на точность гравировки фрезерного станка с ЧПУ. Но вакуумный стол с ЧПУ обладает очень хорошей адсорбционной способностью и хорошо решает эту проблему.

Поскольку усилие зажима зажима равномерное и регулируемое, метка зажима отсутствует. Благодаря простоте установки и разгрузки заготовок этот фрезерный стол с ЧПУ может использоваться для различных видов механической обработки. Особенно при обработке тонкостенных и сложных прецизионных механических деталей, T-образный паз и вакуумный стол с ЧПУ являются оптимальными.

Большой портальный фрезерный станок с ЧПУ своими руками

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ. У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

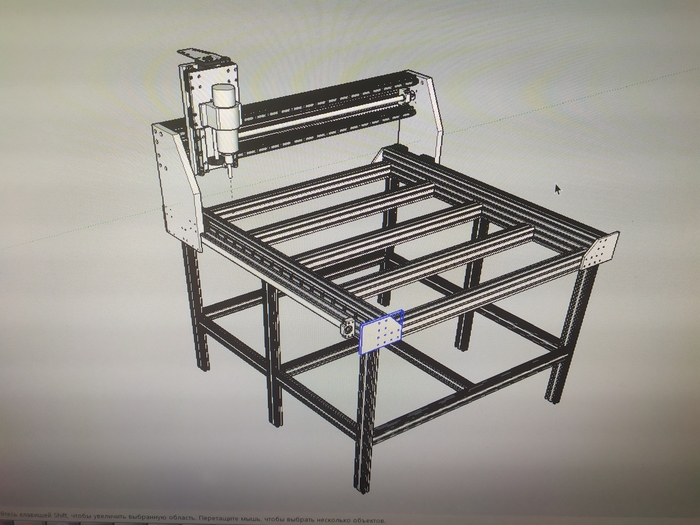

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры). Округлив эти размеры пришли к таким значениям: 2,5х1,5 метра, рабочее пространство определенно, за исключением высоты подъёма инструмента, это значение выбрали из соображения возможности установки тисков и предположили что заготовок толще 200мм у нас не будет. Так же учли тот момент, если потребуется обработать торец какой либо листовой детали длиной более 200мм, для этого инструмент выезжает за габариты основания станка, а сама деталь/заготовка крепится к торцевой стороне основания, тем самым может происходить обработка торца детали.

Конструкция станка представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться. Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась…

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

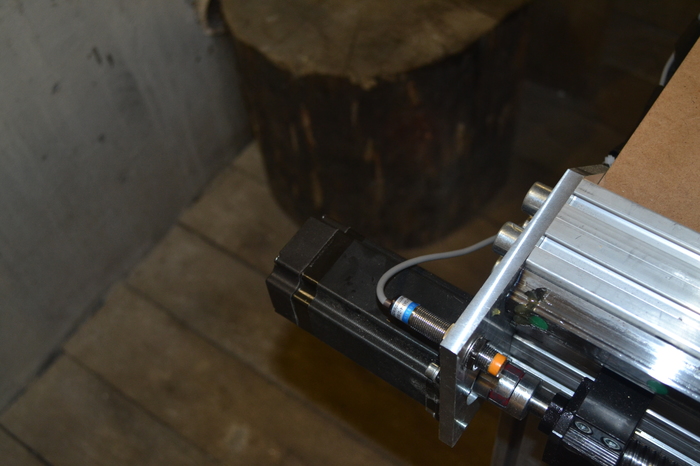

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach3. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach3, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Технические характеристики:

Рабочее пространство, мм: 2700х1670х200;

Скорость перемещения осей, мм/мин: 3000;

Мощность шпинделя, кВт: 2,2;

Габариты, мм: 2800х2070х1570;

Вес, кг: 1430.

Список деталей:

Профильная труба 80х80 мм.

Полоса металлическая 10х80мм.

ШВП TBI 2510, 9 метров.

ШВП гайки TBI 2510, 4 шт.

Профильные направляющие HIWIN каретка HGH25-CA, 12 шт.

Рельс HGH25, 10 метров.

Шаговые двигатели:

NEMA34-8801: 3 шт.

NEMA 23_2430: 1шт.

Шкив BLA-25-5M-15-A-N14: 4 шт.

Шкив BLA-40-T5-20-A-N 19: 2 шт.

Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт.

Драйвер шагового двигателя DM542: 4шт. (Китай)

Импульсный источник питания 48В, 8А: 2шт. (Китай)

Частотный преобразователь на 2,2 кВт. (Китай)

Шпиндель на 2,2 кВт. (Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

Опыт работы на станке: В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

Вывод, мнение о проделанной работе: Работа проделана не малая, мы в итоге изрядно приустали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась +- 0,05мм. Точность обработки более габаритных деталей не замеряли.

Что дальше…: По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

В случае продажи станка с его ценником все не понятно. Так как по себестоимости продавать откровенно жалко, а адекватная цена в голову пока не приходит.

На этом я пожалуй закончу свой рассказ. Если что-то я не осветил, то пишите мне, и я постараюсь дополнить текст. А в остальном многое показано в видео про изготовления станка на моем YouTube канале.

Мой опыт в сборке ЧПУ фрезера

Вдохновившись постами Лиги ЧПУ, хочу поделиться своим опытом в сборке станка с ЧПУ.

Как и большинство наемных работников не всегда был доволен, постоянным местом работы. В 30 лет трудовая уже с вкладишем. Сначала работал на производстве, потом в продажах, потом опять на производстве. Ключевой поворот для меня - это когда ушел из продаж в обслуживание станков с ЧПУ.

С детства увлекался электроникой, со школы подрабатывал эникейщиком, когда все друзья играли в компьютерные игры, я занимался ремонтом ПК.

На втором курсе техникума, дополнительно отучился на наладчика станков с ЧПУ, и сразу устроился работать на крупное предприятие нашего города наладчиком автоматических линий. Работа нравилась! Там я познакомился с "железом" понял оборудование и станки - это мое.

После учебы меня занесло в продажи, но отработав там 5 лет, дослужившись до руководящих должностей, познакомился с терминами "прокрастинация", выгорание и т.д. С удовольствием ушел обратно, в цех. Мне повезло устроится наладчиком станков с ЧПУ в одно крупнейшее мебельное производство. У меня появилась возможность работать с немецкими инженерами, опытными коллегами. На работу шел с удовольствием.

Далее "черт меня дернул" уйти главным механиком (сказался руководящий + производственный опыт) на другое предприятие, где от моей должности ожидали верно заполненные документы, а не своевременную и правильную организацию работы. Решение об увольнении было принято незадолго после устройства. Но я задержался, решил копить на проект мечты - собрать чпу фрезер. Накопив на первый фрезер - уволился, попутно устроившись на половину ставки в небольшое предприятие, обслуживать их парк станков.

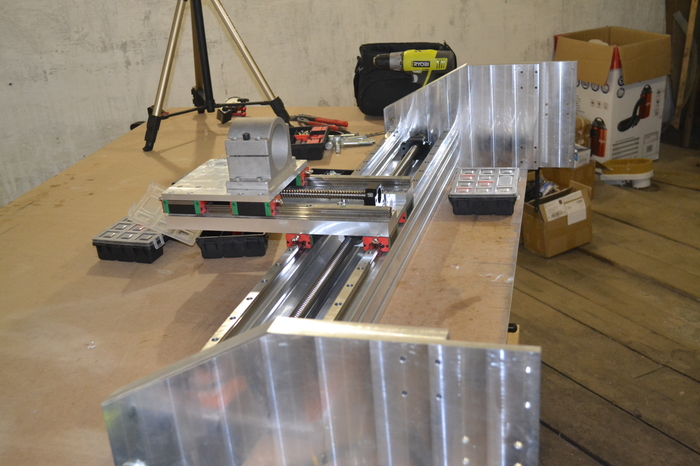

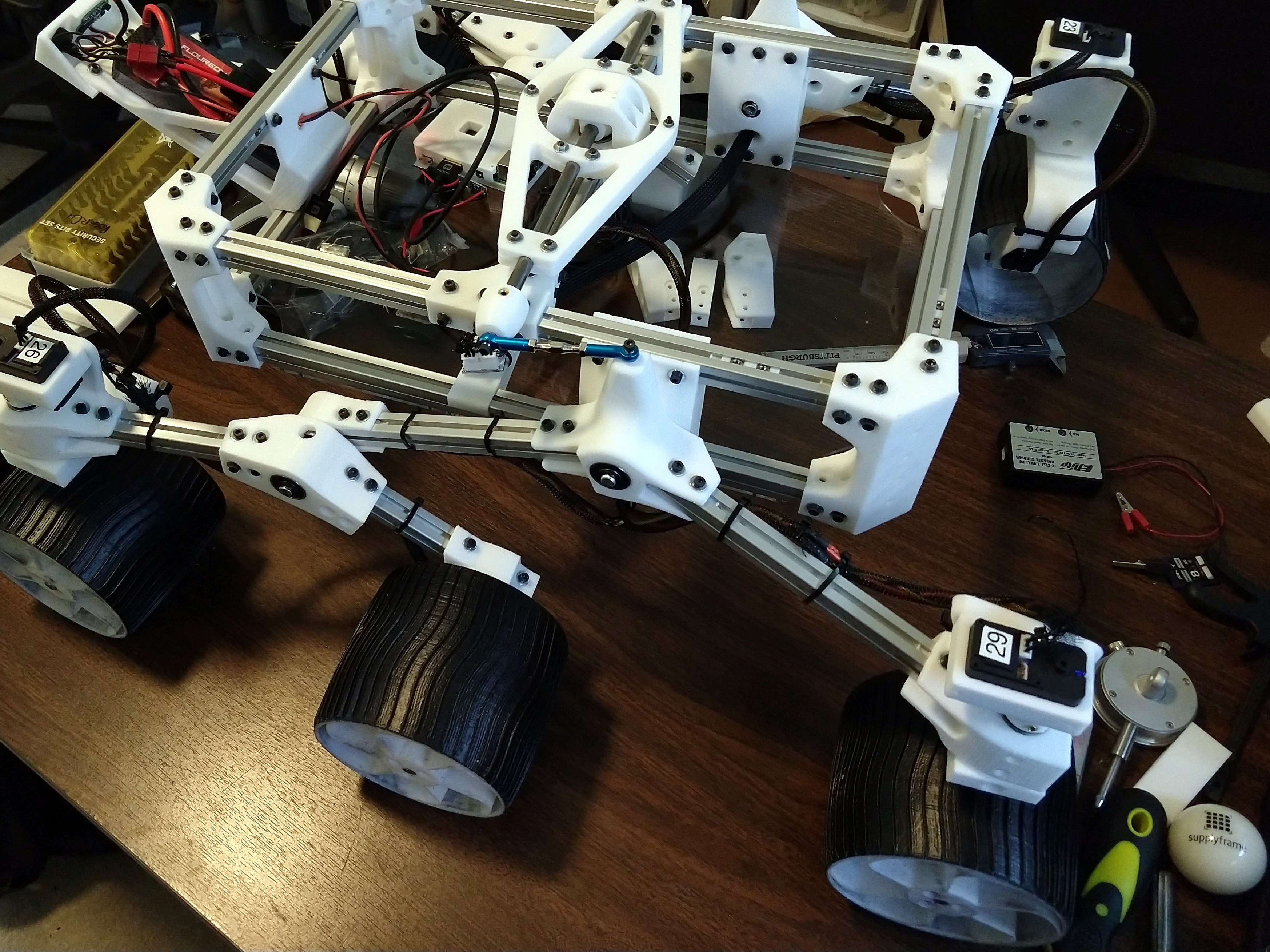

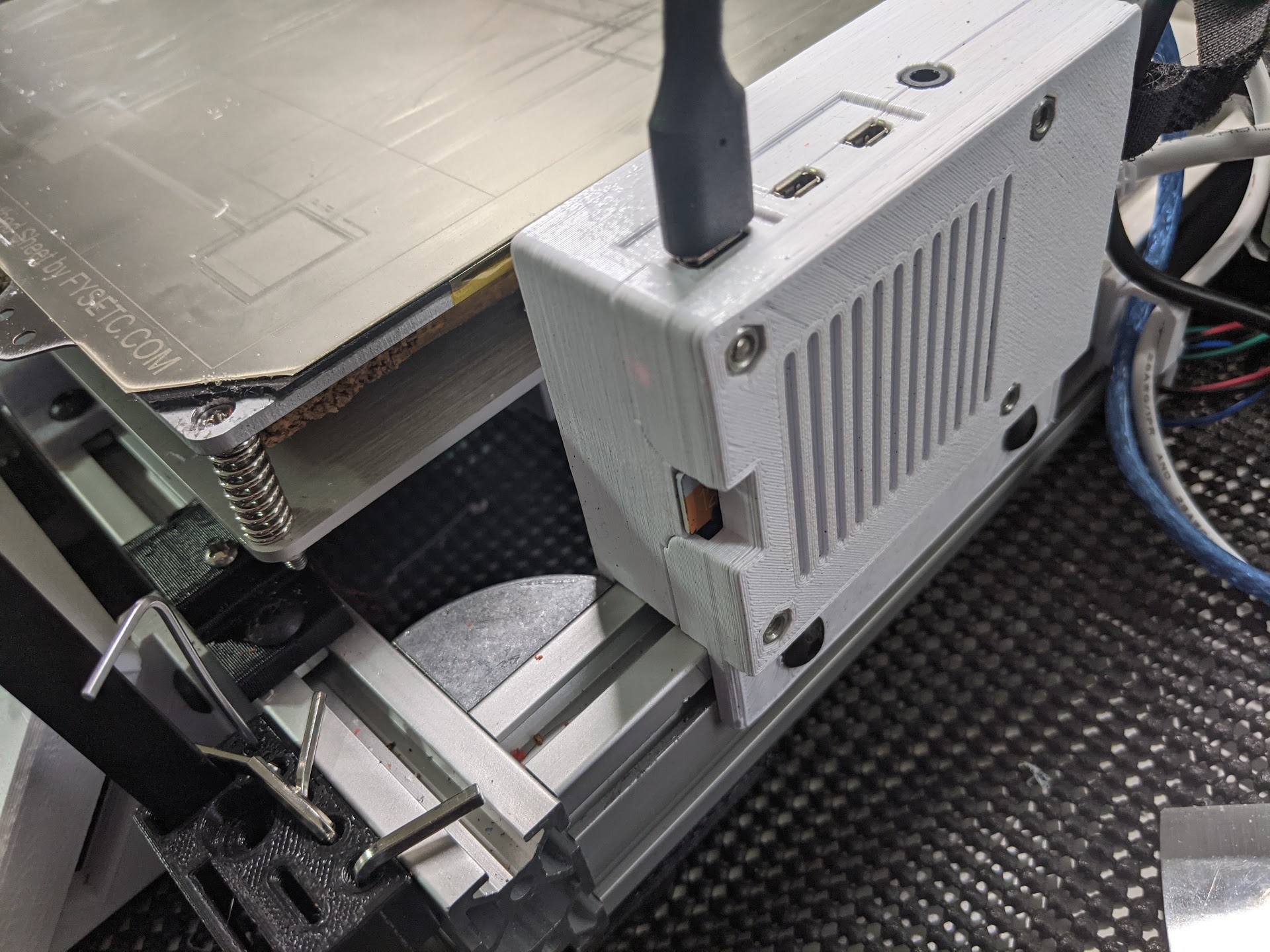

Это второй фрезер, работа с ним основана опыте сборки первого.

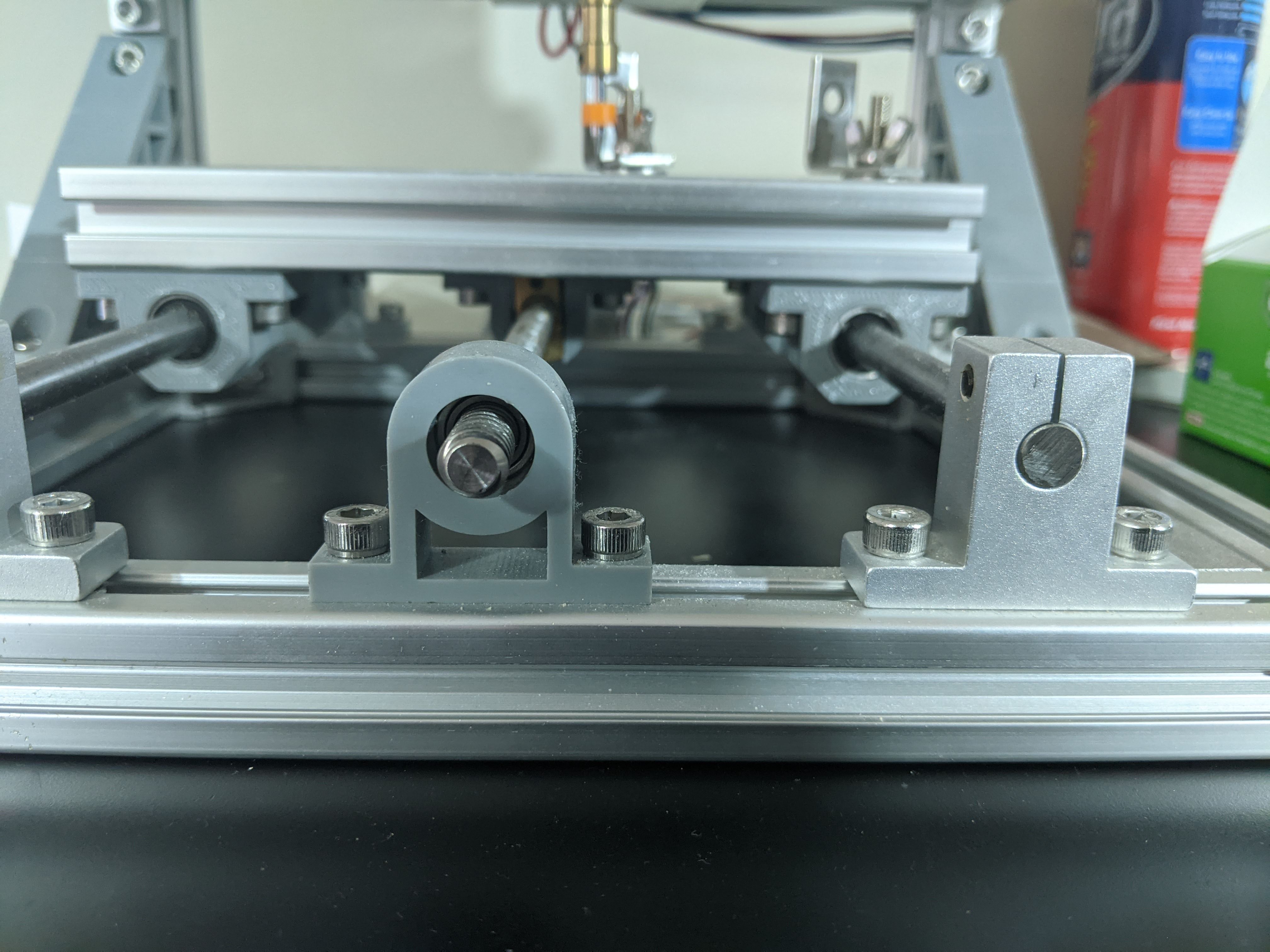

Направляющие x и y - 1240мм

Привода - лидшайн на 30 кг.

ШВП 2010 по XY, cтойки портала - алюминий Д16т 30мм.

Размеры рабочего поля (X,Y,Z) 950*990*150

Управление - DSP контроллер RichAuto A11

Рама - алюминиевый конструкционный профиль.

Распишу все по шагам:

Шаг первый - проект

Изначально делал проект в sketchup, далее обращался к опытным конструкторам для расчета на прогибов и центра тяжести портала.

На разработку проекта ушла 1 неделя по вечерам, очень помогли библиотеки готовых элементов в скетчап.

Шаг второй - закупка комплектующих

Основные комплектующие закупал у Китайцев напрямую, доставлял через карго компанию - вышло намного дешевле.

Алюминиевый профиль и алюминиевые заготовки из Д16т закупал в России - ценник на них бешенный доходил до 750 рублей за кг.

Метизы закупал у оптовиков.

Шаг третий - обработка металла

В качестве фрезера, который готовил мне детали под стойки портала, плиту оси Z - был Haas VF4, вышло не дешево, зато очень точно. Все резьбы машинные. На форе видна забракованная стойка от предыдущего проекта.

Шаг четвертый - сборка оси Z и сборка электрошкафа.

Пока не был решен вопрос с помещением под сборку станка, а спальня была занята первым станком)) собирал ось Z.

Сюрпризом были исправление пары косяков с неверно просверленными отверстиями под опоры винта ШВП, но первый станок помог выйти из ситуации - была отмечена первая точка сверления, потом исходя из чертежа перемещался по другим 5

Сама плита Z - 25мм, алюминий Д16т, плита крепления хомута шпинделя - 12мм.

Шаг пятый - сборка электрошкафа

В качестве управления я выбрал DSP контроллер, для меня он целесобразней, не требует наличие ПК, компактней, прост в эксплуатации.

Питание приводов 48 вольт 700 ватт общее, заводской инвертор Huanyang.

Также в станке применена плата согласования двух датчиков по оси Y

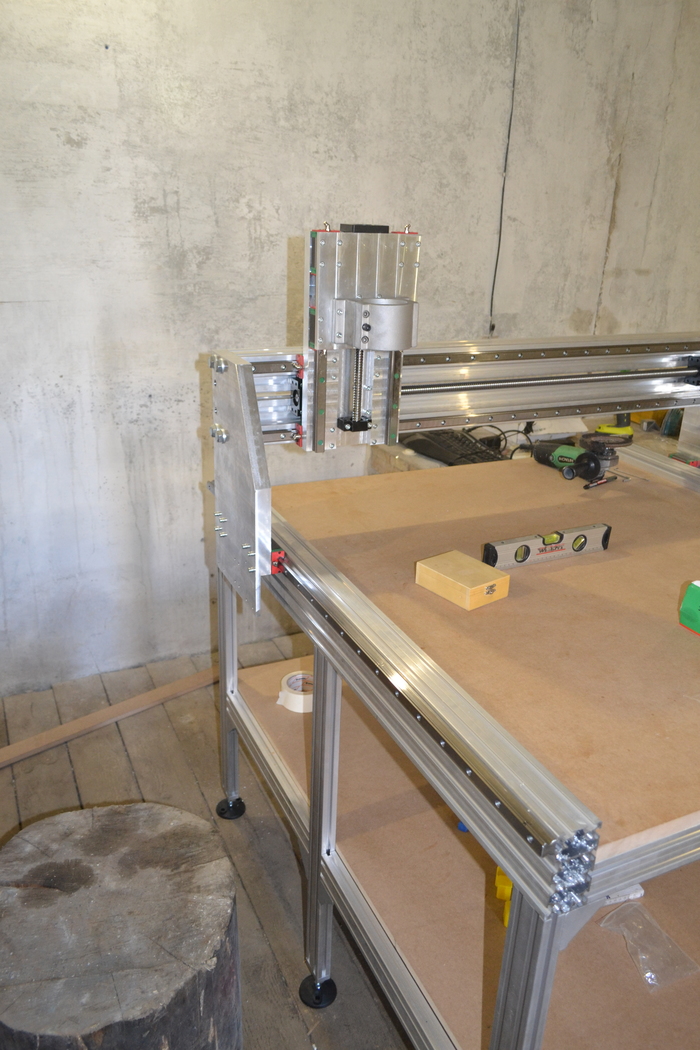

Шаг шестой - сборка рамы станка.

В качестве основы, был выбран алюминиевый конструкционный профиль. Есть множество мнений связанных с ним, по моему у него один недостаток - он дорогой. Но он значительно окупается отсутствием небоходимости обрабатывать посадочные под направляющие. Мой профиль был достаточно точным.

Направляющие выставлял при помощи часового индикатора, попал в 0.05 мм. Ох и повозился я с ними.

Сама рама собрана на "фитинги", заказанные с алиекспресс. Покупать в России очень дорого.

Шаг седьмой - сборка портала.

Далее последовал процесс сборки портала в качестве профиля портала использовал Г образый профиль 80*80 профиль тяжелый, усиленный. Стойки портала, как и говорил Д16т 30мм. Ставили портал в четвером. Трое держали, один закручивал. Попал в размер с первого раза.

Шаг восьмой - навеска электроники, приводов, шпинделя, прокладка проводов в кабель каналах. Одной из особенностей было - разъемные соединения в электрошкафе, пайка заняла два дня.

После день настройки, проверки плоскостей, выставления перпендикулярности оси шпинделя к столу. Стол имеет более 200 отверстий под винт М5, очень удобно.

Стабильные рабочие (комфортные) скорости - 6000 мм/сек. Пропусков шагов нет. Станок превзошел ожидания.

Шпиндель, кстати, фирменный китаец на четырех подшипниках.

Друзья, большое спасибо за внимание, увидимся в комментариях. Хоть и читаю пикабу не первый год, это мой первый пост.

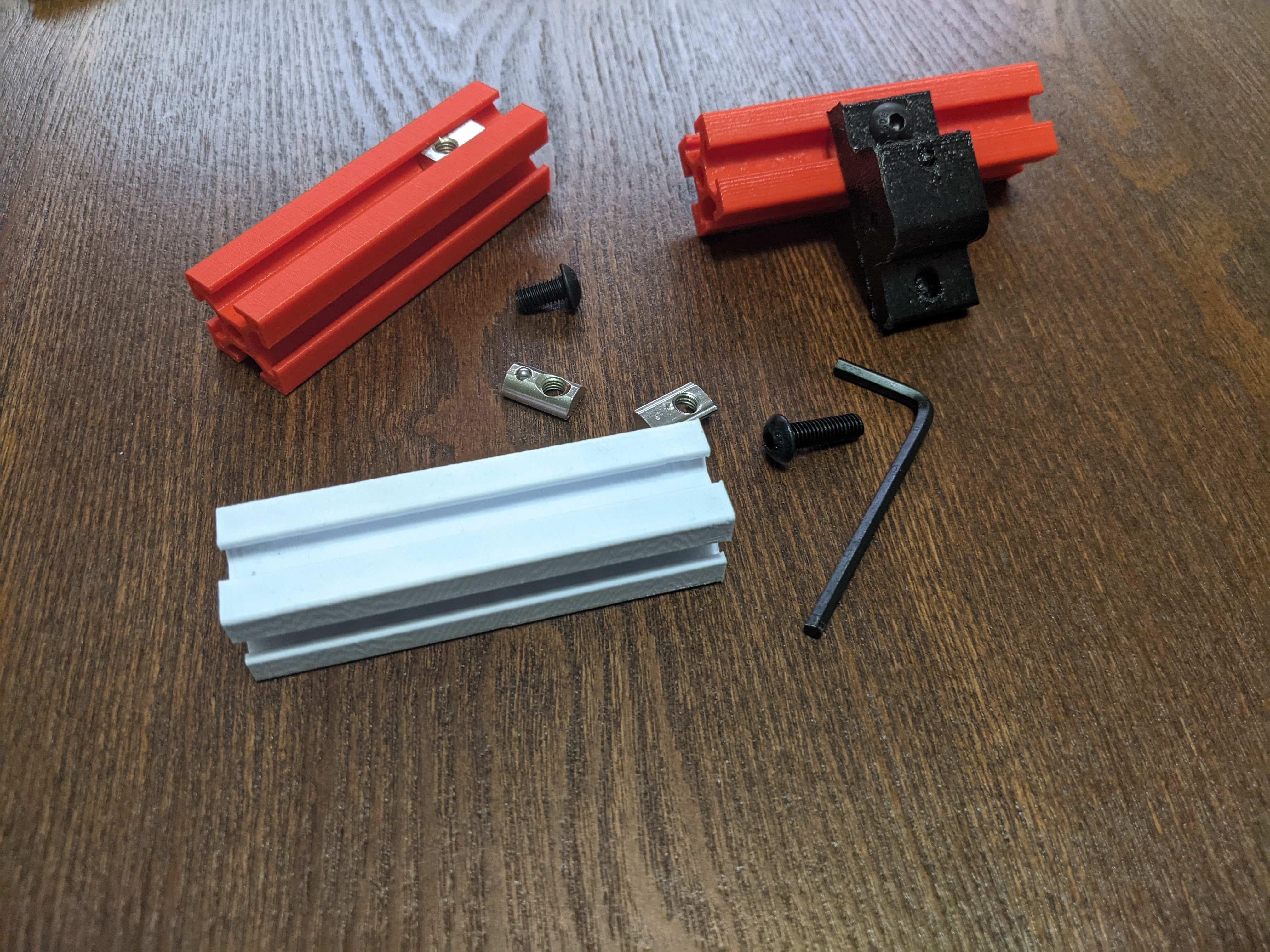

Алюминиевый профиль как универсальный ресурс для сборки чего угодно. Часть 1

Еще недавно профиль типа Т-слот (T-slot) был не самым популярным, но после того, как его стали применять в конструкции многих моделей 3D-принтеров, он появился везде и всюду. Теперь он используется для сборки тех же 3D-принтеров, лазерных резаков, станков с ЧПУ.

Кроме того, профиль подходит для изготовления верстаков, осветительных приборов, даже рамок для фотографий, если, конечно, такая мысль возникнет. Давайте чуть изучим возможности профиля и посмотрим, для чего, кроме чисто строительных нужд, его можно применять. В первой части рассматриваются особенности профиля и соединений.

Почему профиль удобен?

В общем-то, если у вас прямые руки, то можно строить нужные конструкции из чего угодно, включая дерево, арматуру или обычный алюминий. Профиль же хорош тем, что он относительно недорогой и без проблем поддается модификациям. Все, что нужно мастеру — устройство для разрезания профиля и дрель для сверления отверстий в нем. Возможно, пригодится еще и приспособление для нарезания внутренней резьбы — иногда это нужно. Имея все это, можно собрать, что угодно — от мелких конструкций до масштабных систем.

Но одного профиля недостаточно — нужны еще специфические запчасти вроде креплений, гаек, болтов, стяжек и прочих аксессуаров. Большим плюсом является наличие в хозяйстве 3D-принтера — многие необходимые элементы можно распечатать самостоятельно.

Типы профилей и их особенности

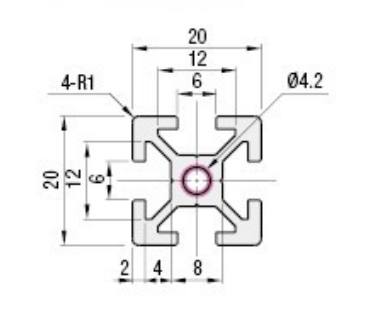

Говоря о «профиле» мы подразумеваем одновременно несколько типов изделий из алюминия с разной геометрией. Чаще всего встречается профиль в форме квадрата или прямоугольника. Наиболее распространенная разновидность — профиль с квадратным сечением, продольным отверстием в центре и Т-образными пазами для «подключения» самых разных объектов.

Кстати, есть профили, изготовляемые по метрической системе, есть — по имперской. Называют профиль (в данном случае квадратный) по его размерности. Например, квадратный профиль с длиной стороны 20мм будет называться профиль 20Х20. Официально такой профиль называется «алюминиевый станочный профиль 20Х20».

Конечно, есть и другие формы профиля, некоторые из них весьма экзотические. Есть профили с полукруглым корпусом, есть — с треугольным. У каждой формы — собственное предназначение, все зависит от цели мастера и проекта. Пример такого проекта — ниже. Авторы его, семейная пара, собрали шикарный стол из профиля и ДСП.

Крепление к профилю

Чаще всего аксессуары вроде ножек или кронштейнов крепятся к профилю при помощи болтов и гаек, которые вставляются в пазы. Для крепления у мастера должен быть доступ к открытому концу паза профиля. Если нужно вставить дополнительный аксессуар между двумя другими гайками или паз заблокирован кронштейном, дело чуть усложняется — придется конструкцию разбирать. Правда, такие вопросы решаются и при помощи Т-гайки, это популярный крепежный элемент, который обеспечивает надежное соединение в любом профиле в системах из любых материалов. Об этом — ниже.

Проще всего сразу вкрутить болт в кронштейн, навернуть гайку, потом вставить конструкцию в паз профиля, установить на место и потом уже закрутить гайку. Здесь стоит учитывать длину болта — она должна быть такой, чтобы пройти через кронштейн и гайку, не касаясь профиля с другой стороны. Например, если толщина кронштейна 10мм, толщина гайки — 6мм, то длина болта в идеале должна составлять 15 мм. Если болт будет слишком коротким, то закрепить деталь надежно не удастся, более того, гайка может просто соскочить в самый неожиданный момент.

Что касается T-гаек, то у них есть большое преимущество по сравнению с любыми другими. Если оба конца профиля уже заняты или по какой-либо другой причине вставить крепление в паз с открытого конца нельзя, приходит на помощь Т-гайка. Она входит в паз без проблем, а затем, при закручивании болта, поворачивается на 90 градусов и застревает в пазу. Есть специализированные гайки с пружинами или установочными винтами. Есть и болты с Т-образной головкой.

Соединение профилей между собой

При необходимости концы профилей можно надежно закрепить друг с другом при помощи специальных коннекторов. Большинство вариантов соединений показаны вот в этом видео:

Крепления для профилей выполняются из алюминия или стали. Если есть возможность, их можно и распечатать на 3D-принтере, учитывая, конечно, цели и особенности каждого крепления.

В простейшем случае нужно просто соединить профиль при помощи линейного соединителя — полоски металла, которая вставляется в прорезь (слот).

Еще концы профилей можно закрепить без использования креплений. В этом случае используется болт, для чего требуется высверлить отверстия в закрепляемых профилях, вставить болт и затянуть его.

Аксессуары

Их огромное количество, продаются они там же, где и профили. Есть накладки, ножки, ролики, пружины, ручки и петли, равно, как и другие элементы. На любом сайте 3D-печати есть файлы как этих, так и любых других элементов для крепежей. Это могут быть держатели катушек, держатели для инструментов, лампы и т.п.

Главное, о чем нужно помнить, используя подобный элемент — для его закрепления нужна гайка, так что распечатайте или закупите достаточное их количество.

Где достать профиль?

Профиль можно купить во многих строительных и/или специализированных магазинах. Если есть возможность разрезать профиль, то лучше купить набор новых профилей, затем разрезав их по чертежу/схеме. В некоторых магазинах/мастерских вам могут нарезать профиль так, как нужно — естественно, за деньги.

Немного о 3D-печати креплений

Кронштейны и крепления можно печатать на принтере, о чем говорилось выше. Если есть достаточное количество пластика, можно распечатать и сам профиль. Т-гайки, о которых говорилось выше, тоже можно печатать.

Но здесь нужно быть осторожным. Каким бы хорошим и качественным ни был бы ваш принтер, пластиковые элементы никогда не будут такими же прочными, как металлические.

Еще один нюанс — профили от разных производителей могут чуть отличаться, поэтому и крепления для них будут другими. Крепление от производителя Х могут не подходить к профилям производителя Y.

В следующей статье расскажем и покажем, что можно сделать из профиля, учитывая информацию, изложенную здесь.

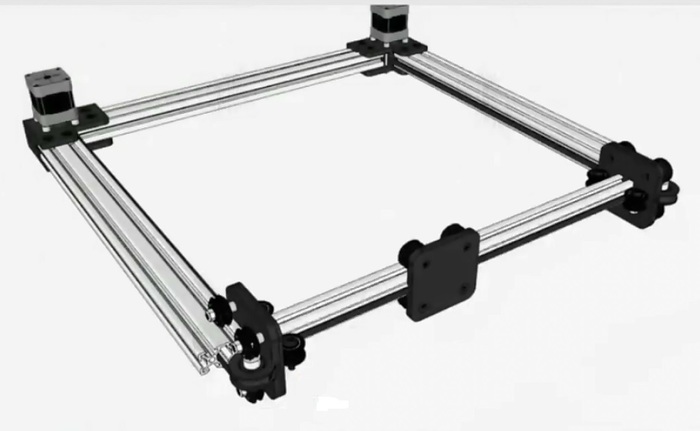

Конструкционный профиль в 3д печати. Какой выбрать?

Приветствую пикабушники! Из серии "а мужики то не знают".

Речь о применении конструкционного профиля в решениях с ЧПУ. В том числе и в сборке 3д принтеров. Пост будет полезен для тех, кто планирует собирать что-либо на данном профиле, 3д принтер, лазерный гравер, станок. ну или просто модернизировать устройство.

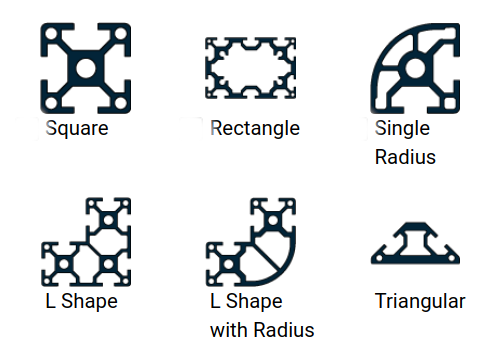

Короче, профиль для ЧПУ (CNC) - экструзионный, он же станочный, он же openbuilds профиль. Бывает T-slot и V-slot.

Честно сказать офигеть можно от большого количества инфы в сети, где путают этот профиль, в обзорах 3д принтеров, граверов, прочих станков. Ладно фиг с ними обзорщиками, люди собирают CNC-устройства на t-slot что не есть хорошо.

Почему они это делают? Т-слот дешевле. Не на много, но дешевле. С алика продается только Т-слот, многие заказывают отуда, так как с наших контор отправка в регионы однако дорохо! Соответственно кто не в курсе - берут его.

КОРОЧЕ, ТАК ПОЧЕМУ ЖЕ НЕЛЬЗЯ ИСПОЛЬЗОВАТЬ В СБОРКЕ Т-СЛОТ?

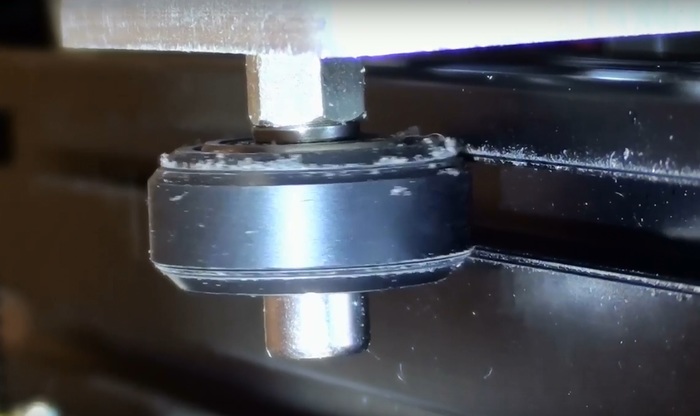

А очень просто, в случае с Т-слот, меньше площадь контакта обоймы роликов с пазом в профиле:

Отсюда требуется больше затяжка каретки какой либо оси, из-за чего она тяжелее ходит и увеличивается износ обойм роликов из POM-пластика:

В случае с В-слот картина выглядит иначе, площадь контакта больше, затяжка меньше, износа практически нет:

Более подробнее все изложено в видео:

1.3K постов 8.6K подписчиков

Правила сообщества

Запрещено хамство и оскорбления, уважайте чужой опыт и труд

Далеко не все (а скорее даже меньшинство) используют ролики. Для остальных разницы никакой

какие ролики? какие т-слоты, которые нигде не продаются? металлопрокат квадратный профиль и шарикоподшипники.направляющие от фотоувеличителей. штоки амортизаторов, стабилизаторы от машин. хаааа смешно.

Спасибо. Планирую собрать лазерный гравер. Ваша информация пригодиться.

Я немного не понял, а не аксиома ли это Эскобара при возможности построения DIY-принтера на рельсовых линейных направляющих, не несущих нагрузки как на picaso designer xpro? Поясните плиз, уверен, что упустил важное что-то.

Продам профиль для 3д принтера. 45 на 45.

C V-слот все не так, как на картинке. Это в идеальном случае углы и плоскости совпадают, но в реальности дело имеем с китаепродукцией, а там особо не заморачиваются сопоставлением скосов колес и профиля, т.к. в большинстве случаем этим занимаются разные фабрики. Соответственно, площадь соприкосновения меньше теоретической, колеса притираются и требуют подтяжки. С Т-слот колеса стачиваются только при неумелом использовании и экономии на колесах. Меньше площадь контакта - меньше трение и лучше катание. Нет необходимости что-либо сильно натягивать. Сам не люблю механику Openbuilds для принтеров. Но вот диодный гравер сделал на ней в целях экономии. Гравер на раме 700*850 с чуть меньшим полем. Т-слот. Все катается легко, следов износа ни на раме, ни на колесах нет. Колеса, кстати, поликарбонатные. И Т-слот как раз сложнее найти у китайцев. На Али много V-слот. Т-слот использовал потому что у моего российского поставщика только он, а с Али тащить не хотел. Доставка по РФ быстрее и поставщик страхует профиль. Так что, фигня все это. Используйте качественные комплектующие и Т-слот не доставит проблем.

Ответ на пост «Знаете что сэры и господа я больше не патриот»

Декабрь 21 года. Самый пик заболеваемости. У ребёнка температура ~ 39. Вызвали врача с поликлиники. Весь день врача не было. Позвонили в поликлинику. Сказали, ждите, очень много вызовов. Время 22:30 - звонок в домофон. Пришла врач. Говорит, было 68 вызовов, мы 69-е. После нас в нашем доме ещё 2 вызова. Врач пожилая уже женщина. Говорит, не могу детишек бросить, все вызовы будут отработаны.

Осмотрела, причём не формально, а обстоятельно так. Большое ей спасибо за это! Сказала, если лучше не станет, вызывает скорую.

На следующий день жена с сыном уехали на скорой в больницу, температура не спадала.

Я вечером один дома, звонок в домофон. Снова пришла та же врач, проверить как у нас дела. Сказал, что положили в больницу моих. «Ну и правильно, что скорую вызвали» говорит, вдруг судороги или ещё что.

Я это к чему? Вот ей надо было на следующий день приходить? Свою работу она сделала, причём уже во внерабочее время. Так нет же, несмотря на кучу работы нашла время заглянуть и проверить тяжело болеющего ребятёнка.

Низкий поклон таким врачам!

В exist больше ни ногой

Для ЛЛ: Вслед за wildberries обнаглел еще один магазин. Exist берут деньги за возврат контрафакта (250 р.)

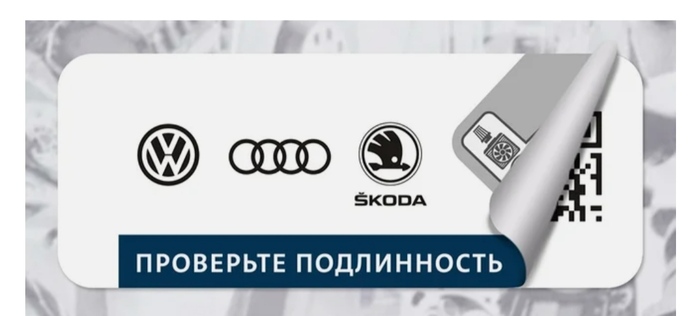

Уже который год предпочитаю заказывать себе оригинальные запчасти VAG из-за возможности проверки подлинности по qr-коду. Вот так это выглядит:

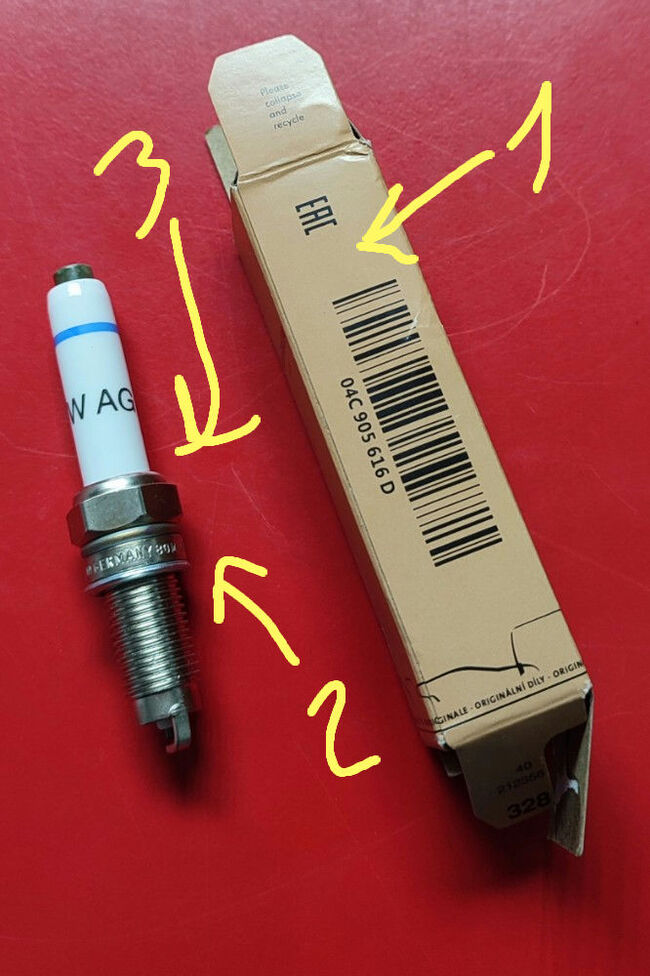

Недавно сделал заказ в Exist, заказал свечи 04C 905 616 D. Пришли свечи без наклейки проверки. На мое замечание об этом, мне было заявлено, что времена тяжелые, параллельный импорт, теперь шкода поставляет такие запчасти.

Ладно, лезем проверять по другим признакам. Не буду раздувать пост, приведу ссылки на сайты с описанием отличий контрафакта и пару своих фоток:

1. Цвет упаковки, четкость полиграфии

2. Форма шайбы (у опригинала более плоская)

3. Состав и форма прокладки

1. Изолятор без зазора от электрода, неровный внутренний край изолятора.

В общем, не хочу я себе такое ставить, ибо бывает, что даже части контрафактных свечей в цилиндры попадают.

А руководитель точки, меня с ним по телефону связали, уперся, что это оригинал (хотя даже не видел запчасти) и теперь кодов проверки быть не должно. На мое возражение: а почему я у Вас на полке фижу VAGовские запчасти с кодами, мне ответили дичь: "откуда вы знаете, может, мы сами их клеим". После этого я сказал, что не вижу смысла продолжать разговор при явном обмане с их стороны.

В итоге, заплатил 250 рублей, т.к. прикинул, что по суду овчинка выделки не стоит. Даже если я получу моральную и компенсацию за удерживание средств. Пожелал им дальнейших успехов и пообещал, что постараюсь помочь с репутацией.

На волне постов про Нетфликс

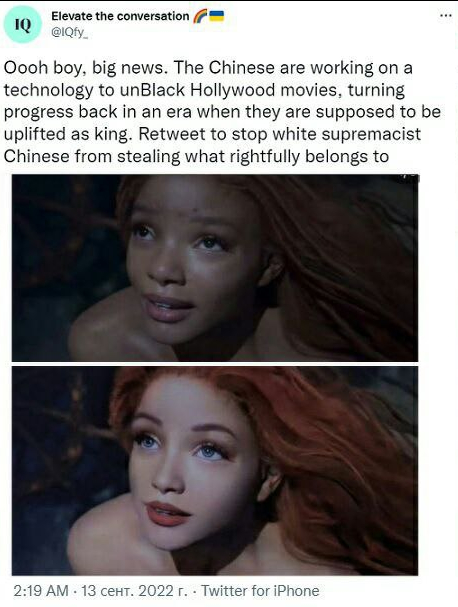

Ай да китайцы, ай да молодцы

Китайцы работают над технологией, которая позволяет заменять в фильмах негров на нормальных людей, то есть на белых.

Я тоже хотел денег, за две минуты работы

Звонит мне знакомый лет так 10 назад, мол, все пропало, комп не работает, спаси, помоги. На распросы, что случилось не отвечает. Говорю, мол, приеду, но на такси и что бы меня ждало пиво и 20 лат (40$ по курсу того времени). По рукам.

Приезжаю. Пациент горит черным экраном.

/fixmbr

/fixboot

Перезагрузка. Все работает.

Вытянувшееся лицо хозяина.

- И за ЭТО ты хочешь денег и пива?

- Хочешь, верну все как было?

Заплатил. Но больше не обращался. Ну и фиг с ним.

Что это за штука - 158

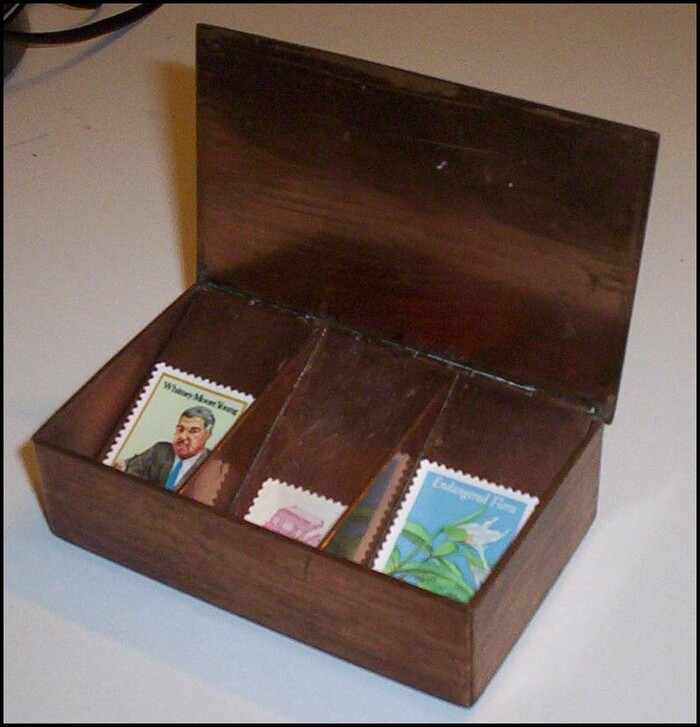

1. Нашел шкатулку 1900-х годов. Для чего она?

Такие в викторианскую эпоху делали шкатулки для марок.

2. Подарили рубашку, никак не могу понять, что делать с этими длинными лоскутами. Вместе они не сплетаются, ничего не делать - болтаются.

Продеть через отверстия верхние веревочки.

3. Увидел на поле этот лазер. Он понемногу крутится. Сканирует посевы?

Нет, лазер отгоняет птиц. Вот до чего техника дошла :) Одного устройства хватает примерно на 500 гектаров.

4. Купила себе сумку для путешественников, а в ней был странный тканевый прорезиненный прямоугольник. Большой, причем. Зачем он?

Это не сумка для путешественников, это сумка для детей. Туда помещаются детские вещи, подгузники и так далее, а квадрат - дорожная подстилка для пеленания. Или просто подложка, чтобы ребенок мог полежать где-нибудь.

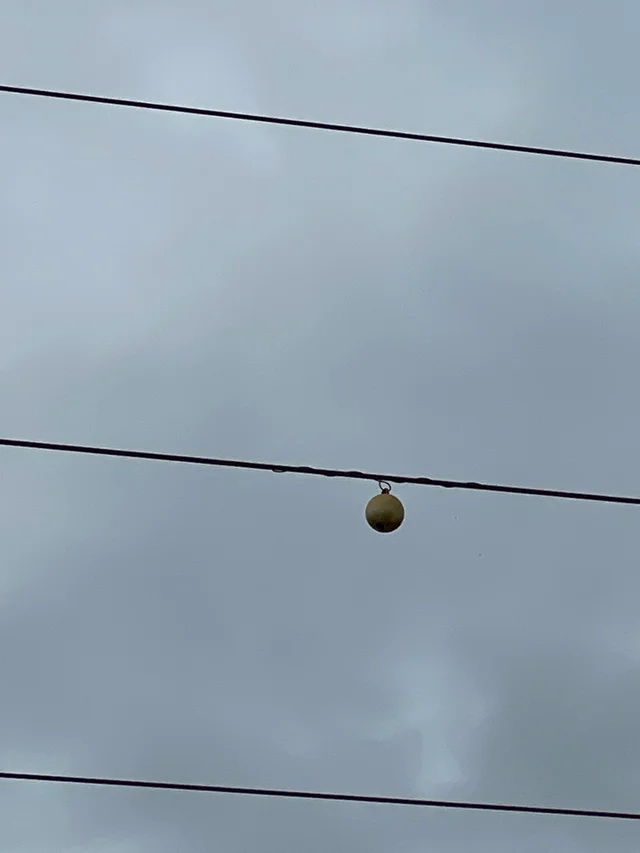

5. На линии электропередач увидел маленький шарик.

Это груз от вибрации, возникающей при сильном ветре. Может быть и таким -

6. Деревянная штука с выдвижными палками и прикрепленной банкой.

Детская игра - собери раздатчик конфет. В банку насыпаются сладости, и когда ребенок выдвигает палочку, там будет конфетка.

7. Зачем нужна эта металлическая хрень?

Это всего лишь ограда для того, чтобы вещи, размещенные там, не падали вниз. Вот подобный "заборчик" у Пежо -

Если есть желание меня поддержать, то вот - Юмани или Сбер - 4274 3200 3813 6894

Так как я веду несколько рубрик (комиксы, угадайка, английский), пишите, какую поддерживаете.

Спасибо всем донатерам, не знаю, будет ли вам приятно, если я буду писать поименно, поэтому пока что обезличенное спасибо :)

В поисках удачного ракурса

Так даже лучше)

Поймал мужик опоссума

а потом отпустил его

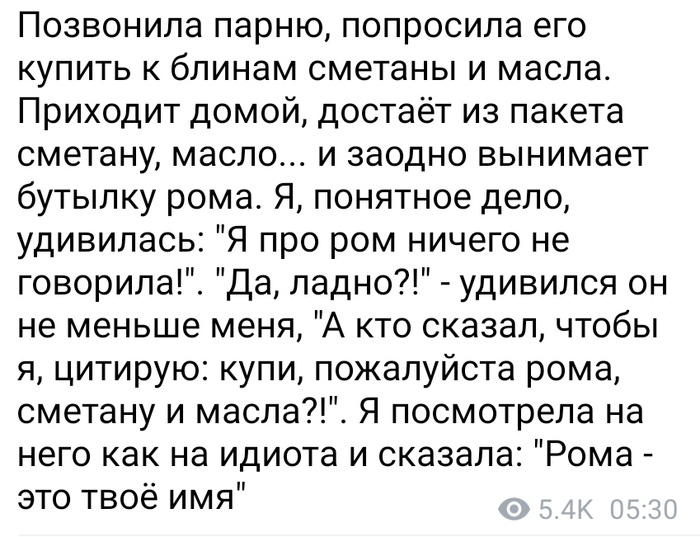

Блины с ромом

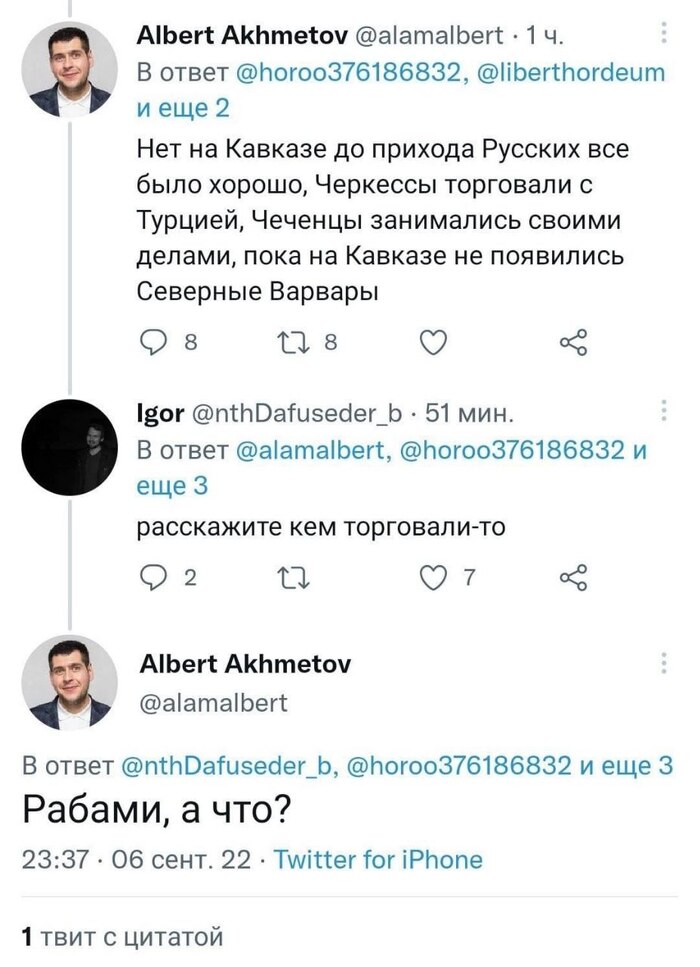

До прихода Русских все было хорошо

Ответ Rased в «Ты слишком много хочешь за работу, каторую делаешь быстро»

Напомнило мне это два случая, когда жадность поворачивается боком.

1. По молодости занимался видео съемкой мероприятий. И был один клиент, который попросил его жене снять промо ролик для инсты. ( салон красоты). Я все отснял, смонтировал и отправил заказчику. Они тупо выложили ролик в инсту и потом полностью игнорировали мои звонки и смс. естественно не оплатив мои услуги (каюсь, сам виноват, надо было с вотермарком отдавать). Спустя примерно год, я совсем забыл про этот случай, и тут звонок от контакта "виктория". " Нам очень нравятся как вы работаете, у нас очень важное мероприятие, приедет "фамилия" она будет проводить мастер класс по работе с очень дорогими красками для волос, нам обязательно нужно, чтобы мы осветили это мероприятие. Я честно говоря даже забыл, что этот тот самый клиент, по этому согласился. Приехав на место, я сразу понял, что это тот самый салон красоты. Не подав вида, я отработал съемку и смонтировав "рыбу", скинул заказчице. Её все устроило и тогда я уже раскрыл карты. Мол так и так, хотите полную версию, прошу оплатить два заказа, скриншоты переписок и тд. Спустя время звонит муж этой заказчицы и начинает наезжать мол, че деньги вымогаешь. Объяснив ему ситуацию, он сказал: " я тебя услышал". Через 2 минуты на карту пришли деньги за 2 заказа +20% в качестве компенсации. Я доделал ролик, отрендерил в высоком качестве и выслал заказчику, с которым потом еще пару раз работал.

Читайте также: