Схема роторного стола буровой

Обновлено: 17.05.2024

Схема ротора с консольным расположением конического зубчатого колеса и верхним расположением главной опоры с упорно-радиальными шарикоподшипниками в главной и вспомогательной опорах (рисунок 3, б) наиболее распространена в роторах буровых установок для глубокого бурения. Ведущий вал монтируется на опорах качения. Подшипники опоры, расположенной у конической шестерни, воспринимают радиальные и осевые нагрузки, а подшипник у звездочки — только радиальные нагрузки. При использовании в этой опоре роликоподшипника с цилиндрическими роликами температурные удлинения ведущего вала не влияют на зазор в зубчатом зацеплении.

Конструктивная схема ротора с цилиндрической зубчатой передачей привода стола ротора и промежуточной конической зубчатой передачей показана на рисунке 3, в. Главная опора этого ротора — верхняя, цилиндрическая зубчатая передача расположена между опорами, что придает ей устойчивость. Однако ввиду сложности конструкции эти роторы распространены мало.

Роторы с конической зубчатой передачей, главной шариковой и вспомогательной опорой скольжения (рисунок 3, г) в настоящее время не применяют, так как подшипники скольжения в роторах большого диаметра работают неудовлетворительно. Расположение подшипника, воспринимающего осевые нагрузки, около звездочки неудачно, потому что температурные удлинения вала нарушают зазор в зубчатом зацеплении.

На рисунке 3, д приведена схема ротора, в которой коническое зубчатое колесо расположено между шариковыми опорами под ведущей шестерней и с ведущим валом, смонтированным на конических роликоподшипниках, установленных в распор. Роторы, выполненные по такой схеме, применяют в легких буровых установках, при небольших диаметрах проходных отверстий и столов ротора. При небольшой длине ведущего вала установка его на подшипниках, поставленных в распор, допустима; так как температурные удлинения вала незначительны.

Как отмечалось, выбор конструктивной схемы — важный этап конструирования, но он должен рассматриваться параллельно с выбором прототипа конструкции для реализации схемы.

Рисунок 3. Схемы роторов:

1 — стол ротора; 2, 7 — опоры вспомогательная и главная; 3 —передача коническая зубчатая; 4 —вал быстроходный; 5 — звездочке; 5 —станина; в —передача цилиндрическая зубчатая; 9 —вал вертикальный

Роторы должны обеспечивать надежную работу во всем диапазоне рабочих частот вращения и передачу требуемой мощности и крутящего момента. Прочность ротора и опоры его стола должна быть достаточной, чтобы воспринимать наибольший вес колонны бурильных и обсадных труб, устанавливаемых на него. Конструкция ротора должна допускать привод от карданного вала и от цепной передачи, а сальники — обеспечивать достаточную герметичность и предохранение механизмов от попадания бурового раствора и грязи, так как при подъеме бурильной колонны ротор обливается сверху раствором, находящимся в трубах, который смывают водой из шланга, и без соответствующей защиты грязь легко может попасть в масляную ванну ротора.

Масса роторов и их конфигурация должны допускать пере* возку при помощи транспортных средств и волоком в пределах промысла. Роторы должны иметь устройства, позволяющие быстро обеспечивать фиксацию от вращения.

Рабочее направление вращения стола ротора всегда должно быть по часовой стрелке, если смотреть сверху, однако конструкция его должна допускать и обратно вращение, применяемое при ловильных и других работах.

Роторы классифицируются по диаметру проходного отверстия и статической нагрузке на стол ротора. ГОСТ 16293—82 предусматривает шесть классов роторов с диаметрами проходных отверстий 460, 520, 560, 700, 950 и 1260 мм, допустимыми статическими нагрузками 2; 3,2; 4; 5; 6,3 и 8 МН.

Для глубокого бурения за рубежом применяют до семи классов роторов с диаметрами проходных отверстий от 250 до 1420 мм, рассчитанных на статическую нагрузку от 0,7 до 8 Мн. с приводной мощностью от 200 до 600 кВт.

Буровые установки УРАЛМАШ

Установки предназначены для бурения нефтяных и газовых скважин условной глубиной в диапазоне 3200 . 8000 м.

Они перевозятся крупными блоками - на тяжеловозах, мелкими блоками - на транспортных платформах и поагрегатно - на автотранспорте общего назначения; имеют большую мощность привода исполнительных механизмов, высокую степень механизации и автоматизации основных и вспомогательных операций процесса бурения; легки в управлении и удобны в обслуживании; обладают высоким качеством при эксплуатации в различных климатических районах.

Установки, комплектуемые механизмами типа АСП, обеспечивают работу с трубами диаметром от 89 мм и более и замками всех типов отечественного производства и большинством бурильных труб по АР1, могут работать с утяжеленными бурильными трубами диаметром 178 мм.

Комплекс АСП исключает трудоемкую физическую работу буровой бригады и сводит ее труд к дистанционному управлению механизмами, ликвидирует профессию верхового рабочего, повышает культуру и безопасность работы.

Уралмаш 6000/400 ЭК-БМЧ «Арктика»

- разработана в 2012 г;

- блочно-модульная буровая установка с двухэшелонным расположением блоков-контейнеров, спроектированная для бурения скважин в условиях Крайнего Севера России с расчетом на сильные ветровые нагрузки в условиях низких температур,

- полностью укрыта от кронблока до приемного моста,

- имеет систему комбинированного обогрева, что позволяет осуществлять ее непрерывную эксплуатацию в макроклиматических районах с умеренным климатом - У категории 1 по ГОСТ 15150-69 на месторождениях с содержанием сероводорода менее 6%,

- установка с электрическим частотно-регулируемым приводом переменного тока с цифровой системой управления

- предназначена для кустового бурения эксплуатационных скважин на нефть и газ условной глубиной до 6000 м.

- применен морозостойкий (до -65 °С) буровой канат.

- компоновка БУ обеспечивает перемещение всего бурового комплекса по направляющим балкам от скважины к скважине вместе с:

- комплектном бурильных труб, установленным на подсвечниках,

- трубным цехом с приемным мостом и подвешенным противовыбросовым оборудованием.

- оборудование «Арктики» установлено на направляющие балки, позволяющие вести перемещение по ним всего бурового комплекса внутри кустовой площадки;

- наличие 3-уровневой и 2-эшелонной компоновки позволило значительно уменьшить площадь, занимаемую буровой установкой;

- габариты установки (В*Д*Ш): 59,5 х 45,9 х 30,0 м.

Допускаемая нагрузка на крюке (по ГОСТ 16293), тс 400 Макс. статическая нагрузка на крюке (АРI), тс 480 Условная глубина бурения, м 6000 Длина бурильной свечи, м 25…27 Тип привода электрический переменного тока Тип вышки мачтовая, с открытой передней гранью башенная с укрытием на всю высоту без растяжек Высота вышки, м 46.0 45.0 Высота основания, м 9.96 10,8 Диаметр талевого каната, мм 35 Оснастка талевой системы 6×7 Мощность буровой лебедки, кВт 1500

В 2013 г. БУ Арктика поставлена на Южно-Тамбейского ГКМ для НОВАТЭКа.

Ниже (табл. 9) приведены технические характеристики буровых установок ПО Уралмаш, их комплектующие механизмы и агрегаты (табл. 10), транспортирование блоков буровых установок тя-желовозами ТГП-70 и Т-60 (табл. 11), частота вращения стола ротора установок БУ3200/200ДГУ-1 и БУ5000/320ДГУ-1 (табл. 12), характеристика подъемной системы последней (табл. 13).Общие виды установок, характеристики подъемных систем, кинематические схемы приведены на рисунках. ПО "Уралмаш" изготавливает также основное буровое оборудование установки "Уралмаш ЗД-76", техническая характеристика которой приведена ниже. Оборудование установки размещается на основаниях блоков типа ОБ53 и ОБ53М и комплектуется в основном вышкой типа ВБ53.

Буровая установка БУ3200/200ЭУ-1: а - общий вид; б - план; в - кинематическая схема

Буровая установка БУ8200/200ДГУ-1: а - общий вид; б - кинематическая схема; в - характеристика механизмов

Буровая установка БУ 50001320 ДГУ-1: а - общий вид; б - план; в - кинематическая схема

Буровая установка БУ8200/200ЭУК-ЗМА: а - план; б - характеристика буровой лебедки (оснастка талевой системы 5х6, мощность двигателя 670 кВт); в - кинема-тическая схема буровой лебедки; г - кинематическая схема ротора с приводом; д - кинематическая схема привода бурового насоса (два комплекта на буровую установку)

Буровая установка БУ5000/320ЭР и БУ5000/320ДЭР: а - план БУ5000/320ЭР; б - кинематическая схема; в - характеристика

привода ротора

Буровая установка БУ6500/400ЭР: а - общий вид; б - план; в - кинематическая схема; г - характеристика подъемного механизма: АБГ - характеристика привода на подъем при однодвигательном режиме работы "напрямую"; А2ЕЗ - характеристика привода на подъем при однодвигательном режиме через цепную трансмиссию; А4КЛ - характеристика привода на подъем при двухдвигательном режиме через цепную трансмиссию при максимальной нагрузке; АМН - характеристика привода на подъем при двухдвигательном режиме "напрямую" (суммарная мощность 1475 кВт); А2ПР - характеристика привода на подъем при двухдвигательном режиме через трансмиссию (1475 кВт); А4В - характеристика при скорости спуска 0,7 м/с; А4Д - характеристика при скорости спуска 0,5 м/с; А4С - характеристика при скорости спуска 0,2. 0,3 м/с; д - механическая характеристика привода ротора: 1 - рабочий режим; 2 - режим работы с увеличенным моментом на столе ротора

Буровая установка БУ8000/500ЭР: а- план; б - кинематическая схема; в - характеристика спускоподъемного механизма: АВД - характеристика привода при подъеме от двух электродвигателей "напрямую"; АБГ - характеристика привода при подъеме от одного электродвигателя "напрямую"; А1Б1Г1 - характеристика привода при подъеме от одного электродвигателя через обводную трансмиссию; А1Б1 Д1 - характеристика привода при подъеме от двух электродвигателей через обводную трансмиссию; г - характеристика привода ротора: 1 - режим максимального момента ротора; 2 - режим рабочий при Мстоп = 0,5 Ммакс ротора; 3 - режим при Мстоп=0,3 Ммакс ротора; 4 - режим при Мстоп=0,15 Ммакс ротора* Схема 1 - привод буровой лебедки, ротора и буровых насосов осуществляется от общей группы дизелей.

Схема 2 - привод буровой лебедки и ротора осуществляется от общего двигателя, привод насоса - индивидуально от двигателя.

Схема 3 - привод буровой лебедки, ротора и буровых насосов осуществляется независимо от индивидуального двигателя.

Буровые установки БУ5000/450ЭР-Т и БУ5000/450ДЭР-Т: а - план; б - кинематическая схема спускоподъемного агрегата; в - кинематическая схема привода бурового насоса (2 шт.); г - кинематические схемы вариантов привода ротора Р700* Ограничивается паспортной нагрузкой на крюке, равной 3200 кН. Изготовитель: ПО "Уралмаш" 620012 г. Екатеринбург тел. 37-13-89, 37-11-96

Большая Энциклопедия Нефти и Газа

Ротор буровых установок предназначен для передачи вращения бурильной колонне в процессе бурения скважин роторным способом и периодического проворачивания труб при турбинном бурении и бурении электробурами, восприятия реактивного момента, возникающего на забое при бурении забойными двигателями ( реактивный момент воспринимается в результате стопорения вала специальной защелкой), удержания колонны бурильных и обсадных труб в процессе спуско-подъем-ных операций и при их свинчивании и развинчивании, замене инструмента, при ликвидации аварий в скважине. [1]

Ротор буровой установки ( рис. III.8) предназначен для вращения колонны бурильных труб, восприятия реактивного момента при бурении забойными двигателями и поддержки колонны бурильных или обсадных труб на весу. [3]

Роторы буровых установок предназначены для вращения колонны бурильных труб в процессе бурения или восприятия реактивного момента при бурении забойными двигателями и поддержки на весу колонны бурильных или обсадных труб. [4]

Ротор буровых установок глубокого бурения устанавливают на основании буровой, в самоходных установках его монтируют на задних консольных концах рамы автомашины или трактора. В некоторых установках мелкого бурения ( например, шнеконая) ротор перемещается вместе с верхним концом бурильной колонны и служит также для передачи нагрузки на долото. [5]

Ротор буровых установок глубокого бурения устанавливают на основании буровой, в самоходных установках его монтируют на задних консольных концах рамы автомашины или трактора. В некоторых установках мелкого бурения ( например, шнековая) и в установках с гидроприводом ротор перемещается вместе с верхним концом бурильной колоны и служит также для: передачи нагрузки на долото. [6]

При монтаже ротора буровых установок типа Уралмаш 300, имеющих индивидуальный привод от электродвигателя, следует проверить соосность вала двигателя с трансмиссионным валом привода ротора. Плоскости звездочек цепных передач должны быть параллельны, допускается смещение 0 8 - 1 мм. [7]

Роторный стол ( ротор буровой установки ) предназначен для приведения во вращение колонны бурильных труб. При роторном бурении это необходимо для вращения долота, при турбинном бурении - для вспомогательных целей. [8]

По своей конструкции роторы различных буровых установок однотипны и состоят из следующих основных частей: станины в виде массивного стального корпуса, стола ротора, вращающегося на мощном опорном подшипнике, пары конических шестерен и приводного вала. Пара конических шестерен служит для передачи вращения с горизонтально расположенного приводного вала на стол, вращающийся вокруг вертикальной оси. Коническая шестерня приводного вала находится в постоянном зацеплении с зубчатым венцом, соединенным со столом ротора. Все подшипники ротора и зубчатая пара работают в масляной ванне. [9]

По своей конструкции роторы различных буровых установок однотипны и состоят из следующих основных частей: станины в виде массивного стального корпуса; стола ротора, вращающегося на мощном опорном подшипнике; пары конических шестерен и приводного вала. Пара конических шестерен служит для передачи вращения с горизонтально расположенного прмводного вала на стол, вращающийся вокруг вертикальной оси. [10]

При этом в скважину через ротор буровой установки опускают колонну обсадных труб, внутрь которой вводят бурильные трубы с долотом или с открытым концом. [11]

Требуется определить необходимую мощность для вращения ротора буровой установки БУ-75Бр при бурении скв. [12]

Разработка и внедрение индикатора крутящего момента ротора буровой установки типа ИМРЦ / / Современные проблемы промысловой механики: Межвузовск. [13]

Анализ записи значений вращающего момента на роторе буровой установки показывает, что момент, затрачиваемый на вращение бурильного инструмента в различные периоды долбления при одних и тех же параметрах режима бурения - величина переменная. При проработке скважины вращающий момент имеет сравнительно высокие значения, что объясняется ростом момента сопротивления на долоте вследствие износа предыдущего долота по диаметру и образования конусности в призабойной зоне скважины. После проработки долота вращающий момент стабилизируется, а в конце долбления вновь возрастает вследствие износа долота и заклинивания шарошек на опорах. [15]

Изучение конструкции роторов буровой установки. Изучение использования ротора при бурении и при выполнении вспомогательных операций

![]()

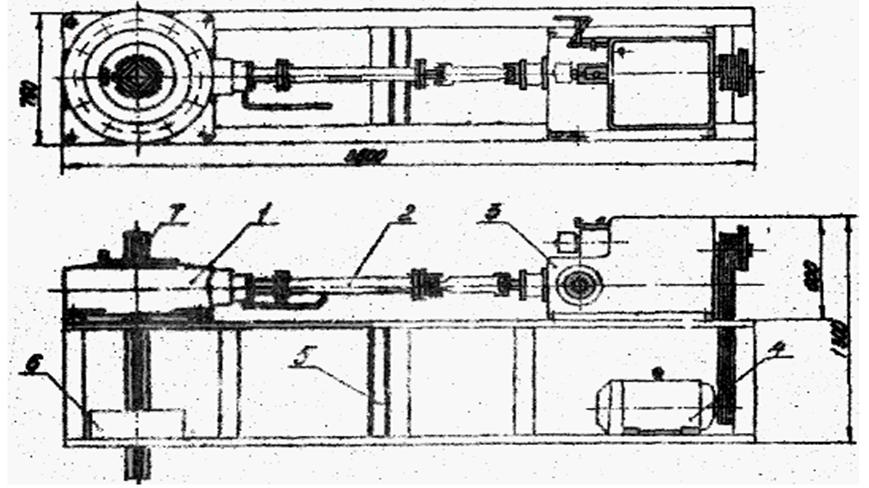

Изучение конструкции роторов. Изучение использования ротора при бурении и при выполнении вспомогательных операций. Проверка смазки и монтажа ротора. Определение передаточного отношения ротора и коробки перемены передач.

![]()

Рисунок 1 – Лабораторная установка - Ротор УРБ-3АМ

2. НАЗНАЧЕНИЕ РОТОРА.

Ротор буровой установки имеет следующее назначение.

2.1. Передача мощности долоту вращения колонна бурильных труб в процессе бурения, проворачивание бурильного инструмента при ловильных работах и ориентированном спуске.

2.2. Восприятие реактивного момента при бурений забойными двигателями.

2.3. Удержание на весу колонны бурильных и обсадных труб.

2.4. Отвинчивание свечей при подъеме колонны труб.

2.5. Отворот и закрепление долот.

3. КОНСТРУКЦИЯ РОТОРОВ

![]()

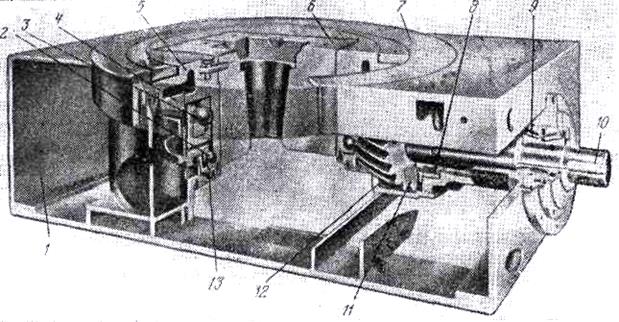

Рисунок 2-Буровой ротор:

1— станина; 2, 3 —опоры вспомогательная и главная; 4 —колесо зубчатое коническое; 5 — стол ротора; в — вкладыш; 7 — крышка; 8, 9 —подшипники радиальный и упорно-радиальный; 10 —вал ведущий быстроходный; 11 —шестерня ведущая коническая- 12 —картер; 13 —втулка

Ротор (рисунок 2) представляет собой угловой редуктор с конической зубчатой передачей, служащей для передачи вращения под углом, изменяя его с горизонтального на вертикальное, и для снижения частоты вращения. Ведомое коническое колесо передачи смонтировано на втулке, соединенной со столом ротора, в центре которого находится вертикальное отверстие для пропуска колонны. Диаметр отверстия стола ротора зависит от диаметра долота или обсадных труб, пропускаемых через него.

Во время бурения вращение и крутящий момент передаются ведущей трубе через вкладыши и зажимы, устанавливаемые в конусную расточку втулки, вмонтированной в стол ротора. При спуско-подъемных операциях в отверстие стола ротора устанавливают клиновые захваты, управляемые пневматически или вручную.

Стол ротора, соединенный с втулкой, укрепляется на двух опорах — главной и вспомогательной. Диаметр стола зависит от типоразмера ротора и устанавливаемых на него клиновых захватов и других элементов. Диаметр ротора 500—2000 мм. Для удобства работ часть стола ротора сверху закрывают неподвижной крышкой.

Главная опора воспринимает динамические циклически действующие нагрузки — радиальную от передаваемого крутящего момента и осевые от трения ведущей трубы о вкладыши ротора при подаче колонн и от веса стола ротора, а также статическую осевую нагрузку, создаваемую весом колонны при ее установке на стол ротора.

Вспомогательная опора стола ротора служит для восприятия радиальных нагрузок от зубчатой передачи и осевых ударов вверх при бурении или подъеме бурильной колонны.

Ведущий горизонтальный вал с конической шестерней вращается на подшипниках качения, один из которых испытывает действие только радиальных нагрузок, второй — радиальных и осевых от конической передачи и фиксирует вал от осевых смещений. От силового привода вращение передается ведущему валу ротора карданным валом или цепной передачей. Муфта для соединения ведущего вала ротора с карданным валом привода или цепной звездочкой монтируется на его конце.

Для предохранения бурильной колонны от проворачивания во время бурения забойными двигателями или при свинчивании бурильных труб стол ротора должен фиксироваться стопором.

Большинство роторов изготовляется с приводом стола непосредственно конической зубчатой передачей по схемам, приведенным на рисунке 3.

Полый вал-втулка стола ротора монтируется на двух опорах. В главной опоре, воспринимающей осевую статическую и рабочую нагрузки, применяют радиально-упорные шариковые или реже конические подшипники качения. Во вспомогательной опоре применяют либо упорно-радиальные подшипники качения, либо подшипники скольжения с упорным буртом.

На рисунке 3, а приведена конструктивная схема ротора, в которой коническое ведомое колесо привода стола расположено между двумя шариковыми упорно-радиальными опорами, что увеличивает базу и устойчивость конструкции. Главная опора — нижняя, вспомогательная — верхняя. Ведущий вал ротора смонтирован на двух сферических роликоподшипниках. Осевые нагрузки воспринимает опора, находящаяся около звездочки, нагруженная меньшими радиальными нагрузками, чем опора у шестерни.

Читайте также: