Сделать своими руками стол в гараже своими руками

Обновлено: 17.05.2024

Верстак – неотъемлемый атрибут в гараже профессионального автомастера. Его можно даже обустроить в ремонтной канаве под загнанным в гараж автомобилем, при условии, что яма достаточно широка, а ее глубина превышает рост владельца дома. Но чаще гаражный верстак устанавливается возле машиноместа, если позволяет общая квадратура гаража.

Подготовка

Подготовительные работы начинаются с ревизии имеющегося свободного места в гараже. Необходимо обеспечить проход людей к машине, открытие дверей самого авто, чтобы они не натыкались на верстак. Когда гараж недостаточно широк по габаритам и места хватает впритык, чтобы завести (или вывести) машину и сесть в неё (с одной или обеих сторон), то подумайте, возможно, верстак понадобится под машиной (в ремонтной канаве). В последнем случае он должен быть:

- откатным и/или складным, чтобы подступиться к месту ремонта, отодвинув его в любую из сторон;

- вдвое уже, чем сама канава.

Определившись с местом размещения, выберите схему построения вашего универсального ремонтного стола. Имеются десятки готовых чертежей верстаков. Если вы дружите с черчением и построением эскизов, мало-мальски умеете проектировать, просчитывая возможные неудачные моменты и вероятные ходы, то это ваш способ.

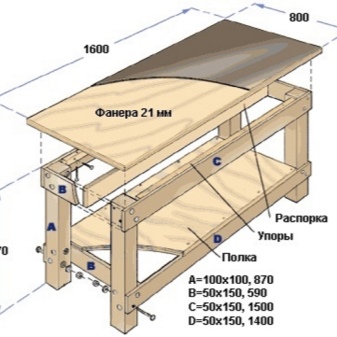

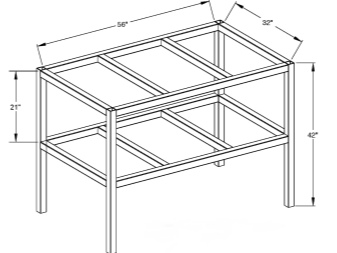

Чертежи и размеры

Высококачественный гаражный верстак начинается с габаритов – площади и объёма пространства, отводимого под него. Чертёж верстака опирается на следующие моменты:

- Высота расположения столешницы – расстояние от пола до согнутых локтей мастера, работающего стоя.

- Длина – чаще всего не более 2 м, но для сбора длинных конструкций (относящихся или не относящихся к автомобилю) может понадобиться и все 3-4 м.

- Ширина – не более 1 метра.

- Длина и ширина рамы верстака (включая так называемое подверстачье, или полка для ящиков либо без них) с учётом ножек на 5-10 см меньше соответствующих размеров лежащей на ней столешницы. Но можно уравнять эти габариты – так и делают, когда в металлическую основу закладываются доски, а сверху крепится стальной лист.

- Ножки изготавливаются с учётом габаритов рамы верстака. Идеально, если они впишутся в её длину и ширину, не выпирая по углам. Высота ножек – расстояние до согнутых локтей рабочего, трудящегося стоя, минус толщина столешницы (не менее 3 см).

- Подвесные полки (с ящиками или без них) устанавливаются на вторичных перекладинах под столешницей, расстояние до них – не меньше 60 см от пола. Чаще всего ящики располагаются в один ряд.

Столярные верстаки изготавливаются преимущественно из дерева – металлическими в них являются шпильки, саморезы, гвозди, мебельные уголки, а также элементы тисков – ходовой винт и его стопорные и ходовые гайки, возможно, втулка с шарикоподшипником.

Но такой стол предназначен лишь для изготовления мебели и иных деревянных конструкций – обрабатывать и варить стальные и детали из цветмета на нём не удастся.

Универсальный верстак обязательно содержит стальную столешницу, раму и ножки – тогда он выдержит вес деталей и конструкций в сотни килограммов, чего не скажешь о сборке деревянных изделий. На нём легко разместить слесарные тиски, пильный и сверлильный станки, оборудовать сварочный пост. Сам стол может быть угловым, навесным, откидным, но вряд ли откатным.

Инструменты и материалы

Необходимый инструментарий для мастера, которому срочно понадобился верстак, включает в себя:

- сварочный аппарат (лучше всего подойдёт инверторный с рабочим током не более 300 ампер), электроды на 2,5, 3 и 4 мм, защитная каска с затемнённым стеклом;

- строительный уровень;

- дрель или перфоратор с переходником под обычные свёрла, набор свёрл по металлу;

- болгарка с отрезным (по металлу) и шлифовальным дисками;

- линейка рулеточного типа на 3 м;

- электролобзик с набором пильных полотен по дереву;

- шуруповёрт (при его отсутствии – универсальная отвёртка с набором шлицевых, крестовых и шестигранных насадок).

В качестве расходных материалов подходят следующие:

- профильная труба 60*40 мм (толщина стенок – не менее 2 мм, общая длина – от 24 м);

- полоса стали 4*4 мм, длина полосы – порядка 8 м;

- листовая сталь с толщиной листа не менее 2 мм;

- фанера толщиной не менее 1,5 см (меньшую использовать нежелательно – жёсткость её стенок окажется недостаточной);

- саморезы толщиной не менее 5 мм;

- шпилька размером не менее М12, гайки и шайбы (гроверные, обычные увеличенные) под неё;

- уголковый профиль 50*50 и 40*40 мм (толщина стали – не менее 4 мм);

- доски из натуральной древесины толщиной не менее 5 см;

- грунт-эмаль по ржавчине и краска по дереву.

Не весь профиль поставляется идеально чистым – если накануне прошёл ливень, а партия железа не распродана строймаркетом вовремя и пролежала на складе, не оборудованном навесом, на обычной стали появляется тонкий налёт ржавчины, который легко грунтуется соответствующим составом.

Этапы изготовления

Верстак в гараж, собранный своими руками, – вполне реальная и посильная даже для новичка задача.

Из дерева

Для деревянного верстака последовательность работы будет следующей:

- Листы фанеры и бруса распиливаются на отрезки согласно схеме.

- Собирается рама верстака – все горизонтальные и вертикальные перекладины. Дополнительно ставятся треугольные укосины – самый лучший и простой способ усилить каркас, защитив его от расшатывания и поломки.

- Заусенцы и острые грани на деталях зашкуриваются при помощи болгарки с наждачным кругом. Для грубого сглаживания может использоваться шлифовально-щёточный диск.

- Основа верстака – полностью свинченный и сбитый каркас – переворачивается и устанавливается на то место, где он и будет стоять в полностью собранном виде. К основе прикручивается фанера столешницы.

- К задней части верстака крепится невысокая стенка, не дающая деталям и некоторым инструментам упасть за стол, поскольку мелкие детали и расходники (например, свёрла менее 3 мм) найти удастся не сразу, даже если пол гаража в этом месте идеально ровный и не имеет щелей и выбоин.

- Для ручных инструментов собирается подвесной щит. Впрочем, и для небольшого электроинструмента отводятся посадочные места. Таков, например, самодельный бурав, или мини-дрель, позволяющая сверлить монтажные отверстия в печатных платах – в ней используются свёрла до 1,5 мм.

- Полка для ящиков собирается сразу же после установки столешницы. На готовые нижние перекладины прикручивается лист фанеры такой же толщины. Все острые края подлежат выравниванию и скруглению.

Собранное изделие покрывается противоплесневой и противогрибковой пропиткой, а также негорючим составом. Весь стол прокрашивается краской или негорючим и влагостойким лаком. После готовности слоя окрашивания к дальнейшей работе стола монтируют электропроводку – силовой кабель, розетки и выключатели. Ставят тиски, станки и приспособления – в зависимости от видов работ, подлежащих частому выполнению. Данный перечень работ характерен для типового проекта деревянного верстака.

При наличии дополнительных, не вполне свойственных большинству гаражных верстаков элементов и конструкций порядок сборки может измениться.

Из металла

Сварить металлический – чаще всего стальной – верстак имеет смысл, если вы не только домашний столяр, но также монтажник, слесарь, токарь, фрезеровщик и профессиональный автомастер. Для создания основы стального верстака сделайте следующее:

- Разметьте и распилите профиль, листовую сталь и уголки на детали, сверяясь по готовому проекту. Так, профтруба нужна, чтобы задать будущему каркасу жёсткость, упругость и прочность, без которой многопрофильному мастеру не обойтись. Уголки чаще используют при построении рёберных окантовок – те позволяют верстаку обрести предельную прочность. Уголковый профиль кроится на несколько составляющих, готовых к сборке несущей конструкции будущего стола. Сама конструкция несёт на себе и столешницу, под лист при окончательной сборке можно поместить доски, заранее пропитанные от горения и микрофлоры, ибо сам лист прогибается. Для монтажа направляющих, используемых при размещении боковых панелей, применяют стальную полосу – та понадобится для фиксации кронштейнов, соединяющих раму и фанеру столешницы. Выдвижные ящики также собираются из отрезков фанеры.

- Если заданы конкретные размеры, то для соединения верхней части требуются отрезки труб, например, 2 по 220 и 2 по 75 см. После сварки верхнего каркаса на нём монтируют уголковый профиль. В него, в свою очередь, помещаются опорные доски для удержания металлического листа столешницы, чтобы тот не прогнулся под тяжестью массивных деталей и конструкций, впоследствии обрабатываемых мастером. Дополнительное усиление столешницы выполняется привариванием нескольких кусков профтрубы – они отстоят друг от друга на 0,4 м. Эти отрезки придадут конструкции особую стойкость к деформациям и перекосу.

- Далее к верстаку привариваются четыре ножки с боков. Рекомендуется выдержать длину каждой из них не менее 0,9 м – для большинства людей среднего роста либо когда мастер работает преимущественно сидя. Для придания ещё большей прочности к ножкам привариваются добавочные горизонтальные перекладины.

- Для размещения инструмента потребуется панельная обрешётка. Её изготавливают из стальных уголков. Два располагаются сбоку, ещё пара – ближе к центру, данные уголки дополнительно усиливают конструкцию. Инструментальная панель приваривается к ним.

- Для усиления получившейся основы используются кронштейновые фрагменты, нарезанные из полосы, – 24 шт. К ним за центральные отверстия с помощью болтов и гаек закрепляется подставка для ящиков.

Основа стола завершена. Чтобы изготовить ящики, сделайте следующее:

- Разметьте и распилите лист фанеры на части согласно чертежу.

- Прикрепите их друг к другу – так собираются выдвижные ящики. Их количество для начала – 2 или 3. Оставшееся место используется под открытые полки.

- Приварите между боковыми фрагментами отсеков стальные полосы для коробок. В них просверлите отверстия – они нужны для внутренней установки направляющих, по которым движутся ящики.

- Установите собранные ящики и проверьте их работу. Они должны скользить без заеданий и особых усилий со стороны мастера.

Заключительные работы при создании стального верстака

Убедитесь, что конструкция не содержит некачественно проваренных швов, излишних капель стали. Если дефекты присутствуют – исправьте их до покраски.

Собранный стол прогрунтуйте (если есть ржавчина) и прокрасьте краской, хорошо пристающей к металлу.

Нередко используют автокраску, которой покрываются кузова автомобилей.

Убедитесь, что все стыки и сварочные швы полностью покрыты – некачественно покрашенная сталь либо пропущенные участки, точки могут привести к появлению ржавчины вскоре после сборки стола.

Дождавшись, пока конструкция окончательно высохнет, уложите под столешницу заранее отшлифованные и пропитанные нужными составами доски. Расположите их несколько свободно – дерево сжимается при усыхании и расширяется при изменении влажности, набирая в себя влагу. Подход здесь тот же, что и при монтаже сайдинговых панелей на доме или технологическая щель между дверным полотном и коробкой, щель в полах по периметру. Это позволит дереву не деформироваться и не выгнуться на жаре – температурный коэффициент расширения также соблюдают.

Сварка для закрепления металлического листа в качестве покрытия столешницы не рекомендуется – близкорасположенные доски могут обуглиться. Используйте саморезы или болты с потайными головками.

Техника безопасности

Обязательно заземлите верстак. Дело в том, что электромеханика – это в основном двигатели, и при работе, когда на обмотки подаётся ток, в сердечниках катушек и контуров наводится переменное магнитное поле. Это касается всех моторов, работающих не на постоянном токе – между корпусом и землёй возникает напряжение до нескольких десятков вольт. Для их отведения и заземляют сам верстак и все эти приборы. Заземление возможно как через арматуру здания, так и через отдельный металлический лист с арматурным прутом, закопанный в землю рядом с гаражом, где работает мастер.

Стационарный (неперемещаемый) верстак закрепите на полу и стенах – это не даст всей конструкции внезапно упасть, когда работа требует раскачивающих усилий.

Бывали случаи, когда установленный на неровном полу и перегруженный инструментами и заготовками верстак, висящий во время работы не одну сотню килограмм, раздавливал человека или приводил к травмам рук и даже ампутации конечностей. Упавшая конструкция попросту ломала кости работающим людям, не успевшим вовремя отпрянуть в сторону.

Сечение проводов должно быть достаточным, чтобы выдержать мощность, например, в 5-10 киловатт. Основные потребители – перфоратор, болгарка, сварочный аппарат и пильный станок.

Обустройство

Обустроить стол-верстак возможно лишь после его полной сборки и установки:

- Установите распределительный щит. Требуются автоматы-предохранители – в основном на 16 ампер по рабочему току. Сварочный инверторный аппарат может потребовать 25-амперный автоматический предохранитель.

- Некоторые мастера устанавливают дополнительный электросчётчик – для вспомогательного контроля потребления электричества верстаком и недопущения перерасхода электроэнергии.

- Установите несколько розеток. Если некоторые работы требуют особого режима – используется «умная» розетка, которая не включит электричество, пока помещение не охладится (или не нагреется) до нужной температуры.

- Для электроинструментов оборудуйте полки с небольшими бортиками, не позволяющими, например, шуруповёрту и дрели сместиться от вибрации к краю и упасть.

- Для сварочного поста нужен светодиодный прожектор, чётко засвечивающий место сварки. Когда мастер надевает обычную затемнённую каску, из-за поглощения стеклофильтром до 98% света и ультрафиолета, идущих от сварки, требуется чёткое рассмотрение стыка, подлежащего свариванию, – перед пуском электродуги. Это даст возможность варить металлы даже вечером, когда уже стемнело. Для остальных работ требуется настольная лампа.

Дополнительные идеи и варианты зависят от перечня типов и разновидностей работ.

Подробный обзор создания верстака для гаража или мастерской своими руками представлен в следующем видео.

Верстак для гаража и мастерской

Приветствую всех!

Верстак в гараже это одна из самых нужных вещей!

Верстак стал моей первой серьезной работой с металлоконструкциями и их сваркой))). Поэтому, это мое тренировочное изделие))). Весь металлопрокат был запасен моим отцом еще в советское время и лежал без дела, поэтому мои затраты на данное изделие были минимальными)

Итак, обо всем по порядку:

1. Столешница – размеры 203х87 см.:

-металл на рамку: Уголок 50х50х5 мм. – 203 см. х 2 шт., 87 см. х 2 шт. Запиливаем под углом 45 градусов и варим рамку;

-металл на перемычки рамки: Уголок 50х50х5 мм. – 86,5 см. х 4 шт. По концам заготовок осуществляем выборку одной полки 50 мм. и 5 мм. в другой полке. Делаем для того, чтобы в процессе приварки поперечины образовали единую плоскость с рамкой. Заранее продумываем, где будут установлены тиски и размещаем одну из перемычек на необходимом расстоянии.

2. Стойки (ноги) верстака: Уголок 50х50х5 мм. – 90 см. х 4 шт. Отпиливаем, привариваем.

3. Между двумя стойками верстака (по его длине) привариваем поперечную планку на расстоянии 15 см. от пола. Уголок 50х50х5 мм. – 200 см.

4. Между двумя стойками верстака (по его ширине) привариваем планки на расстоянии 15 см. от пола. Уголок 40х40х4 мм. – 84,5 см. х 2 шт. По концам заготовок осуществляем выборку одной полки 50 мм. и 5 мм. в другой полке. Делаем для того, чтобы в процессе приварки поперечины образовали единую плоскость с поперечной планкой.

5. Далее начинаем формировать ящики (тумбы) верстака. Готовим детали: уголок 40х40х4 мм. – 74 см. х 4 шт. Привариваем их на расстоянии 60 см. от каждого края верстака, если считать по длине верстака.

6. Соединяем свободные концы ранее приваренных заготовок. Готовим детали: уголок 40х40х4 мм. – 81 см. х 2 шт. С одной стороны заготовки осуществляем выборку 40 мм. Делаем для того, чтобы в процессе приварки поперечины образовали единую плоскость под полку верстака. Другой конец заготовки приваривается встык.

7. Соединяем полученные рамки ящиков верстака с крайними стойками (ногами) верстака: уголок 40х40х4 мм. – 51,5 см. х 2 шт. (у меня получилась разница по месту 0,5 см., т.о. одна деталь вышла 51 см.).

8. Оба каркаса ящиков в верстаке готовы.

9. В левом ящике я предусмотрел две полки. Одна уже сформирована, для другой полки готовим детали: уголок 40х40х4 мм. – 84,5 см. х 2 шт. Привариваем их на высоте 35 см. от нижней полки.

10. Привариваем к стойкам (ногам) верстака площадки из металла толщиной 6 мм. Размер площадки 7 см. х 7 см. Эти площадки позволят в дальнейшем облегчить передвижение верстака, а также прикрепить к полу гаража.

11. На этом этапе предварительно зачистил сварочные швы и покрасил рамку верстака (можно конечно это сделать после завершения всех сварочных работ).

12. На получившийся каркас верстака уложил лист толщиной 6 мм. Габаритные размеры листа 203 см. х 87 см. Лист был гнутый, поэтому просверлил его в нескольких местах и притянул болтами. Затем прихватил его со всех сторон сваркой, снял болты и заварил места сверления и зашлифовал их.

13. Обезжирил получившуюся столешницу и покрыл преобразователем ржавчины. Рабочую поверхность верстака краской не покрывал.

14. Далее устанавливаем верстак на свое место и крепим его анкерами 10 х 150 мм. Всего я использовал 4 анкера: 2 анкера на стене, 2 анкера на пол. Сверлим металл, бурим бетон и устанавливаем анкеры.

15. На правой тумбе верстака я решил сделать ящик (сейф) для инструмента, чтобы можно было его закрывать на замок. Сначала была идея делать несколько выкатных ящиков под инструмент, но впоследствии от этой идеи я отказался.

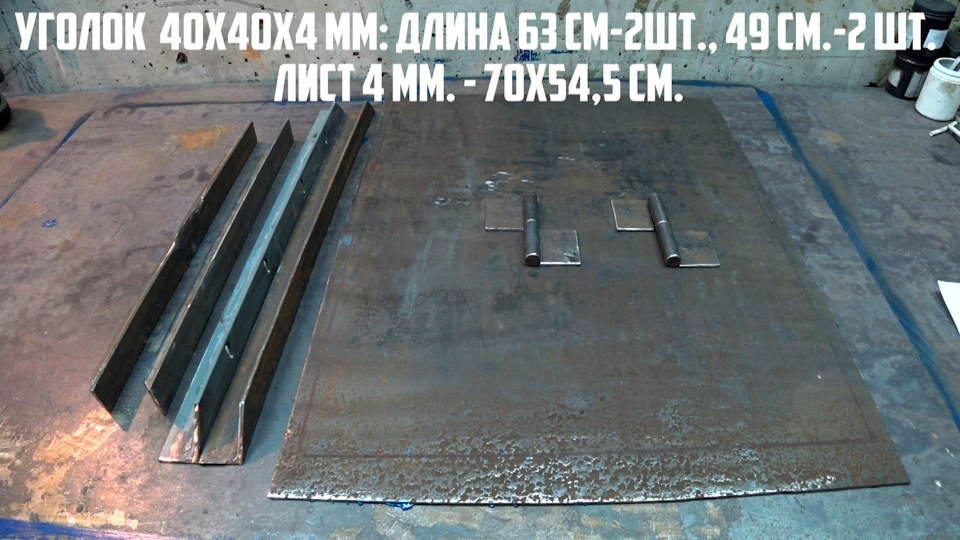

16. Первое, что нужно сделать ящика это дверь. Готовим детали: лист 4 мм. с габаритными размерами 70 см. х 54,5 см., уголок 40х40х4 мм. – 63 см. х 2 шт., 49 см. х 2 шт. Из уголка готовим усиливающую рамку на дверь, затем привариваем ее к листу. Заранее проверяем, как спозиционировать рамку на листе.

17. Привариваем петли к двери и к верстаку. На одной части петли, которая приваривается к верстаку дополнительно приварил кусочек листа 4 мм., чтобы петли были на одной плоскости с каркасом верстака.

18. Устанавливаем замок. Также сделал с обратной стороны двери страховочные уголки, в случае если спилят петли, то дверь с петель не снять. С противоположной стороны от петель приварил на каркас верстака кусок арматуры 10 мм. длиной 68 см., как страховку от поддевания края двери монтажкой.

19. Далее устанавливаем заднюю стенку ящика. Лист 4 мм. – 58 см. х 73 см.

20. Формируем полки ящика. Всего в ящике будет 3 полки. Одна полка уже есть – нижняя часть ящика, осталось еще две. Готовим детали: уголок 40х40х4 мм. – 82,5 см. х 4 шт. По концам заготовок осуществляем выборку одной полки 40 мм. и 4 мм. в другой полке. Делаем для того, чтобы в процессе приварки образовалась единую плоскость с остальной частью ящика и возможно было впоследствии приварить боковые листы на ровную поверхность. Расстояние между полками 25 см.

21. Нижний лист ящика до начала приварки полок положил на свое место. Побоялся, что его потом не установлю (хотя напрасно). Размеры листа: Лист 4 мм. – 58 см. х 82 см.

22. Устанавливаем правую стенку ящика. Лист 4 мм. – 70 см. х 85 см.

23. Устанавливаем левую стенку ящика. Лист 4 мм. – 74 см. х 83 см. Сверху привариваемого листа можно сделать усиление кусками уголка (приварить их к столешнице, а потом к ним приварить лист).

24. Зачищаем все сварочные швы.

Над верстаком на стене закрепил фанеру толщиной 15 мм., чтобы впоследствии размещать на ней необходимый инструмент. Фанера закреплена на расстоянии 4-5 мм. от столешницы верстака. В случае если производить на верстаке работы, связанные с вибрационным воздействием (бьем, колотим и т.д.), то это расстояние спасет нас от падения инструмента со стены на верстак)))). Габаритные размеры фанеры 152,5 см. х 152,5 см., — 1 шт., 65см. х 152,5 см. – 1 шт.

26. Из фанеры 15 мм. изготовил полки в ящики верстака: 58 см. х 84 см. – 2 шт. (левый ящик), 58 см. х 79 см. – 2 шт. (правый ящик).

27. Красим все элементы и вот такой результат получился.

Пока делал верстак, попутно еще и тиски восстановил: восстановление тисков

Зная общую потребность в основных материалах, для себя можете посчитать затраты по ценам вашего региона:

— уголок 50х50х5 мм. – 14,86 м.;

— уголок 40х40х4 мм. – 14,53 м.;

— фанера 15 мм. (152,5 х 152,5 см.) – 3 листа;

— лист 6 мм. – 203х87 см.;

— лист 4 мм. – 3 листа 100 см. х 200 см. (70 см. х 54,5см, 58 см. х 73 см., 58 см. х 82 см., 70 см. х 85 см., 74 см. х 83 см).

— арматура диам. 10 мм. – 68 см.;

— анкеры 10 х 150 мм. – 4 шт.;

— петли приварные – 2 шт.;

— электроды МР-3 – 1 пачка (3 кг.);

— краска по металлу 3в1 – 2 литра;

— краска ПФ-115 – 3 литра.

Из всех материалов, использованных для верстака я купил фанеру, замок, электроды, петли и краску. Остальное все уже было в наличии.

Всем удачи и пока!

23 апреля 2020 Метки: верстак в гараж , верстак в мастерскую , верстак своими руками , недорогой верстак , самодельный верстак , слесарный верстак

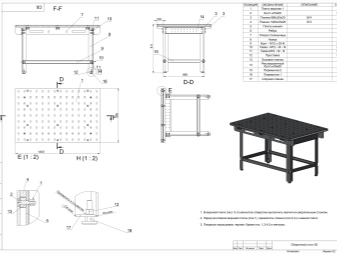

Как сделать сварочный стол своими руками?

Для людей, которые постоянно работают со сваркой, необходимым предметом является удобный сварочный стол. Это изделие выступает не только в качестве подходящего рабочего места, но и в качестве места заземления. Имеющиеся в продаже готовые конструкции стоят немало, поэтому есть смысл поговорить о том, как сделать такой стол своими руками.

Требования к самодельным столам

Перед началом работы по монтажу сварочного стола следует учесть основные требования, которые касаются изготовления. Например, должна быть предусмотрена возможность заземления сварочного оборудования. Данное условие является наиболее важным.

А также следует помнить, что стол для сварщика изготавливают только из безопасных и негорючих материалов, которые, кроме того, должны обладать достаточно хорошей устойчивостью к низким температурным режимам.

Прочность изделия тоже играет важную роль. Стол должен выдерживать нагрузку от 100 до 150 кг. Обязательно наличие специальной вытяжки. На одной из боковых сторон конструкции нужно разместить небольшой вентилятор для отвода с места работы вредных испарений, образующихся в процессе сварки.

Стол должен быть оснащен поддоном. Его располагают под столешницей. А нужен он для того, чтобы в нём скапливался мусор, образующийся в процессе сварочных работ. Конструкция должна предусмотривать место для хранения необходимых инструментов и материалов. Еще одним требованием для стола является наличие точечного и достаточно яркого освещения.

Лучшим вариантом в данном случае будет система, состоящая из нескольких небольших светодиодных источников.

Инструменты и материалы

Заранее приготовьте все необходимое для изготовления стола. Вам понадобится следующий набор инструментов:

- сварочный инверторный аппарат и электроды для него;

- пассатижи;

- дрель;

- свёрла по металлу;

- молоток;

- измерительная линейка;

- карандаш для необходимых разметок;

- рулетка;

- угольник;

- фреза;

- метчик, предназначенный для резьбы;

- пила для металлических изделий (вместо нее можно использовать электрическую болгарку);

- струбцины (всего нужно 3 элемента С-образного вида);

- вытяжка.

Кроме вышеперечисленных инструментов, следует подготовить магнитное основание. Оно позволит значительно упростить обработку маленьких деталей, которые практически невозможно удерживать вручную. Можно подготовить и несколько зажимов, что дают возможность поддержки конструкции под определенными углами.

А также нужно подготовить и материалы. Их количество легко посчитать, опираясь на обозначения, которые даны на чертежах. Но к обозначенным цифрам лучше прибавлять 15-20%, которые могут понадобиться в непредвиденных случаях (поломки, ошибки в расчетах и так далее).

Кроме того, понадобятся различные дополнительные фиксаторы в случае необходимости. Такие элементы будут нужны, если вы решите изготовить сварочный стол, у которого столешница сможет подниматься и опускаться до нужного уровня.

Иногда используют специальные конструкции для фиксации ножек к напольному покрытию. Часто это делают при помощи болтовых соединений.

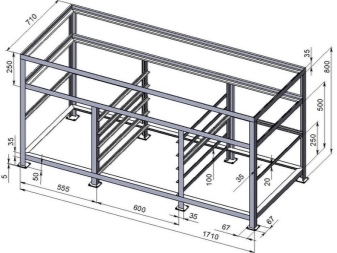

Схема изготовления

На просторах интернета сегодня любой человек сможет найти огромное количество различных схем и чертежей, которые позволяют создать сварочный стол разных типов (складной, сборочный, поворотный). Рассмотрим наиболее простой вариант изготовления.

Сварочный стол состоит из большого количества деталей. Их рекомендуется изготавливать по отдельности. В конце, когда все заготовки будут сделаны, можно будет приступать к окончательной сборке.

Верхняя крышка

Литые столешницы использовать не следует. Лучше сделать новую сварку для верхней крышки. Для этого рекомендуется взять профильную трубу (оптимальный размер составит 60х40х2 мм). Решетка, расположенная внутри рамы, также выполняется из профиля, но меньшего размера.

Все элементы нарезаются при помощи электрической болгарки. Торцы на срезах обязательно тщательно зачищают, чтобы не было неровностей. После этого заготавливается верхняя рама, при этом ее диагонали должны быть максимально идентичными.

Затем профили, которые предназначены для внутренней части, аккуратно нарезаются соответственно размерам уже готовой каркасной конструкции. Позже их вставляют друг в друга, расстояние между ними при этом должно составлять около 30-50 мм. Поверх рамы закрепляют швеллера. Если в дальнейшем потребуется регулярное удлинение этой части стола, то тогда к столешнице дополнительно крепят откидные панели. На поверхность верхней части можно установить медный кант, он нужен для того, чтобы производить очистку электродов.

Ножки

Чтобы сделать эти детали, лучше взять трубы круглой формы с диаметром не менее 50 мм (если нет круглой, вполне пойдет квадратная). Длина одной заготовки должна быть около 760 мм. Стойки прочно свариваются по углам к заготовленной столешнице.

Увеличение жесткости

Когда ножки будут полностью закреплены к верхней части, для их большей прочности можно сделать специальную обвязку в нижней части стоек. Для этого от напольного покрытия надо отступить примерно 20-25 см, после чего произвести сварку ножек между собой уголком (30х30 либо 40х40 мм).

Уголок при этом варится к напольному покрытию своей ровной стороной. Делают это для того, чтобы в сформировавшуюся середину можно было уложить лист толстой фанеры или ДСП. Таким образом, будет изготовлена полка для хранения необходимых сварочных инструментов и материалов.

Во время изготовления и крепления ножек следите за тем, чтобы их не перекосило. К раме их присоединяют строго под прямым углом. В противном случае конструкция будет неустойчивой – на ней сложно будет работать.

При желании к стойкам можно отдельно приварить небольшие колесики, чтобы стол можно было переместить при необходимости. А также можно сделать несколько крючков для размещения кабеля.

Ручка

Важно сделать ручку максимально удобной, чтобы значительно облегчить наклон конструкции, а также перемещение сварочного стола. Для этого берут прут из металла с диаметром не менее 10 мм. Чтобы придать форму детали, следует применить молоток или тиски. Присоединять заготовку нужно к несущей раме столешницы. Для большего удобства лучше приварить сразу две такие ручки.

Вентиляционная система

Она предназначена для того, чтобы в процессе сварки человек не вдыхал вредные испарения. Лучше всего предварительно приобрести готовую вытяжку и установить ее к столу.

Как правило, вентиляционный механизм устанавливается слева от столешницы. Его размещают на высоте не менее 1,3-1,5 метров над ней.

Кабелепроводы и фиксаторы

Чтобы рабочая зона была максимально безопасной для человека, все силовые кабели должны быть организованы. Наиболее простым вариантом для фиксации является простой крючок. Такие детали приваривают по периметру изделия. А также для этой цели нередко берут специальные пластмассовые кабелепроводы.

Роликовые колеса

Такие детали не являются обязательными, но они значительно облегчают перемещение стола. Наибольшая устойчивость конструкции достигается только при наличии четырех небольших колес. Можно приобрести уже готовые элементы в магазине. К изделию они прикрепляются посредством сварки.

При изготовлении нужно сделать отделение для размещения сварочного оборудования. Чаще всего его производят из древесины или металлической основы.

Из данных материалов при помощи инструментов вырезают изделие, внешне напоминающее поддон. С заготовки убирают все неровности и шероховатости, если они имеются. Готовую нишу устанавливают в нижней части конструкции. Некоторые столы оснащаются целыми секциями для хранения, включающими несколько маленьких выдвижных ящиков и отдел с открытыми полками.

Дополнительный кожух

Этот элемент дает возможность очистки электродов от образовавшихся при работе окалин и другого мусора. Его выполняют из металлического листа, при этом допустимо брать основу почти любой толщины. Перед присоединением дополнительного кожуха нужно будет произвести приварку небольшого металлического прутка к ножкам с одной стороны, а после этого приступить к закреплению готовой детали. Сделать это также можно при помощи сварки или болтов.

Когда все отдельные детали стола будут полностью готовы, лучше провести тщательную зачистку образовавшихся сварочных швов. Если поверхность была изготовлена из металлических трубок, металлоконструкция должны быть сформирована в виде решетчатой поверхности с промежутками между ячейками (расстояние между ними составляет примерно 4-5 см).

Сборка

Собирать отдельные элементы сварочного стола следует в строго определенном порядке. Сначала к столешнице приваривают ножки и монтируют нижнюю обвязку. Затем приступают к созданию усилителей для стоек, привариванию опор и установке роликов.

Позже переходят к формированию защитного короба стола и монтажу ниши для инструментов. На заключительных этапах проводят зачистку сварочных швов и покрытие конструкции грунтовкой и краской.

Перед нанесением краски стол лучше покрыть антикоррозийным веществом, который позволит изделию прослужить более длительный срок. Чаще всего покраску осуществляют при помощи баллончиков или краскопульта. Если вы делали стол с колесами, их нужно сразу обернуть в полиэтилен, чтобы на них не попала краска. Иначе они могут заклинить в одном положении.

Для отделки таких столов оптимальным вариантом станут жаростойкие эмали, которые можно приобрести почти в любом строительном магазине. После нанесения и высыхания поверхность можно немного отжечь горелкой, что поможет сформировать прочное покрытие, устойчивое к низким температурам.

Чтобы работа в последующем была более комфортной, готовый стол можно оснастить различным вспомогательным оборудованием.

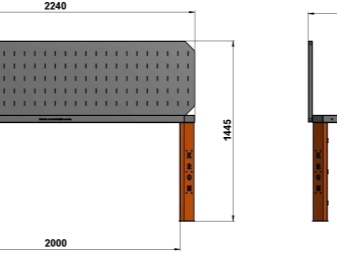

Размеры

Перед началом работы нужно сразу определиться с габаритами будущего сварочного стола. При этом нельзя руководствоваться готовыми промышленными чертежами, потому что создание изделий таких размеров в домашних условиях практически невозможно.

Оптимальной общей высотой будет значение в 1,3-1,5 м (с учетом ограждения для защиты). Размеры непосредственно рабочей зоны могут значительно варьироваться, но не превышать 1х0,8 м. Отдельно высота столешницы может находиться в пределах от 0,7 до 0,85 м.

Меры безопасности

В процессе создания данного стола самостоятельно стоит руководствоваться некоторыми важными правилами безопасности. Нужно помнить, что существует опасность поражения электрическим током, поэтому все работы нужно выполнять максимально осторожно.

А также не следует забывать о том, что имеются риски неблагоприятного воздействия электрической дуги на органы зрения, попадания раскаленных металлических частиц на открытые кожные покровы и в глаза.

Перед началом работ стоит осуществить несколько важных мероприятий. Заранее проверьте качество электрической цепи и состояние изоляции всей питающей проводки, точно продумайте заземление (заземлению обязательно подлежат вспомогательные электрические инструменты). После изготовления стола проконтролируйте, чтобы он был максимально устойчивым.

После установки включите и проверьте работу вентиляционной системы. Она должна исправно функционировать, забирая из воздуха вредные примеси.

Если вы размещаете сварочный стол в гараже или в мастерской, не забывайте, что он должен быть на расстоянии не менее 5 м от горючих и других легковоспламеняющихся веществ. Длинные изделия лучше делать для просторных помещений. В процессе сварочных работ при монтаже стола обязательно нужно воспользоваться защитной маской, защитой для органов дыхания и перчатками.

О том, как сделать сварочный стол своими руками, смотрите далее.

Как сделать слесарный верстак своими руками?

Изготовить слесарный верстак своими руками может каждый, кто умеет обращаться со сварочным аппаратом. В статье представлены чертежи верстака и размеры стола по ГОСТу, но никто не запрещает сделать верстак конкретно под свои задачи.

Особенности

Слесарный верстак – это, по сути, стол, на котором выполняются работы с металлом и деревом. К нему предъявляются такие требования.

- Прочность и жёсткость. Станок предназначен для работы с ударной нагрузкой.

- Устойчивость. Он не должен шататься.

- Удобство использования.

- Приемлемая стоимость.

Промышленные верстаки со стандартными размерами не всегда можно разместить в мастерской. Да и качество материалов у них непредсказуемое.

Поэтому большинство домашних мастеров предпочитают делать верстаки своими руками. Это не только значительно экономит деньги, но и позволяет получить именно ту конструкцию, которая нужна.

Перед самостоятельным изготовлением обратите внимание на ряд особенностей.

- Только грамотно спроектированный верстак будет удобным и эргономичным, поэтому всегда учитывайте рост и комплекцию мастера. Высота рабочей поверхности должна находиться на уровне пупка. При работе руки должны быть слегка согнуты, а кисти быть на уровне брючного ремня.

- Длина стола не имеет большого значения. Но в просторных помещениях её рекомендуется делать больше для обработки более крупных деталей. В рабочем положении желательно дотягиваться руками до краёв стола или в крайнем случае делать полшага-шаг в сторону.

- Если верстак большой, конструкцию можно сделать разборной. Но учтите, что болтовые соединения менее прочные, чем сварные. Альтернатива – сделать несколько верстаков, поставить их рядом и соединить болтами.

- Ширина (или глубина) стола находятся в пределах 50–60 см. Этого вполне достаточно.

- Хорошо, если верстак имеет нишу для ног, тогда с ним удобно работать сидя. Если её нет, на нижней полке можно разместить больше инструментов, а жёсткость всей конструкции повышается.

- Слесарный верстак в принципе не имеет избыточной прочности. Чем жёстче конструкция – тем лучше, ведь на столе работают тяжёлыми инструментами с ударной нагрузкой.

- Особое внимание уделите устойчивости. Если верстак будет шататься, не получится нормально работать. В особо тяжёлом случае он всей своей массой упадёт на человека, и тогда не избежать серьёзных травм. Поэтому станки для тяжёлых работ крепятся к полу или (и) стене анкерными болтами.

- Некоторые столы имеют 6 и более ножек. Это прочнее, но на кривом полу он будет качаться (а в большинстве мастерских пол неровный). Поэтому ножки должны иметь регулировку по длине. Кстати, для большинства верстаков хватит и 4-х ножек.

- Центр тяжести должен находиться как можно ниже, поэтому на нижних ярусах должны лежать самые тяжёлые инструменты. Некоторые мастера дополнительно приваривают балласт. Чем верстак тяжелее – тем лучше, поскольку он становится устойчивее и меньше реагирует на удары. Правда, транспортировать его тяжелее, но это необходимо крайне редко.

Это, пожалуй, всё, что касается общих требований. Приступаем к проектированию.

Подготовительный этап

Грамотное проектирование – это залог успешной работы. Габариты верстака должны соответствовать размерам помещения и росту мастера, а конструкция – видам выполняемых работ. При этом стол может быть прямым или угловым (П-образным делать стол не рекомендуется).

Можно воспользоваться компьютерным проектированием. Для построения 3D-моделей есть множество программ (Компас 3Д, SOLIDWORKS, AutoCAD), которые имеют библиотеки материалов и крепежа. В них можно рассчитать затраты материала, подобрать необходимый прокат и скорректировать конструкцию. Более того, встроенное в них ядро позволяет виртуально приложить усилия и определить слабые элементы конструкции.

Необходимые размеры можно взять, если измерить свой рабочий стол рулеткой.

Кроме того, в процессе работы всегда можно посмотреть тонкости конструкции. А ещё одно преимущество моделирования – по заготовленной модели можно сделать чертежи и заказать работу профессиональному сварщику.

Если с моделью не получилось, всё равно нужно подготовить эскизы и чертежи в удобном для вас масштабе (необязательно по ГОСТу). Без проектирования обойдутся только очень опытные мастера, и то результат не всегда будет положительным.

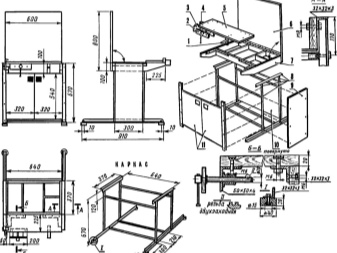

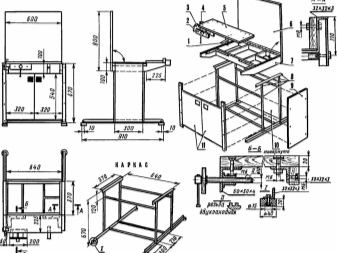

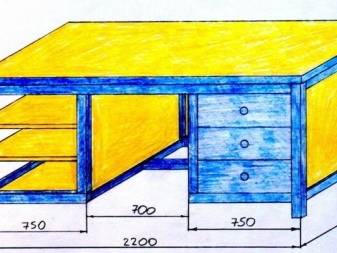

Мы приведём несколько интересных схем слесарных верстаков с основными размерами:

- здесь синим цветом показаны металлические элементы, а жёлтым – деревянные;

- ещё пара достойных конструкций.

Материалы и комплектующие

Как видите, верстаки сильно отличаются по конструкции, и материалы могут быть самые разные. Обычно это то, что есть в гараже, но они могут быть и покупными.

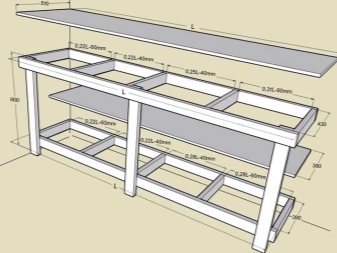

Например, для изготовления каркаса такого верстака потребуются:

- уголок 50х50х4 длиной 6,4 м;

- труба 60х40х2 длиной 24 м;

- уголок 40х40х4 длиной 6,75 м;

- полоса 40х4 длиной 8 м.

Всего нужно 121 кг металла. Его количество может отличаться в зависимости от размеров.

Для такой модели понадобится:

- 225 м квадратной трубы;

- 8 м уголка;

- 10 м полосы размером 40х4 мм.

Размеры проката могут варьироваться. Главное правило – чем он больше, тем прочнее и тяжелее конструкция.

Для столешницы нужен лист металла толщиной 2–5 мм. Если будут очень сильные нагрузки, размер можно увеличить вплоть до 40 мм.

Такой толстый участок может быть небольшим и использоваться как наковальня, а другая часть столешницы быть относительно тонкой. Главное – обеспечить надёжность соединения.

Продумайте и другие моменты.

- Для ящиков и инструментального щита потребуется фанера толщиной 5 мм. А если вы захотите сделать розетку, понадобится удлинитель и провод.

- Кроме того, нужны болты с шайбами и гайками.

- Для отделочных работ нужны грунтовка, краска и лак.

Необходимые инструменты

Для изготовления верстака нам понадобятся:

- «болгарка» или ножовка по металлу;

- отрезные и наждачные круги для неё;

- пила для дерева;

- сварочный аппарат и принадлежности к нему;

- дрель;

- рулетка;

- мел для разметки.

Во время работы может понадобиться что-то другое. Но редкие инструменты не нужны, хватит стандартного набора для автослесаря или механика.

После того как всё готово, приступаем к изготовлению.

Инструкция по изготовлению верстака

Поскольку каждый делает стол «для себя», приводить в статье точные методики нецелесообразно. Но общий алгоритм для разных конструкций одинаковый.

После всей подготовки и изготовления чертежей приступаем к сварке нашего будущего верстака.

Металлического

Начать можно с изготовления столешницы.

- Сделайте деревянный щит толщиной 4–6 см. Он нужен для амортизации ударов и тишины при работе. Сначала просушите древесину, а затем пропитайте её средствами от гнили и жуков-короедов.

- При желании в нижней части присоедините полосы толстой резины по всему контуру.

- Накройте щит металлическим листом и зафиксируйте его саморезами.

После этого изготавливаем каркас.

- Разрежьте прокат или круглую трубу на части необходимой длины. Желательно сразу убрать заусенцы и скруглить острые грани. Каркас можно сделать из уголка размером 20х20х3 мм.

- Будет правильно, если предварительно вы зачистите металл от грязи и ржавчины.

- Сварите все отрезки в нужной конфигурации. Для прочности на сварные швы навариваются дополнительные накладки или делаются распорки.

Можно изготовить ножки отдельно или вертикально приваривать отрезки профиля к раме столешницы.

После монтажа основных элементов наварите продольные и поперечные полосы. Чем их больше, тем лучше, с точки зрения прочности.

Из уголка сделайте направляющие для ящиков.

Зафиксируйте столешницу в верхней части верстака. Это можно сделать болтами или сваркой. При этом лучше сначала наложите столешницу и тогда сверлите отверстия. Иначе при монтаже они могут сильно не совпасть, и их придётся сверлить заново.

Для безопасной работы на верстаке нужно использовать болты с потайной головкой. Углубления для них делаются зенковкой или большим сверлом (им нужно снять фаску под головку болта).

Зачистите все швы. Они должны быть аккуратными и не иметь капель металла.

Основное правило – длина и площадь сварного шва при стыковке деталей должна быть наибольшей. Для этого можно сделать дополнительные пропилы или фаски в свариваемых элементах.

Добавьте менее ответственные детали.

- Если ваш верстак будет с полкой, для неё понадобится лист фанеры или ДСП.

- Из дерева или тонкого металла сделайте ящики для инструментов. Их размер зависит от ваших предпочтений. Не забудьте вырезать или приварить ручки, чтобы их можно было выдвинуть.

Если вы хотите инструментальный щит, то к задней стенке верстака вертикально приварите полосы. Затем к ним нужно прикрепить лист фанеры.

Инструменты закрепляются на колышках или гвоздиках.

Далее, покройте металлические части грунтовкой в 2 слоя, а затем краской. Столешницу обработайте преобразователем ржавчины.

Более наглядно процесс работы показан на видео.

А если вам нужна менее монументальная конструкция, можно изготовить верстак из дерева.

Деревянного

Такой верстак больше подходит для столярных работ, чем для слесарных. Даже самое прочное дерево не выдержит больших нагрузок, поэтому можно сделать металлический каркас и деревянную столешницу.

Чисто деревянный верстак проще изготовить и стоить он будет дешевле. Вот примерно как он выглядит.

При работе обратите внимание на некоторые особенности.

- Бруски соединяются уголками или винтами.

- Соединение получится более прочным, если болты будут проходить насквозь и заканчиваться гайкой.

- Не забывайте подкладывать шайбы.

- Дерево должно быть хорошо просушенным. Работа с сырым не допускается.

- Все части такого верстака нужно покрыть антибактериальным составом и средством от жуков-короедов.

Такой верстак может быть складным (но прочность снизится ещё больше). В таком случае нужно особое внимание уделить шарнирам.

- Просверлите в деталях большее отверстие, чем скрепляющий болт.

- Вставьте в него металлическую трубку. Её концы должны выступать на 1–2 мм.

- Между деревянными планками желательно положить стальную шайбу.

- Затем соедините эти элементы болтом. Подложите широкие шайбы под болт и гайку.

- Накрутите контргайку или застопорите разъёмное соединение другим способом.

Трубка нужна для того, чтобы резьба постоянно не рассверливала отверстия. Вместо неё можно на резьбу намотать, например, фольгу, но со временем она может протереться.

Вот варианты таких станков.

Не забывайте, что деревянные конструкции требуют ухода. На них не должно попадать машинное масло, растворители и другие агрессивные вещества. Да и нужно периодически смотреть, что гайки не раскрутились. Металлические верстаки такой заботы не требуют.

Читайте также: