Регулировка стола пильного станка

Обновлено: 17.05.2024

Правильная регулировка стола поможет сохранить материал и улучшить качество деревообработки. Достигнуть мастерства совсем не сложно, ведь вся регулировка сводится к нескольким правилам и почти не требует специальных инструментов или образования.

Циркулярная настольная пила, он же распиловочный станок — краеугольный инструмент любой стройки, столярного цеха и строительного магазина. Циркулярка способна сделать большие прорези там, где другие инструменты просто не справятся, либо справятся с большой временной затратой мастера. Распиловочный станок упрощает распил за счёт столешницы со встроенными направляющими, предназначенными для удержания материала во время прямого пропила. Однако незнание основ регулировки станка способно привести к постоянно кривым пропилам и задранному материалу.

Если все компоненты циркулярной пилы не будут выравнены должным образом, то и разрезы никогда не станут точными. Это правило касается как дешёвых пил, так и внушительных распиловочных станков. Показательным признаком несоосности пилы к столешнице служат: рваные пропилы, следы обугливания древесины на боковой стороне материала и износ двигателя (о нём говорит различимое визуально углубление лезвия в брус).

Это не только плохо для итогового результата, но и опасно. При сужении траектории реза пила с большой вероятностью запнётся (оттолкнёт материал назад в руки мастера, на ходу). Такая ситуация возможна, если дерево зажимается между лезвием и расклинивающим ножом, из-за нарушения соосности. При этом обеспечение параллельности всех компонентов занимает несколько минут, и оно определённо стоит того. Важная оговорка: перед началом настройки станок стоит обесточивать.

Калибровка распиловочного станка начинается с осмотра лезвия

Главное развить у себя привычку начинать осмотр с лезвия. Сперва убедиться в отсутствии смоляных наростов в районе зубьев. Смола — это грязь, которую лезвие собирает со временем, она может включать себе соки деревьев или клей, если распиливается слоёная заготовка. Также важен выбор правильного растворителя, но о нём речь сейчас не пойдёт. При осмотре нужно осторожно вращать лезвие, обращать внимание на изгибы и деформации. Если они заметны, то стоит заменить лезвие на новое.

Качения и биения

После осмотра нужно схватить лезвие пальцами и покачать из стороны в сторону. Даже премиальное лезвие не будет делать идеальный рез, если болт и стопорная шайба, фиксирующие его, будут ослаблены или изношены. Такое колебание называют изнашивающим, ведь пила «съедает» материал до того, как делает настоящий рез. Избежать этого можно банальной затяжкой болта. Если он зафиксирован, а лезвие по прежнему колеблется, то могут потребоваться новые подшипники.

Установка распиловочного лезвия перпендикулярно столу и регулировка упоров наклона

Периодическая проверка правильной установки лезвия вторая основополагающая привычка для мастера. Делать это важно после каждой замены лезвия, хоть это и занимает минуту. Для проверки потребуется только столярный уголок или же комбинированный квадрат с угломером.

Сперва нужно поднять лезвие до упора вверх, после поставить уголок вертикально, под углом в 90°, к лезвию и столу. Важно убедиться, что угломер не касается зубцов, только тела лезвия, так как зубья разведены в сторону. Заметить неперпендикулярность лезвия будет достаточно просто и быстро.

Проверка скоса циркулярной пилы

После следует проверить датчик наклона, на правильный нулевой градус (при отклонении отрегулировать левый ограничитель угла наклона). Следом лезвие перемещают под угол в 45°. C помощью комбинированного квадрата и угломера проверяют точность регулировки. Очевидно, что после качественной перпендикулярной регулировки угол будет задан верно.

Правильная регулировка лезвия при помощи направляющих и угломера

Как уже понятно, методов регулировки есть несколько. Методы делятся на простые и сложные, требующие общедоступных и редких инструментов. Чем сложнее инструмент, тем точнее настройка распиловочного. Можно использовать прецизионную линейку, штангенциркуль или прибегнуть к специальному часовому индикатору. При выборе каждого из инструментов важно достичь минимального расхождения в регулировке лезвия, на передней и задней части, а также убедиться в отсутствии люфта в направляющей каретке. Чем меньше огрех — тем точнее обработка пиломатериала.

При обнаружении неперпендикулярности лезвия к столу нужно прибегнуть к визуализации и представить, в какую сторону нужно подвинуть стол, дабы всё было ровно. С помощью визуализации определяется болт удерживающий стол от поворота в нужную сторону. Не ослабляя этот шарнир, слегка откручиваются остальные 3 (возможно больше), после резиновым молоточком нужно постучать по столешнице, выравняв её в правильном направлении. Когда визуально всё будет в порядке стоит затянуть один из ослабленных болтов и повторно измерить перпендикулярность. Если всё в норме, то стоит затянуть оставшиеся болты.

Регулировка лезвия по отношению к упору для заготовки

Установка лезвия к упору (направляющей линейке) также важна для обеспечения безопасности пропила. Так как наше лезвие расположено перпендикулярно пазу столешницы, то и установка упора под углом к пазу приведёт к тому, что пропил будет происходить неровно. Потому, прибегая к методам регулировки (в нашем случае с использованием циферблатного индикатора), стоит определиться, находится ли один конец упора к лезвию ближе, чем второй его конец. Стоит изучить руководство пользователя, чтобы правильно отрегулировать упор, производители часто используют разные типы крепежа. Хоть это и не критически важно, но можно установить угломер к упору, чтобы определить, установлен ли он под углом в 90° к столешнице. При расхождении выше 1° его стоит отрегулировать.

Калибровка станка — дополнительные способы

Даже небольшие корректировки и регулировки значительно улучшат качество отделки распиловочного материала, а любые неточности реза станут заметны. Но для достижения профессионального уровня работы с циркулярным станком также стоит прибегнуть к советам настоящих мастеров.

Горловая пластина (съёмный участок металла, окружающий лезвие) должна быть установлена заподлицо. Если она смонтирована высоко, то и при распиле пластинка будет мешать движению бруса по столу, снижая качество обработки. Если она сильно утоплена в стол — материал будет плохо удерживаться и цепляться о тыльную сторону лезвия.

Регулируют горловую пластину при помощи установочных винтов сверху. Если же пластина с завода установлена без нулевого зазора, то стоит задуматься о её замене или доработке. При правильном зазоре стружка и пыль не будут забиваться в отверстие между лезвием и пластиной. Кроме того, она обеспечивает дополнительную поддержку материала, что также помогает улучшить чистоту прорези.

У распиловочного станка есть несколько точек (цапфы) нуждающихся в смазывании, и позволяющих двигаться лезвию по заданной траектории. Требуется детально изучить руководство пользователя, чтобы определиться с периодами технического обслуживания, для сохранения подвижности станка.

Под конец — важно содержать стол чистым и гладким. Нельзя допускать скапливание на нём клея и опилок, чтобы сохранять точность реза. Использование описанных советов упростит калибровку распиловочного станка и поможет стать профессионалом деревообработки.

Циркулярный станок своими руками из ручной дисковой пилы. Функциональный, простой, точный. Часть 2. Проектирование

Раз уж мы теоретизируем с дивана в рамках данной статьи и раздела статьи "проектирование", то давайте коснемся основных моментов, из которых я исходил при выборе технического решения.

Самое первое и главное, чего хотелось от станка, это - возможность изменять глубину пиления или, другими словами, высоту вылета пильного диска над столом, а так же угол наклона пильного диска к столу. Очевидное решение, первым делом приходящее в голову - взять дисковую пилу и вкорячить ее вверх подошвой к столу изнутри, прорезав после этого паз под диск самим этим диском, опуская (или поднимая?!) маятник с движком.

Но данное решение не подходит мне по многим причинам. Как правило, у недорогих ширпотребных пил подошва не литая, а - штампованная, хлипкая. Механизмы тоже хлипкие, необходимой жесткостью не обладают. При серьезной нагрузке в столе диск будет отклоняться от необходимых угла и вылета. Рез будет рваным и будет требовать серьезной доработки. Точной геометрии уже не получить. Но есть еще важный момент, который является, буквально, краеугольным камнем всего высокоумия и пафоса, связанного с проектированием механизмов подъема и наклона. Давайте взглянем на штатный механизм изменения угла наклона на обычной ручной циркулярке. Он практически одинаков у всех ручных циркулярок за редкими исключениями. Разница лишь в исполнении некоторых технологичесих элементов. В качестве примера представлю вам свою аккумуляторную Felisatti:

Пильный диск под углом в 45 гр. к подошве. Максимальная глубина пропила в данном случае - 40 мм (по паспорту).

Как видим, глубина пропила в двух положениях сильно разнится. Разница составляет 17 потерянных миллиметров. Но это - еще пол беды. Как правило, на всех ручных циркулярках на подошве есть две риски/засечки/высечки/визира/прицела. Хотите как - называйте так. :) Одна для наклона в 90 гр., другая - для 45 гр. А зачем? Чтобы понять, в чем дело, обратим внимание на механизм наклона и изучим его кинематику. По своей сути она - очень проста. Одно звено механизма вращается вокруг другого звена, угол вращения и крайние положения механизма ограничены ходом фиксатора в криволинейном сквозном пазу в основании (подошва). Ось вращения диска при его наклоне проходит через оси переднего и заднего шарниров, посредством которых и соединены в кинематическую пару подошва и остальные элементы, включая диск, которые мы пока объединим для удобства в одно жесткое звено. Если отбросить все лишнее и построить простейшую кинематическую схему этого механизма, спроецировав его на плоскость вращения, то получим вот что:

Механизм наклона пильного диска к подошве в своих двух крайних положениях: под углом 90 гр. к подошве и под углом 45 гр. к подошве.

Если условные обозначения кинематической схемы в чем-то не соответствуют общепринятым, то. пофиг :) Уж извините, но ТММ в моей жизни была 13 лет назад ))

Что видим на схеме? Что при наклоне диска к подошве под углом 45 гр. плоскость диска пересекает плоскость подошвы вдоль оси, которая расположена на расстоянии 13,6 мм от проекции оси шарнира на плоскость подошвы. Вычитаем половину толщины пильного диска с учетом угла 45 гр. - (1,1)/(Cos[Pi/2]) мм - и получаем 13,6 - 1,56 = 12,04 мм. Сие есть расстояние между рисками на подошве, а так же суть расстояние, которое мы получили бы между двумя резами пилы по одному неподвижному упору, выполненными под углами 90 и 45 гр. Другими словами, 12 мм есть ни что иное, как поправка "прицела" на наклон диска под 45 гр., чтоб вести пилу при пилении правильным образом вдоль линии разметки реза. Сие обстоятельство, дорогие друзья, однозначно указывает равно как на несовершенство механизма в этом отношении, так и на его экономическую целесообразность при проектировании ручных дисковых пил ввиду его относительной простоты и технологичности. И все это из-за того, что ось вращения механизма наклона не лежит в плоскости подошвы, а параллельна ей и смещена вниз на 12 мм, в данном случае.

Возникает закономерный вопрос: а каким должен быть противоскольный вкладыш (вкладыш "нулевого зазора") при таком механизме наклона диска? А вот таким. множественным, так сказать. 0_о При обязательном условии минимизации зазора между стенками паза под диск во вкладыше под каждый используемый вами угол придется делать свой вкладыш. А если будет один на все возможные углы, то минимального зазора вам не видать, как нового президента России.

Следующий закономерный вопрос: а что ж тогда сделать-то, чтоб и зазор минимальным был, и вкладыш - один на все углы, и глубину пропила при наклоне терять минимально? А очень просто! Нужно всего лишь сделать так, чтобы ось, вдоль которой плоскость пильного диска пересекает подошву, оставалась неподвижной при изменении угла. Или, другими словами, вынести ось вращения механизма наклона в плоскость подошвы или стола. Взглянем теперь уже на реальный пример:

Необходимое положение оси вращения при изменении угла наклона пильного диска к столу. При таком положении оси зазоры у вкладыша минимальны, и он - один для всех возможных углов.

Здесь изображены в сечении два крайних положения двигателя от реальной циркулярки "Энкор" с насаженным на его вал пильным диском. Далее будет понятно, почему я обратился к такой схеме. Как видно, здесь уже показаны реальные элементы деталей с учетом их реальных технологических характеристик, таких, как возможные толщины (фанеры, ДСП). Сохранение положения оси пересечения плоскостей стола и диска при наклоне и перенос оси вращения механизма наклона в плоскость стола позволяют минимизировать видимую сверху вкладыша ширину паза под диск, а значит и минимизировать зазоры между диском и стенками паза. В данном случае при толщине пильного диска 2,2 мм паз, прорезаемый диском поочередно в каждом из двух крайних положений, имеет видимую ширину 3,1 мм. Отмечу, что в моем случае ось вращения наклона диска принадлежит не плоскости симметрии диска, а принадлежит его "левой" плоскости. Ну, то есть, той плоскости диска, которая со стороны движка. Это я так выбрал для себя. Это - необязательно. Можно выбрать положение хоть в плоскости симметрии, хоть в "правой" плоскости диска. Обратите внимание на то, что никакие элементы перемещающихся при изменении угла наклона деталей не должны препятствовать диску занимать крайние положения. Ну, разумеется, и промежуточные положения - тоже. Строго говоря, диапазон значений угла наклона диска к столу должен быть непрерывным, а не дискретным.

Это все - замечательно и классно! Вери уандефул! Но как это реализовать? Получается, что ось вращения шарниров должна стремиться в пространстве к оси, по которой пересекаются стол и плоскость диска при угле наклона 90 гр., а линейные размеры деталей шарниров при этом должны стремиться к нулю, чтобы все это совпало в пространстве. Но технологически это - невозможно! Есть объективные ограничения на размеры деталей шарниров, связанные с возможностями оборудования, участвующего в их производстве, с допустимыми нагрузками на детали и. и еще много заумных слов из геометрии, сопромата, деталей машин и технологии изготовления запасных частей. Так что шарниры нас не приблизят к идеалу. И именно поэтому вариант с использованием "родных" механизмов ручной дисковой пилы - далеко не самый лучший вариант. И мне он - не подходит.

Однако есть довольно изящное решение, которое изобрели инженеры для решения этой задачи. Заключается оно в том, что для этой задачи нужно отказаться от высших кинематических пар в виде шарниров и перейти на низшие кинематические пары. Напомню, что у первых контакт звеньев происходит условно в точке или по прямой, а у вторых - по поверхности.

Настройка циркулярной пилы – пошаговая инструкция с фото

Если циркулярный станок стал хуже работать, возможно, что оборудование просто давно не обслуживалось. Потратьте немного времени на профилактическую чистку и сделайте ряд настроек своими руками. Вы сразу увидите разницу в работе вашей «циркулярки».

Перед началом обслуживания выньте вилку электропитания из розетки и не включайте круглопильный станок до окончания работ.

Прежде всего – очистка от загрязнений

Даже с эффективной системой пылеудаления на деталях станка неизбежно накапливаются опилки и смолянистые отложения. Загрязнения затрудняют работу подвижных механизмов и регулировочных узлов.

Начните обслуживание своими руками циркулярного станка с пильного диска: затупившийся замените, а засмоленный очистите специальным средством или уайт-спиритом.

На фото показан очищенный участок диска, использовавшегося для распила хвойных пород в течение двух месяцев.

Теперь проверьте шпиндельный фланец – его поверхность должна быть ровной и чистой, ведь неравномерная посадка диска приводит к появлению вибрации. Стальные заусенцы снимите напильником, а грязь удалите растворителем.

Совет. Приобретайте пильные диски по размеру шпинделя вашего циркулярного станка, а не пользуйтесь переходными кольцами. Последние изготавливаются из мягких сплавов и часто деформируются при повторной установке.

Используя пылесос со щелевой насадкой, удалите опилки и пыль из корпуса пильного станка. Очищать до блеска все поверхности нет необходимости, уделите больше внимания подвижным элементам: шестерням, шкивам, зубчатым секторам, резьбовым деталям и регулировочным упорам. Затвердевшие отложения удаляйте с помощью смоченной в растворителе металлической щетки, но следите, чтобы жидкость не попала в подшипники.

После тщательной очистки смажьте невязким машинным маслом резьбы, механизмы углового наклона и вертикального подъема. Нанеся несколько капель на детали, прокрутите маховики, чтобы смазка распределилась равномерно.

Совет. На обычное масло быстро налипает пыль и опилки. Проблема решается применением «сухой» антифрикционной смазки, твердеющей на поверхности и не притягивающей загрязнения. Подобным составом, но на силиконовой основе, можно протирать стол циркулярного станка и направляющие брусья.

Настройка циркулярного станка для точной работы

Понятно, что не в каждой домашней мастерской есть микрометры и часовые индикаторы. Научимся обходиться без высокоточных измерительных приборов.

Проверка ремня и шкивов

Сначала проверьте, расположены ли шкивы ременной передачи на одной линии, приложив к ним линейку. Если это сделать невозможно в силу конструкции привода, закройте один глаз и оцените точность выравнивания визуально. Для устранения неисправности ослабьте стопорный болт и сдвиньте шкив.

Проверьте натяжение ремня, надавив пальцем на середину. Допустимый прогиб при среднем усилии – не более 6 мм. Для натяжения ремня ослабьте болты подвески.

Подверните регулировочный винт на нужное количество оборотов и зафиксируйте крепеж электродвигателя.

Настройка наклона диска

Для начала следует убедиться, что пильный вкладыш находится заподлицо с поверхностью стола, положив поверх него правило или чертежный угольник.

Скорректируйте положение вставки регулировочными винтами, при их отсутствии подложите шайбы или тонкие пластины. Опустить вкладыш можно подточив с нижней стороны часть материала.

Выполнив настройки, проверьте плоскость угольником в нескольких местах.

Поднимите полностью пильный диск, вращением рукоятки наклона до упора выставьте угол в 90° и проверьте его угольником.

Настройте шестигранником через отверстие в столе точное перпендикулярное положение.

Вращайте маховик в противоположную сторону до крайней позиции и убедитесь в точности настройки упора в 45°. Отрегулируйте положение пильного диска при необходимости.

Отрегулировав поворотные упоры, проверьте шкалу наклона и поправьте указатель, ослабив винт.

Проверка упоров пильного стола

Распилы на циркулярном станке будут безупречными когда пильный диск параллелен пазу поперечного упора и продольному упору. В противном случае неизбежны прижоги, не прямоугольность и грубые края заготовок.

Проверьте параллельность паза и диска простым приспособлением, состоящим из закрепленного на упоре ровного обрезка с ввернутым шурупом. Установите импровизированный щуп до касания зуба полотна и зафиксируйте струбциной. Затем продвиньте приспособление по пазу к дальнему краю диска – сохранение плотности касания шурупа говорит о строгой параллельности частей станка.

Для изменения положения стола в циркулярных станках плотницкого типа предназначены четыре винта по углам корпуса. В бытовых моделях параллельность обычно регулируется сдвигом мотора, для чего нужно открутить гайки снизу станка.

Закончив со столом, проверьте продольный упор плотно входящим в паз бруском, вставляя его с обоих сторон.

Выполните необходимые для настройки упора действия согласно инструкции к пильному станку и отрегулируйте его шкалу.

Последние проверки

Выполненные предыдущие операции повысят качество работы на циркулярном станке, но стоит также позаботиться и о безопасности. Взгляните на расклинивающий нож, который должен стоять посередине диска и под прямым углом к плоскости стола. Проверяется это ровной планкой и тем же чертежным угольником.

Принцип регулировки расклинивающего ножа сходен для большинства пильных станков: ослабляются гайки или винты, изменяется наклон стойки и выход уголка, затем крепеж затягивается.

Остается проверить боковые крылья-расширения и при необходимости выровнять детали на уровне стола. Старайтесь проводить такое обслуживание хотя бы раз в году и ваша «циркулярка» всегда будет исправна. А для дешевых станков подобная проверка рекомендуется сразу после покупки оборудования.

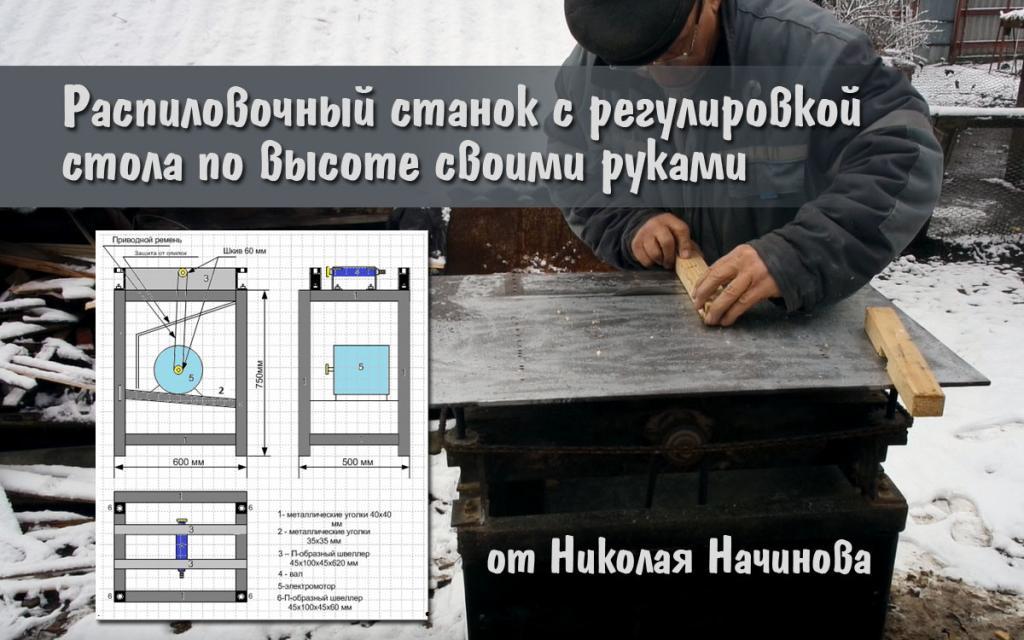

Распиловочный станок своими руками с регулировкой по высоте

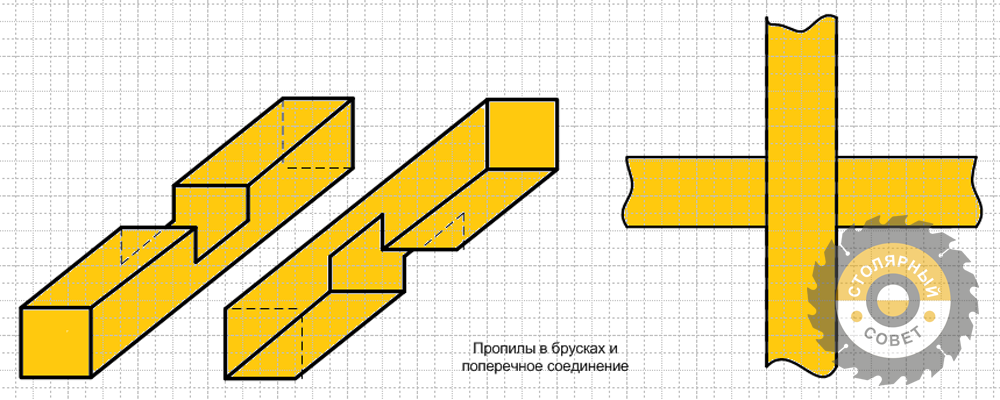

Все, кому приходилось что-то строить в своём дворе, сталкиваются с отсутствием нужных инструментов для работы. Заводские варианты таких станков недёшевы. Мною предлагается на рассмотрение читателей бюджетный вариант, как сделать распиловочный станок своими руками. С помощью этого станка можно сделать не только продольный или поперечный распил пиломатериалов, но и пропиливать пазы в брусьях заданной глубины для последующего поперечного соединения.

Пример поперечного соединения

На рисунке показан фрагмент такого соединения:

Пропилы в брусках и поперечное соединение

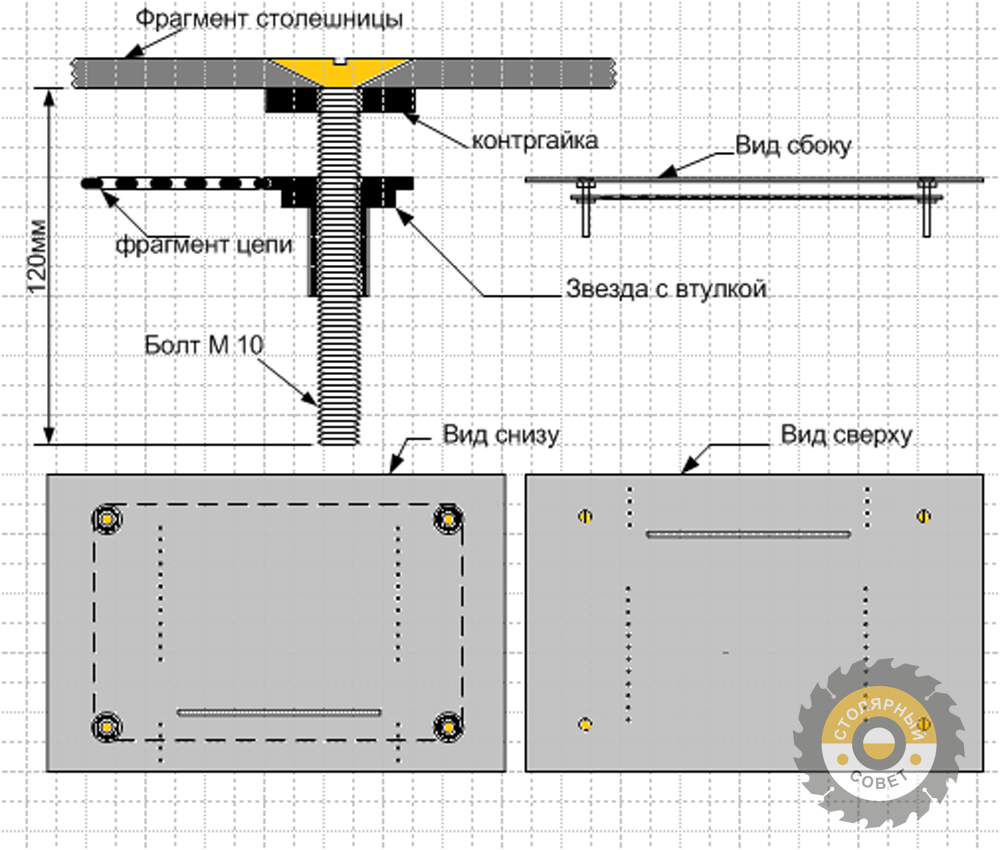

Для регулировки пропила по глубине используется ручной способ установки высоты столешницы относительно пильного диска.

Регулировка по высоте осуществляется при помощи механизма на 4-х звёздочках от заднего колеса велосипеда, 4-х шпильках с резьбой М10 и велосипедной цепи, которая синхронно приводит в движение шестеренки, поднимая или опуская столешницу. В представленной конструкции движение цепи осуществляется вручную.

Материалы

В целях удешевления конструкции некоторые материалы, в частности металлические уголки, были приобретены в пунктах приема металлолома. Для изготовления распиловочного станка своими руками автор использовал следующие материалы:

- Металлические уголки.

- Низко оборотистый электродвигатель мощностью 2 кВт.

- Металлический лист толщиной 7 мм.

- Два шкива.

- Четыре П-образных швеллера с наваренными втулками длиной 60 мм.

- Два П-образных швеллера длиной 620 мм.

- Приводной ремень.

- Вал пильного диска.

- Пильный диск.

- Звёздочки от заднего колеса велосипеда и втулками с внутренней резьбой М10 — 4 шт.

- Шпильки с потайной головкой длиной 120 мм и внешней резьбой М10 — 4 шт.

- Контргайки с внутренней резьбой М10 — 4 шт.

- Велосипедная цепь.

- Крепёжные элементы.

- Защитный кожух двигателя от опилок из оцинкованного листа.

- Внешняя обшивка из оцинковки.

Инструменты

- ушм;

- сварочный аппарат;

- штангенциркуль;

- рулетка;

- отвертка;

- гаечные ключи;

- пассатижи;

- дрель;

- шуруповерт;

- метчик М 6;

- тестер.

Каркас станка собран по классической схеме из металлических уголков со сторонами 40х40 мм при помощи сварки. Для мастеров, работающих с металлом, сложностей не возникнет. На рисунке показаны размеры сторон каркаса:

Размеры сторон каркаса для станка

Конструкция каркаса по форме схожа с высокой табуреткой без седла.

Подготовка элементов конструкции

С помощью инструментов готовим будущие элементы конструкции:

- металлические уголки (1) для сборки станины;

- металлические уголки (2) для площадки под электродвигатель;

- П-образные швеллеры (3);

- П-образные швеллеры (6);

- пильный вал (4);

- электродвигатель мощностью 2 кВт (5).

Монтаж

При помощи сварки делаем верхнюю часть каркаса в форме прямоугольника. Размеры сторон 600х500 мм. С соблюдением геометрии (равные диагонали) привариваем 4 ножки высотой 750 мм каждая.

Для придания жесткости конструкции с помощью сварки монтируем нижнюю часть каркаса.

Конструктив будущего станка готов.

На два П-образных швеллера 3 монтируем вал пильного диска, также купленного на барахолке. Далее устанавливаем его на верхнюю раму и крепим с помощью болтов М8. Проверяем свободный ход вала. При необходимости корректируем установленные швеллеры на раме.

Следующим этапом будет установка электродвигателя.

Предварительно готовим площадку на 2-х уголках 2. Болгаркой или лобзиком с пилкой по металлу делаем небольшие вырезы, как показано на рисунке для регулировки натяжения приводного ремня. Устанавливаем электродвигатель на готовую площадку с таким расчетом, чтобы шкивы на двигателе и на валу не имели перекосов. В противном случае будет быстрый износ приводного ремня.

Монтируем над двигателем г-образную жесть из оцинковки для защиты от опилок.

Автор через пусковое устройство подсоединил к двигателю шнур с вилкой для подключения к электросети, а двойную розетку от удлинителя смонтировал внутри станины с торцевой стороны. При необходимости, можно к этой розетке подключить другие электроинструменты.

Сборка столешницы

Самым важным элементом станка является столешница, на которой смонтирован механизм регулировки её высоты относительно пильного диска.

Размер столешницы 770х500 мм, а толщина 7 мм. По периметру вкручены 4 болта М10 длиной 120 мм с таким расчетом, чтобы втулки на болтах столешницы совпадали с четырьмя втулками на швеллерах, прикрученных к верхней раме, т.е., чтобы соблюдалась соосность.

Втулки с внутренней резьбой М10 автор заказал у токарей. Звезды к втулкам прикручены болтами М5 с потайной головкой.

Вырезаем болгаркой продольную щель шириной 7 мм. Длина должна быть чуть больше пильного диска.

Сверлим отверстия в столешнице, нарезаем резьбу М6 под линейку.

Устанавливаем цепь на звезды таким же образом, как на велосипед.

В заключительной части устанавливаем столешницу на станину.

Перекос столешницы можно устранить, подкручивая звезды либо по часовой стрелке, либо против…

Для защиты от осадков внешние стороны станины закрываем оцинкованными листами по размеру вертикальных сторон рамы.

На рисунке показан упрощенный внешний вид стола и его фрагмент в разрезе для наглядности:

Упрощенный внешний вид пильного стола

Линейка для пильного стола

Доработка данного распиловочного станка позволила умножить его функциональные возможности. В целях защиты глаз от опилок можно установить щиток из плексигласа над диском.

Далее фотообзор элементов из которых сделан распиловочный станок своими руками и видео про станок.

Наладка дерево-обрабатывающего оборудования (Соловьев А.А.) - часть 5

Ц6-2 представлен на рис. 37. На станине 1 коробчатой формы закреплен стол 8 размером 830х1200

мм, на передней части которого установлена направляющая линейка 14, обеспечивающая на-

правление подачи материала при продольной распиловке. На столе имеется съемный упорный

угольник 7, который можно перемещать в Т-образном пазу стола параллельно плоскости пилы при

распиловке материала под углом от 45 до 135°. Пила 10 крепится на валу электродвигателя 11

(частота вращения 2910 об/мин), который установлен внутри станины на качающейся

подмоторной плите. Подъем и опускание пилы осуществляется маховичком 18 через рычажно-

винтовой механизм. К столу станка крепится ограждение 12 с противовыбрасывателями 13. Сзади

в плоскости диска пилы укреплен на подмоторной плите расклинивающий нож 9.

Для торцовки пиломатериалов и обрезки мебельных щитов предназначена каретка 2 со

столом 5. Каретка установлена на роликах с возможностью перемещения (ход каретки 1000 мм) по

направляющей 6 параллельно плоскости пилы и снабжена прижимом 17 для закрепления

распиливаемого материала,

§ 3. Наладка круглопильных станков для поперечной и смешанной

распиловки

На станках для предварительной торцовки досок используют преимущественно плоские

круглые пилы с разведенными зубьями (рис. 38, а). Зубья пил должны иметь боковую косую

заточку и отрицательный передний контурный угол,

равный —25°.

При этом угол заострения режущих кромок

зуба, измеренный в нормальном сечении А—А,

должен быть 45° при распиловке хвойных пород

древесины и 55° при распиловке твердой древесины.

Для смешанной распиловки применяют зубья такого

профиля, передний контурный угол которых равен 0°

(рис. 38, б).

Если требуется высокое качество распиловки,

используют пилы с пластинами из твердых сплавов

(рис. 38, в), строгальные пилы (рис. 38, г). Такие пилы

пригодны

(влажность не более 20%) древесины, а также

древесностружечных и столярных плит, оклеенных

шпоном, щитов клееной древесины и щитов,

облицованных листовыми пластиками. Пилы делают с

наклонной задней поверхностью. В зависимости от

наклона, если смотреть на зуб спереди, различают пилы левые, правые или с симметричным чере-

дующимся наклоном.

Наименьший диаметр пилы D

определяют по формуле (мм)

где Н — высота пропила, мм; d

— диаметр шайбы крепления пилы, мм.

Перед установкой пилы на шпиндель необходимо проверить качество ее подготовки. Все

пилы должны иметь клеймо о приеме их отделом технического контроля завода-изготовителя.

Требования к качеству заточки пил аналогичны требованиям к пилам для продольной распиловки.

Наладка торцовочных станков. Устанавливают и закрепляют пилу на шпинделе

торцовочного станка так же, как на станках для продольной распиловки. Пильный суппорт

регулируют по высоте так, чтобы зубья пилы располагались в пазу стола на 5. 6 мм ниже его

рабочей поверхности. Настроечное перемещение осуществляют маховичком путем подъема или

опускания колонки совместно с суппортом. После настройки по высоте колонку следует

зафиксировать стопорным устройством.

Рабочий ход пильного суппорта регулируют перестановкой упоров-ограничителей.

Читайте также: