Регулировка стола фрезерного станка

Обновлено: 05.05.2024

В результате нормальной эксплуатации фрезерных станков в течение длительного времени, а также под воздействием вибрации и перегрузок время от времени возникает необходимость устранения появляющихся отклонений от нормального состояния частей станка, которые могут привести к некачественной обработке заготовок, а иногда и к поломке станка или режущего инструмента.

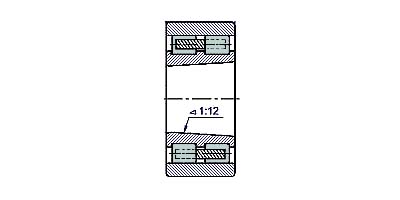

Регулирование зазоров в подшипниках шпинделей . Передние опоры шпинделей большинства моделей консольных фрезерных станков (6М80Г, 6М82, МР83Г, 6М83, 6H11, 6М12, 6Р12, 6Р13, 6Р13Ф3, 6Р11Ф3 и др.) имеют идентичные конструкции, в которых применены двухрядные роликовые подшипники с конусным посадочным отверстием внутреннего кольца.

Регулирование радиального зазора (на примере станка модели 6Р13) производится следующим образом ( рис. II.2 ). В конус шпинделя вставляется деревяшия оправка. С выступающей цилиндрической поверхностью шпинделя 3 вводится в контакт измерительный штифт индикатора с часовым циферблатом или мнкрокатора с ценой деления не более 2 мкм. Покачивая при помощи оправки шпиндель в его опоре, замечают крайние наибольшие отклонения стрелки индикатора. Если общее отклонение превышает 8—10 мкм, то зазор необходимо уменьшить до этого значения. С этой целью отвинчивают винты 2 и снимают кольцо 1. Затем, ввернув пробку 0, расконтривают гайку 7, отвернув штифт 8. Далее ударом медной выколотки по заднему торцу шпинделя подают его несколько вперед (на 0,5—1,0 мм) и, развернув виток упругой проволоки 12, вынимают дистанционные полукольца 4. После этого завинчивают ганку 7, втягивая шпиндель, одновременно насаживая и растягивая на его конусной шейке внутреннее кольцо двухрядного роликового подшипника 11.

В процессе этой операции шпиндель покачивают и наблюдают показания индикатора. По достижении отклонения 8—10 мкм затягивание гайки 7 прекращают и тщательно замеряют точными концевыми мерами в четырех местах размер Н, оставшийся под полукольца 4. Затем полукольца шлифуют на замеренный размер Н и притирают на плоскостность, после чего ставят на место и закрывают кольцом 1.

В заключение затягивают гайку 7 (сдавливая кольцо 6, подшипники и втулку 5) так, чтобы был обеспечен плотный контакт полуколец 4 с буртиком шпинделя и кольцом подшипника 11, гайку законтривают и завертывают пробку 9. Перед возобновлением работы необходимо смазать переднюю опору.

При регулировании осевого зазора в конус шпинделя устанавливается оправка. Торец шпинделя фиксируется (с натягом) измерительным штифтом индикатора часового типа. Через динамометр шпинделю в осевом направлении сообщается знакопеременная нагрузка Р= 1176÷1960 Н (120—200 кг). При этом замечаются наибольшие крайние отклонения стрелки индикатора, разность которых составляет осевой люфт шпинделя.

Затем отвинчиваются гайки 7 и 10. Продвигается вперед и вынимается шпиндель. Демонтируются радиально упорные шарикоподшипники и с ними дистанционные кольца. Дистанционное кольцо 6 шлифуется по размеру, учитывающему размер замеренного осевого люфта. После этого все снятое ставится на места, гайкой 10 наружные кольца шарикоподшипников сжимаются, чем достигается их плотный контакт с дистанционным кольцом 6.

Рис. II.2. Шпиндельная группа станка модели 6Р13 (устройство регулирования)

Регулирование зазоров в направляющих стола, салазок, консоли и ползуна . Регулирование этих зазоров п роизводится изменен нем продольного местоположения клиньев. Регулирование зазора в направляющих стола ведется продвижением клина 4 ( рис. II.3, а ) путем ввинчивания пинта 3 в корпус при несколько ослабленной затяжке гайки 2 а отвинченной гайке 1. Между клином и направляющей поверхностью стола не должен входить щуп толщиной 0,03 мм. Плавность перемещения и степень усилия проверяются ручным способом. После регулирования гайки 1 и 2 надежно затягиваются.

Зазор в направляющих салазок регулируется клином 6, продвигаемым винтом 5 ( рис. II.3, б ). Зазор не должен быть более 0,03 мм. Степень регулирования проверяется перемещением салазок вручную.

На станках моделей 6Н80, 6Н81, 6Т80, 6Т81, 6Т82 и др. регулирование зазоров в направляющих консоли и ее зажим, как и зажим хобота на станине, производится о помощью одних и тех же клиньев. Так, зазор в направляющих консоли регулируется винтом 7 ( рис. II.3, в ) при ослабленной гайке 8, а ее зажим — завинчиванием винтовой втулки 9. В обоих случаях клин 10 перемещается.

Однако при такой конструкции восстановление в направляющих зазора, необходимого для рабочих перемещений консоли, достигается тем, что винтовая втулка 9 вывинчивается до упора винта 7 в планку 11. Зажим хобота производится затягиванием клина винтом, расположенным сзади станины.

Рис.II.3. Регулирование зазоров в направляющих стола, салазок, консоли и ползун.

Регулирование осевого люфта в винтовой паре ходовой винт — гайка стола производится следующим образом: несколько отвинчивается пробка 1 ( рис. II.4 ), затем отверткой через центральное отверстие в пробке поворачивается за шлиц на торце валик-червяк 2 до выбора зазора между гайкой и ходовым винтом.

Это устанавливается вращением маховичка винта на обнаружение мертвого хода. Регулирование производится до тех пор, пока мертвый ход составит не более 3—4° поворота маховичка. Следует при этом убедиться, что на всей длине перемещения стола (вручную) не произойдет заклинивания гайки.

Рис. II.4. Механизм регулирования осевого люфта пары ходовой винт — гайка стола

Регулирование предохранительной муфты в цепи привода подач (коробки подач станков моделей 6М81, 6М82, 6H8I, 6Н82, 6Т82 и др.). В целях предотвращения поломок при перегрузках следует обращать особое внимание на регулирование предохранительной муфты. При этом предварительно снимается крышка 2 и вывертывается пробка 1 ( рис. II.5, а ). Затем винт 4 ( рис. II.5, б ) вывинчивается настолько, чтобы он вышел из паза. В отверстие под пробку 1 вставляется стержень так, чтобы его конец вошел в одно из отверстий под ключ на цилиндрической поверхности гайки 3 и не позволял ей поворачиваться.

При помощи подходящей пластины поворачивается зубчатое колесо 9, на ступице которого установлена гайка 3. Этими поворотами в нужном направлении гайка свинчивается или навинчивается на резьбу ступицы зубчатого колеса 9 и тем самым уменьшает или увеличивает крутящий момент, который должен быть приложен к муфте 5 с торцевым зубом, чтобы заставить шарики отжать пружину и позволить ей провернуться. После регулирования завинчивается винт 4 так, чтобы он вошел в паз на ступице зубчатого колеса.

Нормальная работа фрикционной электромагнитной муфты ( рис. II.5, 6 ) в цепи привода быстрого хода обеспечивается соблюдением следующего ее состояния:

- а) общий зазор между дисками фрикциона 7 и 8 не должен превышать 2—3 мм; регулирование зазора производится гайкой 6 при снятой крышке 2 ( рис. II. 5. а );

- б) во включенном положении диски должны плотно прилегать друг к Другу, будучи сжаты сердечником электромагнита

Рис. II.5. Механизмы предохранительной муфты и фрикционной электромагнитной муфты в цепи привода подач

Регулировка фрезерных станков

В результате нормальной эксплуатации станков в течение длительного времени, а также под воздействием вибраций и перегрузок время от времени возникает необходимость устранения появляющихся отклонений от нормального состояния частей станка, которые могут привести к некачественной обработке заготовок, а иногда и к поломке станка или режущего инструмента.

Регулирование зазоров в подшипниках шпинделей. Передние опоры шпинделей большинства моделей консольных фрезерных станков (6М80Г, 6М82, 6Р83Г, 6М83, 6Н11, 6М12, 6Р12, 6Р13, 6Р13Ф3, 6Р11Ф3 и др.) имеют идентичные конструкции, в которых применены двухрядные роликовые подшипники с конусным посадочным отверстием внутреннего кольца.

Органы управления консольно-фрезерным станком

Органы управления консольно-фрезерным станком

Шпиндельная группа консольно-фрезерного станка 6р13.

Регулировка радиального зазора подшипников

Чертеж поворотной головки консольно-фрезерного станка 6р13

Шпиндельная группа станка 6р13 (регулирование подшипников)

Подшипники шпинделя консольно-фрезерного станка 6р13

Шпиндель станка 6р13 смонтирован на 3-х подшипниках:

- Верхний подшипник № 46117 шариковый радиально-упорный однорядный, класс точности В (5), размер 85х130х22

- Верхний подшипник № 46117 шариковый радиально-упорный однорядный, класс точности В (5), размер 85х130х22

- Нижний подшипник № 3182118 двухрядный роликовый, класс точности А (4), размер 90х140х37

Регулировка радиального зазора двухрядного роликового подшипника (на примере станка модели 6Р13) производится следующим образом (рис. 11.2):

- В конус шпинделя вставляется деревянная оправка;

- С выступающей цилиндрической поверхностью шпинделя 3 вводится в контакт измерительный штифт индикатора с часовым циферблатом или микрокатора с ценой деления не более 2 мкм;

- Покачивая при помощи оправки шпиндель в его опоре, замечают крайние наибольшие отклонения стрелки индикатора. Если общее отклонение превышает 8—10 мкм, то зазор необходимо уменьшить до этого значения. С этой целью отвинчивают винты 2 и снимают кольцо 1. Затем, ввернув пробку 9, расконтривают гайку 7, отвернув штифт 8;

- Далее ударом медной выколотки по заднему торцу шпинделя подают его несколько вперед (на 0,5—1,0 мм) и, развернув виток упругой проволоки 12, вынимают дистанционные полукольца 4;

- После этого завинчивают гайку 7, втягивая шпиндель, одновременно насаживая и растягивая на его конусной шейке внутреннее кольцо двухрядного роликового подшипника 11;

- В процессе этой операции шпиндель покачивают и наблюдают показания индикатора. По достижении отклонения 8—10 мкм затягивание гайки 7 прекращают и тщательно замеряют точными концевыми мерами в четырех местах размер Н, оставшийся под полукольца 4;

- Затем полукольца шлифуют на замеренный размер Н и притирают на плоскостность, после чего ставят на место и закрывают кольцом 1;

- В заключение затягивают гайку 7 (сдавливая кольцо 6, подшипники и втулку 5) так, чтобы был обеспечен плотный контакт полуколец 4 с буртиком шпинделя и кольцом подшипника 11, гайку законтривают и завертывают пробку 9.

- Перед возобновлением работы необходимо смазать переднюю опору.

Регулировка осевого зазора радиально-упорных подшипников шпинделя

- При регулировании осевого зазора в конус шпинделя устанавливается оправка;

- Торец шпинделя фиксируется (с натягом) измерительным штифтом индикатора часового типа;

- Через динамометр шпинделю в осевом направлении сообщается знакопеременная нагрузка Р = 1176 ÷ 1960 Н (120..200) кг). При этом замечаются наибольшие крайние отклонения стрелки индикатора, разность которых составляет осевой люфт шпинделя;

- Затем отвинчиваются гайки 7 и 10. Продвигается вперед и вынимается шпиндель;

- Демонтируются радиально упорные шарикоподшипники и с ними дистанционные кольца;

- Дистанционное кольцо 6 шлифуется по размеру, учитывающему размер замеренного осевого люфта;

- После этого все снятое ставится на места, гайкой 10 наружные кольца шарикоподшипников сжимаются, чем достигается их плотный контакт с дистанционным кольцом 6.

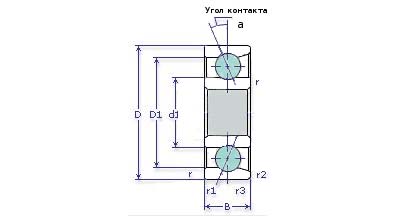

Технические характеристики подшипника № 3182118

Подшипник 3182118 - это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом, с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Комплект тел качения с внутренним кольцом способны перемещаться относительно наружного в обе стороны. Двухрядные подшипники способны обеспечивать высокую грузоподъемность и жесткость при относительно небольших габаритах. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным, вторым или четвертым классом (ранее выпускался и 6-ым классом точности), поскольку основная область применения — прецизионные станки, при работе которых недопустимо высокое биение, возникающее вследствие даже небольших отклонений от заданных размеров.

Основным производителем подшипников подобной конструкции всегда считался московский ГПЗ-1, сейчас же его производство перевели в город Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации). В настоящее время изготавливается четыре разные модификации - 2-3182118К, 4-3182118К, 2-3182118КЕ, 4-3182118КЕ, которые отличаются по классу точности и материалу сепаратора (К — латунь, КЕ — полиамид, сама же буква К означает наличие проточки на внешнем кольце и отверстий для внесения смазочного материала). Широко распространена продажа неликвидных подшипников этого типа, произведенных в прошлом, эта продукция доступна в большем количестве модификаций и чаще всего значительно дешевле недавно произведенной заводской. Купить заводские подшипники с минимальными наценками можно у официальных представителей ЕПК (ориентировочная цена — около 5700 рублей, причем класс точности и материал сепаратора на нее почти не влияет), неликвидную продукцию и подшипники с хранения можно купить в фирмах, расположенных в крупных промышленных центрах прошлого.

Импортные подшипники этого типоразмера имеют обозначение NN3018K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В России наиболее распространена продукция следующих производителей — FAG, SKF, NSK, IBC. Есть и дешевый вариант покупки импортных подшипников этого типа — продукция восточно-европейских производителей — ZKL (Чехия), URB (Румыния) и FLT (Польша), однако чаще всего она реализуется неликвидного качества, производства 80-ых годов прошлого века, когда они поставлялись в страну для нужд уже развалившихся уже промышленных предприятий. Она отличается большим разнообразием модификаций, так что иногда это единственный вариант для ремонта оборудования. Ориентировочная цена наиболее качественных и дорогих импортных подшипников этого типа составляет около 500 евро при покупке без посредников. Цена же на подшипники марок FLT и ZKL зависит от их состояния и модификации, и может составлять 750 рублей и меньше.

Размеры и характеристики подшипника 3182118 (NN3018K)

- Внутренний диаметр (d): – 90 мм;

- Наружный диаметр (D): – 140 мм;

- Ширина (H): – 37 мм;

- Масса: – 2,13 кг;

- Размеры ролика: — 11х11 мм;

- Количество роликов: — 54 шт;

- Грузоподъемность динамическая: — 146 кН;

- Грузоподъемность статическая: — 213 кН;

- Максимальная номинальная частота вращения: — 6700 об/мин.

Схема подшипника 3182118 фрезерного станка 6р13

Фото подшипника 3182118

Технические характеристики подшипника 46117

Подшипник 46117 - это шариковый радиально-упорный однорядный подшипник. Данный тип имеет дорожки качения на обоих кольцах, причем они смещены вдоль оси подшипника. Таким образом, они лучше всего приспособлены для восприятий комбинированных радиально-осевых нагрузок. Но поскольку осевую они могут воспринимать только в одном направлении, то их устанавливают попарно для фиксации вала.

Производство этого типа осуществляется на саратовском 3 ГПЗ (ОАО «СПЗ», маркировка SPZ) в следующих разновидностях: 46117Л, 6-46117Л, 4-46117Л. На самарском СПЗ-4 их выпускают по 6-му классу точности с полиамидным или латунным сепараторами. Также в продаже у многих фирм имеются подшипники этого типа, произведенные на 18 ГПЗ в Украине (Винница).

Отечественные подшипники производятся согласно ГОСТ 520-2002, импортные по ISO и имеют маркировку 7017A с дополнительными обозначениями конструктивных особенностей.

Размеры и характеристики подшипника 46117 (7017A):

- Внутренний диаметр (d): – 85 мм;

- Наружный диаметр (D): – 130 мм;

- Ширина (высота) (Н): – 22 мм;

- Масса: – 1,04 кг;

- Диаметр шарика: – 13,494 мм;

- Количество шариков в подшипнике: – 21 шт.;

- Диаметр борта наружного кольца: – 115,7 мм;

- Диаметр борта внутреннего кольца: – 99,4 мм;

- Грузоподъемность динамическая: – 57,4 кН;

- Грузоподъемность статическая: – 42,1 кН;

- Номинальная частота вращения: – 6700 об/мин.

Схема подшипника 46117 (7017A)

Фото подшипника 46117 (7017A)

Регулирование зазоров в направляющих стола

Регулирование зазором в направляющих стола

Регулирование зазоров в направляющих стола, салазок, консоли и ползуна. Регулирование этих зазоров производится изменением продольного местоположения клиньев. Регулирование зазора в направляющих стола ведется продвижением клина 4 (рис. 11.3, а) путем ввинчивания винта 3 в корпус при несколько ослабленной затяжке гайки 2 и отвинченной гайке 1. Между клином и направляющей поверхностью стола не должен входить щуп толщиной 0,03 мм. Плавность перемещения и степень усилия проверяются ручным способом. После регулирования гайки 1 и 2 надежно затягиваются. Зазор в направляющих салазок регулируется клином 6, продвигаемым винтом 5 (рис. 11.3, б). Зазор не должен быть более 0,03 мм. Степень регулирования проверяется перемещением салазок вручную. На станках моделей 6Н80, 6Н81, 6Т80, 6Т81, 6Т82 и др. регулирование зазоров в направляющих консоли и ее зажим, как и зажим хобота на станине, производится о помощью одних и тех же клиньев. Так, зазор в направляющих консоли регулируется винтом 7 (рис. 11.3, в) при ослабленной гайке 8, а ее зажим — завинчиванием винтовой втулки 9. В обоих случаях клин 10 перемещается. Однако при такой конструкции восстановление в направляющих зазора, необходимого для рабочих перемещений консоли, достигается тем, что винтовая втулка 9 вывинчивается до упора винта 7 в планку 11. Зажим хобота производится затягиванием клина винтом, расположенным сзади станины.

Механизм регулирования осевого люфта пары: ходовой винт - гайка

Механизм регулирования осевого люфта пары: ходовой винт - гайка

Регулирование осевого люфта в винтовой паре ходовой винт — гайка стола производится следующим образом: несколько отвинчивается пробка 1 (рис. 11.4), затем отверткой через центральное отверстие в пробке поворачивается за шлиц на торце валик-червяк 2 до выбора зазора между гайкой и ходовым винтом. Это устанавливается вращением маховичка винта на обнаружение мертвого хода. Регулирование производится до тех пор, пока мертвый ход составит не более 3—4° поворота маховичка. Следует при этом убедиться, что на всей длине перемещения стола (вручную) не произойдет заклинивания гайки.

Регулирование предохранительной муфты в цепи привода подач (коробки подач станков моделей 6М81, 6М82, 6Н81, 6Н82, 6Т82 и др.). В целях предотвращения поломок при перегрузках следует обращать особое внимание на регулирование предохранительной муфты. При этом предварительно снимается крышка 2 и вывертывается пробка 1 (рис. 11.5, а). Затем винт 4 (рис. 11.5, б) вывинчивается настолько, чтобы он вышел из паза. В отверстие под пробку 1 вставляется стержень так, чтобы его конец вошел в одно из отверстий под ключ на цилиндрической поверхности гайки 3 и не позволял ей поворачиваться.

При помощи подходящей пластины поворачивается зубчатое колесо 9, на ступице которого установлена гайка 3. Этими поворотами в нужном направлении гайка свинчивается или навинчивается на резьбу ступицы зубчатого колеса 9 и тем самым уменьшает или увеличивает крутящий момент, который должен быть приложен к муфте 5 с торцевым, зубом, чтобы заставить шарики отжать пружину и позволить ей провернуться. После регулирования завинчивается винт 4 так, чтобы он вошел в паз на ступице зубчатого колеса.

Механизм предохранительной и фрикционной электромагнитной муфты в цепи привода подач

Механизм предохранительной и фрикционной электромагнитной муфты

Нормальная работа фрикционной электромагнитной муфты (рис. 11.5, б) в цепи привода быстрого хода обеспечивается соблюдением следующего ее состояния:

Читайте также: