При бурении в стол ротора устанавливают

Обновлено: 01.05.2024

В настоящее время глубокие нефтегазовые скважины бурят вращательным способом с передачей вращения долоту с устья скважины от ротора через колонну бурильных труб или непосредственно от вала (или через низ бурильной колонны) гидравлического или электрического забойного двигателя – турбобура, винтового бура или электробура.

Основные требования к выбору способа вращения долота определяются необходимостью обеспечения успешной проводки ствола скважины при возможных осложнениях с высокими технико-экономическими показателями. Поэтому приемлемый вид бурения должен допускать, во-первых, использование таких видов буровых растворов и такой технологии проводки ствола, которые наиболее полно отвечали бы условиям предупреждения осложнений и их ликвидации, качественного вскрытия продуктивного пласта, во-вторых, -достижение высокого качества ствола скважины, ее конфигурации и наиболее высоких механических скоростей, проходок на долото, возможность использования долот различных типов в соответствии с механическими и абразивными свойствами пород, глубиной их залегания.

Важно передавать на забой достаточную мощность при любых глубинах бурения с наименьшими потерями и такой крутящий момент, который был бы достаточен для создания надлежащей осевой нагрузки на долото. При передаче мощности на забой (N = Mn) необходимо всегда иметь достаточно высокий крутящий момент М с учетом типа, размеров и степени изношенности долота и свойств пород, регулировать частоту вращения n в целях более полного и целесообразного использования переданной на забой мощности. Привод долота должен иметь мягкую характеристику.

Целесообразность применение тех или иных способов бурения и разновидностей (ударно-вращательного, турбинно-роторное, реактивно-турбинное, с промывкой различными буровыми растворами) определяется с учетом геологических, технических и экономических факторов. Эти решения пересматриваются по мере совершенствования технологии и техники бурения (долот, труб, растворов) и изменения, уточнения условий проводки скважин, т.е. накопления опыта бурения. Возможно сочетание нескольких способов при проводке различных интервалов одной и той же скважины.

Назначение и устройство ротора

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

При роторном бурении вращение долоту передается от вращающего механизма – ротора, устанавливаемого на устье, через колонну бурильных труб, выполняющих функцию полого вала. При бурение неглубоких, малого диаметра скважин (картировочных, структурно-поисковых, разведочных, а твердые полезные ископаемые, вентиляционных стволов) чаще применяют вращатели шпиндельного типа.

Буровой ротор, сокращенно называемый ротором или вращателем, предназначен для выполнения следующих операций:

- вращения поступательно движущейся бурильной колонны в процессе проходки скважины роторным способом;

- восприятия реактивного крутящего момента и обеспечения продольной подачи бурильной колонны при использовании забойных двигателей;

- удержания бурильной или обсадной колонны труб над устьем скважины при наращивании и спускоподъемных операциях;

- проворачивания инструмента при ловильных работах и других осложнениях,

встречающихся в процессах бурения и крепления скважины.

Ротор представляет собой как бы конический зубчатый редуктор, ведомое коническое колесо, которое насажено на втулку, соединенную со столом. Вертикальная ось стола расположена по оси скважины.

Роторы относятся к числу основных механизмов буровой установки и различаются по диаметру проходного отверстия, мощности и допускаемой статической нагрузке. По конструктивному исполнению роторы делятся на неподвижный и перемещающиеся возвратно-поступательно относительно устья скважины в вертикальном направлении.

Привод ротора осуществляется посредством цепных, карданных и зубчатых передач от буровой лебедки, коробки перемены передач либо индивидуального двигателя. В зависимости от привода ротора имеют ступенчатое, непрерывно- ступенчатое и непрерывное изменение скоростей и моментов вращения. Для восприятия реактивного крутящего момента они снабжаются стопорными устройствами, установленными на быстроходном валу либо столе ротора. Подвижные детали смазываются разбрызгиванием принудительным способом.

Поставляются роторы в двух исполнениях – с пневматическим клиновым захватом ПКР для удержания труб и без ПКР.

Конструкция ротора должна обеспечить необходимые удобства для высокопроизводительного труда и отвечать требованиям надежности и безопасного обслуживания. При этом габариты ротора должны быть ограничены площадью, отводимой для его установки на буровой площадке. Роторы, используемые в буровых установках различных классов и модификаций, должны быть максимально унифицированы по техническим параметрам и конструкции.

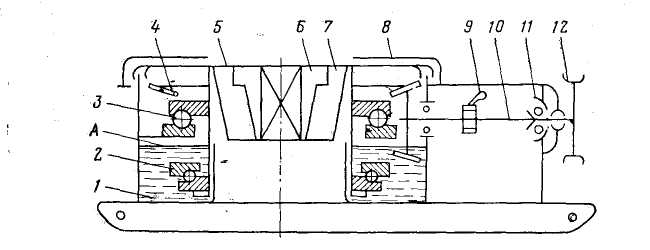

На рисунке 1 показана схема ротора. Стол 5 имеет отверстие диаметром 250-1260 мм в зависимости от типоразмеров ротора. В отверстие стола устанавливают вкладыши 7 и зажимы ведущей трубы 6, через которые передается крутящий момент. Большое коническое колесо 4 передает вращение столу ротора, укрепленному на основной 3 и вспомогательных 2 опорах, смонтированных в корпусе 1, образующем одновременно масляную ванну для смазки передачи и подшипников.

|

1 – корпус; 2 – вспомогательная опора; 3 – основная опора;

4 – коническое колесо; 5 – стол; 6 – ведущая труба; 7 – вкладыши;

8 – ограда; 9 – стопор; 10 – ведущий вал; 11 – подшипники;

12 – цепная звёздочка

Рисунок 1 - Схема ротора

Сверху стол защищен оградой 8. Быстроходный ведущий вал 10 расположен горизонтально на подшипниках 11, воспринимающих радиальные и горизонтальные нагрузки. Вал 10 приводится во вращение от цепной звездочки 12 или с помощью вилки карданного вала, расположенной на конце вала. Ротор снабжен стопором 9, при включении которого вращение стола становится невозможным. Фиксация стола ротора необходима при СПО и бурении забойными двигателями для восприятия реактивного момента.

Привод ротора в буровых установках с расположением лебедки на полу буровой осуществляется цепной трансмиссией о г лебедки или от КПП карданной передачей, при установке лебедки ниже пола буровой — дополнительной трансмиссией от лебедки или индивидуальным приводом от электродвигателя постоянного тока (рисунок 2), располагаемой под полом буровой. Такая конструкция обеспечивает свободное пространство для работы персонала буровой бригады.

Назначение, устройство и принцип работы ротора бурильной установки. Основные параметры

Буровой ротор предназначен для выполнения следующих операций:

- удержания бурильной или обсадной колонны труб над устьем скважины при наращивании и спуско-подъемных операциях;

- проворачивания инструмента при ловильных работах и других осложнениях, встречающихся в процессах бурения и крепления скважины.

Роторы относятся к числу основных механизмов буровой установки и различаются по диаметру проходного отверстия, мощности и допускаемой статической нагрузке. По конструктивному исполнению роторы делятся на неподвижные и перемещающиеся возвратно-поступательно относительно устья скважины в вертикальном направлении.

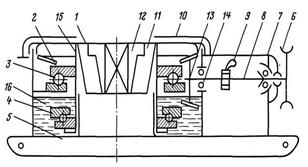

1 - стол ротора; 2, 13 - зубчатые конические шестерни; 3, 4 — главная и вспомогательная опоры; 5 — станина; 6 — крестовина карданного вала или цепное колесо (звездочка); 7 — подшипник, воспринимающий радиальные и основные нагрузки; 8 — ведущий вал; 9 — стопорное устройство; 10 — ограждение стола ротора; 11 — вкладыши ротора; 12 — зажимы; 14 — радиальный подшипник; 15 — втулка; 16 - масло

РАСЧЕТ И ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ Параметры ротора определяют исходя из конструкции скважины, компоновки бурильной колонны и требований, предъявляемых технологиями бурения и крепления скважин.

Диаметр проходного отверстия в столе ротора должен быть достаточным для спуска долот и обсадных труб, используемых при бурении и креплении скважины. Для этого необходимо, чтобы отверстие в столе ротора было больше диаметра долота при бурении под направление: D=Dдн+δ,

где D—диаметр проходного отверстия в столе ротора; Dдн— диаметр долота при бурении под направление скважины; б— диаметральный зазор, необходимый для свободного прохода долота (6=30—50мм).

Допускаемая статическая нагрузка на стол ротора должна быть достаточной для удержания в неподвижном состоянии наиболее тяжелой обсадной колонны, применяемой в заданном диапазоне глубин бурения.

Исходя из рассмотренных условий, можно записать: Gmax0

Мощность ротора должна быть достаточной для вращения бурильной колонны, долота и разрушения забоя скважины: N=(Nхв+Nд)/ h

где Nxв — мощность на холостое вращение бурильной колонны; Nд—мощность на вращение долота и разрушение забоя; η— к. п. д., учитывающий потери в трущихся деталях ротора.

Мощность на холостое вращение бурильной колонны (момент, передаваемый долоту, равен нулю) расходуется на преодоление сопротивлений вращению, возникающих в системе бурильная колонна—скважина.

Мощность, расходуемая на вращение долота и разрушение забоя скважины, рассчитывается по формуле Nд=μ0PnRcp

Максимальный вращающий момент (в кН-м) определяют по мощности и минимальной частоте вращения стола ротора:Mmax=N η/nmin

где N—мощность ротора, кВт; nmin — минимальная частота вращения, об/мин.

Буровой ротор. Назначение конструкция и классификация

Ротор является одним из важнейших узлов установок для бурения скважин на нефть и газ. Ротор применяется на установках грузоподъемностью от 10 до 500 тонн, позволяющие бурить скважины глубиной от 100 до 15000 м.

Роторы буровой установки предназначены для передачи вращения буровому инструменту при роторном бурении, периодическом проворачивания инструмента при бурении забойными двигателями, а также для удержания колонны бурильных и обсадных труб при спуско-подъёмных операциях. Ротор является редуктором, передающим вращение вертикально подвешенной колонне бурильных труб от горизонтального вала трансмиссий.

Роторы относят к числу основных механизмов буровой установки. Их различают по диаметру проходного отверстия, мощности и допускаемой статической нагрузке. По конструктивному исполнению роторы делят на неподвижные и перемещающиеся возвратно-поступательно относительно устья скважины в вертикальном направлении.

Привод ротора осуществляется посредством цепных, карданных и зубчатых передач от буровой лебедки, коробки передач либо индивидуального двигателя. В зависимости от привода роторы имеют ступенчатое, непрерывно-ступенчатое и непрерывное изменение скоростей и моментов вращения. Для восприятия реактивного крутящего момента их снабжают стопорными устройствами, устанавливаемыми на быстроходном валу либо на столе ротора. Подвижные детали смазываются разбрызгиванием и принудительным способом. Поставляют роторы в двух исполнениях – с пневматическим клиновым захватом (ПКР) для удержания труб и без него.

Конструкции буровых роторов

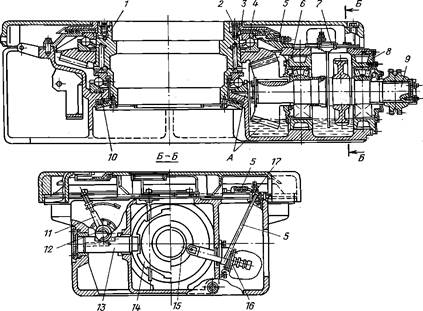

В буровых установках для эксплуатационного и глубокого разведочного бурения используют роторы, неподвижно устанавливаемые над устьем скважины. Типовая конструкция ротора (рис. 3) состоит из станины 9 и стола 2, приводимого во вращение от быстроходного вала 7 с помощью конических шестерни 10 и колеса 6. Межосевой угол передачи составляет 90°.

Станину ротора в большинстве случаев выполняют литой из конструкционных нелегированных сталей. Форма и ее геометрические размеры определяются конструктивными, эксплуатационными, технологическими и эстетическими требованиями. В станине имеются горизонтальная и вертикальная расточки для размещения быстроходного вала и стола ротора.

Стол 2 ротора представляет собой полую стальную отливку с наружным диском, прикрывающим вертикальную расточку станины. В верхней части он имеет квадратное углубление для разъемного вкладыша (втулки) 4. В свою очередь, вкладыши имеют квадратное углубление для зажима 5, переходящее в конус. При бурении во вкладыши вставляют квадратные либо роликовые зажимы ведущей трубы, а при спускоподъемных операциях – клинья, удерживающие колонну труб над ротором. Разъемная конструкция вкладышей и зажимов обеспечивает их установку в ротор в тех случаях, когда его отверстие занято трубой. Втулки и зажимы удерживаются в роторе с помощью поворотных защелок. Между зажимом и ведущей трубой возникает трение скольжения, вызывающее изнашивание поверхностей их контакта. При использовании роликовых зажимов ведущая труба перекатывается по роликам, установленным на подшипниках качения, и благодаря этому ее износ снижается.

Стол ротора с напрессованным коническим колесом устанавливают в вертикальной расточке станины на основной 3 и вспомогательной 12 опорах. В качестве опор используют упорно-радиальные шариковые подшипники, которые вследствие зеркального расположения и осевой затяжки способны воспринимать двусторонние осевые нагрузки.

На основную опору действуют собственный вес стола ротора и колонны труб, удерживаемый им при спускоподъемных операциях. В процессе бурения скважины бурильная колонна подвешивается к вертлюгу, и на основную опору действуют собственный вес стола и силы трения, возникающие в результате скольжения ведущей трубы относительно зажимов 5 ротора.

Рис. 3. Буровой ротор УР-560

Подшипники и стол ротора вращаются при роторном бурении и остаются в основном неподвижными при спускоподъемных операциях и бурении забойными двигателями, если не учитывать их вращения при периодическом проворачивании бурильной колонны.

Быстроходный вал с конической шестерней, закрепленной шпонкой, монтируют в стакане 8 и в собранном виде устанавливают в горизонтальную расточку станины. Стакан предохраняет станину от вмятин, образующихся при установке подшипников и их проворачивании под нагрузкой. Консольное расположение шестерни на быстроходном валу удобно для компоновки и сборки ротора. Однако при этом возрастают требования к жесткости вала, так как вследствие его деформации нарушается равномерное распределение контактных давлений в зацеплении шестерни и колеса, что приводит к снижению их долговечности.

С этих позиций шестерню лучше располагать между двумя опорами. Однако, учитывая удобство монтажа и ремонта, быстроходные валы во всех конструкциях роторов изготовляют с консольным расположением шестерни. При этом снижается изгибающий момент, так как шестерня максимально приближена к опоре вала. На наружном конце быстроходного вала установлена цепная звездочка 14 либо карданная муфта. Для безопасности и удобства обслуживания ротор закрывают крышкой 1.

При бурении с использованием забойных двигателей стол ротора стопорится и благодаря этому предотвращается вращение бурильной колонны под действием реактивного крутящего момента. Стопорение осуществляется фиксатором, который входит в радиальные пазы диска стола ротора.

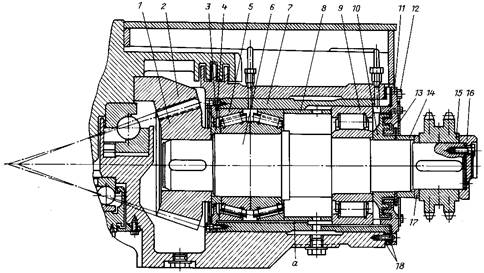

В роторе, изображенном на рис. 4, на быстроходном валу установлено колесо 14 с пазами для зацепления со стопором 13, передвигающимся в направляющих втулках станины посредством рукоятки 11. Последняя соединяется с валиком 12, имеющим шестеренку, которая входит в зацепление с зубьями стопора. Шестеренка удерживает стопор от вращения, а рукоятка 11 фиксирует его крайние положения. Благодаря установке стопорного устройства на быстроходном валу крутящий момент, действующий на стопорное устройство, уменьшается. Однако коническая передача и подшипники ротора воспринимают действие реактивного момента, что приводит к снижению срока их службы.

Подшипники быстроходного вала смазывают жидким маслом, заправляемым в стакан через заливные отверстия. Уровень масла при заправке и эксплуатации контролируют с помощью жезлового маслоуказателя 7. Для предотвращения вытекания масла наружная торцовая крышка стакана снабжена гребенчатым лабиринтным уплотнением. Внутренний торец стакана имеет крышку с отражательным диском, предохраняющим масло от загрязнения промывочным раствором и продуктами изнашивания, попадающими в смежную масляную ванну, которую используют для смазывания конической передачи и подшипников стола ротора.

Рис. 4. Буровой ротор УР-760

Рис. 5. Быстроходный вал ротора в сборе

В роторе, представленном на рис. 4, применяют циркуляционную систему смазывания подшипников и зубчатой пары с помощью плунжерного насоса 16, приводимого от эксцентричной втулки 15 на быстроходном валу 9. Насос забирает масло из маслоотстойника А в станине ротора и по трубкам 5 через кран 17 подает его на верхний подшипник 4. Часть масла стекает на зубчатый венец и смазывает зубчатую пару, а другая часть проходит по каналам и поступает на нижний подшипник 10, с которого стекает в масляную ванну.

В роторе УР-760 используют стол сборной конструкции, состоящий из полой втулки 1, соединяемой с диском 3 болтами 2 с потайной головкой. Взамен стакана используют переходные гильзы 6 и 8.

Быстроходный вал 6 (см. рис. 5) монтируют в стакане 7 на спаренных радиально-упорных конических роликоподшипниках 5, расположенных со стороны шестерни 1, и на радиальном роликовом подшипнике 9, установленном на противоположном конце вала. Зеркальное расположение конических подшипников обеспечивает точную двустороннюю фиксацию вала, необходимую для надежной и бесшумной работы передачи. Роликовый подшипник – плавающий, он обеспечивает осевое перемещение вала при тепловой деформации.

В фиксирующей опоре внутренние кольца подшипников закреплены между заплечиком вала и маслоразбрызгивающим кольцом 4, которое упирается в торец шестерни. Наружные кольца подшипников 5 и 9 закреплены между внутренним 3 и наружным 11 фланцами стакана с помощью металлических прокладок и дистанционной втулки 8. Внутреннее кольцо роликового подшипника крепится между заплечиком вала и кольцом 10, затянутым торцовым фланцем 16 через промежуточные детали 13–15 и дистанционное кольцо 17.

Осевые зазоры подшипников регулируются дистанционным втулками 8, 14 и с помощью набора металлических прокладок 18, установленных между стаканом и его фланцами. Осевой зазор подшипников, контролируемый по осевому смещению вала относительно стакана, должен быть в пределах, устраняющих защемление и обеспечивающих равномерное распределение нагрузки между роликами.

Надежная и бесшумная работа конической пары обеспечивается при правильном контакте зубьев, достигаемом совмещением вершин начальных конусов колеса 2 и шестерни 1. Зацепление регулируют путем изменения осевого положения шестерни с помощью металлических прокладок 18, выполненных в виде полуколец с прорезями для болтов. Благодаря этому прокладки устанавливают без разработки уплотняемых деталей путем незначительного отвинчивания болтов 12, достаточного для прохода прокладок. Правильность регулировки зацепления обычно контролируют по пятну контакта зубьев. При сборке роторов пользуются менее точным, но более простым способом контроля – по плавности вращения стола ротора при проворачивании быстроходного вала усилием рук рабочего.

Роликовый зажим (рис. 6) состоит из корпуса 2 и откидной скобы 3.

Устройство роторов

4) проворачивания инструмента при ловильных работах и других осложнениях.

Роторы являются одним из основных механизмов буровой установки. Они различаются по:

· диаметру проходного отверстия,

· допускаемой статический нагрузке.

Привод ротора осуществляется посредством цепных, карданных и зубчатых передач:

· от буровой лебедки,

· коробки перемены передач

В зависимости от привода роторы имеют:

и непрерывное изменение скоростей и моментов вращения.

Для восприятия реактивного крутящего момента они снабжаются стопорными устройствами, установленными на быстроходном валу либо столе ротора.

Подвижные детали смазываются разбрызгиванием и принудительным способом.

Поставляются роторы в двух исполнениях — с пневматическим клиновым захватом ПКР для удержания труб и без ПКР.

По конструктивной схеме они представляют собой угловой редуктор с конической зубчатой передачей, установленный внутри станины, поддон которой заполняется маслом. В настоящее время используются роторы, выполненные по двум схемам (рис. 6, а, б).

Рис. 6. Схемы роторов

1— стол ротора; 2, 7 —опоры вспомогательная и главная; 3 — передача коническая зубчатая; 4 — вал быстроходный; 5 — звездочка; 6 – станина

Конструкции таких роторов приведены на рис. 7.

Рис. 7. Конструкции роторов с различным расположением вспомогательной опоры стола:

а — под зубчатым колесом; б — над зубчатым колесом; 1 — станина; 2 — крышка; 3 — стол ротора; 4, 9 — опоры главная и вспомогательная; 5 — вкладыши; 6 — зажим; 7 —вал быстроходный; 8 — втулка; 10 — насос смазочный; 11 — стопор

Стол ротора устанавливается на 2-х опорах – главной и вспомогательной.

Главная опоравоспринимает:

1) динамические нагрузки:

- радиальную от передаваемого крутящего момента,

- осевуюот трения ведущей трубы о вкладыши ротора;

2) статическую осевую нагрузку от веса колонны труб при её установке на стол ротора.

Вспомогательная опора воспринимает:

1) радиальные нагрузки от зубчатой передачи,

2) осевые удары вверхот долота при бурении или от замков труб при подъёме бур. колонны.

Ведущий горизонтальный вал с конической малой шестерней вращается в двух подшипниках.

Ближний к шестерне испытывает радиальные и осевые нагрузки от конической передачи и фиксирует вал от осевых смещений.

Дальний – только радиальные нагрузки.

В роторах небольшой мощности трущиеся детали смазываются разбрызгиванием масла, при больших мощностях применяют принудительную смазкушестерённым насосом.

Для облегчения СПО роторы поставляются по заказу с пневматическими клиновыми раскрепителями (ПКР). Конструкция их показана на рис.8. При бурении клинья убираются, и на их место устанавливается зажим ведущей трубы. Рычаги, встроенные в стол ротора, поднимающие и опускающие клинья во время СПО, при бурении вращаются вместе с ротором, а пневмоцилиндр с рычагами, закреплёнными на станине – неподвижны. Во время СПО бурильная труба при установке на ротор охватывается 3-мя или 4-мя клиньями с укреплёнными на них плашками, имеющими зубья, и производится её отвинчивание или свинчивание.

Монтаж и эксплуатация роторов

Надежная работа ротора во многом зависит от правильности его монтажа и эксплуатации. Обычно ротор устанавливают в пазах вышечного основания. Горизонтальность стола следует выверять по уровню. Центр проходного отверстия должен строго совпадать с геометрической осью скважины.

При монтаже ротора с приводом от лебедки цепной передачи необходимо обращать внимание на то, чтобы ведущее колесо на валу лебедки и ведомое цепное колесо на ведущем валу ротора находились в одной плоскости без перекоса. Параллельное смещение допустимо не более чем 0,5мм на 1м длины межцентрового расстояния.

Расстояние от выходного фланца превентора или обсадной колонны до нижнего торца втулки стола ротора должно быть не менее 600 мм. При монтаже ротора необходимо проверить наличие и качество смазки в его корпусе. Затем следует вручную провернуть стол ротора на несколько оборотов. Стол должен проворачиваться усилием одного рабочего: если стол свободно вращается (без заеданий), то его надо проверить на холостое вращение от силового привода в течение 15—20 мин, наблюдая за плавностью работы и температурой.

Первые 2—3 дня эксплуатации нового ротора необходимо особенно тщательно следить за температурой и уровнем смазки. Качество смазки надо проверять в течение всего времени эксплуатации ротора. Повышение температуры корпуса ротора выше 80°С недопустимо.

Менять масло и промывать ротор следует в соответствии с заводской инструкцией. Если в масляной ванне будет обнаружен раствор или грязь, то корпус ротора должен быть опорожнен и промыт, после чего может быть восстановлена работа.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Уход за ротором в процессе эксплуатации заключается в следующем:

- систематическая обмывка ротора снаружи и удаление раствора и грязи;

- проверка состояния стопорного механизма;

- осмотр вкладышей и зажимов ведущей трубы (защелки должны свободно перемещаться от усилия руки);

- проверка легкости вращения стола;

- репление болтов и подтяжка гаек;

- смазка цепи трансмиссии и проверка состояния ограждения;

- проверка уровня и качества масла в картере.

При монтаже и демонтаже ротора необходимо соблюдать предосторожности: поднимать и перемещать ротор надо в горизонтальном положении, захватывая его в трех точках за рамы корпуса, во избежание переворачивания, что может привести к травмированию рабочих.

Зубчатая передача и опоры ротора смазываются из общей ванны или масляным насосом под давлением. Масло в картер заливают через отверстие, закрываемое пробкой. В пробку вставляют щуп, с помощью которого определяют уровень масла в ванне. В некоторых конструкциях роторов подшипники ведущего вала смазывают из другой ванны или консистентной смазкой. Менять масло и пополнять ванну необходимо в соответствии с заводской инструкцией. Карта смазки ротора приведена в таблице 2.

| Период смазки | |||

| Место смазки | Указание по смазке | ||

| лето | зима | ||

| Зубчатая коническая передача, главная и вспомогательная опоры | Масло индустриальное 50, И-50А (ГОСТ 20799—75) | Масло индустриальное 12, И-12А (ГОСТ 20799—75) | В ванну заливают масло в соответствии с инструк- инструкцией. Пополнение ванны по мере надобности. Контроль уровня шупом еже- шупом ежедневно. Смена масла не реже одного раза в 2 мес |

| Картер приводного вала Вспомогательная опора и подшипники приводного вала | То же | То же | |

| Смазка универсальная средне плавкая УС-3 (ГОСТ 1033—79) | Пополнение по 0,5 л 1 раз в неделю |

Таблица 2 - Карта смазки ротора

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

При роторном бурении с низкими частотами вращения успешно используются долота со стойкими герметизированными опорами. Благодаря высокому крутящему моменту передается достаточно большая нагрузка на долото и бурение ведется объемной области разрушения пород. В результате уменьшается скорость изнашивания опор и зубьев, достигается большая проходка на долото, иногда существенно превышающая проходку на долото при турбинном бурении.

Однако снижение частоты вращение и при бурении неглубокозалегающих пород невысокой пластичности и абразивности обусловливает краткое снижение механической скорости проходки по сравнению с высокооборотным бурением забойными двигателями. При проводке скважин относительно больших диаметров на малые и средние глубины это приводит к более низким коммерческим скоростям бурения по сравнению с турбинным способом.

Роторное бурение с низкими частотами вращения (20-80 об/мин) и большими крутящими моментами (150-500 кН м) обеспечивает возможность эффективного разрушения почти всех типов горных пород осадочной толщи при применении различных ( в том числе требующих больших удельных моментов) лопастных и алмазных долот с большим скольжением. Эти преимущества, а также создание низкооборотных долот с герметизированными опорами, дающих большую проводку, высокопрочных бурильных и утяжеленных труб с новыми типами резьб, прочных и долговечных вертлюгов обусловили более широкое применение роторного бурения в последние годы.

Основной объем проходки глубоких скважин в мире в настоящее время приходится на роторный способ. Только в США бурится свыше 50 млн м в год с довольно высокими показателями.

В нашей стране роторным способом бурят, как правило, только нижние интервалы вертикальных скважин, не требующие использования отклонителей.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Баграмов Р. А. Буровые машины и комплексы: Учебник для вузов.- М.: Недра, 1988.- 501 с. : ил.

2. Вадецкий Ю. В. Бурение нефтяных и газовых скважин: Учебник для нач.проф.образования / Юрий Вячеславовичь Вадецкий. – М.: издательский центр “Академия”, 2003.- 352с.

3. Ильский А.Л., Шмидт А.П. Буровые машины и механизмы: Учебник для вузов.- М.: Недра, 1989.

4. Технология бурения нефтяных скважин и газовых скважин: Учебник для вузов/ А.Н.Попов, А.И. Спивак, Т.О. Акбулатов и др.; Под общей ред.А.И. Спивака. – 2-е изд., испр. и доп. – М.: ООО”Недра-Бизнесцентр”, 2004.- 509с.:ил.

Читайте также: