Портальный стол с чпу

Обновлено: 16.05.2024

Существует множество причин, по которым разработать и создать ЧПУ станок своими руками, однако успех вовсе не гарантирован, если подойти к вопросу недостаточно ответственно.

Принципы проектирования портальных станков достаточно бесхитростны, однако на самом деле, конечно же, существует множество подводных камней и неочевидных на первый взгляд нюансов, которые могут разом лишить Вас энтузиазма. Данное руководство призвано вооружить вас минимумом необходимых знаний перед тем, чтобы Вы могли сэкономить ваши время и деньги. Описываемые вещи в основном относятся к ЧПУ-роутерам хоббийного класса, однако подавляющее большинство информации справедливо и для любых других систем линейного перемещения с числовым программным управлением. Изложенные принципы позволят применить их впоследствии, скажем, при проектировании плазмореза, лазерного станка или даже покрасочного робота. Однако, здесь изложены именно принципы, и нет конкретных рецептов - придется вырабатывать их самим В конце концов, это же Ваш станок.

Этап 1. Выбираем характеристики станка

Перед началом постройки необходимо прежде всего определиться с тем, что же вы хотите получить в конце концов. Для начала вам стоит ознакомиться с обзором конструктивных частей портальных станков с ЧПУ и их видами, а затем попробовать определить необходимые технические характеристики вашего будущего станка. Постановка задачи - это существенный этап, и ему посвящена отдельная статья.

Этап 2. Тип компоновки

Все настольные станки с ЧПУ, исходя из компоновки, можно условно поделить на 2 класса:

- Станки с подвижным порталом

- Станки с подвижным рабочим столом

Станки с подвижным рабочим столом

Станки этого типа составляют заметное меньшинство в семействе роутеров с ЧПУ - причиной является в основном то, что рабочее поле у таких станков существенно меньше, чем у такого же размеров станка с подвижным порталом. Однако, станки с подвижным столом имеют ряд собственных преимуществ. Станки с подвижным столом обычно малоформатные - небольшой размер станка позволяет получить от преимуществ такой компоновки максимальную отдачу.

Первое преимущество заключается в том, что на таком станке намного проще сделать тяжелый и жесткий портал, который сможет принять на себя гораздо большую нагрузку фрезерования и тяжелый шпиндель - неподвижный портал может быть сколь угодно тяжелым, и вам не надо заботиться о том, как его потом перемещать, тогда как при подвижном портале Вам постоянно надо держать в уме вес портала, чтобы соотносить его с мощностью двигателей, нагрузочной способностью направляющих во избежание их прогиба, и как следствие - потери точности.

Конструкция осей Y и X при этом мало зависит от того, движется ли портал или рабочий стол.

Отсюда вывод - компоновка с подвижным столом подойдет тогда, когда нужен небольшой станок, с малым рабочим полем и жестким порталом

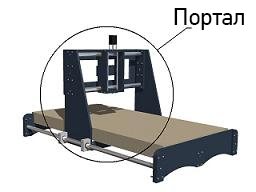

Подвижный портал

Станки с подвижным порталом - это подавляющее большинство всех ЧПУ роутеров. По сути станок ничем не отличается от предыдущего варианта, кроме того, что по оси Ч перемещается не стол, а сам портал целиком. Такая структура снимает ограничения на размер, и теортетически станок может быть любого размера. Однако, все усложняется тем, что зачастую весьма непросто спроектировать такой портал, который с одной стороны, был бы достаточно легким для перемещения с заданными ускорениями, а с другой - был бы достаточно жестким, чтобы не поддаваться под нагрузками. Однако, подвижный портал - более гибкое и универсальное решение, поэтому если вы строите станок с полем обработки больше, чем формат А4, скорее всего Вам лучше выбрать структуру с подвижным порталом.

Этап 3. Размер рабочего поля

Рабочее поле - пространство, заключенное между крайними положениями режущего инструмента по всем трем осям. Размер рабочего поля - крайне важно, определив его единожды, вы не сможете изменить его потом, разве что построив новый станок.

Естественно, каждый станкостроитель хочет сделать станок с рабочим полем как можно большим. Однако, ограничения не заставят себя долго ждать - и первыми напомнят о себе масса и жесткость станка. Для удержания их в нужных пределах вам потребуются средства - расходы на направляющие и передачи, словом, весь бюджет растет в геометрической прогрессии вместе с размером поля. Поэтому для начала надо определиться с максимальным размером заготовок, которые будут обрабатываться на этом станке. Затем стоит оценить примерно, какие линейные направляющие вы сможете себе позволить с изначальным бюджетом, и провести повторную проверку - смогут ли эти направляющие обеспечивать необходимую точность и жесткость(если они являются частью несущей конструкции, как валы) - возможно, по результатам второй проверки вам придется уменьшить рабочее поле станка. Проверку вы можете выполнить, смоделировав нагрузку в САПР типа Solidworks, КОМПАС, Autodesk Inventor и т.п. При составлении динамической модели для просчета обязательно надо учитывать вид и свойства материалов, которые будут обрабатываться.

Этап 4. Размер станка с ЧПУ

Конечно, чем станок больше, тем больше он предоставляет возможностей, однако, всегда есть сдерживающий фактор - место в мастерской. Оно, к сожалению, ограничено. Поэтому, если у вас нет запасных гектар производственных площадей, Вам стоит уделить некоторое внимание компоновке станка, чтобы его общие размеры в трех измерениях были минимальны, а размер рабочего поля при этом - максимальным. Недостижимым идеалом является случай, когда рабочее поле равно размеру станка.

Этап 5. Точность

Мы уже упоминали их в начале, при выборе характеристик станка. Однако, их важность настолько велика, что мы повторим здесь основные моменты. Точность, наряду с повторяемостью - ключевая характеристика станка с ЧПУ. Важно различать эти два понятия - повторяемость показывает, насколько сильно ошибка размера плавает относительно среднего значения, тогда как точность показывает, насколько размер плавает относительно заданного значения. Точность и повторяемость часто упоминаются без указания, к чему они относятся - к координатам осей после позиционирования или к размерам обработанных деталей. Здесь и далее мы всегда будем иметь виду второе.

Точность станка с ЧПУ - тема настолько обширная, что невозможно о ней рассказать даже вкратце в рамках данного руководства. Скажем только, что ориентироваться стоит на точность в 0.1-0.2 мм для станка с полем около 0.5-1 кв. м: меньшие значения(0.05 мм и меньше) обычно удел станков профессиональных и получить такие значения без значительного опыта невозможно. Также, надо учитывать, что с ростом рабочего поля точность падает, и если есть необходимость увеличить рабочее поле, Вам придется смириться либо с падением точности обработки, либо с резким увеличением бюджета.

Этап 6. Из чего делать станок с ЧПУ

Портальный станок с ЧПУ может быть сделан из огромного спектра материалов. Несмотря на то, что промышленные станки делаются из стали и чугуна, существуют самодельные станки из оргстекла, алюминия, фанеры, полимерных материалов. Материал станины определяется 4 факторами - материалами, которые будут обрабатываться, бюджетом, доступными материалами для постройки и доступными вам средствами обработки. Влияние первого фактора вполне естественно - некоторые материалы, такие как камень, сталь, цветные металлы - требуют особой жесткости станины, и делать для них станок из фанеры или пластика не очень хорошая идея, и стоит рассмотреть чугун или полимергранит. Остальные три фактора всегда связаны, и тут тоже нет сложностй: не каждому доступен шлифовальный станок для выравнивания стальной станины под направляющие, не всегда есть возможность заказать фрезерованные детали станины из Д16Т, а заливка полимергранитом может оказаться дороже, если у вас под боком литейных цех, где вам отольют чугунную станину. На самом деле, нет каких-то универсальных рекомендаций по выбору материала, исходить надо из реальных возможностей. Немало станков из оргстекла показывают лучшую точность, чем станки из алюминия, сделанные без должного навыка и кое-как отфрезерованных деталей, потому что в процессе постройки не удалось найти нормальный фрезерный станок. Перед началом постройки составьте список доступных материалов и средств обработки, и проверьте, достаточно ли их для выполнения всех операций при производстве деталей для станка. Не беритесь за работу, прежде чем дважды не проверите этот список - одна изготовленная "на коленке" деталь, которая должна быть изготовлена на заводском оборудовании, может свести качество вашего станка к нулю. Возможно, придется сделать сперва станок попроще, чтобы потом на нем изготовить детали для будущего, улучшенного, станка.

Этап 7. Бюджет - сколько стоит сделать станок с ЧПУ своими руками?

Неоднократно уже упомянутый фактор. При постройке станка для собственных нужд он зачастую же и основной. Смету расходов надо постараться составить заранее, не оставляя белых пятен ни на что - ни на материалы, ни на обработку на стороне. И всегда прибавляйте 30-60% сверху - непредвиденные расходы будут всегда.

Большой портальный фрезерный станок с ЧПУ своими руками

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ. У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры). Округлив эти размеры пришли к таким значениям: 2,5х1,5 метра, рабочее пространство определенно, за исключением высоты подъёма инструмента, это значение выбрали из соображения возможности установки тисков и предположили что заготовок толще 200мм у нас не будет. Так же учли тот момент, если потребуется обработать торец какой либо листовой детали длиной более 200мм, для этого инструмент выезжает за габариты основания станка, а сама деталь/заготовка крепится к торцевой стороне основания, тем самым может происходить обработка торца детали.

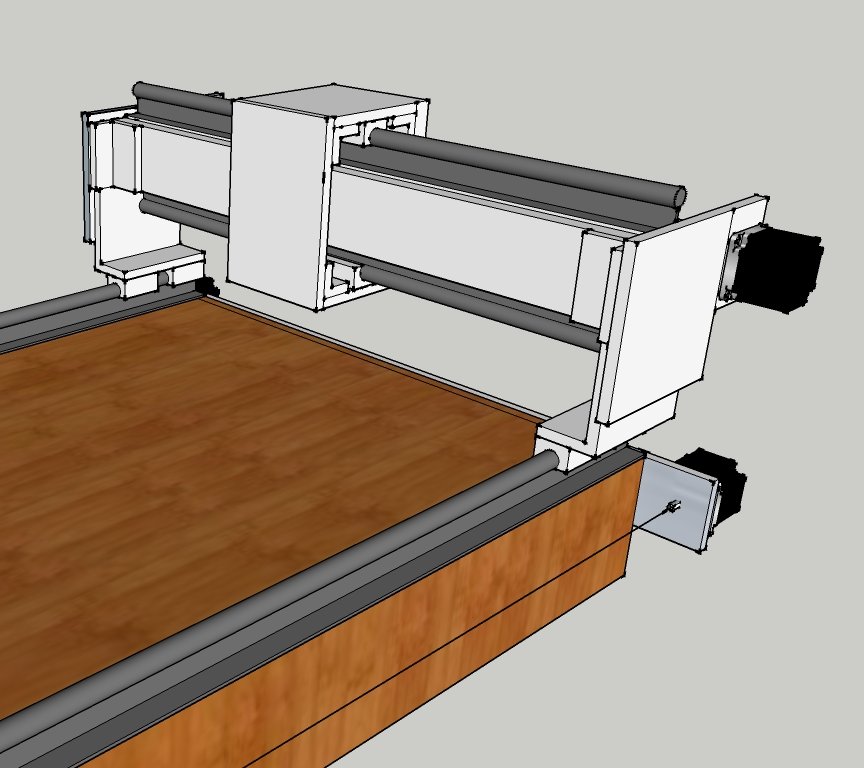

Конструкция станка представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться. Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась…

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach3. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach3, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Технические характеристики:

Рабочее пространство, мм: 2700х1670х200;

Скорость перемещения осей, мм/мин: 3000;

Мощность шпинделя, кВт: 2,2;

Габариты, мм: 2800х2070х1570;

Вес, кг: 1430.

Список деталей:

Профильная труба 80х80 мм.

Полоса металлическая 10х80мм.

ШВП TBI 2510, 9 метров.

ШВП гайки TBI 2510, 4 шт.

Профильные направляющие HIWIN каретка HGH25-CA, 12 шт.

Рельс HGH25, 10 метров.

Шаговые двигатели:

NEMA34-8801: 3 шт.

NEMA 23_2430: 1шт.

Шкив BLA-25-5M-15-A-N14: 4 шт.

Шкив BLA-40-T5-20-A-N 19: 2 шт.

Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт.

Драйвер шагового двигателя DM542: 4шт. (Китай)

Импульсный источник питания 48В, 8А: 2шт. (Китай)

Частотный преобразователь на 2,2 кВт. (Китай)

Шпиндель на 2,2 кВт. (Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

Опыт работы на станке: В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

Вывод, мнение о проделанной работе: Работа проделана не малая, мы в итоге изрядно приустали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась +- 0,05мм. Точность обработки более габаритных деталей не замеряли.

Что дальше…: По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

В случае продажи станка с его ценником все не понятно. Так как по себестоимости продавать откровенно жалко, а адекватная цена в голову пока не приходит.

На этом я пожалуй закончу свой рассказ. Если что-то я не осветил, то пишите мне, и я постараюсь дополнить текст. А в остальном многое показано в видео про изготовления станка на моем YouTube канале.

Конструкция портала и вертикальной оси Z гравировально-фрезерного станка с ЧПУ

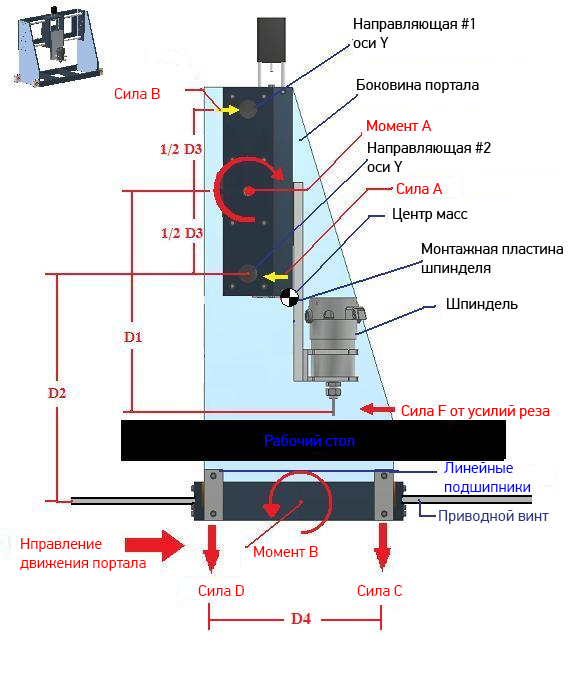

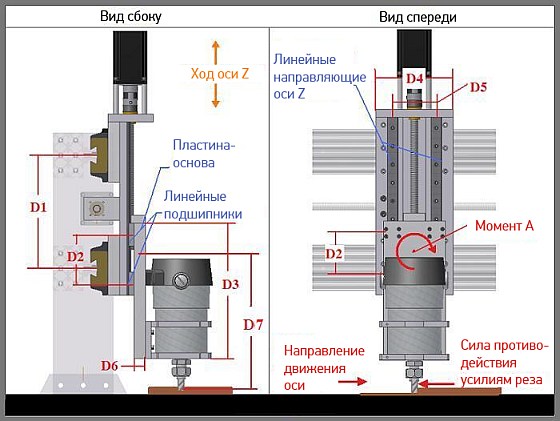

После рассмотрения вариантов конструкции длинной оси - X - можно перейти к рассмотрению оси Y. Ось Y в виде портала - наиболее популярное решение в сообществе хоббийных станкостроителей, и неспроста. Это простое и вполне рабочее, хорошо себя зарекомендовавшее, решение. Однако, и в нем есть подводные камни и моменты, которые надо уяснить перед проектированием. Для портала крайне важна устойчивость и правильный баланс - это снизит износ направляющих и передач, снизит прогиб балки под нагрузкой, уменьшит вероятность подклинивания при перемещении. Для определения правильной компоновки посмотрим на силы, приложенные к порталу во время работы станка.

- D1 - расстояние от области резания до цента расстояния между направляющими балки портала

- D2 - расстояние между приводным винтом оси X до нижней направляющей балки

- D3 - расстояние между направляющими оси Y

- D4 - расстояние между линейными подшипниками оси X

- уменьшить силу A.

- уменьшить плечо D3

Задача - сделать силы D и C сделать как можно более равными. Эти силы складываются из пары сил момента B и веса портала. Для правильного распределения веса надо рассчитать центр масс портала и разместить его точно между линейными подшипниками. Именно этим объясняется распространенная зигзагообразная конструкция боковин портала - это сделано для того, чтобы сместить направляющие назад и приблизить тяжелый шпиндель к подшипникам оси X.

- Старайтесь минимизировать расстояние от приводного винта/рельсов оси X до направляющих оси Y - т.е. минимизируйте D2.

- Снижайте по возможности вылет шпинделя относительно балки, минимизируйте расстояние D1 от области реза до направляющих. Оптимальным ходом по Z обычно считается 80-150 мм.

- Снижайте по возможности высоту всего портала - высокий портал склонен к резонансу.

- Рассчитывайте заранее центр масс всего портала, включая шпиндель и разрабатывайте стойки портала таким образом, чтобы центр масс располагался точно между каретками направляющих оси X и как можно ближе к ходовому винту оси X.

- Разносите направляющие балки портала подальше - максимизируйте D3 для снижения момента, приложенного к балке.

Следующим шагом является выбор структуры наиболее важной части станка - оси Z. Ниже приведены 2 примера конструктивного исполнения.

Как было уже упомянуто, при строительстве станка с ЧПУ необходимо учитывать силы, возникающие при работе. И первым шагом на этом пути является отчетливое понимание природа, величины и направления этих сил. Рассмотрим схему ниже:

- D1 = расстояние между направляющими оси Y

- D2 = расстояние вдоль направляющих между линейными подшипниками оси Z

- D3 = длина подвижной платформы(базовой пластины), на которую собственно монтируется шпиндель

- D4 = ширина всей конструкции

- D5 = расстояние между направляющими оси Z

- D6 = толщина базовой пластины

- D7 = вертикальное расстояние от точки приложение сил реза до середины между каретками по оси Z

Посмотрим на вид спереди и отметим, что все конструкция перемещается вправо по направляющим оси Y. Базовая пластина выдвинута максимально вниз, фреза заглублена в материал и и при фрезеровке возникает сила противодействия F, направленная, естественно, противоположно направлению движения. Величина этой силы зависит от оборотов шпинделя, числа заходов фрезы, скорости подачи, материала, остроты фрезы и т.п.(напоминаем, что некоторые предварительные расчеты того, какие материалы будут фрезероваться, а значит, и оценка сил реза, должна быть сделана перед началом проектирования станка). Как влияет данная сила на ось Z? Будучи приложена на расстоянии от места, где закреплена базовая пластина, эта сила создает крутящий момент А = D7 * F. Момент, приложенный к базовой пластине, через линейные подшипники оси Z передается в виде пар поперечных сил на направляющие. Силы, преобразованная из момента, обратно пропорциональная расстоянию между точками приложения - следовательно, для снижения усилий, изгибающих направляющие, необходимо увеличивать расстояния D5 и D2.

Расстояние D2 также участвует в случае фрезерования вдоль оси X - при этом возникает аналогичная картина, только возникающий момент приложен на заметно большем рычаге. Этот момент старается провернуть шпиндель и базовую пластину, а возникающие силы перпендикулярны плоскости пластины. При этом момент равен силе реза F, умноженной на расстояние от точки реза до первой каретки - т.е. чем больше D2, тем меньше момент(при неизменной длине оси Z).

Отсюда следует правило: при прочих равных надо стараться обязательно разнести каретки оси Z подальше друг от друга, особенно по вертикали - это значительно увеличит жесткость. Возьмите за правило никогда не делать расстояние D2 меньше 1/2 длины базовой пластины. Также убедитесь, что толщина платформы D6 достаточна, чтобы обеспечить желаемую жесткость - для этого необходимо рассчитать максимальные рабочие усилия на фрезе и смоделировать прогиб пластины в САПР.

Портальные станки в России

ООО"Станлайн"

ООО "Мегаопт-торг"

Портальный стол с чпу

Задать вопрос

Товар месяца

Портальные фрезерные станки. Часть 1

В современном промышленном производстве часто находят применение станки фрезерной группы где обработка производится вращающейся фрезой, расположенной как, правило, на вертикальной подвижной оси станка, для обработки массивных и габаритных заготовок. А иногда такие решения являются единственно правильными. Нужно отметить, что современная классификация промышленного оборудования, заметно отличается от той, которую нам представляла советская школа станкостроения. Кроме того, время не стоит на месте, технологии развиваются, методы обработки материалов меняются, а также, подходы к решению тех или иных технологических задач. Таким образом на рынке появляются новые виды оборудования, с совершенно иными подчас параметрами и требованиями.

Портальные станки фрезерной группы для обработки тяжелых деталей, условно можно разбить на два основных типа; это станки с подвижным столом, на котором размещается заготовка, а на поперечной траверсе располагается одна или две фрезерные группы. Иногда на одной или сразу на двух вертикальных колоннах станка располагают ещё дополнительные фрезерные группы для бокового фрезерования и одновременной обработки деталей со всех сторон. В советской классификации станков такие машины назывались – продольно-фрезерными станками.

Другой тип машин данной группы – станки с неподвижным столом и подвижным порталом, который перемещается вдоль рабочего стола, с размещённой на нем заготовкой по специальным путям для его перемещения. Такой тип станков применяется для особо тяжелых или массивных заготовок, для негабаритных заготовок, которые выходят за пределы станка и которые перемещать на столе после закрепления нежелательно. Ингода такие станки оснащаются поперечной траверсой, которая перемещается по путям установленных на бетонных (или других) основаниях по обеим сторонам станка для придания большей жесткости несущей конструкции станка и для устранения всевозможных вибраций и ударных нагрузок, возникающих в процессе обработки. Именно такие станки и правильно было бы называть портальными станками.

Третий тип портальных станков – станки с перемещаемой вдоль оси X траверсой, которая перемещается по направляющим, расположенным на специальном повышении с боковых сторон станка (Bridge type). Такие станки являются разновидностью портальных станков с подвижным порталом (Gantry type).

Кроме того, могут быт различные комбинации этих типов станков, а также их разновидности с применением различного навесного оборудования, такого как шлифовальный узел или суппорт для строжки и т д. Большие шлифовальные станки строятся примерно по такому же принципу.

Для большей ясности сведений, остановимся на основных типах станков портальной группы и особенностях их конструкции:

- Станки с подвижным столом и фиксированным порталом (Planomiller or bed type);

- Станки с неподвижным столом и подвижным порталом (Gantry type);

- Станки с подвижной траверсой (Bridge type).

Каждая из разновидностей станков этой группы имеет ряд своих конструктивных особенностей и отличительных признаков при эксплуатации, о которых мы расскажем в сравнении.

Часть 1. Станки с подвижным столом (Planomiller or bed type).

Такие станки как правило собираются на едином общем неподвижном основании (станине) которая является базой для размещения всех прочих частей, таких как направляющие стола, вертикальные колонны (которая может быть выполнена как единая монолитная часть), а также поперечины или траверсы, которая вертикально перемещается по колоннам и фиксируется в определенном положении для придания рабочей зоне станка определенной конфигурации.

Вертикальные колонны жестко крепятся к основанию станка. Стол перемещается по направляющим, которые могут быть двух типов: направляющие качения для лучшей динамики станка и направляющие скольжения для увеличенной жесткости станка и улучшенных демпфирующих показателей. Фрезерная группа станка (одна иди две) размещаются на поперечной траверсе, включая суппорт поперечного перемещения, шпиндельную бабку, которая перемещается вертикально по направляющим суппорта, и собственно фрезерный шпиндель станка, который так же может иметь различную конструкцию, включая шпинель-мотор с прямым приводом, или через редуктор, а также традиционный шпиндель с ремённым приводом.

Для осуществления операций глубокого сверления, жесткого резьбонарезания или фрезерования со значительным съёмом материала, шпиндель станка должен предусматривать возможность подачи СОЖ через шпиндель и инструмент, под высоким давлением для своевременного отвода образующейся стружки из зоны обработки.

Основание станины может иметь несколько групп направляющих для перемещения стола, в зависимости от типоразмера станка и для увлечения его грузоподъёмности. Направляющие пути станка могут быть как направляющими качения (linear way), так и направляющими скольжения (box way). В некоторых случаях, направляющие имеют исполнение с гидростатической системой смазки, которая обеспечивает постоянное наличие тонкой масляной пленки между трущимися поверхностями направляющих, что в свою очередь гарантирует отсутствие трения и кроме того, значительно возрастает демпфирующая способность частей станка, то есть способность поглощения вибраций возникающих в результате работы станка.

Станки данного типа, как правило оснащаются защитными ограждениями со всех сторон рабочей зоны, для предохранения оператора от попадания стружки, которая может разлетаться в процессе обработки на значительное расстояние. Специальные защитные окна, сделанные в ограждениях, позволяют удобно следить за процессом обработки.

Станки с подвижным столом достаточно компактны в применении и незначительно выступают за габаритные размеры рабочих узлов. Так же станки с подвижным столом, как правило, не имеют специальных требований по фундаменту и устанавливаются на обычный промышленный пол с помощью специальных выравнивающих башмаков, равномерно распределяющих нагрузки на большую площадь.

Читайте также: