Магнитный стол из неодимовых магнитов своими руками

Обновлено: 03.05.2024

Почти каждый месяц наблюдаю похоронную процессию у себя в офисе. IT-шники несут в утилизацию дохлые винты. И мне подумалось, а почему бы не взять кое-какие органы из этих доноров?

Сразу подумалось за магнитный стол. Нужный мне размер где-то минимум 100х200 (такую деталь уже не зажать в тиски), а лучше бы 150х300 - в оригинальном исполнении стоит чуть более чем мой станок. В общем можно поэкспериментировать и заделать франкенштейна.

Но есть пара вопросов.

- Как бестравматично отделить магнит от металлической державки? Если отрывать, то никилерованый слой повредится, чего не хотелось бы. Там какой-то клей. Пробовать все подряд растворители?

- Правильно ли я понимаю, что сложение силы магинитного поля происходит при соединении разнознаковых полюсов? Ну тоесть, делаем например 4 слоя магнитов, соединяя их сторонами, которые притягиваются?

- Имеет ли смысл наращивать слои, или сложение магнитной силы не прямо пропорциональное? Хотя это можно и самому померять.

Думаю не делать пока никаких механических разъединений магнитной плиты с поверхностью. Просто залью слои эпоксидкой и привинчу во внутрь подходящего алюминиевого коробка. Деталь на таком постоянном магнитном столике, конечно, придется двигать, стирая верхний ровный слой. Но не так уж часто это надо, так что переживет.

Магнитный стол из неодимовых магнитов

После разборки нескольких сотен винчестеров, осталась масса магнитов. Уж куда только их не лепили. Лучшее применение им нашла моя жена. Она крепит ими пленку полиэтиленовую к парникам и в теплице на время заморозков. Просто, удобно, практично. Отделять магниты сложно, клей хороший, нагрев уничтожает магнит. Магнитный столик вещь интересная но не практичная. Ни фрезеровать на нем ни гравировать не получается, стружка налипает, разметки не видно. Использую магниты для крепления инструмента над верстаком. Но у меня и размагничивающая катушка рядом.

nikirk2 писал(а): Источник цитаты Магнитный столик вещь интересная но не практичная. Ни фрезеровать на нем ни гравировать не получается, стружка налипает, разметки не видно.

Нужно пройтись торцевой фрезой по стальной "плиточке" 100х100 мм, чтобы была ровная. Зажать ее нечем: тиски не раскрываются на столько, а переставлять прижимы - сломаешь плоскость. И как обойтись без магнитного столика?

Второй пример. Длинная но тонкая прижимная планка (200х12х4), нуждается в том, чтобы пройтись вдоль нее фрезой и выровнять боковую поверхность. Лепить для нее какую-то зажимную приспособу? А можно было бы просто положить на магнитный столик.

В общем, столик этот, чтобы выравнивать поверхности. Никакой разметки. И стружка разлетается в стороны.

Vladimir52 писал(а): Источник цитаты - Как бестравматично отделить магнит от металлической державки? Если отрывать, то никилерованый слой повредится, чего не хотелось бы. Там какой-то клей. Пробовать все подряд растворители?

Mr. MaxГод назад

Хорошая идея , а как магниты снимали?

Сергей Александрович Год назад

При сгибании стальной пластины магнит отклеивается.

Ответить

но никелированый слой повредится конечно. Нагревать ЕМНИП максимум 80 С можно при большей температуре магниты неодимовые размагничиваются

Vladimir52 писал(а): Источник цитаты - Имеет ли смысл наращивать слои, или сложение магнитной силы не прямо пропорциональное?

если магниты с одинаковой намагниченностью и одинаковой формы (а это только пара магнитов с одного винчестера в лучшем случае) и расположены в "одном слое" т.е. на одинаковом расстоянии до "железки" то да сила вырастет примерно в два раза, если магниты сложить "стопочкой", то сила вырастет меньше чем в 2 раза, т.к. второй магнит расположен дальше чем первый , от примагничиваемой железки

Каждый убежден, что другие ошибаются, когда судят о нем, и что он не ошибается, когда судит о других.

"Стальная полоска услиливает действие магнитов". Что-то странно звучит.

А вообще, можно наверное и отрывать покрытие, только сразу в эпоксидку заливать. Слой-то защищает от коррозии и мехповреждений.

По сложению сил понятно. Надо будет поэкспериментировать, чтобы определиться, имеет ли смысл делать третий-четвертый слой? Может прибавка магнитной силы будет никакая.

Кстати, промерял на отрыв - магнит с винчестера держит до 10 кг. Похоже на тип магнита N52 - самый сильный из нормальнотемпературных.

Надобудет последовательно промерить стопками, четез алюминиевую прокладку, чтобы реальные значения получать для столика. Интересно, какую силу на кв.см развивают несамодельные магнитные столы?

Vladimir52 писал(а): Источник цитаты "Стальная полоска услиливает действие магнитов". Что-то странно звучит.

При условии замыкания магнитного поля по металлу. Разберите старую динамическую головку. Оставьте только магнит и средний металлический "керн". Попробуйте примагнитить большую железку и поднять за магнит. А если тот же магнит оторвать и от керна, то железку поднять не получится. Как то так.

По теме. В винтах магниты интересные. Тож валяются десятка два. Все они разные размером и силы. Вот применить их пока не пришлось. Кроме как отвертку повесить.

Магнитный стол из неодимовых магнитов своими руками

Приветствую Вас друзья!Идея вообщем то не нова,уже существует множество различных конструкций магнитных столов: механические,электрические -разные.Основной их недостаток (для нашей работы)-это громоздкость.Вот его-то я и решил устранить,а тут еще совершенно случайно в руки попали несколько магнитных "таблеток"настолько мощных,что еле отодрал от стального листа.Где они применялись врать не буду не знаю.А вот ,что получилось-судите сами.Столик состоит :подставка из орк.стекла,пластина 4 мм.с тремя врезанными магнитами,прижимная пластина для наждачки 3 мм.Получилась очень удобная вещица.Прижимная пластина наждачку держит намертво,при работе не сползает и не бугрится.Чтобы подставка не скользила на подошву приклеил тонкую резину.

Штука в том, что клинок будет намагничиваться и на нём будут оставаться частицы метала, и с уменьшением зерна нождачки вы будете елозить по клинку всем ранее снятым металлом с этого же клинка. Инфа 100%, сам на этом коне ездил.

Вот-же гадство,а я так радовался. что все получилось.Спасибо за совет,отдам наши девченкам в столовую-кухонники поправлять.

А классная штука, когда под рукой точила нет, можно на нее пластину железа прилепить и поверх в грубую болгаркой спуски ободрать. Пробовал, получалось. Только у меня была промышленно изготовленная стойка с рычажком "включить магнит"/"выключить", как тумблер, только на разворот магнита, что меняло его полярность относительно рабочей поверхности.

Алексей Палыч!Я почему повелся на эту идею? Существует модель гриндера"TW-90" сама по себе очень интересная.В его оснастку входит плоско шлифовальная приспособа на основе подобного магнитного стола.

Сейчас поищу ссылку.Да я особо то и не расстроился, в конце концов некто ведь не пострадал,а повозиться было интересно.

насчет вычистить - это зверски правильно замечено! теоретически - нихт проблем, ставим электромагнит, сама хреновина из магнитомягкого железия. мдя. ну, про габариты изначально было заявлено. но вот засада - немагнитную сталь так не удержишь, а если магнитная - то с вероятностью 98% металлические опилки намагнитятся, и прилипнут повсюду. а магнитная пыль - это ой. жевачка, прилипшая к ботинку - нервно курит в сторонке.

либо нужен отдельный размагничиватель - а то обретались проблемы после плоскошлифовалки - там как раз был магнитный стол. задолбался потом!

Хотел на приспособу для гриндера неодимовые магниты присобачить, даж купил уже, но выяснилась неприятная вещь - при нагревании магнитные свойства теряются безвозвратно.

А тут еще с мет. пылью заморока

Много лет назад,подвернулась мне по случаю,магнитная плита..Во думаю, счастье то какое!,шлифуй на нем клинки,радуйся!!Долго не мог понять,почему зеркало на клинках перестало получаться. Вроде все так-же. наждачки,алмазные пасты по номерам..притиры сделал новые.ровные..Все банально просто.магнитная плита,и эта фактически невидимая металлическая пыль..от которой невозможно избавиться..А далее проблема,нож похлеще магнита притягивает к себе все,что железное..и при травлении ,проявки рисунка.как зебра. Плюнул я на это "счастье"забросил..

На производстве, где используют магнитные плиты всегда стоят размагничиватели.

Можно использовать Эразмагничиватель для кинескопа". Но лучше найти или сделать нормальный.

Можно!Если взять отключающиеся магниты(как на магнитных стойках),очищать столик после каждой операции,и сделать размагничиватель для клинка(из трансформатора-подобные используются для отвёрток в радиоделе-да и мне когда друг делает плоский шлиф постоянно клины размагичивает.Но слишком много промежуточных операций-игра свеч не стоит.

а что если примагнитить сам клинок и по типу шлифовального станка шлифовальной машинкой снимать металл ? Там же размер лент 610 если не ошибаюсь, т.е. как от гриндера, то можно и разными ленточками проходиться.

Для размагничевания помню использавали дросели от светильников люминисцентных.Запитывали их и к изделию.Были и заводские размогничеватели,есть такой ,использовали раньше для очистки от записи аудиокассет и размогничивания(принудительно)кинескопов

не знаю как с мощными магнитами, но от компа с жесткого диска снимаю обыкновенным пластилином. и еще : а перед работой тяжело обернуть магнит плотным полиэтиленом?стружки остаются снаружи.

Сам магнит, как сказал Wolf5862007 , обернуть плотным полиэтиленом, спасает. Чистится магнит то же без особого труда, если есть мощный промышленный пылесос, проверено многолетним опытом работы с этой ситуацией, не до собранные частицы собираются влажным бумажным полотенцем.

Для того ,чтобы снизить намагничевание самого клинка сегодня попробовал еще один способ,на прижимную пластину наклеил лист кожвалона,это такой листовой материал смесь кожи с резиной.На клинок практически не чего не налипает.

магнитная плита. приспособленная к гриндеру решает проблему плоскошлифовального станка на раз и места занимает минимум и все дополнительные телодвижения связанные с очисткой и прочим отходят на второй план по сравнению с её полезностью

Штангель достался мне 30 лет назад уже не в рабочем состоянии, хуже ему уже не будет)).

Когда укладывал магниты тоже подумал что есть какая то хитрость с полярностью,

но до конца не понял этой тайны). Греться там сильно ничего не будет.

Про размагничивание не думал даже, оно как то может мешать ножу?

Пластина не нужна сверху.

Почему сделал именно такой, и такого размера.

Естественно самый простой метод купить. Но мне интереснее сделать самому.

Собрался сначала делать электрический, уже обмотку нашел, хотя самый простой из дросселя делается, потом наткнулся товарищ собрал именно такой стол, понравилось что рабочее решение и никаких проводов.

На днях продолжу работы, покажу что получается на предварительном этапе)).

покупал такой замок . не понравилось. так и лежит лет 10

Ну намагниченный нож будет собирать всю металлическую пыль и мелкие частицы в том числе и от заточки (шлифовки)

Поделитесь рецептом, пожалуйста!

Очень не долго. Во всяком случае у меня все заготовки после плоскошлифа размагничиваются в процессе дальнейшей обработки.

Размеры есть разные, но "болезнь" одна - довольно значительная часть там не рабочая, а место занимает. Никто ведь не говорит, что такой магнит нельзя использовать, просто каждый выбирает что ему лучше.

Уж не помню где, но встречал вариант с укладкой магнитов "в шахматном порядке" в плане полярности. Т.е. соседние магниты повернуты вверх разными полюсами.

А дальше? На самом интересном месте остановились. Кстати магниты можно было брать от старых винчестеров, они там дюже сильные.

Уж не помню где, но встречал вариант с укладкой магнитов "в шахматном порядке" в плане полярности. Т.е. соседние магниты повернуты вверх разными полюсами.

Вот про это я и говорил, но найти не могу схему(((

Originally posted by TRYP:но найти не могу схему

Типа но не то, там была схема с магнитами их полями и объяснения доступным языком почему оно так работает)

Длинных магнитов как на заводском столике ещё по ищи, а с магнитами которые можно достать без пояснения не разобраться.

Тут вопрос стоит не как оторвать, а как поймать момент нагрева. Сож не предусмотрен как и тактильный контакт..

По вопросу укладки магнитов, забейте в поиск "магнитная сборка халбаха", там и картинки будут и объяснения.

Длинных магнитов как на заводском столике ещё по ищи, а с магнитами которые можно достать без пояснения не разобраться.

Ну не обязательно один длинный, можно небольшие в ряд ставить. Посмотрел на "сборку халбаха", собственно так себе работу магнитов и представлял, но тут есть нюанс - на этой сборке всего один ряд и магниты в виде кубиков, а если нужна большая площадь и магниты имеют плоскую форму? У меня два варианта: 1. располагать рядами, в ряду все магниты одним полюсом вверх, получается эдакая имитация полоски. 2. Укладывать в шахматном порядке, т.е. в виде шахматной доски где белым клеткам соответствует один полюс, а черным соответственно другой. Х.з. что лучше и будет ли вообще разница.

Спасибо Вам за ответы.

Не судите строго за вопросы, не каждый сталкивался с плоскошлифом в живую, а уж работали на нем единицы. Так что про нагрев, отрыв и ТД вопросы от теоретиков к практику.

Но я все равно не пойму, почему после ручного гринда деталь греется и ее нужно охлаждать, а после плоскошлифа не надо. Но это уже вопрос риторический.

Она греется, если снимать много.Вы всегда можете охладить деталь даже просто из пульверизатора. Мне же не нужно снимать много, пару десяток с каждой стороны, что бы плоскости сделать параллельными.

Буду дальше делать, все покажу, не будет получаться, переделаю по другому)).

Подкупающе просто)).

Пойдет вообщем любая обмотка без сердечника которую можно подключить к электроэнергии. Жаль нет пистолета).

Неделю развлекался в шлифовку.)

Пока станка не сделал попробовал шлифовать на чем только можно.

По результатам.

Вполне рабочая тема, можно делать любые детали нуждающиеся в ровных параллельных поверхностях с довольно высокой точностью.

Мощный электромагнит из микроволновки

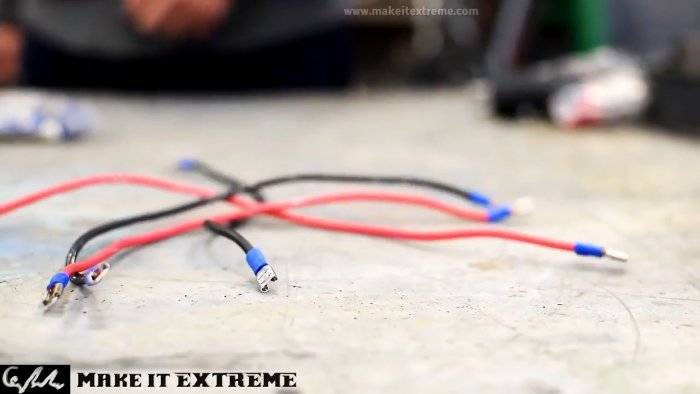

С помощью кран-балки легко перемещать стальные детали по помещению: быстро и без усилий. Вот только чаще всего эти детали имеют абсолютно разную форму, и крепить их обвязкой крайне не удобно, порой даже не возможно. Для этого предлагаем собрать несложный электромагнит из нескольких микроволновок, которые всегда в изобилии валятся на любых свалках.

Понадобится

- Стальной круг толщиной 10 мм минимум и в диаметре 200 мм.

- Стальная полоса шириной 40 мм.

- Эпоксидная смола.

- Рым-болт с гайкой.

- Ну и естественно три микроволновых печи.

Изготовление мощного электромагнита для кран-балки своими руками

Трансформатор состоит «Ш»-образного магнитопровода, приваренного к «I»-образному магнитопроводу.

Болгаркой срезаем швы у каждого трансформатора. «I»-образный магнитопровод нам больше не понадобится.

Снимаем все обмотки. Их обычно три: сетевая на 220 В, низковольтная на 6 В и высоковольтная на 2500 В. Оставляем только сетевую.

Снимать их пришлось все, потому, что сетевая обмотка идет первая, а остальные уже идут за ней и по другому к ним не подобраться.

Запрессовываем обмотку на 220 В обратно. Ставим трансформаторы на круг и проверяем чтобы все они умещались и не выступали.

В стальном круге сверлим два отверстия: одно под провод питания сбоку, второе точно по центру для крепления.

Изготавливаем корпус электромагнита. Из стальной полоски на гибочном станке делаем круг по диаметру основания.

Устанавливаем сердечники трансформаторов с обмотками. Обратите внимание, что сердечники выступают за кольцо корпуса основного электромагнита. О обмотки хорошо скрывается за кольцом.

Пустую область заливаем предварительно разведенной эпоксидной смолой. Для прочности в нее введен наполнитель - сухой цемент.

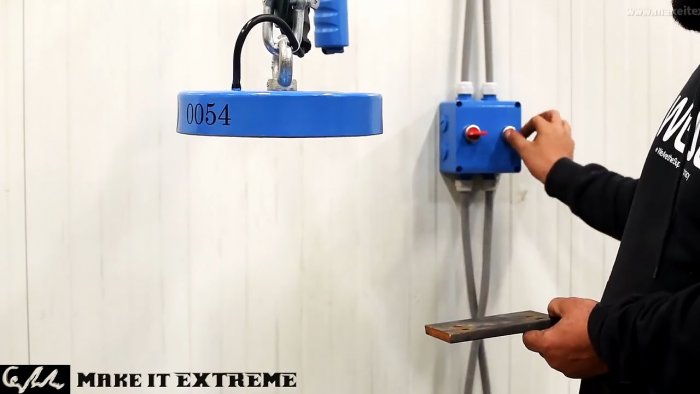

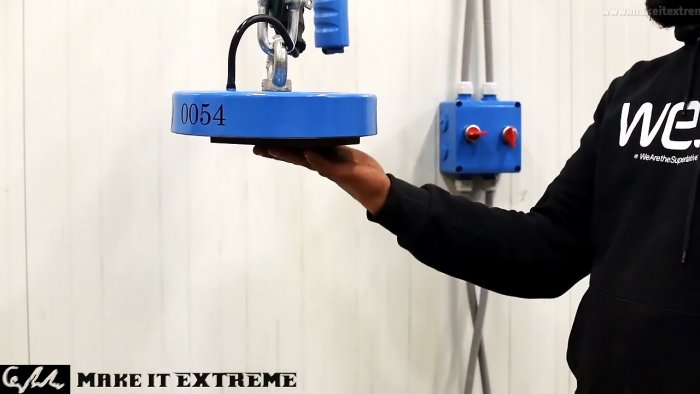

Результат и испытания электромагнита

Расчетная электрическая мощность получилась порядка 2,7 кВт. Это хорошее значение, так как сеть любой мастерской способна выдержать подобные нагрузки. Включаем и проверяем.

Итого держит 200 кг вполне уверенно, может и больше.

Легко поднимает широкую двутавру массой около 80 кг.

В общем, для кузницы, мастерской вещь просто отличная, чтобы делать все быстро и просто. Теперь не нужно ничего крепить, достаточно включить электромагнит и передвинуть тяжелую деталь куда нужно.

Смотрите видео

Как сделать шлифовальный станок своими руками: инструкция с пошаговым фото

Магнитные плиты применяются при обработке металлов на станках различного типа. В первую очередь это шлифовальные станки, где применение магнитного способа фиксации позволяет обеспечить максимальный доступ к обрабатываемым поверхностям и исключить их механическое повреждение. Также они используются на фрезерных и токарных станках, при проведении сварочных работ, при сборочных операциях и в других случаях.

Широкое применение магнитные плиты получили благодаря надежной фиксации при сравнительно компактных размерах. Ещё одно важное преимущество – сохранение точности установки на протяжении всего срока эксплуатации изделия. Данный тип оснастки редко входит в базовую комплектацию станка, и поэтому их необходимо приобретать и устанавливать отдельно, учитывая размер, прижимное усилие и прочие параметры изделия.

Магнитный стол своими руками

Приспособления для шлифования плоских поверхностей

При шлифовании детали можно крепить непосредственно к столу станка прижимными планками. Однако такое крепление применяют в том случае, когда детали не могут быть закреплены на магнитной плите или в других приспособлениях.

Лекальные тиски (рис. 10.9а) отличаются от обычных машинных точностью изготовления и возможностью кантования. Неподвижная губка тисков составляет одно целое с основанием 1. В корпусе имеются пазы для прохода подвижной губки 2, которая перемещается винтом 3. Основание корпуса имеет отверстия с резьбой для прикрепления тисков к различным приспособлениям. Все плоскости тисок обработаны под углом 90°. Запрессованный цилиндрический измерительный штифт 4 служит для измерения наклонных плоскостей.

Рис. 10.9. Лекальные тиски (а) и электромагнитная плита (б)

Электромагнитные плиты. Устройство электромагнитной плиты (рис. 10.9б) основано на следующем принципе. Если на железный сердечник (рис. 10.10а) навить проволоку и по ней пропустить постоянный ток, то сердечник намагнитится. Если теперь поднести к одному из концов сердечника стальной предмет, он с силой притянется к сердечнику. После прекращения действия тока в обмотке прекратится и магнитное действие сердечника.

Можно согнуть такой сердечник в виде подковы (рис. 10.10б) и также пропускать ток через его обмотку. В этом случае магнит будет еще сильнее. Соединив подковообразные магниты в группу, получим электромагнитную плиту.

Рис. 10.10. Схема магнитного действия тока (а) и подковообразный магнит (б)

Полюсы магнитов, выведенные на верхнюю часть плиты, тщательно изолируются от ее тела немагнитными сплавами (баббитом, цинком), благодаря чему магнитные силы не рассеиваются в теле плиты, а направляются непосредственно в тело детали. К электромагнитной плите могут притягиваться только магнитные металлы (например, сталь, железо, чугун).

Электромагнитные плиты применяют различных размеров круглой и прямоугольной формы. Для их питания пригоден только постоянный ток, поэтому у станков устанавливаются приборы, преобразующие переменный ток в постоянный.

Электромагнитные плиты обеспечивают надежное и быстрое закрепление шлифуемых деталей. Для сохранения работоспособности плиты необходимо оберегать ее от толчков и ударов, а также следить за тем, чтобы на обмотки не попадала охлаждающая жидкость. По окончании работы следует сразу же насухо протереть рабочую поверхность плиты.

Магнитные плиты

Кроме электромагнитных плит, на шлифовальных станках применяют магнитные плиты с постоянными магнитами. Для плит этого типа не требуется специальных генераторов и выпрямителей с проводкой и распределительными устройствами. Однако, как правило, сила их притяжения слабее силы притяжения электромагнитных плит.

Конструкция прямоугольной магнитной плиты и принцип ее работы показаны на рис. 10.11. Верхняя ее часть сделана из стальных пластин 1 с немагнитными прослойками 2 между ними (рис. 10.11а). Сильные постоянные магниты 4 можно перемещать, замыкая их то на железные пластинки, то на закрепляемую деталь. На рис. 10.11б показано положение магнитов при закреплении деталей 5, а на рис. 10.11в – во время их снятия или установки. Магниты переключаются при помощи рукоятки 3. Нижняя часть плиты 6 закрепляется на столе станка.

Рис. 10.11. Магнитная плита:

а – общий вид; б – положение магнитов при закреплении детали; в – то же при установке и снятии детали

Сегментные шлифовальные круги для шлифования плоских поверхностей

Плоское шлифование цельными шлифовальными кругами большого диаметра экономически невыгодно из-за больших отходов, повышенного теплообразования и возможности поломки их при транспортировке. Кроме того, в случае появления трещины или частичного разрушения круга приходится целиком заменять его и терять значительное количество годного абразивного материала. Эти неудобства устраняются в случае применения кругов из вставных абразивных сегментов (рис. 10.12). Такие сегменты при поломке одного или нескольких из них могут быть легко заменены новыми.

Вставные сегменты используются почти до полного износа. Освободив 1 зажим, можно вынуть сразу 2 сегмента. По мере износа высота сегментов уменьшается, поэтому под них подкладывают прокладки.

Рис. 10.12. Сегментный шлифовальный

Основные виды и параметры

В зависимости от способа фиксации существует два основных типа плит – магнитные и электромагнитные. В последних прижимное усилие создают две группы катушек формирующих электромагнитное поле. Магнитные конструктивно схожи с электромагнитными и также имеют две группы магнитов с различной полярностью. Но магнитное усилие действует постоянно и в нерабочем положение ему препятствует блоки из немагнитного материала. После установки детали блоки смещаются, и деталь фиксируется на рабочей поверхности.

Определяющим параметром являются габаритные размеры плиты. От неё зависят не только длина и ширина обрабатываемой детали, но и высота. Следует учесть, что чем больше размеры плиты, тем выше вес и нагрузка на рабочий стол станка.

Основные параметры оснастки:

- Габаритные размеры и масса. Размер варьируется в пределах от 100х250 мм до 320х1000 мм.

- Прижимающее усилие. Как правило, данный параметр находится в пределах от 50 до 120 Н/см².

- Расстояние между полюсами магнитов или катушек. От этого зависит минимальный размер обрабатываемой заготовки.

Изготовление плоскошлифовального станка своими руками

Плоскошлифовальный станок, изготовить который можно и своими руками, является очень востребованным оборудованием не только на производственных предприятиях, но и в домашней мастерской. Такое устройство практически незаменимо в тех ситуациях, когда необходимо выполнить шлифовку и подгонку деталей из металла. Конечно, такие работы можно осуществить и вручную, но это отнимет много сил, времени и не позволит достичь высокой точности обработки.

Обработка заготовки на промышленном плоскошлифовальном станке

Задуматься об оснащении своей домашней мастерской плоскошлифовальным станком есть смысл в том случае, если вам часто приходится работать по металлу. При этом можно выбрать один из двух вариантов: купить серийное оборудование или изготовить такой станок своими руками. Приобретение серийного станка связано с серьезными финансовыми затратами, что не всегда целесообразно для его использования в домашней мастерской.

Самодельный плоскошлифовальный станок обойдется значительно дешевле. Конечно, функциональность такого оборудования будет несколько ниже, чем у серийного, но его возможностей будет вполне достаточно для того, чтобы выполнять работы по металлу в домашних условиях.

Особенности конструкции и эксплуатации

Основой конструкции магнитной плиты являются магнитные блоки и корпус изделия. Блоки могут быть подвижными и стационарными, что определяет возможность изменения расстояния между полюсами магнита. Они состоят из металлических пластин, внутри которых расположены керамические магниты. Остальное пространство заполнено материалом не имеющим магнитных свойств.

Для перемещения магнитных блоков внутри корпуса расположен специальный эксцентриковый механизм. Для управления перемещением магнитов есть рукоять. Блок управления плитой расположен в электрошкафу. Он регулирует частотность для прижима детали. Помимо этого мощные плиты оснащены и блоком управления размагничивания, который посылает обратные кратковременные импульсы и снимает остаточное намагничивание. В противном случае, особенно если обрабатывается небольшая по площади деталь, после отключения электромагнита её очень сложно оторвать от поверхности.

Отметим следующие особенности эксплуатации электромагнитных плит:

- Возможность изменения геометрии заготовки под действием электромагнитных сил. Это необходимо учесть перед обработкой изделий, предельно аккуратно снимать и устанавливать деталь.

- При активации электромагнитов происходит нагрев поверхности плиты и заготовки. При сильном перегреве возможен выход из строя плиты и изменение свойств металла детали. Это необходимо учесть при эксплуатации оборудования.

- Со временем возможна шлифовка поверхности плиты с восстановлением её первоначальных значений шероховатости или подогнать под особенности обрабатываемых деталей.

Рекомендации по изготовлению плоскошлифовального станка своими руками

Серийные станки плоскошлифовальной группы, кроме высокой стоимости, отличаются также большими габаритами. Такой станок способна вместить в себя не каждая мастерская, что также ограничивает их использование в домашних условиях. Именно поэтому многие умельцы предпочитают оборудование, сделанное своими руками.

Многие конструктивные элементы для изготовления плоскошлифовального станка можно найти у себя в мастерской или в гараже, но часть из них все же придется приобрести дополнительно. Это такие материалы и устройства, как:

- металлические уголки двух типов – 50х50х5 и 25х20х1,5 (их суммарное количество будет зависеть от того, какого размера станок вы соберетесь делать);

- трубы с толщиной стенки от 2 мм, изготовленные из нержавеющей стали;

- главный электрический двигатель, частота вращения вала которого составляет 1400–1500 об/мин;

- магнитная плита, размеры которой также будут зависеть от габаритов деталей, которые вы собираетесь обрабатывать;

- 4 подшипниковые опоры и набор шарико-винтовых передач;

- направляющие рельсового типа;

- шлифовальный круг;

- концевые опоры в количестве 2 шт.

Рабочая поверхность станка с самодельным зажимным приспособлением

Изготовление своими руками плоскошлифовального станка начинают со станины, каркас которой собирается из уголков, нарезанных по требуемым размерам и соединенных при помощи сварки. Чтобы увеличить способность станины поглощать вибрации, возникающие в процессе работы станка, в ее нижнюю часть можно вмонтировать лист ДСП.

Следующий конструктивный элемент оборудования, который необходимо будет изготовить, – это рабочий стол, для которого используется 4-миллиметровый лист стали, привариваемый к верхней части каркаса. На поверхности готового рабочего стола фиксируют рельсовые направляющие, которые должны отличаться высокой прочностью и точностью изготовления. Такие направляющие можно приобрести в готовом виде либо заказать у квалифицированного фрезеровщика.

Магнитная плита для шлифовального станка

По направляющим рабочего стола будет перемещаться каретка, на которой размещают магнитную плиту или специальное зажимное приспособление. Каретка также изготавливается своими руками из уголков, которые нарезаются по требуемым размерам и соединяются при помощи сварки. На каретке при помощи винтовых соединений фиксируются колесики и элементы шарико-винтовой передачи. Винт с рукояткой, который будет отвечать за перемещения каретки, устанавливается в подшипниковые опоры, фиксируемые по обоим краям рабочего стола. В завершение на каретке необходимо зафиксировать магнитную плиту или зажимное устройство.

Самодельный плоскошлифовальный станок с абразивным кругом в качестве рабочей части

Самодельный шлифовальный станок ленточного типа

Электрический двигатель, на валу которого фиксируется шлифовальный круг, будет перемещаться в вертикальном направлении при помощи двух направляющих. В качестве последних можно использовать трубы из нержавейки, приваренные к станине. Вертикальное движение основанию из металлической пластины, на которой будет зафиксирован электродвигатель, сообщается при помощи элементов шарико-винтовой передачи.

Одна опора передачи фиксируется в верхней части труб-направляющих, а вторая – на самом основании. Для обеспечения вращения шлифовальных кругов можно использовать электродвигатели от старых стиральных машин или пылесосов. После того как вся конструкция собрана, необходимо подвести к двигателю электропитание, смазать все направляющие и выполнить пробный запуск вашего самодельного плоскошлифовального оборудования.

Такой станок при желании и необходимости можно без проблем модернизировать, дополнив его конструкцию приспособлениями, расширяющими его функциональные возможности.

Читайте также: