Круглый стол бережливое производство

Обновлено: 30.06.2024

4 июня в конференц-зале Московской ТПП прошел круглый стол "Методы и этапы

построения бережливой производственной системы". Его организаторами выступили

Группа компаний "Оргпром" и Межрегиональное общественное движение "Лин-форум.

Профессионалы бережливого производства России" при поддержке Московской

торгово-промышленной палаты. Партнерами мероприятия выступили

Научно-производственное объединение "МИР" и "Кимберли-Кларк Профэшнл".

В мероприятии приняли

участие представители более 40 производственных и сервисных компаний, в том

числе "Газпромнефть-Снабжение", "Ростехнологии", "ТатНефть-Ремсервис", "Трубная

Металлургическая Компания", "Электромашина", "Швабе", "Московский

локомотиворемонтный завод" и другие.

Открывая круглый стол,

вице-президент МТПП Сергей Шмаков отметил: "Мы в Московской ТПП прекрасно

понимаем насколько важно данное мероприятие для предприятий, которые решили

изменить подходы к своей работе. Сегодня выживает только тот, кто работает

эффективно, способен быстро регулировать и перестраивать все производственные

процессы, менять подходы. Поэтому мы хотим помочь предпринимательскому

сообществу Москвы в получении качественных консультаций по этому вопросу от

Группы компаний "Оргпром", хорошо зарекомендовавшей себя на российском рынке.

Также Московская ТПП участвует в разработке городской программы "Бережливое

производство".

Бережливое производство – концепция управления

производственным предприятием, основанная на постоянном стремлении к устранению

всех видов потерь. Бережливое производство предполагает вовлечение в процесс

оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя.

Бережливое производство опирается на систему организации производства,

разработанную японским автомобильным гигантом – компанией "Тойота", которую по

праву считают первоисточником и эталоном оптимизации бизнес-процессов. Целями

такого производства являются: минимизация трудозатрат, минимизация сроков

создания новой продукции, гарантия поставки продукции заказчику. Бережливое

производство составляет основу новой философии менеджмента.

В целом

использование принципов бережливого производства может дать значительные

эффекты. Преимущество его в том, что система на 80% состоит из организационных

мер и только 20% составляют инвестиции в технологию.

Данные процессы

очень актуальны для России. В ежегодном рейтинге конкурентоспособности,

публикуемом Всемирным экономическим форумом, Россия находится на 67-м месте. При

этом динамика роста заработной платы в России относительно высокая (12% в 2012

г.).

Генеральный директор компании "TurnLean LLC" (США-Турция) Али Риза

Йонель рассказал об опыте открытия завода "Тойота" в Турции: "Использование

разработанных компанией методик помогло значительно повысить производительность

труда по отношению к другим турецким предприятиям. Однако для этого недостаточно

владеть Лин-инструментами. Ничего не получится, если у вас нет стремления к

лидерству и соответствующего мировоззрения. Поэтому самая важная задача –

постоянное повышение квалификации всего персонала компании".

Его

поддержал генеральный директор Группы компаний "Оргпром" Алексей Баранов:

"Развитие людей я бы поставил на первое место. И уж потом развитие

производственных процессов".

Пока же в нашей стране большинство компаний

ориентированы на получение прибыли здесь и сейчас. По мнению Алексея Баранова,

генерального директора ГК "Оргпром", именно это и стало причиной массовой

трудовой миграции в России. Ведь проще и дешевле пригласить мигрантов, чем

наращивать компетенции персонала и применять современные концепции управления.

Ещё один важный вопрос: в России существует огромная пропасть между

стратегическими целями компаний и мотивацией персонала. "Для повышения

конкурентоспособности необходимо формировать идеологию и ценности компании, то

есть создать условия для устойчивого развития", – подчеркнул Алексей Баранов. Он

также рассказал, что важным инструментом управления деятельностью руководимой им

компании является "Матрица Оргпрома", которая обеспечивает мониторинг процессов

достижения стратегических целей компании.

Опытом эффективного управления

производством поделился генеральный директор ООО "Научно-производственное

объединение "МИР" Александр Беляев: "Современные управленческие термины в

большинстве своём являются иностранными. Они тяжело воспринимаются не только

персоналом. А при реализации управленческих решений важно говорить с работником

на языке, который не требует дополнительных пояснений". В НПО "МИР"

проанализировали российскую историю и создали свою уникальную управленческую

систему по… Александру Суворову.

"Традиционно считается, что суворовская

система управления применима лишь на войне. Однако при глубоком изучении мы

поняли, что принципы Суворова можно применять и в мирное время: серьёзный анализ

ситуации, уникальная система мотивации, быстрота реакции. Применение новой

управленческой системы дало резкое улучшение основных показателей предприятия в

2012 году", - рассказал Александр Беляев.

Другие участники круглого

стола также поделились опытом повышения производительности и

конкурентоспособности путем применения лучших практик в разработке и реализации

программ развития производственных систем на основе принципов бережливого

производства, который затем был обсужден в формате панельной дискуссии.

МТПП планирует продолжить серию мероприятий, посвященных теме повышения

эффективности управления.

Круглый стол по теме бережливого производства и мерам господдержки провели в Казани в рамках ТЭФ-2022

В рамках «Татарстанского международного форума по энергетике и энергоресурсоэффективности» (ТЭФ — 2022) 19 апреля проведен круглый стол, посвященный внедрению культуры бережливого производства и использованию инструментов повышения производительности труда на предприятиях, сообщает Региональный центр компетенций в сфере производительности труда (РЦК) Республики Татарстан.

Фото: пресс-служба РЦК Республики Татарстан

Круглый стол по теме бережливого производства и мерам господдержки состоялся на площадке Международного выставочного центра «Казань Экспо». В мероприятии приняли участие представители органов власти и предприятий, которые поделились результатами и опытом реализации проектов по повышению производительности труда. Также участников Татарстанского международного форума по энергетике проинформировали о мерах государственной поддержи, предусмотренные в рамках национального проекта «Производительность труда».

Заместитель директора ГАУ «Центр энергоресурсоэффективных технологий Республики Татарстан», руководитель РЦК Республики Татарстан Шамиль Байрамов рассказал об организации работ на республиканских предприятиях по реализации мероприятий нацпроекта. На сегодняшний день с поддержкой Регионального центра компетенций в национальном проекте «Производительность труда» участвует 87 предприятий.

«Всего предприятиями Татарстана подано более 260 заявок, из них 157 уже заключили соглашения с Министерством промышленности и торговли Республики Татарстан, став участниками национального проекта», — отметил Шамиль Байрамов.

Заместитель директора Центра повышения производительности Всероссийской академии внешней торговли (ВАВТ) Минэкономразвития РФ Наталья Новгородова рассказала подробно о программе «Лидеры производительности» и о том, как организована подготовка управленческих кадров в регионе.

«В условиях растущего санкционного давления предприятия сталкиваются с беспрецедентной ситуацией – им приходится перестраивать производственные и бизнес-процессы. Поэтому нацпроект «Производительность труда» на данный момент является магистральной темой укрепления российской экономики» — подчеркнула она.

Опытом реализации национального проекта на своих предприятиях поделились в докладах исполнительный директор ПАО «Нижнекамскшина» Фаиль Миннегалиев, директор ООО «Опора Плюс» Евгений Баландин, директор ООО «Камэнергостройпром» Алмаз Якупов, а также об опыте внедрения и развития бережливого производства в АО «Сетевая компания» рассказала начальник отдела организации и развития бережливого производства предприятия Гулюся Бурганова.

В заключении мероприятия участники круглого стола получили ответы на свои вопросы и подвели итоги.

Пошаговый план внедрения системы 5S – основополагающий инструмент бережливого производства

Наверное, нет такой компании, которая не мечтала бы о повышении операционной эффективности и прибыльности. Причем, это же не просто мечта, а необходимость, которой содействует система по организации и рационализации рабочего пространства (5S) – один из самых известных и основополагающих инструментов бережливого производства.

Система 5S – это «визитка» успешной компании. Данную систему применяют не только на производственных предприятиях, но и в офисах, а также в организациях, предоставляющих услуги (мэрии, медучреждения, торговля, банки, страховые компании).

Если вы хотите стать заметным участником в своей отрасли, быть лучшим или среди лучших – вам желательно внедрить эту систему.

Потребители, посещая предприятия с порядком и чистотой на рабочих местах и в производственных помещениях, могут делать выводы, что в таких условиях производятся качественные продукты и услуги, которые стоит покупать.

У новых сотрудников и старых создается лояльное и позитивное отношение к предприятию, комфортно-психологический климат и стимулируется желание работать.

Высший и средний менеджмент получает снижение нагрузки при организации работы подразделений, своевременное выполнение операционных планов и улучшение технико-экономических показателей.

Для акционеров и собственников правильно реализованная и встроенная в организацию производственного процесса система 5S даёт повышение операционной эффективности и прибыльности компании.

Кроме того, система 5S способствует внедрению различных инструментов операционной эффективности и бережливого производства. Ее также внедряют для повышения уровня качества продукции, охраны труда, снижение количества дефектов и числа несчастных случаев.

И, как уже было сказано выше, систему 5S внедряют для создания профессионального и позитивного имиджа у клиентов, аудиторов, гостей и акционеров компании.

Однако неопытным специалистам и руководителям задача внедрения системы 5S кажется непонятной или очень сложной. Возникает много вопросов:

Из каких шагов состоит процесс внедрения системы 5S? С чего начать? Что делать, чтобы система после внедрения развивалась и не давала отката?

Чтобы помочь вам сориентироваться в этих вопросах, рекомендуем следующий пошаговый план, в котором описаны все шаги внедрения системы 5S: от начала внедрения до результата.

И рекомендуем скачать книгу

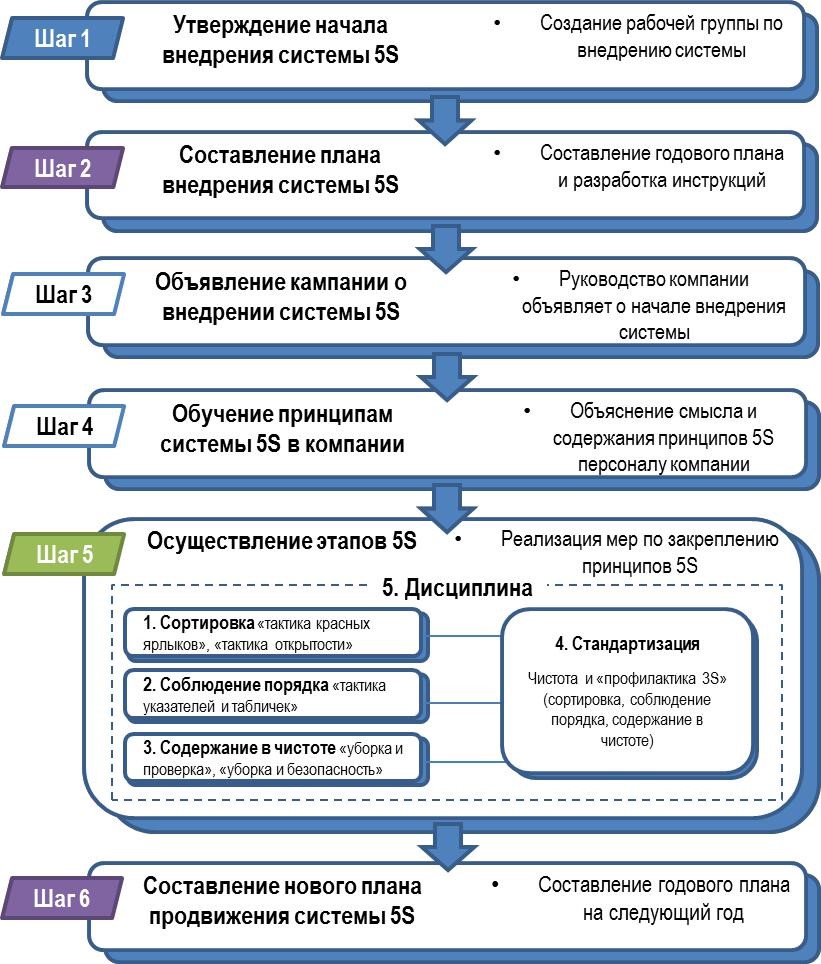

Общий план действий

Шаг 0 – понять цели системы 5S и принять решение

Вы на правильном пути, так как изучаете этот пошаговый план и, скорее всего, уже знаете цели и принципы 5S (если нет, то подробнее будет ниже или здесь). Возможно, уже приняли решение внедрять эту систему в компании.

Шаг 1 – утвердить начало внедрения системы 5S

Первым делом необходимо создать рабочую группу по внедрению системы (проекта), возглавить которую должен статусный лидер – первый руководитель.

Заместителем руководителя рабочей группы и ответственным за внедрение может быть сотрудник, например, ответственный за качество или заместитель первого руководителя, который будет действовать по этому проекту не только от своего имени, но и руководителя рабочей группы.

Членами рабочей группы желательно назначить ключевых специалистов и руководителей смежных подразделений.

Примерный состав рабочей группы:

- Руководитель рабочей группы (статусный лидер и лидер изменений) – это первый руководитель компании, несет ответственность за результативность и эффективность применения системы 5S и обеспечивает ее реализацию на всех уровнях организации).

- Заместитель руководителя рабочей группы (лидер изменений) – осуществляет консолидацию информации, разработку инструкций, ответственный за контроль и организацию мероприятий по внедрению системы.

- Члены рабочей группы (лидеры и агенты изменений) – специалисты и руководители, осуществляют разработку и согласование инструкций, координацию и дополнительный контроль внедрения этапов системы.

Состав рабочей группы утверждается приказом по предприятию. За выбранными людьми закрепляются новые функции и обязанности. Таким образом утверждается начало внедрения системы.

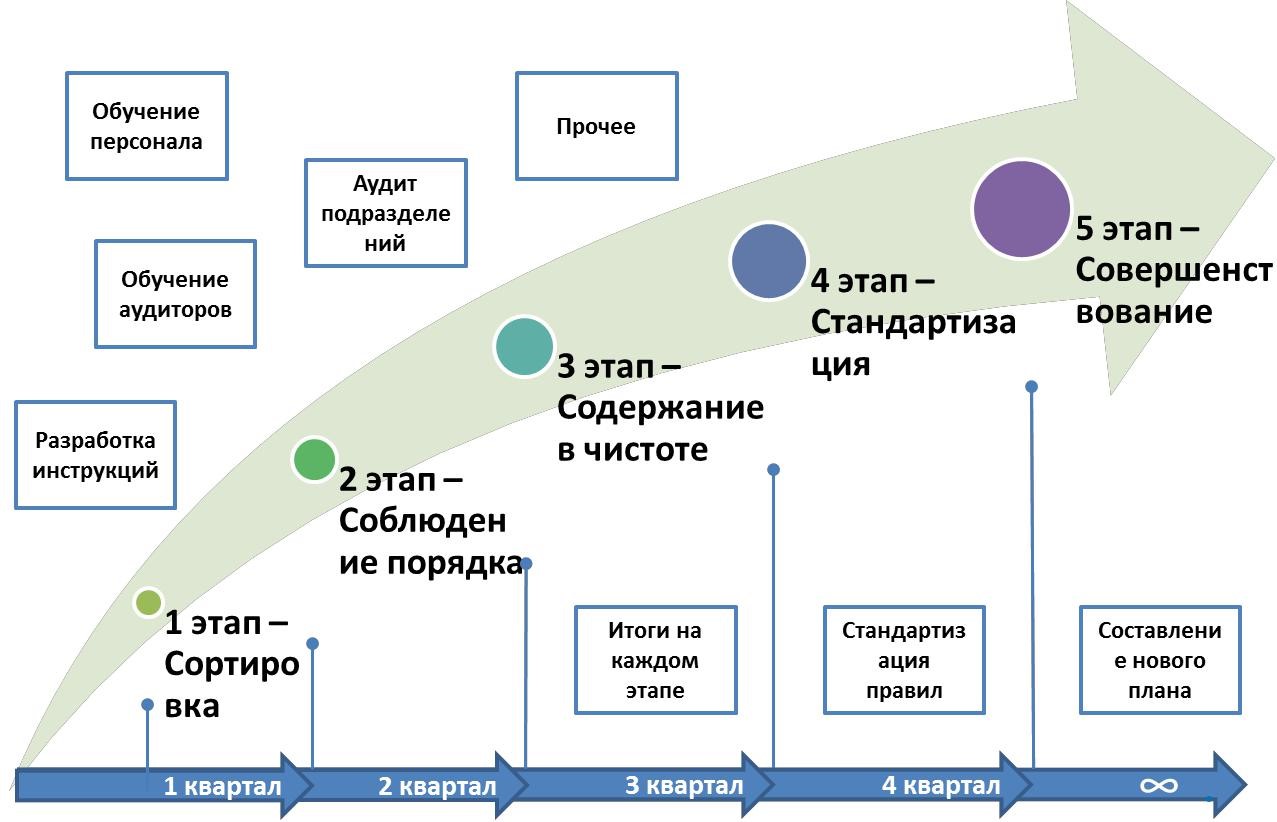

Шаг 2 – составить план внедрения системы 5S

Рабочей группе поручается составление годового плана (дорожной карты) внедрения системы 5S по предприятию.

План должен включать:

- Объявление кампании о внедрении системы.

- Разработку базовых инструкций для первых этапов.

- Назначение и обучение аудиторов, обучение персонала.

- Проведение основных этапов внедрения системы.

- Проведение аудитов на каждом этапе.

- Подведение итогов на каждом этапе.

- Составление нового годового плана продвижения системы.

Для подразделений, в зависимости от их специфики, могут составляться отдельные дорожные карты, с подробной детализацией мероприятий по каждому этапу внедрения системы, вытекающие по срокам из общего плана.

На этом же этапе разрабатываются инструкции для первого, второго и третьего этапа. (Или хотя бы для первого, остальные позже.)

— Почему план на год, а не больше или меньше?

Учитывая, что внедрение системы и последующее развитие не ограничивается одним годом и пятью этапами (на пятом этапе и после усилия переходят в фазу поддержания и дальнейшего развития системы), разумнее делать ежегодные планы, совершенствуя результаты. Добавляя, например, новые инструменты управления и бережливого производства.

Также нет смысла устанавливать срок меньший, опыт с большой вероятностью закончится безрезультатно, подвигать персонал на внедрение улучшений станет еще труднее. (Но все это на усмотрение организации.)

— Почему инструкции для каждого этапа, а не стандарт?

По моему опыту, инструкции, разработанные отдельно для первого, второго и третьего этапа лучше сосредоточивают сотрудников на каждом этапе внедрения. Тем более, что четвертый этап подразумевает формирование детального, гибкого и понятного стандарта требований уже вашей системы 5S, разработан с учетом специфики компании, который закрепит ее успех.

Однако организации могут сразу использовать стандарты или регламенты, разработанные для себя или отработанными в других компаниях.

Рекомендую изучить информацию из Национального стандарта РФ ГОСТ Р 56906-2016 — «Бережливое производство. Организация рабочего пространства (5S)» и книгу Растимешина В.Е. и Куприяновой Т.М. «Упорядочение. Путь к созданию качественного рабочего места. Практическое пособие».

Шаг 3 – Объявление кампании о внедрении системы 5S

На этом важном этапе, когда рабочей группой сделаны все необходимые подготовительные мероприятия, понятен план и цели внедрения проекта, первый руководитель собирает сотрудников организации и объявляет о начале внедрении системы.

В первую очередь ему необходимо пояснить персоналу, для чего внедряется система, то есть какие результаты должен будет получить персонал, менеджеры, собственники, клиенты и аудиторы компании.

Здесь же он представляет центральную команду внедрения – заместителя руководителя и членов центральной рабочей группы.

Основная цель данного мероприятия показать персоналу намеренность и вовлеченность первого руководителя. А также дать общую информацию о системе и целях.

Конкурс на лучшее название

Дополнительно можно объявить конкурс среди сотрудников на лучшее название системе 5S, чтобы дать свое уникальное название и приобщить их к внедрению проекта уже на этом этапе.

Рабочей группе надо будет выбрать название и наградить победителя.

Шаг 4 – Обучение принципам системы 5S в компании

Далее происходит более подробное объяснение смыслов и содержания принципов 5S персоналу компании. Доводятся ранее подготовленные презентации и инструкции.

Отдельное обучение проходят аудиторы особенностям и порядку проведения аудита подразделений, выбранные из числа сотрудников компании.

Информирование

На этом же шаге вывешиваются стенды по 5S, на которых происходит текущее и последующее информирование.

Если проводился конкурс на лучшее название, то на стенде вместо 5S, как правило, пишут выбранное название системы.

И рассматриваются другие способы информирования сотрудников, например – внутрикорпоративный сайт, рассылка, корпоративная газета и т.д.

Шаг 5 – Осуществление этапов 5S

Теперь можно приступать к внедрению основных этапов организации и рационализации рабочих мест/пространства.

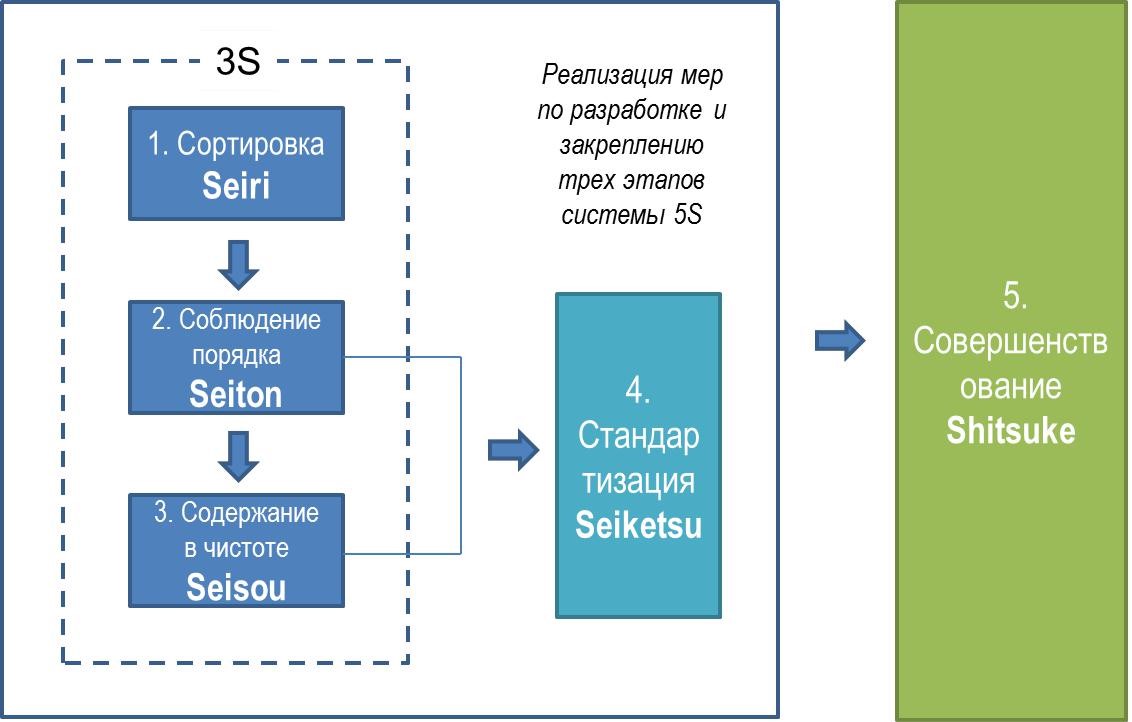

Напоминаю, что 5S была разработана в послевоенной Японии, получила свое название от первых букв пяти японских слов (Seiri, Seiton, Seisou, Seiketsu, Shitsuke), являющихся, в свою очередь, пятью этапами внедрения системы.

Общая схема внедрения

Вот, что означает каждый этап системы 5S

Сэири (整理) «сортировка» (нужное-ненужное) — чёткое разделение вещей на нужные и ненужные и избавление от последних.

Сэитон (整頓) «соблюдение порядка» (аккуратность) — упорядоченное и точное расположение и хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать.

Сэисо (清掃) «содержание в чистоте» (уборка) — содержание рабочего места в чистоте и опрятности.

Сэикэцу (清潔) «стандартизация» (установление норм и правил) — необходимое условие для выполнения первых трёх правил.

Сицукэ (躾) «совершенствование» (буквальный перевод — воспитание) (самодисциплина) — воспитание привычки точного выполнения установленных правил, процедур и технологических операций.

Этап 1. Сортировка (нужное-ненужное)

На первом этапе осуществляется разделение предметов на нужные и ненужные и удаление ненужных.

Задачей этапа сортировки предметов является – научиться определять, видеть и удалять из производственного и управленческого процесса ненужные предметы, делать это постоянно, регулярно, по определенным выработанным правилам.

Все материалы, оборудование и инструмент сортируют на:

- нужные всегда — материалы, которые используются в работе в данный момент;

- нужные иногда — материалы, которые могут использоваться в работе, но в данный момент не востребованы;

- ненужные— брак, неиспользуемые инструменты, тара, посторонние предметы.

Сортировка должна проводиться по шагам:

- определение нужных предметов;

- разделение предметов на нужные всегда, нужные иногда и ненужные;

- удаление ненужных предметов;

- обеспечение сотрудников нужными предметами.

Процесс сортировки предметов направлен на достижение безопасности (устранение атмосферы хаоса, исключения возможности разрушения, порчи, ударов, помех, столкновений, исключения производственного травматизма и др.), качества (исключение вероятности использования бракованных и сломанных материалов, устаревшей информации, документации и пр.) и производительности (повышение эффективности производственной и офисной площади, снижение времени, затрачиваемого на поиск нужных вещей, времени, требуемого на переучет и т.д.), оптимизации складских запасов.

Этап 2. Соблюдение порядка (всё на своём месте)

На втором этапе осуществляется размещение нужных предметов на рабочем месте/пространстве так, чтобы максимально снизить потери при их использовании и поиске персоналом организации.

Определяется местоположение каждого предмета. Делаются необходимые разметки, указатели и таблички.

Разрабатывается и реализуется решения, которые обеспечивают быстроту, легкость и безопасность доступа к «нужным всегда» и «ненужным иногда» предметам, визуализацию способа хранения и контроль наличия, отсутствия или местонахождения нужного предмета.

А также свободу перемещения нужных предметов и эстетичность производственной среды.

Расположение предметов отвечает требованиям:

- безопасности;

- качества;

- эффективности работы.

Четыре правила расположения вещей:

- на видном месте;

- легко взять;

- легко использовать;

- легко вернуть на место.

Этап 3. Содержание в чистоте (уборка)

Третий этап предполагает осуществление постоянного поддержания рабочих мест/пространства, предметов в чистоте и постоянной готовности к использованию.

Рабочая зона должна поддерживаться в идеальной чистоте.

Даже в соответствие с российскими Правилами внутреннего трудового распорядка каждый работник отвечает за поддержание рабочего места/пространства в чистоте.

Необходимо разработать правила уборки для каждого рабочего места/пространства/подразделения.

Во время проведения систематической уборки на постоянной основе должны выявляться источники загрязнений рабочих мест/пространства, предметов, которые могут являться потенциальным источником возникновения проблем.

Правила обеспечения и поддержания чистоты рабочих мест/пространства должны включать:

- объекты (рабочие места/пространство, предметы, оборудование, спецтехника);

- периодичность уборки; методы выполнения уборки;

- методы контроля уборки.

Ожидаемые эффекты от проведения мониторинга потенциальных источников загрязнения:

- сокращение простоев из-за неисправности оборудования и механизмов;

- улучшение санитарно-гигиенических условий труда;

- сокращение аварий из-за неисправности оборудования и механизмов;

- предупреждение аварий, пожаров, несчастных случаев.

Этап 4. Стандартизация

К стандартам содержания рабочих мест относят документы, регламентирующие:

- сортировку предметов;

- перечень нужных предметов и их расположение на рабочем месте; уборку на рабочем месте;

- контроль выполнения стандартов содержания рабочих мест;

- другое, на усмотрение организации по теме.

Этот принцип требует формального, т.е. письменного закрепления правил содержания рабочего места, технологии работы и других процедур.

Необходимо создать рабочие инструкции, которые включают себя описание пошаговых действий по поддержанию порядка.

Если внедрение 5S происходит впервые, и использовались инструкции (или иной подход), то на этом этапе разрабатывается и утверждается регламент работы по системе, в котором учитываются наработки, полученные на предыдущих этапах.

Также имеет смысл вести разработки новых методов контроля и вознаграждения подразделений и отличившихся сотрудников. Например, подразделения можно награждать переходящими кубками и дипломами «За высокую культуру труда и соблюдение требований системы 5S», а сотрудников дипломами «За образцовое состояние рабочего места».

Этап 5. Совершенствование

На пятом этапе осуществляется процесс непрерывного поддержания и развития ранее полученных результатов.

Первый руководитель дает сотрудникам понять, что организация рабочего места является не только одним из главных приоритетов, теперь стремимся к постоянному совершенствованию рабочего места.

Осуществляется окончательное закрепление сфер ответственности каждого сотрудника.

Вырабатывается привычка ухода за рабочим местом в соответствии с уже существующими процедурами.

Сотрудники должны соблюдать стандарты и непрерывно совершенствовать их. А также нести ответственность за выполнение требований регламента к организации рабочего места/пространства, в том числе за устранение замечаний, выявленных при проведении проверок.

Используются фотографии БЫЛО/СТАЛО для сравнения того, что было и стало, и каким должно быть рабочее место.

Продолжается организация и проведение аудита, чтобы оценить эффективность внедрения и развития системы 5S.

Награждаются и отмечаются лучшие подразделения и сотрудники.

Шаг 6 – Составление нового плана продвижения системы 5S

Не останавливаемся на достигнутом, составляем план на следующий год. Возможно, добавляем новые инструменты управления и бережливого производства, в том числе положение о рациональных предложениях.

А также обеспечиваем сотрудников нужными предметами, необходимость которых выявили на прошлых этапах.

Роль первого руководителя

Можно много и долго говорить о роли первого руководителя, но факт остается фактом, его факультативное отношение к проекту внедрения системы 5S может существенно осложнить процесс внедрения.

Первый руководитель несет ответственность за результативность и эффективность применения системы и обеспечивает ее реализацию на всех уровнях организации.

Также имеет смысл напомнить, что большинство проблем, дефектов и ошибок в организациях порождены системой (94 %, по расчетам Деминга ). Отношение к ним как к единичным случаям только дестабилизирует процесс. Для дальнейших улучшений требуются системные изменения, которые находятся в компетенции руководства.

Бережливое производство

Алгоритмы внедрения LEAN от ведущих практиков, построение дорожной карты Лин Шесть сигм, 12 чек-листов различного формата и уровня сложности, применение популярных инструментов LEAN: 5S, SMED, TPM, VSM и другие, практический опыт российских и зарубежных предприятий.

Пошаговый алгоритм внедрения LEAN

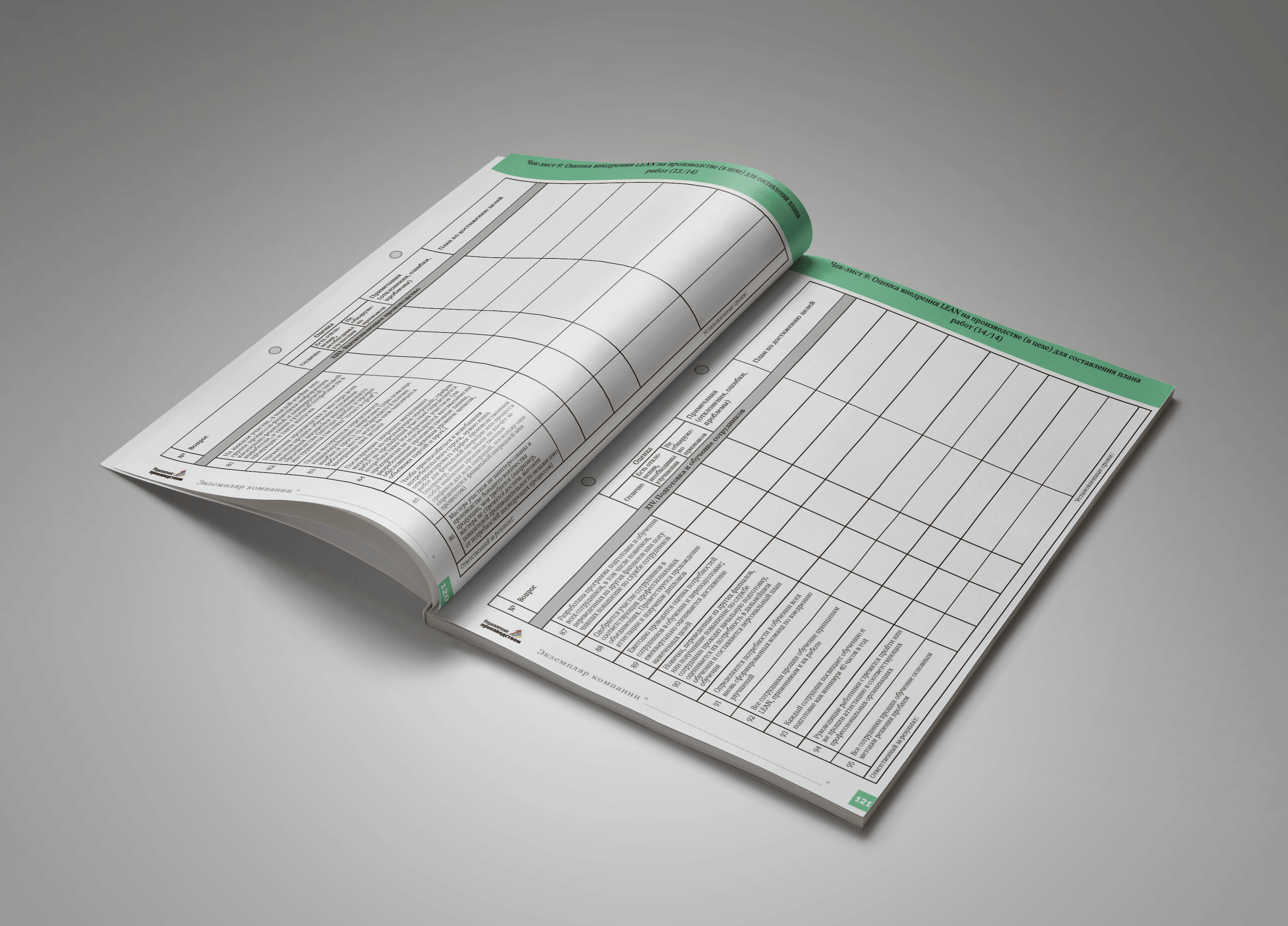

«LEAN. Бережливое производство. Практическое руководство» – это сборник уникальных алгоритмов и дорожных карт для внедрения бережливого производства.

Мы детально рассмотрим пять этапов внедрения LEAN – планирование, внедрение, развертывание, интеграцию и совершенствование – и ответим на вопросы, сколько времени занимает каждый этап и из каких шагов он состоит, уделив внимание и отдельным инструментам, которые органично встраиваются в концепцию LEAN: 5S, SMED, TPM и профилактическому уходу за оборудованием.

Максимальная ориентированность на практическое использование

Сильной стороной руководства является максимальная ориентированность на практическое использование.

В руководстве нет общеизвестной теории, мы не рассказываем, что такое LEAN и как важно его внедрение для будущего компании. Мы предлагаем четкие алгоритмы с пошаговым развертыванием системы LEAN, которые были отработаны сотнями предприятий. Для каждого этапа предусмотрено несколько чек-листов, чтобы вы могли оценить свои успехи, увидеть недостатки и скорректировать план и ход внедрения бережливого производства.

В этом руководстве:

- 12 чек-листов различного уровня сложности и масштаба применения;

- алгоритмы внедрения LEAN от ведущих теоретиков и практиков;

- построение дорожной карты проекта внедрения LEAN Six Sigma;

- адаптировано для русскоязычного производителя с точки зрения терминологии и подачи материала.

Подробнее о чек-листах

Для того чтобы оценить готовность переходить от одного этапа к другому, мы подготовили 12 чек-листов – от базовых, оценивающих общую готовность предприятия к LEAN по основным областям управления производством, до более сложных, глубоко проникающих в процессы, происходящие в организации. Они помогут провести оценку собственного уровня и при необходимости сразу внести требуемые корректировки в программу внедрения, доработать упущенные из вида аспекты, не давая проблемам перейти на следующий уровень.

Каждый чек-лист универсален и максимально адаптирован для нужд широкого круга предприятий. Вы без труда сможете скорректировать представленные чек-листы под свою специфику, должностную иерархию, требования к организации рабочих мест или проведения специальных мероприятий.

Для кого предназначено данное руководство?

Практическое руководство предназначено для:

- топ-менеджмента (генеральный, исполнительный директора);

- руководителей производства (директор по производству, технический директор);

- руководителей департаментов (внедрения LEAN, бережливого производства, корпоративной производственной системы);

- специалистов и ключевых менеджеров по управлению проектами на производстве и в цехах.

Практическое руководство с помощью чек-листов даст возможность контролировать ход внедрения LEAN на всех уровнях: от рабочего места, отдела, цеха до управления всем предприятием. Вы сами сможете реализовывать внедрение LEAN и осуществлять его регулярную оценку, не оплачивая каждый раз дорогостоящие услуги консультантов.

В каком формате и как предоставляется руководство?

Руководство доставляется на e-mail в электронном PDF формате.

Подходит ли руководство для моего типа предприятия? Для моего отдела?

Руководство универсально и максимально адаптировано для широкого круга предприятий. Вы также всегда сможете скорректировать представленные чек-листы под свою специфику.

Можно ли распечатать чек-листы и раздать их ответственным сотрудникам?

Руководство полностью подготовлено к печати. Вы можете распечатать как все руководство, так и его отдельные элементы: алгоритмы, чек-листы, формы и т.д.

Могу ли я инициировать и реализовать проект внедрения LEAN с помощью руководства?

Практическое руководство поможет выбрать стратегию внедрения LEAN, сформировать дорожную карту и составить план реализации проекта с обозримыми сроками.

У нас на предприятии уже внедряется бережливое производство. Будет ли нам полезно данное руководство?

Руководство поможет как скорректировать курс внедрения LEAN, так и провести аудит уже внедренной на предприятии системы. Вы сможете провести общую и углубленную оценку, а система баллов сориентирует, насколько качественно функционирует LEAN, где необходимо провести дополнительную работу и как близки показатели к мировым стандартам. Чек-листы позволят отслеживать вовлеченность персонала, производственные показатели, интеграцию с поставщиками и многие другие элементы производственной системы.

Читайте также: