Как сделать стол для тисков своими руками

Обновлено: 17.06.2024

Приветствую всех!

Верстак в гараже это одна из самых нужных вещей!

Верстак стал моей первой серьезной работой с металлоконструкциями и их сваркой))). Поэтому, это мое тренировочное изделие))). Весь металлопрокат был запасен моим отцом еще в советское время и лежал без дела, поэтому мои затраты на данное изделие были минимальными)

Итак, обо всем по порядку:

1. Столешница – размеры 203х87 см.:

-металл на рамку: Уголок 50х50х5 мм. – 203 см. х 2 шт., 87 см. х 2 шт. Запиливаем под углом 45 градусов и варим рамку;

-металл на перемычки рамки: Уголок 50х50х5 мм. – 86,5 см. х 4 шт. По концам заготовок осуществляем выборку одной полки 50 мм. и 5 мм. в другой полке. Делаем для того, чтобы в процессе приварки поперечины образовали единую плоскость с рамкой. Заранее продумываем, где будут установлены тиски и размещаем одну из перемычек на необходимом расстоянии.

2. Стойки (ноги) верстака: Уголок 50х50х5 мм. – 90 см. х 4 шт. Отпиливаем, привариваем.

3. Между двумя стойками верстака (по его длине) привариваем поперечную планку на расстоянии 15 см. от пола. Уголок 50х50х5 мм. – 200 см.

4. Между двумя стойками верстака (по его ширине) привариваем планки на расстоянии 15 см. от пола. Уголок 40х40х4 мм. – 84,5 см. х 2 шт. По концам заготовок осуществляем выборку одной полки 50 мм. и 5 мм. в другой полке. Делаем для того, чтобы в процессе приварки поперечины образовали единую плоскость с поперечной планкой.

5. Далее начинаем формировать ящики (тумбы) верстака. Готовим детали: уголок 40х40х4 мм. – 74 см. х 4 шт. Привариваем их на расстоянии 60 см. от каждого края верстака, если считать по длине верстака.

6. Соединяем свободные концы ранее приваренных заготовок. Готовим детали: уголок 40х40х4 мм. – 81 см. х 2 шт. С одной стороны заготовки осуществляем выборку 40 мм. Делаем для того, чтобы в процессе приварки поперечины образовали единую плоскость под полку верстака. Другой конец заготовки приваривается встык.

7. Соединяем полученные рамки ящиков верстака с крайними стойками (ногами) верстака: уголок 40х40х4 мм. – 51,5 см. х 2 шт. (у меня получилась разница по месту 0,5 см., т.о. одна деталь вышла 51 см.).

8. Оба каркаса ящиков в верстаке готовы.

9. В левом ящике я предусмотрел две полки. Одна уже сформирована, для другой полки готовим детали: уголок 40х40х4 мм. – 84,5 см. х 2 шт. Привариваем их на высоте 35 см. от нижней полки.

10. Привариваем к стойкам (ногам) верстака площадки из металла толщиной 6 мм. Размер площадки 7 см. х 7 см. Эти площадки позволят в дальнейшем облегчить передвижение верстака, а также прикрепить к полу гаража.

11. На этом этапе предварительно зачистил сварочные швы и покрасил рамку верстака (можно конечно это сделать после завершения всех сварочных работ).

12. На получившийся каркас верстака уложил лист толщиной 6 мм. Габаритные размеры листа 203 см. х 87 см. Лист был гнутый, поэтому просверлил его в нескольких местах и притянул болтами. Затем прихватил его со всех сторон сваркой, снял болты и заварил места сверления и зашлифовал их.

13. Обезжирил получившуюся столешницу и покрыл преобразователем ржавчины. Рабочую поверхность верстака краской не покрывал.

14. Далее устанавливаем верстак на свое место и крепим его анкерами 10 х 150 мм. Всего я использовал 4 анкера: 2 анкера на стене, 2 анкера на пол. Сверлим металл, бурим бетон и устанавливаем анкеры.

15. На правой тумбе верстака я решил сделать ящик (сейф) для инструмента, чтобы можно было его закрывать на замок. Сначала была идея делать несколько выкатных ящиков под инструмент, но впоследствии от этой идеи я отказался.

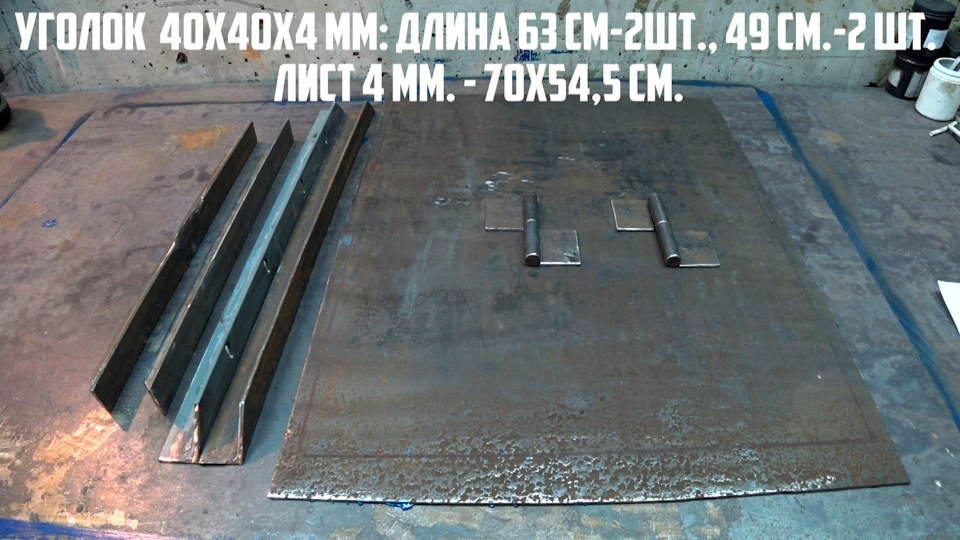

16. Первое, что нужно сделать ящика это дверь. Готовим детали: лист 4 мм. с габаритными размерами 70 см. х 54,5 см., уголок 40х40х4 мм. – 63 см. х 2 шт., 49 см. х 2 шт. Из уголка готовим усиливающую рамку на дверь, затем привариваем ее к листу. Заранее проверяем, как спозиционировать рамку на листе.

17. Привариваем петли к двери и к верстаку. На одной части петли, которая приваривается к верстаку дополнительно приварил кусочек листа 4 мм., чтобы петли были на одной плоскости с каркасом верстака.

18. Устанавливаем замок. Также сделал с обратной стороны двери страховочные уголки, в случае если спилят петли, то дверь с петель не снять. С противоположной стороны от петель приварил на каркас верстака кусок арматуры 10 мм. длиной 68 см., как страховку от поддевания края двери монтажкой.

19. Далее устанавливаем заднюю стенку ящика. Лист 4 мм. – 58 см. х 73 см.

20. Формируем полки ящика. Всего в ящике будет 3 полки. Одна полка уже есть – нижняя часть ящика, осталось еще две. Готовим детали: уголок 40х40х4 мм. – 82,5 см. х 4 шт. По концам заготовок осуществляем выборку одной полки 40 мм. и 4 мм. в другой полке. Делаем для того, чтобы в процессе приварки образовалась единую плоскость с остальной частью ящика и возможно было впоследствии приварить боковые листы на ровную поверхность. Расстояние между полками 25 см.

21. Нижний лист ящика до начала приварки полок положил на свое место. Побоялся, что его потом не установлю (хотя напрасно). Размеры листа: Лист 4 мм. – 58 см. х 82 см.

22. Устанавливаем правую стенку ящика. Лист 4 мм. – 70 см. х 85 см.

23. Устанавливаем левую стенку ящика. Лист 4 мм. – 74 см. х 83 см. Сверху привариваемого листа можно сделать усиление кусками уголка (приварить их к столешнице, а потом к ним приварить лист).

24. Зачищаем все сварочные швы.

Над верстаком на стене закрепил фанеру толщиной 15 мм., чтобы впоследствии размещать на ней необходимый инструмент. Фанера закреплена на расстоянии 4-5 мм. от столешницы верстака. В случае если производить на верстаке работы, связанные с вибрационным воздействием (бьем, колотим и т.д.), то это расстояние спасет нас от падения инструмента со стены на верстак)))). Габаритные размеры фанеры 152,5 см. х 152,5 см., — 1 шт., 65см. х 152,5 см. – 1 шт.

26. Из фанеры 15 мм. изготовил полки в ящики верстака: 58 см. х 84 см. – 2 шт. (левый ящик), 58 см. х 79 см. – 2 шт. (правый ящик).

27. Красим все элементы и вот такой результат получился.

Пока делал верстак, попутно еще и тиски восстановил: восстановление тисков

Зная общую потребность в основных материалах, для себя можете посчитать затраты по ценам вашего региона:

— уголок 50х50х5 мм. – 14,86 м.;

— уголок 40х40х4 мм. – 14,53 м.;

— фанера 15 мм. (152,5 х 152,5 см.) – 3 листа;

— лист 6 мм. – 203х87 см.;

— лист 4 мм. – 3 листа 100 см. х 200 см. (70 см. х 54,5см, 58 см. х 73 см., 58 см. х 82 см., 70 см. х 85 см., 74 см. х 83 см).

— арматура диам. 10 мм. – 68 см.;

— анкеры 10 х 150 мм. – 4 шт.;

— петли приварные – 2 шт.;

— электроды МР-3 – 1 пачка (3 кг.);

— краска по металлу 3в1 – 2 литра;

— краска ПФ-115 – 3 литра.

Из всех материалов, использованных для верстака я купил фанеру, замок, электроды, петли и краску. Остальное все уже было в наличии.

Всем удачи и пока!

23 апреля 2020 Метки: верстак в гараж , верстак в мастерскую , верстак своими руками , недорогой верстак , самодельный верстак , слесарный верстак

Как сделать слесарный верстак своими руками?

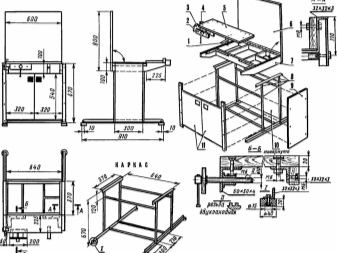

Изготовить слесарный верстак своими руками может каждый, кто умеет обращаться со сварочным аппаратом. В статье представлены чертежи верстака и размеры стола по ГОСТу, но никто не запрещает сделать верстак конкретно под свои задачи.

Особенности

Слесарный верстак – это, по сути, стол, на котором выполняются работы с металлом и деревом. К нему предъявляются такие требования.

- Прочность и жёсткость. Станок предназначен для работы с ударной нагрузкой.

- Устойчивость. Он не должен шататься.

- Удобство использования.

- Приемлемая стоимость.

Промышленные верстаки со стандартными размерами не всегда можно разместить в мастерской. Да и качество материалов у них непредсказуемое.

Поэтому большинство домашних мастеров предпочитают делать верстаки своими руками. Это не только значительно экономит деньги, но и позволяет получить именно ту конструкцию, которая нужна.

Перед самостоятельным изготовлением обратите внимание на ряд особенностей.

- Только грамотно спроектированный верстак будет удобным и эргономичным, поэтому всегда учитывайте рост и комплекцию мастера. Высота рабочей поверхности должна находиться на уровне пупка. При работе руки должны быть слегка согнуты, а кисти быть на уровне брючного ремня.

- Длина стола не имеет большого значения. Но в просторных помещениях её рекомендуется делать больше для обработки более крупных деталей. В рабочем положении желательно дотягиваться руками до краёв стола или в крайнем случае делать полшага-шаг в сторону.

- Если верстак большой, конструкцию можно сделать разборной. Но учтите, что болтовые соединения менее прочные, чем сварные. Альтернатива – сделать несколько верстаков, поставить их рядом и соединить болтами.

- Ширина (или глубина) стола находятся в пределах 50–60 см. Этого вполне достаточно.

- Хорошо, если верстак имеет нишу для ног, тогда с ним удобно работать сидя. Если её нет, на нижней полке можно разместить больше инструментов, а жёсткость всей конструкции повышается.

- Слесарный верстак в принципе не имеет избыточной прочности. Чем жёстче конструкция – тем лучше, ведь на столе работают тяжёлыми инструментами с ударной нагрузкой.

- Особое внимание уделите устойчивости. Если верстак будет шататься, не получится нормально работать. В особо тяжёлом случае он всей своей массой упадёт на человека, и тогда не избежать серьёзных травм. Поэтому станки для тяжёлых работ крепятся к полу или (и) стене анкерными болтами.

- Некоторые столы имеют 6 и более ножек. Это прочнее, но на кривом полу он будет качаться (а в большинстве мастерских пол неровный). Поэтому ножки должны иметь регулировку по длине. Кстати, для большинства верстаков хватит и 4-х ножек.

- Центр тяжести должен находиться как можно ниже, поэтому на нижних ярусах должны лежать самые тяжёлые инструменты. Некоторые мастера дополнительно приваривают балласт. Чем верстак тяжелее – тем лучше, поскольку он становится устойчивее и меньше реагирует на удары. Правда, транспортировать его тяжелее, но это необходимо крайне редко.

Это, пожалуй, всё, что касается общих требований. Приступаем к проектированию.

Подготовительный этап

Грамотное проектирование – это залог успешной работы. Габариты верстака должны соответствовать размерам помещения и росту мастера, а конструкция – видам выполняемых работ. При этом стол может быть прямым или угловым (П-образным делать стол не рекомендуется).

Можно воспользоваться компьютерным проектированием. Для построения 3D-моделей есть множество программ (Компас 3Д, SOLIDWORKS, AutoCAD), которые имеют библиотеки материалов и крепежа. В них можно рассчитать затраты материала, подобрать необходимый прокат и скорректировать конструкцию. Более того, встроенное в них ядро позволяет виртуально приложить усилия и определить слабые элементы конструкции.

Необходимые размеры можно взять, если измерить свой рабочий стол рулеткой.

Кроме того, в процессе работы всегда можно посмотреть тонкости конструкции. А ещё одно преимущество моделирования – по заготовленной модели можно сделать чертежи и заказать работу профессиональному сварщику.

Если с моделью не получилось, всё равно нужно подготовить эскизы и чертежи в удобном для вас масштабе (необязательно по ГОСТу). Без проектирования обойдутся только очень опытные мастера, и то результат не всегда будет положительным.

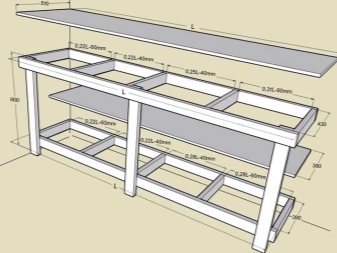

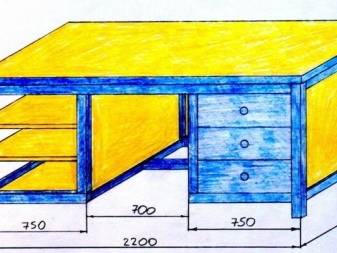

Мы приведём несколько интересных схем слесарных верстаков с основными размерами:

- здесь синим цветом показаны металлические элементы, а жёлтым – деревянные;

- ещё пара достойных конструкций.

Материалы и комплектующие

Как видите, верстаки сильно отличаются по конструкции, и материалы могут быть самые разные. Обычно это то, что есть в гараже, но они могут быть и покупными.

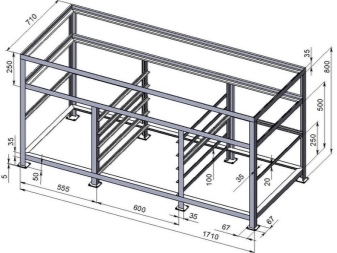

Например, для изготовления каркаса такого верстака потребуются:

- уголок 50х50х4 длиной 6,4 м;

- труба 60х40х2 длиной 24 м;

- уголок 40х40х4 длиной 6,75 м;

- полоса 40х4 длиной 8 м.

Всего нужно 121 кг металла. Его количество может отличаться в зависимости от размеров.

Для такой модели понадобится:

- 225 м квадратной трубы;

- 8 м уголка;

- 10 м полосы размером 40х4 мм.

Размеры проката могут варьироваться. Главное правило – чем он больше, тем прочнее и тяжелее конструкция.

Для столешницы нужен лист металла толщиной 2–5 мм. Если будут очень сильные нагрузки, размер можно увеличить вплоть до 40 мм.

Такой толстый участок может быть небольшим и использоваться как наковальня, а другая часть столешницы быть относительно тонкой. Главное – обеспечить надёжность соединения.

Продумайте и другие моменты.

- Для ящиков и инструментального щита потребуется фанера толщиной 5 мм. А если вы захотите сделать розетку, понадобится удлинитель и провод.

- Кроме того, нужны болты с шайбами и гайками.

- Для отделочных работ нужны грунтовка, краска и лак.

Необходимые инструменты

Для изготовления верстака нам понадобятся:

- «болгарка» или ножовка по металлу;

- отрезные и наждачные круги для неё;

- пила для дерева;

- сварочный аппарат и принадлежности к нему;

- дрель;

- рулетка;

- мел для разметки.

Во время работы может понадобиться что-то другое. Но редкие инструменты не нужны, хватит стандартного набора для автослесаря или механика.

После того как всё готово, приступаем к изготовлению.

Инструкция по изготовлению верстака

Поскольку каждый делает стол «для себя», приводить в статье точные методики нецелесообразно. Но общий алгоритм для разных конструкций одинаковый.

После всей подготовки и изготовления чертежей приступаем к сварке нашего будущего верстака.

Металлического

Начать можно с изготовления столешницы.

- Сделайте деревянный щит толщиной 4–6 см. Он нужен для амортизации ударов и тишины при работе. Сначала просушите древесину, а затем пропитайте её средствами от гнили и жуков-короедов.

- При желании в нижней части присоедините полосы толстой резины по всему контуру.

- Накройте щит металлическим листом и зафиксируйте его саморезами.

После этого изготавливаем каркас.

- Разрежьте прокат или круглую трубу на части необходимой длины. Желательно сразу убрать заусенцы и скруглить острые грани. Каркас можно сделать из уголка размером 20х20х3 мм.

- Будет правильно, если предварительно вы зачистите металл от грязи и ржавчины.

- Сварите все отрезки в нужной конфигурации. Для прочности на сварные швы навариваются дополнительные накладки или делаются распорки.

Можно изготовить ножки отдельно или вертикально приваривать отрезки профиля к раме столешницы.

После монтажа основных элементов наварите продольные и поперечные полосы. Чем их больше, тем лучше, с точки зрения прочности.

Из уголка сделайте направляющие для ящиков.

Зафиксируйте столешницу в верхней части верстака. Это можно сделать болтами или сваркой. При этом лучше сначала наложите столешницу и тогда сверлите отверстия. Иначе при монтаже они могут сильно не совпасть, и их придётся сверлить заново.

Для безопасной работы на верстаке нужно использовать болты с потайной головкой. Углубления для них делаются зенковкой или большим сверлом (им нужно снять фаску под головку болта).

Зачистите все швы. Они должны быть аккуратными и не иметь капель металла.

Основное правило – длина и площадь сварного шва при стыковке деталей должна быть наибольшей. Для этого можно сделать дополнительные пропилы или фаски в свариваемых элементах.

Добавьте менее ответственные детали.

- Если ваш верстак будет с полкой, для неё понадобится лист фанеры или ДСП.

- Из дерева или тонкого металла сделайте ящики для инструментов. Их размер зависит от ваших предпочтений. Не забудьте вырезать или приварить ручки, чтобы их можно было выдвинуть.

Если вы хотите инструментальный щит, то к задней стенке верстака вертикально приварите полосы. Затем к ним нужно прикрепить лист фанеры.

Инструменты закрепляются на колышках или гвоздиках.

Далее, покройте металлические части грунтовкой в 2 слоя, а затем краской. Столешницу обработайте преобразователем ржавчины.

Более наглядно процесс работы показан на видео.

А если вам нужна менее монументальная конструкция, можно изготовить верстак из дерева.

Деревянного

Такой верстак больше подходит для столярных работ, чем для слесарных. Даже самое прочное дерево не выдержит больших нагрузок, поэтому можно сделать металлический каркас и деревянную столешницу.

Чисто деревянный верстак проще изготовить и стоить он будет дешевле. Вот примерно как он выглядит.

При работе обратите внимание на некоторые особенности.

- Бруски соединяются уголками или винтами.

- Соединение получится более прочным, если болты будут проходить насквозь и заканчиваться гайкой.

- Не забывайте подкладывать шайбы.

- Дерево должно быть хорошо просушенным. Работа с сырым не допускается.

- Все части такого верстака нужно покрыть антибактериальным составом и средством от жуков-короедов.

Такой верстак может быть складным (но прочность снизится ещё больше). В таком случае нужно особое внимание уделить шарнирам.

- Просверлите в деталях большее отверстие, чем скрепляющий болт.

- Вставьте в него металлическую трубку. Её концы должны выступать на 1–2 мм.

- Между деревянными планками желательно положить стальную шайбу.

- Затем соедините эти элементы болтом. Подложите широкие шайбы под болт и гайку.

- Накрутите контргайку или застопорите разъёмное соединение другим способом.

Трубка нужна для того, чтобы резьба постоянно не рассверливала отверстия. Вместо неё можно на резьбу намотать, например, фольгу, но со временем она может протереться.

Вот варианты таких станков.

Не забывайте, что деревянные конструкции требуют ухода. На них не должно попадать машинное масло, растворители и другие агрессивные вещества. Да и нужно периодически смотреть, что гайки не раскрутились. Металлические верстаки такой заботы не требуют.

Все о тисках из дерева

Для обработки и сборки различных изделий издавна используются фиксирующие устройства. Существует множество видов тисков, основные из них – слесарные и столярные. В статье мы поговорим о вариантах из дерева.

Тиски из дерева совершенно необходимы в мастерской домашнего мастера. Слесарные не подходят для работы с заготовками из дерева, так как оставляют на поверхностях царапины или вмятины. Размеры изделий играют важную роль: обычно они существенно больше металлических.

Можно выделить три основных вида тисков:

- стационарные предназначены для верстака;

- переносные умещаются в сумку, что особенно удобно для работы на выезде;

- снимаемые легко монтируются и демонтируются при необходимости.

Принципы работы

Назначение тисков любого типа – закрепить обрабатываемую деталь, чтобы можно было проводить необходимые технологические операции, чем и определяется совокупность узлов устройства:

- станина – стол, верстак;

- опора – неподвижная часть, к ней крепятся другие узлы;

- неподвижная губка для зажатия детали;

- подвижная губка;

- две или одна направляющие шпильки;

- ходовой винт с рукояткой.

Как собрать?

Закрепить деревянную деталь для простой обработки в домашних условиях очень легко. Например, чтобы остругать доску, надо всего лишь упереть её конец в какую-нибудь преграду. Это хорошо, но явно не годится в более сложных случаях, когда требуются качество и точность обработки. Именно в таких случаях нужны тиски.

Первое, что приходит на ум, это использовать стандартные слесарные. У многих самодельщиков они имеются, да не в одном экземпляре – установленные и готовые к работе. Надо всего лишь предохранить дерево обрабатываемой детали от воздействия металлических щёчек тисов.

Сделать это очень просто: вставить прокладки из нетравмирующего материала, например, фанеры.

Купить нужную модель деревянных тисков – хороший выбор. Моделей полно, на любой вкус, да и цены разные – от сотен рублей. Качественные стоят многие тысячи. Если же не хочется тратить деньги и нет под руками подходящих слесарных тисков, тогда единственный выход – изготовить своими руками деревянные самодельные по прилагаемым чертежам.

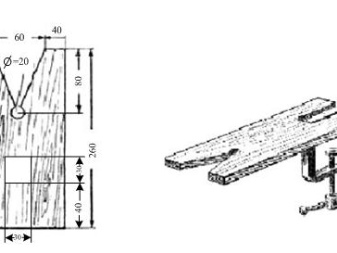

Изготовление тисков начнём с конструкции, которая приведена на рисунке. Отметим, что по этим чертежам легко сделать тиски как из дерева, так и из фанеры. Причём различных масштабов, например, для работы лобзиком по тонкой фанере следует уменьшить все размеры в требуемое число раз. Кроме изображённых, есть ещё две струбцины, которые крепят устройство к верстаку.

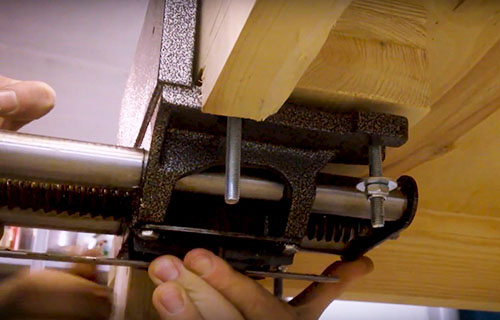

Особенность этих тисков в мобильности: взял и понёс, собрал и работай, что очень удобно для выполнения работ в разных местах. Стационарные тиски для крепления к верстаку или столу. Имеют только два винта, которые также выполняют роль направляющих.

Конструкция несложная, легко масштабируемая.

Потребуются материалы:

- брус деревянный;

- фанера;

- гайки врезные на 10-12 мм, 4 шт.;

- 2 шпильки (М10-М12) Х250 мм;

- саморезы;

- проволока;

- клей по дереву;

- наждачная бумага.

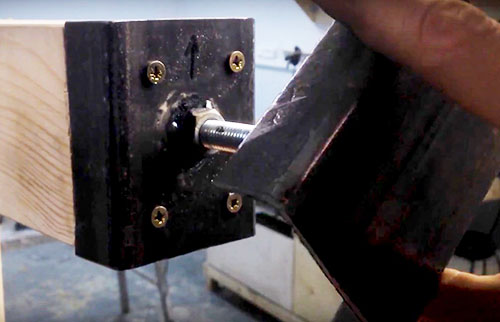

Выпиливаем из бруса и фанеры заготовки для губок. Просверливаем два отверстия под шпильки. Выполняем эти две операции одновременно над обеими деталями, зажав их струбцинами. В фанере сверлим 6 отверстий для саморезов (d=3 мм), сверлом на 10 мм снимаем фаски, чтобы спрятать головки. Готовую губку прикрепляем к верстаку саморезами.

Через большие отверстия пробиваем доску верстака под шпильки. С обратной стороны доски впрессовываем врезные гайки М10. Опорная губка готова. Изготавливаем ручки.

С помощью дрели и кольцевых коронок большего и малого размеров (произвольных) выпиливаем из куска фанеры 4 кружка по два на каждый.

В больших кружках перьевым сверлом делаем небольшие выемки с целью спрятать головки врезных гаек. В маленькие кружки впрессовываем эти гайки и вкручиваем шпильки с гладких сторон гаек без выхода наружу. Просверливаем отверстие (d=2-3 мм) между гайкой и резьбой, чтобы законтрить шпильку. Вбиваем кусочки проволоки в эти отверстия.

Большой кружок приклеиваем стороной с выемкой к малому, пряча зубчики гайки. Скрепляем оба кружка саморезами. Соединяем вторую пару кругов. Ручки готовы.

Собираем свою самоделку из готовых деталей. Выпиловочный столик для лобзика – ещё один интересный пример тисов. Обе заготовки можно сделать из любого материала: фанеры, ДСП, доски. Главное, чтобы их толщина была больше толщины верхней части струбцины.

Выпиливаем обе части согласно чертежам. Обрабатываем наждачкой от заусенец. После склеивания усиливаем соединение шурупами впотай, чтобы не мешали работе. Вставляем струбцину и прикручиваем к краю стола. Готово.

Далее приведём самодельные тиски, позволяющие обрабатывать совсем мелкие предметы типа ювелирных изделий.

Что используется:

- два брусочка твёрдого дерева (старая одёжная вешалка из бука);

- пара болтов;

- две гайки, одна с барашком;

- кусочек замши;

- несколько шайб;

- обувной клей;

- наждачная бумага.

Диаметры болтов, гаек и шайб определяются размерами брусков.

- Отпиливаем из брусков удобные для работы заготовки одинаковой длины. Обрабатываем их наждачкой.

- На концы одной стороны каждого приклеиваем обувным клеем кусочки замши, чтобы не покарябать изделия.

- Примерно посередине и с одного края в обоих брусках одновременно сверлим отверстия.

- Вставляем в крайние болт, накручиваем простую гайку. В средние также продеваем болт, надеваем гайку с барашком – регулировочную. Тиски-щипцы готовы.

При работе с относительно толстыми предметами можно увеличить прижимную силу, надеваем шайбы между брусками на задний болт.

Смотрите, видео о том, как можно сделать деревянные тиски.

Подставка для тисков

Всем привет!

Вроде не пролетала похожая поделка, хотя и не факт, так что сильно не пинайте, если бояню.

Подобных подставок из дисков от забугорных коллег полно на пинтересте, решил дать вторую жизнь старому диску об который спотыкался в гараже и куску водопроводной трубы с фланцем:

Зачистил, отторцевал трубу, приварил 4 куска шпильки м10 под посадочные отверстия диска и покрасил.

Повезло что расстояния меджу отверстиями во фланце и их диаметр совпали с крепежными отверстиями тисков Wilton.

У меня нет нормального верстака, на который их можно закрепить, посему и сделал такую подставку.

Прикрутил трубу к диску:

Прикрутил трубу. Шайбы подложил думал ими если что вертикальность регулировать, но нормально бы и без них вышло:

Собсно, что и планировал получить:

Тут бы и остановиться, но Остапа уже понесло! :)

Напилил колечек из обрезков труб:

Еще отрезал полоску, согнул хомутик, приварил кольца. Сделал 1 накидное, что бы не терять место.

Ну, вы уже поняли идею? )

Теперь и все молотки-киянки будут в одном месте.

Кастеты позже покрасил, но уже не фотал.

Подставкой более чем доволен, уже опробовал в работе.

Была сначала идея залить в трубу бетон для устойчивости, но пока и так устраивает конструкция — устойчивая, но перемещаемая.

Можно и на балкон поставить.

Да, сосед в гараже уже сделал аналогичную себе и тоже доволен.

А, вот тут я слесарю (с) Москва слезам не верит. )

Метки: sam_кулибин, sam_порядок, тиски, гараж

Комментарии 89

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Кстати, понял, почему многие отписались про опасную конструкцию. На фото ситуация несколько искаженная, диск кажется маленьким, тиски огромными. В жизни наоборот, так что не так все страшно, как на фото)

На выходных "шатал трубу" — не валится! Чтобы завалить с таким широким основанием, надо отклонять всю конструкцию на значительный угол. Ну, мост газона, видимо за чулок не зажать, но мне и не надь. Я доволен в итоге проделанной работой, чего и всем желаю!)

а перевеса не будет?)

у меня такая стойка для наждака

Наебнется это все, вместе с молотками.

Точно…Прям на ногу:хуяк…

Ты спросил, почему ютуба нет, я ответил, что опыт такой был. Но времени нема (

Нихера он там наворотил. Почему я ютуба не смотрю. Красавчик

Ты про что ? Прости не понял

У меня гаражик крохотный, сделал место под тиски так.

Кувалдой 50 уголок согнуть можно.

А в твоем случае, наверно, сделать трех точечное крепление к полу.

Пару точек (клинят подставку, типа Г) под заклинивание, а третья будет зажимать (сухарь или пластина через анкер).

ну в таких ты фиг чего открутишь, хорошим таким нажимом…только не матюкайся сильно))

Согласен, но, кстати, вот подумал, что в основном у меня тиски только пока для задач типа — зажать кусок металл, отстучать, согнуть его и тп. А так, наверное, да.

Так подставка, тоже не мало места занимает?

Ну а, что? Имеет место быть… Да и не в каждом гараже есть верстак или возможность его поставить … да мало ли что. Ну и о неустойчивости… Хозяин то об том знает и соответственно предохраняется… Молодца! Зачет! Возьму на заметочку, а вдруг?

Так вроде не плохо, но если йобница на лапу, будет ласта как у утки.Закреплять нужно, лучше всего тиски на верстаке хорошо держаться!

Ничего личного, но тиски должны стоять на тяжелом устойчивом столе, иначе они в лучшем случае бесполезны, в худшем травмоопасны. Ну как на такой подставке можно, например, ШРУС с привода снять или зубилом рубить что-то?

с виду как то неустойчиво…

диск весит меньше чем тиски!

Выполнено хорошо (хоть и не первый такой))

Но как всегда интересно, какова грань устойчивости…

Хорошо получилось! Колечки на ручке тисков с завода стояли? Себе на советские тиски не знаю из чего сделать…

Да, китайцы сразу поставили. Может какая водопроводная манжета-прокладка подойдет?

Кстати вполне может и подойдет, нужно будет попробовать поискать.

еще как пролетала, я давно так сделал))))

Основательно!) на переднем плане — подставки под авто?

да именно подставки

О! Спасибо за идейку, все есть, осталось соеденить! А утяжелить можно тормозными дисками, наверное у многих парачка штук валяется.

Андрюха молочага! Зачет! За идею и за исполнение!

тоже тиски на полу валяются и есть старое москвичовское колесо в сборе… Теперь знаю че с ними делать.

Коллекция молотков приколола…=)

Имхо, тренога с таким вылетом лап опасна тем, что можно споткнуться и места больше занимает

Ребята, всем спасибо за критику, при работе обращу внимание на устойчивось. Возможно, "кастет" опущу для снижения цт.

Сейчас в гараже места под верстак нету. Тиски приходилось ставить на сварочный столик и придерживать рукой при работе. Сварить верстак не проблема. Проблема пока с наличием места. А сейчас вполне удобное решение для меня. Да, возможно, мост грузовика я в такой конструкции не зажму, но у меня нет таких задач. А свои текущие задачи закрыл малой кровью — старым диском, кусками труб и 100 гр краски)

Много интересных комментариев написано по утяжелению основания, но в силу замысла тяжёлая станина или влитая станина в пол бетоном автору не нужно, а вот если для проведения работ где станина должна быть надежно прикреплена к полу, то можно применить анкерные гайки или шпильки установленные в пол, к которым можно притянуть основание станины надежно к полу и вуала… надо мобилные тиски- пожалуйста… надо мертвостоящУю на полу- пожалуйста :)

Вот блин… уже написали про анкеры )))

Jim418 спасибо! Совершенно верно! Для текуших моих задач и наличия свободных площадей самое то!

нафиг это нужно?

Вадим Нефедов, а мне вот интересно, неужели менталитет простого Русского мужика так зависит от места проживания?!

А родившимся с золотой ложкой во рту это не понять…

На работе сделали подобную конструкцию, только вместо диска был фланец высокого давления 400 мм по наруже. Тяжеленный, одна фигня — устойчивости не хватает. Выкинули в металлолом…

Не моя) все уже придумано американцами) просматривая темы про их мастерни часто захлёбываюсь слюной. И в этой части не согласен с покойным М. Задорновым. Хотя, думаю % мастеровых везде одинаковый

Хорошо, красиво но обязательно нужно утяжелить основание.

Что стоило сделать небольшой верстачок и установить на него тиски? Данное изделие не практично (сугубо моё личное мнение)! Всё будет падать на пол. И убирать на полу мусор неудобно! Считаю, что если уж делать подставку, то широкую и гладкую. Без обид!

Да, ну, какие обиды! Верстак будет обязательно — в процессе вялотекущей отделки и объединения 2 гаражных бокса, там развернусь. А сейчас тиски на полу валялись, имхо норм решение. Да, возможно для мелких работ, но у меня задачи пока такие. Для устойчивости можно кастет пониже опустить, сместив ЦТ

В идеале да, но у кого нет места под верстак?

Не все могут позволить себе просторный гараж, или таким нельзя здесь комментировать?)))

Иногда приходится машину загонять в гаражик на яму.

Я выкрутился по колхозному, фото выше.

Советую заварить торец трубы снизу и засыпать в нижнюю половину песок, устойчивее будет.

Себе сделал подставку для точила из переднего диска ГАЗ 53, потому что не хочу получить по ногам :))

Нужно было взять за основание не Жигулевский диск, а что-то по больше размером. И залить бетоном. Тогда еще как-то можно будет работать. Я использовал такую конструкцию на наждаке. Диск брал от тракторной тележки ( одну половинку). И залил ее бетоном. Для наждака это нормально. А вот для тисков ?

Предполагаю, что конструкция не очень устойчива: площадь опоры маленькая, центр тяжести высокий.

У диска надо отпилить наружное (верхнее) кольцо отбортовку

Он тогда ещё легче станет. ;((

Очень своевременно мне попалась ваша тема, актуально. Неделю назад купил сверлилку из серии НС12, и только вчера заказал тиски такой-же фирмы. Были ихначально думки что изготовить в виде не стационарного крепления тисков.

Ух ты! Красотища какая! Жалко по назначению пользоваться не получится.

А если верстака нету, то лучше так

К полу если только закрепить. И будет суппер

Я не сторонник такого варианта, мой выше.

О. Какой-то диреста идею мою украл сученок

Ну я там примерно в видео свой рисунок увидел. Ладно, забей

Это самый лучший подарок ., ., ., врагу. Устойчивость заливкой простым бетоном не возникнет. Бетон еще и утяжелить обязательно. Тяжелые чугунные плиты, свинец в помощь

Я по началу тоже хотел изготовить такую подставку, но прикинув одно к другому, усомнился в устойчивости такой конструкции и закрепил тисы на верстаке

Когда заливать в бетон будешь эту конструкцию, то делай чтоб сама труба также была в бетоне, а не только диск .

Я уже такие видел. Для мелких работ самое то.

Да, идея подсмотрена у забугорных коллег.

Отличная идея!

Чем и как красил?

Спасибо! Молотковая краска, 3 в одном. Буду в гараже сфоткаю банку, вылоду

Спасибо!

Думаю в такую краску верстак покрасить, только цвет подобрать правильный

На балкон. С таким соседом и врагов не надо…

Я анкерами к полу станочные тиски прихерачил.На половинке гражданского моста.

А если в них поворотный кулак от уаза зажать в сборе… Придется держать руками что бы не завалилась набок конструкция :)

К таким тискам подходить надо, предварительно одев сапоги из толстого металла

Как улетит это все в самый не подходящий момент. Как навертушит от ног до груди — будет МАМА НЕ ГОРЮЙ.

У меня верстак стальной — неподъемный, килограмм 100 с ящиками весит . И то когда что откручиваю 100 летней давности или сгибаю — ходуном ходит а иногда и наровит дрифтонуть на две ножки. А тут диск от ВАЗа в 8 кило.

Закину идею. Одевай покрышку, прорезай отверстие и заливай бетоном. Тогда НУ ХОТЬ малек что-то будет более менее и то маловато.

Делать стойку для тисов больших чтобы потом на ней сапожные гвозди 50-ку выстукивать и выпрямлять — глупо.

Делай все по уму.

Так чтобы был уверен что при любом раскладе не выйти на отпуск по причине травмы.

круглое основание все равно не то. при большом усилии вектор тяги будет на очень маленькой точке. и 100 кг точно не наберет такое кольцо. ))

Я же и пишу что даже с бетоном будет мало. Но это в десятки раз лучше чем просто стальной диск.

Как построить верстак своими руками без лишних затрат

Для любого мастера важно хорошо организованное рабочее место – верстак. Своими руками сделать такое приспособление не сложно. Большим плюсом в этом случае будет то, что вы подгоните все детали в нём для собственного удобства. Три варианта удобных и простых верстаков с поэтапной сборкой – в этом материале от редакции HouseChief.

Читайте в статье

Зачем он нужен и где его ставить

Нужен ли верстак вообще? Может быть, обойтись обычным столом? В принципе, если у вас планируется какая-то одноразовая работа, то можно обойтись и обычным столом. Верстак – это для тех, кто регулярно занимается ручным трудом и заинтересован в удобном и рациональном хранении и использовании инструментов.

Работы с деревом и металлом могут привести обычный стол в негодный вид, поэтому, если вы всё-таки решили обойтись без верстака, нужно позаботиться об организации рабочего места. Главное, чтобы выбранный вами стол был достаточно прочным и устойчивым для работы.

Идеальное место – гараж, здесь как раз подходящая обстановка для работы, и шумом инструментов вы не побеспокоите домашних. При отсутствии гаража, в частном доме подойдёт цокольный этаж или пространство чердака, но непременно возникнут сложности с перемещением материалов. В условиях городской квартиры эта задача ещё более осложняется.

Виды верстаков и их особенности

Верстак бывает трёх основных видов:

- Слесарный.

- Столярный.

- Плотницкий.

Слесарный. Слесарь работает с металлом, выполняет операции по заточке, резке, шлифовке и сборке-разборке узлов и агрегатов. Все эти манипуляции осуществляются на рабочем столе. Такая нагрузка предъявляет к конструкции верстака особые требования. Он должен быть исключительно прочным, чтобы выдержать тяжёлый металл. Толщина столешницы – не меньше 2,5 см, дерево на ней покрывается сверху листом металла, в противном случае, покрытие быстро придёт в негодность от работы кувалдой и сваркой. Кроме того, в арсенале слесаря обязательно будут масла, растворители и кислоты, а они тоже повредят дереву. Для работы с двигателями столешницу усиливают так, чтобы она могла выдержать нагрузку даже до 3 тонн. Слесарь пользуется многочисленным инструментом, так что важно предусмотреть удобное хранение. Лучше всего для этой цели подходит перфорированный экран и выдвижные ящики.

Столярный. Этот тип верстака приспособлен для работы с деревом. Здесь металлическое покрытие столешницы не обязательно. И места для размещения упоров, тисков и прочего оборудования не требуется. Столяр занимается художественной обработкой заготовок, места ему много не нужно, достаточно стола 1×3 м. Из закреплённого инструмента пригодятся деревянные зажимы, которые бережно крепят детали. Но в идеале, было бы неплохо встроить в такой верстак необходимые механизмы.

Плотницкий – это длинный стол из дерева, на котором удобно обрабатывать большие детали. Удобная длина такого стола – 6 м. Из инструмента здесь потребуются тиски.

Если вам необходимо выполнять работы разного характера, то правильным решением было бы сделать универсальный верстак, который объединяет все эти три вида в нечто среднее. Подготовьте чертёж конструкции, которая отвечала бы всем вашим требованиям.

Помимо направления выполняемых на них работ верстаки могут различаться по особенностям конструкции. Они бывают раздвижными или складными, иметь разное количество тумб для хранения инструмента или колёсики для перемещения.

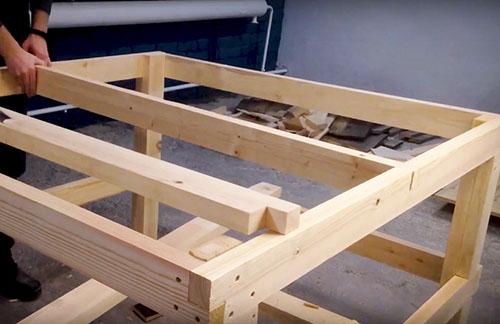

Большой плотницкий верстак своими руками: мастер-класс

Плотницкий верстак должен быть большим. Желательно, чтобы подход к нему был со всех сторон. Вот пример такой конструкции:

Небольшой столярный верстак со всем необходимым инструментом

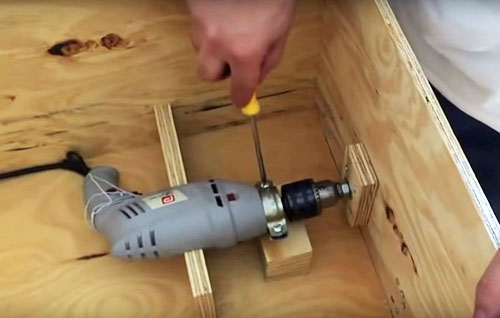

Столярный верстак требуется для финальной обработки деревянных деталей. Здесь важна не площадь рабочей поверхности, а удобство использования инструмента для резки, шлифования и другой обработки. Вот интересная идея, как сделать очень удобный в использовании мини-верстак. Получится довольно мобильная конструкция:

Такой миниатюрный стол-ящик легко передвигать и брать с собой, например, на дачу. Все инструменты надёжно зафиксированы, но, работая с ними, обязательно следует соблюдать меры безопасности и пользоваться защитными средствами. И, кроме того, важно прочно фиксировать ящик до начала всех манипуляций.

Как сделать металлический слесарный верстак простой конструкции

Как уже было сказано, слесарный верстак должен быть исключительно прочной конструкции, чтобы выдержать большой вес металлических деталей.

Как видите, в изготовлении верстака для работы своими руками нет ничего особо сложного. Сделать такую конструкцию можно за один, максимум два дня, а прослужит она вам не один десяток лет.

Поделитесь своим мнением о представленных моделях в комментариях. Особенно интересно, если у вас есть опыт в изготовлении подобных изделий! Поделитесь им с нашими читателями.

Читайте также: