Как сделать стол для рейсмуса

Обновлено: 17.05.2024

Для настольной циркулярной пилы я сразу после покупки сварил простую подставку, делал как временную, но это временное растянулось аж на 12 лет. И вот, все же я решил "добить" эту тему, и сделать нормальный стол, и сразу же делать с поворотной столешницей, чтобы можно было закрепить на ней, и легко использовать сразу два станка.

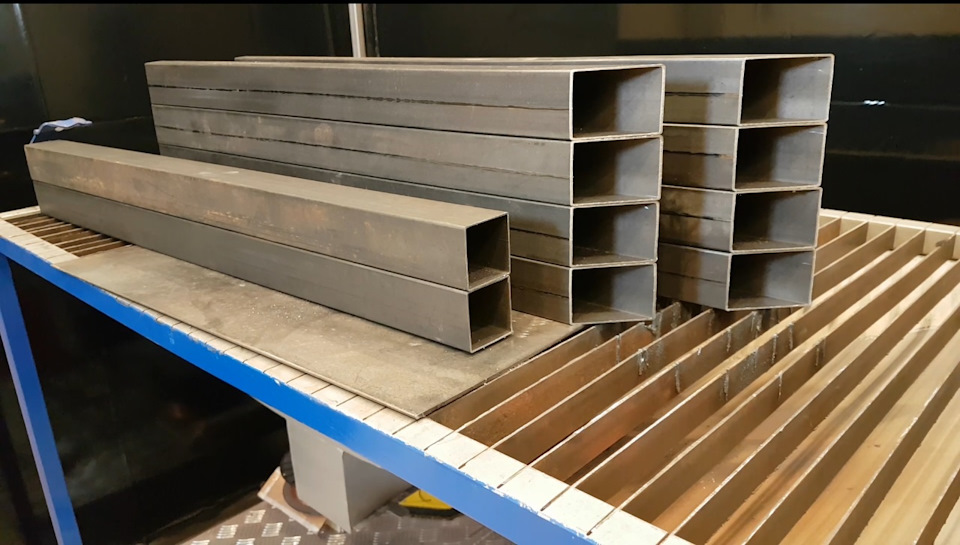

Раму и столешницу решил делать из профильной трубы 50х50х1.5 Нарезал заготовки по размеру.

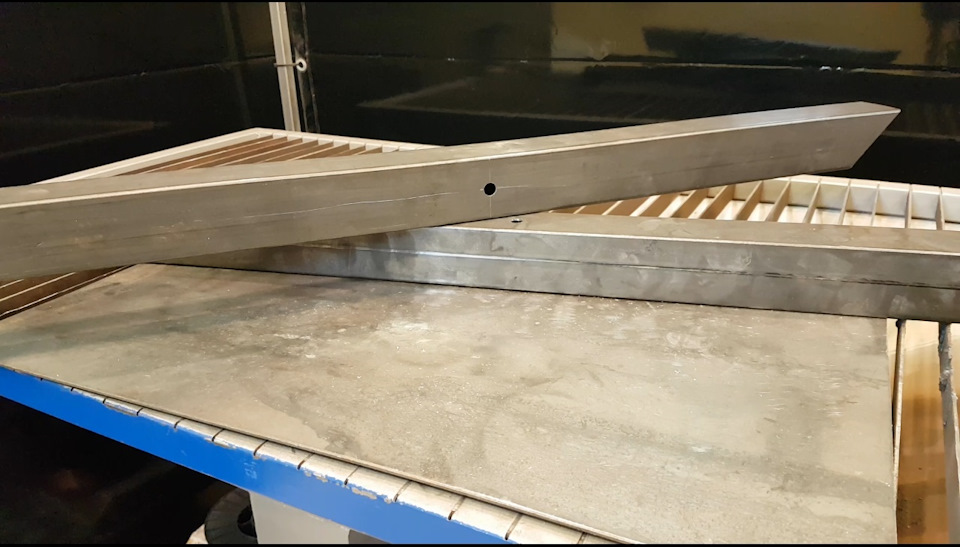

в верхних перекладинах сразу же разметил и просверлил отверстия под поворотную ось столешницы.

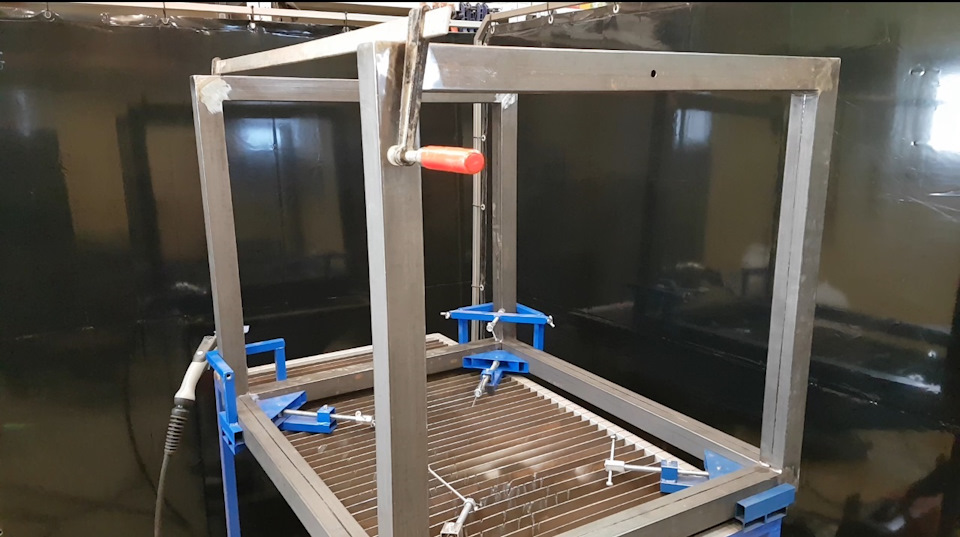

Закрепил детали боковой стенки в струбцинах, проверил углы, диагонали и сварил.

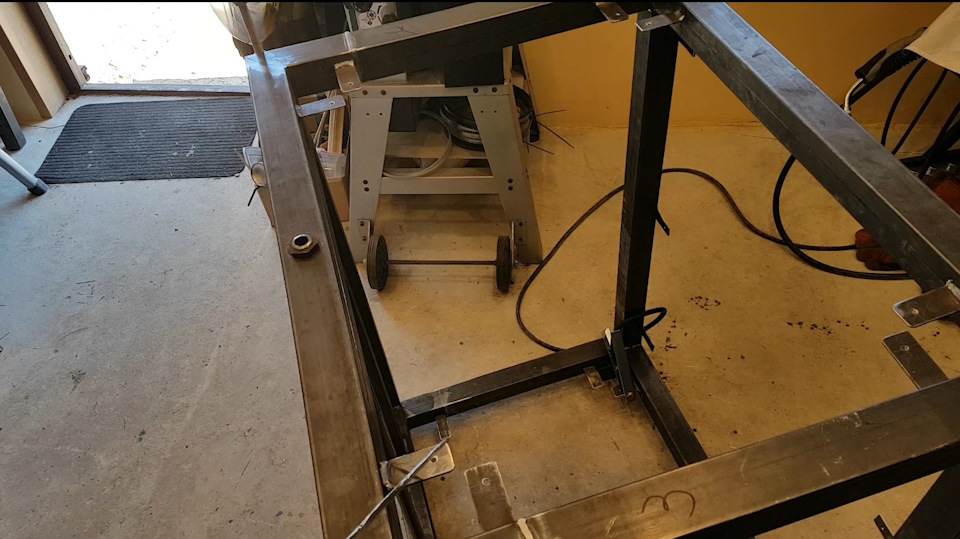

К боковым стенкам приварил нижние перекладины.

Основание стола готово

Аналогично, с помощью угловых струбцин собрал поворотную столешницу, так же проверил углы, диагонали и сварил.

С помощью струбцин соединил столешницу с основанием и просверлил в ней отверстия для оси. Пока временной. Все проверил, вращается отлично.

По бокам ножек приварил упоры для колесиков и сами колесики. Колесики пришлось делать выносными, т.к. циркулярка у меня достаточно большая, мне приходилось "биться" за каждый см. высоты.

Временную ось заменил на трубу 1/2 дюйма, ее толщины вполне хватает для веса двух станков.

Для фиксации столешницы относительно основания сделал 4 запора. Пошел самым простым путем, две проходных гайки и болт 12х60. Болты потом заменил на отрезки шпильки 12, с приваренными к ним гайками барашкового типа, чтобы было проще крутить рукой.

Для крепления пилы приварил к раме 2 отрезка профильной трубы 20х40, разметил крепежные отверстия, закрепил на столешнице пилу и провел первые испытания, результат оказался положительным. Столешница вращается очень легко, достаточно ее просто легонько придерживать рукой при повороте.

Снизу основания приварил упоры для нижней полки.

А к боковым стенкам удерживающие пластины для боковых стенок .

Для рейсмуса сначала планировал сделать столешницу из фанеры, потом решил, как и для циркулярки приварить профильную трубу 20Х40, в таком варианте будет проще убирать опилки из внутренностей циркулярки. Провел очередную примерку и испытание уже с двумя станками, все вращалось отлично. Разобрал и приступил к грунтовке и последующей окраске.

После чего к основанию прикрепил нижнюю полку и к боковинам стенки из алюминия. Боковые стенки сделал с зазорами т.к листы алюминия у меня были узкие, а покупать новые как-то совсем не хотелось.

Установил на место столешницу, все отрегулировал, проверил и приступил к установке станков на их места.

При необходимости могу работать с циркуляркой,

А если понадобится рейсмум, то за пару минут (необходимых на откручивание 4 удерживающих болтов) меняю пилу на него.

Как бонус, освободилось место на стеллаже.

Когда станки не нужны, они стоят у стенки и не мешают. :)

Более подробно можно посмотреть в видео.

Метки: стол для станка, подставка для станка.

Комментарии 14

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

а какой высоты получилась столешница?можете размеры скинуть?

Высота рабочей поверхности пилы 96 см.

Размеры конечно могу измерить, но смысл в этом? Я же делал под конкретную пилу, под другую и размеры будут другие, в т.ч. и высота.

сам сейчас делаю стол подставку передвижной под комбо станок и ни как не могу определится с высотой и размерами столешницы… станок типа ФПШ-5м

Имхо, надо исходить из той высоты, которая удобна именно вам для работы, ну и чтобы безопасно было работать.

Отличная конструкция!

— автору на заметку))

Может 3-й приладит

Если бы у меня была мастерская размером как у Джеймса, я может быть и 4 в ряд забабахал бы. ;)

А так то, у него сделан рабочий стол, с возможностью подъема 3 станков.

Видел что-то подобное в соц сетях, только из дерева. У вас конструкция какая-то «сыроватая»

Опорные колёса не поворачиваются на 360*, так как опоры поворотные то нужно какие-то ещё дополнительные фиксирующие опоры чтобы стол не повернулся во время работы (стопоры на колёсах не помогут, опоры крутятся вокруг своей оси).

Для работы с циркулярной пилой высота может и нормальная но вот для работы с рейсмусом маловато, рисовал подобную подставку и понял что из-за разности высот рабочих столов станков они не совместимы на таком поворотном столе, ну или придётся нагибаться когда работаете на рейсмусе.

Дажа при работе с хорошей аспирацией при работе на одном станке, опилки будут сыпаться на нижний станок, нужно между ними проложить лист из чего-либо, а то будут вечные качели с опилками.

На ютюбе есть варианты как из дерева, так и из металла.

То, что колеса не поворачиваются на 360 согласен — это минус, но это обусловлено было тем, что приходилось "бороться" за каждый см. высоты, поэтому не хотелось их делать снизу стола, а если бы делал их полностью поворотными на выносных консолях, то длинна этих консолей была бы большой, и они бы мешались под ногами. Тк я двигать этот стол буду достаточно редко, то исполнение в таком варианте меня вполне устраивает.

Этот тип колес при нажатии фиксатора блокирует не только вращение колеса, но и поворот вокруг оси.

Высоту я рассчитывал для более удобной работы с циркуляркой, тк при работе с ней нужно не только удобство, но и максимальная безопасность.Да и высота рейсмуса вполне приемлемая, я ведь не на производстве, где мне придется с утра, до вечера запускать в него заготовки в неудобной позе, для нечастой работы вполне подойдет и такая высота.

Столешницу не стал делать специально, потому что в таком исполнении опилки проще убрать пылесосом, чем вытягивать их из щели между основанием пилы и плоскость столешницы.

Хорошая идея- поворотный стол. Тоже сейчас изобретаю подставку под такую пилу. 👍

Все гуд!

Тоже ремонт, тоже варю углорез…

Вчера подогрели подшипникми завтра начну сборку.

Идея хороша. Но это надо порядком возбудиться, чтобы такое изваять. Что стало последней каплей? Места мало в мастерской?

Да, рейсмус занимал много места на полке, вот и пришлось заняться.

А кроме того, на таком столе очень удобно обслуживать внутренности циркулярки, перевернул, и все перед тобой.

Стол перевертыш для рейсмуса своими руками- МК

В предыдущей статье я рассказал о 2 вариантах изготовления стола перевертыша для 2 станков. Эти варианты мне не подошли, хотя очень заманчивые. Летом буду мастерскую обустраивать и вот как в поговорке- начал готовить сани летом) Т.е. стол для рейсмуса делаю своими руками заранее, в импровизированной мастерской- сделанной на зиму из второго этажа садового домика. Мастерская у меня будет маленькая – всего 12 кв.м.. Это обычный контейнер 20футовый.

Идея данного стола родилась из видеоролика одного из Российских мастеровых, он же взял идею с журнала Wood Мастер №6 2011.

Данную идею пришлось адаптировать под свои материалы- которые были в наличии. Идея мне понравилась тем, что я могу данный стол прятать под верстак, на котором будет торцовка. В случае необходимости стол для рейсмуса можно достать и использовать как для работы в мастерской- так и для работы на участке- колеса запроектировал большие. Мастерская находится в садовом товариществе- не исключено воровство- стол делаю не приметным, под верстаком и не поймешь- что в нем есть какой то станок. Ну все, приступаем к сборке. Процесс изготовления стола для рейсмуса можно посмотреть ниже.

Описание мастер-класса

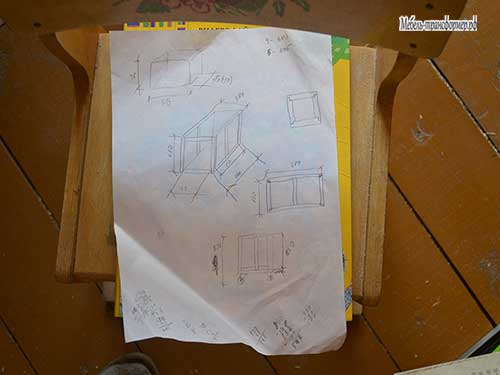

Сделал замеры рейсмуса, учел высоту колес и верстака, под которым будет храниться стол для рейсмуса и на листочке накидал чертеж каркаса.

Мои исходные данные рейсмус Jet 12, верстак высота 85см, колеса диаметр 10см, общая высотка колеса с опорой-13см. В наличии фанера 18мм и 8мм. Если у вас что то подобное- можете воспользоваться моими размерами.

Заготавливаем бруски на каркас. Для этого распускаю доску 50мм на бруски и строгаю

Пилим в размер бруски на торцовке

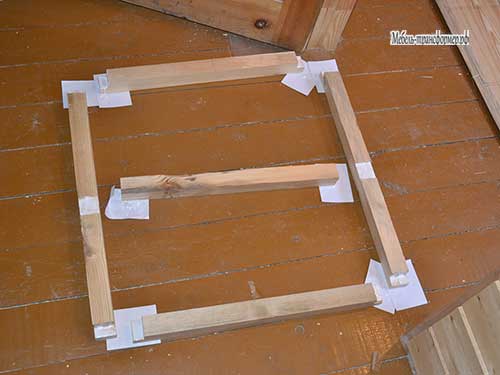

Собираем каркас стола для рейсмуса.

Для этого пилим соединения брусков. Сразу оговорюсь –я не столяр и не краснодеревщик, делаю как могу, мои методы могут отличаться от общепризнанных и правильных. Работы выполняю торцовкой+ ручной фрезер. Стол для фрезера еще не сделал, поэтому пазы получились не очень ровными но для данной конструкции вполне сгодятся.

Клею боковые элементы каркаса стола

Т.к. струбцин больших нет- пришлось собирать аж 3шт в кучу. Получилась полная ерунда, геометрия каркаса получилась никакой. Пришлось как обычно- на уголки

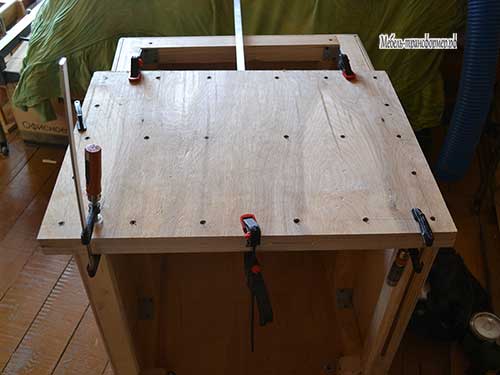

После того, как собрали боковые элементы каркаса стола-собираем оставшиесяэлементы. Сборку решил делать на основании стола- на листе фанеры 18мм.

В углы вклеил дополнительные бруски- все таки каркас получается без 1 поперечины- жесткость не надлежащая, а вес рейсмуса большой.

Прикручиваю боковые стенки стола- фанеру 8мм

Вместе с сынишкой(5,5 лет) прикручиваем колеса к основанию стола

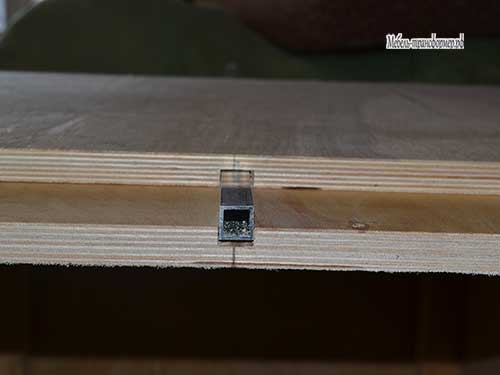

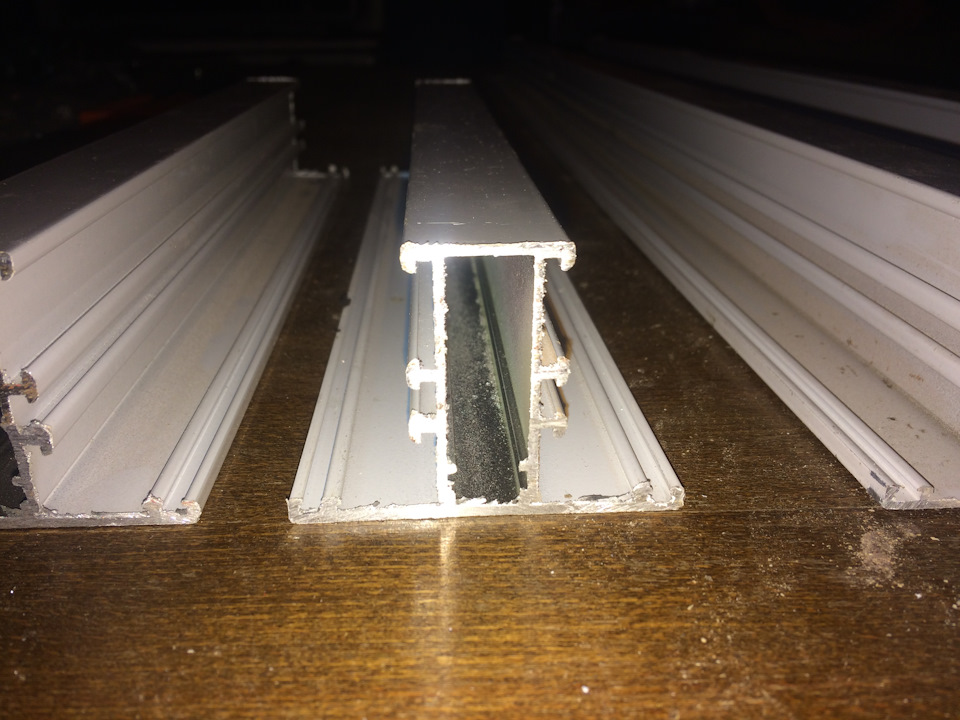

Собираю столешницу из 2 листов фанеры 18мм. Паз под ось столешницы- перевертыша фрезерую. Расчет был на то что я вставляю в паз алюминиевый квадратный профиль и в него шпильку на 12мм- опять же что было в наличии. Но потом передумал- шпилька все же острая и быстро сотрет даже алюминиевую трубу. Решил купит круглый прут на 14мм и его поставить

Устанавливаем рейсмус на столешницу и делаем запоры столешницы из алюминевойго куска толщиной 4мм найденного в гараже

В принципе стол трансформер для рейсмуса готов. Остались мелкие доработки:

Стол рейсмус для ручного фрезера своими руками

Приветствую, участники этого замечательного сообщества) Не давно связался с темой любительской обработки дерева у себя дома и возникла нужда фрезеровать плоскость. Делал столешницу и всякие другие поделки. Так вот пришлось на скорую руку сделать в своей каморке такой не большой стол и приспособление для ручного фрезера. Кто рейсмус его называет, кто — козлом. Кому как удобнее, а мне нужно было снять плоскость.

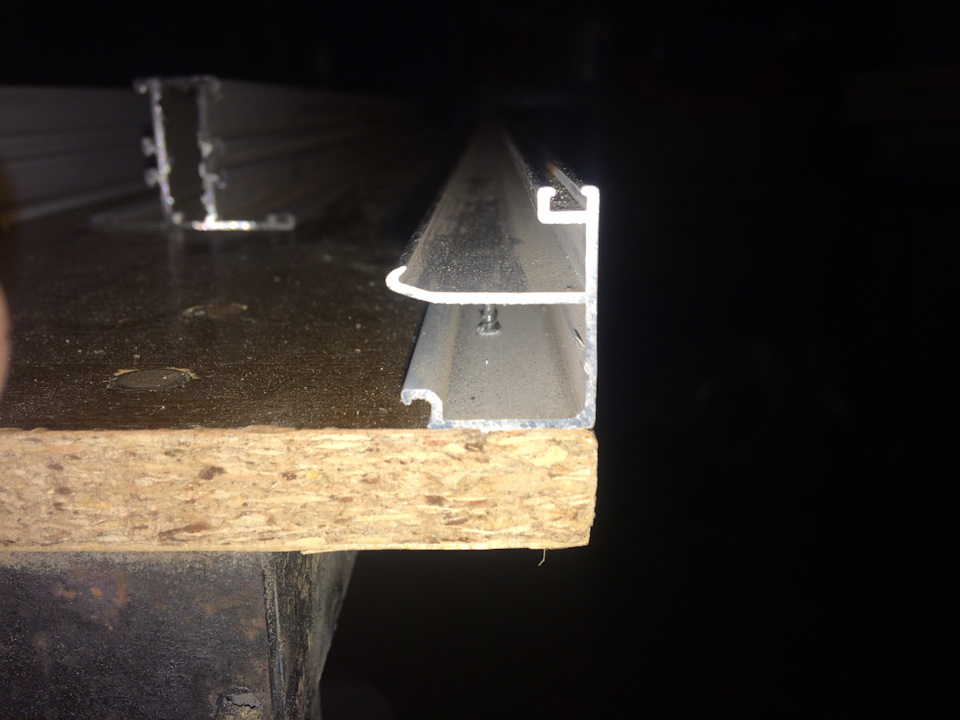

Сразу забегу наперед — снял, смонтировал об этом видео

Идею я вынашивал несколько дней, хотя сам фрезер у меня в коробке новый лежал достаточно долго. У друга на даче попались на глаза алюминиевые профили, которые когда то были вероятно, дверью или рамкой какой то стеклянной перегородки. Не важно. Я сразу понял что это моё и друг любезно подарил не смотря на "драгметалл") Я быстренько домой, сварил из уголка ровную станину, накрыл стенками старого советского шкафа и начал ваять салазки и поперечину. Правильное название не известно. На патент не претендую, надеюсь что моя работа проскочит искрой в этом генераторе идей и останется кому то для заметки. Всем спасибо за внимание и удачи)

Комментарии 107

Спасибо за идею! У Мну тоже карнизы в заначке лежат.

ну теперь еще пару шаговых двигателей пристроить, и вообче порядок будет. включил и пошел спать)) идея понравилась. для поделок для души вполне нормально. а еще я бы салазки для фрезы сделал на роликах, даже не надо ламинат портить, благо машинки игрушечные везде продаются ;)

Да иметь чпу конечно мечта) Возможно, когда — то построю) А этот стол таким и будет, у меня объемов нет таких чтоб что то в нем модернизировать.

Сегодня смотрел нв такие профиля, думал мне нужны они, хорошая идея.

Блин. Может тоже заморочиться…

У меня есть рейсмус человеческий, но у него максимальная ширина 32 сантиметра. Ту же столешнику не получается запихнуть

:(

С другой стороны, уже столько решений перепробовал, все равно после хенд мейд приспособ качество не то получается и приходится руками допиливать…

Стол сейчас жене делаю из слэба дубового. От шлейф машинки уже руки трясутся… :)

Класс! Пылесос ещё пристроить и всё.

Моодца продолжай в том же духе.

Ремень из скотча)

Да замок сломался зараза. Не охота было мёрзнуть, а скотч — все что было под рукой)

Подошву фрезера прошоркаешь быстро, она по ребрам скользит, будут вышернаканы параллельные прямые. И скорее всего дальняя будет глубже, если фрезер наклонится даже маленько, качестве обработки резко упадет. Делай сменные подошвы из ламината, которые при повреждении не жалко выкинуть.

На нем фабричный черный пластик, какая то дешевка. Лично мне, если протрется, не составит труда что то подобное на его место прикрутить. Поэтому я не очень беспокоился за протирания)

Классно сделано! а нет фото фрезы которая при этом работает ?

Спасибо) Вы имеете ввиду сам аппарат фрезер?

нет именно фреза, я недавно стал работать фрезером ( с февраля, как только его купил ) и не понимаю некоторые видфы фрез как ими работать. вот например выбирал чтобы было ровно под установку столба для лестницы. вот верхний правой и нижними двумя слева, у меня по 1 кончику на всех отломилось. а недавно нашел такую фрезу у себя в мелочевке там нету вообще этих выступов .

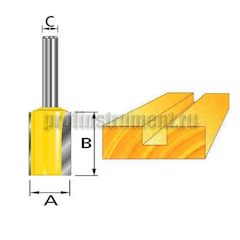

Ровнял плоскость обычной пазовой фрезой такой же как вот на картинке

ааа вот такой у меня нету . а чем она отличается от тех что с выступами? для чего выступы? а тут нету их

Я, честно говоря, даже не знаю. Сам второй раз в жизни фрезер в руки взял

а как вашим станком фрезеровать если например доски с обеих сторон косые? вот я набрал досок для лестницы и они у меня сохли с Января, их к осени малость вертолетом повернуло не сильно но на лестнице гуляют. отвез к знакомому вместо рейсмуса он мне их на широком рубанке ( столе ) прогнал и они стали более менее ровные. а как у вас если тот кругляк с другой стороны криво отпилен, он выровняется?

Вот объясню на примере своего кругляка: после сушки он стал винтом. Я это предусмотрел и сделал заготовку толщиной в 30мм. А готовое изделие получилось примерно 8мм. Я положил кругляк и зафиксировал его саморезами по кругу. Снял слой. Та плоскость которую я снял — теперь ровная. Я переворачиваю ровной стороной к столу, фиксирую, и фрезерую уже на нужную толщину. Две плоскости становятся параллельны.Если бы это была доска, то в тех местах где "лопасти винта" лежат с зазором от стола, я бы сделал зазоры с двух сторон одинаковые и что то подложил бы под доску. Снял бы минимальный слой чтоб образовать плоскость и перевернул бы чтоб фрезернуть вторую сторону уже параллельно первой.

ну тут нужен большой запас толщины, у меня доски были 50 мм а теперь стали около 4.5 а то и кое где меньше но хоть тоже ровные более менее.

Да запас нужен. Я сам теперь понял сколько дерева в отход уходит.

у меня все в печку идет, лишнее.

slava-fierwolf

Ни чё себе геморр! Это же сколько по времени ты будешь 6 м. доску фрезеровать? Раз уж так уважаете дерево не мешало бы на обычный рейсмус раскошелиться.

Даже 1,5м не буду. Делалось для иногда каких поделок. Я не плотник, рейсмус покупать не собираюсь)

Рейсмус своими руками, фрезерный стол за 1000 рублей, ручной фрезер за 3000 рублей. Малый бизнес на коленке

Было мне знамение пару лет, что мне надо освоить работу с ручным фрезером. Купил самый бюджетный фрезер Калибр. Сжег его в прошлом сезоне. Потом съездил поработал в мастерскую Леруа. У них там крутой фрезер на фрезерном столе установлен, оказалось ну очень удобно. Мне тут же захотелось купить фрезерный стол на дачу. Задача минимум была проста. Сделать из кривых и дешевых дубовых палок – прямые рейки, а из прямых реек запилить красивый дубовый багет. Математика такова – сырая дубовая палка 24 мм на 24 мм и на 1000 мм стоит 34 руб., я высушил ее, прогнал через рейсмус, фрезернул и получил 1 м дубового багета за 450 рублей. Прибыль более 1000 процентов. Заманчивая перспектива, согласитесь. Как минимум для этого мне нужен был рейсмус, ручной фрезер, фрезерный стол и набор фрез. Стартовые условия, в которых я оказался. Набор фрез уже у меня был – купил 2 года назад за 1000 рублей, фрезер сгорел и починить похоже самому не получалось….

Начал считать затраты на оборудование. Рейcмус самый простенький JET JPT-8B-M Фуговально-рейсмусовый станок – 35000 рублей, дешевле только Зубр. Фрезерный стол – 17000 рублей, приличный (относительно) ручной фрезер – 10000 рублей. До мечты получалось 62 килорубля. Cумма в принципе подъемная, если халтура на работе есть. Но халтуры давно нет и условный рефлекс жадности не дает руке подняться, чтобы заплатить. Да и опыт литературных героев подсказывает, что без рейсмуса можно как-то обойтись. У Урфин Джуса точно не было рейсмуса, а производство дуболомов он отлично поставил на поток. Вопрос о покупке рейсмуса будет рассматриваться в последнюю очередь. Так с природной жадностью легче договориться.

Начал в выбора ручного фрезера. Долго искал – выбирал, читал. В очередной раз прогуливаясь по Леруа, я обратил внимание на невзрачную коробку с фрезером и ценником 3000 руб. Рука сама положила его в корзинку. А в мозгу произошла арифметическая операция 10-3=7. Жадность ликовала, я виртуально сэкономил аж 7000 рублей.

Далее включаем логику – сзкономил – значит заработал. Так, кажется, люди с экономическим образованием говорят. Получалось, что я за 5 минут пока стоял в очереди в кассу заработал 7000 рублей. Завидуйте. Другой вопрос будет ли работать фрезер за 3 рубля? Но если и не будет – можно обменять. Успокаивал я себя по дороге.

На ютубе нашел ролик про то как мужик из фрезера, двух реек и доброго слова сделать рейсмус. Ролик меня успокоил совсем, покупка рейсмуса отпала, сэкономил еще 35 тысяч.

М-да, общую картину по приобретению оборудования портил фрезерный стол. 17 тысяч было жалко за него отдавать. Интернет в помощь. Можно было обойтись покупкой пластины для фрезерного стола. Врезать эту пластину в самодельный верстак и успокоиться. Очень симпатичные пластины на Авито стоили около 2500 руб. Но тут меня беспокоил вопрос – Подойдут ли посадочные отверстия на пластине к моему новому фрезеру? В общем как в песне «Нас сомненья гнетут….»

В некотором смысле я, наверное, смог бы обойтись без фрезерного стола. В прошлом году я выпилил много функциональный стол. Сначала он был задуман, как стол обычный, В процессе создания объекта появились изменения в конструкции – посадочное место для ручной циркулярки, чтобы превращать стол в стационарную циркулярку. Можно было попробовать и фрезер к нему с другой стороны прикрутить.

От обычного стола стол под фрезер отличался лишь наличием выключателя и розетки, которые были прикручены к нему. К розетке шел сетевой провод от компа через обычный выключатель. Фрезер по генеральному плану втыкался в розетку стола, выключатель на фрезере фиксировался изолентой во включенном состоянии. Включение и выключение фрезера уже осуществлялось с помощью внешнего выключателя на столе.

Немного о столе. Крышка стола сделана из 18 мм-й фанеры, лист был куплен в Леруа в прошлом году (1,5 на 1,5 м), аж за 1400 рублей. Размер крышки 60 см на 102 см Фанера на крышку обошлась приблизительно рублей в 400. Ножки сделаны из нестроганного бруса 50 мм на 50 мм, обрезки дано лежали на террасе. Для придания конструкции большей устойчивости ножки соединены строганными досками толщиной 20 мм и шириной 100 мм. Обрезки досок остались от забора.

Основание стола собрано на шурупах длинной 40 мм и толщиной 4 мм. По бруску сначала прошелся рубанком и покрасил маслом с цветом «тик».

Верхнюю сторону крышки довольно долго шлифовал виброшлифмашинкой, зерно шкурки Р120. Потом покрыл маслом, а когда масло высохло положил лак Петри полуглянцевый – 2 слоя ( полиуретановый лак для паркета, «алмазный»).

Поверхность получилась гладкой.

Но что-то я отвлекся на стол. В начале этого дачного сезона привез на дачу новый фрезер, купленный в Леруа. Имело смысл его побыстрее тестануть, пока была возможность обменять. После распаковки фрезер производил приятное впечатление – в комплекте был и боковой упор, и ключик и запасные щетки. Конструктивно он ничем не отличался от «Калибра». Включил в розетку, газанул – работает – шпиндель крутится. Зажал в патрон фрезу – зажимается нормально.

Доработку фрезерного стола надо было форсировать. Для установки фрезера сделал углубление по форме основания фрезера c обратной стороны крышки. Выбрал фанеру на глубину около 9 мм-в.

Отвинтил пластиковую накладку от башмака фрезера, она крепилась 4-мя винтами М4. Такими же винтами я планировал закрепить фрезер на крышке стола. Только винты мне понадобились длиннее – 10 мм с потайной головкой. Разметил на фанере положение винтов по отверстиям в подошве фрезера – просверлил четыре отверстия в крышке. Отзенковал отверстия с лицевой стороны. Попробовал прикрутить фрезер, три винта зашли – четвертый никак не хотел попадать в отверстие в подошве. Немного рассверлил мятежное отверстие и закрутил четвертый шуруп.

По первым ощущениям крышка стола и фрезер были надежно соединены. Крышка стола легко снимается. Это удобно для регулировки фрезера.

Из двух дсп-вых досочек от старого шкафа сколотил направляющую для фрезерного стола.

Досочки соединил шурупами. В центре вырезал отверстие под фрезу. Сильно заморачиваться не стал, не стал делать механизм перемещения направляющей …. К столу направляющую крепил двумя быстрозажимными струбцинами.

Рейсмус своими руками

На сборку рейсмуса у меня ушел ровно один вечер. К приезду второго фрезера материалы были готовы.

Основание – полка от шкафа из ДСП, строганный брусок из Леруа 20 мм на 30 мм, брусок 30 мм на 40 мм, обрезок доски ламината и упаковка шурупов. Почти новая полка для шкафа — идеально ровная ДСП-доска досталась мне по случаю. Соседи по бизнес-центру съезжали очень спешно, за пол дня через черный ход весь свой скарб погрузили… Их офис на против опустел. Я зашел и на столе нашел эту почти новую полку. Через пару дней к нам зашел ответственный представитель арендодателя и поинтересовался, не видели ли мы соседей. Я в деталях рассказал ему как они съезжали третьего дня. Представитель почему-то расстроился… Еще через неделю стало известно, что соседи так спешили, поскольку остались должны чуток за аренду. Лимона полтора или около того. Благодаря соседям я получил основание для самодельного рейсмуса.

Идея такова, кусок ламината «ездит» по двум направляющим, направляющие сделаны из бруска. На куске ламината стоит фрезер.

Основание рейсмуса соединено с направляющими шурупами.

Подвижная часть с фрезером. Основание из ламината усилено бруском 30 мм на 40 мм. Бруски прикручены к ламинату саморезами.

Между направляющими зафиксированы кривые палки. Цилиндрическая фреза снимает с палок все лишнее. Оставляя за собой идеально ровную поверхность. Выровняли одну сторону переворачиваем рейки ровной стороной вниз, прижимаем плотно к поверхности основания и фиксируем рейки.

Все повторяется – выравниваем эту поверхность и кладем рейки на бок… Долго думал, смотрел ю-туб, чем зафиксировать/прижать обрабатываемые рейки. Нашел ролик с идеальным прижимом. Тут же сделал аналог. Конструкция зажима проста до гениальности. В ДСП-основании рейсмуса сверлим отверстие под болт М6. Такие болты были у меня в запасе. Вставляем болт, на него надеваем фанерный кружок диаметром 6-8 см. Круги я вырезал из обрезка 10-и миллиметровой фанеры. На диаметре диска со смещением 1-2 см просверлено отверстие под болт. Точку вращения.

Сверху прижимаем кружок барашком. Укладываем заготовки реек, желательно чтобы они были одной длины. Прижимаем их сбоку диском и затягиваем барашек. Теперь заготовки достаточно надежно зафиксированы под фрезером. Мне хватило трех таких дисков, чтобы прижимать заготовки длинной до 55 см. Я пробовал зажимать одновременно по 2-3-4 заготовки… И пришел к выводу, что обрабатывать надо по 2-3 заготовки одновременно – не более. 4-5 заготовок дисковый зажим уже держит менее надежно и при обработке одна из заготовок может приподняться – сразу в брак.

Краткое описание процесса. Зажимаем кривые заготовки. Устанавливаем фрезер на подставку. Опускаем фрезу по минимальной толщине рейки. Жмем на «газ». Снимаем фрезой с реей все лишнее, в результате получаем очень ровную поверхность.

А обработав рейки со всех сторон, получаем две одинаковые рейки с практически идеальной прямоугольной формы.

По времени. Время обработки заготовки на самодельном рейсмусе сравнимо со временем обработки на дорогом стационарном рейсмусе, который стоит за 150000 рублей.

Вроде как ровные рейки начали у меня получаться.

Вот тут я и задумался о том, что фрезер мне придется постоянно переставлять, снимать со стола и ставить на рейсмус и наоборот, а это достаточно хлопотное занятие. Долго не думал, купил второй такой же фрезер за 3000 рублей (точнее 3600). В принципе все было готово для домашнего производства багета. В производственном процессе строгания выключатель на фрезере рейсмуса начал плохо нажиматься, а через час работы фрезер перестал включаться совсем. Поломка была быстро устранена, снял выключатель и запаял провода напрямую к сетевому проводу. Фрезер заработал. Этот фрезер поставил на фрезерный стол, он все равно управляется внешним выключателем.

К сентябрю фрезеры наработали часов по 10. Пока вроде полет нормальный. Метров 60 реек настрогал. Начал потихоньку выпиливать прямые реечки для настенных витринок. Пока получались рейки. Для рамок 15 см на 20 см, 21 см на 30 см и 30 см на 40 см. Теперь на фрезерном столе вынимал приблизительно четверть под стекло. Фигурной фрезой прошелся по углам рейки.

Фрезерный стол и рейсмусом мне обошелся тысяч в 12 рублей, основную часть бюджета съели 2 ручных фрезера по 3600 руб. за штуку. Палки, доски для стола нашлись в архиве дачных обрезков, кусок фанеры, пара брусков, розетка, выключатель, фрезы и шурупы – все уложилось тысячи в 3 рублей. Когда подсчитал вспомнил канал «Стеклянная сказка», я его частенько почитываю – заряжаюсь положительными эмоциями. Истории автор публикует с одним сценарием, типа как один чел работал на заводе в Магнитогорске, дочка попросила сделать его кормушку для птиц в школу. Он сделал кормушку и …. Теперь стал делать в гараже кормушки, продавать по всему миру, с работы есс-но уволился, открыл свое предприятие. Читаю очередную историю про сварщика -одиночку, завидую молча, по-хорошему, по-доброму.

Читая новую историю на канале про малый бизнес, я искренне завидую рукастым мужикам из сказки, которые торгуют самодельными деревянными игрушками, продают стол из эпоксидки в Израиль, за дорого, разумеется. Одна мысль только не оставляет меня, видимо, они все живут в Магнитогорске.

Что-то буковок получилось много. Возникает резонный вопрос:

— А что же на выходе?

На выходе витрины для наград (display case). Витринка А5 формата из дуба, витринка А4 формата из вишни, витринка А4 формата из яблони.

Утомлять читателя нюансами сборки витринок не буду. Я уже писал об этом. Добавлю только, что они покрыты бюджетным масло-воском из Леруа. Что еще? Бархат и латунь. Вставка для наград съемная и обтянута бархатом.

Теперь под конец повествования, мне хочется посоветоваться с читателями. Затраты вы видели. Результат тоже. Два вопроса у меня засели в голове.

Первый вопрос. За какую бы цену вы, зная историю производства, выставили на продажу витрины?

Второй вопрос. За какую бы цену вы купили витринку для наград деда, чтобы не душила жаба?

Витрина из вишни.

Витрина из яблони.

Comments 107

Читайте также: