Как сделать стол для чпу станка

Обновлено: 27.04.2024

Вакуумные столы очень дорогие, поэтому разумно сконструировать стол самостоятельно, под индивидуальный размер и потребности поэтапно у себя дома.

- Необходимые материалы и инструменты

- Этапы изготовления

- Изготовление рабочей поверхности и короба

- Коробка

- Нагревательный элемент

- Вакуумный насос

- Блок управления

- Отличие заводского оборудования от индивидуального

Для работы на фрезеровочном станке с ЧПУ с деталями больших размеров необходим большой вакуумный стол. Такое оборудование очень дорогое в связи со сложностью транспортировки и не всегда подходит для определенных задач, но можно сконструировать стол самостоятельно, под индивидуальный размер и потребности.

Вакуумные столы для ЧПУ предназначены для станков фрезерной работы с крупными листами дерева или металла. Большинство станков с ЧПУ используют криволинейную обработку. Для работы на фрезерных станках нужна поверхность, которая надежно фиксирует обрабатываемые детали. Вакуумный стол прижимает изделия к поверхности, не давая им перемещаться, делая работу на фрезерном станке более точной, комфортной. Кроме того, полноценное оборудование обеспечивает нагрев до нужной температуры. Он более универсальный, чем магнитный стол, подходящий только для обработки металлических изделий.

Довольно часто фрезерные станки с ЧПУ идут в комплекте с вакуумным столом, однако при его отсутствии или недостаточно большом размере требуется другой прибор. В этом случае можно купить подержанное устройство сомнительного качества или изготовить его самостоятельно.

Необходимые материалы и инструменты

Чтобы изготовить вакуумный стол для фрезерного станка, необходимо найти все комплектующие. Для создания функционального оборудования понадобится:

- деревянный или металлический лист соответственного размера;

- металлопрофиль;

- вакуумный насос;

- нагревательный элемент;

- блок управления.

Из инструмента потребуется: дрель, отвертка, гаечные ключи, паяльник. Остальные инструменты используются опциально, при наличии.

Этапы изготовления

После приобретения всех необходимых материалов и инструментов, можно перейти к самостоятельной сборке стола.

Изготовление рабочей поверхности и короба

В начале изготовления вакуумного стола для ЧПУ своими руками нужно создать рабочую поверхность. Для этого берется заранее заготовленный лист материала. В нем аккуратно, в шахматном порядке при помощи дрели или шуруповерта высверливаются дырки. Позже с тыльной части поверхность будет примыкать к вакуумному насосу, служащему для надежного закрепления изделий. Для повышения надежности конструкции устанавливаются перегородки. Они не дают столу деформироваться в процессе эксплуатации.

Коробка

Наиболее значимой здесь является высота, так как стол конструируется под станок с числовым программным управлением. Из металлических и деревянных частей собирается устойчивая конструкция для закрепления рабочей поверхности. Поверхность над рабочей зоной будет исполнять роль держателя для нагревательного элемента. Желательно, чтобы короб был разборным: это облегчит, дальнейшую работу, наладку оборудования или транспортировку стола в дальнейшем.

Рабочий стол должен быть максимально устойчивым и надежным. Поэтому в конструкции желательно избегать недолговечных или подвижных соединений. Для облегчения перестановок инструмента можно использовать ножки регулируемой высоты. Это позволит работать на неровной поверхности, обеспечивая устойчивость.

Нагревательный элемент

Вакуумная формовка пластика также требует наличия специального стола. При работе на изделие действует вакуумное поле и нагревательный элемент, разогревающий пластик до необходимой температуры. Для этого над столом устанавливается нагревательная панель. В качестве нагревательного элемента лучше всего зарекомендовала себя нихромовая нить. Однако из-за дороговизны материала, а также сложности с поиском его в свободной продаже при самостоятельном изготовлении обычно используются галогеновые лампы.

Среди преимуществ использования следует отметить равномерный нагрев, а также качественное освещение рабочей области.

В качестве заготовки берется лист металла. В нем также высверливаются отверстия для ламп, после чего следует закрепление нагревательных элементов и монтаж электрической части. Все лампы требуется соединить параллельно. При более сложной конструкции электрическая часть выводится на контроллер или отдельные выключатели для нагрева определенных частей рабочей зоны. Соединение происходит при помощи пайки и медных проводов. Для сокращения проводки, более приятного вида, удобства работы и большей надежности проводки рекомендуется использовать печатную плату или несколько небольших плат. Конструкция световой панели также должна быть разборной для обслуживания.

Вакуумный насос

Самый важный элемент оборудования. Служит для создания вакуума и надежной фиксации детали. Лучше всего использовать специализированный генератор вакуума с манометром. При отсутствии специализированного вакуумного насоса подойдут несколько вакуумных вентиляторов. Возможна замена промышленными вакуумными пылесосами, однако на практике их эффективность ниже.

При подключении важно максимально снизить приток воздуха, то есть произвести изоляцию от входа до рабочей поверхности. Манометр нужен для измерения результатов: слишком сильный вакуум может повредить деталь, рабочую поверхность или оборудование. При более сложной конструкции столов регуляторы нагревательной части и манометр устанавливается в блок управления.

Блок управления

Электронная часть вакуумного стола нужна для эффективной регулировки нагрева рабочей зоны и создания более стабильной фиксации деталей. Вариантов реализации блока управления много, самую большую роль здесь играет фрезерный станок и числовое программное управление, установленное в рабочее оборудование. Наиболее оптимальный выбирается исходя из задач, бюджета, доступности конкретных элементов. Для оптимальной работы требуется микроконтроллер с дисплеем и по одному реле на каждый блок управления.

Для комфортной работы используются датчики температуры и давления. При минимальной комплектации требуется по одному датчику и 2 реле: одно для включения/выключения насоса, другое – для контроля нагревательной панели. Для разграничения рабочей области, использования зажима и нагрева только для части стола необходимо использовать большее количество реле и соответственно более производительный контроллер. Установка надежного блока управления сделает работу более комфортной, позволит не отвлекаться на показатели манометра.

Отличие заводского оборудования от индивидуального

Создание рабочего оборудования позволяет адаптировать инструмент под индивидуальные нужды. Самостоятельно сконструированные вакуумные столы можно подогнать под необходимые размеры и включить в него все функции начиная от фрезерной обработки заканчивая формовочными работами. Основными преимуществами такого стола являются:

- экономия средств;

- индивидуальные размеры и функциональные особенности;

- простота в обслуживании ввиду доступности запчастей.

Основными недостатками являются большая затрата времени и сил, менее высокая надежность по сравнению с заводскими аналогами и отсутствие гарантийного обслуживания.

Строим ЧПУ фрезер с рабочим полем 900х1800 Часть 1.

Для начала немного бэкграунда: я студент технического ВУЗа, специальность далека от данной темы, но кое-какие базовые знания были даже на момент начала изучения темы ЧПУ-станков. Сама идея создания ЧПУ-фрезера появилась примерно год назад. Далее несколько месяцев было проведено на различных форумах, в поисках статей и видео на YouTube. Далее в течение полугода создавал и переделывал 3D модели будущего станка. Всего к моменту первого заказа комплектующих было сделано 6 версий станка, еще 2 версии появились на этапе сборки. Тут стоит сказать, что общая концепция была выбрана уже на этапе создания второй или третьей модели и дальше версии отличались отдельными узлами.

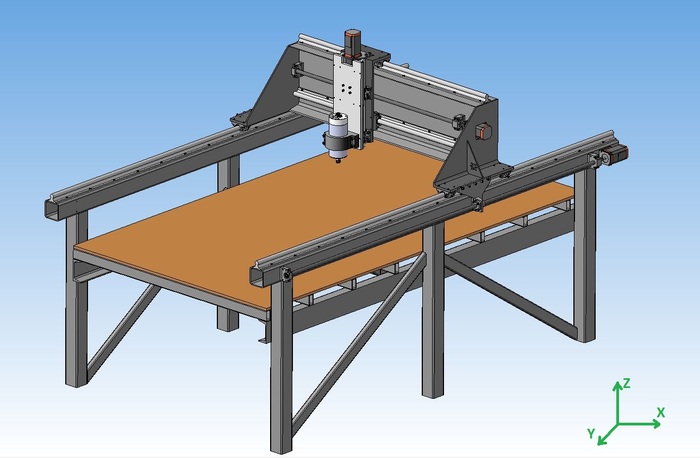

Немного про саму концепцию станка и о целях его создания: изначально идея была построить наиболее простой в изготовлении станок с рабочим полем примерно 500х500, но позже захотелось и какого-то коммерческого использования. Так размеры поля увеличились до 1800х900 мм. Именно такой размер был выбран из-за возможности обрабатывать за один установ наличники, раскраивать фанеру, разрезая стандартный лист 1500х1500 на две части и т.д. Важную роль сыграли еще и стандартные размеры винтов ШВП.

Сам станок представляет собой сварную конструкцию из профиля 80х80х3, 60х60х3, 60х60х2, двутавр 30, двутавр 40. Сварная конструкция была выбрана по двум причинам: дешевизна и доступность обработки в гаражных условиях. Станок портального типа с приводами ШВП 1605. Направляющие SBR20. Изначально хотел конечно сделать на HWIN, но цена сыграла решающую роль. Сейчас могу сказать, что со своими задачами SBR20 справляются. К тому же опорные модули SBR20UU имеют винт для выбора люфта и при необходимости их можно немного поджать тем самым уменьшив люфты (насколько это будет работать пока не проверял – не было необходимости).

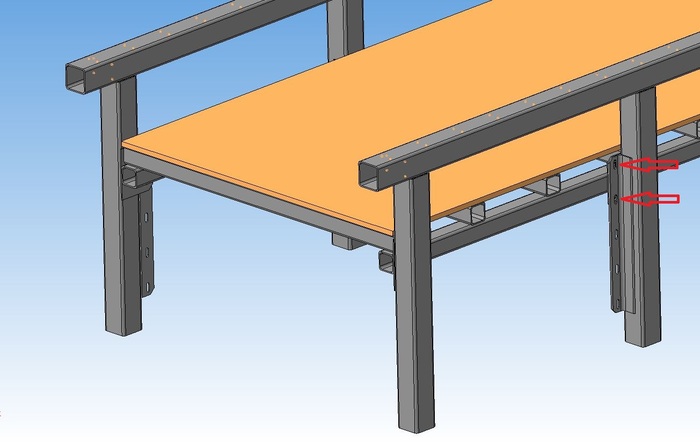

Отдельно стоит отметить что станок имеет разборную конструкцию. Это было одним из основных требований т.к. предполагается транспортировка станка. Стол крепится на 16 болтах М10 и связывает между собой боковины, которые, в свою очередь, являются сварными.

Так же боковины связаны листами толщиной 3мм (на изображении выше они не показаны), которые крепятся на 8 винтах М6 с торцов конструкции и предотвращают ее перекос по оси OY (оси здесь и далее как показано на изображении №1).

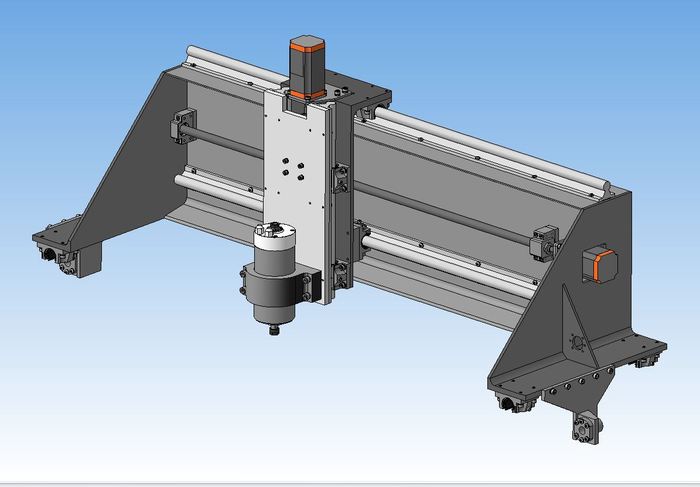

Портал выполнен из двутавра 30. Сейчас бы сделал его менее массивным, хотя с другой стороны это позволило увеличить расстояние между направляющими оси Х. Направляющие имеют длину 1100мм, винт ШВП 1000мм. Модули крепления ШВП здесь, как, впрочем, и везде, BF12 и BK12. На фото ниже представлен его общий вид. В процессе были переделаны крепления гаек ШВП оси Y к порталу в связи с невозможностью засверлиться в торец материала, а так же невозможностью регулировки перекоса гайки.

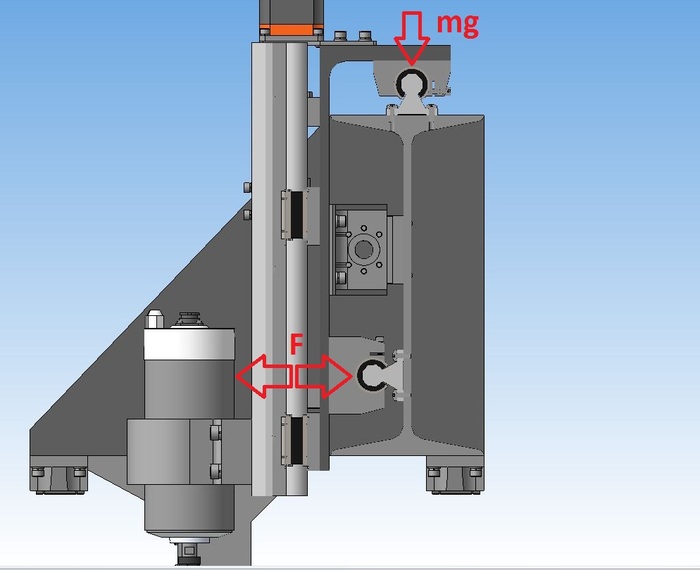

Каретка оси Х выполнена из куска двутавра 40, обрезанного в форме буквы «Г». Такая конструкция была выбрана из соображений улучшения несущей способности направляющих. Таким образом получилось, что основную составляющую вертикальной нагрузки несет верхняя направляющая, горизонтальные же нагрузки в большей степени воспринимаются нижней направляющей. Другим достоинством данного решения был простой алгоритм параллельной установки направляющих. Сначала нижняя и верхняя направляющая вставлялась в каретки, затем подбиралось такое смещение верхней направляющей, чтобы плоскость каретки оси Х была вертикальна, затем крепилась одним винтом (в середине), затем перемещениями каретки в крайние положения выравнивались края и так же закреплялись, после крепилась нижняя направляющая. На самом деле это на бумаге все красиво получается, а в жизни пришлось с этими направляющими немало помучиться, однако мне кажется в других вариантах проблем было бы еще больше.

Дальнейшее рассмотрение узлов считаю бессмысленным, если будет интересно могу позже дополнить, а так же с радостью отвечу на вопросы в комментариях.

Ну и в конце фото что получилось в итоге. Извиняюсь за такую кривую фотографию - на выходных сделаю нормальные фото.

Следующая статья будет о процессе создания механической части уже в железе. Так же планируется статья по электронике и, возможно, по финансовой составляющей проектировки и постройки.

Спасибо за внимание.

983 поста 8.9K подписчиков

из практики проектирования и сборки подобных станков:

1. стол категорически неудобен для подачи материала.

2. разместив направляющие на боковинах рамы вы смогли бы сильно упростить конструкцию опор портала.

3. балка портала излишне утяжелена можно было сделать раза в два уже без потери прочности.

на фото мой станок 800х1200. при должном вдохновении легко масштабируемый.

Направлялки и ШВП спрятаны внутри швеллера, что немного защищает от пыли, которая все равно летит от шпинделя.

вы решили проблему люфта при износе шнеков и резьбовых соединений каретки?

Круто, подпишусь. Эх, а мне вот токарный с ЧПУ приспичило, или обрабатывающий центр. Да как же на него заработать, месячной ЗП на проживание едва есть.

А жёсткости такому порталу хватит? И я бы сделал ось z на одном винте, для симметрии. Иначе либо два привода синхронизировать, либо перекосы и "утыкание" может быть, если пара трения с другой стороны в конус трения попадет.

Цены и трудозатраты укажи. Лучше даже спецификацию

+ если будут ссылки на покупаемое оборудование то это было бы хорошо.

Только точность у станка все равно будет аховая.

Хотя для мдфки пойдет.

не слабая ли конструкция для такого размера?

берет ли твердые металлы?

Продолжение поста «Ну, я попробовал»

Вообщем, щяс я всем урок даду и всех научю.

Начну с того, что всю информацию я получил, читая форум https://www.cnc-club.ru/ . Это эти люди тратили время и силы, накапливая базу знаний, благодаря которой я сейчас так легко могу выпендриваться. Сам я напильник в руках держал в шестом классе в начале восьмидесятых. Я не хвастаюсь, это для иллюстрации моего понимания предмета на старте строительства станка. Данный текст не руководство о станкостроении, а воспоминание о граблях на которые лично я со своей такой "квалификацией" наступил. Добавлю, что из инструмента у меня были две дрели, болгарка, точильный камень и письменный стол.

Первой моей покупкой, она же осознанная ошибка, была покупка набора из трех двигателей NEMA23 76 мм с драйверами DMQ542 и блоком питания на 36 вольт 350 ватт. Я понимал, что такой набор мне наверно не совсем подойдет, но я был полностью не в материале, и мне просто не от чего было оттолкнуться. Сейчас могу сказать, что из этого набора пришлось заменить только блок питания на киловаттный 48 вольт. Напряжение на выходе опустид до 45 вольт, чтобы вроде как блок питания не работал на максимум. Позже для оси Y сначала докупил дешевый TB660, но он пришел нерабочий, и я просто выписал еще один DMQ542, о чем ни разу не пожалел. Дополнительный плюс этих драйверов в том, что, еслия захочу перейти на NEMA34 60 вольт, мне надо будет только поменять блок питания. Настройки переключателей на драйверах сейчас не скажу. Но вроде на двигатель уходит два с половиной ампера. Можно было добавить, но опять же решил не насиловать двигатели и блок питания.

Далее я долго думал что выбрать — ремень, рейку, трапецеидальный винт или ШВП. Основной критерий был: хочюдешевлелучшедаром. От ремня отказался из-за размеров станка — изначально предполагалось рабочее поле 1500х1000 мм (Это каким надо быть дол-бом, чтобы забыть, что каретка тоже имеет размеры. Я и был. Но не долго), винт был отброшен за несерьезностью и геморройностью, рейку нашел только в России дороже чем ШВП в Китае. Когда уже выписал ШВП, узнал, что из ремня можно сделать псевдорейку и растягиваться он не будет. Но экономия небольшая, а геморрою вагон.

Направляющие по соображениям экономии были выбраны SBR16. И с тех пор оно вроде работает, но у меня постоянно свербит, что надо было рельсы.

Портал решил делать из профильной трубы 50х50 мм. Моя конкретная ошибка была в том, что я не посмотрел в магазине ассортимент труб и взял тонкостенную. С которой получил отдельный секс с закладными полосами. Есть толстостенные трубы, использовать лучше их.

Для повышения сопротивления на изгиб добавил сзади два уголка 50х50 мм. Специалисты говорят, что это получается рессора, и монолитная конструкция аналогичного профиля на изгиб гораздо прочнее. Но если сравнивать трубу с уголком и трубу без уголка, то первый вариант всяко лучше. Плюс, некоторое увеличение веса, что тоже полезно.

Балки портала поначалу были не связаны меж собой, и ШВП задумывалась между ними, но потом с передней стороны добавил металлическую пластину толщиной 4 мм. Я далек от мысли, что это в разы увеличило жесткость, но все же осторожно предположу, что усилие, которое раньше приходилось все на нижнюю балку, теперь в некоторой степени распределяется на обе.

Балку пробовал обсчитать в КОМПАСе, там при давлении на средину 20 кг прогиб был в сотки. По факту, когда положил портал на спину и сверху поставил ведро с водой, прогиб получился в две десятки. Когда сам залез сверху, прогиб был в девять десятых. На рабочем станке проверял повторяемость металлическим штангенциркулем, укладывается в десятку.

Сзади на портале видно, что торчат болты. Это мое суперизобретение для компенсации волнистости трубы. Не пригодилось.

Портал скручивал на уголки. Поскольку не представлял какой нужен диаметр болта, пробовал и по четыре М6 и по одной М8. Остановился на втором варианте. Но станок после этого обрел гордое название РЖ-1 (ГС). То есть, РукоЖоп-1 (головка сыра). Из-за количества в нем лишних дырок. И, да, я знаю, что дырка в жопе, но и отверстие — это то, что сверлят осознанно.

Портал ездит на линейных подшипниках, закрепленных на двух уголках. Специалисты говорят, что так он будет раскачиваться при нагрузке вдоль оси Y. Мне не понятно как это может произойти без выгибания всего портала, но я решил не быть умнее всех, и добавил косынки (больше косынок богу косынок!).

Позже с этими уголками у меня вылез неожиданный косяк: каретка оси Y не доходила до концов направляющей. В результате, при ширине каретки Y 150 мм и длине направляющих 1000 мм ход по Y у меня только 740 мм. Сам портал надо было делать шире.

Высота балки портала 200 мм, расстояние между направляющими — 150 мм, высота боковины портала 400 мм, расстояние между внешними гранями линейных подшипников на оси Х — 150 мм.

Фото не сделал, но портал по Х двигают две ШВП. Двигатели работают синхронно, что настроено в Mach3.

Подшипники оси Z размещены на каретке оси Y. Это с одной стороны позволяет установить нагрузку на каретку всегда рядом с рельсами, с другой — размещение направляющих на каретке оси Z добавляет ей довольно мощные ребра жесткости. Да, сам узел становится тяжелее, но барельефы я пока не режу, а для раскроя и выборок 20 мм/с в общем нормально. Для хоббийного станка. Как уже писал выше, есть мысли по поводу противовеса, но когда это будет — не знаю.

Ошибка с осью Z неожиданно вылезла только нынче. В первый раз делал кладбищенский крест, доска шестидесятка по высоте уместилась впритык. Пришлось даже жертвенный стол убирать. Освобожусь, добавлю высоту боковин стола, чтобы поднять направляющие Х и соответственно сам портал. Направляющие позволяют 120 мм, а тут такой конфуз.

Материал кареток Y и Z – Д16. Без «Т». Выписывал в Ижевском заводе авиационных профилей. У них ыли самые адекватные цены и отношение. Можно было выбрать что-то другое, но на форуме сразу не ответили, денег не было, взял что взял. Но, в принципе, три года полет нормальный. Следует только помнить, что резьбу закручивать надо на фиксатор и один раз. И диаметр винта должен быть максимально крупный. Один болт на десять лучше чем четыре на пять. Кроме того, надо знать, что Д16 — очень вязкий металл. Он буквально цепляется за сверло. Я чуть восьмисотваттную дрель не угробил, высверливая отверстие под муфту. Все пришлось делать руками. В районе три завода, а я плиту эту циркуляркой пилю и болгаркой обдираю. Площадку под фрезер удалось только отдать в обработку за семьдесят километров от дома. Попутно выяснилось, что зазор в пять десяток для крепления фрезера — это слишком много. Если используете ручной фрезер, мне кажется, одной-двух десяток хватит.

На фото видно, что частотный преобразователь размещен прямо на каретке Y. Сделано так потому, что попадались обсуждения проблем с наводками от шпинделя. Выяснив, что просто 220 вольт шаговикам в принципе не мешает, я максимально укоротил провод от частотника к шпинделю. Пока проблем нет. На частотном преобразователе отверстия снизу заклеены медицинской маской. Воздушному потоку не мешает. И не заметил, чтоб на маске оседало много пыли.

Провода к шаговикам все 1,5 квадрата. Вроде достаточно и одного, но у нас в наличии нет, краем глаза вроде видел, что при большой длине провода могут быть проблемы, поэтому 0,75 использовать не стал.

Станину делал по полуостаточному принципу. Денег уже конкретно не было, усталости уже конкретно поднакопилось. Просто сложил пеноблоки, установил на них конструкцию из фанеры. Это плохо, но выкроенные изделия пока собираются удачно.

Собственно постройка станка заняла около полугода. Бюджет на тот момент между восемьдесят и девяносто тысяч.

Создание ЧПУ станка с ноля своими руками.

Хочу поделиться опытом с сообществом по созданию чпу станка.

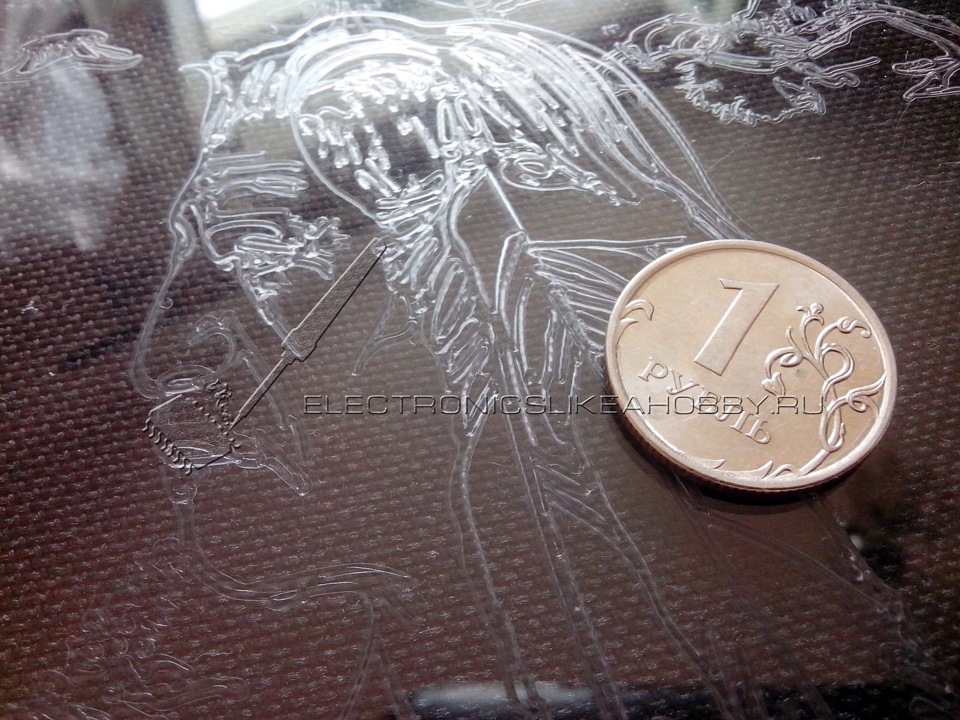

Определимся с будущими возможностями станка. В мои цели входит следующее — гравировка оргстекла шпинделем и лазером и возможно работа с печатными платами (т.е гравировка, для создания печатной платы) и сверление.

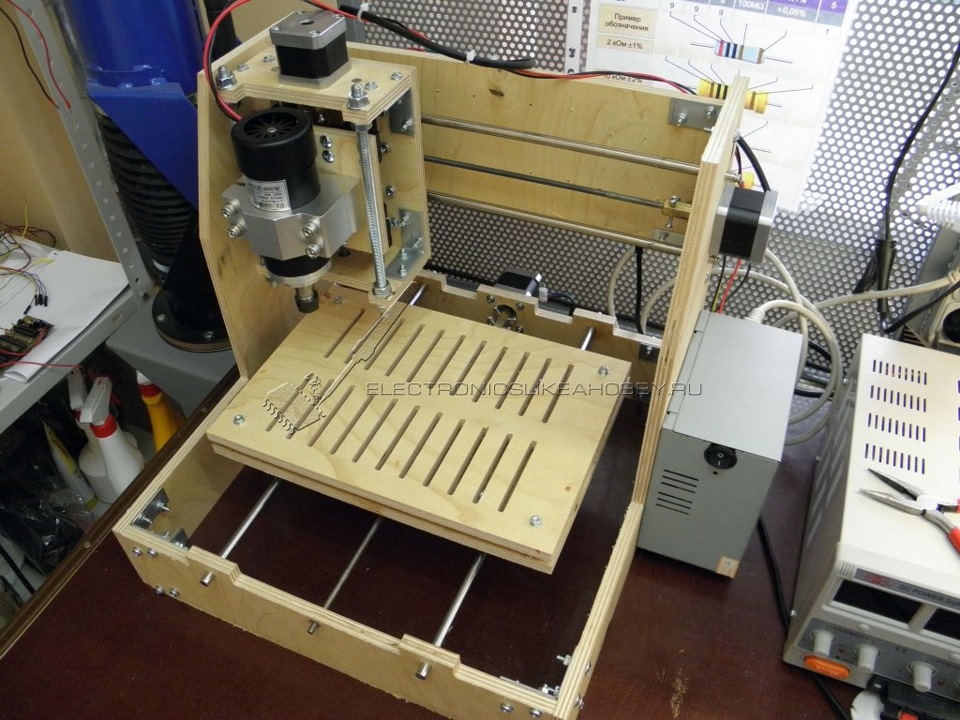

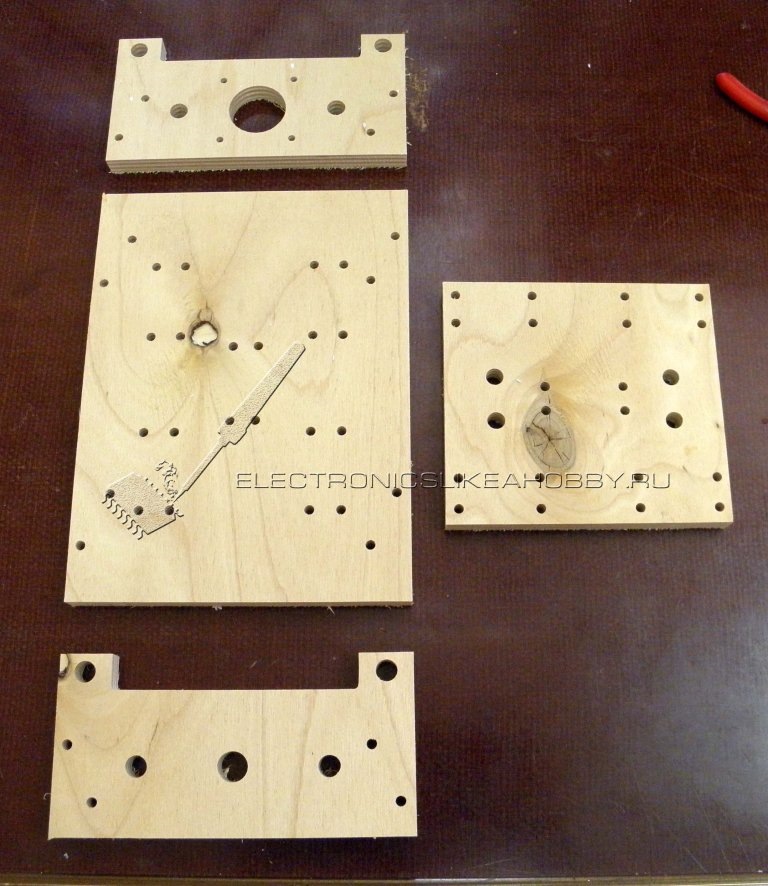

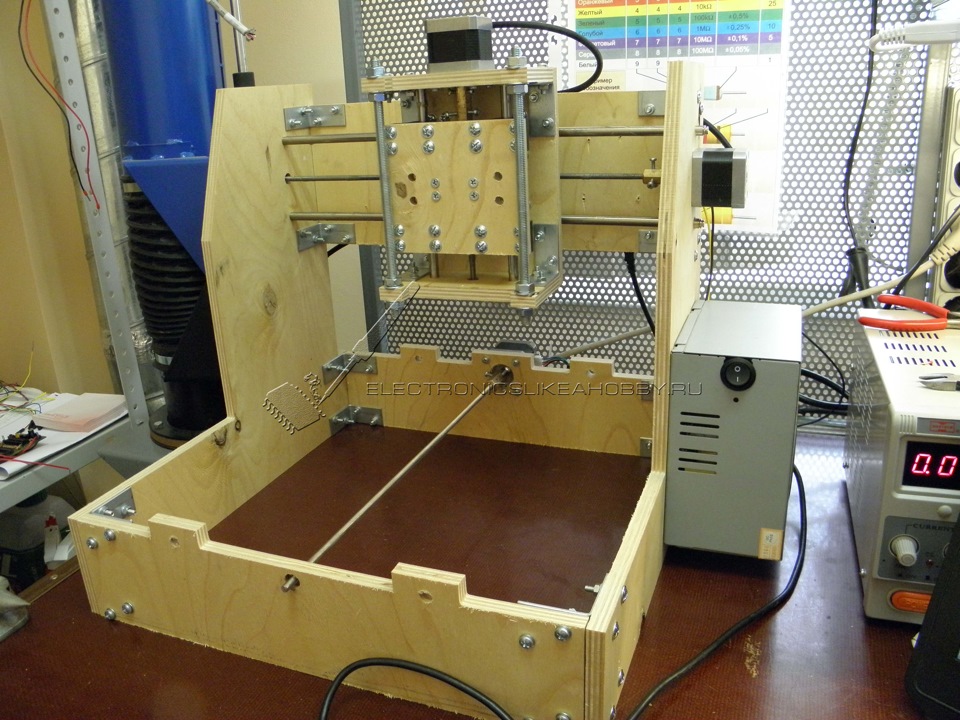

Корпус станка сделан из фанеры толщиной 10 мм. Прежде всего была создана 3d модель в программе Sketchup, по ее размерам были вырезаны части чпу.

Последовательность сборки такая — ось Z, Y, X, сборка драйверов, контроллера, настройка всего станка.

Покажу на примере Z, то что потребуется:

1. Шпиндель с готовым креплением.

2. Две направляющие со старых принтеров (диаметр 8мм).

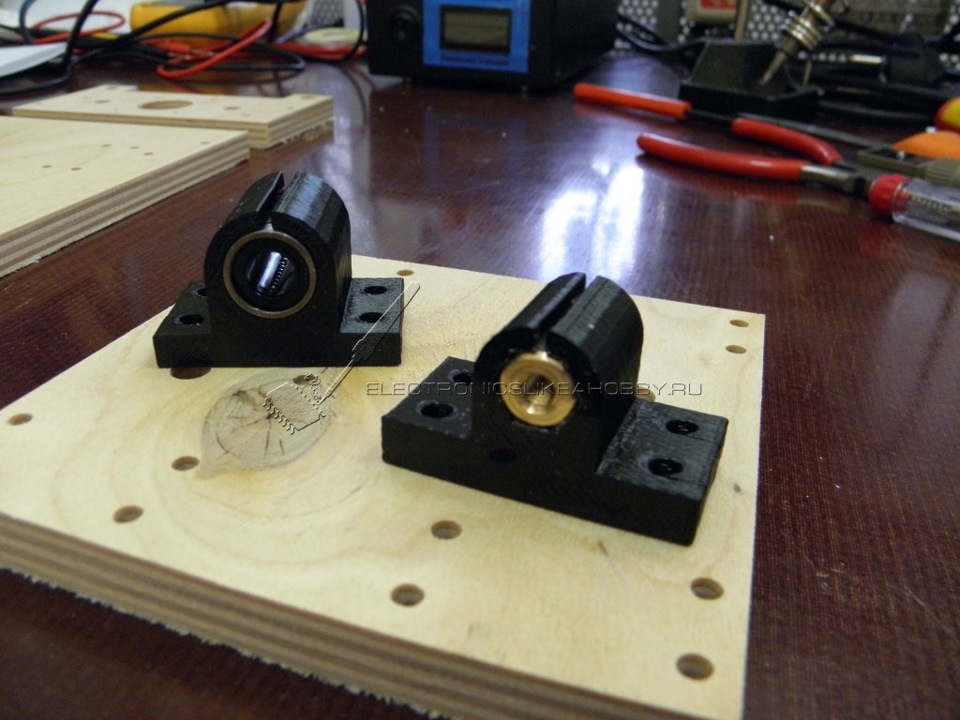

3. Линейные подшипники lm8uu (4 шт.).

4. Крепление для подшипников (4 шт.) и гайки (1 шт.).

5. Фанера (10 мм.).

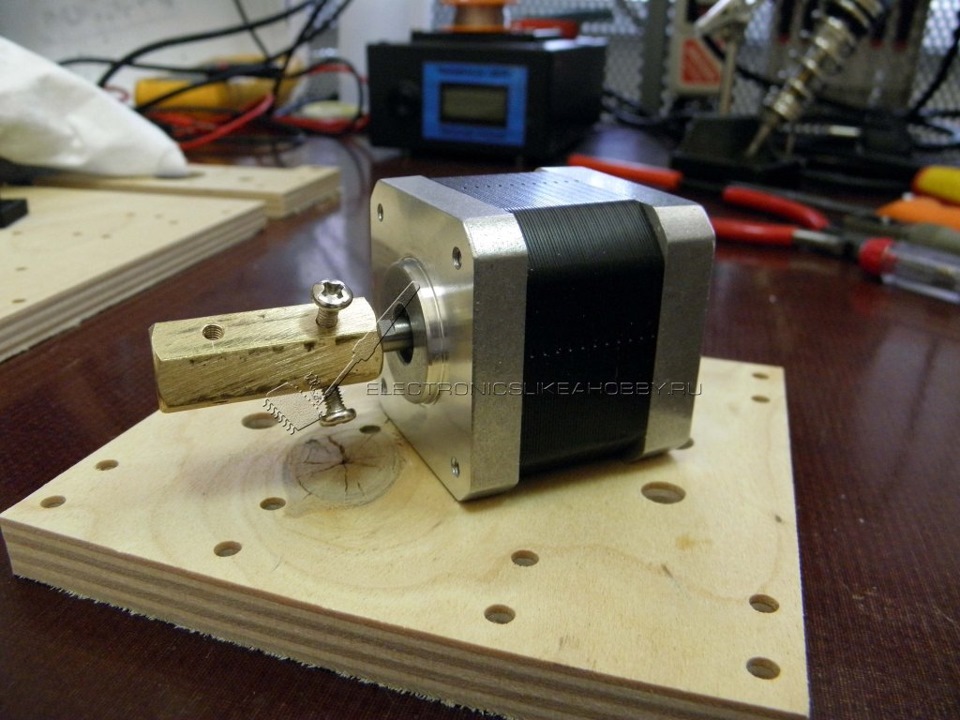

6. Шаговый мотор Nema 17.

7. Муфта (5мм — резьба М5).

8. Удлиненная гайка М5.

9. Шпилька резьбовая М5.

10. Уголки.

11. Болты, гайки, шайбы, шурупы.

12. Подшипник с внутренним диаметром 5 мм.

13. Шпилька резьбовая М8.

14. Уголки.

Но лучше одни раз увидеть, чем раз сто прочитать, 3D модель оси Z и Y:

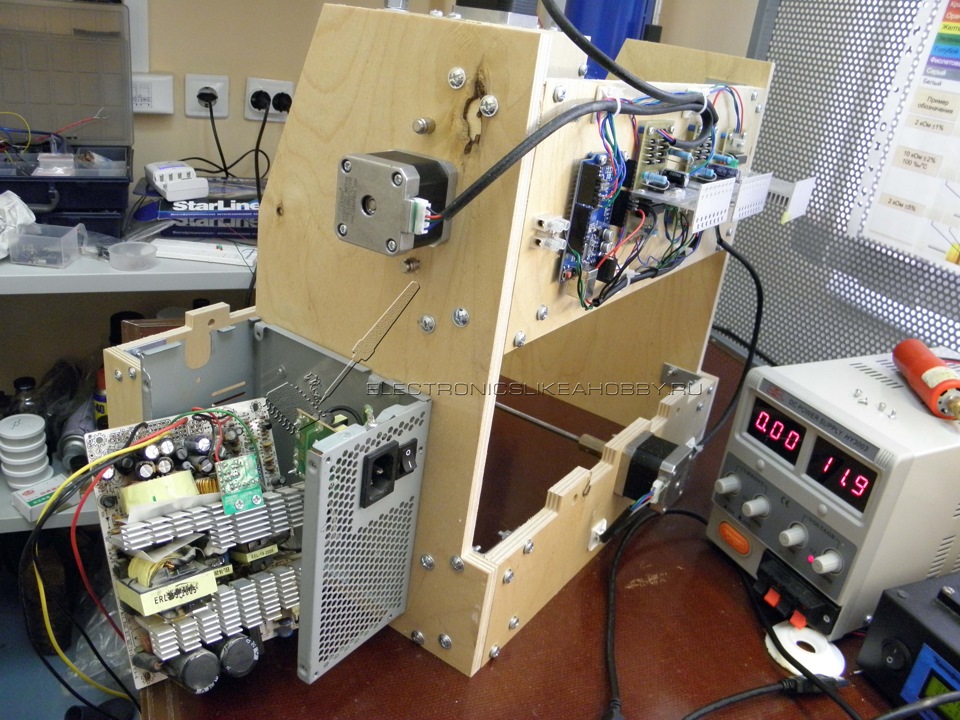

Мозговой начинкой станет ардуино с прошивкой grbl 0.9, плюс три драйвера шаговых двигателей на основе микросхем l297 и l298. Еще понадобится блок питания — взял от старого системного блока. В результате получаем не сложную схему с соединением двумя сигналами управления с ардуино к шаговым двигателям (DIR, STEP) и возможностью управления станком с ноутбука или компьютера через usb.

Начнем с простого, старый блок питания разбираем, выпаиваем все ненужные провода, оставляя две массы и два провода +12В. Одни из которых пустим на питание драйверов, другие на питание шпинделя. Для запуска блока еще нужно зеленый провод припаять на массу (имитация кнопки включения системного блока) — цвет может отличаться, нужно смотреть конкретно по марке. Еще я прикрутил болтами М3 корпус блока питания к корпусу чпу и в месте где раньше выходила охапка проводов вставил тумблер для включения шпинделя.

Проба станка производилась на оргстекле, пока нормальных наборов фрез нет взял из набора гравера насадку и попытался что-то "нацарапать", получается примерно следующее (на оргстекле так-же имеются следы от прошлых неудачных работ!):

Видео работы станка:

Прошу не считать за рекламу или пиар, но все таки данный ресурс не является форумом чпу-шников и абсолютно все я здесь привести не могу, не всем это будет интересно, да и много получится! Поэтому укажу лишь, что более подробно описывается это на моем сайте (сборка и настройка драйверов, софта, подготовка файлов к гравировке) кому необходимо тот пусть смотрит.

Станина /рама фрезерного станка с чпу из железобетона

всем привет !

вот решил поделиться о своей станине для фрезерного станка с чпу изготовленную из железобетона .

идея не моя, использовать железобетон в качестве станины станка, это еще было придумано в советские времена, а подтолкнуло меня на это, видео с канала Георгия на ютубе !

он делает у же второй станок со станиной из железобетона и у него все прекрасно работает, да и на ютубе, полно видосов как люди подобное делают .

после покупки:

фанеры, купил я кстати обычную не ламинированную фанеру и просто покрасил ее со стороны контакта с бетоном

арматуры, ее ушло около 120 метров, каркас которой был сварной, а не вязаный . На фото только часть арматуры, забыл сделать фото полностью сваренной арматуры

поле покупки метиза для закладных, я понял что цена не совпадает с примерно расчетной, но отступать я не собирался так как не видел всей картины по постройки станка и во сколько он выльется мне !

заполнив опалубку бетоном, долго думал как перевернуть эту станину, так как она заливалась в перевернутом виде и слово заливалось не совсем подходит, потому что это тяжелый бетон, в нем малое количество воды, он очень тяжел в укладке, для этого я сделал вибратор для бетона, который под конец заливки подвел меня, выйдя из чата, когда буду снова делать подобную станину первым делам куплю вибратор для бетона в магазине что бы не плеваться .

так вот, весь тот месяц который станина стояла и набирала крепость я думал как же мне примерно 600 — 700 кг перевернуть и поставить на подставку и самое главное не сделать трещин в станине моих манипуляций с ней

И совершено случайно у моего знакомого появились винтовые опрокиды для автомобиля, которыми я и воспользовался .

перевернув и сварив подставку, я купил брусковый уровень с ценой деления 0,08 на метр с не регулируемой ампулой, если вы как и я подобные уровни не держали в руках то не стоит покупать такие уровни, нужно брать с регулируемой ампулой,

после я еще купил рамный уровень с ценой деления 0,1 на метр

ну и еще один брусковый уровень с разбитыми колбами и ржавой подошвой в общем под восстановление, ампулу взял двухсуточную с алиэкспреса, а вообще нужно было брать новый рамный двухсоточный уровень и не тратить свое время да и дешевле бы это вышло,

потому что я потом взял еще гранитную плиту для выставления ампулы и восстановления подошвы уровня

дальше подшпаклевал поверхность бетона под плиту для направляющих, которую я хотел и пытался отлить самостоятельно, но жадность металоприемщиков сказала мне что я буду покупать плиту, а не металл для ее отливки

прикрутив после фрезеровки алюминиевые плиты я хотел пошабрить по б, у, шд линейки второго класса все поверхности и вывести плоскость, и даже что то получилось, но не очень, и решено было купить китайскую гранитную линейку, на будущее еще купил и гранитный угольник, от туда же .

И подводя какой-то итог на данном этапе, я понял что совершил большую ошибку не составив план действий, список необходимого инструмента, цену материалов для станины и цену тех же инструментов, а в идеале нужно было еще сделать 3д модель станка ну или хотя бы карандашом эскиз набросать, это бы помешало бы совершить некоторые ошибки, да и сразу было бы понятно что дешевле купить готовый станочек и играться на нем, а не вот это все )

цены не называю так как уже не актуальны потому что начал постройку в конце лета 20го а уже …

но собственно это и есть опыт !

так что на этом пока что все, продолжение что следует …

Вот видео версия написанного

Резьба по дереву. ЧПУ. Делаем жертвенный стол для станка.

Для создания стола нам понадобятся крыльчатые гайки (Мебельные, забивные) М6 и кусок фанеры толщиной 18 мм. Размер фанеры делаем под свой станок, я же буду использовать свои размеры. Размер обрезной у меня 1000х500 мм, размер столешницы 1200х600 мм. И так начнем.

Размеры крыльчатой гайки М6 (наружный диаметр 19 мм, наружный диаметр втулки 7,5 мм, высота гайки 12 мм) Это главные размеры которые нам нужны.

Для работы с вектором я пользуюсь программой Illustrator, но можно все сделать и сразу в АртКаме. Я же, все таки предпочту для статьи сделать в иллюстраторе, познакомив вас с этой замечательной программой. Открываем программу Illustrator, создаем новый документ. я задал значения формата обрезного 500 мм ширина и 1000 высота.

Если у вас не отображаются с краев линейки то нажмите клавиатурное сокращение Сtrl+R (это же клавиатурное сокращение работает и в программе Photoshop). Щелкните по появившемся линейкам правой кнопкой мыши и выберите единицы измерения мм.

Отступаем от края верхнего и бокового по 30 мм, из линейки вытягиваем направляющие и ставим перекрестье. На палитре инструментов выбираем "Эллипс" и рисуем круг, на верхней палитре выставляем точные значения круга диаметр 20 мм (Наша гайка М6 имеет диаметр 19 мм, она должна входить в углубление). Что бы видеть края круга установите обводку в 0,5 pt. (все действия показаны на скрине ниже)

Далее делаем отверстие для втулки, которое имеет диаметр 7,5 мм. Мы же сделаем 8 мм. Опять инструментом "Эллипс" рисуем круг и выставляем точные значения в 8 мм. Размещаем малый круг по средине большого и центруем их. Для центрирования кругов выделите рамкой оба круга и нажмите, на верхней панели кнопку "Горизонтальное выравнивание по центру", а затем "Вертикальное выравнивание по центру"

Далее нам надо размножить наши круги по всей поверхности заготовки с определенным шагом, а именно через каждые 60 мм по вертикали и горизонтали. Для этого выделяем два круга и жмем сочетание клавиш Ctrl+G, этим мы сгрупировали наши круги, затем на верхней вкладке выбираем "Эффект - Исказить и трансформировать - Трансформировать"

В появившемся окне выставляем галочку Просмотр, копий ставим 7, Перемещение по горизонтали выставляем 60 мм. Жмем ОК.

Опять выделяем наш первый, сгруппированный круг и так же выбираем "Эффект - Исказить и трансформировать - Трансформировать". Выскочит предупреждение:

Жмем "Применить новый эффект". Откроется опять окно трансформации, опять ставим галочку Просмотр, копий ставим 15, Перемещение по вертикали выставляем 60 мм. Жмем ОК.

Все. Сохраняем сцену: Файл-Сохранить Как - называем файл и сохраняем в расширении АI.

Открываем АртКам. Создаем новую модель, размеры каждый ставит свои (мои же размеры 500х1000 мм). В верхнем меню выбираем "Векторы - Импорт" и указываем на наш сохраненный файл формата АI.

Выбираем инструмент "Преобразовать", с правой стороны откроется панель преобразования, находим раздел "Поворот" в нем выставляем что поворачивать нам надо по часовой стрелке на 90 градусов" жмем кнопку "Применить", после этого в верхнем меню жмем клавишу "По центру модели" или клавиатурное сокращение (F9).

Снимаем выделение с изображения. Далее выделяем только наружную окантовку и удаляем ее.

Рамкой выделяем все круги, щелкаем правой кнопкой мыши, выбираем "Сгруппировать векторы" либо используем клавиатурное сокращение Ctrl+G.

Выделяем сгруппированные круги и опять в верхнем меню жмем клавишу "По центру модели" или клавиатурное сокращение (F9).

Все, теперь мы можем приступать к написанию управляющих программ. Разгруппировываем наши круги и выделяем круги диаметром 20 мм.

Для надежности после выделения всех кругов сгруппируйте их (Ctrl+G). Переходим на вкладку 3D Вид. В окне с правой стороны щелкаем по строке "Траектории" снизу отобразятся вкладки, опускаемся до вкладки 2D Траектории и выбираем "Создать траекторию выборки"

Настраиваем окно 2D выборки. На вкладке "Векторная связь" выбираем "Выбранные векторы" конечную глубину ставим в 5 мм, этого достаточно для толщины нижней опоры гайки. На вкладке "Плоскость безопасности" в графе Безопасная Z: выставляем 5 мм. Вкладка "Список инструментов" щелкаем по кнопке добавить и выбираем фрезу, я остановился на концевой фрезе 6/6/13/57 настройки фрезы смотрите на скрине. Вкладка "Стратегия обработки" устанавливаем Растр. Обязательно устанавливаем галочку на против функции "Наклонное врезание". Вкладка "Материал" определяем материал, у меня он 18 мм, ноль выставил по верхней поверхности.

Читайте также: