Как подключить нагревательный стол к 3д принтеру

Обновлено: 01.06.2024

подключение горячего стола к комплекту мастеркит мр1511 и мр1512.

Для подключения понадобится:

1. горячий стол типа мк2 (любой подтип)

2. Датчик температуры 100к (термистор)

3. блок питания (мощный), не менее 20 ампер

4. провода с разъемом типа мама две пары

5 провода силовые для питания стола

Силовые провода от стола подключаем к зеленому разъему D8 платы мр1512 с соблюдением полярности.

Термистор вставляем в отверстие в центре стола. я крепил к низу стола каптоном - термостойким скотчем. Низ стола - это та сторона, где нет нагревательных полос.

На плате мр1512 с торца есть три пары коннекторов Т0 Т1 и Т2. К Т0 подключен термистор от экструдера. Термистор стола подключаем к Т1. полярность значения не имеет

На длинной стороне платы мр1512 есть разъемы Т1 и D8. Подключаем к ним пары проводов с коннекторами. Эти пары проводов подключаем к разъемам Т1 и D8 платы мр1511. Обязательно соблюдать полярность. обратите внимание на следующее: если например пара проводов красный и черный, то на плате мр1512 черный провод возле края платы, красный ближе к центру, а на плате мр1511 - наоборот, красный у края платы, черный ближе к центру.

После того, как провода подключены - пора менять прошивку. По умолчанию стол отключен.

В файле прошивки открываем вкладку Configuration.h

По блоку питания. У меня слабый, 180 ватт. Стол прогревается до температуры 120 градусов за полчаса. Здесь писали, что 350 ватт блок питания греет стол за 6 минут.

Главное добиться равномерного и быстрого разогрева стола. И есть опасение что проволока просто прожжет каптон.

У меня БП репраповский 12в 33а 400вт, сделал всё как у вас написано и в итоге разогревает примерно до 85 за 5 мин и всё, может так весь день тупить. В чём может быть проблема?

Проверь падение напряжения при включенном столе. Если есть просадка то бп не выдерживает заявленных характеристик.

Я для нагрева стола использую отдельный бп на 24в через реле. Нагрев до 120 градусов за 3 минуты.

Также работающие рядом вентиляторы могут сильно остужать стол.

Обязательно - 110 для 1 слоя 105 для следующих. Печать тестовая поэтому еще занимаюсь поиском оптимальной температуры стола.

На днях у товарища была беда такая же. 50 градусов грел и все. После пеоезагрузки компа исчезло. На крайняк в прошивке глянуть можно

Вот на это конечно же грешу. В прошивке поменял номер порта в pins.h для 34 Motherboard с 8 на 9. Так как на 8 висит куллер. Подумываю вернуть обратно и перевесить киллер на другой порт. Да только вот засада не понятно где прописан он.

Если тип принтера 33 в прогивке то кулер на д9. Тем более что на д8 стоит более мощная защита для стола

Подскажите, пожалуйста, по пунктам, для чайников. Как изменить прошивку Marlin MC3 Stealth 10/11/2014 для подключения стола к разъёму D8, а к D9 вентилятора. И какая плата должна быть в этом случае выбрана 33 или 34?

У меня самодельный горячий стол, рабочая зона 500х500 мм, сделан из фольгированного текстолита FR-4, толщина фольги 35 мкм, нагревательная дорожка выполнена в виде непрерывного змеевика общей длиной 3010 мм и шириной 5 мм. Блок питания 24 В и 21 А. Проблема в том, что нагревается только до 50 град, где-то в течении 20 мин, больше не тянет. Подскажите что делать.

фотку в студию

недавно была проблема с недонагревом стола по следующей причине: удлинял провод от бп к принтеру на 12 вольтах и поставил с сечением 1,5 квадрата. В итоге - заменил на аудиокабель с сечением 2,5 квадрата - все стало ок

Новинки

FB2032

Фен для волос Tibia Plus

MT2024

Пусковое устройство Автостарт OPTIMA

FB2031

Фен для волос Tibia

MT2026

Пусковое устройство с автомобильным компрессором Автостарт Combo

NM8041n

Импульсный металлоискатель - набор для пайки

NR03 + NR05

Азбука электронщика: Основы схемотехники + Цифровая лаборатория

FB0753

Беспроводная минимойка Aqua Gun

NM7039

DIY часы – набор для пайки

MR008

Технолеталка «Самолёт» - набор для пайки

MR002 + MR007

Комплект наборов для пайки «Робот» + «Лейка»

Рекомендуем

BM9213M

Универсальный автомобильный адаптер K-L линии для диагностики ЭБУ

NM7039box

Настольные электронные часы - набор радиолюбителя для пайки

NR03

Конструктор "Основы cхемотехники" - серия "Азбука Электронщика"

BM8050

Переходник USB – COM (RS232C)

MP246

Регулятор мощности 8 кВт, 220В (40А)

NM0703

УКВ ЧМ радиоприемник (FM радио) с АПЧ и ИТН - набор для пайки

NS180N

Новогодняя ёлочка - набор для пайки

MP4511

ШИМ регулятор мощности 80А, 6-30В

MT8057S

Детектор углекислого газа со звуковым сигналом

MP700

Тестер параметров и исправности электронных компонентов (R,L,C, N,P,M, ESR)

Популярное

BM8039D

Интеллектуальное управляющее устройство (GSM модуль на DIN-рейку)

NM8020

Компактный цифровой осциллограф - набор для пайки

NM8015

Генератор сигналов высокочастотный - набор для пайки

BM2037

Усилитель НЧ класса АВ, 18 Вт, моно (TDA2030)

BOX-KA11 черный

Корпус пластиковый черный 90х65х30 мм с крепежными проушинами

Условия возврата

1. Продавец и Сайт Продавца действуют в соответствии с Законом РФ «О защите прав потребителей» от 07.02.1992г № 2300-1.

2. Обмен и возврат товара надлежащего качества

2.1. Покупатель вправе отказаться от заказанного Товара надлежащего качества в любое время до момента исполнения Заказа, а после передачи Товара — в течение 7 (семи) дней, не считая дня его покупки. В случае, если информация о порядке и сроках возврата Товара надлежащего качества не была предоставлена в письменной форме в момент доставки Товара, Покупатель вправе отказаться от Товара в течение 3 (трёх) месяцев с момента передачи Товара.

3. Возврат Товара надлежащего качества возможен в следующих случаях:

3.1. Товар не был в употреблении, были сохранены его потребительские свойства, товарный вид, упаковка, ярлыки, а также документ, подтверждающий факт и условия покупки указанного Товара (товарный или кассовый чек, документация к товару).

3.2. Обмен Товара надлежащего качества: Покупатель вправе в течение 14 (четырнадцати) дней с момента передачи ему непродовольственного Товара надлежащего качества (не считая дня его покупки) обменять его на аналогичный Товар у продавца, у которого этот Товар был куплен, если указанный Товар не подошёл по комплектации, функционалу или дизайну.

4. Обмен и возврат товара ненадлежащего качества

4.1. В случае обнаружения потребителем недостатков Товара и предъявления требования о его замене Продавец обязан заменить такой Товар в течение 7 (семи) дней со дня предъявления указанного требования потребителем, а, при необходимости дополнительной проверки качества такого Товара Продавцом, — в течение 20 (двадцати) дней со дня предъявления указанного требования.

4.2. Если у Продавца в момент предъявления требования отсутствует необходимый для замены Товар, замена должна быть проведена в течение 1 (одного) месяца со дня предъявления такого требования.

5. Возврат денежных средств покупателю

5.1. Возврат денежных средств осуществляется тем способом, которым была произведена оплата.

В случае оплаты заказа наличными, денежные средства будут возвращены Покупателю непосредственно при оформлении возврата.

5.2. Если возвращаемый Товар был оплачен банковской картой, возврат денежных средств происходит сразу после получения заявления от Продавца в процессинговый центр. Зачисление денежных средств осуществляется в сроки, которые установленные банком, выпустившим карту.

5.3. Расходы на доставку при возврате товара надлежащего качества несет Покупатель.

Установка подогрева платформы на 3D-принтере PRUSA I3 HEPHESTOS

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

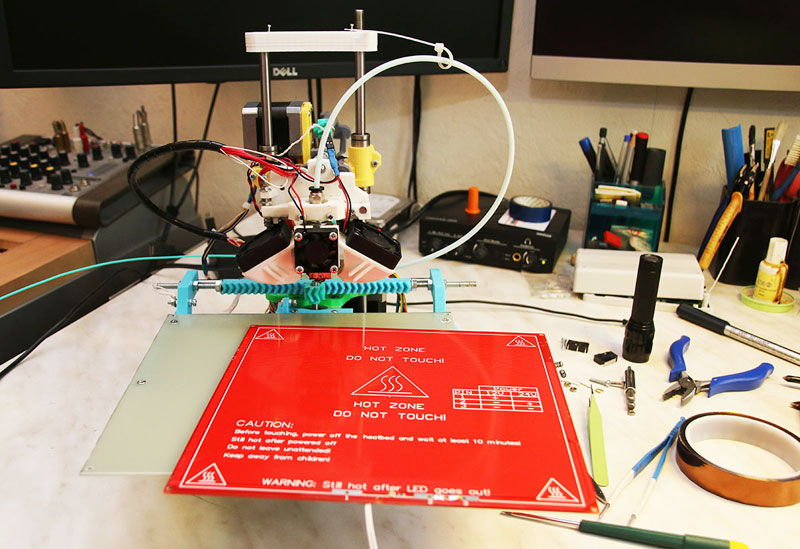

При создании 3D-принтера Prusa i3 Hephestos компания bq осознанно отказалась от установки подогреваемой платформы. Ведь известно, что для печати такими материалами как PLA-пластик, bq Wood (под дерево), Flex(резиновый), нейлон от T-Glass, подогрев не нужен. При этом, если вы, все же решили сделать апгрейд своего 3D-принтера, предлагаем вашему вниманию следующую инструкцию.

Для этой операции вам понадобятся:

- Блок питания 12V 30A (5А для моторов с экструдером. 5-15А для подогрева панели. 10А должно быть про запас). Мы пользуемся и советуем S360-12

- Два кабеля с +-, проводящих по 180-200Вт

- Для того чтобы стекляшка, идущая в комплекте с Prus-ой выдерживало температуру в 90-110 градусов, нужно использовать алюминиевую перегородку чтобы нагревание было более плавным и стекло не треснуло.

- 1 Термистор (провод, измеряющий температуру)

Весь процесс разделен на 5 шагов.

ПОДСОЕДИНИТЬ БЛОК ПИТАНИЯ

Для того чтобы обеспечить работу системы с подогревом стола, вам понадобиться более мощный трансформатор. Мы пользуемся и советуем модель S360-12.

2) В разъемы с «+» и «-» подсоедените две пары кабелей, способных проводить

по 180ВТ (каждая пара). Эти кабли проводят по 12Вт — на экструдер с моторами и на подогрев сидения.

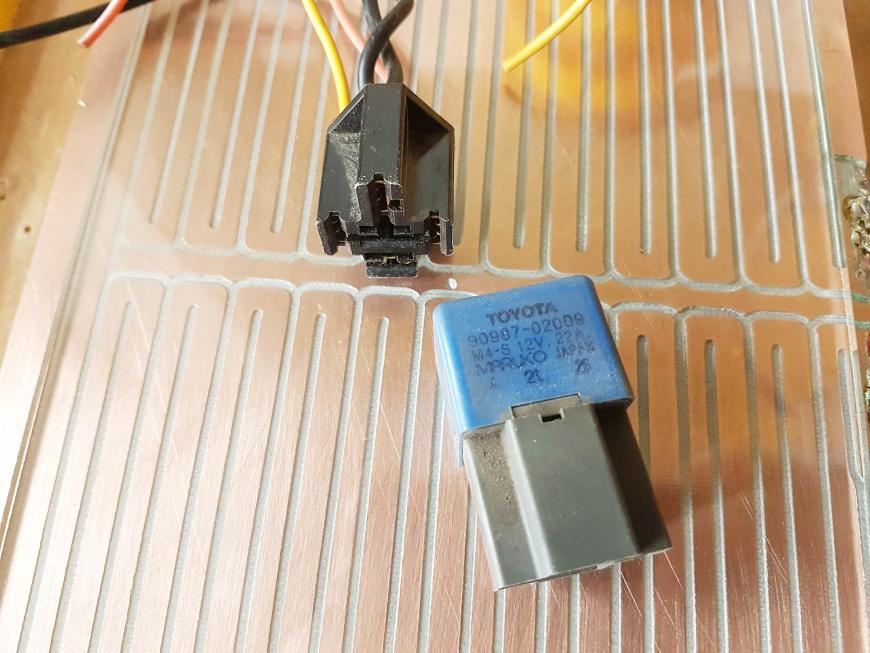

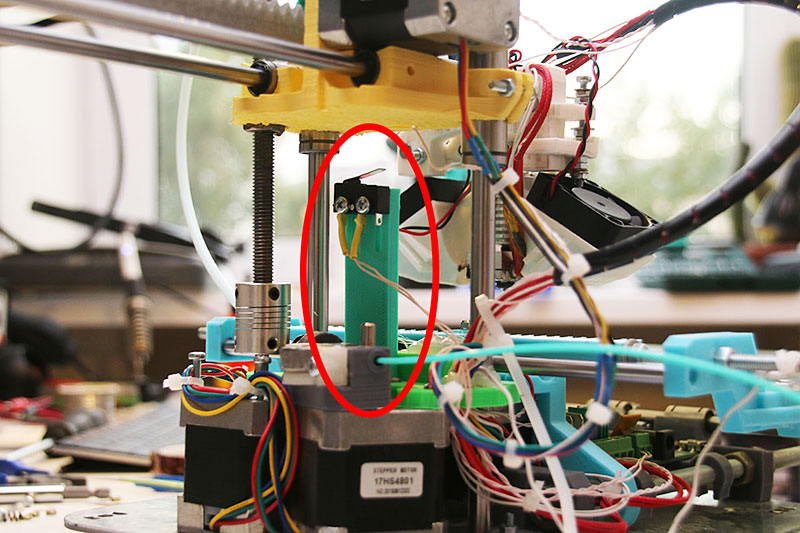

3) Из разъема, который входит в плату — выкрутите старый переходник (на картинке)

4) На его место прикрутите одну пару из блока питания. В соседние слева два разъема, прикрутите вторую пару проводов из блока питания.

ПОДГОТОВИТЬ ПОДОГРЕВ ПАНЕЛИ И ТЕРМИСТОР

К подогреву подсоединить два провода (+/-) как показано на карт. 2

Верхней является сторона, на которой присутствуют линейные элементы нагрева.

На середине панели есть небольшое отверстие. В него нужно разместить термистор (провод измеряющий температуру), и закрепить его каптоновой или синей лентой снизу. Термистор не должен выглядывать из отверстия на верхней стороне. Он должен быть в отверстии.

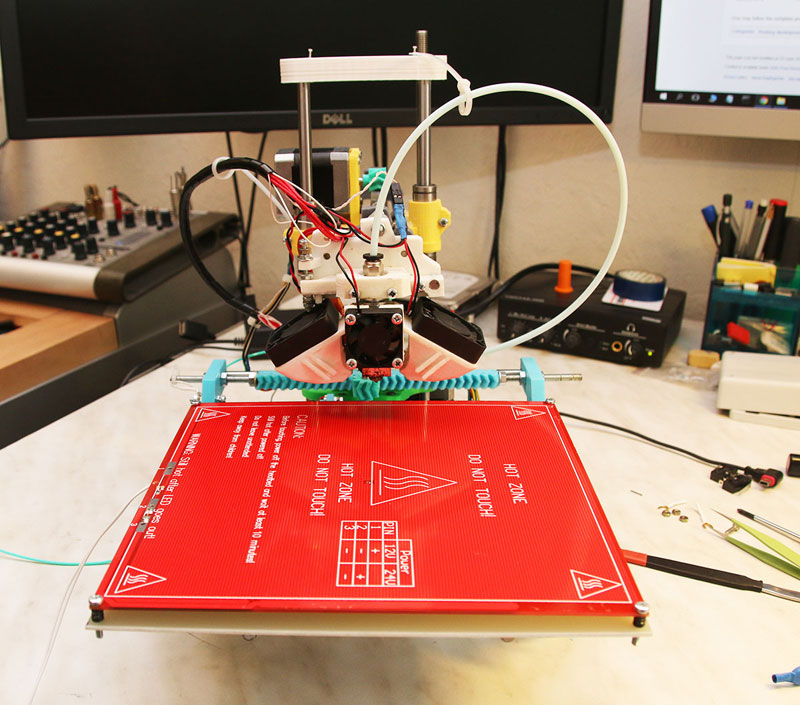

ПОДСОЕДИНИТЬ ПАНЕЛЬ К СТОЛУ И ПОДКЛЮЧИТЬ К ПЛАТЕ

- Чтобы подсоединить к столу — снимите стеклышко и черную акриловую панель, которые шли в комплекте и вместо них, прикрепите подогрев разъемами в сторону платы.

На панель поместите термостекло. Или, между стеклом, идущем в комплекте и подогревом сидения, поместите алюминиевую пластину. В противном случае, при нагреве до 100, стекло может треснуть.

Подсоединить провода от панели и термистора как показано на карт (Провода от подогрева в разъемы D8, а провод от термистора в разъем рядом с термистором от экструдера)

ЗАМЕНА ПРОШИВКИ

По умолчанию код на плате Prusa не учитывает наличие подогрева панели. Поэтому нужно сделать несколько простейших операций:

2) Скачайте файл Marlin_Hephestos. Это код, который в данный момент работает на Вашей плате.

— Разархивируйте его и откройте файл Marlin в Arduino 1.0.6

— В интерфейсе Arduino 1.0.6, вы увидите закладки. Выберите закладку Configuration.h

— Найдите в коде TEMP_SENSOR_BED и измените значение с 0 на 1

— После этого, подключитесь по USB кабелю к принтеру. В интерфейсе Arduino 1.0.6 выберите закладку Сервис -> Плата -> ArduinoMega2560 or Mega ADK

— После этого нажмите на кнопку «загрузить»

Код загружен. Теперь при включении принтера на панели должно отображаться и температурный режим подогрева стола.

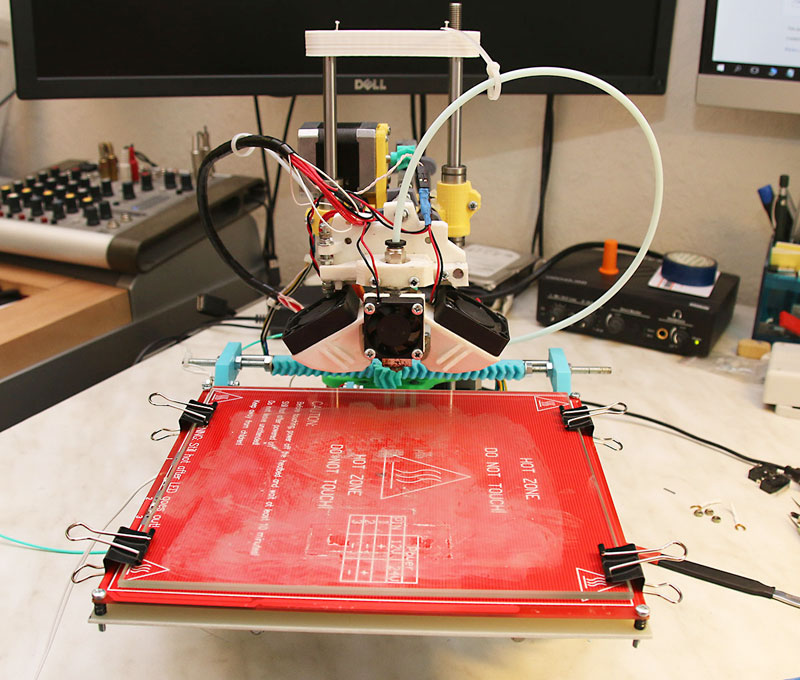

Установите на подогрев термостекло. Закрепите его биндерами. Откалибруйте панель и пользуйтесь на здоровье!

Подпишитесь на автора

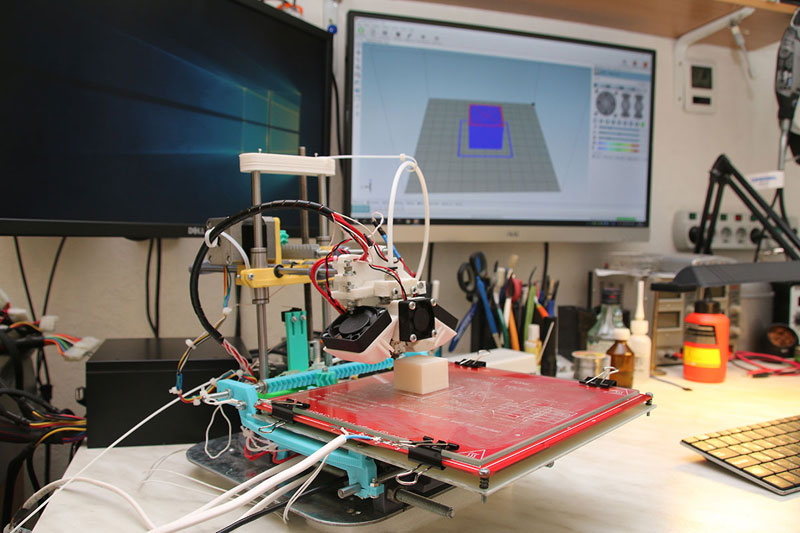

Самодельный нагревательный стол

Всех приветствую, господа и дамы. Я к Вам сегодня с маленьким экспериментом. Собираю себе ещё один принтер в качестве очередного проекта по самообучению (или от нечего делать — не знаю), но вот незадача — область печати у него какая-то нестандартная вышла, а именно 17×15 см, и под неё нужен стол, да и не обычный, а хотя бы чуть тёплый. Можно, конечно, раскошелиться на обычный алюминиевый стол 20×20 с Али, но он, если и влезет в корпус, то уж сильно впритык, и будет это не очень рационально.

Пришла в мою голову идея сделать себе нагревательный стол самому. Высчитал размеры, сделал модели крепления стола, распечатал их, всё померил пару раз, скатался на Юнону (рынок наш) за листом текстолита (2 мм толщина, металлизация заявлена 0,35, но по факту нет этого там и близко) и засел за изучение опыта соратников по репрапу и прочим техноизвращениям. Оказалось, немало народу уже прошло этой дорогой, причём с самыми разными результатами.

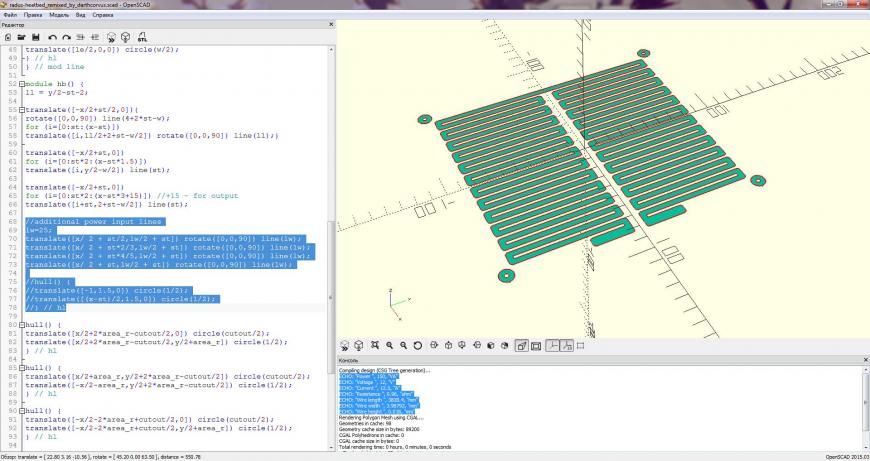

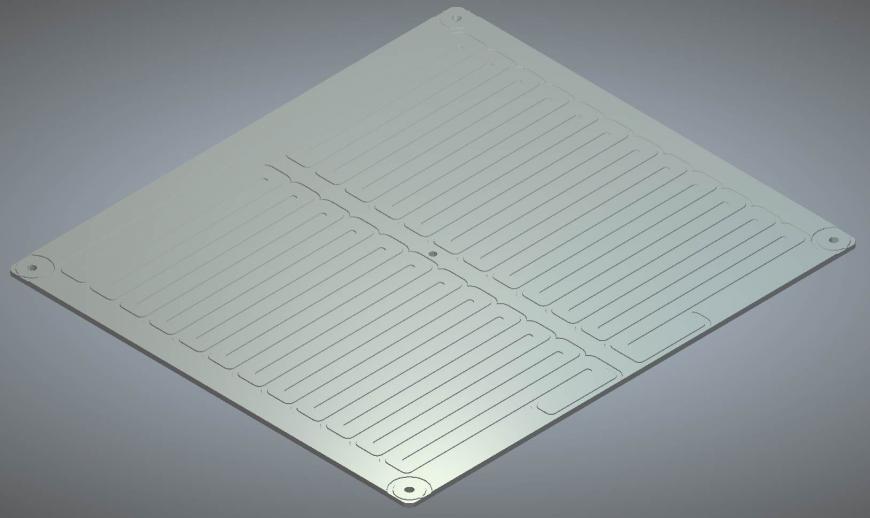

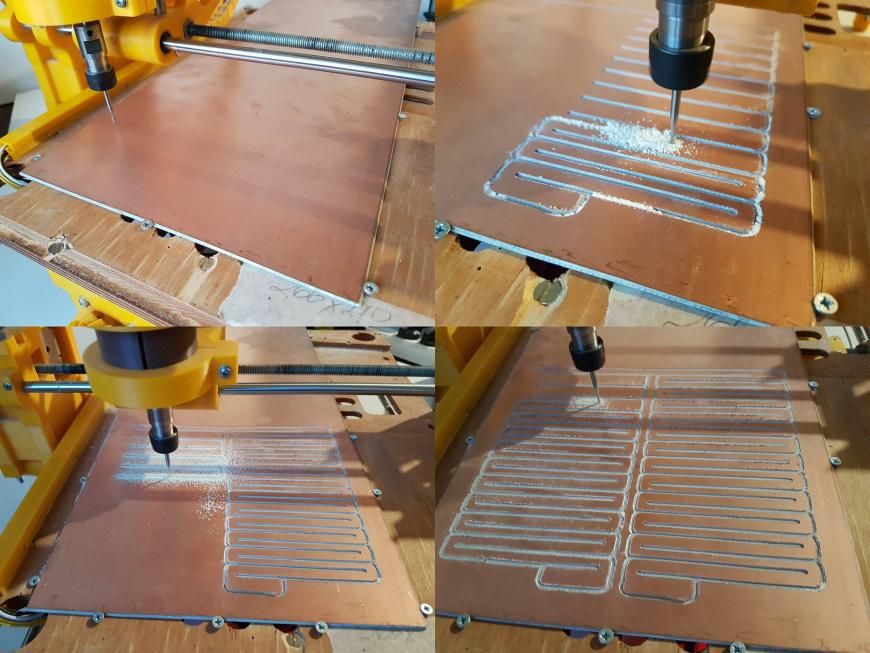

Разводить себе плату, высчитывая длину и ширину проводников как большинство, я не хотел — у меня это если бы и получилось, то явно дня через три без сна и отдыха, а этого я себе позволить не могу. Наугад совсем рисовать дорожки и зажмурившись подавать на это питание я тоже не желал. Пошёл другим путём — тем самым, который меня всегда выручает в принтеростроителных задачах. А именно — поиск по Thingiverse. Нашёл я замечательный калькулятор. В него мне пришлось внести небольшие правки, а именно сделать отводы для пайки проводов (добавлением пары линий), да и поиграть с параметрами немножко. Разводка получилась одноконтурной (длинная нитка в две змейки), но меня для первого раза устраивает. Компиляция показала 12,5 А тока на стол, но я это особо не учитывал, ибо и ширина линий при фрезеровке может уплыть и толщина металлизации мне неизвестна доподлинно. Далее экспорт в DXF, открытие в ARTCAM, и долгое нудно построение G-кода вырезания этого стола из куска текстолита Pocket-операциями, закрепление листа саморезами на столе фрезера и долгожданный запуск.

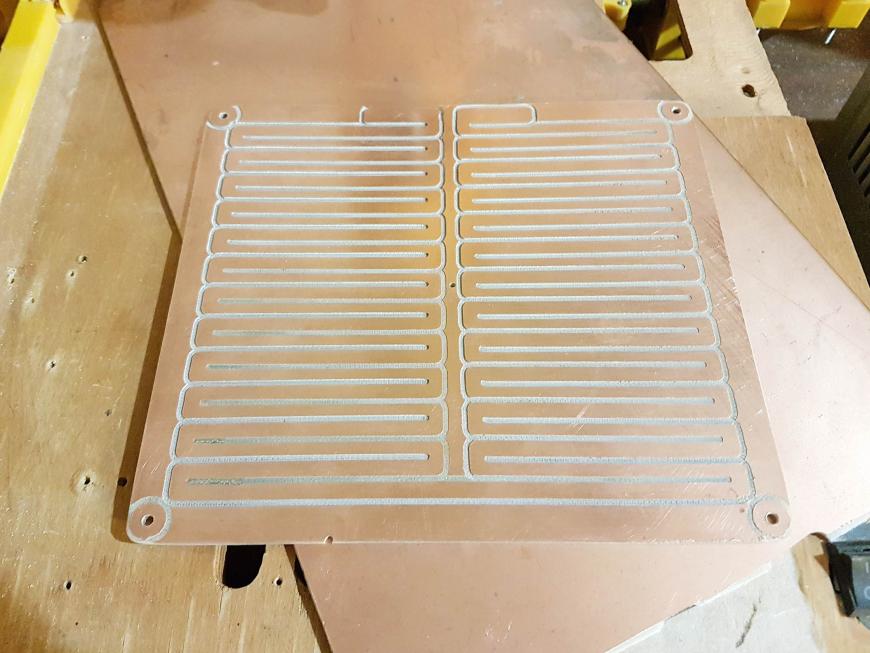

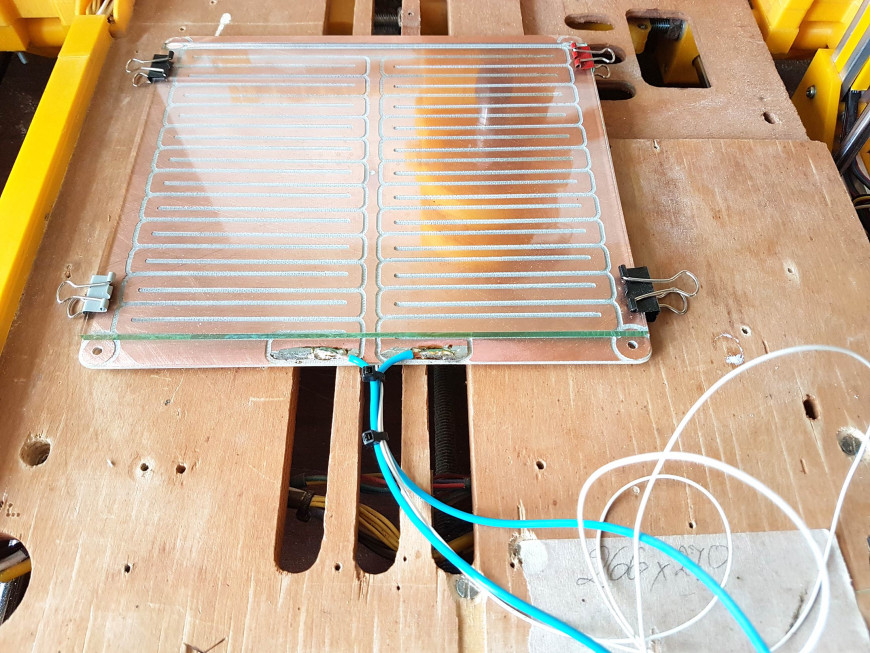

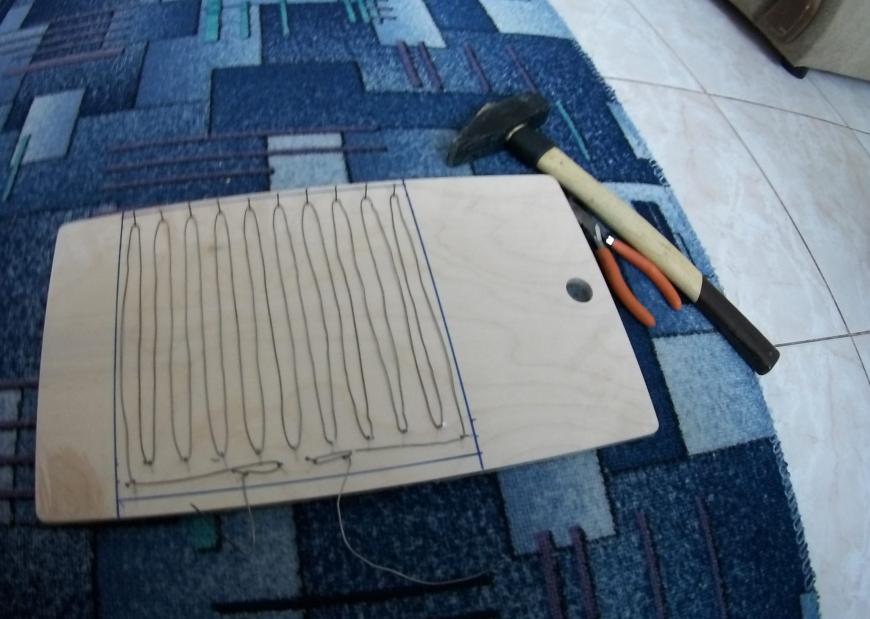

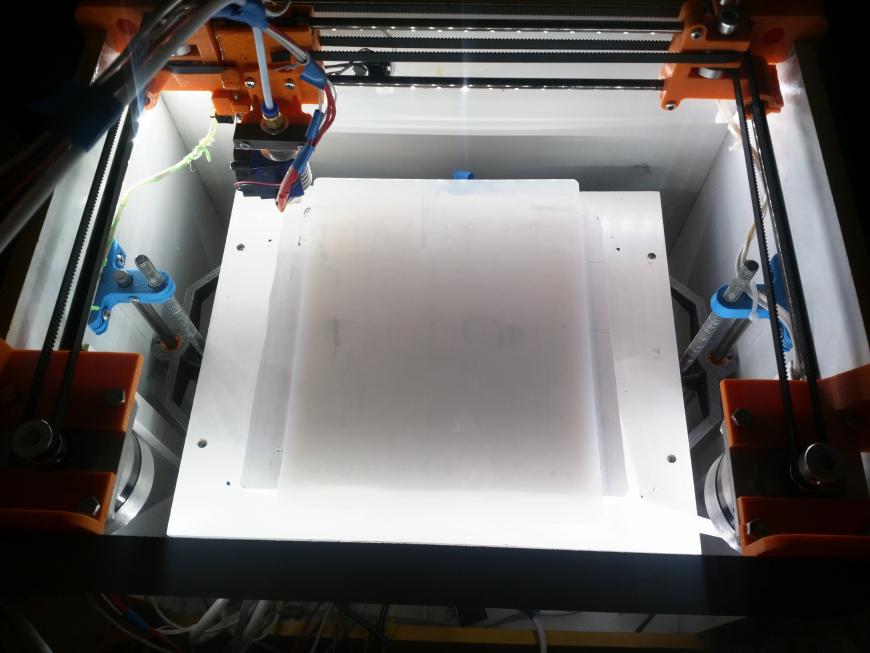

Итоговый вид стола - горячая змейка, отверстие под термистор, под крепления

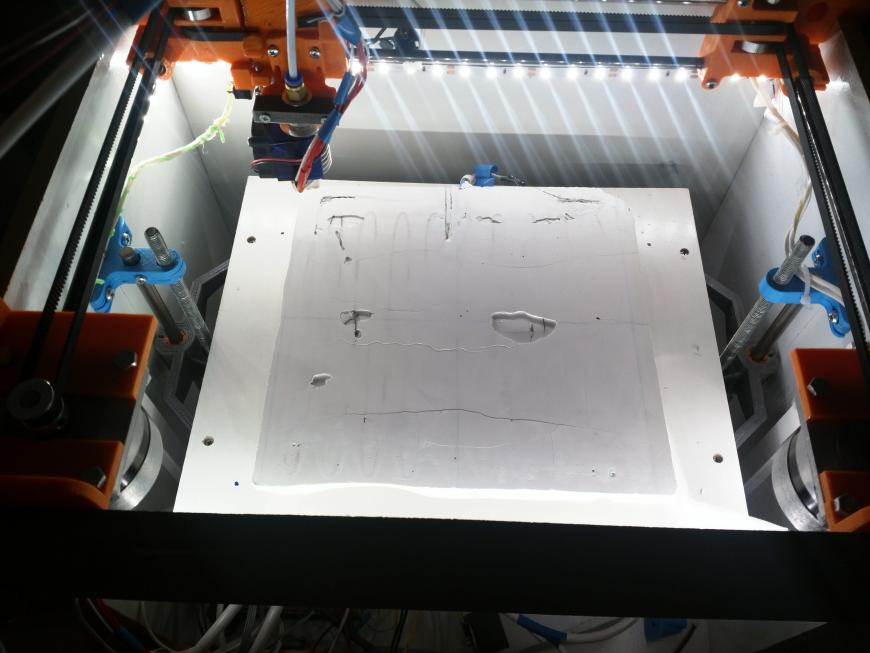

Вырезание я проводил на уже засветившемся тут моём стоящем обычно без дела фрезере PortalCyclone. Я всё ещё не умею им нормально пользоваться (парадокс, но я зачем-то собрал себе станок, чтобы запускать его раз в полтора месяца), так что я вообще сомневался, что что-то получится. Вообще, я сделал сразу чуть ли не все ошибки, которые можно — явно неверно выбрал подачу резания (точнее, я её не указывал и какая-то по умолчанию встала), взял слишком большую глубину врезания и со слишком большим вылетом закрепил тонкую фрезу 1,8 мм. Вообще, мелкие точные работы мой фрезер делает очень чудесно (я логотип своей фирмы вырезал и выводил сложный корпус флешки и просто гонял разные рельефы, и мне очень понравилось), но только если всё правильно настроить. Тут же я совсем перегнул с параметрами, да настолько, что фреза резала слишком быстро и всё время была из-за этого отогнутой (собственно, про жёсткость igsru был отчасти прав в своём комментарии о том, что не верит в жёсткость моей поделки — на таких режимах она оказалась никакая, но это же и спасает фрезу от поломки, так что всё относительно), как результат дорожки получились разной ширины, а повороты «слизанными». Всё это выглядит на первый взгляд как люфт (который близок к 0 в механике, да и круги получаются круглые), который не люфт, а недостаток жёсткости.

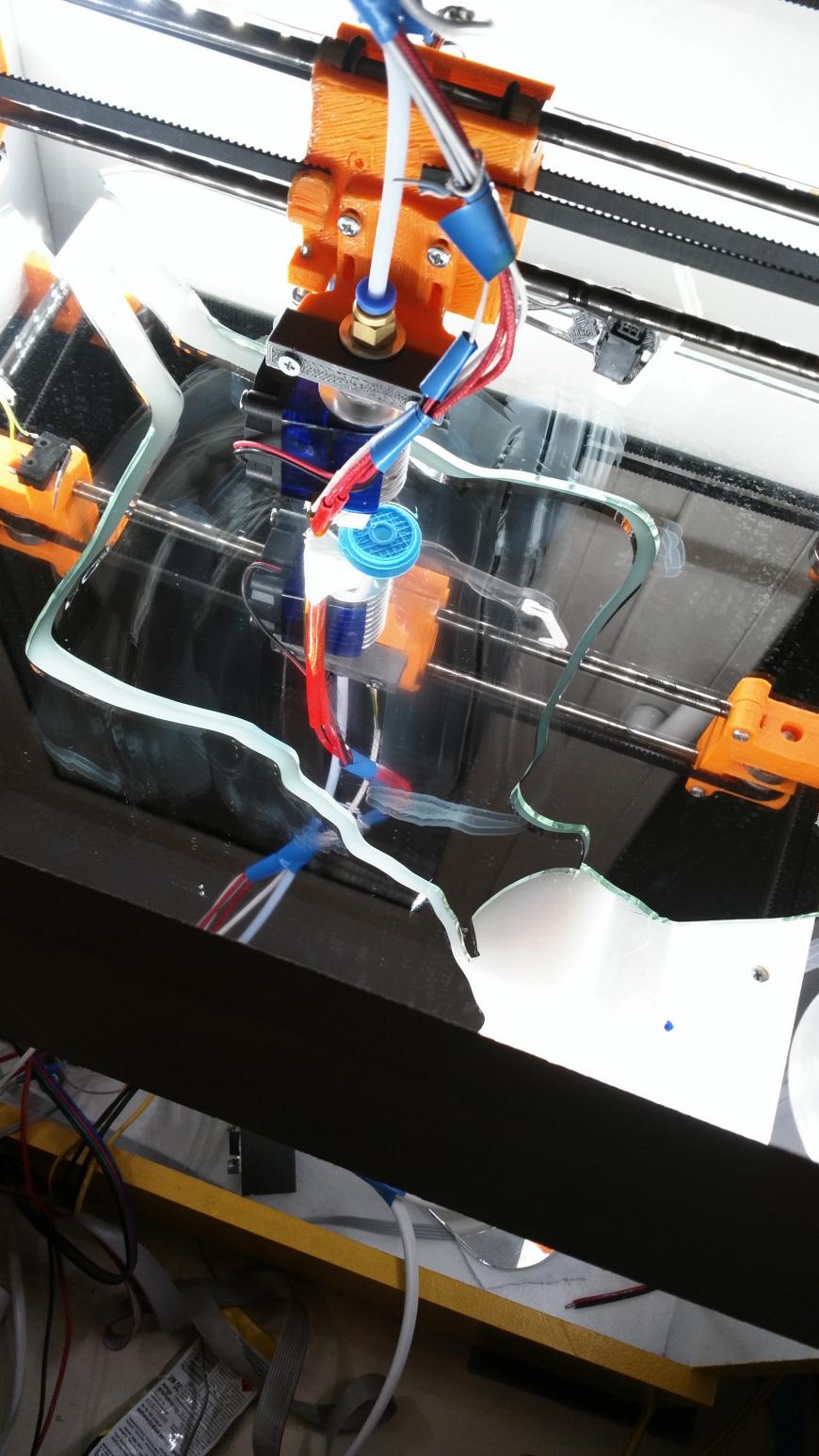

Вырезание в процессе (на фото пыль убрана, но её много). Сначала был тихий ужас (глубина резания раза в 3 больше нужной, скорость раза в два), потом я просто смирился - жаба душила выкидывать кусок текстолита, раз я за него деньги заплатил.

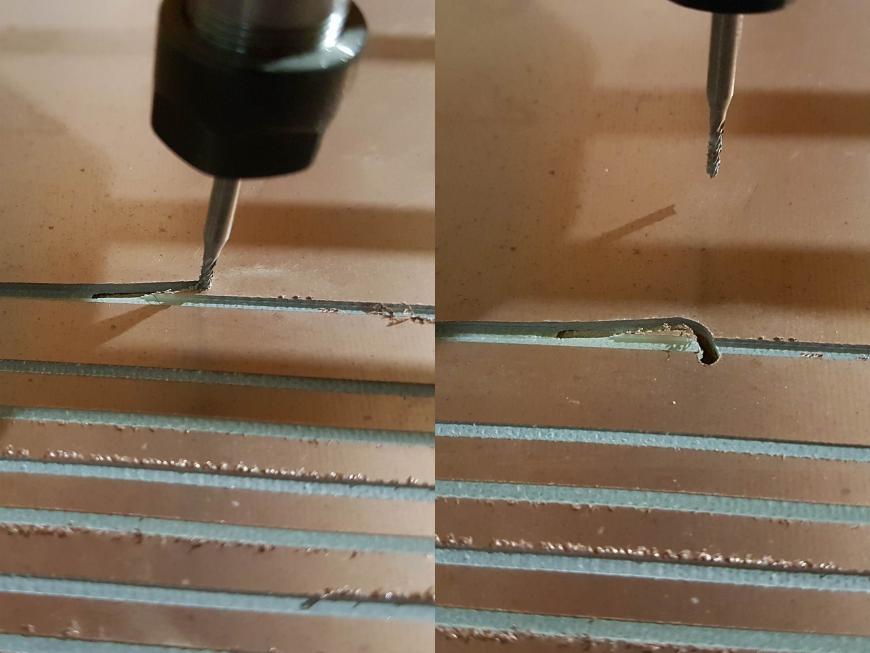

В самом конце фреза по одной только ей ведомой причине соскочила и ушла в сторону, заклинив работу на ~95% (она бы ещё сломалась, если бы я не стоял рядом), и это подтверждает мысль о том, что она отходила от своей траектории не из-за люфта, а из-за напряжения; также при проходе двух соседних перекрывающихся траекторий она соскакивала на проторённую колею, что ещё больше заставляло меня нервничать, ибо жаба во мне не позволила прервать процесс и перенастроить его, запоров кусок текстолита (конечно, я взял его с запасом, но жалко), а заставляла нервно ходить рядом и надеяться, что что-то из этого всё же выйдет. Вот и вышло.

А вот и фреза застряла. Всё перекосило. Когда я её нежно выводил, я запустил только вращение, и она прогрызла себе ещё дорожку.

Так как работа была условно запорота уже в процессе вырезания стола по контуру на предпоследнем слое, то это не только не стало фатальным, но и вообще уже ни на что, собственно, не повлияло — дремель и напильник позволили вручную завершить процесс за пять минут, а дорожки при всех отклонениях в ширине, получились всё равно очень близки по параметрам к заданным, и я себе в первый раз это прощу. В завершение обработки — немного напильника по периметру и по меди, затем наждачка по лицевому слою, а потом прочистка канавок отвёрткой от медных ошмётков. Стол готов.

Собственно, сам стол готов.

В итоге я получил некоторый урок по фрезерованию, а также лучше узнал особенности работы своего же фрезера, но стол в итоге после обработки напильником вышел очень даже пригодным к использованию, так что проект не остановился. Ну, ещё я надышался пылью от текстолита и не уверен, что это очень полезно для здоровья.

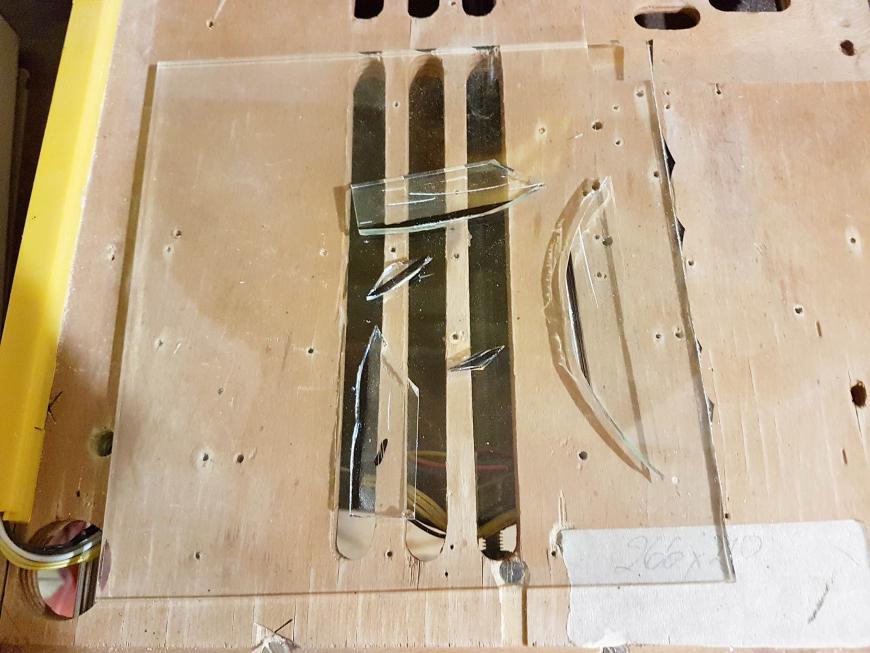

Теперь о стекле. После вырезания стола я пытался с помощью подручных средств обломать до нужных размеров запасное стекло от моего многострадального HyperCybe (я стёкол купил не одно, а сразу пять, когда собирал, ибо начитался, какие же оконные стёкла хрупкие, царапаются, лопаются, выгибаются, куски стекла с моделью отваливаются и так далее, бла-бла-бла), но у меня вышла порнография какая-то. Оказалось, что стекло без стеклореза обломить очень сложно. Его не режет и даже не царапает практически ничто, только один калёный напильник под определённым углом смог прочертить прямую линию, по которой стекло всё равно отломиться целиком отказалось.

Да, стекольных дел мастер - одна из тех профессий, которые я не освоил.

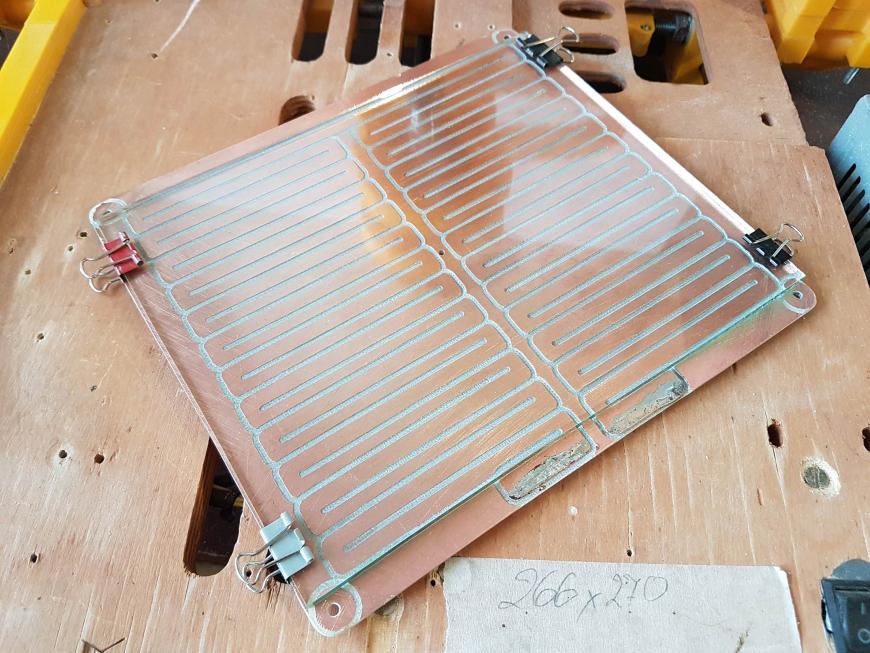

Так вот. Раз первое же стекло от HyperCube уже год работает (один маленький скол и почти без царапин), следующим утром я пошёл в ту же мастерскую, заказал себе три стёклышка (на случай, если всё же что-то лопнет от перепада температур или кривых рук) размером 190×152 мм. Стекло попросил то же самое — оконное 4 мм, дома предусмотрительно и аккуратно наждачкой сгладил края, чтобы не заработать себе очередной шрам, (а моя любовь к экспериментам богато отражается на руках, да и не только на них), и на 4 канцелярских прищепках зацепил на стол. Думаю, оно тоже будет вечным.

Текстолит + стекло.

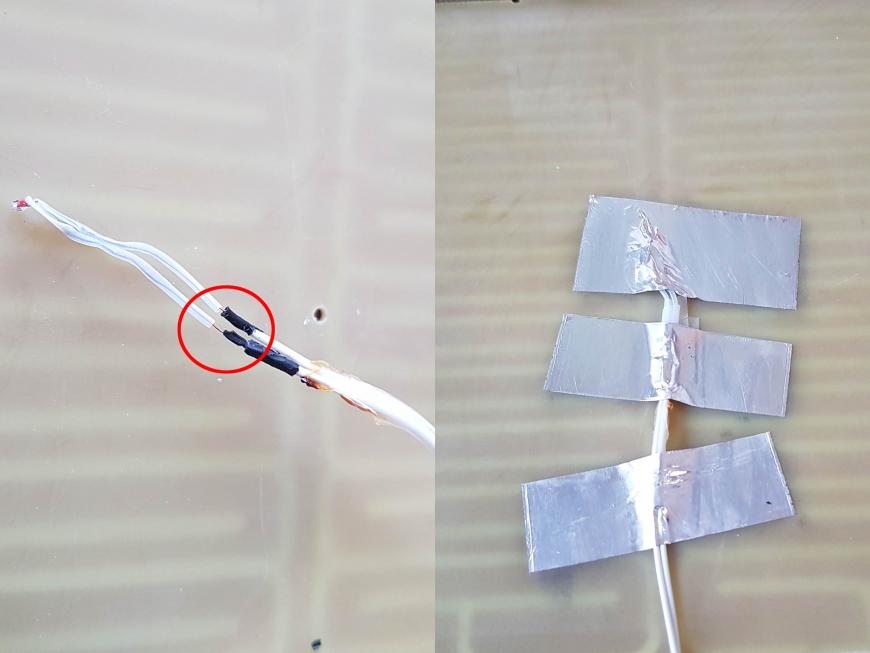

В центр стола я капнул чуть КПТ-8 (термопроводный клей у меня взял да высох, гадина), засунул туда полуживой термистор от давно кончившегося хотэнда, и прижал к текстолиту самоклеющейся алюминиевой фольгой. Оголённые части проводов (да, тот хотэнд эксплуатировался нещадно, и его жизнь потрепала) я обмотал тефлоновой лентой и приклеил той же фольгой к текстолиту. От всё того же нагревателя я отрезал красные термостойкие провода и припаял их к столу, они чуть были удлиненны кусками оранжевого провода в ПВХ изоляции, я так и оставил. Стол я поставил на 4 пружинках для термоизоляции на свой PortalCyclone, ибо фиг знает, что там случится при подаче на такую самоделку напряжения.

Термистор.

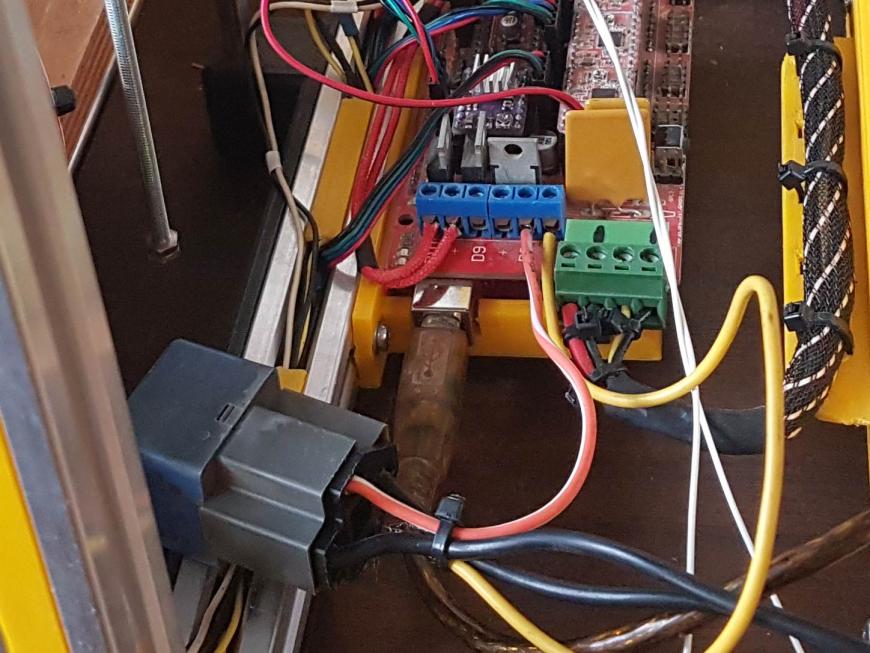

Дальше я вытащил на свет недособранный следующий мой принтер (в нём у меня уже стоит единственная свободная ардуина с рампсом, готовящиеся стать сердцем этого принтера, этому же принтеру и стол делаю), подключил термистор и стол в штатные места. Прошивка там уже стоит какая-то с поддержкой стола для тестов, так что программные переделки не требовались.

RAMPS, проводка. Оранжевые провода были припаяны к красным проводам стола ещё до этого эксперимента.

Ну, вроде бы всё готово… Ключ на старт!

Провода заменил на ПВС 1,5 мм2. Пропаял на всякий случай получше. Включил. Греются, но уже не так страшно и не дымятся точно. С холодного старта психологический рубеж в 75° (при первом запуске тут уже был провал) принтер прошёл за 1 минуту 40 секунд. А всего с 26° до 100° стол нагрелся за 2 минуты 38 секунд (замерялось от щелчка реле до числа 100 на экране секундомером). И это без утеплителя или каких-то подложек (пока). Ещё через минуту ровно стол достиг 120°, но уже не мог стабилизироваться на ней и плавал около 116-117 градусов. Значит, успех! Правда, на 120° фольга моя от нагрева отклеилась и термистор выпал (может от того и поплыли показания, а, капитан Очевидность?), но сомнений у меня нет, что комфортные и желанные 110 я получу без напряга.

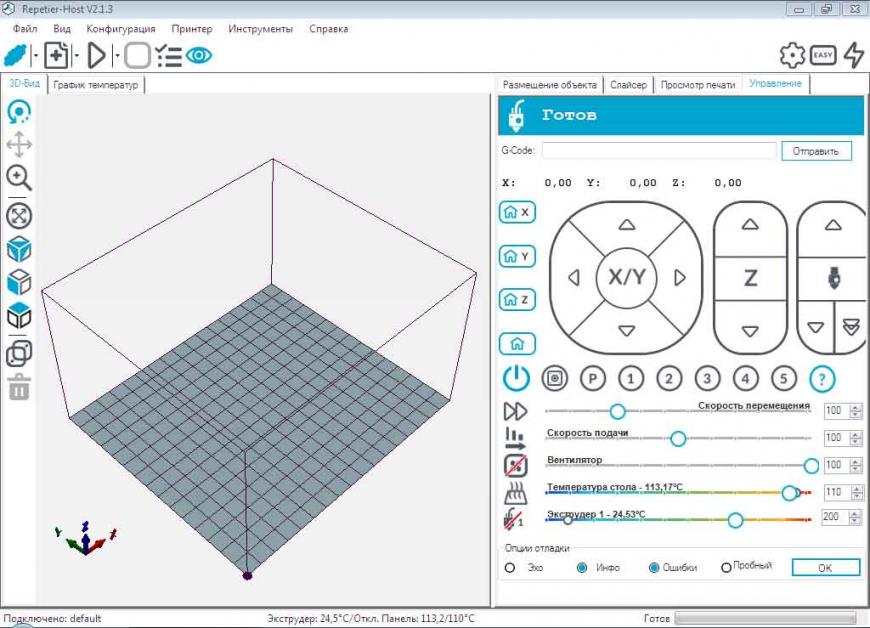

Температуру я сфотографировать не могу - стол на вид такой же, а вот скриншот приложить могу. Кстати, имеет место небольшой избыток мощности: принтер замечает, что температура достигла нужной с задержкой, тут он на 113-114 щёлкнул реле и пошёл остывать. Значит, температура до 10° гулять может.

Собственно, меня всё пока что устроило на все 300%. Все проблемы тут решаемые, кроме страха, что всё это сгорит к чёртовой матери с красивым фейрверком.

Мой план: заменить провода на ПВС 2,5 мм2; приклеить термистор на термопроводный клей; найти изолирующую подложку (пробку или резину на листе оргалита, как я делал в прошлый раз), которая и нагрев ускорит и прижмёт термистор получше, если её подпружинить как следует. Разве что все пугают, что стёкла на таких режимах (нагрев, думаю, ускорится раза в полтора-два) уж очень любят лопаться, но посмотрим, посмотрим. И надо ещё подумать о предохранителе на питание стола.

Отклеилось. Буду думать.

Кстати для понимания моих требований к столу: мой текущий принтер даже с утепляющей подложкой на чёрном столе MK3 с 4 мм стеклом не выжимает больше 95° (без подложки — 75°), да и пока до этой температуры дойдёт, можно до магазина сходить, да и кофейку попить время останется.

Мне вообще ещё очень хотелось померить ток через стол, но я не смог заставить себя это сделать, хоть и прекрасно понимаю, что меня оно не укусит, но то, что он уже приличный, у меня сомнений не вызывает. В голове всё ещё остались воспоминания о первом моём включении тестера в режим измерения тока прямо в розетку (я ребёнком ещё был, у меня физика ещё в школе даже не начиналась), когда один щуп подплавился у меня в руке, провода из него током просто порвало на куски, а разъём щупа из тестера вырвало или отпаяло током из платы, забавный был тогда день рождения, да… В общем, нервирует меня эта идея с измерением токов, и я отложу измерения хотя бы до того дня, когда рак на горе свистнет. А может, и того дальше…

Правда, я решил своим китайским тестером за 200 рублей с пятилетней батарейкой таки померить сопротивление стола. Показания устаканились где-то на 2Ω. Но что-то я не верю, что на двух Омах за 3 минуты можно больше ста градусов получить на не самом маленьком столе, но хрен знает — два Ома так два Ома.

В общем, вот стол с новыми проводами. Ждёт своего будущего.

Короче, не знаю, какой вывод из всего этого сделать. Страшно мне пока этот ядерный стол использовать в принтере, но чую, что придётся — ибо принтер, кажется, я ещё прошлым летом собирать начал, как раз к грядущему лету и закончу, а без стола принтер, мягко говоря, не очень полезен в хозяйстве.

Но, как минимум, жизнеспособность идеи я подтвердил себе, да и пофрезеровал что-то более-менее сложное наконец-то, но уж я очень не люблю собирать устройства, токи в которых стол за 3 минуты нагревают до 110 градусов, плюс у кого-то коммутация таких токов приводит к полосам на модели, чего мне бы не хотелось. Боюсь я теперь своего детища, но буду внедрять потихоньку, и если не сгорю заживо, обязательно напишу о принтере с этим ужасным монстром отдельную статью.

Всем удачи и до встречи в следующих заметках сумасшедшего!

p.s. всё вышеописанное — это слепой эксперимент и импровизация, критика по нему мне будет вообще неинтересна (все свои ошибки я вижу прекрасно, да и по граблям иду сознательно, ибо хобби у меня такое), а вот от комментариев и советов на будущее не откажусь.

Горячий стол на 220в своими руками.

Здравствуйте обитатели форума!

Эта статья не 100% рецепт создания рабочего горячего стола, а лишь попытка реализации спонтанной идеи.

Все владельцы 3d принтеров знакомы с этим текстолитовым столом для подогрева, я тоже приобрел его и был разочарован. Получить температуру выше 80 со с его помощью невозможно. Тогда как суровые ветераны печати рекомендуют температуру 110со при печати ABS пластиком.

Соответственно требовался более мощный нагревательный элемент. Поиск силиконового нагревательного элемента на 220в дал результаты 1500-3800р за экземпляр. С учетом того, что я на весь принтер потратил 2000р. это неприемлемо.

И вот собственно мы дошли до самой идеи. Собрать нагревательный элемент самостоятельно из подручных средств, а именно из нихрома и керамики.

Расчет элемента на 350Вт.

Напряжение решил ограничить выпрямляющим диодом, напряжение составит 110в в пике и 55в условно среднее. (прошу не спорить это идея).

Получаем ответ длинна проволоки 3,93м ток 6.36А.

То что нужно, на самом деле я подбирал толщину проволоки чтобы не умотаться вусмерть. К примеру, если не ограничивать напряжение диодом, то при толщине нихрома 0,8мм придется распределить на поверхности 200*200мм 62м проволоки.

И так распределение 4м/0,2 и того 20 ниток , то есть укладываем проволоку через 1 см.

Подходим к выбору смеси для основы элемента, вообще это должна быть керамика, но забудьте о ней, сделать ее в домашних условиях невозможно, поэтому идем в строй магазин.

Сначала я выбрал клей для печей и каминов, сох он плохо и был очень хрупким, а потом я выяснил что он еще и теплоизолирующий материал. (Кому надо мешок клея для камина пишите в личку)

Следующим стал гипс, он тоже неплохой теплоизолятор, да еще и хрупкий. Я решил расположить проволоку как можно ближе к поверхности. Намотку пытался делать на гипсовых пеньках но ничего не вышло.

Поэтому я купил досточку и набил гвоздиков, это позволило хорошо натянуть проволоку близко к поверхности «нагрева».

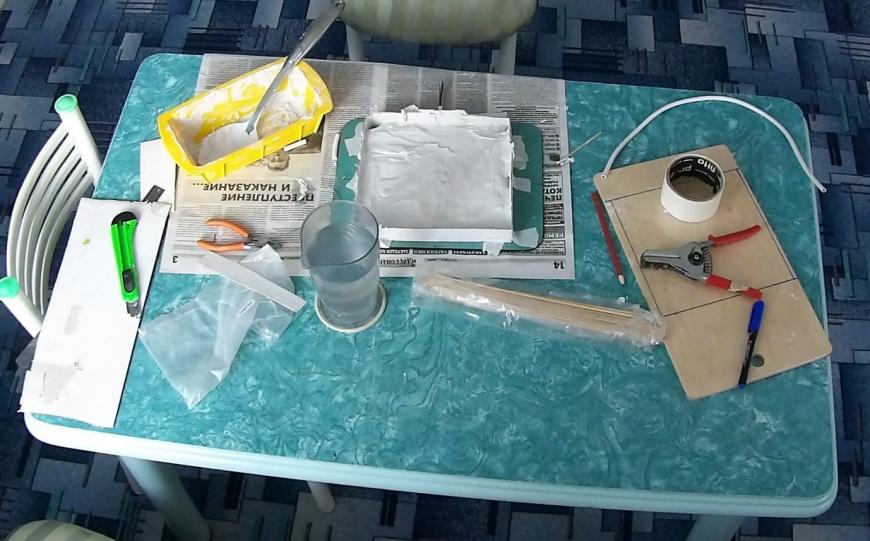

После затвердевания перенес конструкцию на зеркало, обжал медные провода, возвел «опалубку» из картона и залил большой массой гипса. Сохло все неделю, но не потому, что я терпеливый, просто было некогда.

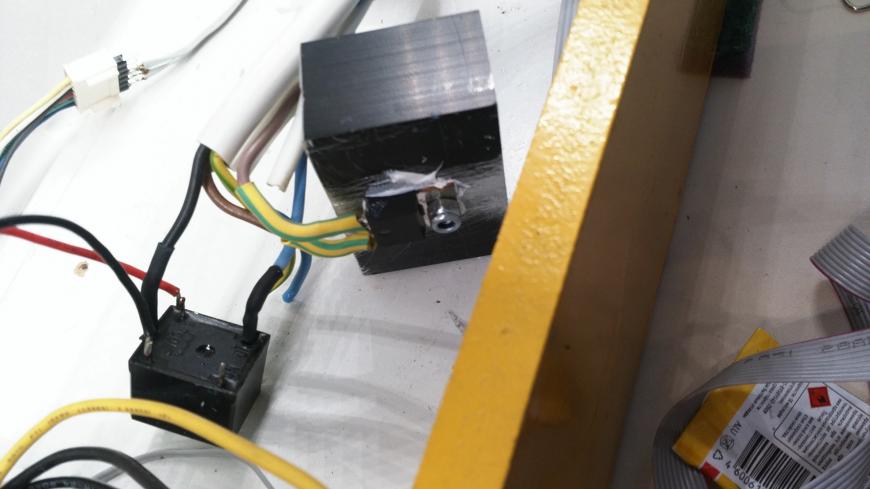

Купил в магазине вилку с шнуром, перепаял реле горячего стола,нашел в закромах диод потолще впаял последовательно, врезал в тело гипса термопару 5 мм от нихрома. Пора включать.

Я знал что гипс никогда не бывает сухим. Но я решил «Щас поставлю 50со, а может 90со и все просохнет за день». Поставил, включил.

Дорогие дети и все кому нельзя прикасатся к проводам, в данной статье рассматривается работа с опасным для жизни напряжением 220в. Поэтому обязательно убедитесь в безопасности и достаточной изоляции всех соединений.

Адское шипение и крики проклятых душ (кто жарил вафли тот меня поймет) раздались из принтера, плиту выгнуло дугой, из ее тела выступили красные нити нихрома, а сама плита покрылась испариной. Я тупил секунд пять прежде чем выдернул розетку горячего стола, а релюшка по прежнему была замкнута, термопара показывала свои 32со, и очень медленно набирала температуру.

Итак результаты неудовлетворительные что не так:

Безымянный диод дал пробой и погиб, в результате чего на стол пошли все 220в.

Термопара слишком далеко от нити нихрома и не реагирует на нагрев. (теплоизоляция гипса)

Термопару в плотную к нити нихрома и заливаем термопастой.

Диод ставим на 10А 600в.

Температура скакнула за 250со, панель ушла в ошибку.

Результаты неудовлетворительные, что не так:

- Мощность стола излишняя, ошибки проектирования. Среднее значение напряжения 86в, а не 55в как предполагалось.

- Проверка температуры в прошивке установлена на 5000 миллисекунд это много для нашего стола ставим 500 миллисекунд.

Проверка температуры стола раз в пол секунды дала результаты стол заработал как надо, но 'пинками' на 15-18 градусов. Это не дает прошивке адекватно отрабатывать нагрев стола в G коде, то есть он ждет пока температура устаканится бесконечно. Я еще положил силиконовый коврик для более равномерной передачи тепла стеклу.

Вот что произошло при установке 120со, я знал что это может произойти но не со мной. В итоге нужен силиконовый коврик на всю поверхность и стекло не больше нагревательного элемента.

Проблема юстировки этого «кирпича» все еще не решена, но я думаю решить ее в будущем.

Данный кирпич не подойдет для тех чей принтер таскает стол по оси Х, он очень тяжелый.

А так, как идея он состоялся, можно даже сделать его потоньше.

В заключение, не бойтесь реализовывать идеи спотыкаясь о надуманные проблемы, анализируйте и решайте проблемы по мере их поступления и у вас все получится.

Пользуясь возможностью передаю привет своим землякам из Bestfilament и желаю им удачи во всех начинаниях.

Делаем подогреваемый стол для 3D принтера MC2 своими руками

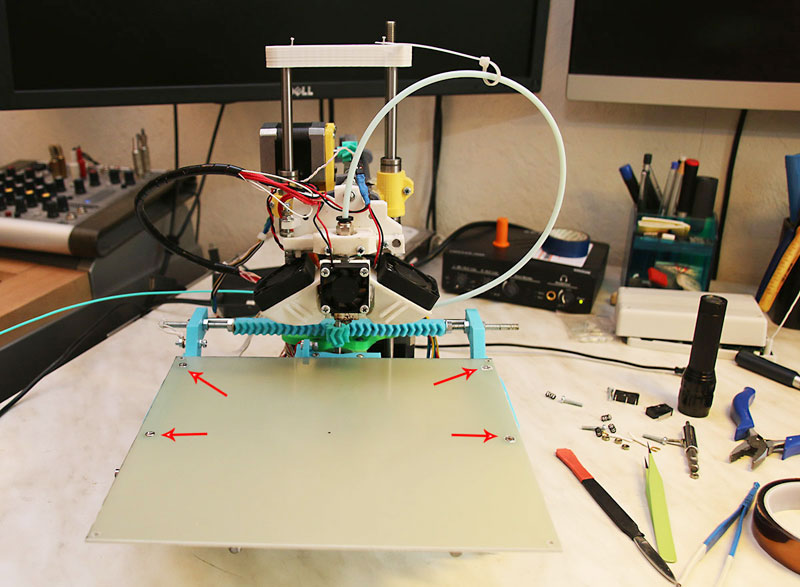

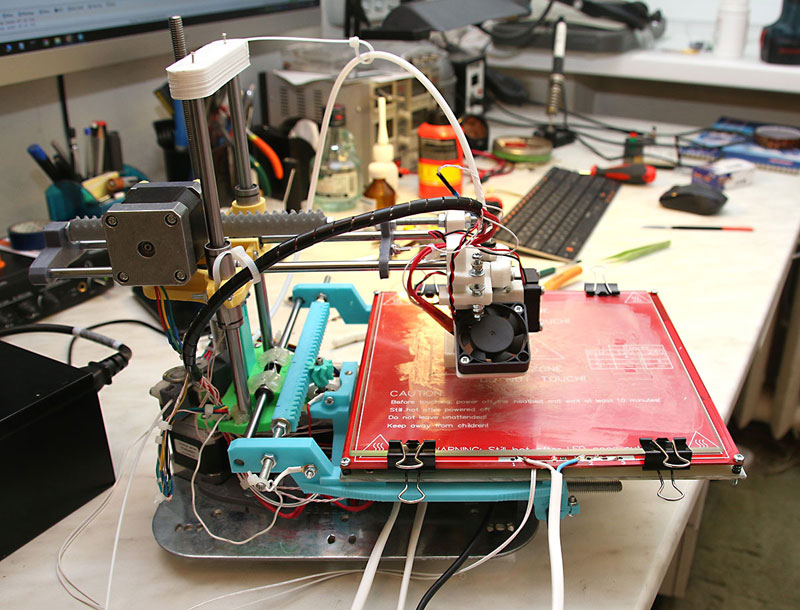

С удовольствием экспериментируя с принтером MC2 и дорабатывая его, я пришел к выводу, что пора бы мне обзавестись подогреваемым столом. Там более, что электроника принтера эту возможность поддерживает. А заодно попробовать сделать этот стол регулируемым, исключив функцию AUTO_BED_LEVELING. В принципе функция работает неплохо, об этом я писал в этой статье, но захотелось попробовать и такой вариант.

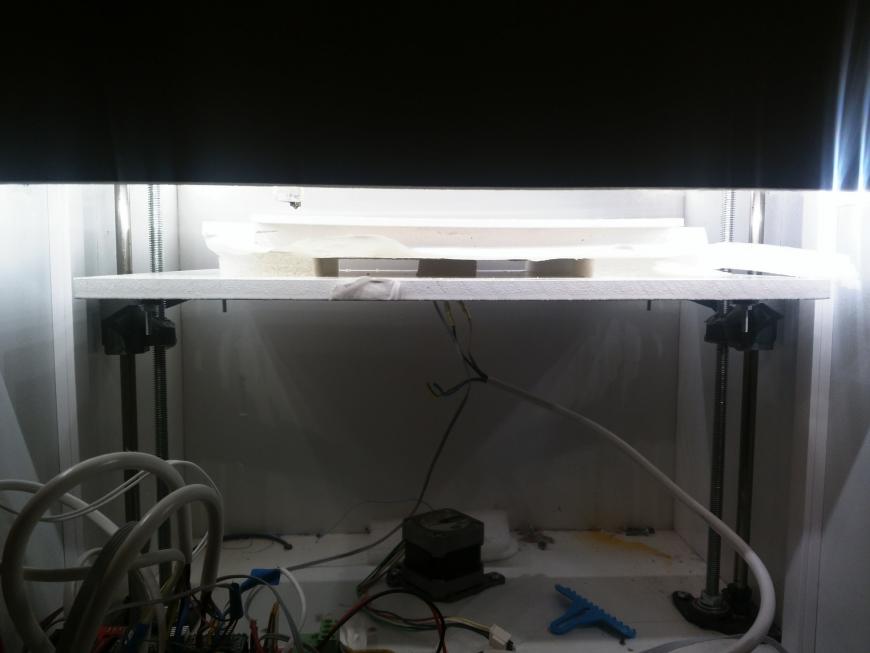

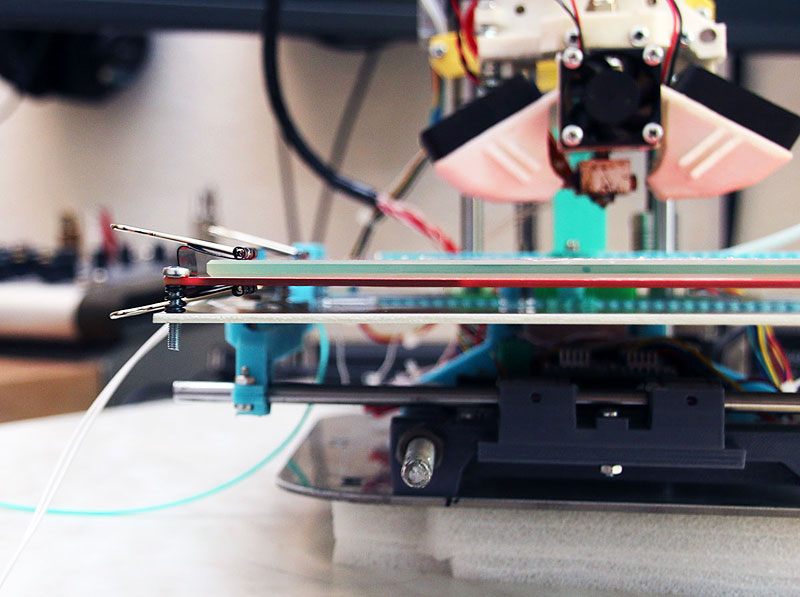

Покопавшись в шкафах, нашел кусок стеклотекстолита. Хороший, ровный, толщиной 2 мм. Отпилил от него квадрат 220x220 мм. (Размер нагревателя – 214x214 мм) И, недолго думая, просверлил в нем 4 отверстия для винтов M3х10 с головкой впотай для крепления текстолита к штатным держателям стекла и 4 отверстия для крепления нагревателя. В деталях для крепления стекла просверлил отверстия 2,5 мм и привернул текстолит винтами как саморезами.

Теперь надо через пружинки прикрепить нагреватель к текстолиту. Какое-то время размышлял, как сделать так, чтобы гайки регулировочных винтов были зафиксированы, но потом решил обойтись вообще без гаек. Нарезал резьбу M3 прямо в стеклотекстолите, получилось где-то 4 витка. Попробовал несколько раз вкрутить-выкрутить подпружиненный винт. Если делать это аккуратно, резьба вполне держит, не деформируется. Посмотрим, как решение будет вести себя при длительной эксплуатации; если резьба испортиться, наклею на текстолит металлическую гайку-шайбу с резьбой M3, можно из ABS напечатать фиксатор, или еще что-то в этом духе.

Стекло для печати – как же без него – удобно крепить канцелярскими зажимами для бумаги. Их можно найти в любом писчебумажном отделе. Вот такой бутерброд получился. Довольно увесистый, надо сказать. Решил, что надо бы уменьшить в связи с этим ускорения по оси Y, а заодно и X. Лезем опять в прошивку. И уменьшаем вдвое следующие параметры в Configuration.h (указаны новые значения):

Наверное, будет чуть медленнее печатать, ну и ладно, мы не торопимся.

Для того, чтобы исключить влияние крепления экструдера на точность позиционирования и в полной мере реализовать возможность регулировки стола, я решил жестко закрепить экструдер в его держателе, для чего просверлил насквозь детали его крепления и стянул винтами. В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В качестве блока питания, с учетом увеличившего на 10A (!) тока потребления использовал бесхозный блок питания от старого компьютера мощностью 350Вт. Он дает ток 15A на желтом проводе 12В. Нагреватель подключаем к выводам D8 платы управления. Проверил напряжение при полной нагрузке, держится на уровне 11,5-11,6В. Блок не греется. Годится!

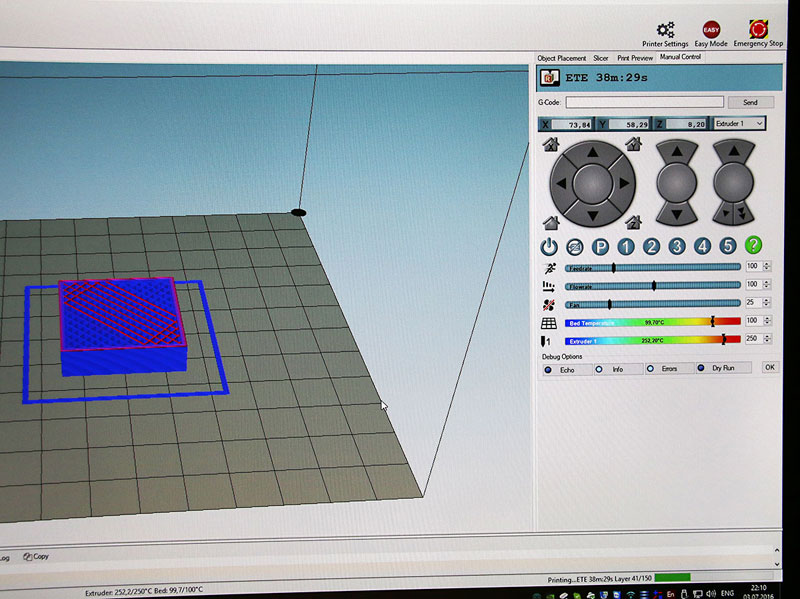

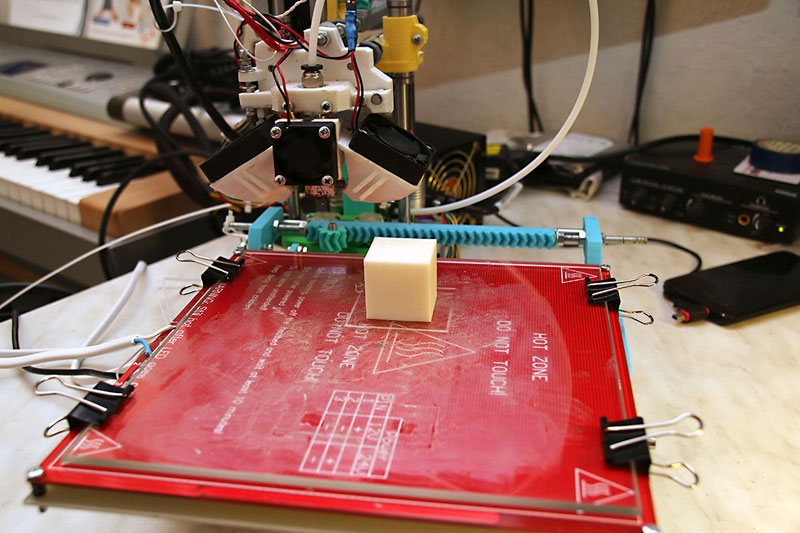

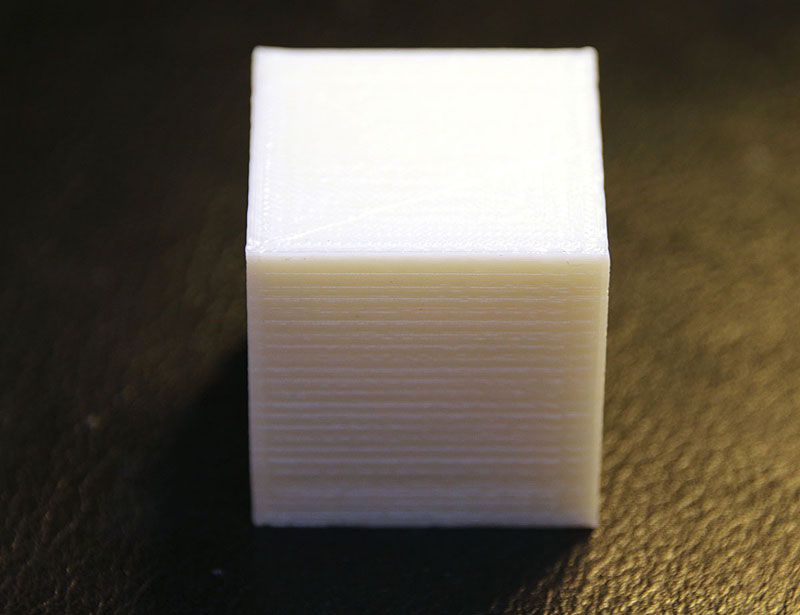

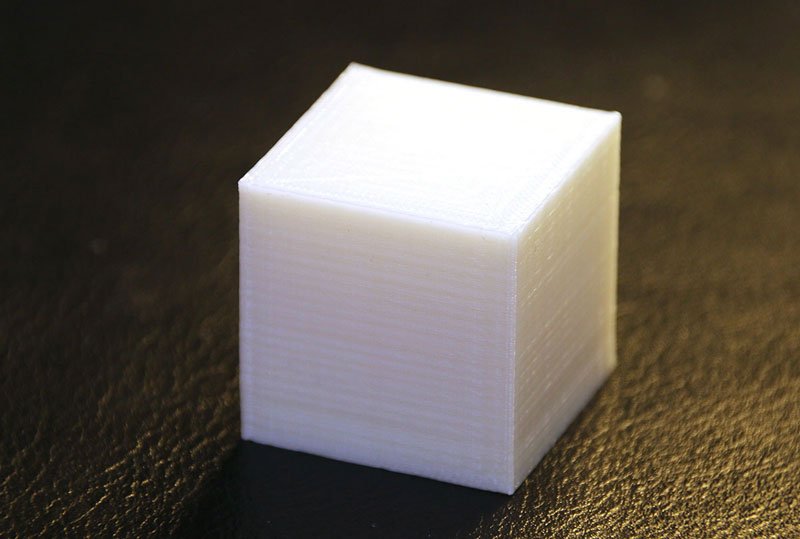

Попробуем теперь что-нибудь напечатать ABS-ом. Тестовый кубик 30x30мм, например. Видим в RepetierHost: 100 градусов на столе, 250 на экструдере. Слой 200мкм, обдув выключен.

Пованивает немного, но с открытым окошком вполне терпимо. По мне, так пусть пахнет, даже приятно!

Получился вполне пристойный кубик, согласитесь! Кстати, при печати обдув детали не включал, так так это охлаждает экструдер градусов на 10.

Остался доволен качеством печати, но через некоторое время сообразил, что своими экспериментами закрыл себе доступ к плате управления! Ток драйверов порегулировать или переключить что…вот засада. Оказалось, если ослабить крепления и аккуратно вынуть полированные валы, по которым перемещается стол, то он замечательным образом снимается и открывает доступ к плате. При этом все настройки стола с пружинками вполне сохраняются. Уф!

Так пока и не решил, какая калибровка мне больше нравится, автолевелинг или пружинки на столе…

Читайте также: