Фрезер и циркулярная пила на одном столе своими руками

Обновлено: 15.05.2024

В этой статье расскажу, как сделать распиловочный стол своими руками .

ЧИТАТЬ ДОЛГО, ГОТОВЬТЕ КОФЕ 🙂

(или смотрите сразу видео в конце статьи)

В прошлых сериях я сделала две тумбы, которые будут служить подстольем для моего распиловочного стола. Это будет распиловочный и фрезерный стол. Два в одном. Сердце моей мастерской. Потому что мне надоело ездить в город, чтобы все распиливать. (статьи про них есть на моем канале ДЗЕН , а видео на ЮТУБ.

Мой распиловочный стол это не тупо прикрученная пила к столешнице, ведь это некрасиво и небезопасно, мне совсем не хочется отрубить себе лапку, когда в один прекрасный момент она грохнется. Но самое клевое, что я его сделала без потери гарантии на пилу.

ЧТО БЫЛО ВАЖНО:

- Простая, тяжелая и надежная конструкция, чтобы не шаталась и каждый смог сделать без лишних вопросов.

- Минимум инструмента при изготовлении. Специально не использовала сложные подъемные механизмы, как в других видео и статьях, где почему-то, чтобы сделать распиловочный стол надо разобрать пилу, лишиться гарантии, иметь уже циркулярку, ленточную пилу и сверлильный станок, или сваривать не пойми какую конструкцию.

- Все детали должны помещаться в машину, чтобы сэкономить на доставке. Поэтому столешница, как самая большая деталь, имеет размер 1500 на 750 миллиметров. Такой размер поместится практически в любой автомобиль.

- Пила должна хорошо проветриваться. Должен быть свободный доступ к блокировке шпинделя и к патрубку пылесоса.

- Распиловочный стол должен быть разборный, и обязательно столешница должна сниматься вместе с пилой. Чтобы можно было летом выносить на улицу, ставить на козлики и пилить на свежем воздухе.

НАЧАЛО

Я начала с того, что сделала опорную стенку ко второй тумбе. Буду использовать столешницу 21 мм, и поэтому задние стенки у тумб короткие, чтобы можно было усилить столешницу в самом уязвимом месте.

Тумбы я скрепляю с помощью куска фанеры и металлических уголков. Эта деталь будет только стягивать весь стол в одно целое, т.к. задней стенки у него не будет, в дальнейшем к нему перпендикулярно встанет верстак, который будет служить и приемным столом.

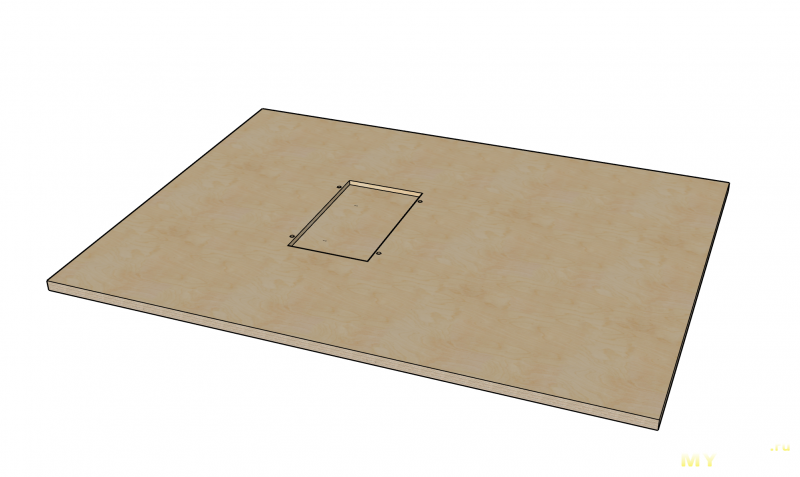

На задней стороне столешницы я отметила где у меня будет пила, на самом деле криво я отметила, потом криво отфрезеровала. и получилось, что края ямки не параллельны краям столешницы. Это не критично.

Кстати, советую сразу приобрести что-то длинное и ровное, чтобы отмерять. например кусок такой алюминиевой трубы, в дальнейшем ее можно использовать как временный параллельный упор.

Столешница толщиной 21 мм. Я решила, что хочу по максимуму сохранить глубину пропила, поэтому выфрезеровала все лишнее, в месте, где будет пила. Правда, сначала надо было сделать подъемный механизм, чтобы не фрезеровать лишнее и не ослаблять сильно столешницу. Вот это было критично.

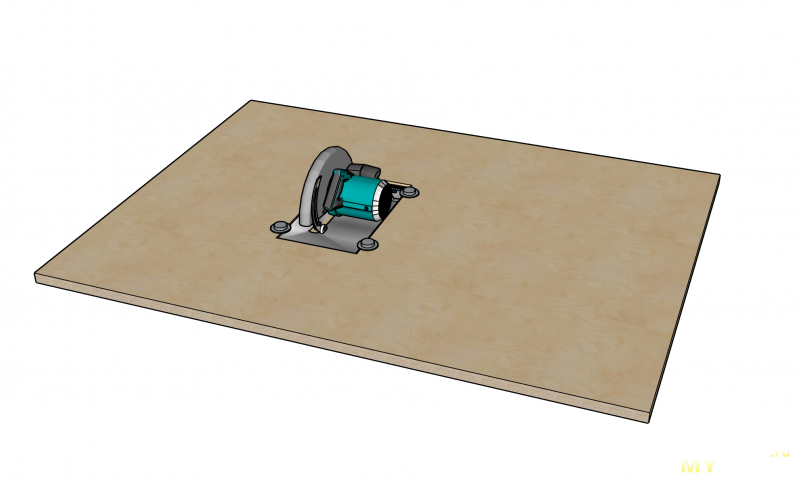

ПИЛА

Выбор с приобретением пилы был прост - макита или риоби. На макиту, как вы помните, я обиделась, мой шурик за 10 000 не прожил и пол года. поэтому мои любимые салатовые победили, они еще ни разу меня не подвели.

Мощность пилы 1600 ватт и 5000 оборотов…. мне хватит за глаза. Но самое главное, что из коробки я имею идеальный угол 90 градусов между диском и подошвой, а сам диск не люфтит вправо и влево, ну и пропил 66 мм. Я думаю это главные параметры при выборе, поэтому обязательно проверяйте их, и не важно какой фирмы будет ваша пила, проверяйте не отходя от кассы.

ПОДЪЕМНЫЙ МЕХАНИЗМ

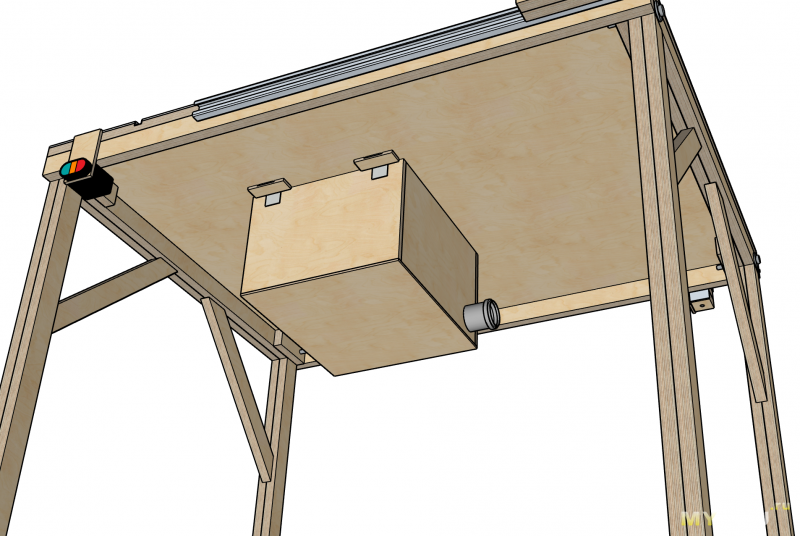

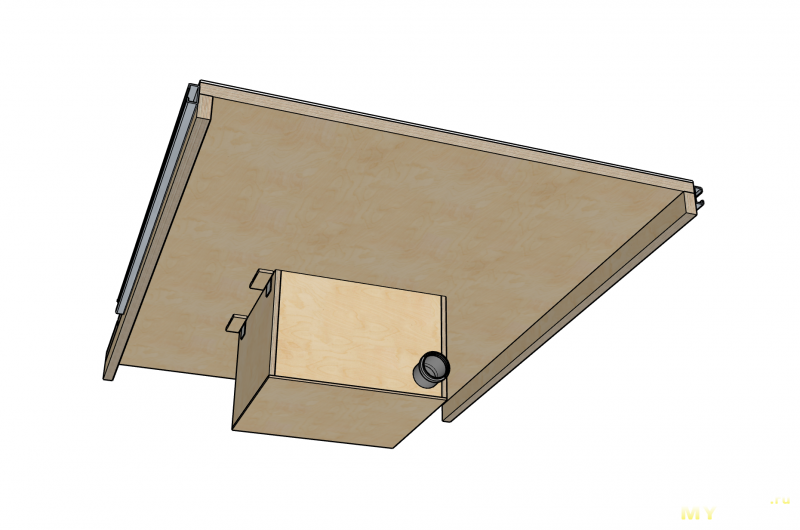

Я сделала короб и лифт из фанеры и петелек. Все склеила и посадила на саморезы. Снизу оставила отверстия для проветривания, а с боку большое отверстие для шнура и патрубка пылесоса (про лифт долго писать, расскажу в следующей статье).

Стол для циркулярки, фрезера и лобзика своими руками!

В этом видео рассказываю, как сделал распиловочный стол. Недостатки и опыт эксплуатации будет во второй части. Сейчас стол успешно проходит тестирование (яж-программист!), поэтому точно будет вторая часть.

Каркас, а точнее верхняя обвязка, выполнен из профильной трубы 40*20. Ножки из профтрубы 40*40, которые изначально предполагались для мангала (об этом на канале будет видео про мангальную зону). Перемычки внизу - 20*20. Внизу никакой нагрузки не будет, поэтому эти жерди там вполне подойдут.

Слева на фото видна удлинительная планка столешницы - профтруба 20*40 и 15*15. Это нужно при пилении вдоль трехметровых и более досок, чтобы с обратной стороны они не падали на пол. Проверено, мастхев!

С помощью самодельной стойки для болгарки гораздо быстрее напилил необходимое количество профтрубы для стола одинакового размера , чем если бы обычной болгаркой это делал.

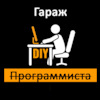

Столешница из старого советского шкафа, который еще меня переживет. Отверстия все зенковал, чтобы было полностью заподлицо.

Для встраивания было использовано три инструмента:

1. Дисковая электрическая пила ПАРМА 200Д на 2000 Вт и диск 200мм.

2. Фрезерная машина ВИХРЬ ФМ-1900 72/13/2 на 1900 Вт с ходом фрезы 50мм.

3. Лобзик Elitech ПЛ 0810МЛЭ Промо на 850 Вт с маятниковым ходом.

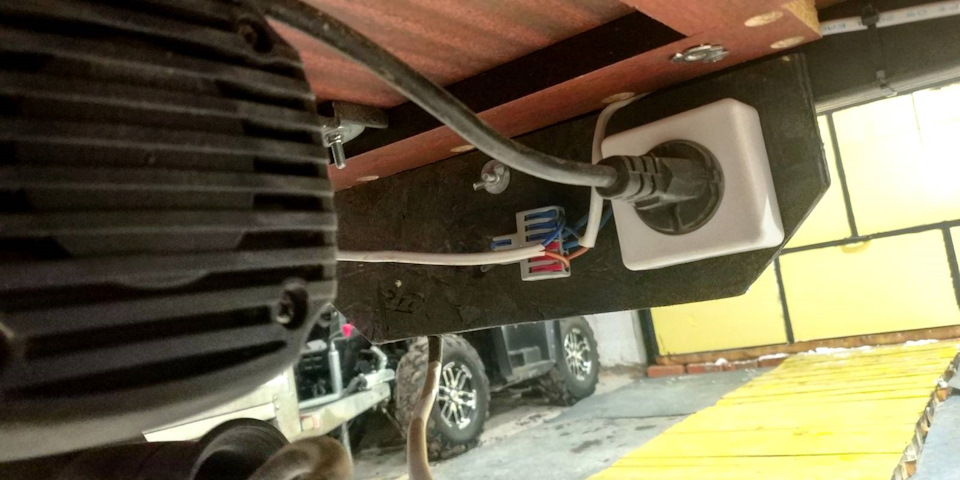

Первая версия электрической консоли для включения была на одной стороне и выполнена в виде двойных выключателей. Хотел сэкономить места. Но это очень неудобно ! Потому что не видишь, какую именно клавишу включаешь. Так вместо циркулярки включал фрезер, например, и наоборот.

Поэтому я разнес выключатели на три разные консоли. Слева и справа - одинарные выключатели спереди и сзади одинарные розетки. А по центру одинарная розетка для циркулярки и двойная розетка спереди и одинарная на разрыв сзади. Розетка спереди нужна в качестве удлинителя.

Сами консоли утоплены внутрь, если смотреть от плоскости края стола. Таким образом они случайно не нажмутся. Проверено. Можно рекомендовать. Если есть возможность, то лучше использовать полноценные посты с защитой кнопок. Но они в несколько раз дороже ,если не на порядок по сравнению с этими выключателями.

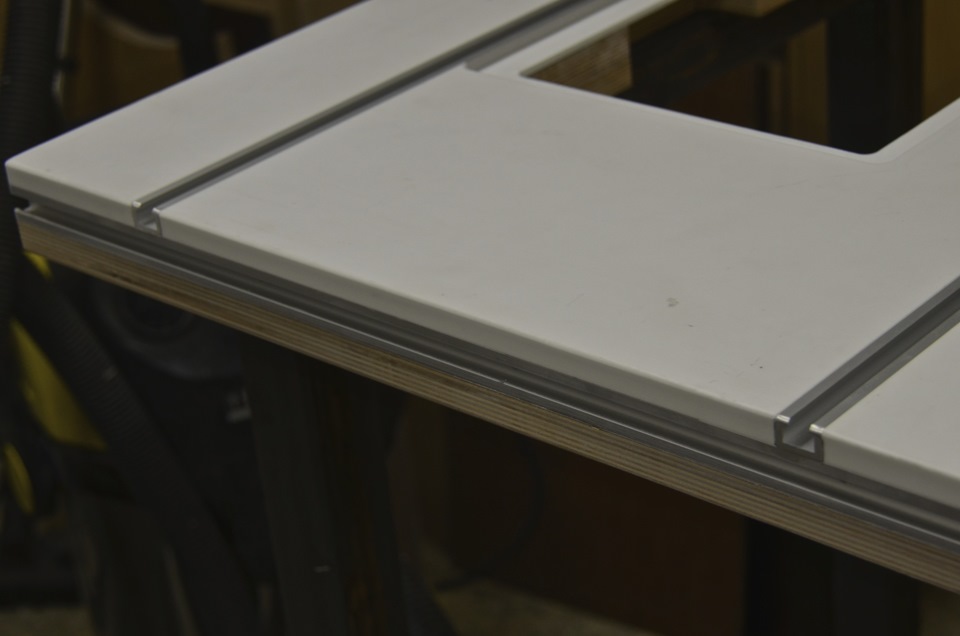

Плита для фрезера и лобзика из ламината 10мм. Причем плита для фрезера и для циркулярки дополнительно крепятся к столу винтами М5 и М8 соответственно.

Провод для питания всего этого добра я взял 1,5 квадрата. Длину оставил примерно 2 метра. Этого хватает до любой розетки.

Внутри разводка была соединена на коннектор WAGO. Очень удобно, т.к. я уже потом дважды размыкал его для модернизации. В последствии я его уберу и все запаяю.

Параллельный упор сделал из уголка 50*50. Шпилька крепления буквой "Г" была в комплекте с пилой, поэтому ничего придумывать не стал. А во-вторых у меня выдвижная планка помешала бы зажимной конструкции.

На уголок был приделан кусок ламината для меньшего трения заготовки. В то время когда об чистый уголок заготовка "застревала".

Стоит отметить, что центральная плита для циркуляки не из ламината, а из такого же ДСП, что и столешница. Более того, она поворотная. Выполнена в виде квадрата, по углам которого вкручиваются винты для фиксации. Очень удобно!

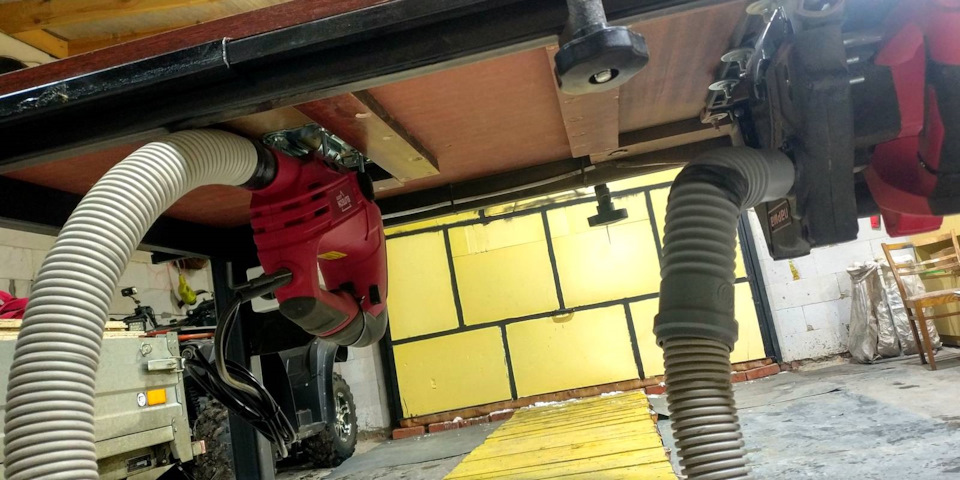

Реализовал систему стружкоотсоса из гофры для электрического кабеля 40мм и канализационных соединителей. Ребята, очень рекомендую! Решение самое бюджетное, на мой взгляд.

Именно соединители надо брать 40мм, т.к. гофра и сам шланг пылесоса - все тоже 40мм и отлично фиксируются в них.

Только имейте в виду, что электрическую гофру для замены гофры пылесоса нельзя использовать. Я проверил! Она дико резонирует и гудит!

Но до двух метров вполне себе нормально. Поэтому я вывел ее по низу и закрепил стяжками. На концах сделал по два 40х соединителя. Делал именно отдельными патрубками, чтобы сила всасывания не распылялась на другие каналы.

У фрезера на тот момент еще не было гофры, т.к. закончились соединители на 40мм. Она добавилась позже.

С этого ракурса отлично видно, что на каждом устройстве (у меня) есть возможность подключения пылесоса.

Ну а так - вот, отличный стол у меня вышел. Я уже испытал его, буквально стразу зашил потолок. При этом пилил ОСБ вдоль. И выдвижной упор был как нельзя кстати! Предусматривайте заранее подобные вещи!

Всем спасибо за внимание! С вами был Гараж программиста! Подписывайтесь на Дзене и на YouTube!

Фрезерно/Циркулярный стол часть 1

Ну вот давно хотел сделать, все никак времени не было. Хотя сама циркулярка и фрезер давно куплены.

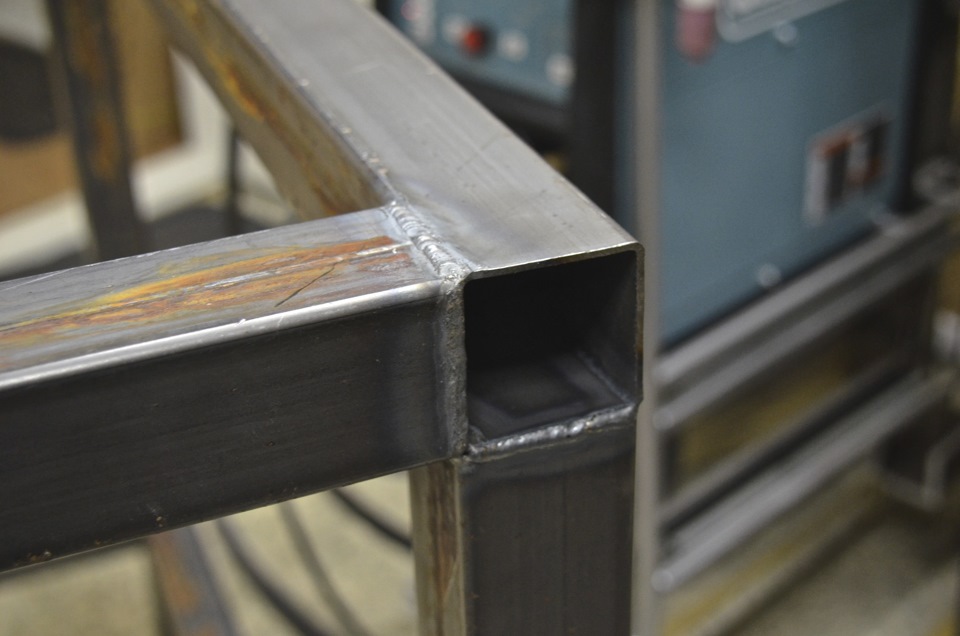

Станину сварил из квадратной трубы 50х50х2мм, варил аргоном, так как подругому уже влом, так и болгарить меньше и дыму нет.

Профиль отрезал болгарой и торцанул на фрезерном

Как то так будет

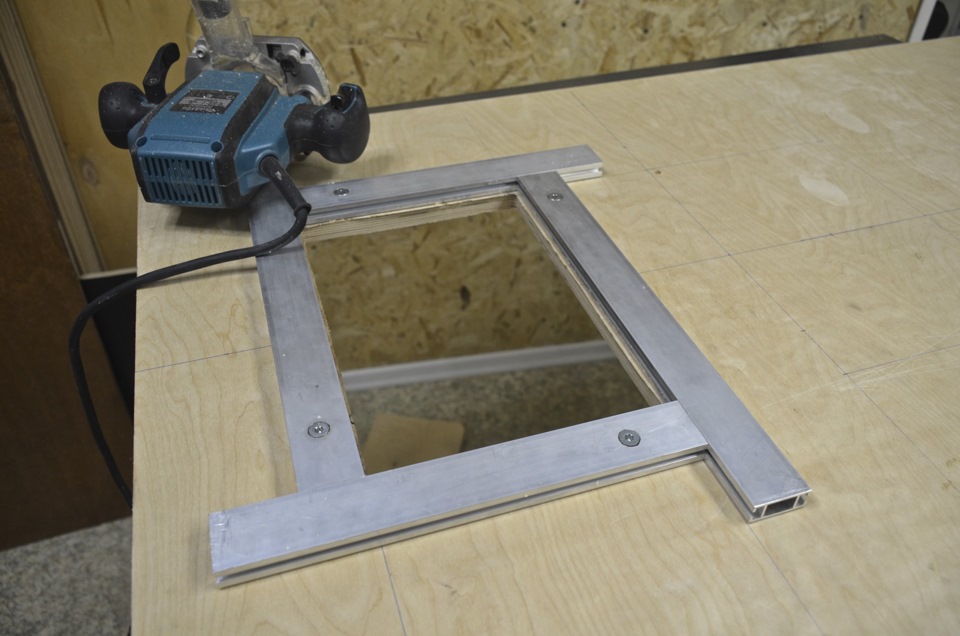

Фрезернул по шаблону

Циркулярка чуток не лезла

Столешница из 18+18мм фанеры + 12мм акриловый камень сверху.

Склеил полиэфиркой с аэросилом.

Теперь жду пластины из нержи под циркулярку и вперед продолжать.

Комментарии 77

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Монументально . какой фрезер будет в столе ?

Супер, а подскажи что за плита такая, где б такую же взять, и от чего направляющие?

направляющие просто алюм профиль, а плита это искуственный камень самсунг

Замечательно получается. Особенно хорошо когда есть инструмент. Буквально 3 дня назад стал в голове проектировать стол под циркулярку и прочие инструменты. А тут ты уже с готовеньким. Очень изящно!

Александр, добрый день! А можно фотки результата? Очень интересно, что получилось, очень актуальная тема! Заранее спасибо

Блин, до сих пор доделать не могу)))

Ага, вообще циркулярка уже стоит, а вот с фрезером засада.

Круто! Когда уже 2 часть?

Циркулярка уже стоит, до фрезера все никак руки не доходят.

Сейчас тоже переделываю циркулярно- фуговальный, тоже с самсунговской плитой, а вот для фрезера пока информации не накопил, точнее пока руки не доходят, так как наклонный нужно сразу делать. про 2 часть спросил, интересно посмотреть конструктив параллельного упора…

вот тоже с наклоном и хочу делать. На 90% продумал все уже.

Аэросил для чего в такой ситуации — как наполнитель? Просто я не в курсе, чисто любопытствую.

Распиловочный стол из фрезера, циркулярки и лобзика. Часть 1. Обзор

В этом видео рассказываю, как сделал распиловочный стол.

Недостатки и опыт эксплуатации будет во второй части.

PS. Всю профтрубу для стола напилил с помощью самодельной Стойки для болгарки. Всем очень рекомендую сделать что-то подобное.

Для встраивания было использовано три инструмента:

1. Дисковая электрическая пила ПАРМА 200Д на 2000 Вт и диск

200мм

2. Фрезерная машина ВИХРЬ ФМ-1900 72/13/2 на 1900 Вт с ходом фрезы 50мм

3. Лобзик Elitech ПЛ 0810МЛЭ Промо на 850 Вт с маятниковым ходом

Каркас из профильной трубы 40*20. Ножки из профтрубы 40*40. Перемычки внизу — 20*20. Удлинительная планка — профтруба 20*40 и 15*15.

Столешница из старого советского шкафа, который еще меня переживет. Отверстия все зенковал, чтобы было полностью заподлицо. Плита для фрезера и лобзика из ламината 10мм.

Реализовал систему стружкоотсоса из гофры для кабеля 40мм и канализационных соединителей.

Параллельный упор из уголка 50*50. Шпилька крепления была в комплекте с пилой, поэтому ничего придумывать не стал.

Метки: распиловочный стол, гараж программиста, фрезерный стол, лобзик, циркулярка

Комментарии 54

как бы от лобзика без пальцев не остаться) мелкий, можно не заметить как…

сверху гусак будет с направляйкой, правда съемный)) Блин, ведь любой инструмент в неумелых руках опасен! Надо просто быть аккуратнее, соблюдать технику безопасности.

давно мечтаю сделать подобный себе. но времени никак не найду.

Я тоже! года два назад еще плейлист себе откладывать начал. И только сейчас смог реализовать, когда построил гараж

А мне понравилось!

Хорошее решение.

Боковой упор мне понравился немного другой конструкции. — со встроенной системой пылеудаления. Такой и под пилу и под фрезер пойдет. Из фанеры, мдф, да хоть из ламината, собираешь квадратную трубу, с одной стороны вырез под фрезу, а с торца подключение пылесоса. Отверстие под фрезу впоследствии можно закрыть регулировочными накладками.

неплохой вариант. Но для меня вроде без надобности, у меня снизу встроено в сам фрезер. Насчет эффективности вопрос пока, но после тестирования будет видно

Просто представь ситуацию — активная часть фрезы находится Над поверхностью стола, зазор между фрезой и отверстием в столе минимальный. Под действием центробежной силы стружка вниз точно не полетит. Вопрос где будет больше стружки?

Та приблуда из прозрачного пластика, в основном для удаления стружки при обычном положении фрезера — когда он на столе стоит, и во время работы большая часть стружки никуда мимо нее не денется.

хм, соглашусь, пожалуй. В любом случае все это будет тестироваться, потом уже приниматься какое-то решение. Не зря тут опубликовался, много советов дали и на многие моменты указали) Спасибо!

оу! а ведь может и сработать! у меня как раз тройник такой есть.

механизм подъема и опускания пилы я себе реализовал вот таким образом как у этого человека . может ВАМ подойдет .

Увидел, спасибо. Думаю может сработать. Если наварить две стойки сверху и параллельно пустить шпильку. А на нее уже посадить флажок. Да, норм вариант, обдумаю)

Понятно все. А линейка зачем?

она из плекса и ручка по ней скользит как по маслу .подъем — почти без усилий . и ручка на самой пиле не портится . =) чисто только для этого .а ограничители хода — уже для минимального и максимального вылета .

ну я так и предположил) а то думаю, что там мерить…

это с другого бока .

Электрическая гофра зело шумная, аж на ультрозвук срывается, я не смог выдерживать такой звук (

ага, если длинная трасса, то писец. Я сначала ее попробовал на пылесос приладить. В итоге, 6 метров купленных, порубил и вот сюда приладил. Здесь норм

Какая-то кислотность в комментах наблюдается. moderator

критику я хорошо воспринимаю, тем более тут она дельная)

Молодец) Не слушай диванных экспертов)

Я правильно понял, что включаются инструменты обычными выключателями для люстр размещенными на уровне живота перед оператором?

Не задумывались, почему на девайсах такого типа кнопки закрытые и грибки ставят? И часто сбоку?

Если там действительно выключатели — мой совет выкиньте их, пока беды не случилось!

PS: Посмотрел видео, да, это выключатели. Смотрите какая ситуация может быть — пила выключена этим выключателем. Вы полезли что-то сделать с диском/упором/щепочку убрать, подошли поближе к краю и нажали пузом выключатель.

кнопка включения маленькая и немного утоплена, кнопка выключения большая и торчит. Что бы выключить можно было аварийно, а включить нельзя было случайно. Такие посты продаются в элетротоварах.

Да, еще минус Вашей схемы — пилите Вы спокойенько, вдруг в ГСК вырубается энергия … вы в потемках начинаете шарить руками, а тут свет дали… И тут даже страшнее фрезер, фреза которого осталась в деревяхе и который при подаче питания зашвырнет ее аки снаряд.

Я на круглопильном у себя пошел еще дальше — доработал пост так, что включить можно просунув палец в ответрстие, а выключить можно коленом. В этом случае не надо отвлекаться от рабочего стола совсем.

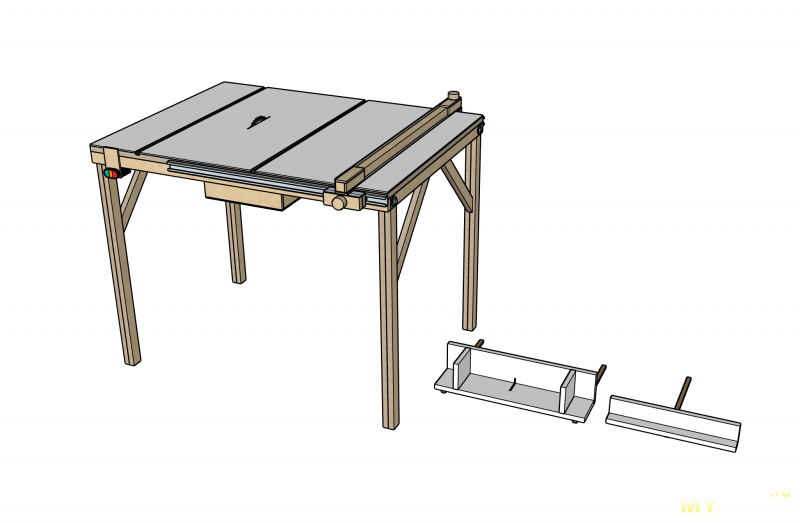

DIY любительский распиловочный стол

Всем добрый день! В ходе обсуждения одного из моих обзоров, в комментариях участниками было предложено сделать обзор на распиловочный стол, на котором я работаю. В данном обзоре я расскажу, как на скорую руку я сделал распиловочный стол, из того, что было, плюс немного купленного по мелочи. Детальная SketchUp модель стола, со всеми элементами и компонентами, к обзору прилагается.

Я уже давно задумывался о распиловочном столе, но было огромное количество других дел, и он, естественно, откладывался до лучших времен. Затем, когда в прошлом году выдалась более-менее спокойная зима, я наткнулся на ряд видео по самодельным распиловочным столам и понял, что это то, что пора сделать.

В очень многих видео обзорах столы делают настолько серьезно, да еще и всегда на фоне полностью оборудованных мастерских с кучей станков, что порой посмотришь на свои условия работы и сомневаешься, а браться ли.

Я в этом обзоре расскажу как сделал стол в достаточно спартанских условиях, имея в руках циркулярную пилу, УШМ, шуруповёрт и фрезер (как раз здесь и был первый раз опробован фрезер, который новый лежал в коробке три года).

У меня была ручная циркулярная пила Hitachi С6SS, дешевая, но как оказалось, очень надежная машина, пережившая и выполнившая на стройке такой объем работ, что её в пору поставить на постамент, и на видное место в мастерской. Но так как любой инструмент должен работать до конца, ей было предложено новое место.

После завершения основного этапа строительства дома, у меня остался целый лист фанеры 21 мм (ФК 4/4), который простоял в одиночестве 3 года, и пришло время его куда-то приспособить.

В тот момент я не делал отдельный проект стола, вся идея и представление, как я это вижу, сложились в голове, поэтому делал прямо по месту, и основные узлы и материалы подбирались походу реализации, глазами пробегал то тому, что лежало в кладовке, мастерской, в ящиках с метизами и крепежом и прочей мелочовкой.

Соответственно, не делалось какое-либо моделирование, однако для данного обзора я перенес уже рабочий стол в 3D-модель в SketchUp, постарался представить все составные элементы, единственное не прорисовал гайки и саморезы, это было уже лень, и мне уже показалось больше тратой времени, так как и так в принципе понятно и, если что, я поясню по ходу обзора.

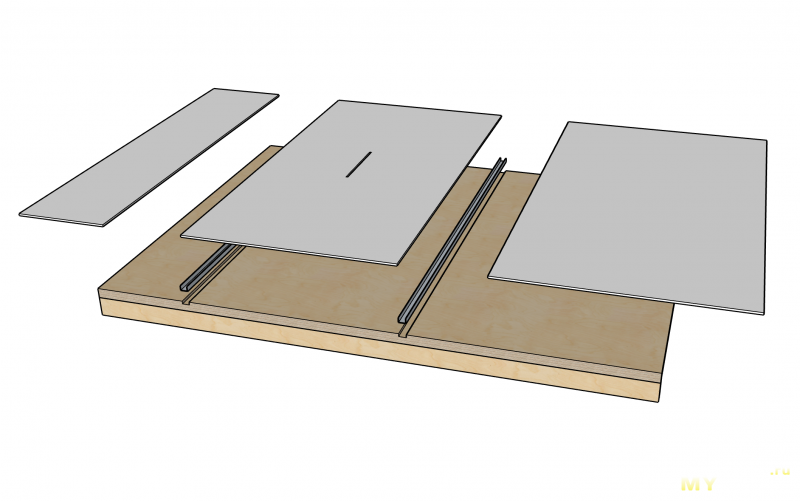

В модели показано, как и что собрано, послойно можно убрать укрупненные элементы, возможно кому-то эта модель будет полезна для повторения или как идея для своей реализации.

И так, взял лист фанеры 21 мм, разметил и выпилил циркулярной пилой основание стола с размерами 1100 мм х 820 мм

Размеры стола большие, но нужен был именно универсальный стол, на котором можно напиливать и мелкие детали, так и листовые материалы крупного формата, фанеру, ЛДСП для корпусной мебели.

Затем перевернул полученный лист, разметил, положил циркулярную пилу с поднятым диском на лист, карандашом обвел по контуру подошвы пилы, и фрезером с пазовой фрезой выбрал материал в полученной проекции подошвы на глубину около 12 мм. Подошва циркулярной пилы затем вставляется в полученное углубление.

С пилы предварительно снимается ручка и защитный кожух диска.

По контуру подошвы пилы в листе основания стола были сделаны 4 отверстия под болты М8. С верхней части основания (обратной) были установлены усовые гайки М8. Подошва пилы устанавливается в углубление и прижимается через усиленные шайбы болтами М8 к основанию стола.

Затем ослабляем механизм регулировки глубины реза пилы, включаем пилу в розетку и, нажимая на пилу, пропиливаем основание стола на полную глубину, с обратной (рабочей) стороны стола у нас появился диск.

Тут самый важный момент — при установке пилы в углубление не перепутать её направление, в какую сторону должен вращаться диск (диск со стороны рабочей поверхности стола должен вращаться на себя), я пока примерял, чуть не перепутал, хорошо вовремя заметил.

Кстати, в модели в Sketchup я использовал пилу из 3D Warehouse, и если посмотреть на фото моего стола, то привода пил в SketchUp модели (Makita) и в реале (Hitachi) зеркальны, расположены с разных сторон пилы. Нашел только такую модель пилы, её и оставил, главное правильно указал направление вращения диска. Пилы всё равно у всех разные.

Уже в таком виде на столе можно пилить:

— располагаем основание стола на стульях / табуретках / ящиках (я расположил в мастерской одной стороной на полку стеллажа, другой на спинку стула у стены);

— относительно диска пилы, с помощью длинной линейки, рисуем осевую линию реза.;

— берем длинный алюминиевый уголок (или брус, или ровную доску), размещаем по угольнику относительно линии реза, крепим струбцинами к столу — и у нас есть импровизированный временный параллельный упор.

Таким способом я далее пилил все остальные детали стола, пока он потихоньку собирался.

Первым делом я решил выпилить кожух пилы для обеспыливания. Первый раз в жизни я смог мгновенно, без подгонки получить полностью идентичные детали, как братья близнецы.

Кожух — четыре стенки из фанеры 10 мм, дно из куска ДВП. Склеиваем всё на ПВА и саморезы.

Для подключения пылесоса я сделал отверстие в нижнем углу короба биметаллической коронкой под канализационный фитинг 50 мм. Для крепления фитинга к корпусу, я нарезал обрез фитинга на сектора, вставил фитинг, нагрел сектора и загнул их к стенке короба, затем по каждому сектору прошелся мелкими саморезами, зазоры с обратной стороны залил термоклеем. Получилось крепко, и от неосторожного движения шлангом пылесоса фитинг точно не вырвет из корпуса.

Для крепления короба к столу использовал металлические уголки 30х30, а также 15х30 для замка. Сделал из нарезанных фанерных пластин 6 мм дремелем плоские проушины, приклеил их к столу, в них вставляются уголки короба. С другой стороны короба с помощью металлической пластины и саморезов сделан своеобразный замок.

Подключаем пылесос, пробуем- вся пыль внутри, в лицо уже не летит.

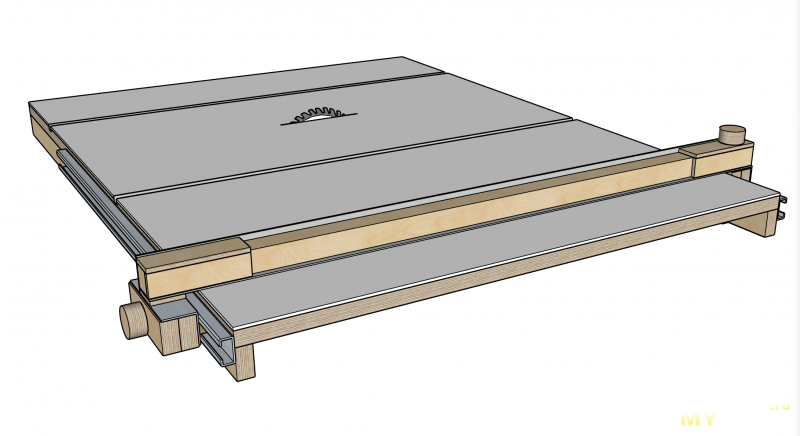

Выпиливаем на столе продольные ребра жесткости, и клеим их к основанию на ПВА и саморезы. К этим же ребрам далее будем крепить и направляющие профили параллельного упора.

Так как поверхность будущего стола должна быть гладкой для нормального скольжения заготовок и материалов, а фанера ФК 4/4 никак не способствует нормальному скольжению, надо было что-то придумать с покрытием. Вообще для таких столов обычно используют ламинированную фанеру, но её продают у нас только огромными листами, да и основной идеей было использовать существующий лист фанеры.

Тут удачно подвернулся большой корпоративно-рекламный плакат из вспененного ПВХ, толщиной 4 мм., отпечатанный только с одной стороны, соответственно чистая белая обратная сторона отлично подошла как облицовочный материал для стола.

Сразу скажу, что вспененный ПВХ для таких целей не самый лучший материал. Я не знаю сколько он прослужит, но на нем остаются борозды и царапины от острых торцев пропускаемых деталей. Пока это не критично, и может вообще не будет критично, возможно в будущем придется и поменять, или покрыть сверху тонким листом другого материала. Для этих целей вообще подошел бы лист из оргстекла, но его не было.

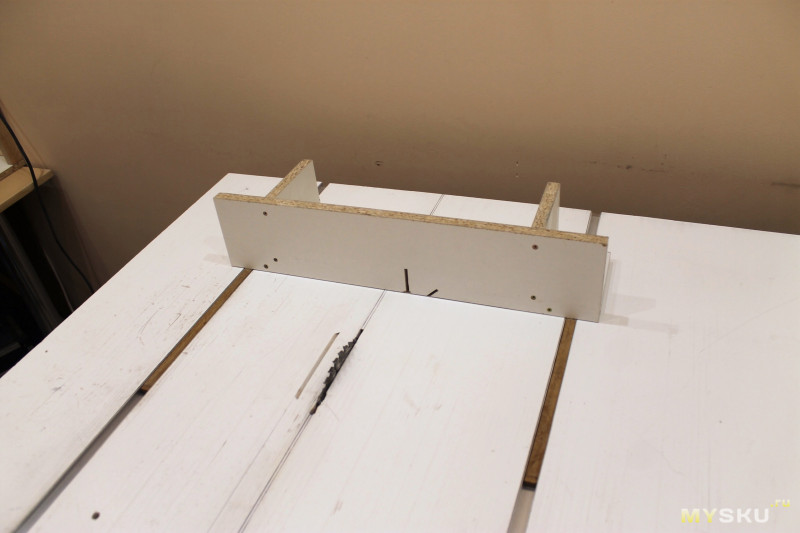

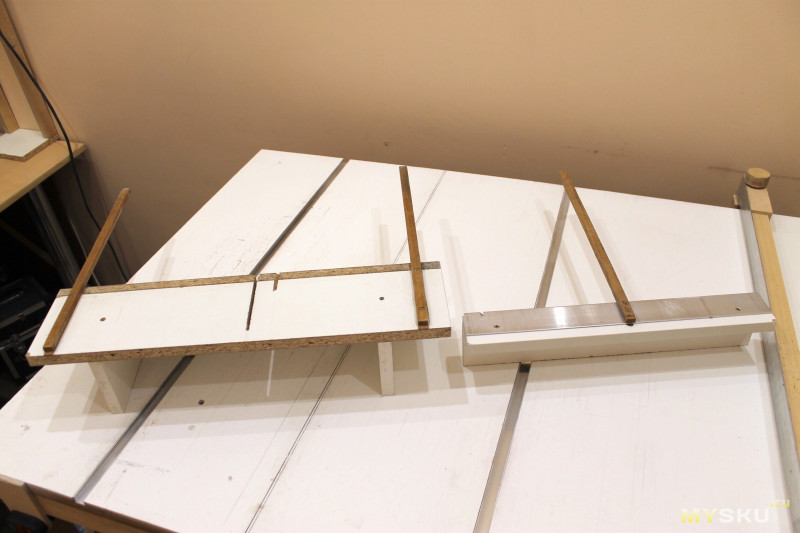

Для будущих кареток и толкателей необходимо в основание стола заложить направляющие из алюминиевого профиля в виде швеллера 15х10х1. Для установки в основание были размечены и сделаны фрезером с пазовой фрезой поперечные пазы под алюминиевые профили. Так как сверху стола будет лежать ПВХ лист 4 мм, то соответственно глубина паза составила 6 мм.

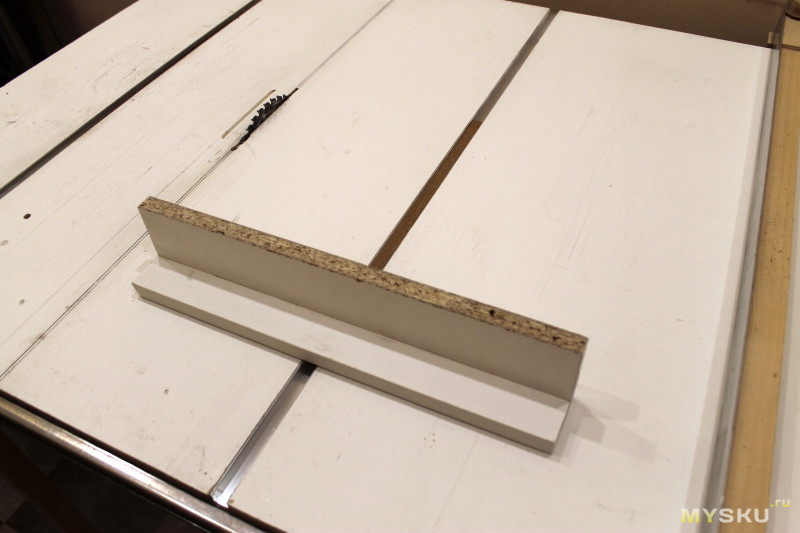

Далее надо было делать параллельный упор. В качестве основного элемента упора был использован алюминиевый профиль 40х40х2 (который использовал для выравнивания ранее). Для улучшения жесткости, веса конструкции упора, а также удобства монтажа последующих деталей, было решено вклеить в профиль деревянный брус 30х30. Клеил также на МОМЕНТ МВ-100. Другие детали упора также же делал из профиля и вклеенных двойных реек из фанеры шириной 40мм.

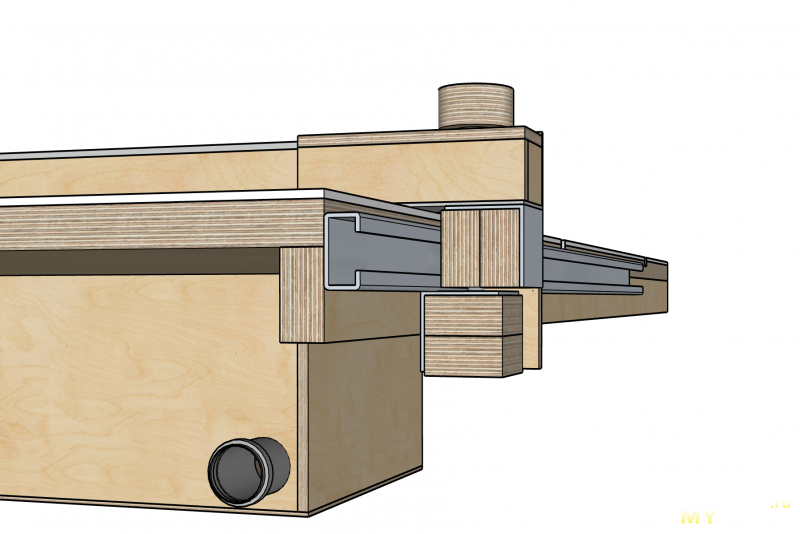

Для поперечного перемещения и фиксации упора была выбрана система из С-образного стального профиля, слайдеров из доски дубового паркета и квадратной шайбы на длинном болте М8. Головку болта хорошенько обточил, квадратная толстая литая шайба (от балочного крепежа кабельных трасс) имела углубление, куда была утоплена головка болта и посажена на двухкомпонентный эпоксидный клей.

С обратной стороны болта, который проходит через поперечный прижимной элемент упора, была установлена круглая ручка с усовой гайкой М8 (ручку также сделал из фанеры прямо на пильном диске)

Квадратная шайба со слайдерами заводится с С-профиль, относительно которого и перемещается конструкция упора, при закручивании ручки упора мы прижимаем квадратную шайбу к наружным стенкам С-профиля и фиксируем упор относительно стола. Также квадратная шайба не даёт болту проворачиваться в профиле при закручивании ручки.

С обратной стороны стола также разместил С-профиль, и хотел сделать подобную же систему, но побоялся, что упор будет сильно подклинивать при перемещениях, и мне нужна фиксация и с обратной стороны тоже, мне нужна ровность упора относительно осевой линии с обеих сторон, а с фиксацией только в одной точке не всегда получается, где будет ровно, а в каком-то положении и +2-3 мм, возможно не идеальность С-профиля, хотя на вид он ровный.

Была придумана конструкция гораздо проще: внизу С-профиля разместил деталь-бегунок, с зафиксированной в нем шпилькой М8, и через промежуточный элемент и упор просверлил отверстие и вывел наверх ответную часть шпильки, на которую посадил другую ручку с усовой гайкой М8. Теперь закручивая ручку я через шпильку прижимаю бегунок к С-профилю и таким образом фиксирую дальнюю часть упора относительно стола.

Работа с упором получается следующая:

— ослабляю обе ручки на упоре;

— перемещаю упор в нужном направлении;

— угольником замеряю необходимое расстояние от упора до осевой линии отреза в нижней части упора;

— фиксирую нижнюю часть ручкой;

— проверяю расстояние от упора до осевой линии отреза в верхней части упора;

— фиксирую верхнюю часть ручкой;

— можно пилить.

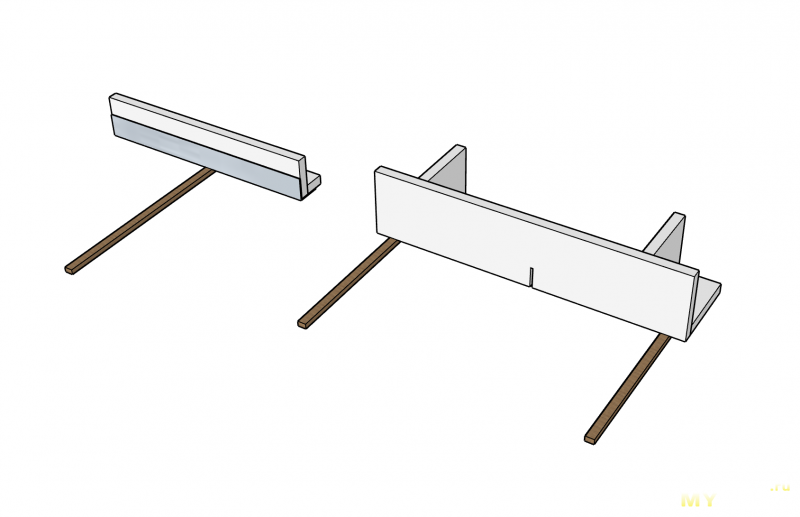

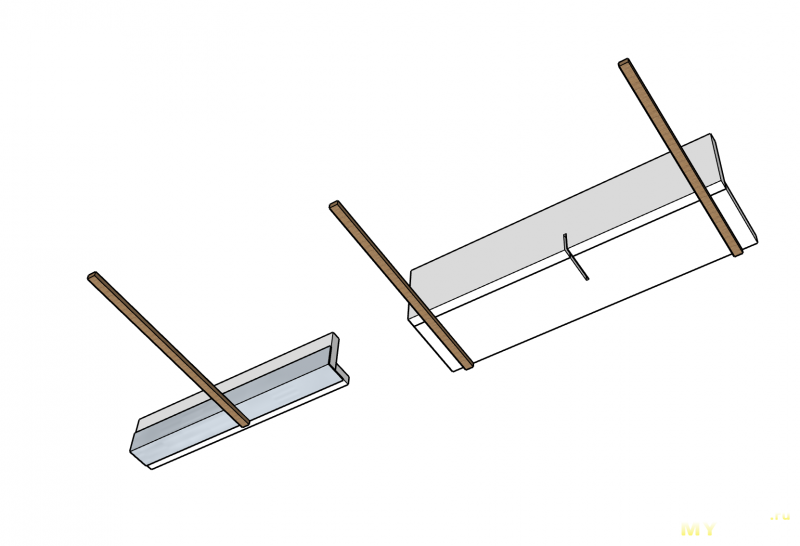

Для работы с деталями и заготовками на столе были изготовлены простая каретка и небольшой толкатель с направляющими слайдерами.

Конструкция каретки и толкателя выполнена из остатков ЛДСП 16 мм, в толкателе еще использован алюминиевый профиль 40х40х2. Слайдеры для направляющих сделал из дуба, отрезал тонкие рейки от доски дубового паркета.

Слайдеры к кареткам клеил на ПВА и дополнительно саморезы.

Для улучшения скольжения дубового слайдера в направляющем алюминиевом швеллере, я дубовые рейки пропитываю аэрозольной силиконовой смазкой, дерево её впитывает и отлично перемещается в профиле без закусываний.

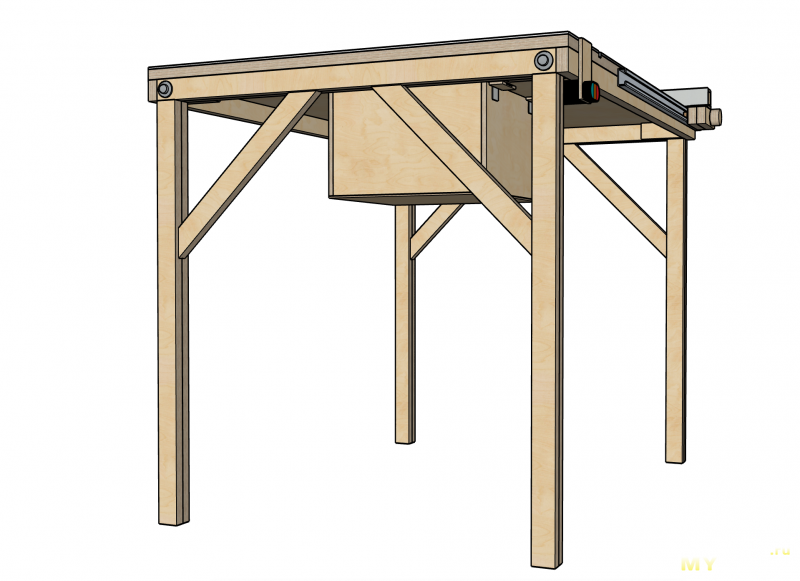

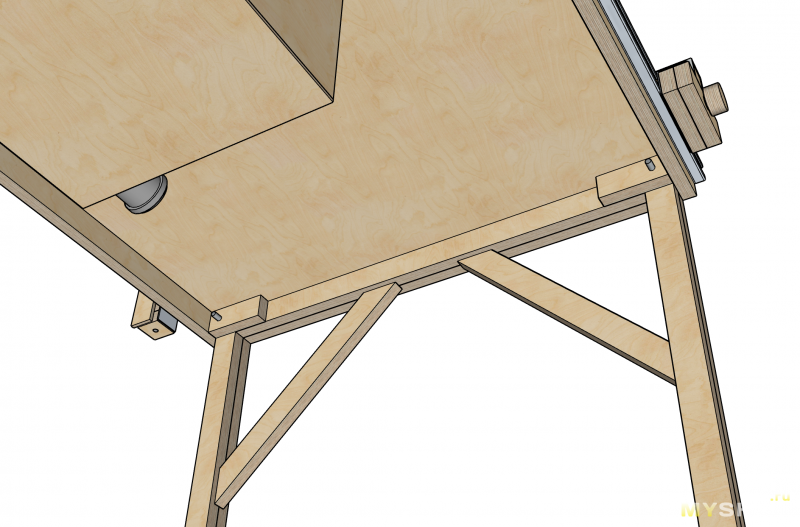

Помещение мастерской в доме очень небольшое, поэтому стол должен быть разборным (не нужен — разобрал), да и переносным, чтобы можно было вынести на улицу для проведения работ. Поэтому стойки стола было решено сделать в виде съемных вертикальных рам с укосами.

Снизу стола, в виде фанерных реек, были приклеены ответные детали с усовыми гайками М8 для крепления рам стоек к столу болтами с шайбами.

Для электроподключения пилы я установил прямо рядом с пилой розетку, в неё подключается штатная сетевая вилка пилы. Розетку я подключил от контактора, управление контактором осуществляется блоком кнопок ПУСК/СТОП, установленным на отдельной пластине с лицевой стороны стола. Питание контактора — отдельным длинным кабелем к розетке в стене. Кнопка включения на пиле зафиксирована стяжкой.

Для сбора пыли и опилок пылесосом также использую самодельный циклон из ведра, крышки и канализационных фитингов:

Какие есть проблемы и что планирую доделать:

— небольшое биение диска, я пока не совсем понял, проблема с валом, или с самим диском (использую такой), но расстояние между осевыми линиями отреза с обеих сторон диска (ширина пропила) составляет 4 мм. В принципе не критично, пилим относительно полученной линии отреза, но хочется, чтобы все ровно было, попробую заменить диск;

— сделать вкладыш нулевого зазора из листа алюминия, хотя в ходе работы я заметил, что образование сколов с обратной стороны распиливаемого листа можно уменьшить, если уменьшить высоту вылета диска, например сделать 15 мм для фанеры 10 мм, видно значительно меняется угол выхода зуба из материала;

— сделать устройство регулировки вылета пилы, высоту вылета сейчас устанавливаю посредством штатного механизма фиксации, но для этого нужно полностью снять короб, что не очень удобно, надо делать лифт;

Стол работает, очень даже неплохо, то что получилось на нем сделать — можно увидеть в других моих обзорах. Для непрофессионального использования вполне хватает. Сделать было несложно, быстро, и затраты небольшие.

Конечно есть гораздо более совершенные конструкции, но на них нужно больше времени и средств.

Если есть дополнительные вопросы/критика/замечания/предложения по улучшению, то думаю всем будет полезно, так как на mysku комментарии — большой кладезь знаний.

Читайте также: