Доработка стола 3д принтера

Обновлено: 19.05.2024

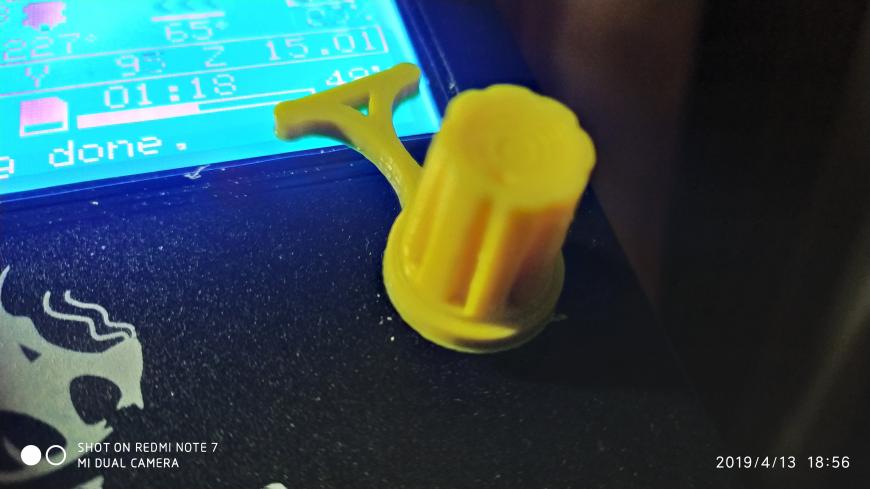

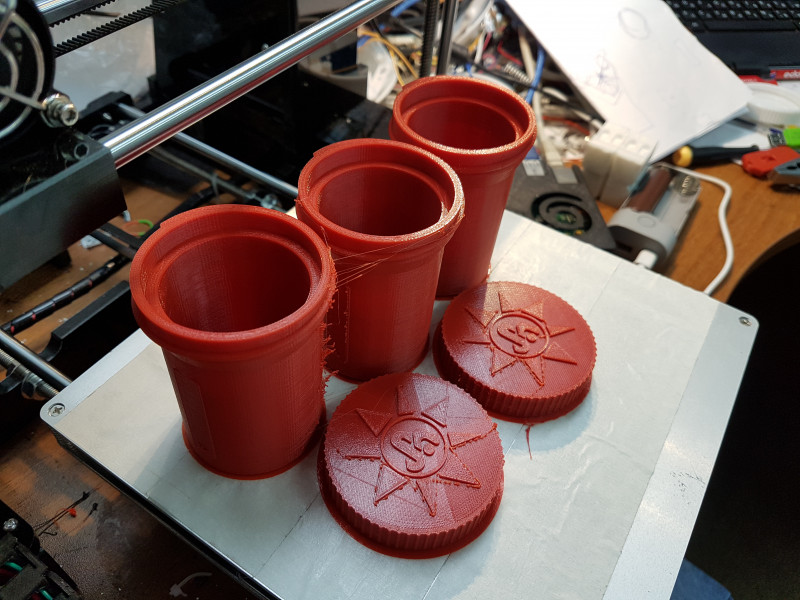

Зарисовочка на тему. Вдруг кто не видел в сети как выглядит пробковый утеплитель и родное стекло для эндера?

Не для кого не секрет, что найти 3D-принтер бюджетного сегмента с ровным столом еще та задачка. Как правило все они имеют выпуклость или впадину в центре. Бывают исключения, когда стол винтом, но это реже. Не стал исключением и Creality Ender 3 Pro, доработка которого описана ниже.

Вводная

Про то, что стол будет почти 100% косой я знал еще до покупки, поэтому был готов к этому. На рабочей температуре середина стола заметно так проваливалась вниз, но все равно, даже при такой кривизне печать PLA-шкой шла без проблем. Утеплитель и стекло, заказанные вместе с принтаком давным-давно были потеряны где-то на границе с Китаем и от продована был получен полный возврат средств. Как раз к этому моменту я решил напечатать одну хреновину купленным вместе с PLA - PETG пластиком. Мелкая деталь была отпечатана без проблем и меня даже посетила мысль - "чо эт все на кривые столы гонят, нормально же все печатается?". Тут от Почты России пришло уведомление о том, что давно потерянная посылка начала движение, а я засел за печать новой детали из PETG размерами куда поболее. И вот тут стол показал все свои скрытые косяки.

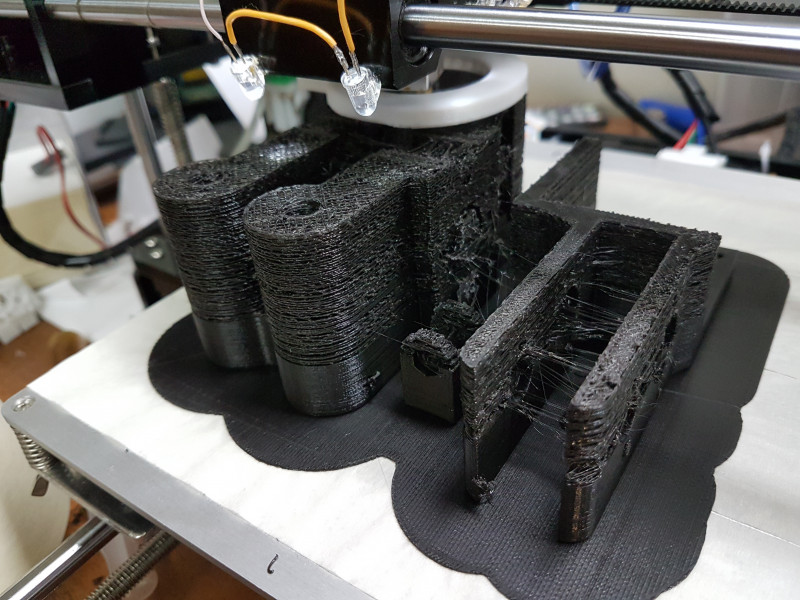

Подложка печаталась нормально, но по мере набивки слоев, нижняя часть детали вместе с подложкой начинала постепенно отслаиваться от стола с одного из краев. Со временем деталь полностью отрывалась от стола и печать уходила в мусорку. В первый раз я застал экструдер катающий кусок детали по столу. Во второй раз удалось застать частичный отвал подложки от стола. При этом, геометрия печатаемой детали начинала ехать, так как нижний край поднимался вверх. Еще одна печать ушла в ведро.

Раз уж почта везла потерянные запчасти - печать на принтере была приостановлена до замены магнитного стола на родное стекло от Creality с покрытием UltraBase (как у Anycubic-ов). В нагрузку к стеклу был доброшен утеплитель стола, скорее по принципу "гулять так гулять", благо ценник был ни о чем.

Процесс

Тут все очень просто.

Снимаем стол, открутив 4 регулировочные гайки

С нижней стороны отрываем импровизированный утеплитель термодатчика

Можно переклеить термодатчик, чтобы плотнее прилегал к поверхности стола

Обезжириваем поверхность, если это необходимо

Наклеиваем пробковый утеплитель

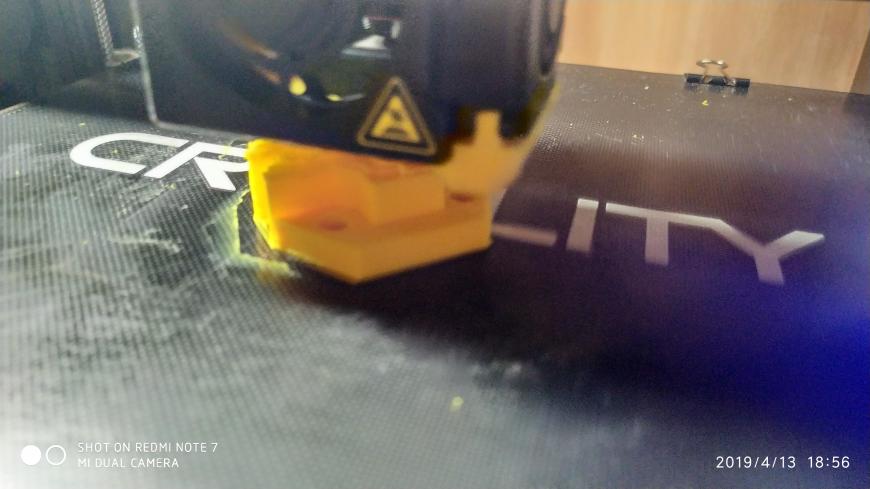

На столе следы клея-карандаша, которым я пытался спасти печать PETG. Не прокатило. В такой коробке приезжает ультрабаза. Утеплитель был подклеен с внешней стороны. В пупырке справа - утеплитель "Лицевая" сторона утеплителя Штатное утепление термодатчика на обратной стороне стола Видны неровности в месте укладки проводов темордатчика и подпайки питающей магистрали стола

Отрываем основание, к которому магнитится коврик. Лучше всего делать это плавно со всех сторон, чтобы не погнуть и без того кривой стол. Процесс муторный, сразу говорю.

Обезжириваем поверхность в районе крепежных отверстий и заклеиваем головки винтов термоскотчем (можно взять от оторванного ранее утеплителя термодатчика). Клеим ровно, без складок!

Если под стекло планируется нанесение термопасты для лучшего переноса тепла - то самое время для ее нанесения. Я пока не стал заморачиваться. Испытания покажут.

Кладем стекло и фиксируем его обычными канцелярскими зажимами.

ВАЖНО! Т.к. высота стола возросла, нужно поднять концевик оси Z вверх. Я подбирал экспериментальным путем, кто-то выставляет по линейке на определенную высоту. Задача в том, чтобы на прижатых (% эдак на 40) пружинах выставить горизонт, опустить экструдер и добиться замыкания концевика. После его фиксации двумя винтами - можно продолжить предварительную калибровку.

Напоминаю, окончательная калибровка производится при прогретом столе!

Пришло время снять основание под магнитную подложку стола Снимаем ме-е-е-дленно и аккуратно. Лучше со всех сторон к центру. Если в процессе съема заляпали стол, самое время обезжирить Защитная наклейка от утеплителя наклеена на только что снятое основание подложки Классический метод крепления стекла к столу принтера В процессе предварительного выставления зазоров

Испытания показали, что утеплитель реально работает, а к стеклу без проблем липнет PETG. Так что свои задачи вышеозначенные покупки выполняют на все 100. Единственное - поговаривают, что покрытие ультрабазы сползает буквально за месяц не шибко интенсивной печати. Посмотрим. Я склонен верить. Но за 0 фактических рублей - как-то пофигу. Если слезет, переверну мордой вниз и будет работать как самое обычное оконное стекло за 50р. Покупать или нет - решать Вам. Эксплуатация покажет.

Доработка и утепления стола.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

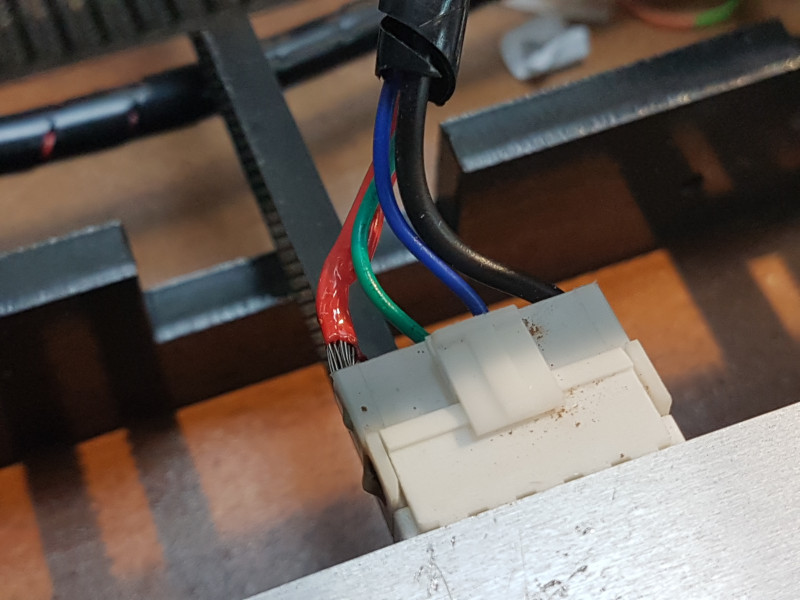

Была у меня проблема с нагревом стола грелся до 80 градусов минут 20 до 100 от полу часа, из-за тонких проводов что послужило поводом для их замены, стол у меня не очень мощный приблизительно 60 Вт судя по сопротивлению. Провода решил поставить 2.5 мм^2, после замены скорость прогрева увеличилась но не значительно минут 15 до 80 и 20 до 100, в принципе устраивало. Но месяца через полтора один из питающих проводов отвалился с явными следами нагара, виной тому скорее всего послужила плохая пайка (холодная пайка), мой 40 ваттный кипятильник не мог с достаточной скорость прогреть и спаять толстый медный провод с контактами стола.

Временно спаяв все на место, правда паяльник перед использованием дополнительно прогревал на газовой плите что немного спасло ситуацию. Немного позже на данном портале увидел статейку про замену разъема на столе, что подтверждала работоспособность данного решения, вообще не люблю таково рода соединения, больше предпочитаю пайку.

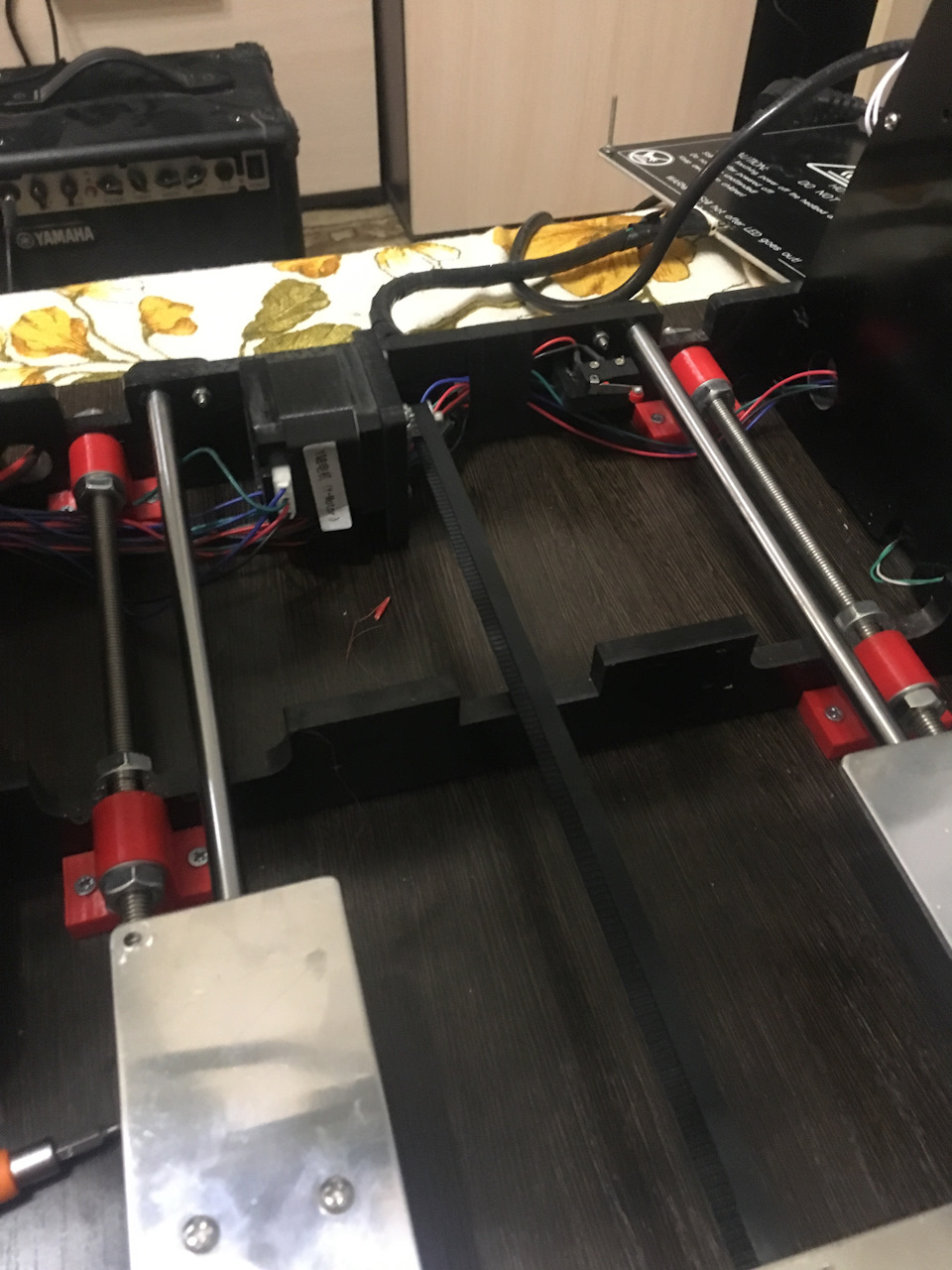

Но так как в то время я активно делал свой принтер и приходилась часто что либо снимать то все токи решил сделать на разъеме и заодно посмотреть как он себя поведет. Ну а если и он не выдержит то уже найти паяльник по мощнее и запаять по человечески. Стол у меня в виде алюминиевой пластины с наклеенным на нее греющим элементом, это немного усложняет установку и она будет отличатся от предыдущей статьи.

Для замены разъема нам понадобится сам разъем 'папа' и 'мама' и клеммы к нему, медная шина толщиной 1 мм, заклепки, заклепочный пистолет, паяльник, термоусадка по диаметру проводов, термостойкий скотч, утеплитель из Леруа Мерлен, и хороший супер клей. Разъем 'папа' примеряем, по бокам сверлим отверстия 3 мм, из медной шины гнем скобу по разъему, устанавливаем разъем на супер клей, затем скобу и сверлим в скобе отверстия соосно отверстиям на столе, с обратной стороны стола делаем вокруг отверстия фаску под заклепку и соберем воедино разъем стол скобу при помощи заклепок.

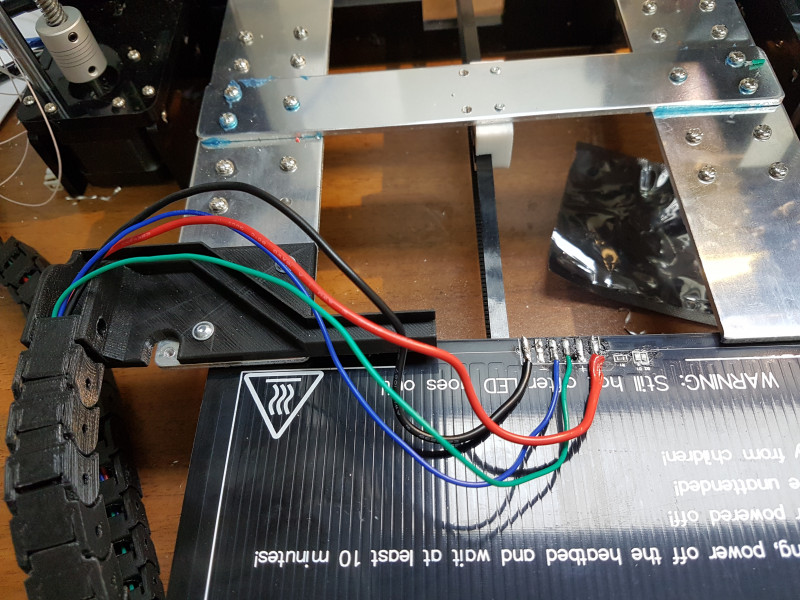

Под питание возьмем по два крайних контакта, центральные два пойдут на датчик, отмеряем отрезаем и подгибаем медную шину по размеру, и хорошенько пропаиваем, площадь шины не велика и слабый паяльник справляется отлично, в итоге получаем что-то вроде этого:

Контакты на столе изолируем термостойким скотчем, я дополнительно прикрыл контакт изоляцией жаростойкой, название не знаю используется в галогенных лампах, все это дело прихватил синим скотчем (до 120 градусов держит).

Провода идущие от платы до разъема 'мама' на концах разделяем пополам и на каждый одеваем и обжимаем клемму, на провода датчика температуры тоже ставим клеммы, не забываем про термостатику и все собераем воедино и имеем такой вид:

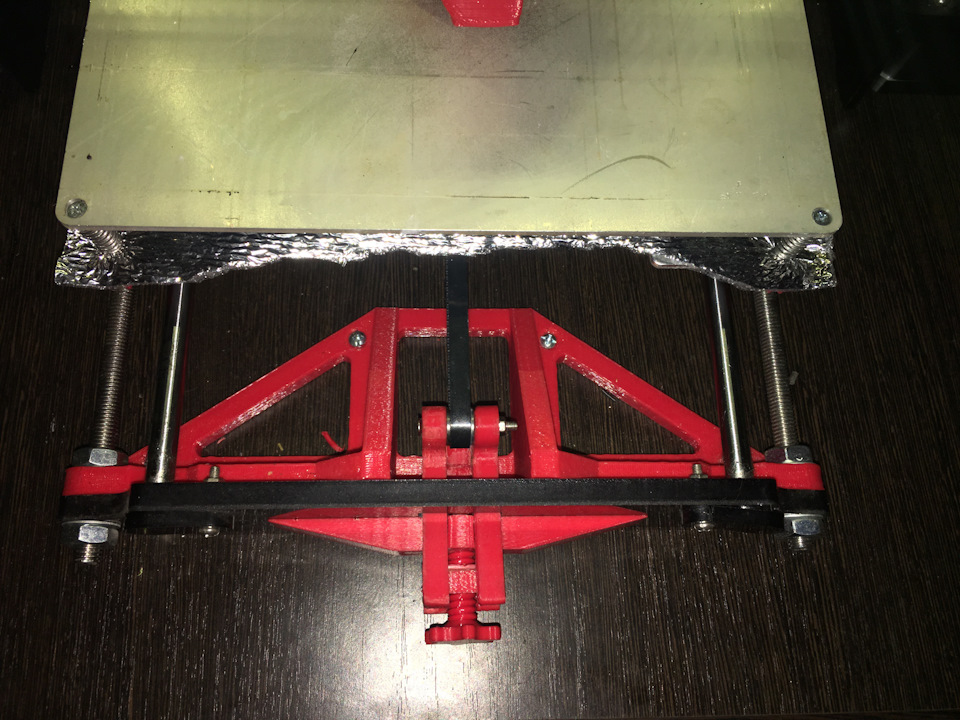

Почти все, осталось утеплить стол, в комплекте идет две войлочные пластины размером 200 х 200 х 2 мм на одну из них со стороны где нет клеевого слоя, наклеил пару слоев алюминиевого скотча чтобы отражалось тепло (не знаю насколько эффективно работает) и поверх скотча наклеил вторую войлочную пластину. Затем примерил на стол сделал вырез под разъем, установил ограничители в виде канцелярских зажимов и приклеил получившийся бутерброд из утеплителя.

Получилось достаточна аккуратно, и очень удобно если по какой то причине требуется снять стол, скорость прогрева теперь составляет ровно 10 минут до 100 градусов, что очень неплохо для такого стола, с обратной стороны нагревается примерно до 50-60 градусов по китайскому термометру (равносильно измерениям рукой, рука терпит кстати). Разъем с января в эксплуатации пока работает отлично.

Подпишитесь на автора

CREALITY ENDER 3D. Доработка стола с подогревом.

Доброго времени суток, комрады!

Если Вы, как и я, в 2019 года озадачивались выбором первого 3D принтера, то ни разу не встретить упоминания про Ender 3 Вы просто не могли. На каждом углу пишут и рассказывают о том, что это лучший 3D принтер в категории до $200 и наверное лучший вариант для знакомства с 3D печатью для новичка. Так же часто можно встретить тезисы о том что Ender 3 позволяет получить качество печати сравнимое с куда более дорогими принтерами.

Рассуждать на тему лучший ли это принтер до $200 я не стану, рынок таких принтеров большой, а пользоваться мне довелось только одним. Так что оставим это утверждение на совести блогеров которые его внушают массам.

Насчет того что Ender 3 — это лучший принтер для новичка, тут у меня есть кое какие соображения. Но все эти претензии они на самом деле не к принтеру, а к обзорщикам.

Про качество печати я хотел бы рассказать на примере своего знакомства с этим принтером.

Первая печать.

Насмотревшись в ютюбе гайдов и руководств я собрал принтер :) По другим гайдам и руководствам подготовил первую модель к печати (на фиг мне эти кубики, я принтер покупал печатать нужные штуки!) и запустил печать.

После просмотра большого количества обзоров (в том числе и зарубежных), я жаждал увидеть обещанное высокое качество печати на приличных для данной кинематики скоростях (80 мм/с).

Но, меня ждало разочарование. Напечатать мне вообще ничего не удалось т.к. первый слой просто не прилип к столу. Ну, не беда — начинаем курить гайды по адгезии.

Стол по новой откалиброван, намазан клеем-карандашом, тип прилипания к столу «кайма». Результат печати из коробки, ну он есть. Принтер действительно печатает, кубик почти сносно получился.

Пробуем печатать что-то полезное (направляющую для филамента) — часть модели не липнет к столу, на выходе брак. Пробую ту же модель с каймой — первый слой косячный, но печать не запорол и кое как направляющая напечаталась.

Кстати, крайне не рекомендую эту направляющую, как и вообще расположение катушки сверху. Во первых, килограмм плохо закрепленного груза на макушке принтера не сильно добавляет конструкции устойчивости. Во вторых, пруток в фидер подается все равно под острым углом и со временем пропиливает в пластике фидера канавку. Лучше расположить катушку сбоку

Печатать на подложке мне крайне не хотелось т.к. принтер же должен печатать отлично, значит я что-то делаю не так. Меняем базовое покрытие стола на комплектное стекло, по новой калибруем стол, брызгаем его специально заказанным клеем для 3D печати — результат не особо поменялся. Детали имеющие достаточно большую плоскость соприкосновения со столом печатаются нормально. Остальное частично либо полностью от стола отклеивается и идет в брак.

Коллективный разум интернета наводит на мысль проверить стол на кривизну. Да, в той или иной степени все столы кривые. А то что стол нагревается — данный эффект только усугубляет. Но стекло не должно деформироваться, по крайней мере настолько заметно…

В общем стол и правда оказался весьма кривым. Под нагревом его вело еще сильнее и стекло прихваченное к столу канцелярскими зажимами тоже вело что, давало яму в середине.

Да, авто уровень или как минимум Mesh Bed Leveling безусловно спасли бы, но для этого нужно прошить принтер на чистый марлин, а программатора под руками нет и мы как бы новичок.

Перестановка точек крепления стекла к столу, замена стекла на зеркало все это не давало ни какого серьезного улучшения. Мучился я до тех пор, пока не наткнулся на рекомендацию подложить под те места где есть яма кусочки фольги. Количество кусочков подбирается по месту и зависит от кривизны стола.

После месяца танцев с бубном в попытках заставить принтер печатать хорошо, получаем отличное печати:

Все это время кроме кубиков почти ничего не печатал. Не сказал бы что супер, расстройство и уныние.

Помог случай, в одном из чатов по 3D печати мне довелось познакомиться с человеком заметно более опытным. И с его помощью, удалось довести принтер до того качества печати которое меня уже вполне устраивает.

путь к успеху

3. Замена пружин стола на пружины от CR-10. (теперь стол отлично держит калибровку и калибровать стало заметно легче)

4. Замена штатных фитингов. (родные адово люфтили, что сводило на нет все попытки настроить ретракты, особенно на PET-G. Нам нужны: PC4-M6 и PC4-01)

5. Прошивка платы принтера на свежую версию марлина. В официальном репозитории уже есть готовые конфиги под Ender. Но на плате нет бутлоадера, по этому сначала нужно его залить на плату. Для этого нужен программатор. Я делал по этому гайду.

Очень рекомендую включить защиты от перегрева (строки 480 и 481 файла Configuration.h):

upd. в свежих ревизиях принтера говорят бутлоадер уже есть, но это не точно

6. Калибровка подачи пластика. Общая логика процесса и пропорция для вычисления шагов на мм для двигателя екструдера есть тут.

8. Удаление старого профиля в слайсере, который был сделан на основе видео гайдов из ютюба.

9. Подбор значений для ускорений, рвыков и скоростей печати. По сути, все ставил на минимум и наращивал до тех пор пока меня устраивало качество.

Сейчас принтер печатает так

Некоторые проблемы еще остаются (если уже придираться), но это заметно лучше чем «из коробки». Для моих нужд, такого качества печати хватает вполне.

Могу ли я рекомендовать этот принтер? Да, могу. Он способен вполне достойно печатать и стоит достаточно не дорого. Но ожидать от него отличного качества печати «из коробки» не стоит. По моему скромному мнению, такое понятие как 3D принтер для новичка, это нечто не имеющее отношения к реальности. В любом случае для того чтобы напечатать что ни будь кроме тестового gcod'а лежащего на комплектной флешке, необходимо достаточно подробно погрузиться в тему 3D печати.

Как минимум нужно научиться калибровать принтер и пользоваться слайсером для подготовки модели к печати. А еще, в случае с Ender 3, не плохо бы правильно его собрать, иначе фокус вообще не получится. В общем придется приложить руки и голову, тогда результат будет радовать. Но даже в этом случае, ограничения кинематики ни кто не отменял, в случае с Ендером печатать можно или быстро или хорошо.

На этом все, спасибо за внимание.

3d принтер. Год пользования. Советы эксплуатации

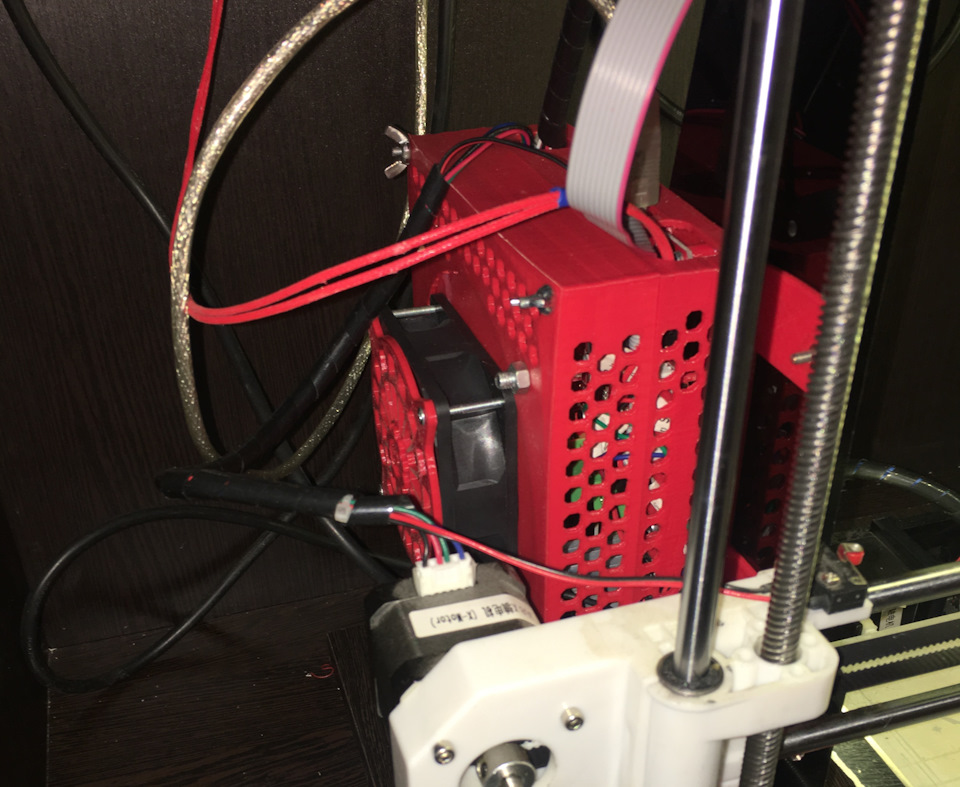

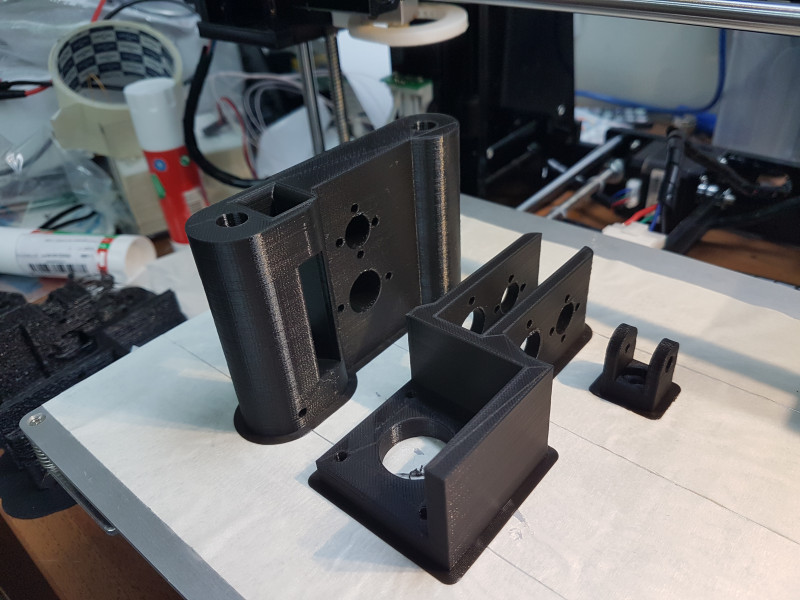

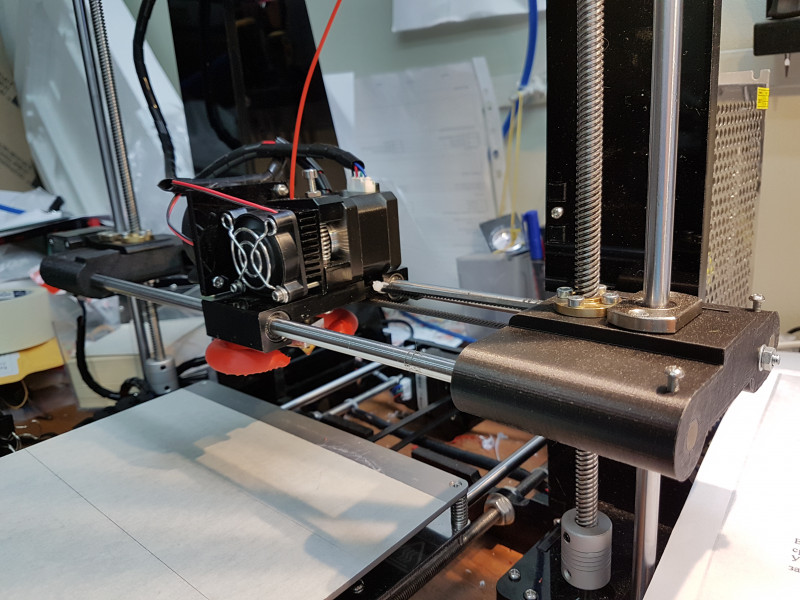

Продолжу описание своего 3д принтера, первая и вторая часть. Тут опишу корпусные доработки.

То что принтер не самый дорогой, это уже упоминалось ранее, и как следствие экономия на материале и в принципе вся конструкция, ну такое. Из коробки мы имеем довольно хлипкую раму, и при быстрой печати создаются вибрации, пошатывания, смещение, короче всякие гадости, которые ухудшают качество печати. Решается это определенными доработками, которые делаются на самом принтере. Сейчас я опишу что делал именно я, но "ок, гугл, доработка Anet A8" так же имеет место быть :)

Первая доработка, это утепление стола, точнее не утепление, а создание некого экрана, чтобы тепло не уходило в никуда. В предыдущем посте я писал про поднятие напряжения, вот пока я это не сделал банальная картонка обернутая фольгой довольно ощутимо ускорила процесс нагрева стола. После доработки она уже вроде как не нужна, стол будет греться нормально, но согласитесь с ней потерь будет меньше. В данный момент я использую экран, который обычно для батарей используется.

Вторая важная доработка жесткое крепление принтера… ну к чему-либо. Те оси по которым ходит стол могут слегка гулять, по этому надо в 4-6 точках их зафиксировать. Я сделал следующим образом: Спереди цельная рама, по центру и сзади по 2 уголка на оси. Все это дело прикручивается к дсп под цвет шкафа.

Это были наверно наиболее важные конструктивные доработки. Еще необходимо ужесточить соединения в верхней части рамы, нашел вот такую модель, вроде чет делает…

Теперь улучшения чисто для удобства. Значит основное это регулировка уровня стола. Его надо всегда регулировать перед печатью. Правда после того, как закрепил принтер делается это реже, и в основном только если поменяю сопло. Стол крепится к раме винтиками м3 через пружину. В этой раме есть резьба для этих винтиков и изначально задумывалось, что закручивая/выкручивая винтик будет происходить регулировка. ЭТО ВСЕ ХЕРНЯ! Не, ну регулировка происходить конечно будет)) Но это жутко не удобно, так как регулировка делается, когда экструдер находится в углах стола, а когда он, блин, в углу, экструдер закрывает винт, и пока я не сделал эту доработку выглядело это так: поставил экструдер в угол, подпихнул бумажку, она не влезла или наоборот слишком легко вошла, я отодвинул экструдер, подкрутил, обратно и так по всем точкам по несколько раз. Значит первое что делается это высверливается резьба с рамы. Если что, со временем она у вас сама сойдет, м3 та еще мусипуська. Берутся винтики м3 с потайной головкой длиной 35. 30е, которые поставлялись тоже можно, но там впритык, лучше 35, а 40 может быть много, за раму может цеплять, и барашки. Регулировка теперь происходит снизу с помощью барашка. Так же для барашка можно напечатать такие штучки, что упрощает регулировку в разы.

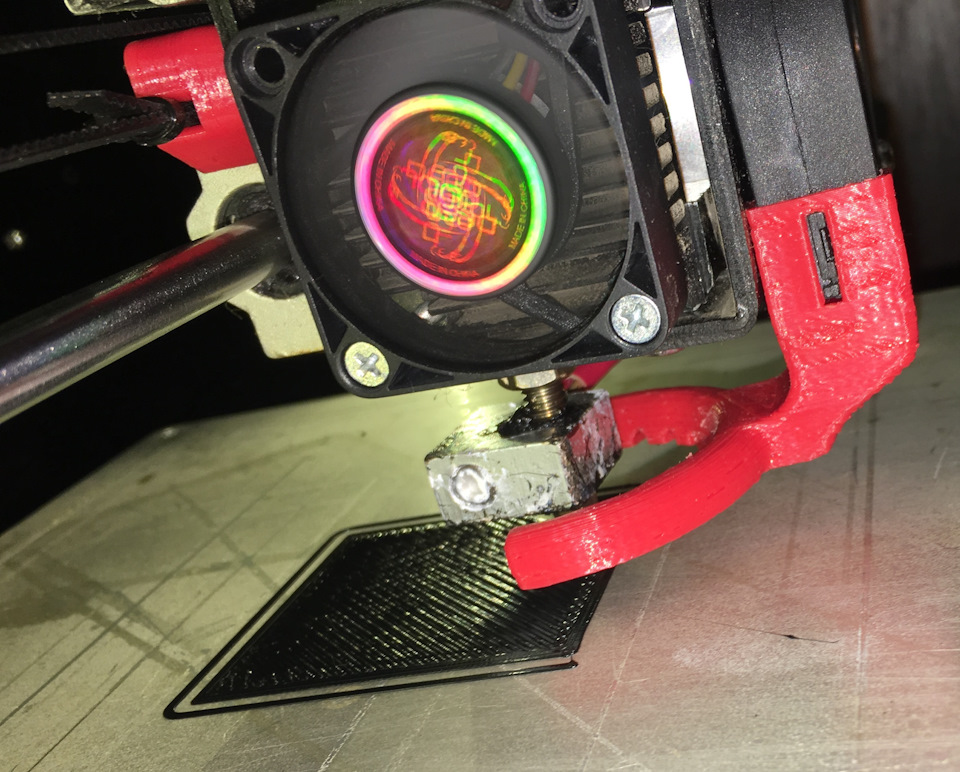

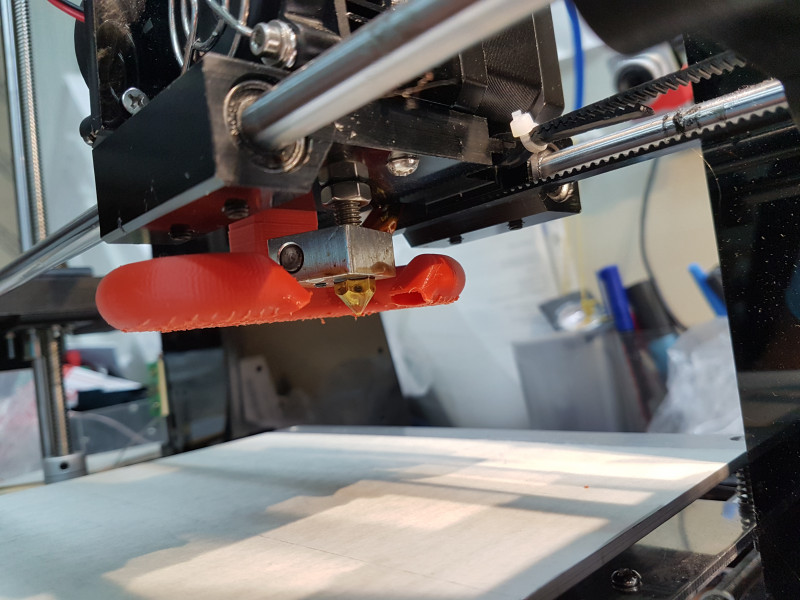

Что еще я сделал. Распечатал свой обдув, не знаю есть ли в нем смысл или нет, но читал что есть, и именно полукругом, не полный круг. Обдув нужен, пытался печатать что-то узкое высокое, короче без него это невозможно, деталь тупо начинает закручиваться, так как не успевает остыть и экструдер просто начинает ее раскачивать как сосиску. Так же обдув очень нужен для печати мостов.

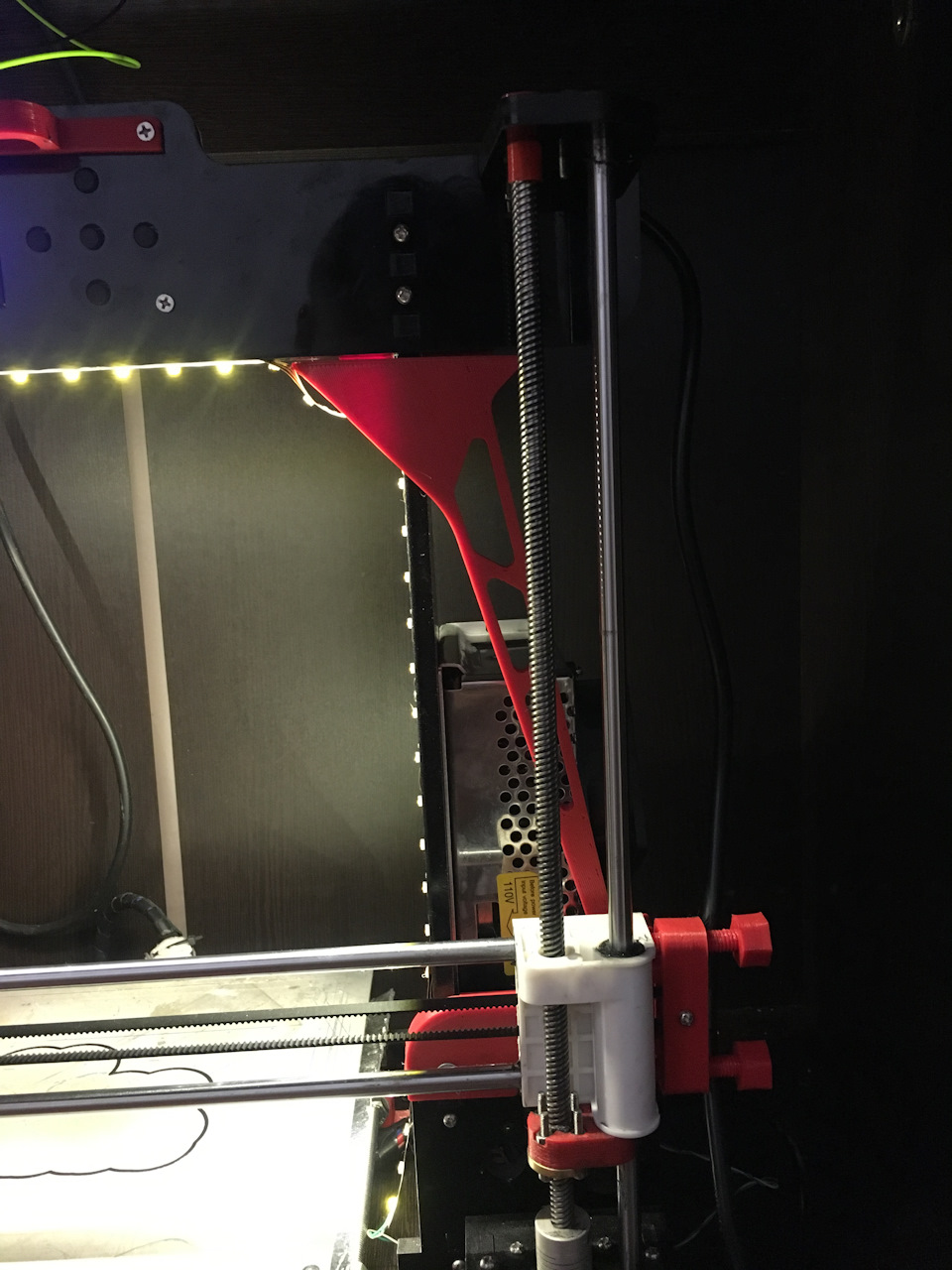

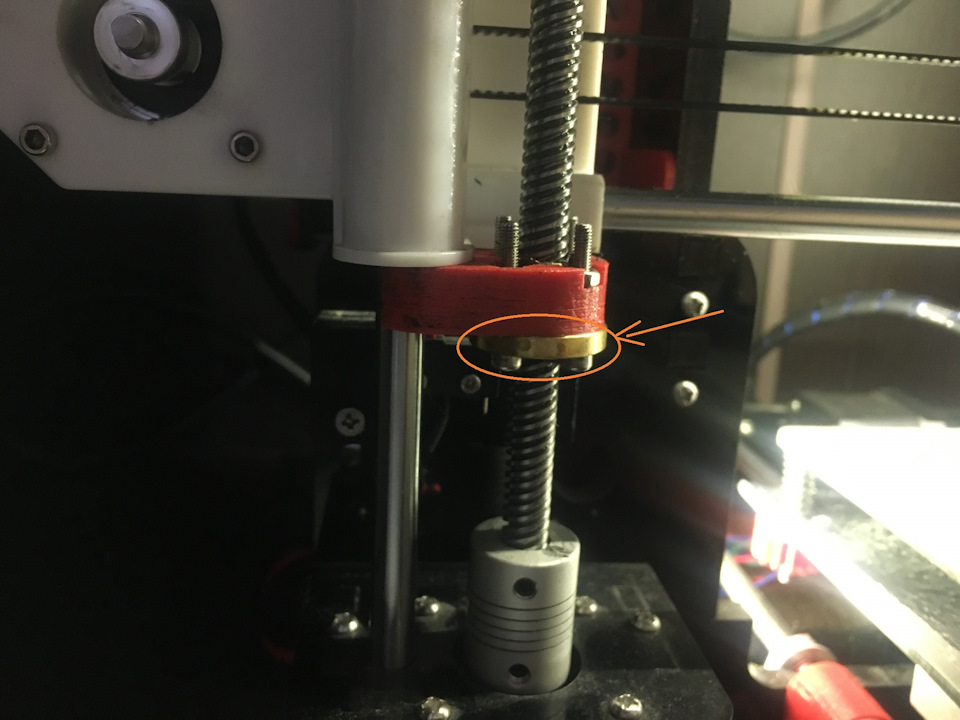

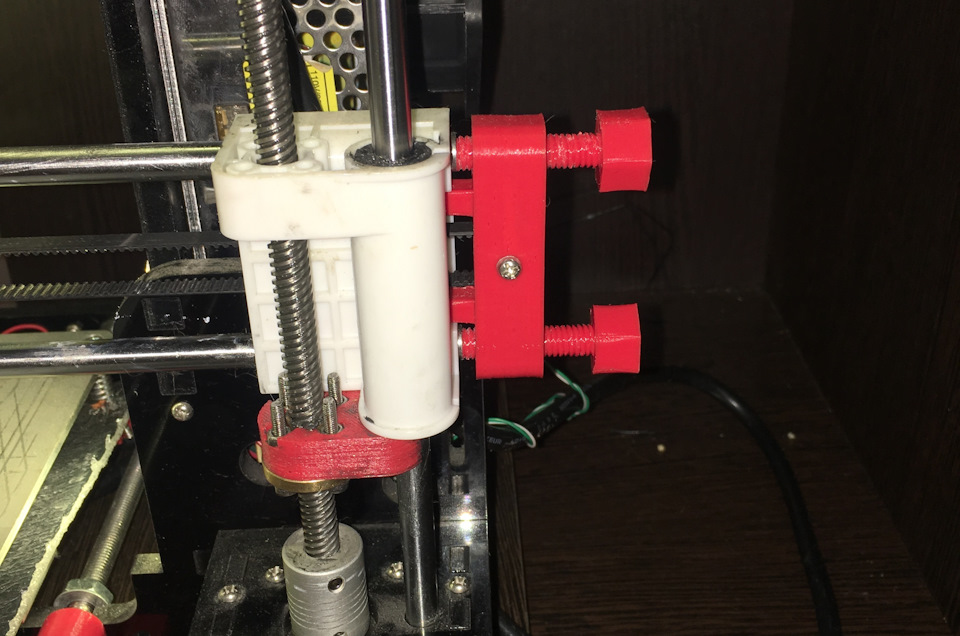

Есть еще такое понятие Воблинг, возможно вы его слышали, в принтере это означает в принципе тоже самое, что и везде — это колебания — при печати появляется некая волна. Происходит это из-за того, что та ось, которая толкает экструдер вверх имеет жесткую сцепку с горизонтальными осями. Короче надо их разъединить, делается очень просто, смотрим фото и описание под ним.

Значит видим резьбу, мотор проворачивает эту резьбу, в следствии чего оранжевая железяка "закручивается" или "откручивается" вверх или вниз. Изначально эта оранжевая железяка прикручивалась к белой, куда втыкаются направляющие экструдера. Сам штырь закреплен только к мотору, вверху крепления нет (кстати, так же рекомендую напечатать, но сильно лучше на самом деле не становится). И получается что из-за того что гуляет эта ось, то и гуляют направляющие. Мы же напечатав "красную" фиговину, прикручиваем к ней "оранжевую" хреньку, что позволяет отделить горизонтальные направляющие от вертикальных. Красная просто толкает вверх конструкцию, при этом ни как по другому на нее не влияя. Теперь, кстати, когда они расцеплены, это позволяет нам поднимать экструдер вверх, для каких-либо манипуляций с ним, не откручивая эти оси. Да, и делается это с обеих сторон, таких осей, если что, две.

Еще пак доработок, это фиксатор ремня на экструдере, просто для удобства, можно и стандартной системой воспользоваться, она работает, но выглядит слегка ущебненько, решил сделать по своему))

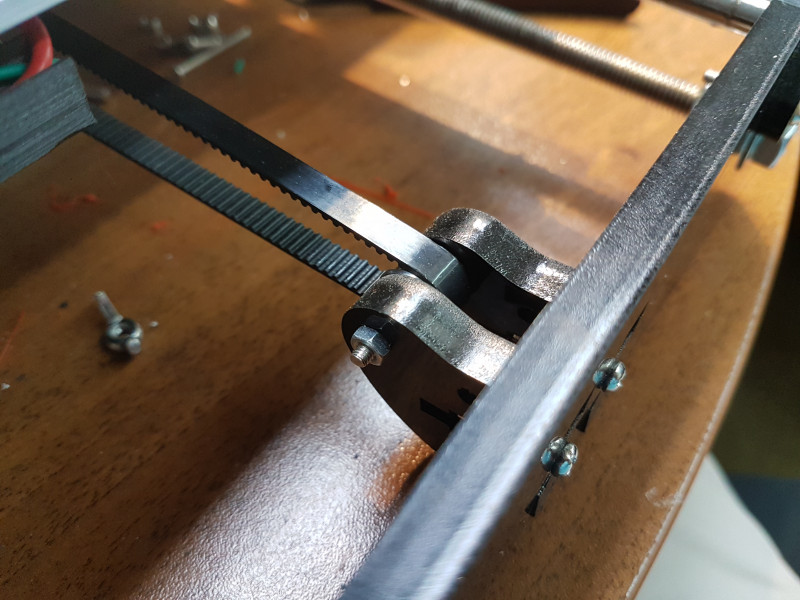

И натяжители ремней, стола и экструдера. Автовладельцам наверно не надо напоминать важность зубчатого ремня, чтобы он работал должным образом. Натяжитель ремня стола можно увидеть на первом фото, а вот натяжитель на экструдер.

Да, это всамделишные болты. Мне удалось их напечатать и они работают.

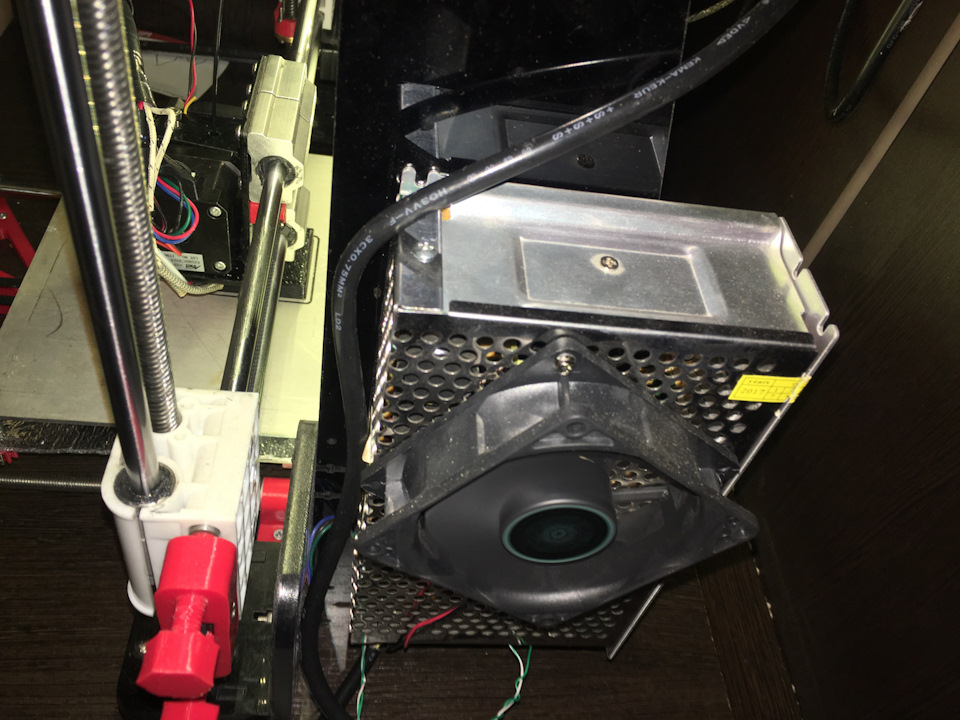

Из мелких ништяков это надо бы прикрутить кулер к родному блоку, он сильно греется. Не знаю рассчитан ли он на это, но охлаждение лишним не бывает, и короб для платы, который кстати содержит крепления как раз для двух мосфетов, и так же позволяет приделать кулер. Ради вас коробку открывать не буду, чтоб сфотать, по этому вид снаружи :)

Ну последнее, в целом не нужное, но почему бы и нет, это направляющая для пластика, чтоб он не бегал по всей раме принтера.

3D принтер Anet A6. Эксплуатация, модернизация. Отличный принтер для старта.

Пожалуй, это мой самый длинный по времени написания пост. Всё потому, что хотел его написать не из разряда «купил-собрал-показал», а показать реальное применение 3D принтера и его эксплуатацию и модернизацию со временем. Итак, поехали.

Оглавление:

1. Введение

2. Сборка

3. Модернизация

4. Проблемы

5. Печать

6. Инструментарий

7. Выводы

Введение

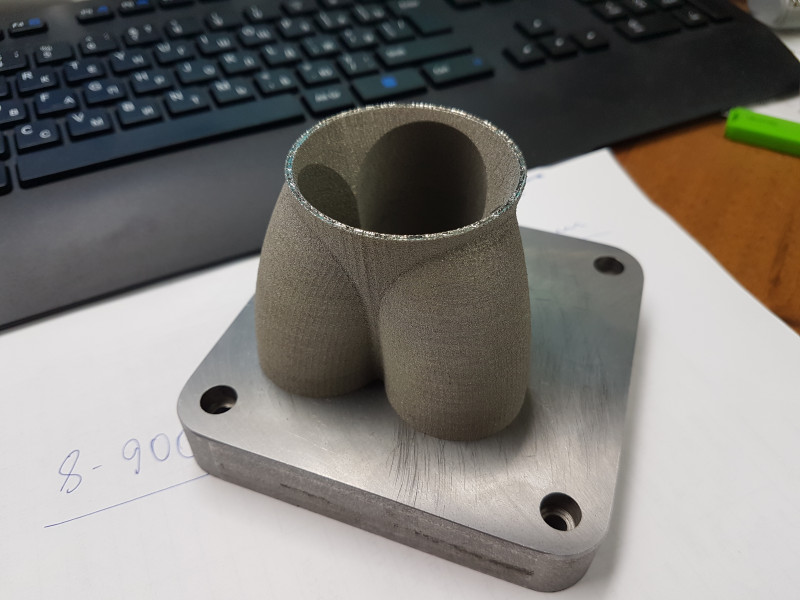

Вся моя работа связана с различного рода лазерными станками, работу которых вы могли видеть в прошлых моих обзорах (1, 2), а теперь ещё и с новым классом аддитивных лазерных SLM машин, но очень хотелось пощупать и FDM технологию. А так же начать изготовление различных пластиковых элементов для станков, слишком дорогих по классическим технологиям литья или фрезерования.

Пример наших изделий, полученных по SLM технологии.

Дальше- уговоры начальства и выбор 3D принтера. После прочтения многих форумов, остановился именно на ANet A6, как на хорошо печатающем «из коробки» и простом в дальнейших доработках.

Сборка

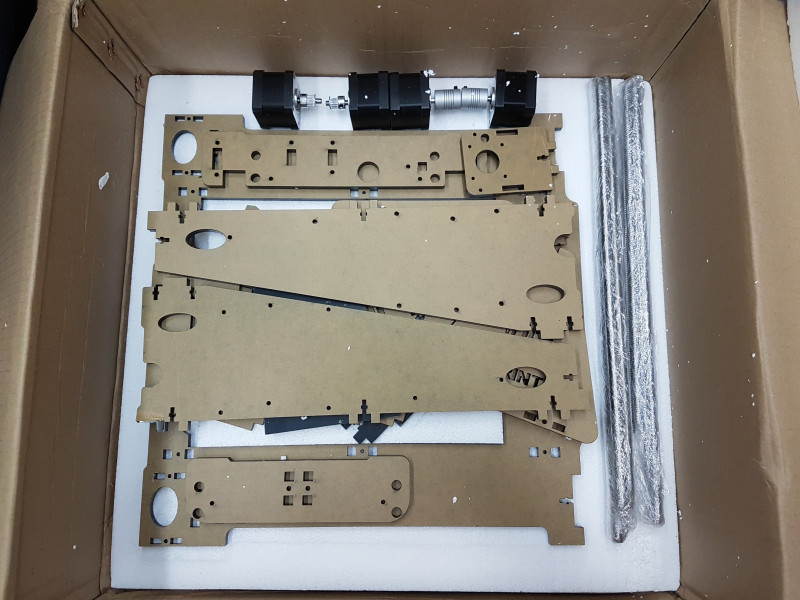

Через 3-4 недели после заказа получил на почте тяжеленную коробку, больше 10 кг веса.

Упаковано отлично, всё лежит на своих ложементах в пенопласте, шансов на повреждение нет. Приступаем к сборке. Сборку вёл по видеоинструкциям:

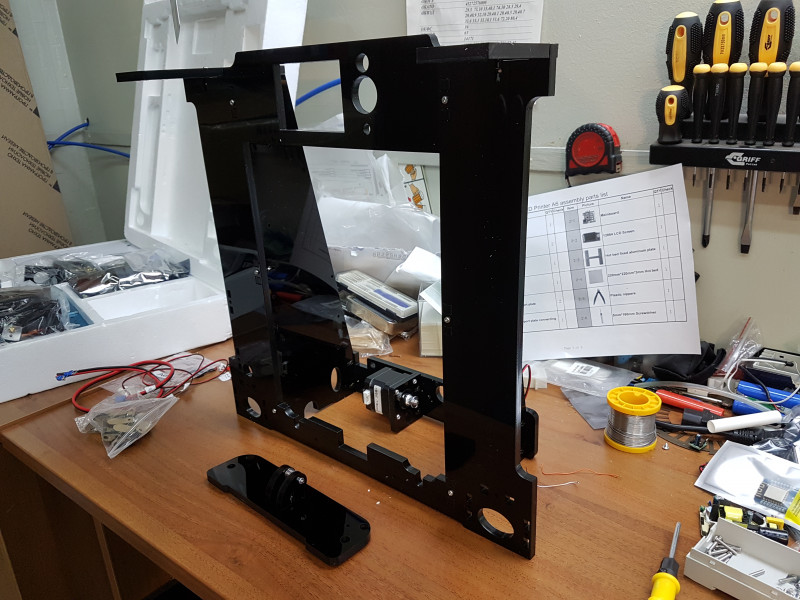

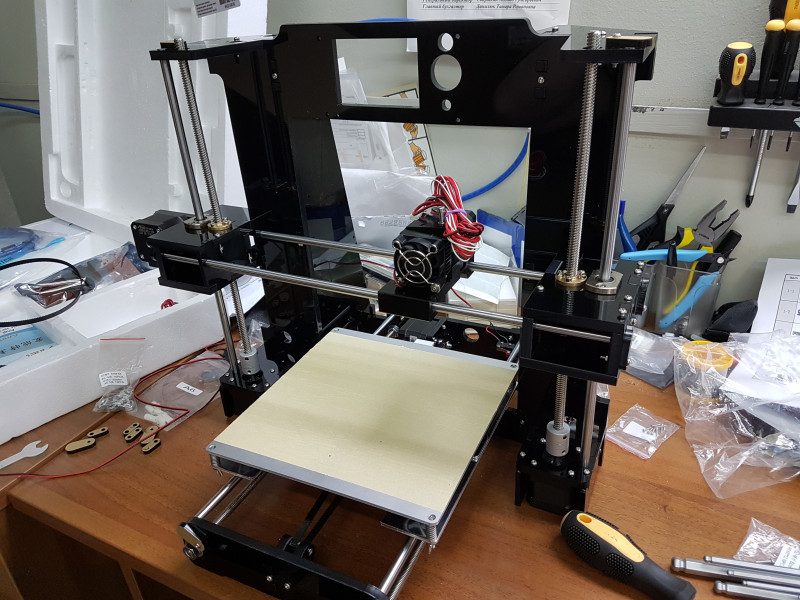

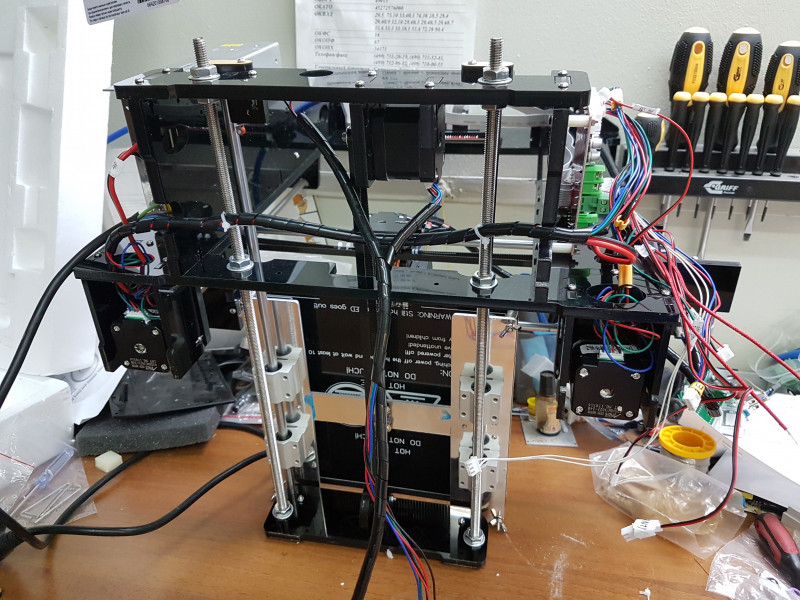

Отклонений от инструкции не обнаружено, всё просто и логично. Все провода подписаны, все винты и гайки разложены по отдельным пакетикам. Некоторые моменты покажу на фото.

Сборка рамы. Винты полностью не затягиваю, оставляю слабину для последующего выставления осей.

Для ускорения накручивания гаек на шпильки удобно пользоваться шуруповёртом.

Для первой пробы коллега притащил какое-то «Ничоси».

Слой 0.1 мм, скорость 40 мм/с

Модернизация

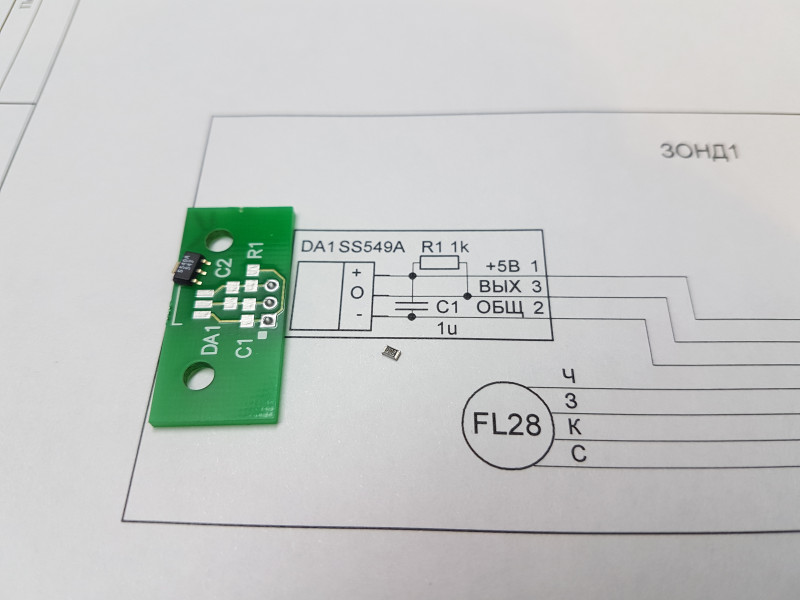

Первые выращенные детали показали необходимость после каждого запуска заново выставлять зазор между соплом и алюминиевым столиком. Происходит это из-за небольшой точности срабатывания концевого механического выключателя по оси Z. Но это- не проблема, иду на склад, беру стандартный для наших станков датчик холла SS549A и платку под него.

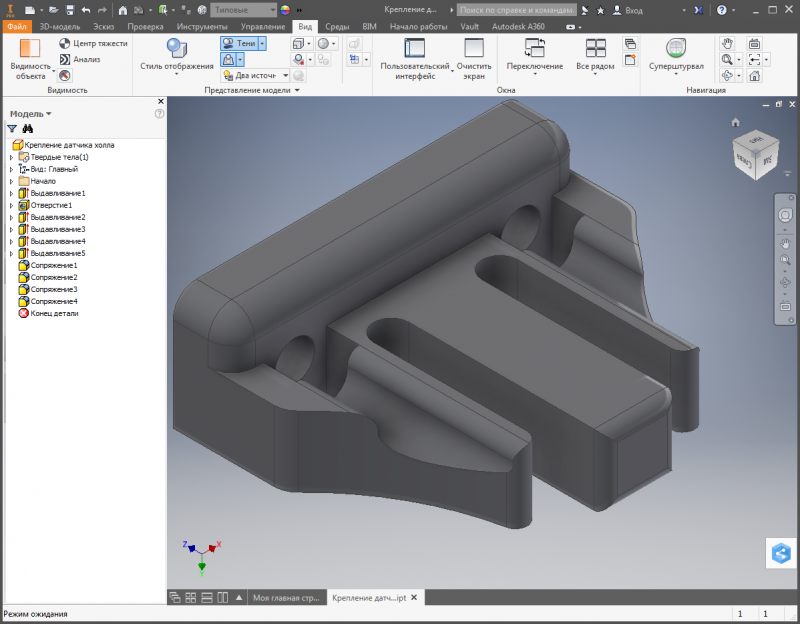

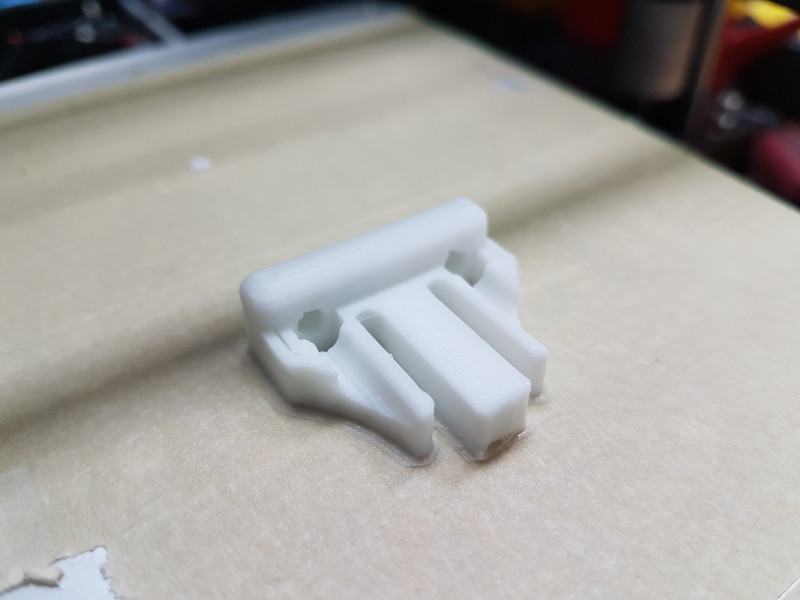

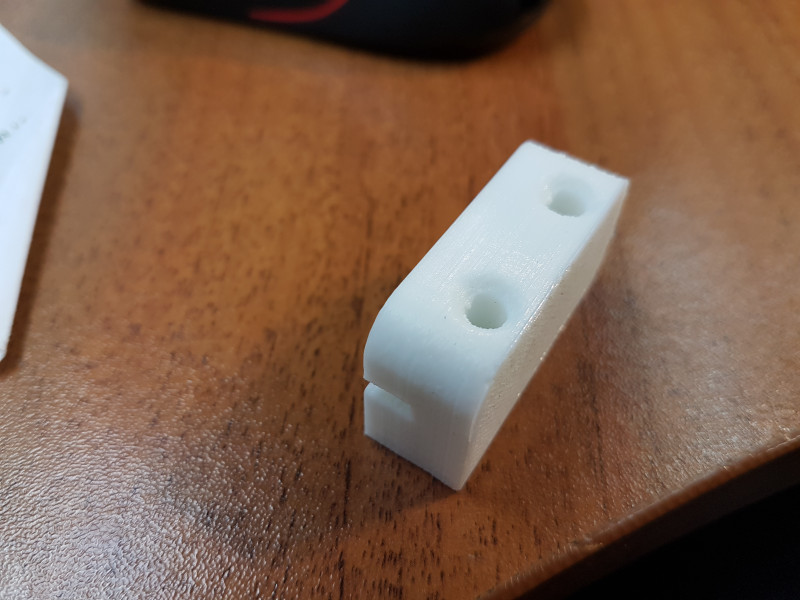

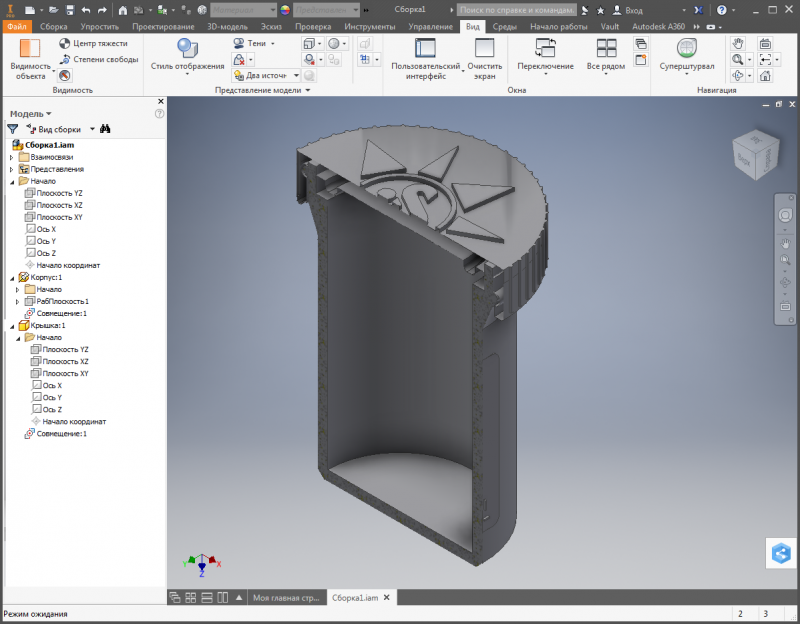

Чертим крепёжный элемент в Autocad Inventor. Делаю специально переусложнённым, посмотрю как принтер справится.

Через 20 минут готово!

После установки его на Z ось, перекалибровка стола требуется только после силового удаления изделия. Фотография с прошлой осью X не сохранилась, к сожалению. Вот как сейчас он временно установлен (sic!)

Временность связана с тем, что скоро будет вторая часть обзора- изготовления для станка алюминиевой рамы.

Поехали дальше. Следующие слабые моменты станка- это отсутствие натяжителей ремней. Натянуть их без специальных приспособлений не представляется возможным. Поэтому, первым делом печатаем узел крепления ремня к столику. Он уменьшит изгиб ремня и сделает их заделку гораздо удобнее.

Процесс печати почему-то прервался на половине, но необходимая геометрия был получена и установлена.

Сам натяжитель я печатать не стал. Я ослабил крепление пластин переднего ролика, уложил ремни в напечатанный узел, и начал затягивать крепления. Получил отличный натяг. Регулируется он двумя винтами, вполне удобно.

Как сделать натяжитель по X красиво и легко не придумал, готовые варианты не устроили, поэтому перепечатал каретки целиком.

Сборка проблем не выявила, на скорость и ускорения при работе эта модификация не повлияла. Зато появился удобный механизм натяжки.

Распечатал так же другой подвод от вентилятора охлаждения, это решило часть проблем с нависающими и тонкими элементами

anet a6 fan duct «StarStream»

В принципе, на этом необходимые для успешной и стабильной работы модификации закончены. Остаётся только не забывать смазывать направляющие и приводные винты консистентной смазкой.

Проблемы.

У станка не так много родовых проблем. Большинство из них решаются достаточно просто. Но, поскольку станок трудится на работе 24х7 без вмешательств человека, случаются проблемы. Так, первая распечатка кареток оси Х выглядела так

Поскольку печатающий узел пришёл уже в сборе, мне и в голову не пришло его проверять, а следовало. Сорвало с вала зубчатую шестерню экструдера, она не была нормально закручена. Итог- куча PLA и выходные прошли зря.

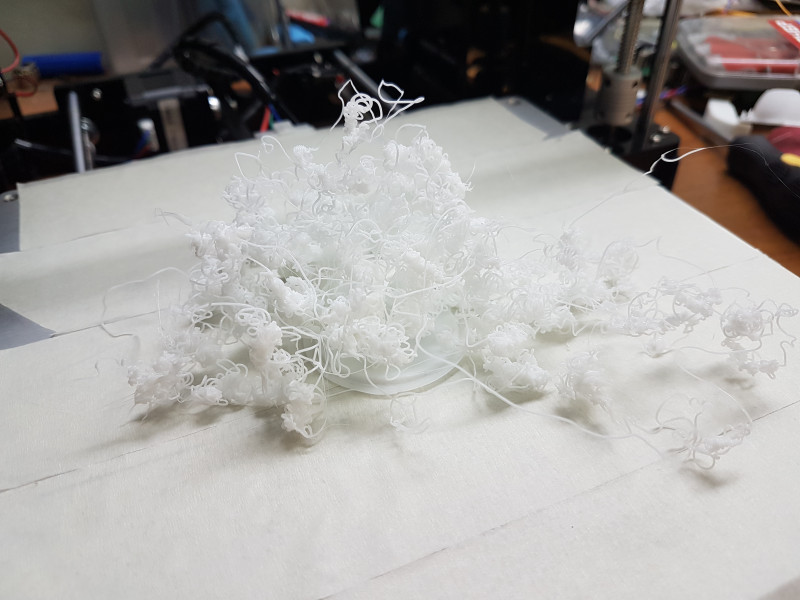

При неправильных параметрах при выполнении нависающих элементов увидел разок вот такую картину. Это должен был быть второй Ничосик.

Следующая беда, это в один прекрасный момент перестал работать подогрев стола. Причина простая- плохой контакт в разъёме. На форумах рекомендуют его выкидывать и припаиваться к столику напрямую.

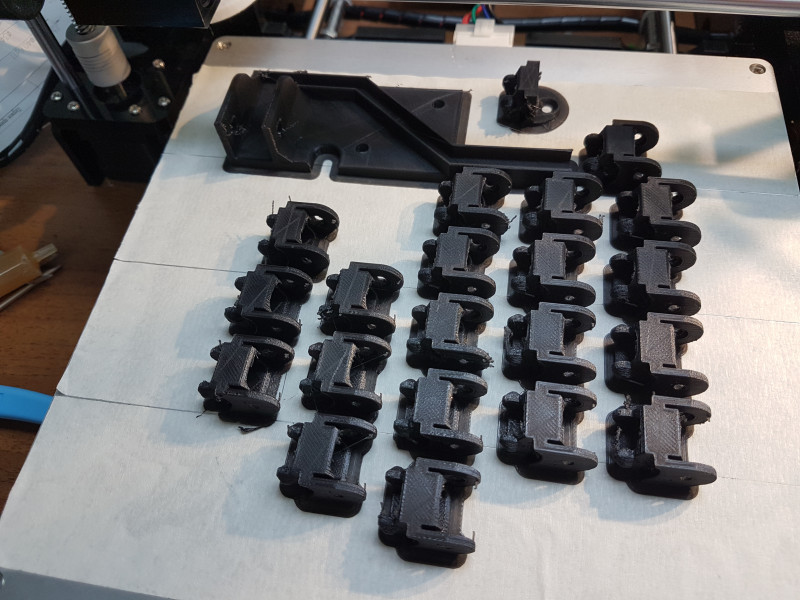

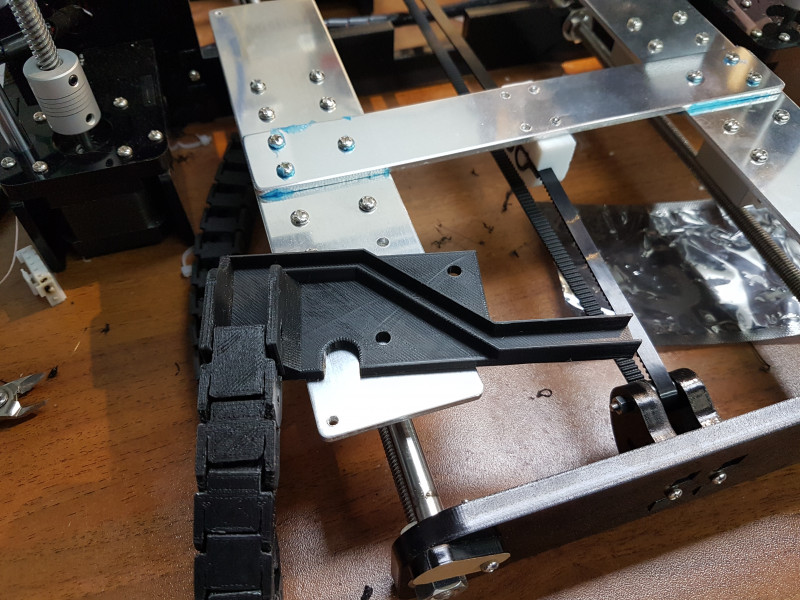

Заодно распечатал и кабельную гусеницу с креплением.

Anet A6 Bed Y-axis Cable Chain (front mount)

Только тут случилась неприятность, которую я так ещё и не починил. Перепаивал в спешке, не отключив принтер от сети. В итоге выбило пин АЦП, отвечающий за измерение температуры столика, так что до тех пор пока не приедет новая ATMEGA1284P я остался без его подогрева -(

Ну а теперь к главному, к печати!

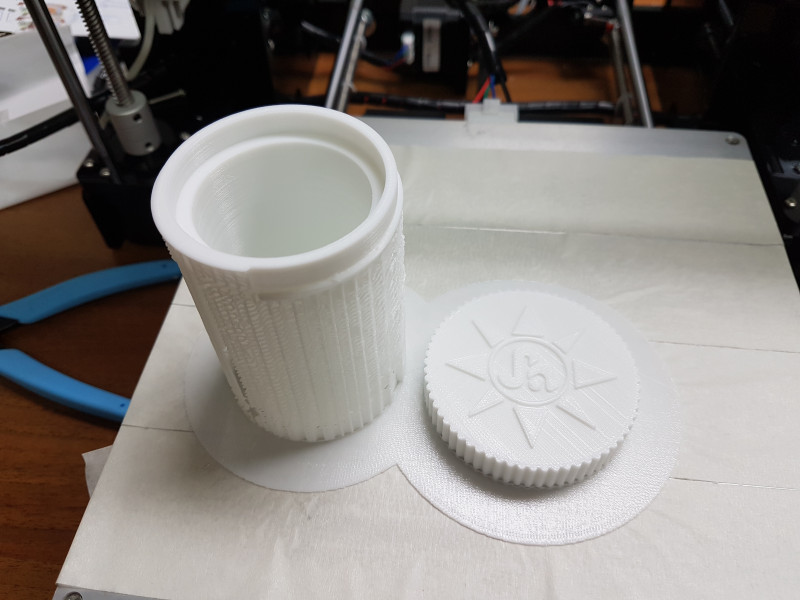

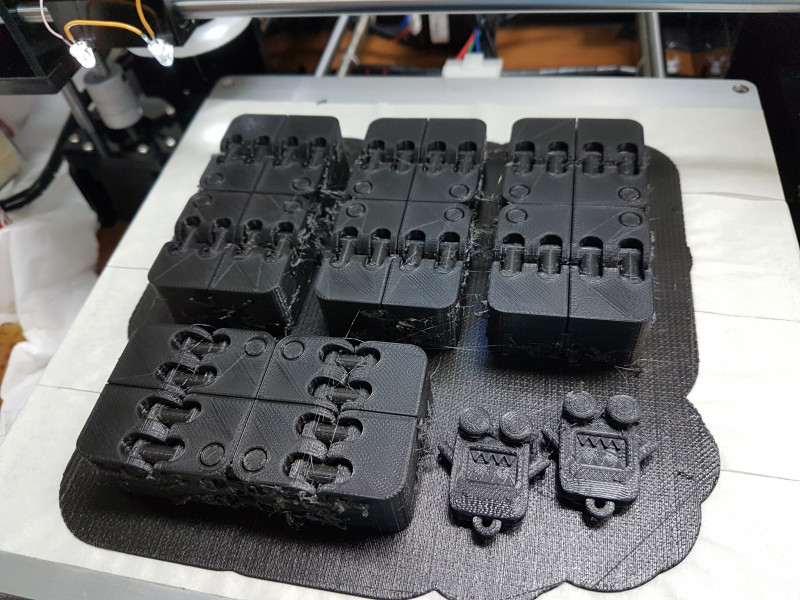

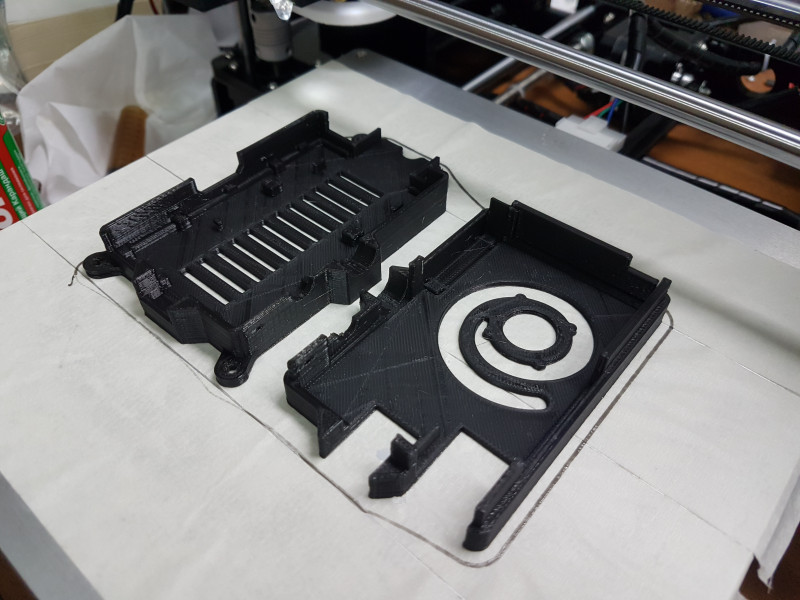

Лазерные станки комплектуются различными элементами, один из которых- рабочий объектив. Штука дорогая, и достаточно хрупкая, поэтому для неё нужен индивидуальный транспортировочный корпус. Точить не интересно, изготавливать литьём безумно дорого- их нужно около 3-4 десятков в год. Поэтому открываем инвентор, рисуем модельку, и печатаем.

После проверки работы резьбы вношу корректировку и тиражирую.

Необходимо проверить идею нового узла фокусировки, а механический участок загружен на 2 недели вперёд? Нет проблем, печатаем за полчаса детали.

После корректировки узел уже запущен в металле. Как и множество подобных узлов и деталей.

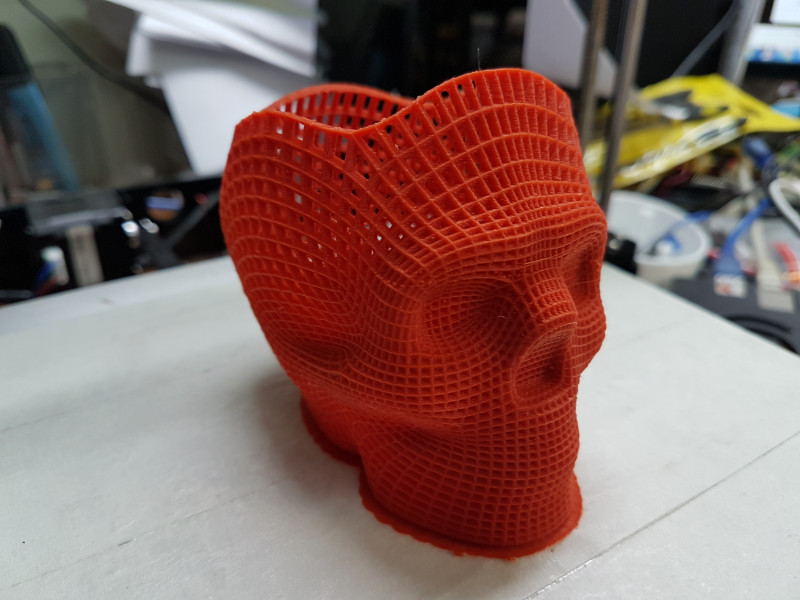

И различные вещи для себя и для друзей, когда принтер не нагружен по основному профилю

Kobayashi Fidget Cube — Fat Hinge — Flat

Эта вещь особенно показательна для аддитивных технологий, её невозможно изготовить в таком виде классическими методами. Она же была выращена в первых фотографиях на SLM машине. Забавная штучка для разминания пальцев.

Корпус для Raspberry

А от этой штуки моя трёхлетняя дочка просто в восторге, и обедает, и спать ложиться с ней.

И для дома, проект будущей метеостанции. Обзор и процесс изготовления будет позже.

Инструментарий

Основные мои инструменты для работы с моделями

Печать веду на обычном бумажном скотче. Детали я выращиваю исключительно из PLA, этот материал полностью подходит под мои требования.Пинцет для очистки внешней части сопла и удаления разных горячих сопелек, возникающих при постановке печати на паузу. Ножи, малый для тонкой доработки изделий, вроде снятия юбки, большой для отделения детали от скотча. Кусачки и плоскогубцы для удаления поддержек.

В качестве источников моделей Autodesk Inventor / Fusion и Thingiverse.

Для подготовки файлов Cura 2.6.2 и Simplify3D. Профиль для Simplify3D.

Печать я веду через флешку, с OctoPrint пока не разобрался, интерфейс работает очень медленно на моей Raspberry B.

Содержимое комплектной флешки. Содержит документации, инструкции по сборке, и устаревший софт.

Выводы.

Принтером я доволен на все 100%. Он уже раза 3 отбил свою стоимость, на изготовлении тубусов для объективов и прочих деталей для наших станков.

Если вы любите работать руками, головой, проектировать разные узлы и изделия- 3D печать великолепнейший инструмент. При условии его низкой цены и достаточной простоты использования, изготавливать многие самоделки по-другому просто не возникнет желания.

Из будущих модернизаций- выполню для него алюминиевую раму. На больших скоростях чувствуется хлипкость конструкции, движение направляющих валов на зазорах. Но это уже тема для следующего обзора.

После этого апдейта приступлю уже к ленивой сборке принтера на линейных направляющих.

Читайте также: