Abs прилипание к столу

Обновлено: 06.05.2024

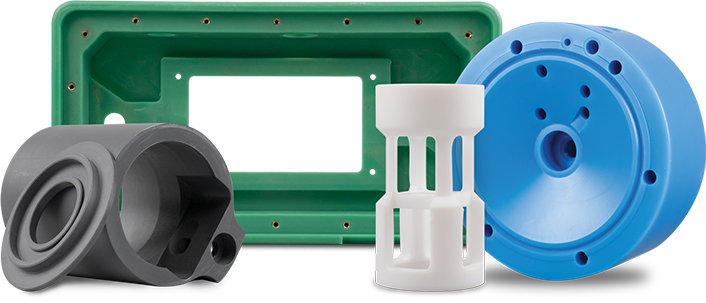

Информация о наличии у меня 3D принтера потихоньку распространяется среди моих друзей и знакомых… Всякий зашедший в гости требует доступ к девайсу и демонстрацию печати, надолго зависая над завораживающим процессом. Но вот один из зашедших поставил реальную задачу: напечатать некое удерживающее устройство, размещаемое в химическом растворе. Раствор не должен растворять пластик, но при проверке выяснилось, что не растворяется только ABS, а PLA не то, чтобы растворяется, но «плывет», теряя геометрию.

Как известно, пластик типа ABS имеет свойство существенно больше, чем PLA, расширяться при нагревании, и сужаться при охлаждении. Основным следствием этого является практически неизбежный отрыв детали или ее частей от стола в процессе печати и связанное с этим непоправимое искажение размеров. Подогреваемого стола у меня нет, а устройство необходимо срочно, поэтому я себе, соответственно, поставил задачу научиться печатать ABS-ом на холодном столе. Поэкспериментировав с синим скотчем, канцелярским клеем, лаком для волос (темное пиво не пробовал, но в сети есть прецеденты) и другими материалами, я нашел приемлемый для моих задач и принтера способ.

Стекло стола покрывается слоем клея ПВА, который растирается до получения равномерного тонкого слоя. Не застывший клей ПВА, как известно, белый и непрозрачный, а застывший – прозрачный. По наступлению прозрачности клея и определяется готовность поверхности к печати. Но долго ждать тоже не стоит, при начале печати клей должен быть свежезастывшим. Очень важным моментом при начале печати является правильность калибровки стола (автолевелинг). Я применяю калибровку по 9 точкам, это занимает чуть больше пары минут, но вполне оправдывается хорошим результатом калибровки. Первый слой должен быть максимально возможно тонким, экструдер должен буквально «вмазывать» пластик в пленку клея. Только в этом случае обеспечивается хорошая адгезия ABS к столу. При этом я использую в настройках слайсера Cura адгезию типа «край» не менее 5 мм (лучше больше, если есть возможность по габаритам детали). Первый слой можно печатать на пониженной скорости с повышенной подачей пластика. Я включаю в Repetier Host 80% скорости печати и 120-130% подачи. Обдув при этом выключен. После печати первого слоя я включаю небольшой обдув (30%), и ставлю скорость и подачу на 100%.

После завершения печати надо дождаться, когда деталь полностью остынет, и очень аккуратно отделить ее (вместе с «юбкой») от стола тонким шпателем, поскольку деталь прилипает к столу весьма прочно, и есть опасность оторвать один или несколько нижних слоев.

Очень помогает в принтере MC2 возможность легко снимать стол и ставить его обратно. Если наносить клей можно и на установленный стол (хотя удобнее снять), то отмывать его от ПВА лучше под струей горячей воды. Те места, которые не контактировали с печатаемой деталью, отмываются просто пальцем, а те, где деталь прилипала, только шпателем. Это говорит о том, что клей в этих местах фактически присыхает к стеклу под воздействием температуры.

Врать не буду, у меня не всегда получается напечатать любую деталь из ABS с первого раза, но приобретя некоторый опыт, можно добиться хороших результатов. Например, я так и не смог напечатать диск диаметром около 100 мм и толщиной 10 мм со 100%-ым заполнением – он всегда отрывался. При 30%-ом заполнении такой диск был напечатан.

Похоже, что надо разрабатывать модели с разрезами и вырезами, если это возможно, чтобы максимально уменьшать напряжения, вызываемые усадкой пластика при охлаждении.

Следующие фотографии иллюстрируют этапы нанесения клея на стол, процесс печати и ее результаты:

Свеженанесенный клей ПВА:

Клей почти высох, можно печатать:

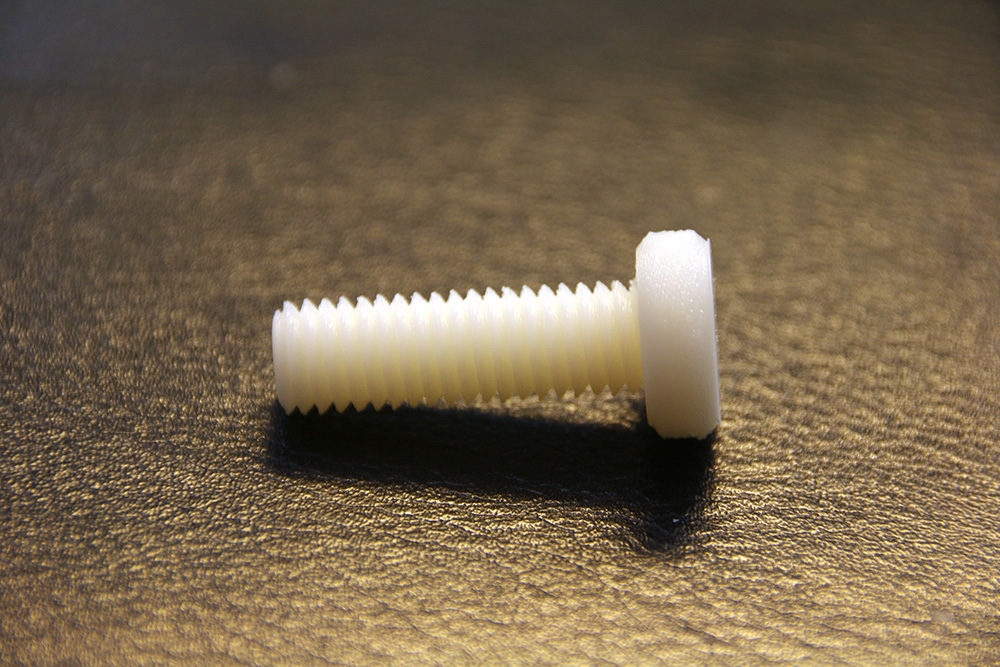

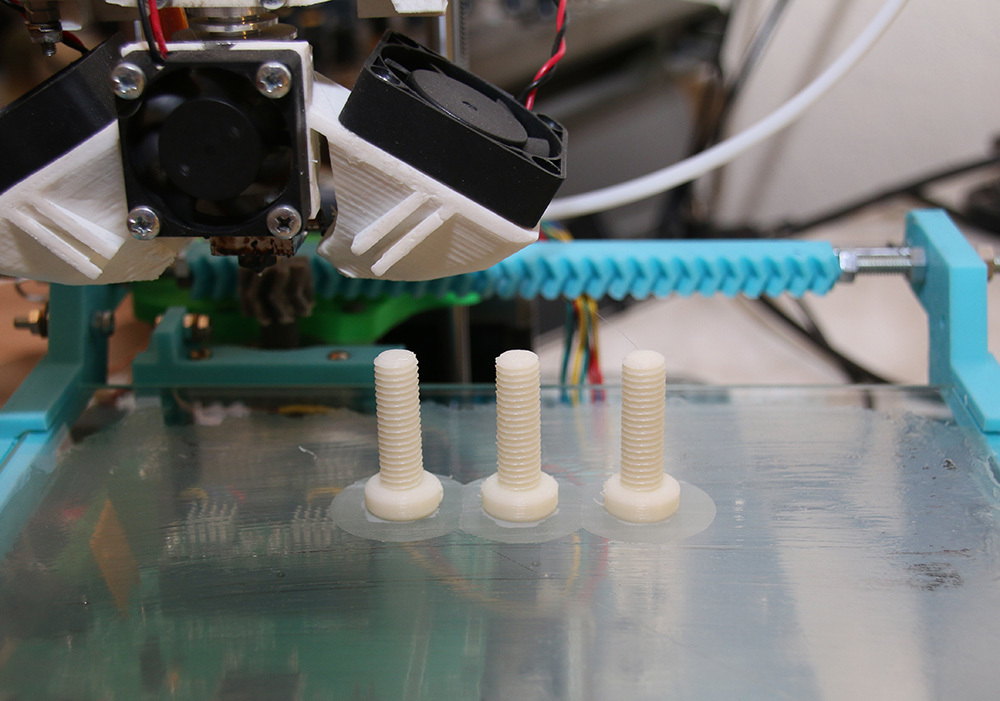

Печатаем болты M8:

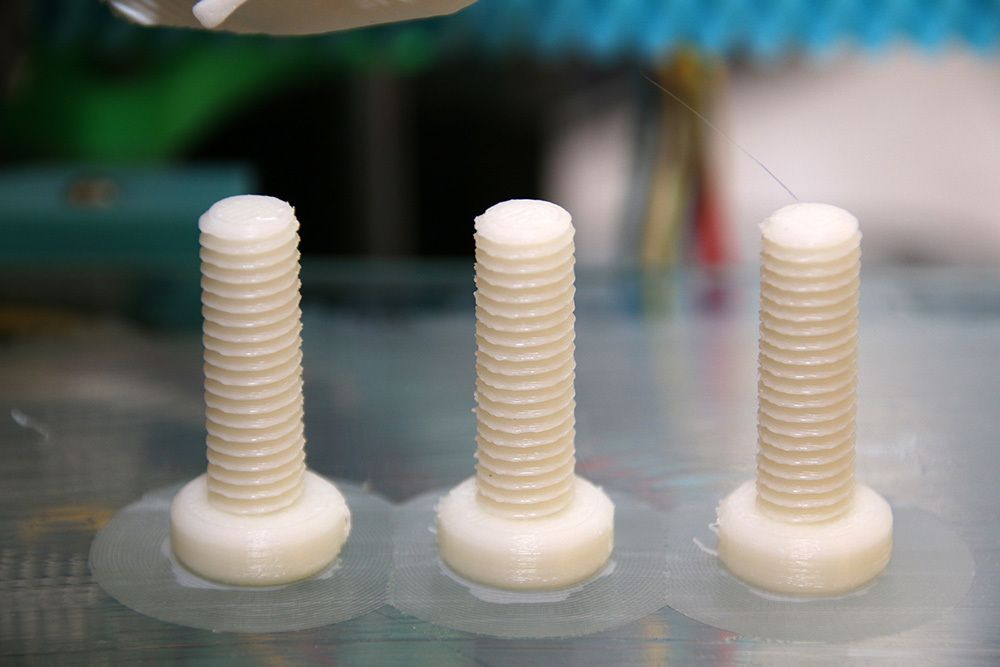

Только что закончилась печать:

Видно, как немного отходит «юбка» края возле головок болтов, но держится:

Резьба и без всякой постобработки получились достаточно хорошей, а после обработки резьбы одним проходом плашки M8 просто руками – резьба очень хорошая:

Уже напечатанные части устройства (тоже из ABS пластика), для которого допечатывались болтики:

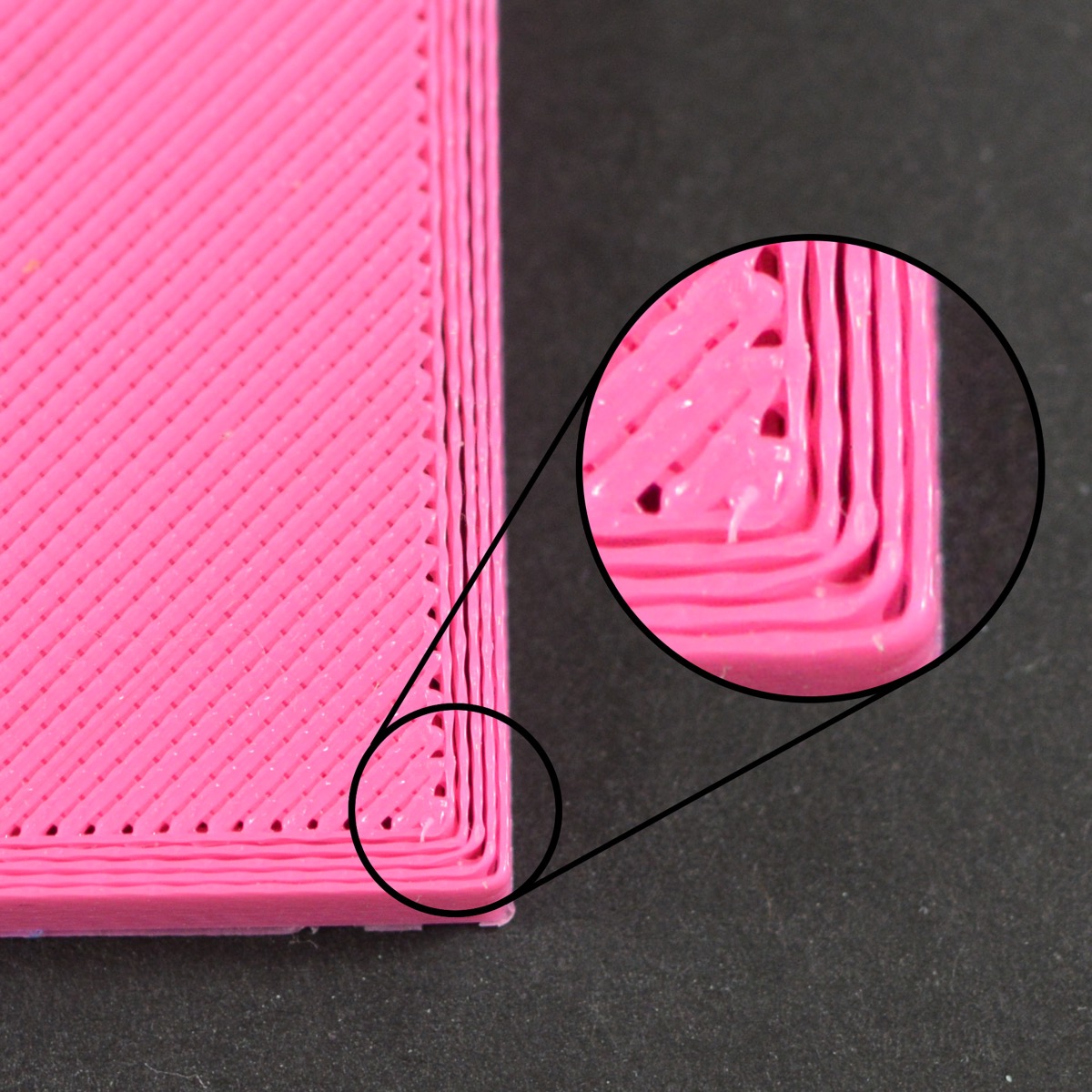

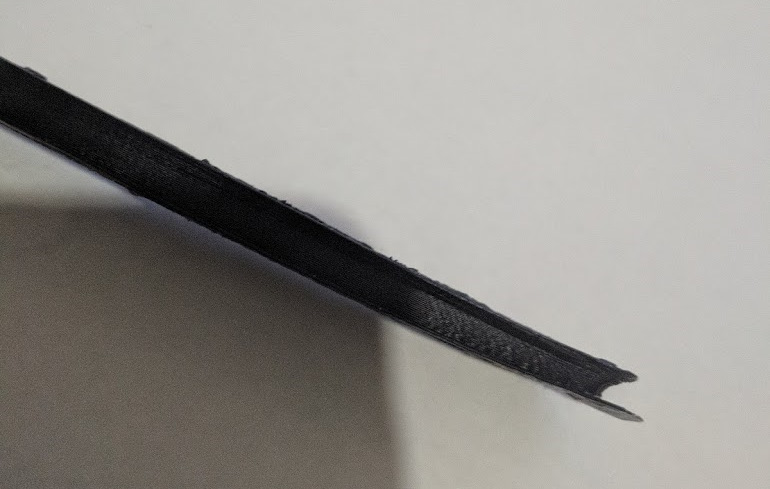

Поверхности деталей из ABS, которые прилегали к холодному столу при печати. В качестве бонуса, раз уж пластик ABS заправлен в принтер, напечатал несколько крючков на раму рабочего стенда для подвески всяких проводов и инструментов:

Крючки в работе:

Мораль: не бойтесь экспериментировать с печатью пластиком ABS на холодном столе, при некотором упорстве и навыке у вас это получиться.

А домашний 3D-принтер – устройство полезное, что бы не говорили злопыхатели!

способ №Х: Повышаем адгезию прилипания ABS пластика к нагревательному столу

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

С печатью ABS пластиком я знаком уже 3 год, но печатать большие детали из ABS пластика никак не удавалось, не было надобности, да и клиенты как-то не просили.

Совсем недавно вернулся к данной проблеме, и понял, что нужно заново учиться печатать ABS.

Полазил по форумам, понял что данная проблематика стоит у каждого второго, начал выписывать в блокнотик разные способы печати, кои и привожу ниже, Как говориться - Век живи, Век учись!

Способ №1: 'Тафт с Мега Фиксацией 5 звёзд'

По словам автора: '. Когда печатаем со столом 110 градусов, ты деталь никогда не сможешь отцепить от стола'

Пробовать не стал, было лень бегать искать тафт по магазинам, да и думаю ценник на него не менее 300 рублей.

Способ №2: 'Смесь АБС с ацетоном'

Мелко ножницами нарезают проволоку ABS и кидают в ацетон. Через пару часов получают густой раствор. Так же по рекомендации авторов данного метода рекомендуется использовать матовое стекло для повышения адгезии и вроде всё хорошо, кроме одного НО, данный метод 'вонюч', т.к. при прогревании стола ацетон выпаривается.

Данный метод я откинул в запас, если буду постоянно мазать таким образом платформу - меня просто выгонят с принтерами из дома :).

Способ №3: 'Ушки Микки Мауса'

Суть метода заключается в том, что в тех местах, где возможно отслаивание модели от стола дорисовывают геометрические модели в виде сплюснутых цилиндриков. Для тех кто использует Simplify - еще проще, можете добавить в модель цилиндрик и на ходу менять его размеры:

В целом способ вполне удачный, его можно применять в сочетании с другими способами.

Способ №4: 'Сухой канцелярский клей'

По результатам тестов автор предложил использовать сухой клей фирмы UHU stick. выглядит он вот так:

Насколько я понял данный продукт является наследником старого доброго клея ПВА.

В детстве много клеил ПВА и никогда он мне не нравился, сохнет долго, отваливается. Позже я узнал, что все кто работает с деревом на производстве используют данный клей, по словам мастеров: '. две деревяхи клеет так, что хрен сломаешь'.

Привожу фразу автора: '. Минусом является дороговизна UHU stick карандаша для склеивания бумаг, да и не во всех канц. товарах он продается.'

Способ №5: 'Клей ПВА'

Автор пишет: '. Стекло стола покрывается слоем клея ПВА, который растирается до получения равномерного тонкого слоя. Не застывший клей ПВА, как известно, белый и непрозрачный, а застывший – прозрачный. По наступлению прозрачности клея и определяется готовность поверхности к печати.

Но долго ждать тоже не стоит, при начале печати клей должен быть свежезастывшим

Первый слой должен быть максимально возможно тонким, экструдер должен буквально «вмазывать» пластик в пленку клея. Первый слой можно печатать на пониженной скорости с повышенной подачей пластика, о бдув при этом выключен'

Способ не плох, но опять это дополнительные расходы. Уверен, тем кто печатает в глубинке России нужен более простой способ, вообщем идём дальше.

Способ №5: 'Клей БФ-2 + спирт

Смешиваем в отношении 1:1.

Со слов автора: 'ABS не отлипает от стола, а после охлаждения отпрыгивает'.

Данный способ я не стал применять по тем же причинам, что и предыдущем способе.

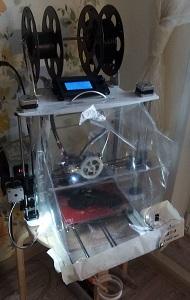

Способ №5: 'Закрытая камера'

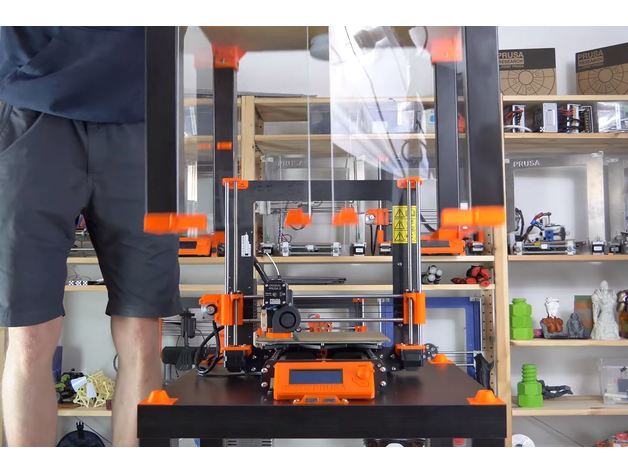

Если вы обратили внимание на тенденцию развития современных 3Д принтеров, всё идет к созданию закрытой камере шкафа рабочего пространства принтера:

Нужно это для того, чтобы исключить влияние перепадов температур. Поскольку принтер у меня открытый, типа Prisa I3, я как времянку изготовил такую конструкцию:

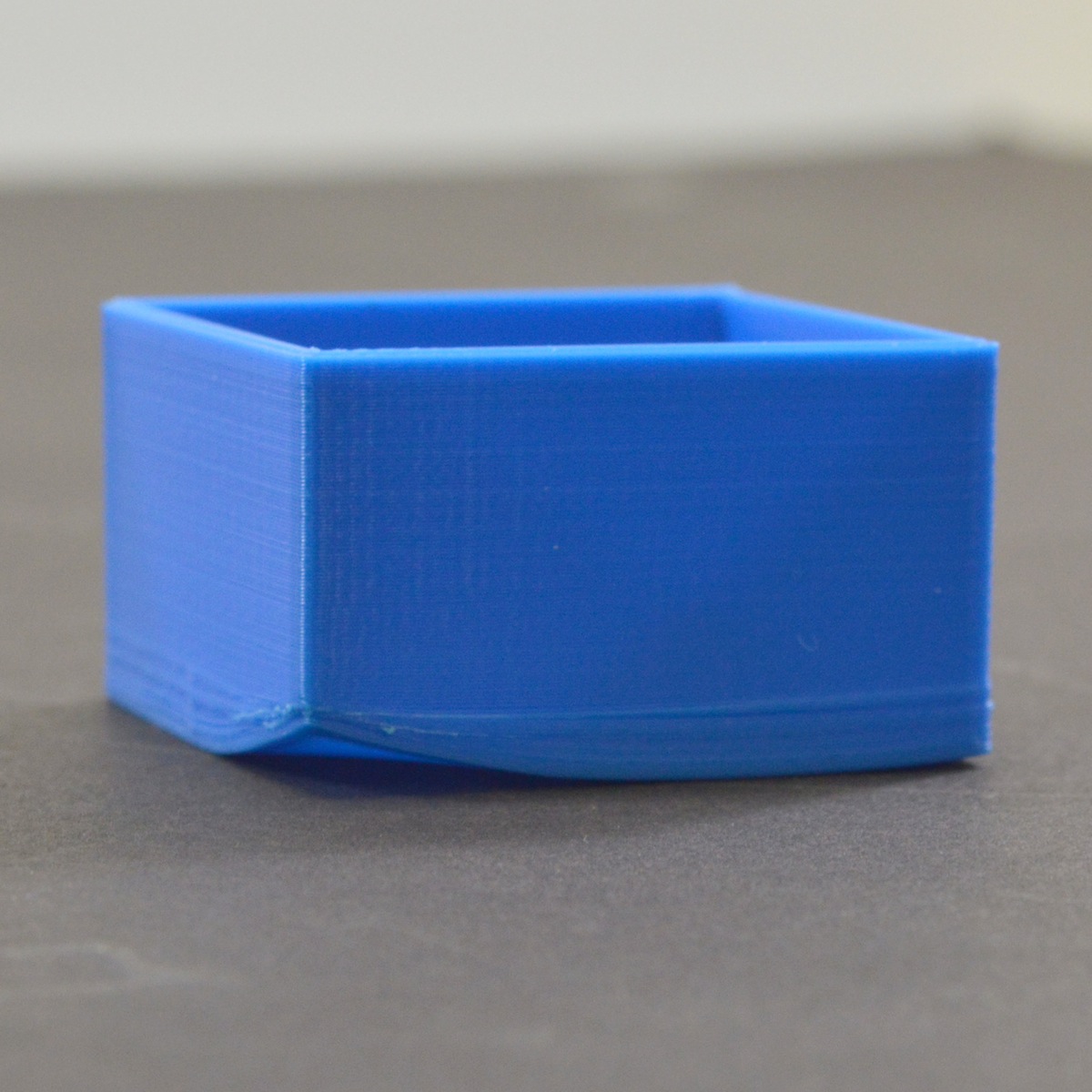

В совокупности с настройками слайсера это позволило убрать такие косяки при печати:

Как известно, пластик типа ABS имеет свойство существенно больше, чем PLA, расширяться при нагревании, и сужаться при охлаждении и разность в температурах окружающей среды, сквозняки - всё негативно влияет на качество.

К примеру увеличение числа слоёв по периметру так же благотворно сказывается на печати.

Способ №5: 'Акриловый пластик'

Суть способа использование пластика в качестве подложки. Пробовать я его не стал, думаю из описания и так всё понятно.

Данный метод позволит печатать на принтерах с 'холодным столом'.

Способ №6: 'Печать на пиве'

Довелось летом попечатать данным способом. Презентовали мне 2 литра просроченного пива. К слову сказать адгезия мне не очень понравилась, мы добавляли немного сахара. Адгезия повысилась на 30%.

Из минусов метода: Запах просроченного пива не всем может понравиться.

Способ №7: 'Сахарный сироп'

По разным причинам (и экономическим в т.ч.) этот способ у меня прижился. Использую каждый день.

Из плюсов - нет ни запаха, сахара уходит не очень много в сироп.

Восстановить покрытие стола очень просто, нужно на заранее прогретом столе промазать кисточкой или ватным тампоном сам стол.

Пропорция вышла следующая: На пол стакана воды - 2 чайных ложки сахара.

При более лучшей адгезии можно сделать 3 ложки сахара.

Из нюансов, при нанесении на прогретый стол - сироп нужно сгладить канцелярским ножом и убрать излишки сиропа, для более равномерного распределения.

По поводу данного способа что можно сказать, один раз я отдорал деталь от стола вместе с тонким слоем стекла.

Уверен, что Вы подскажете еще больше способов, я же здесь привел основные, что можно найти на просторах сети. Лично мне понравился способ №7 в сочетании ушек Микки. Просто и дешево.

Спасибо за просмотр!

Подпишитесь на автора

Печать ABS пластиком: температура, параметры, настройки

Физические свойства ABS пластика делают его отличным вариантом для функциональных и декоративных моделей. Основные проблемы, с которыми вы можете столкнуться при печати ABS — это отсутствие прилипания к столу 3d принтера, коробление детали с боков и выделяемые токсичные пары. В этой статье рассмотрим какие же оптимальные настройки 3d принтера для печати этим прекрасным материалом.

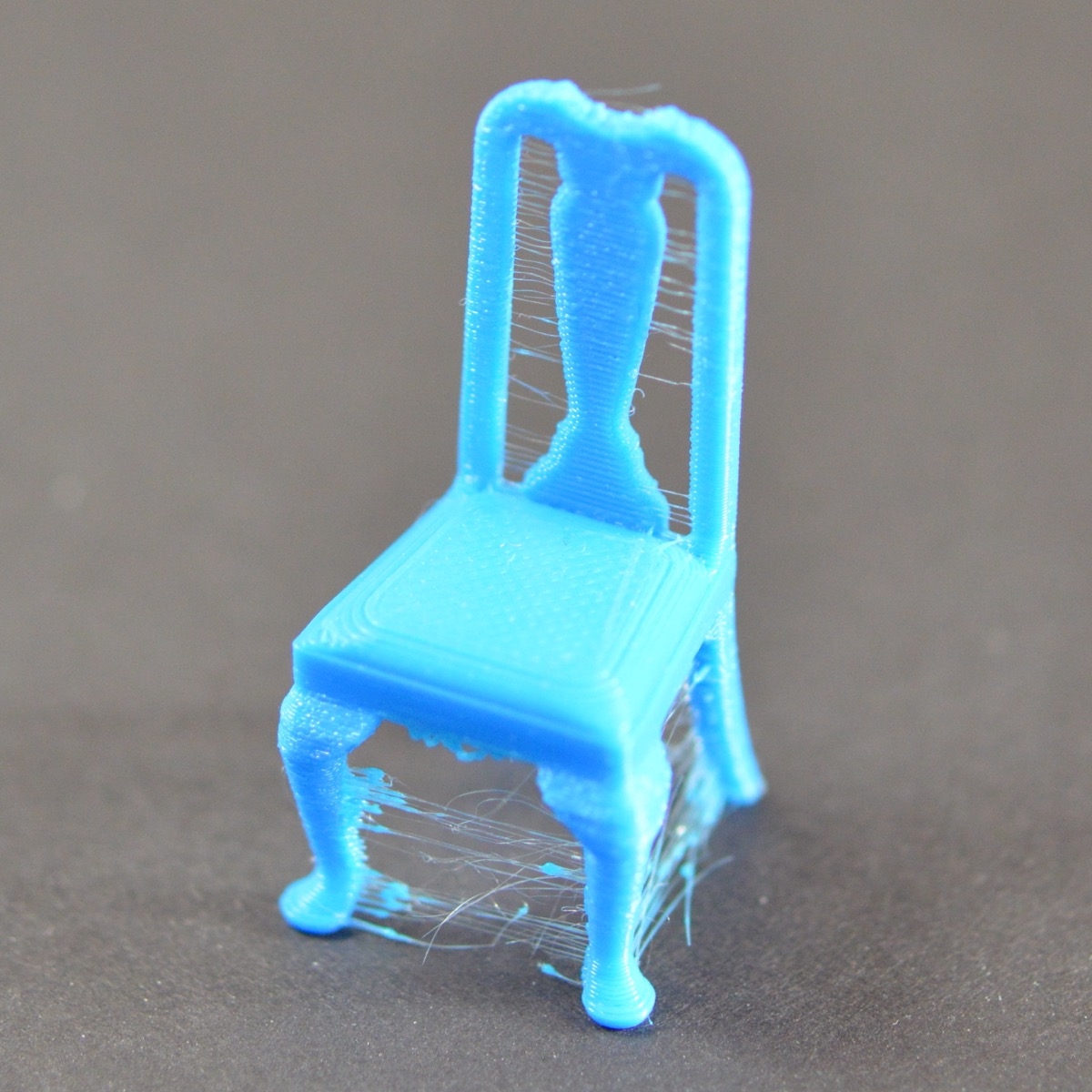

Температурное расширение пластика во время 3D печати

Как известно при нагревании пластика в экструдере, она имеет тенденцию к расширению. Нужно отметить, что разные пластики имеют свои коэффициенты расширения, ABS и нейлон имеют достаточно большие значения и после остывания, пластик начинает сжиматься, что приводит к его отслаиванию от стола 3d принтера и искривлению модели. Регулирование настроек 3d принтера помогут минимизировать данные дефекты.

Настройки 3D принтера

Печать ABS пластиком может показаться немного сложнее чем PLA пластиком, но правильные настройки решат все сложности.

Экструдер

ABS плавится в диапазоне от 210 до 250 ° C. Значение в 235 ° C наиболее оптимально, но всегда учитывайте температуру окружающего воздух.

Если вы запустите экструдер слишком горячим, вы заметите множество нитей, образовавшихся между стенками вашей детали.

Если прогрев будет недостаточен, нить будет недостаточно выдавливается, что приведет к пропускам при нанесении слоев модели.

Стол 3d принтера

Функция стола с подогревом — устранить отслаивание первого слоя модели, поэтому установка правильной температуры имеет решающее значение. Температура, при которой пластик меняет фазу из твердого состояния в эластичное (но не жидкое), известна как температура стеклования (Tg ).

Для ABS температура стеклования составляет 105 ° C, следовательно, температура стола в 110 ° C будет достаточной.

Оптимальные настройки слайсера для печати ABS пластиком

У слайсера есть несколько важных настроек:

- Бримы и плоты: Бримы и плоты опции в настройках слайсера дают дополнительную площадь контакта между моделью и столом 3d принтера.

- Высота первого слоя: наличие более толстого первого слоя может быть полезным, так как улучшает контакт с поверхностью стола, что в свою очередь, надежно удерживает отпечаток на месте. Из практики, — оптимально установить первый слой на 150% от обычной высоты слоя.

- Скорость первого слоя: скорость печати первого слоя следует снизить примерно до 70% от фактической скорости печати. Это особенно полезно, когда ваша деталь имеет острые углы, которые имеют тенденцию отслаиваться, когда сопло движется на более высоких скоростях.

- Ветрозащитный экран: Ветрозащитный экран — отличная функция в Cura, которая скрыта в экспериментальных настройках. Это однослойная стенка, построенная вокруг модели, которая предотвращает попадание «сквозняков ».

- Охлаждающие вентиляторы : охлаждающие вентиляторы — отличное дополнение к 3D-принтерам, поскольку они создают хороший воздушный поток вокруг сопла и быстро охлаждают пластик. Однако это может иметь и негативный эффект при печати первых нескольких слоев. Перед началом печати не забудьте выключить вентиляторы для первых 5-10 слоев.

Оптимальная скорость печати ABS пластиком?

Хорошая скорость печати для ABS обычно находится в диапазоне 40-60 мм / с, как и для PLA. Скорость можно увеличить еще больше, если у вас есть термокорпус у вашего 3D-принтера, а другие факторы, такие как температура и стабильность, будут тщательно контролироваться т.к. ABS пластик дает усдаку. Е сли вы печатаете ABS со скоростью 60 мм / с, сделайте скорость первого слоя на уровне 70%. В некоторых случаях это может значительно улучшить адгезию.

Еще лайфхаки

Корпуса для 3d принтера

Кожух для вашей машины гарантирует, что температура окружающего воздуха будет стабильной и предохранит модель от деформации.

Клеи для стола 3d принтера

Другой вариант, который кажется эффективным в борьбе с отслаиванием — это использование клея. Клей можно наносить прямо на стол 3d принтера, что будет способствовать лучшему прилипанию отпечатка к платформе.

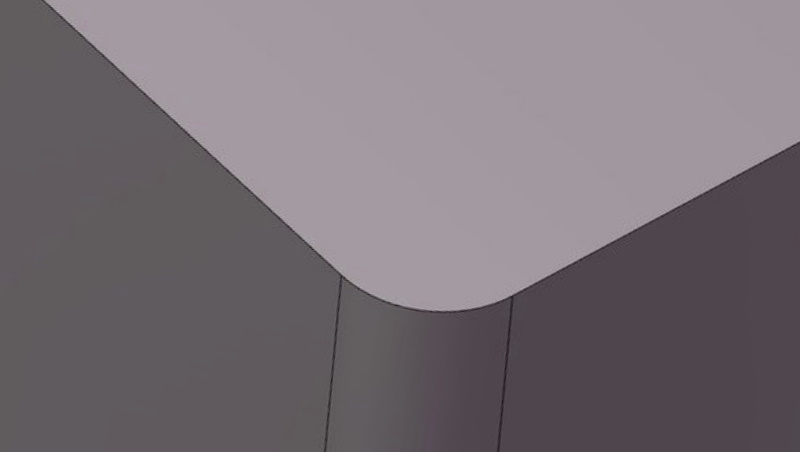

Продуманный дизайн

Острые углы в конструкции могут привести к дефектами, поскольку напряжение от деформации концентрируется в одной точке. Закругленные углы помогают распределить напряжение по изогнутой траектории и следовательно, снизить её концентрацию в любой отдельной точке.

Немного попрактиковавшись и выбрав правильные настройки, вы быстро овладеете искусством 3d печати из ABS пластика.

Обязательно почитайте про постобработку 3d моделей после печати, это существенное улучшить качество поверхности ваших отпечатков.

3D принтер, нет адгезии со столом

Добрый день!Стал обладателем Ender 5 (пока не могу сказать что счастливым), купил ABS пластик, зарядил, включил печать, но увы, пластик закручивается вокруг сопла, и ни как не хочет ложиться на стол. Уровень стола выставлял по бумажке А4.С PLA прокатывало, правда после пару дней стояния приходилось заново настраивать. Температуру стола выкрутил на максимум (110), температура сопла - 255, пробывал и с вентилятором и без. Стол шёл в комплекте, магнитная подставка. Посоветуйте, что сделать со столом или настройками.

1.3K пост 8.6K подписчиков

Правила сообщества

Запрещено хамство и оскорбления, уважайте чужой опыт и труд

Зайди к любым стекольщикам, попроси вырезать квадратное стеколко по размеру стола. Затем в канцелярский, за прищепками. Потом в хозмаг за ацетоном и в аптеку за чем-нибудь самым дешёвым в стеклянном бутыльке. Дома выливаешь содержимое бутылька в канализацию, моешь, заполняешь бутылёк ацетоном и крошишь туда АБС-пруток. Закрываешь, и, пока пруток растворяется, идёшь к принтеру, снимаешь и выкидываешь ендеровский коврик, кладёшь на стол стекло и крепишь прищепками. Возвращаешься к бутыльку, взбалтываешь, наливаешь на стеколко и размазываешь. Как высохнет - можно повторить, если слой не особо заметен. А, и ещё в слайсере тощину первого слоя уменьшь. И с вентилятором АБС не печатай)

И как писали выше, замените коврик на стекло. Если нужны советы по печати, или будут вопросы, пишите в ВК/dedline

К сожалению основной аккаунт забанен, а на этом акке появляюсь редко.

Протереть стол изопропанолом пробовали? Если не поможет, попробуйте адгезив. Мне обычный клей-карандаш помог восстановить адгезию. Хватает на 5-10 печатей, потом протираю и мажу снова. Принтер - пятый медведь.

Abs чей? Попробуй лак для волос в спрее и стол не нужно на 110, 86 макс, скорость экструдера снизь, посмотри скорость

Я бы посоветовал выкинуть подставку и установить на стол стекло. АБС довольно капризный пластик, к тому же не терпящий сквозняка и обдува, т.к. очень активно усаживается, так же не забываем про то, что он выделяет при печати токсичные пары. По адгезии к стеклу точно подсказать не смогу, но на просторах интернета есть огромное количество вариантов - от кустарных клеев, до уже готовых составов, которые нужно наносить на поверхность. Просто я не уверен, что магнитная подложка подходит под АБС.

Как много "экспертов" и никто не обратил внимание на температуру сопла в 255 градусов.

1. 255 для АБС чуть больше чем дохрена. Почитайте, что про температуру написано на вашей катушке. На личном опыте, если не требуется прям офигенное качество поверхности и лень делать температурные башни, то 225 универсальная температура для этого пластика. Снижайте температуру, не жгите пластик.

2. Одна из лучших и самых универсальных поверхностей для печати, это стекло или зеркало. Наклейки хороши, но если перестараться с толщиной первого слоя, то можно повредить наклейку снимая деталь. А если пролететь с калибровкой и упереть сопло в стол, то наклейке тоже хана. Магнит неплох, изгибаем верхний лист и деталь отскакивает. Но тоже не все и не всегда прилипает. Стекло, это дешево, его хрен повредишь. Было дело отстегнулся концевик Zmin и сопло давило на стол пока не сработала аварийная остановка оси. Стекло едва поцарапалось.

3. В качестве адгезионного вещества рекомендую энтеродез (в аптеках копейки стоит) растворенный в водке или спирте. Сам использую раствор половины пакетика энтеродеза в 100 мл изопропилового спирта. Залил в какую-то прыскалку, отжатую у жены, и на него отлично липнет любой пластик.

4. Попробуйте еще немного уменьшить расстояние сопла до стола

Можно намазать стол обычным клеем карандашом, мне помогает.

Я бы посоветовал бы боросиликатное стекло, и клей каляка-маляка. А по поводу закручивания , лично я б сделал поменьше.

Я год назад перешёл на стальной лист с PEI-плёнкой. И забыл все пляски со скотчем, клеем и прочими бубнами как страшный сон.

недавно точно такая же проблема на anycubic chiron. Купил клей для 3д печати picaso и проблема решилась. Присмотрелся - основная составляющая изопропил. Теперь делаю так: изопропилом протираю на полугорячую, затем брызгаю пикасой - без жалости. Ну и надо сказать что мелкие совсем детали все равно могут отлипать, тут решается юбкой

Сварганил самодельный принтер, стал пробовать. PETG, Стол без подогрева.

Вроде пишут, что липнет ко всему. Перепробовал пленки, скотчи - никак.

Просто наклеил лист офисной бумаги на карандаш к столу и все. Отрывается вместе со слоем бумаги, который потом легко отскоблить ножом. Результат стабильный.

Лак для волос зло, брызгал как только принтер купил, даже полностью остывшую деталь не оторвать. Использую энтеродез + водка, дешево и сердито. Клей карандаш тоже не особо понравился.

У меня на столе (стеклянный) 60 градусов и то думаю слишком много.

Стекло желательно должно быть чистое.

В крайнем случае когда не прилипает большая деталь тогда мажу стол клеем-карандашом.

Но тогда другая проблема - потом оторвать трудно.

Не совсем понял задачу. У меня раньше покупали скотч для 3Д принтеров, чтобы к столу не приклеивался материал. Если для этого, то рекомендую скотч 3М 2090, но он быстро изнашивается. Либо есть вариант использовать тефлоновый скотч. Как в видео:

Проклей стекло двусторонним скотчем и будет тебе счастье. Сам так сделал после игрищ с клеящим карандашом. А вообще-то есть профильные форумы. а не развлекательный сайт.

Для начала попробуй просто обезжирить стол.

И слишком высокая температура стола не повышает адгезию.

Там большинство этих вопросов раскрыты.

Зеркало+энтеродез+водка. На 80С АБС не оторвать !

Я пользуюсь БФ-2 и спиритом, 1/1, кисточкой промазать стекло и норм, на недельку активной печати хватает

Будет липнуть любой пластик

Мне помогает стекло на стол + перед каждой печатью помазать стекло жидко разведенным в этилацетате АБС. Адгезия - огонь, если пытаться отодрать на горячую - отрывается с кусками стекла, а после остывания - само отпадает

А так да, стол горячий, возможно и экструдер тоже. АВС очень чувствителен к перепадам температуры, поэтому надо исключить сквозняки, вообще сделать закрытым стол. Я весь принтер полностью закрывал картонной коробкой

Так, про стекло не слушай. Проходили это и прочие извращения.

1. Магниты греть больше 80 нельзя. 110 тебе ни при каких условиях не нужно. Мы работаем при 90, иногда 80.

2. Тем более магниты размагничиваются при температуре. Таким образом ему еще проще загнуться вверх по краям.

3. Ищи вот такой ковер под свой размер на Алике по запросу print bed sticker. Именно наклейка, не магнит. Хватает может года на 2, потом появляются прорывы, но можно вокруг них печатать. У таких ковров лучшая адгезия, при некоторых условиях (сопло) можно печатать хоть 1 мм над столом. Из ухода за ним - раз в пару месяцев протереть салфеткой со спиртом и капелькой ацетона (не чистым ацетоном!)

4. Еще твои проблемы могут быть из-за сопла. Многие из них всратые уже с завода или бытро расходуются. Поразительно, сколько проблем при печати решает нормальное сопло. По соплам бери у Треугольников (Trianglelab) на том же алике, разорись уж.

Вообще не стоит печатать абс-ом дома. Тем более на открытом принтере. Токсичен-с.

Хороший адгезив для 3D принтера

Доброго времени суток!

Так как я увлекаюсь 3D печатью, то рано или поздно должен был столкнуться с проблемой прилипания деталей к столу. И вот собственно столкнулся. Принтер у меня самосбор, ни о каких ультрабазах и адгезивных наклейках я даже не задумывался. Печатаю на зеркальной плитке. По совету знакомого использовал клей карандаш эрих, фиолетовый. Клеит на ура! Что иногда плохо. Большую модель хрен оторвешь, да и поверхность оставляет желать лучшего.

В поисках другого адгезива уже думал купить 3д клей (спрей который). Но тут моя жаба меня задушила. 500р за 200мл в моем городе это перебор! Да и брать кота в мешке как-то неохота! Путем долгого гугления наткнулся на статью на 3д тудей, про то, что наши умельцы нашли мол из чего сделан этот клей. Собственно состав его прилагать не буду, но основное клеящее вещество в нем это Повидон. Продолжаю гуглить и нахожу чудное лекарство энтеродез, которое собственно из повидона и сделано.

Сбегал в аптеку, купил пакетик (107р.), Дома размещал в 100мл изопропилового спирта (хз точный ценник, брал давно и много) и в дальнейшем раздавил до 0.5л чистой водой.

Почистил стол от старого клея, пара пшиков, печать идёт, но клеит как-то вяло. Пошел опять гуглить, оказывается его нужно салфеткой в горячий стол вытирать до высыхания. Ну, сказано - сделано! Пошла печать, все липнет просто супер! Поверхность как зеркало. Никаких разводов, слой минимальный! При небольшом остывании деталь сама со щелчком отстаёт от стола! Решено! Теперь только им и буду пользоваться!

Для тех, кому влом искать изопропанол, можно разбавить сразу в 0.5 водки =)

ПыСы. Извините за сумбур. Пишу на эмоциях!

Нужна помощь по печати ABS

Приветствую.

Есть такая беда, при печати длинных деталей, начинает отрывать края от стола.

Принтер Anet A8, экструдер E3D v6, пластик ABS украинского производства.

Раньше баловался со скотчами, отлетало, перешел на матовое стекло с нанесением клей-карандаша PVP, стало на много лучше.

Но вчера понадобилось распечатать деталь 150х22мм с 100% заполнением, края оторвало, деталь в утиль(

Подскажите, как можно еще бороться с отрывом таких деталей?

Метки: печать abs, отрыв детали

Комментарии 60

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

лучше просто клей пва для дерева. на мокрый стол и нагреть

БФ-2 со спиртом хорошо себя зарекомендовал.

Хватает достаточно на долго.

Единственное что, когда допечатал, нужно ждать пока стол остынет и деталь сама отвалится. С клей-карандашом можно было оторвать не дожидаясь остывания чтоб начать новую деталь печатать.

Клей-карандаш на чистое зеркало. Наносится на холодное в 2 слоя. Потом хватает на 4-5 печатей. Затем заново зеркало промываешь, на холодное наносишь и снова.

Раньше использовал erich crause, но они сменили формулу, теперь не клеит. Нашел новый, berlingo glue stick. Пока стол не остынет, хрен оторвешь!

И никаких сквозняков!

Температура воздуха выше 30 град. скорость попробовать убавить и дуть потихоньку 10-15%. И 100% заполнение редко нужно.

Помогает темное пиво козел, с моченой салфеткой протираю разогретое стекло на столе до 110, деталь не оторвать. Отскакивает ниже 70 градусов.

Ели деталь высокая без термобокса не обойтись, начнет слоится.

Камеру из доступных материалов чтобы скозняка не было.

1. сквозняки

2. зазор между соплом и столом

3. температура первого слоя.

4. температура стола

1. максимально постарался убрать без постройки термобокса

2. выставлен по бумажке

3. все слои печатаю на температуре 235 (рекомендация производителя филамента 230-240)

4. стол 95, при такой температуре клей лучше всего держит, думаю пробовать поднять температуру на втором слое, когда первый приклеится к клею.

Лучший вариант АБС-сок. Растворяешь отходы печати АБС в ацетоне и кисточкой на стекло наносишь. Густота и консистенция на личное усмотрение. У меня при нанесении на зеркало оно просто становится матовым и этого хватает, на второй раз просто прохожу по столу кистью в ацетоне, размазывая остатки. Деталь прилипает очень крепко, для снятия поддеваю края канцелярским ножом, но при остывании стола сама отходит. Сторона стола глянцевая получается. При этом, покупать надо только копеечный ацетон, а АБС-отходы печати всегда даже в излишке))

А правильно ли стол стоит, он не перевернут ли на 180 градусов? Нагревательные элементы с какой стороны?

Правильно. Стол родной алюминиевый, нагреватель снизу, сверху стекло.

Нагревательный элемент на столе должен быть сверху (потом стекло) поставь нагреватель наверх и удивись.

придется стекло резать, стекло по размерам стола

НЕ понял сделай фото стола?

Принтер ничем не закрывал?

Печать абской крупных объектов на открытом столе сомнительное удовольствие. Усадку и деламинацию при сквозняках никто не отменял, какие бы настройки не стояли.

Попробуй вокруг модели выстроить оболочку на небольшом расстоянии в одну-две стенки. А лучше кожух вокруг принтака замутить, чтобы не было сквозняков. И нормальный качественный лак для печати не помешал бы)

Лучший вариант клей БФ-2 в спирте, выключить обдув детали. скорость не более 60 мм/сек и желательно без сквозняков, все остальное херня.

стол точно не кривой? увеличить подачу на первом слое, увеличить юбку. возможно увеличить подогрев стола — если проблема из-за усадки.

Дельный товарищ из Владивостока.Много полезностей по 3-д у него в канале, я по нему солидворкс осваивал. В этом ролике, как раз про БФ и АБС. Он эту идею и разнес повсюду!)

Попробуйте клей Момент Кристалл, недавно печатал на нем, просто идеальное прилипание, думаю, можно на холодном столе печатать, модель никуда не денется.

Я и не пользуюсь клеем, но если, нет возможности апгрейдить, ставить стеклокерамику, а еще круче с впаянными нагревателями прям в массу стекла, а напечатать надо, то и халявный БФ пойдет.)

Клей канцелярский. Обдув детали выключить. Кайму 20 линий в куре. По краям добавьте 4 пятака. Это поможет снять нагрузку у каймы. Стол 110. Сопло 230. Скорость как можно ниже. 40-50мм/с.

Скорость можно и ниже, раньше на 30 печатал, сейчас выставил 50 после 4-х медленных слоев. Про кайму 20 тоже подумал, а пятаки можно в куре добавить, не попадался такой пункт на глаза, или это саму деталь корректировать нужно?

да просто простейшая модель кругляша делается/ добавляется и тиражируется в 4-х экземплярах

Ну ты горяч)))) Наличе термобокса — херня, нормальное стекло или покрытие — херня, общеизвестные способы улучшения адгезии ABS к стеклу — херня! Не херня только брендовый стол!))))

Сколько твой суперский термостол стоит и сколько стекло (мой вариант в зависимости т размера от 600 до 1000 русских рублей). А тут у мужика и спиногрызик, быстро подкрутит и дорогой термостол)

ну у меня например простая дельта, стол 60* + наклейка от аникубика прилипательная, все. отлично печатаю абс. вообще ничего не мажу на стол.

Я по переменке печатаю, то ABS, то PETG, то ТПУ типа BFLEX. Вот с флексами беда, намертво к наклейке прилипают, как хороший клей. Работе хана и наклейке. Т.е. нет универсальности.

VladimirTVV62

1250 стекло с таким напылением, без нагревателя. А и правда, зачем делиться информацией с теми кто не просит:) прошу извинить.

У меня такой стол, как товарищ писал, так вот он и есть херня полная, пришлось на него пленку клеить, чтоб хотя бы PLA прилипал.

Что за столы такие, можно название, ссылку где почитать о них?

Не понял чуток, а печать без термобокса?

Покрытие на стекло или лак ABS в Ацетоне, или БФ-2 разбавленный спиртом. Хотя у меня в термобоксе на 110-115градусах стола без всяких покрытий ABS мертво держится. Правда стекло поставил интересное, что идет на варочные панель модных электроплит. 4мм.

Корда заказывал это стекло взял вариант матовый и глянец. На матовом танцы с бубном, на глянце нет проблем! Попробуйте для начала глянцевое стекло.

Читал про такое стекло, но не могу найти его у нас. Оно идет как отдельное стекло или с электроплиты снятое?

На таком стекле, пишут что без всяких покрытий держит.

Ищешь контору, которая стекла для печей, плит и каминов режет. Я так нашел в своем городе kmn.su//glasses.php

ОГНЕУПОРНЫЕ СТЕКЛА ДЛЯ ПЕЧИ, КАМИНА, ТОПКИ, БАРБЕКЮ

Бф2, однозначно

По другому ни как

Крайний вариант лак для волос прелесть вашане 50 грн

1. После калибровки стола — это вторая печать, калибровать пришлось из за того что сыну понравилось крутить шпильки оси Z.

3. Нужно купить клей, попробовать.

4. Печатаю с каймой.

До этого на PVP срезал деталь со стекла, а тут видимо сильная усадка при 100% заполнении и долгой печати, оторвало.

Как вариант, еще думаю скорость печати поднять, чтоб быстрее прошла напечатало

1. Еще раз откалибровать стол. Кстати, стекло не кривое?

2. Обдув экструдера можно и не выключать.

3. Стекло смазать БФ-2, разбавленный спиртом. Как по мне — просто отлично выполняет свои функции.

4. Печатать с каймой вокруг детали. Если она не начала отлипать (заслуга БФ-2), то деталь будет печататься как надо. Я один раз запорол стекло даже. Печатал большую деталь, напечаталась просто отлично. Но снимал в спешке и выдрал деталь с куском стекла.

Печатаю на Prusa i3. Обдува вообще нет. Есть только охлаждение хотенда, от него чуть дует на печатаемую деталь. Печатаю на матовое стекло. Стекло мажу АБС пластиком, растворенным в ацетоне. Делаю брим 4-5 мм. Температура подогрева стекла 100 градусов.

Не хотелось бы с ацетоном, принтер в доме стоит. Попробую отключить обдув детали и поднять температуру стола после первого слоя. Брим тоже 5мм выставлен.

я так понимаю весь обдув и сквозняки убраны? принтер в коробе? можно попробовать высоту первого слоя чуть меньше сделать (стол приподнять на четверть оборотов)

Обдув экструдера 30мм остался, обдув детали в куре выставлен на 10% (могу и полностью отключить, лишь бы помогло). Принтер не полностью в коробке, закрыл пространство где печать картоном.

В слайдере cura есть функция печати на подложке, я печатал края не загибает, обдува детали у меня нет.

Что это дает — подложка?

первый слой намного шире детали, крепче держится за стол

Брим сделать на сантиметр-полтора?

Не дает загибаться детали, читать надо весь ответ.

Это я понял. Сейчас тестирую на детали. А есть скрин где это находится?

Это какой релиз если не секрет?

Версия cura что ли, 15.04.2

как давно это было, уже и забыл как она выглядит))

После переустановки винды уже 4 бета поставил, до этого 3.6 пользовался. 4-а нормально работает, но иногда глюк проскакивает, нельзя деталь на столе выбрать, чтобы повернуть или переместить, приходится перезагружать.

Деталь 100х50мм у меня тоже не подымает. Подымает только узкие-длинные.

Я про размер 100х50 ничего не говорил.

Я про то что в таком размере с трудом отрываю, печатаю с брип 5мм на клей карандаш. Проблема с длинной узкой деталью.

Стол грейте до 115-120. На стекло БФ-2 пополам со спиртом изопропиловым. Температуру пластика поменьше. Само собой обдув выключаем. А лучше не мучится с ABS, а печатать например PETG.

Стол пробовал 105, клей высыхает раньше чем начнет печатать, спустил до 95, клеет не оторвать, но на этой детали само подорвало края, средина держалась крепко.

Как вариант, попробовать первый слой на 95 и поднять до 115.

И попробовать БФ-2 еще

PVP нормально клеет на 95 градусов.

Как наносить ПВА и на какой температуре печатать?

просто размазать чем удобно и сразу можно включать печать. Пока стол прогреется клей высохнет и будет готов. Хватает этого нанесения на долго, обновлять не надо.

Нагрев стола 100—110 попробуйте. Тут больший нагрев даже не для адгезии полезен, а для нагрева самой детали. Кайму стоит увеличить и первый слой печатать на 200% экструзии. При этом на минимально возможном приближении к столу. Буквально чтобы пластик втирался в стол.

Такая деталь должна удержаться. Хотя если высота в итоге будет большая все равно порывы сильно вероятны. Лучше всего конечно от обычного абс в ответсвенных деталях уходить. Ну или мучать термокороб или ещё с внешней стенкой пробовать печать настраивать.

Читайте также: