Вакуумный стол для шпонирования

Обновлено: 17.06.2024

Система прессования с вакуумным мешком СВП-1 предназначена для фанерования, ламинирования, изготовления гнуто-клееных изделий. Оборудование имеет широкую сферу применения: мебельная промышленность (двери или мебель с криволинейными и выпуклыми элементами), моделирование, изготовления деревянных фасадов сложной формы, изготовление каркасов музыкальных инструментов, изготовление гнутоклееных элементов из дерева и пластика, производство многослойных заготовок и деталей.

Система прессования с вакуумным мешком СВП-1 предназначена для фанерования, ламинирования, изготовления гнуто-клееных изделий.

Оборудование имеет широкую сферу применения: мебельная промышленность (двери или мебель с криволинейными и выпуклыми элементами), моделирование, изготовления деревянных фасадов сложной формы, изготовление каркасов музыкальных инструментов, изготовление гнутоклееных элементов из дерева и пластика, производство многослойных заготовок и деталей.

Описание системы вакуумного прессования:

Система вакуумного прессования укомплектовывается полиуретановым вакуумным мешком с шириной 1450 мм и толщиной 0,7 мм. Длина вакуумного мешка варьируется в зависимости от исполнения системы.

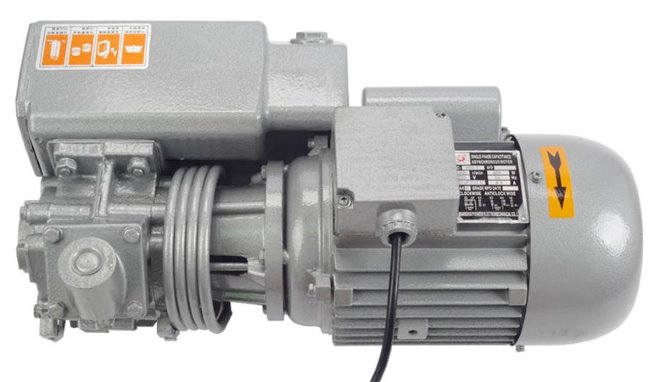

Вакуумный насос используемый в системе является пластинчато-роторным с масляным уплотнением, его производительность составляет 10 м 3 /час, что является наиболее оптимальным даже при шпонировании крупногабаритных изделий.

Технические характеристики вакуумной системы для шпонирования:

- Производительность вакуумного насоса, л/мин (м 3 /час): 190 (11);

- Остаточное давление, Па: 2 Па;

- Мощность, кВт: 0,37;

- Напряжение, В: 220.

Система подразделяется следующим образом:

- По размерам вакуумного мешка;

- По наличию дополнительных элементов.

Вакуумный мешок:

Размеры вакуумного мешка: 1450 × (2000, 2500, 3000, 3500, 4000). Возможно изготовление вакуумных мешков нестандартных размеров.

Вакуумные мешки, поставляемые с системой, изготавливаются из полиуретана и предназначены для холодного прессования (температура до 70 °C).

Дополнительные элементы для оснащения вакуумной системы:

При прессовании одновременно множества изделий вакуумная установка может быть оснащена вакуумным коллектором для подключения одновременно до 4 мешков. Данная опция обговаривается с менеджером. В стандартной комплектации вакуумная установка для прессования оснащена одним выходом для одного мешка. Но так как система оборудована БРС с клапаном, возможно переключение между мешками уже в процессе работы и без потери давления.

В случае частого изготовления гнутоклееных изделий наша компания может предложить вакуумный джостик (педаль), который позволяет точно и во время проводить изделия под прессовку.

Комплектность вакуумной системы:

- Вакуумный насос в сборе с вакуумным фильтром;

- Вакуумный мешок из полиуретана;

- Зажим для вакуумного мешка;

- Вакуумный штуцер;

- Шланг с быстроразъемными соединениями, 10 м;

- Масло для вакуумного насоса;

- Руководство по эксплуатации.

Комплектность системы может быть изменена по согласованию с менеджером.

Гарантия — 1 год.

Производитель — Россия, СКБ-077

Исполнения поставляемого оборудования:

| Наименование | Размеры вакуумного мешка, мм | Стоимость, руб. |

|---|---|---|

| СВП-1 | 1450×1500×0,7 (PU) | 49600 |

| СВП-1-01 | 1450×2000×0,7 (PU) | 52300 |

| СВП-1-02 | 1450×2500×0,7 (PU) | 55200 |

| СВП-1-03 | 1450×3000×0,7 (PU) | 58100 |

| СВП-1-04 | 1450×3500×0,7 (PU) | 61100 |

| СВП-1-05 | 1450×4000×0,7 (PU) | 63900 |

Примеры мебельных изделий которые можно изготовить с помощью данной вакуумной системы:

Примеры изделий, которые можно изготовить с помощью системы вакуумного прессования:

Мембранно-вакуумный пресс: виды, принцип действия, изготовление своими руками

Мебельная промышленность сегодня развивается очень активными темпами, что связано с повышением благосостояния людей и, соответственно, с увеличением спроса на предметы мебели, повышающие качество жизни и делающие ее более комфортной. Это, а также то, что современные потребители стали более требовательными не только к качеству изготовления мебели, но и к ее декоративным характеристикам, привело к тому, что предприятия, работающие в данной отрасли, стали все более активно использовать в своем производстве инновационные методики и высокотехнологичное оборудование, одним из видов которого является вакуумный пресс.

Вакуумный пресс используется при производстве мебельных фасадов, столешниц, дверей и для изготовления декоративных элементов из акрила или АБС-пластика

Применение вакуумного станка и соответствующих расходных материалов позволяет наделить мебель совершенно уникальными декоративными характеристиками, что значительно повышает конкурентные преимущества предприятия, которое использует в своем производстве данное оборудование.

Принцип действия

Основной сферой применения вакуумных прессов является мебельная промышленность, где такое оборудование используется при производстве элементов корпусной и мягкой мебели – для оклейки элементов мебельных конструкций ПВХ-пленкой и шпоном, которые выполняют преимущественно декоративные функции. В задачи пресса вакуумного в данном случае входят осаживание пленки или шпона и обеспечение их плотного прилегания к поверхности элемента мебельной конструкции.

Технология вакуумного прессования обеспечивает быструю и качественную отделку МДФ

Принцип, по которому работает вакуумный пресс для шпонирования и покрытия мебельных заготовок пленкой ПВХ, достаточно прост. Нагретая и ставшая более пластичной пленка под воздействием вакуума, создаваемого под ее поверхностью, плотно обтягивает мебельную заготовку, точно повторяя ее конфигурацию.

Пленка, нанесенная по вакуумной технологии на поверхность мебельной заготовки, изготовленной из МДФ или ДСП, держится очень долго и не содержит под собой даже мельчайших пузырьков воздуха.

Процесс оклейки пленкой ПВХ мебельного элемента с использованием вакуумного пресса включает в себя такие технологические операции, как:

- укладка мебельных заготовок на стол оборудования;

- покрытие заготовок пленкой и установка прижимной рамки;

- герметизация вакуумной камеры;

- разогрев камеры и откачивание из нее воздуха;

- охлаждение заготовок, уже обтянутых пленкой;

- обрезка пленки по контуру заготовок.

Конструктивные особенности

Вакуумный пресс для фасадов мебели и других элементов ее конструкции составляют следующие элементы:

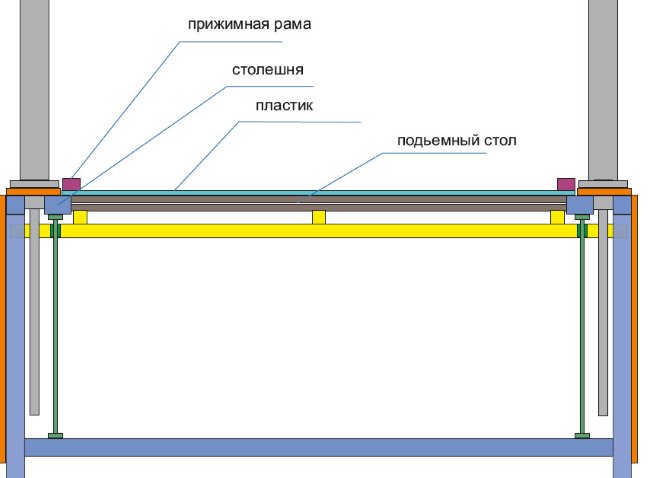

- вакуумный стол, на поверхность которого укладываются мебельные заготовки (поверхность такого стола должна обладать высокой жесткостью, поэтому она обшивается листовым металлом или толстой жестью);

- вакуумный насос, в задачу которого входит откачивание воздуха из-под поверхности пленки для мебельных заготовок;

- прижимная рама, которая также изготавливается из прочного металла (в функции такой рамки, оснащенной надежными зажимными элементами, входит обеспечение герметичности воздушной полости под пленкой, которой покрывают мебельные заготовки);

- нагревательная установка, которая может быть выполнена на основе рабочих элементов различного типа;

- крышка вакуумного пресса, которая может быть откидного или накатного типа.

Основные элементы вакуумного пресса

Большая часть моделей вакуумных прессов дополнительно оснащается одним или несколькими валами, устанавливаемыми с торцевой стороны оборудования. Такие валы, которые делают работу на вакуумном прессе более удобной и сокращают время выполнения технологических операций, используются для установки рулонов с используемой для покрытия пленкой.

Многие современные модели вакуумных прессов для МДФ и ДСП могут работать в автоматическом режиме, что обеспечивают устанавливаемые на такое оборудование системы ЧПУ. Особенно актуальным использование вакуумных прессов с ЧПУ является для предприятий, выпускающих мебель сериями, когда на подобном оборудовании приходится выполнять покрытие пленкой или шпоном множества однотипных деталей. В таких случаях системы ЧПУ, устанавливаемые на такое оборудование, позволяют повысить его производительность и, соответственно, снизить себестоимость выпускаемой продукции.

Промышленный мембранно-вакуумный пресс с ЧПУ с подогревом верхней и нижней плиты

Основные разновидности

На сегодняшний день выпускаются два типа прессов вакуумного типа:

- оборудование обычного типа (такие прессы используются в тех случаях, когда на заготовку необходимо оказать максимально щадящее воздействие, и способны создавать давление, значение которого не превышает 0,95 кг/см 2 );

- вакуумные прессы повышенного давления (оборудование данного типа способно обеспечить давление, значение которого доходит до 8,5 кг/см 2 ).

В обычном прессе облицовочный материал прижимается к детали атмосферным давлением, а в прессе с избыточным давлением в полость над заготовкой дополнительно нагнетается сжатый воздух

Оборудование первого типа применяется в тех случаях, когда пленкой ПВХ или шпоном требуется покрыть изделия несложной конфигурации. Вакуумные прессы, способные создавать высокое давление, применяются для шпонирования или покрытия пленкой ПВХ деталей сложной формы. Кроме того, такое оборудование часто используется как вакуумный формовщик, при помощи которого из листового пластика изготавливают объемные изделия различной конфигурации.

Наиболее распространены два варианта компоновки вакуумных прессов

Назначение мембраны в конструкции вакуумного пресса

Оба типа устройств комплектуются специальной мембраной, поэтому более правильное их название – прессы мембранно-вакуумные. Используется такой элемент вакуумного пресса как при шпонировании элементов мебельных конструкций, так и при их покрытии пленкой ПВХ. В первом случае мембрана необходима для того, чтобы увеличить давление, оказываемое на поверхность заготовки и покрывной материал в процессе их соединения. Кроме того, при создании шпонированного слоя на поверхности заготовки из МДФ или ДСП мембрана предотвращает сдвиг покрывного материала по отношению к поверхности заготовки в процессе их соединения. При покрытии мебельных заготовок слишком тонкими пленками ПВХ мембрана защищает их от негативного воздействия высоких температур, создаваемых в вакуумной камере.

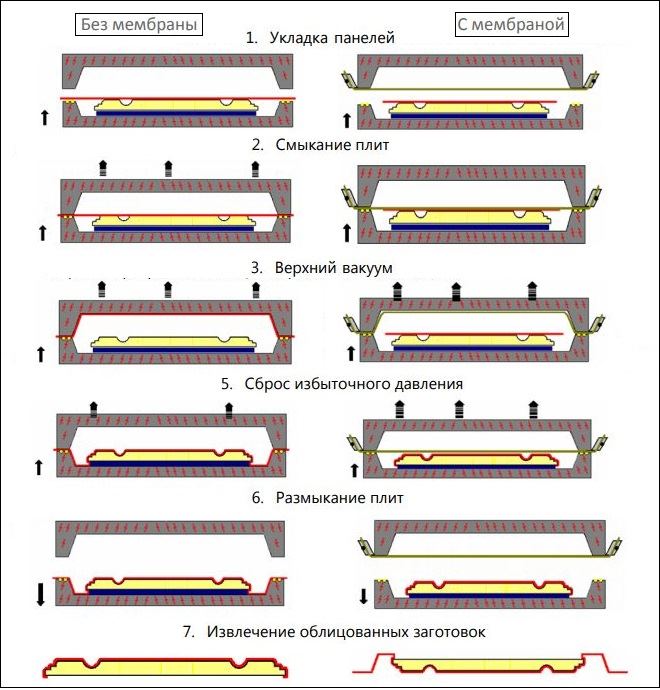

Принцип работы вакуумного пресса с мембраной или без

Мембраны, которыми оснащаются вакуумные прессы, могут быть двух типов: каучуковые и изготовленные из силикона. Более предпочтительным вариантом являются мембраны из силикона, так как они более износостойкие и позволяют выполнять покрытие пленкой ПВХ деталей даже очень небольшого размера.

Другие области применения

Кроме оклейки поверхности элементов мебельных конструкций шпоном и пленкой ПВХ, мембранно-вакуумный пресс (МВП) может быть успешно использован для решения других задач, к которым, в частности, относятся:

- перенос на любые поверхности надписей и изображений методом сублимации;

- формирование из пластиковых листов объемных деталей различного назначения.

Для переноса изображений со специальной бумаги практически на любые (в том числе и рельефные) поверхности методом сублимации применяется такое оборудование, как термовакуумный пресс. Используя термовакуумный мембранный пресс, можно наносить надписи и изображения на изделия, изготовленные из керамики, пластика, текстиля и других материалов.

Настольный мембранно-вакуумный пресс

Принцип, по которому работает мембранный вакуумный термопресс, заключается в следующем.

- Изделие с закрепленным на нем листом бумаги, с которого необходимо перенести надпись или изображение, помещается на стол вакуумного пресса.

- Плотный прижим листа бумаги с изображением или надписью к изделию обеспечивает мембрана пресса, под которой создается вакуум.

- Под крышкой пресса после ее закрытия создается температура, под воздействием которой изображение или надпись с бумаги и переносится на поверхность изделия.

Вакуумные термопрессы, представленные на современном рынке большим разнообразием моделей, активно используются как крупными полиграфическими предприятиями, так и небольшими компаниями, занимающимися производством сувенирной продукции.

Вакуумный пресс для формовки пластиков

Для изготовления из листового пластика изделий рельефной формы применяется формовочно-вакуумный пресс. Используя такой формовочный станок, работающий по принципу мембранно-вакуумного пресса, из плоских пластиковых листов можно изготавливать объемные изделия, глубина впадин или выпуклостей на поверхности которых доходит до 500 мм. Корпуса вакуумных прессов данного типа, как правило, рассчитаны под достаточно габаритные изделия, что позволяет производить на таком оборудовании продукцию широкого ассортимента.

Современные модели формовочных вакуумных прессов, оснащенные системами ЧПУ, обладают опцией, позволяющей одновременно нагревать разные участки обрабатываемой заготовки до различной температуры. Это позволяет изготавливать из листового пластика объемные изделия с достаточно сложным рельефом. Весь процесс обработки на таком оборудовании управляется и контролируется системой ЧПУ. Таким образом, вакуумная формовка своими руками при использовании данного оборудования не выполняется, оператор станка только задает программу, все остальное делает машина.

Как правильно выбрать оборудование

Выбирая мембранно-вакуумный пресс для решения определенных задач, следует ориентироваться на его наиболее важные параметры.

Марка и страна-производитель насоса

На вакуумных прессах могут быть установлены насосы от зарубежных (как правило, итальянских) или отечественных производителей. В первом случае вакуумный пресс мембранный будет стоить дороже, но и насос, который на нем установлен, будет надежнее. Между тем отечественные вакуумные насосы тоже достаточно надежны, но самое главное – проблем с их ремонтом возникать не должно, так как найти запасные части для отечественного насосного оборудования не представляет особых сложностей.

Надежность и производительность пресса зависит в первую очередь от вакуумного насоса

Материал облицовки вакуумного стола

Очень важно, чтобы это был именно металл, а не листы ДСП, которые для таких целей используют некоторые производители. После непродолжительного использования столы, изготовленные из ДСП, просто придут в негодность.

Размеры

Это одна из важнейших характеристик, на которую следует обращать особое внимание, когда вы будете выбирать мембранно-вакуумный пресс. От габаритов вакуумного пресса в первую очередь зависит количество заготовок, которые на нем можно обрабатывать одновременно. Естественно, чем большим будет такое количество, тем более производительным будет вакуумный пресс. Между тем следует учитывать и то, что размеры оборудования напрямую влияют и на его стоимость, поэтому выбирать в данном случае следует оптимальный вариант.

Вакуумные прессы изготавливаются типовых размеров, например, для облицовки шпоном чаще всего используются размеры 2500х1500, 3000х1500, 2500х1200 или 3000х1200 мм

Вид нагревательных устройств

Преимущественное большинство специалистов советует выбирать вакуумные прессы, оснащенные КГТ-лампами, при использовании которых пленка, наклеиваемая на верхнюю часть гнутых деталей, не плавится и не прогорает. В том же случае, если будет выбрано оборудование, оснащенное ТЭНами, то придется постоянно контролировать, чтобы расстояние от таких нагревательных элементов до самой верхней части поверхности заготовки было не менее 150 мм.

Торговая марка пресса

Поскольку вакуумные прессы являются достаточно дорогостоящим оборудованием, выбирать устройство от неизвестных производителей, которое затем придется постоянно ремонтировать, не стоит.

Самостоятельное изготовление вакуумного пресса

Многие частные мастера по изготовлению мебели и владельцы небольших мебельных компаний, руководствуясь естественным желанием минимизировать расходы, задаются вопросом о том, как изготовить вакуумный пресс своими руками. Сделать такой станок своими руками можно, в интернете легко найти чертежи данного оборудования, да и с приобретением комплектующих для него особых проблем не возникает. Немаловажным стимулом при реализации такого желания является и то, что себестоимость самодельного вакуумного пресса, если подойти к вопросам его изготовления правильно, будет значительно ниже стоимости серийного оборудования.

При желании и наличии хороших навыков работы с техникой можно изготовить и станок для вакуумной формовки своими руками, если есть потребность в оборудовании, позволяющем делать объемные изделия из плоских пластиковых листов.

Прежде чем начать изготавливать вакуумный пресс своими руками, следует хорошо изучить конструкцию такого оборудования, определиться с техническими параметрами устройства, которое необходимо именно вам, и закупить расходные материалы и комплектующие. Кроме того, можно воспользоваться советами и выложенными в интернете видео тех, кто уже изготовил вакуумный пресс своими руками и делится своим опытом.

Схема самодельного вакуумного пресса

Устройство столешницы станка

Для того чтобы изготовить вакуумный пресс своими руками, потребуются следующие расходные материалы и комплектующие:

- стальные профильные трубы, швеллеры и уголки;

- листовая сталь;

- зажимы для фиксации прижимной рамки;

- четыре газовых лифта – для подъема и опускания прижимной рамки;

- рельсы для термомодуля;

- резиновые уплотнительные элементы;

- водокольцевой вакуумный насос, оснащенный баком для воды;

- стальные трубы;

- кварцевые галогенные тепловые лампы для термомодуля.

Для того чтобы изготовить вакуумный пресс своими руками, потребуется набор слесарных инструментов, сварочный аппарат, электродрель и угловая шлифовальная машинка.

Фото узлов самодельного вакуумно-формовочного станка

Общий вид станка Вакуумный насос для станка Вакуумный стол

Нагревательные элементы Электромонтажные соединения Ступенчатый отражатель

После того как все комплектующие и расходные материалы для изготовления вакуумного пресса будут подготовлены, следует, ориентируясь на чертежи того устройства, которое вас устраивает по своим техническим параметрам, нарезать трубы, профильный и листовой металлопрокат по требуемым размерам и приступать к сборке оборудования.

Столярная мастерская своими руками. часть 16. Вакуумное фанерование 2

Насос был выбран из серии Value iPump по той причине, что эта серия уже оснащена электромагнитным (соленоидным) отсечным клапаном, что делает дальнейшую автоматизацию чуть более простой. Для других насосов нужно будет приобретать и установить отсечной клапан дополнительно, что , в принципе, особой сложности не добавит.

Маломощный? Отчасти. Скорости откачивания вполне хватает для работы с плоскостным фанерованием в мешках размером до 140х200 см.

Одноступенчатый? Да! А зачем для вакуумного фанерования остаточное давление не 20Па, а 2Па? Разница в прижиме пленки будет аж целых 0,00018 кг/см2!

Ресивер . Из гидроаккумулятора на 24 литра Джилекс была извлечена резиновая мембрана, вырезана фланцевая часть, которая вернулась на место, для уплотнения фланца. Ниппель для подкачки воздуха был заглушен и прикручен через дополнительные прокладки и шайбы.

Обвязку можно собирать из водопроводных фитингов, что наиболее доступно по цене, но шаровые краны лучше брать все же газовые, там другое уплотнение штока, более подходящее для вакуума, нежели чем в водопроводных.

А можно собирать на специальных фитингах с резьбой SAE, которые используются для вакуумирования и заправки кондиционерных и холодильных систем. Но цена…

Шланги можно брать пневматические (говорят, лучше кислородные), в таком случае присоединять их к фитингам нужно будет с помощью хомутов. Часто встречал утверждение, что быстросъемные соединения для пневматики не походят для вакуума. Утверждение не проверял, поверил на слово.

А можно использовать специальные шланги с резьбой SAE, которые так же используются в пусконаладке и ремонте кондиционерных и холодильных систем.

В данном случае использовал смешанную систему: обвязку из водопроводных фитингов, газовых шаровых кранов, переходники с дюймовой резьбы на резьбу SAE, шланги с накидными гайками SAE.

Почему так? Не люблю хомуты :)

Кстати, вот такой адаптер с дюймовой резьбы на резьбу SAE

нашел только в одном месте в Москве и совершенно по неразумной цене в 900 рублей!

На заказ у токаря на Москворецком рынке обошелся в 500, что так же не дешево, и нужен образец.

Все водопроводные соединения собирал на нить Тангит и промазывал специальной силиконовой вакуумной смазкой. Фланцевое соединение ресивера так же промазал этой смазкой, как и шарики шаровых кранов.

Остальные соединения прекрасно держат вакуум без дополнительного уплотнения.

Блок автоматики.

Сердце блока - электроконтактный вакуумметр Росма ТВ-510.05 в стандартном исполнении 05, что означает, что прибор имеет два контакта, правый разомкнутый, левый замкнутый. Для автоматики нужен один контакт, левый.

Не обошлось без косяка у отечественного товаропроизводителя (если это тоже не китайское производство с нашим шильдиком), на шильдике ЛРПЗ (левый контакт разомкнут, правый замкнут), а на самом деле он ПРЛЗ.

На вакуумметре не очень удобная шкала, каждое деление нужно бы умножить на 10, но можно привыкнуть.

Электрическая часть состоит из двухполюсного автомата, реле задержки включения, контактора, запускающего насос, все это помещено на DIN рейку в бокс на 4 модуля IP-65. Рядом розетка для подключения насоса.

Мешок .

Склеил из пленки ПВХ толщиной 400 мкм. По результатам клеевых экспериментов для склейки был выбран клей “Момент кристалл”, который не утолщает место склейки, не уменьшает эластичность и держит намертво.

Штуцер был собран из сантехнических фитингов и одного “золотого” адаптера, врезан в мешок. Место врезки дополнительно усилено двумя слоями той же пленки ПВХ.

Для пробития отверстия идеально подошел пыжеруб 12 калибра :)

Для закрытия мешка использую два бруска и три зажима.

И все же не обошлось без хомутов :) для врезки топливного фильтра в роли воздушного в магистраль откачки воздуха из мешка. Но тут я уже сдался, не стал искать подходящий фильтр с нужной резьбой. Но сдался не совсем! Вдруг подвернется что-то похожее, тогда и приспособлю :) Кстати, при вакуумировании фильтр слегка плющит, не уверен, что долго проживет.

Ну и пришлось сделать седло для насоса, ибо на купленном ГА не оказалось площадки, а просто кронштейн для крепления к стене.

Заодно добавил место для установки бокса и розетки.

Как все это работает:

Вакуум в ресивере можно (и нужно) подготавливать заранее, до подключения мешка.

А вот дальше ресивер можно использовать по одному из алгоритмов:

- -присоединяется мешок, открываются оба крана, давление в объединенной системе уменьшается, насос довыкачивает воздух из объединенной системы “станция + мешок” и далее служит для нивелирования возможных протечек;

- присоединяется мешок, открываются оба крана, давление в объединенной системе уменьшается, ресиверный кран перекрывается, отсекая ресивер от системы и далее насос работает только с объемом мешка;

- закрывается ресиверный кран, присоединяется мешок, открывается мешочный кран, откачивается воздух из мешка, открывается ресиверный кран, далее ресивер работает на нивелирование возможных протечек;

- или попросту закрыть ресивер и работать только с мешком, с протечками справится автоматика.

Вот тут можно поразвлечься расчетами объемов мешка и ресивера и результирующим давлением после присоединения мешка к ресиверу.

Если в процессе прессования где-то будет подтекать и разрежение повысится выше установленного уровня, то контакт вакуумметра разомкнется, насос через контактор включится, проработает до достижения установленного уровня и немного дольше. "Немного дольше" регулируется реле задержки включения.

Ресивер откачивается до вакуума -0.96 за 145 секунд, дальше по одному из алгоритмов.

По результатам экспериментов, система держит вакуум крепко :)

За сутки давление поднялось с -0.96 до -0.92.

С мешком герметичность не столь шоколадная, вот тут автоматика и пригодилась! :)

Какой выбрать вакуумный мешок для шпонирования?

Каждая мебельная мастерская в процессе своей работы сталкивается с необходимостью покупки системы прессования и выбора для нее вакуумного мешка. От правильно выбранного мешка зависит как качество изготовления мебельных изделий, технологические возможности и себестоимость продукции.

Вакуумный мешок — это изделие которое имеет 3 спаянные закрытые стороны и одну открытую, напоминает букву «П». В открытую часть закладывается изделие для проведения процесса шпонирования, гнутья или склейки. Открытая часть в последующем закрывается зажимом, а через вакуумный штуцер откачивается воздух. В процессе откачивания воздуха в мешке создается разряжение и стенки мешка сверху и снизу начинают прижимать изделие, тем самым прессуя его. Нагрузка на изделие накладывается равномерная и высокая, что позволяет склеивать сложные детали и высокого качества.

Преимущества и недостатки вакуумных мешков

Вакуумные мешки изготавливаются из 4 видов материала, каждый из которых имеет свои преимущества и недостатки:

- Нейлоновые вакуумные мешки;

- Поливинилхлоридовые вакуумные мешки;

- Полиуретановые вакуумные мешки;

- Силиконовые вакуумные мешки.

Нейлоновые вакуумные мешки — достаточно редкое явление, но все же имеющее место быть. Наша компания самая первая и возможно единственная осуществляет изготовление таких мешков.

К положительным особенностям нейлоновых мешков стоит отнести их маленькую стоимость, возможность нагрева до высоких температур (200 °С), относительно высокую прочность позволяющую осуществлять склейку и шпонирование. К недостаткам стоит отнести очень маленькую толщину пленки (0,050. 0,075 мм) и соответственно прочность, которая не дает возможность производить с использованием таких мешков гнутые детали. Данные мешки наиболее часто приобретаются для разового использования в качестве хобби и в тех технологических процессах где необходим нагрев. При мелкосерийном производстве данные мешки не применяются. В реальных условиях использование одного мешка возможно до 10 раз при прямолинейных деталях и до 5 раз при криволинейных.

Поливинилхлоридовые вакуумные мешки (ПВХ мешок) — более распространенный вариант мешка по сравнению с нейлоновым, за счет большого выбора толщины (от 0,5 мм до 1,0 мм) данные мешки являются прочными. ПВХ мешки в ценовой категории стоят дороже чем нейлоновые вакуумные мешки, но гораздо дешевле полиуретановых. Данный вид мешков очень распространен в США и Европе. В России не пользуется широкой популярностью. Здесь стоит добавить, что основным недостатком данных мешков является невысокая эластичность и низкая износостойкость, поэтому данные мешки уступают по прочности полиуретановым. Их можно использовать для шпонирования, гнутья и склейки, данный мешок при большой загрузки прослужит 1-3 года.

Полиуретановые вакуумные мешки — самый распространенный вид мешков для систем прессования в мире. Полиуретан является наиболее износостойким, обладает повышенной прочностью и эластичностью, но их как и ПВХ мешки нельзя нагревать выше 90 °С. Основным недостатком данных мешков является их цена, они дороже мешков из ПВХ, но дешевле силиконовых. Толщина полиуретановых мешков варьируется от 0,5 мм до 1,0 мм. Стоит отметить, что наиболее оптимальная толщина составляет 0,7 мм. Это по большей части золотая середина. Так как мешок из полиуретана с толщиной 0,5 мм больше подвержен разрыву, особенно если детали имеют острые углы. А мешок 1,0 мм плохо облегает рельефные поверхности.

Силиконовый вакуумный мешок — данный вид мешка по своим техническим параметрам превосходит все остальные виды мешков, но исходя из сложности производства, высокой цены и специфичности применяется редко. Многие специалисты мебельных компаний знакомы с силиконом, а именно с мембраной вакуумного пресса и полагают, что мешки у систем прессования то же должны быть из силикона. К сожалению это не так. В основном это связано с тем, что мембрана у пресса все таки является листом, а не изготовлена в форме мешка. Поэтому там ее цена не такая высокая. Да и сами пресса наиболее часто используют для горячего прессования, где имеется высокая температура, там другие материалы просто не подойдут. Так же тут стоит добавить, что силикон это все таки резина и мембрана имеет свойства растягиваться под изделие, она полностью повторяет ее форму, тогда как нейлон, ПВХ или полиуретан так растягиваться не могут. Это абсолютно разные материалы на ощупь. Это дает как преимущества так и недостатки. К общим недостаткам силиконовых вакуумных мешков стоит отнести невозможность их ремонта. То есть в случае разрыва силикон склеить не получится, а если и получится, то место склейки будет слабым и это приведет к повторному разрыву. Как я и писал выше данные мешки для холодных систем прессования используются крайне редко, наиболее часто их запрашивают при производстве специфичных изделий по иным технологиям.

Силиконовые вакуумные мешки как правило имеют толщину 1. 2 мм. Рекомендуемой толщиной является 2,0 мм.

Наша компания занимается изготовлением силиконовых вакуумных мешков и если Ваша компания нацелена на его приобретение, то Вы можете связаться с нами и мы Вам его изготовим.

Для более наглядного представления все параметры разных видов материалов сведены в таблицу ниже:

Читайте также: