Упор для фрезерного стола своими руками чертежи

Обновлено: 28.04.2024

При фрезеровке любых деталей с помощью ручного фрезера (промышленные станки не вспоминаем, там совсем другие габариты и возможности) необходимо перемещать устройство по поверхности неподвижной детали. Если у фрезера есть направляющие для задачи перемещения, задача немного упрощается, но их длина не позволяет обычно работать с хоть сколько-нибудь крупными деталями. Поэтому возникает необходимость в специальном фрезерном столе.

Что из себя представляет фрезерный стол

Это достаточно большая плоскость, выполненная из прочного, хорошо воспринимающего нагрузки материала. Важна горизонтальность поверхности, отсутствие неровностей – иначе работа будет сильно затруднена. Обычно столешница делается из древесины или ее производных. Это связано с тем, что дерево (фанера, ДСП и аналогичные материалы), выпущенные в виде плиты, уже имеют ровную и гладкую поверхность и хорошо гасят вибрации при работе. В столешнице выполняется вырез (люк), снизу прикрепляется ручной фрезер. В стандартных моделях предусмотрено крепление к горизонтальной плоскости, а уж с какой стороны это делать – с верхней или нижней – оставляется на усмотрение пользователя.

Помимо столешницы необходимы опоры – прочные, устойчивые, способные выдержать значительную нагрузку. Для них подойдет массивный брус (сечение от 40х40 мм), плоские панели, металлические стойки или металлический сварной (собранный на уголках и пластинах) каркас.

Помимо уже перечисленных обязательных элементов фрезерного стола своими руками, есть и дополнительные, заметно облегчающие работу:

Металлическая пластина, наложенная на столешницу в месте выреза

Она защищает древесину от избыточных нагрузок, механических повреждений, упрощает работу с фрезами. Еще одно важное преимущество – уменьшение толщины стола, то есть обеспечение большего рабочего хода фрезы по сравнению с толстой столешницей. При использовании пластины толщиной 2…3 мм можно использовать почти весь ход фрезы (35…70 мм, в зависимости от модели), а для столешницы толщиной 20 мм все эти миллиметры «отнимаются» от возможной глубины обработки. Пластина крепится к столешнице винтами (саморезами) и должна при необходимости быстро сниматься, поэтому гнезда для крепежа лучше усилить вбитыми в древесину гайками или другими элементами с внутренней резьбой подходящего диаметра. Сам фрезер снизу крепится в этом случае именно к пластине, а не к столешнице, и может подниматься вместе с ней – это удобно, если нужно, например, заменить фрезер на электро-лобзик или дрель для сверления многочисленных отверстий в длинной детали.

Пластина для фрезера в стол своими руками должна быть из качественной, лучше не ржавеющей стали, жесткой и прочной, толщиной не менее 2 мм (зависит от веса фрезера и свойств стали). Отверстие для фрезы обязательно обрабатывается по краям, поскольку менять фрезы придется довольно часто и снимать для этого устройство каждый раз глупо. А пальцы жалко, ранки от металлических заусенцев им ни к чему.

Направляющие

Предназначены для равномерного, плавного смещения обрабатываемой детали вдоль заданного направления. Простейшие направляющие представляют собой ровный брус, прикрученный/прибитый/приклеенный к столешнице на нужном расстоянии от фрезы. Более «продвинутый» вариант – направляющие с возможность смещения и/или поворота. Проще всего это сделать, крепя направляющую к столу струбцинами, но такой вариант не гарантирует прочного крепления – под действием вибрации резьба на струбцинах «расслабляется» и направляющая начинать съезжать с заданного положения. Поэтому лучше обеспечить ряд креплений для направляющих – с возможность смещения направляющей относительно оси фрезы, с возможность поворота на заданный градус.

Наклеив (вырезав) по боковым краям столешницы разметку в виде обычной сантиметровой ленты и обеспечив на концах продольной направляющей защелки для плотного крепления, можно обеспечить быстрое изменение расстояния от рабочего инструмента до крайней плоскости обрабатываемой детали.

Параллельный упор для фрезерного станка своими руками можно сделать и на винтовых креплениях, но тогда получится смещать его только с определенным шагом, соответствующим шагу резьбовых отверстий для крепежа в столешнице. Еще один удобный вариант – закрепление по торцовым сторонам столешницы алюминиевых (стальных) направляющих и снабжение параллельного упора боковинами с винтовыми креплениями для этих направляющих. Тогда возможно плавное перемещение.

Если в смещаемой направляющей сделать горизонтальную вставку из алюминиевого (стального) профиля с перемещаемыми по ней вертикальными упорами, будет легче закрепить обрабатываемую деталь.

Ее все равно придется прижимать руками, но хотя бы начальную фиксацию можно обеспечить. Также эти упоры могут быть концевыми, то есть ограничивать ход детали от и до – на всю длину фрезерования.

Направляющие для фрезерного стола своими руками можно делать с использованием готовых элементов (от других станков, купленные в строительном магазине) – например, заводского прижимного упора с пазами для вертикального перемещения, а то и вовсе всей верхней части, монтируя только опору.

Еще один важный момент: в параллельном упоре в том месте, где он будет ближе всего к работающей фрезе, стоит сделать пропил прямоугольной или прямоугольной с закруглением наверху формы. С оборотной стороны к ней присоединяется шланг пылесоса или хотя быть просто мешок для пыли.

Пылесос

Очень полезное дополнение при фрезеровании. Прикрепленный в зоне работы патрубок помогает вывести мелкие стружки и пыль сразу в приемник, не загрязняя атмосферу мастерской.

Дополнительный выключатель

Его лучше крепить на боковой поверхности стола (на опоре) под правую руку (под левую для левшей). Поверьте, лезть под стол каждый раз для того, чтобы выключить фрезер, крайне неудобно, выключатель позволяет избавиться от такой необходимости. Хорошо там же сделать крепления для провода, чтобы он не путался под ногами, а возможно – и дополнительную розетку на стационарном рабочем месте.

Откидные крылья

Помогут заметно увеличить площадь стола, если необходимо фрезеровать крупные/длинные детали. Их монтируют на специальных складных кронштейнах или на рояльных (мебельных) петлях с подпорками.

Ящики и полки

Их лучше устраивать внизу, под столешницей, поскольку верхнюю плоскость стола занимать не стоит. Ящики можно сделать с дополнительными пластинами – держателями для сменных фрез, мелкой оснастки, прочих вещей.

Важно: расположение полок и ящиков не должно мешать удобной посадке за фрезерным столом! Если ширина столешницы недостаточна для этого, лучше вынести крепления для полочек наружу, закрепив на боковых опорах стола консольно. Если мастер во время работы стоит, этот параметр не важен, можно размещать ящики как угодно.

Очень кстати для мобильного стола под ручной фрезер своими руками будут колесики на ножках – мало ли, придется перемещать девайс из одной части мастерской в другую. Если пол неровный, их можно – и нужно – заменить регулируемыми опорами, чтобы иметь возможность сделать столешницу точно горизонтальной.

Основные принципы конструирования

После того, как мастер примерно определился со схемой модели, необходимо выполнить чертеж фрезерного стола. При этом последовательность действий такая:

- выбор места для установки – от этого будут зависеть размеры;

- определение схемы и примерных габаритов частей устройства – длина/ширина столешницы, размеры вставной пластины, высота столешницы (соответственно высота опор с учетом или без учета колесиков или регулируемых ножек), расположение ящиков/полок, выключателя (если он есть), направляющих;

- подобрать подходящие материалы – их толщину и свойства;

- скомпоновать будущее рабочее место;

- выбрать места крепежа пластины, направляющих, опор, учитывая требования прочности, удобства работы и непосредственного изготовления стола под фрезер своими руками.

Важно: если в качестве базы используется уже готовый стол, необходимо ориентироваться на его габариты и возможность их исправления для удобства фрезерования.

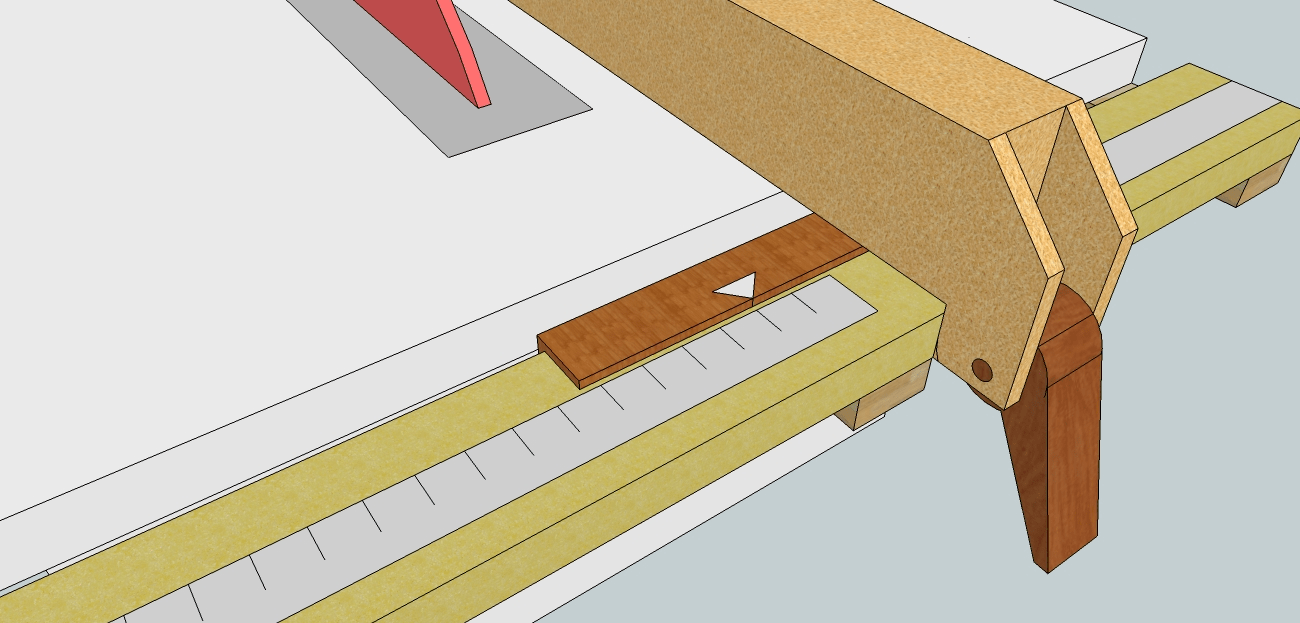

Ниже приведено несколько вариантов чертежей фрезерного стола.

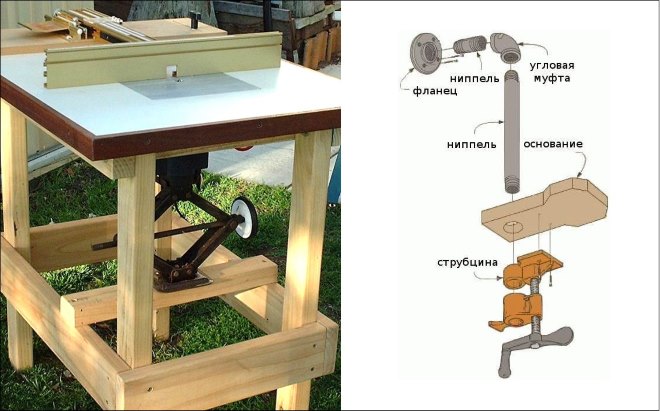

Настольный вариант, для компактного фрезера. Хотя при удлинении боковых опор вполне может стать стационарным рабочим местом.

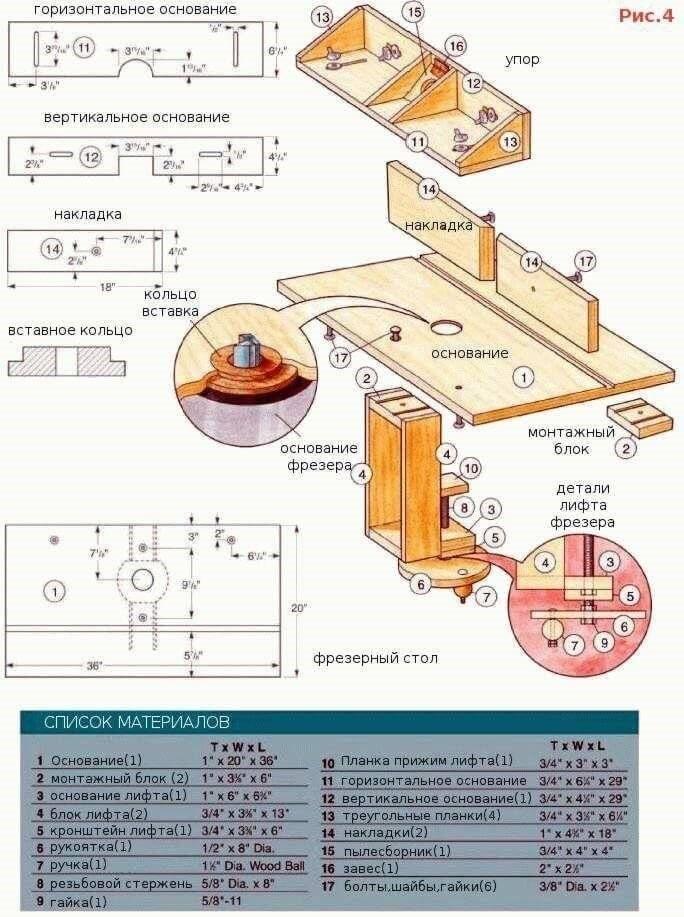

Фрезерный стол с самодельным лифтом для верхнего закрепления инструмента и возможности его подъема на заданную высоту. Здесь вместо привычной прямоугольной пластины использовано кольцо, врезанное в столешницу – она защищает панель от случайных повреждений.

Стол для фрезера своими руками с чертежами и советами по изготовлению

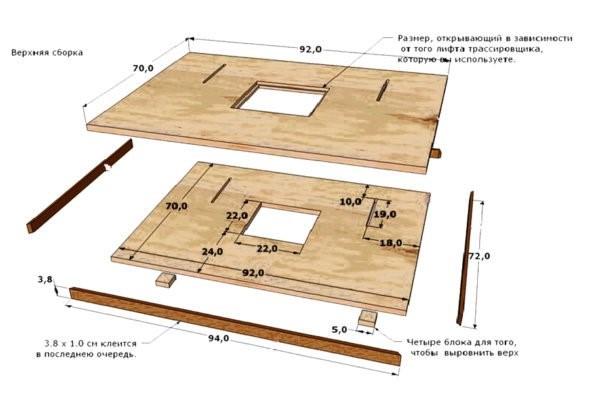

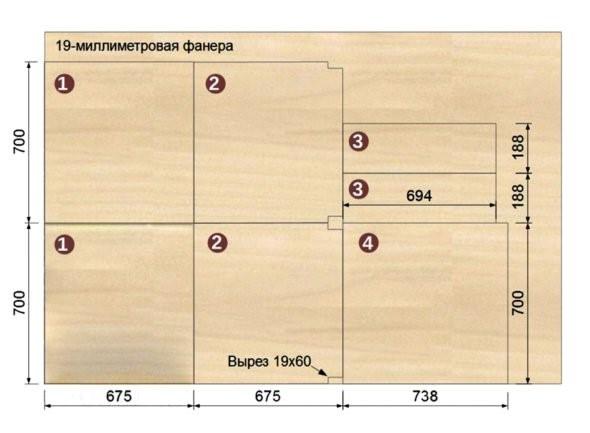

Ниже приведена пошаговая инструкция «в картинках», как сделать фрезерный стол для ручного фрезера своими руками, используя подручные материалы:

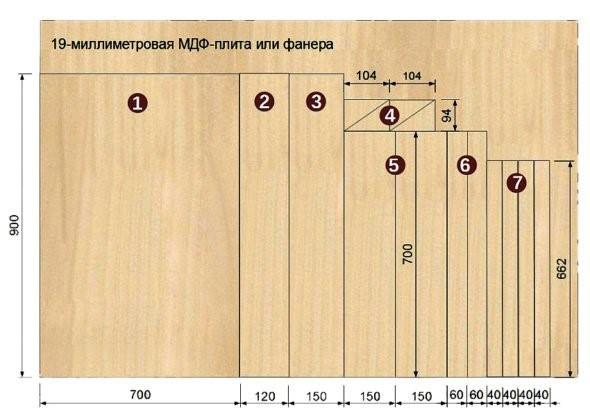

- плита МДФ, ДСП или фанеры толщиной 19 мм, размеры 1000х1800 мм – 2 штуки;

- стальная пластина размером 30х30 мм (в зависимости от модели фрезера), толщина 2…3 мм;

- алюминиевые направляющие, примерно 2,3…2,5 м;

- подходящая к ним колесная пара с тормозом – 4 штуки.

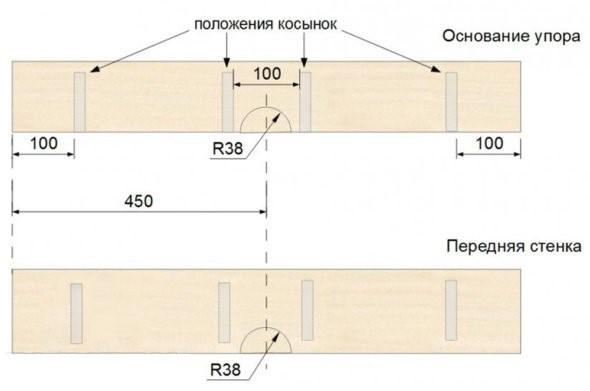

Схема столешницы и упоров с патрубком для пылесоса представлены ниже.

Из листов МДФ (ДСП, фанеры) выпиливаются детали:

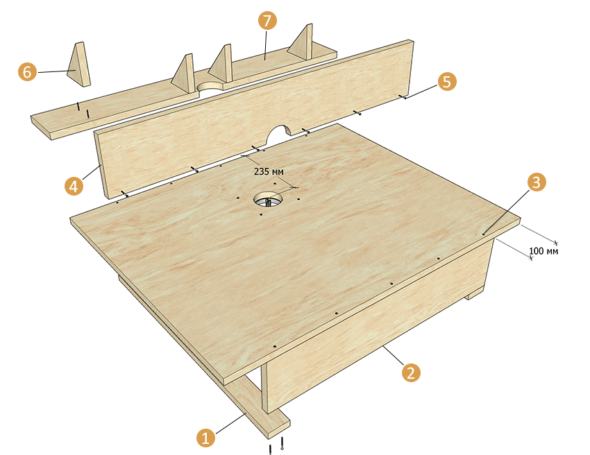

1. рабочая поверхность; 2. основа упора; 3. стенка упора; 4. косынка (4 штуки); 5. царга (2 штуки); 6. боковая планка (2 штуки); 7. планка присоединительная (4 штуки).

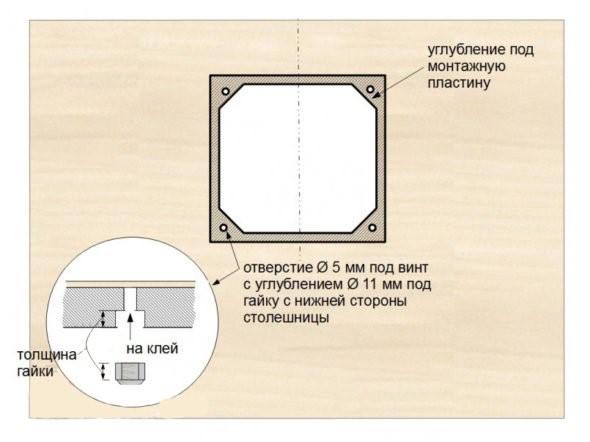

Далее на основной детали (рабочей поверхности) выполняется разметка под будущую опорную пластину. Размеры пластины выбираются так, чтобы на нем свободно (с зазорами не менее 20 мм по краям) помещалась подошва фрезера и оставалось место для опирания на столешницу.

Вначале вырезается внутренний контур (под установку фрезера), потом делается выборка под монтаж пластины «заподлицо» со столешницей.

Соответственно глубина выборки равна толщине пластины. Перед установкой на столешницу на пластине размечаются места крепления фрезера и люк под рабочую фрезу, в качестве шаблона используется подошва инструмента.

Дополнительно в пластине по углам делаются отверстия для крепления к столешнице. Как показано на схеме, места для крепления пластины в столешнице усиливаются гайками.

Учитывая положение монтажной пластины на столешнице, выбирают место для установки направляющих и упоров, собирая их согласно схеме.

1. боковая планка для фиксации на основании; 2. царга; 3. направляющие отверстия, их требуется раззенковать; 4. передняя стенка упора; 5. саморезы с потайной головкой; 6. косынки; 7. основание упора.

Изготавливаются и собираются детали основы стола для фрезера своими руками.

1. наружная боковая стойка; 2. внутренняя боковая стойка; 3. задняя опора; 4. дно стола.

Более детально разобраться, как сделать стол для ручного фрезера своими руками по этой схеме, поможет видео.

Примерно так выглядит сбоку готовый самодельный стол с подключенным жестким патрубком для пылесборника/пылесоса.

Заключение

Если для такого самодельного верстака организовать не одну, а несколько монтажных пластин (возможно, увеличенного размера), его вполне можно использовать так же для распила досок и брусьев электрическим лобзиком или циркулярной пилой, а при должной фантазии – и для других работ.

Лифт для фрезера: несколько вариантов изготовления своими руками

Лифт для фрезера, который можно приобрести в серийном исполнении или изготовить своими руками, – это приспособление, позволяющее повысить как качество, так и точность обработки, выполняемой ручным электроинструментом. Результаты последней сильно зависят от того, насколько точно и уверенно манипулирует таким устройством пользователь. Для того чтобы минимизировать влияние человеческого фактора на результаты обработки, выполняемой ручным фрезером, и были разработаны специальные приспособления.

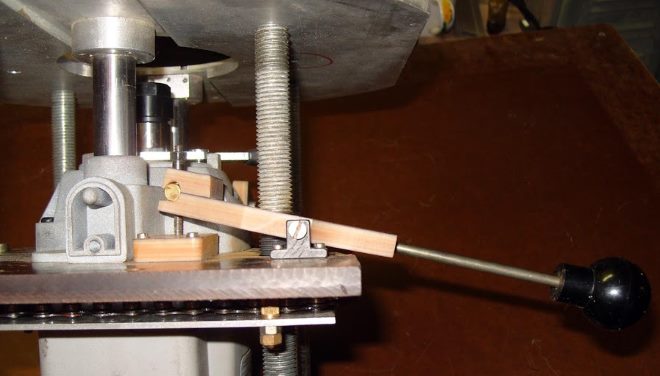

Самодельный лифт для ручного фрезера, выполненный из фанеры и бруса

Одним из них является механизированное подъемное устройство для фрезерного электроинструмента, которое в полном соответствии с его функционалом называют лифтом. Как уже говорилось выше, такое приспособление можно приобрести в серийном исполнении, но стоить это будет недешево, поэтому многие домашние мастера успешно изготавливают его своими руками.

Для чего необходимо такое приспособление

Лифт для фрезера, при помощи которого обеспечивается точное перемещение закрепленного на нем ручного электроинструмента в вертикальной плоскости, необходим во многих ситуациях. К таким ситуациям, в которых качество и точность обработки изделий из древесины имеют не последнее значение, следует отнести декоративную отделку мебельных панелей, выполнение технологических пазов и проушин на элементах мебельных конструкций. Качество обработки в таких случаях будет зависеть не от опыта выполняющего ее мастера и твердости его рук, а только от точности настроек приспособления и степени его устойчивости.

Даже у человека, обладающего неплохой физической подготовкой, при работе с ручным фрезером, вес которого может составлять 5 кг и даже более, устают руки. Это напрямую отражается на точности и качестве работы. Кроме того, такую точность обработки, которую способен обеспечить ручной фрезер, установленный на лифте, при манипуляциях, выполняемых с электроинструментом вручную, получить невозможно.

У большинства фрезеров штатная регулировка при установке инструмента в столе становится просто не удобной

К необходимости изобретения такого полезного приспособления, каким является лифт для фрезера, привело то, что разнообразие типов декоративной отделки изделий из древесины значительно расширилось, усложнились технологические приемы обработки данного материала, а также повысились требования к точности ее выполнения. Все вышеперечисленные факторы требуют, чтобы в ручном фрезерном электрооборудовании сочетались высокая подвижность его рабочего органа, а также точность совершаемых им перемещений. Именно таким требованиям в полной мере отвечает лифт для фрезера, при помощи которого используемый электроинструмент быстро поднимается и опускается на необходимую высоту над рабочим столом, а также удерживается на заданном уровне в течение требуемого количества времени.

Удобство использования фрезерного лифта заключается еще и в том, что каждый раз устанавливать электроинструмент на такое приспособление не требуется. Это способствует как упрощению производственного процесса, так и увеличению его производительности.

По какому принципу работает лифт для фрезера

Для того чтобы поднять или опустить ручной фрезер при помощи фрезерного лифта, можно воспользоваться воротком, рычагом или любым другим подъемным механизмом подходящей конструкции. Такой функциональной возможностью, которой обладает лифт для фрезера, обеспечивается:

- быстрое и точное выставление размеров пазов и других рельефных элементов, вырезаемых на поверхности деревянной заготовки;

- возможность оперативной замены инструмента в патроне фрезера.

Если обобщить варианты конструктивного исполнения наиболее используемых моделей фрезерных лифтов, то описать принцип действия такого приспособления можно следующим образом:

- На рабочий стол или верстак монтируют опорную пластину для фрезера, которая изготавливается из листа металла или текстолита.

- На опорной пластине закрепляют две стойки, располагаемые параллельно.

- Сам ручной фрезер устанавливают на специальной каретке, которая имеет возможность свободно перемещаться вверх и вниз по установленным на опорной пластине стойкам.

- Каретка с установленным на ней фрезерным электроинструментом и весь лифт перемещаются на требуемое расстояние за счет того, что на них воздействует специальное толкающее устройство.

Использование в конструкции металлических деталей значительно повысит точность работы самодельного фрезерного лифта

Рассмотрим основные требования, которых следует придерживаться, собираясь модернизировать фрезер своими руками при помощи лифта.

- Станина для размещения фрезера и все остальные конструктивные элементы подобного приспособления должны обладать высокой жесткостью. Соблюдение данного требования позволит не только повысить точность обработки, но и сделать работу пользователя более безопасной.

- Подъемная система, которой оснащается такое устройство, должна быть спроектирована таким образом, чтобы она могла обеспечить не только быстрое снятие и установку используемого фрезера, но и оперативную замену фрезерных головок на нем.

- Рабочий ход фрезерного лифта не стоит делать слишком большим, вполне достаточно, если рабочая головка электроинструмента будет перемещаться в пределах 50 мм. Этого вполне достаточно для качественного выполнения большинства технологических операций.

- Разрабатывая чертежи, следует предусмотреть, чтобы рабочая головка используемого электроинструмента могла жестко фиксироваться в заданном пространственном положении.

Самый простой фрезерный лифт можно сделать из домкрата или из трубчатой струбцины

Что потребуется для изготовления фрезерного лифта

Для того чтобы самостоятельно сделать свой фрезерный лифт, вы должны подготовить следующий набор расходных материалов, инструментов и технических устройств:

- непосредственно сам ручной фрезер, с которого необходимо демонтировать ручки;

- электрическая дрель;

- стандартный автомобильный домкрат (если подъемный механизм приспособления будет домкратного типа);

- лист металла или текстолита;

- деревянные бруски квадратного сечения;

- алюминиевый профиль;

- листы фанеры и ДСП;

- направляющие, изготовленные из металла;

- резьбовая шпилька;

- набор отверток различного типа и размера, гаечные ключи и плоскогубцы;

- сверла различных диаметров;

- болты, винты, гайки и шайбы различных размеров;

- эпоксидный клей;

- угольник, линейка, измерительная рулетка.

От фрезера вообще можно использовать только двигатель и стойки, особенно если инструмент не отличается высокой точностью хода по телескопическим направляющим

Возможные варианты конструктивного исполнения устройства

На сегодняшний день домашние умельцы разработали множество конструкций фрезерных лифтов, но наиболее популярными и, соответственно, заслуживающими внимания являются два варианта изготовления такого устройства:

- лифт для ручного фрезера, приводящийся в действие при помощи автомобильного домкрата;

- приспособление, конструктивными элементами которого являются опорный диск, резьбовая шпилька и диск-маховик.

Вариант первый. Лифт из домкрата

Принцип действия домкратного фрезерного лифта основан на том, что рабочая головка ручного фрезера, закрепленного на опорной пластине, поднимается и опускается за счет управления встроенным в конструкцию домкратом.

Фрезерный стол с лифтом на основе домкрата

Домкратный фрезер своими руками изготавливается следующим образом:

- К нижней части рабочего стола крепится изготовленный из 15-миллиметровой фанеры или ДСП короб, который будет одновременно выполнять функции опорного устройства и защитного кожуха для всего приспособления.

- Во внутреннюю часть такого короба, размеры которого следует предварительно рассчитать, помещается как домкрат, так и ручной фрезер, соединенный с его подвижной частью. Домкрат при его размещении в коробе прикручивается своей подошвой к нижней стороне кожуха-опоры, а ручной фрезер через специальную металлическую подошву соединяется своей верхней частью с внутренней поверхностью столешницы верстака. При этом в столешнице выполняется сквозное отверстие, через которое свободно должна проходить рабочая головка фрезера с зафиксированным в ней инструментом.

- В качестве опорной пластины для установки фрезера, которая под воздействием усилия от домкрата перемещается в вертикальном направлении вдоль двух закрепленных стоек, используется лист текстолита или металла соответствующего размера.

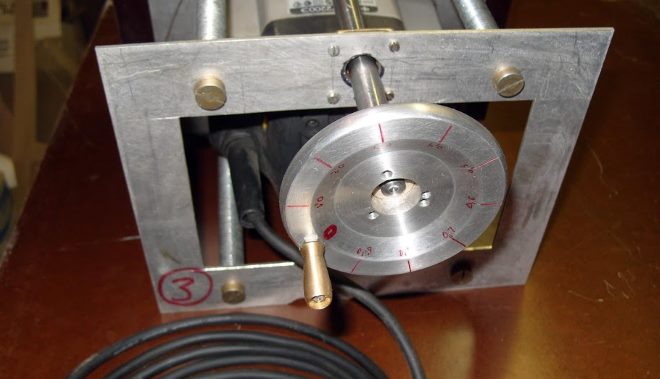

Вариант второй. Лифт с резьбовой шпилькой

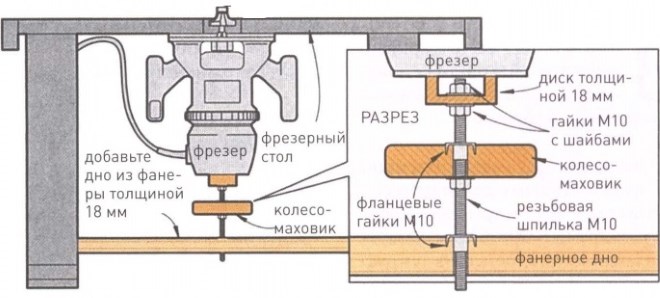

Схема изготовления приспособления с использованием опорного диска, резьбовой шпильки и маховика выглядит следующим образом:

- Из доски толщиной 18–20 мм выпиливается круг, который будет выступать в роли опорной площадки ручного фрезера.

- В центральной части опорного диска сверлится отверстие диаметром 10 мм, в которое вставляется резьбовая шпилька такого же диаметра. Длина шпильки, которая соединяется с опорной площадкой при помощи двух гаек и шайб, должна быть подобрана таким образом, чтобы обеспечить фрезеру рабочий ход не менее 50 мм.

- Нижняя часть шпильки, пропущенная через фанерное днище, зафиксированное между ножками рабочего стола, соединяется с дисковым маховиком. Следует иметь в виду, что в отверстие в днище, через которое будет пропущена нижняя часть шпильки, должна быть встроена фланцевая гайка. Она и будет обеспечивать работоспособность подъемного механизма.

Схема лифта для фрезера с использованием резьбовой шпильки

Вариант самодельного лифта с резьбовой шпилькой

Используя фрезерные лифты совместно с механизмами, которые будут дополнительно обеспечивать боковое перемещение электроинструмента, можно сделать еще более функциональное приспособление, которое превратит ваше ручное оборудование в полноценный 3D-фрезер.

Вариант третий. Лифт с цепной передачей

Изготовление этого фрезерного лифта займет намного больше времени, зато в результате вы получите четко работающую систему подъема и опускания инструмента.

Фрезерный лифт с цепной передачей

Звездочка из текстолита Монтажная плита Привод цепи

Натяжитель цепи Толкатель штатного выключателя Рычаг кнопки включения

Конструкция данного варианта фрезерного лифта подробно рассмотрена в представленном ниже видеообзоре.

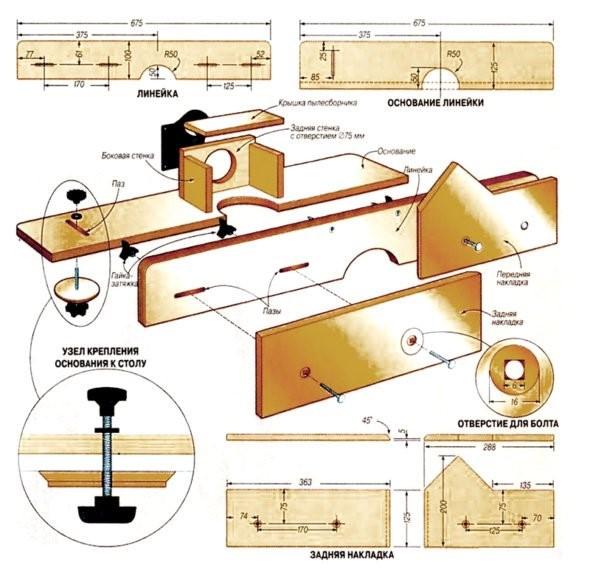

Делаем упор для фрезерного станка с пошаговой инструкцией

Ниже представлена наша фотоинструкция того, как мы делаем параллельный упор для фрезерного стола. Новый стол для этой фрезы сделан из толстой (3 см) фанеры. Фанера – ламинированная, она сделана из двух листов, толщиной 1.25 см и 1.75 см. Края стола укреплены твердым деревом. Габариты стола – 50 на 100 см. Так как на нем нужно обрабатывать мелкие детали, которые не терпят погрешностей, нужно установить параллельный упор.

Отверстия в столешнице делать не рационально, поэтому используем дизайн, с помощью которого можно прикреплять упор зажимами к столешнице.

Шаг 1: делаем пазы

1 of 5

Так как столешница будет в метр шириной и нужно, чтобы с обеих сторон было 5 см свободного места, фанеру отрезаем по длине 110 см. Этот лист фанеры играет роль второй столешницы, а также пола, на котором установлен упор. Желательно сначала вырезать на нем все необходимые пазы.

Ширина доски в данный момент – 32.5 см. Это шире, чем нужно, но лучше перестраховаться.

Пазы следует располагать около 5 см от краев. В самом деле, их расположение не очень важно.

Кроме пазов в доске следует сделать канавку. Канавка находится на длинном краю доски.

После этого доску распиливают на две разные по ширине части: облицовочная шириной 15 см и основная шириной 14.5 см.

Глубина пазов равна 1 см.

Шаг 2: готовим отверстия для биты

1 of 7

Чтобы сделать отверстие для фрезерной биты, отметим центр доски по длине, а потом пересечем его по ширине, 3 см от края. Ориентируйтесь по лицевой, верхней доске, вернее, по ее краю, на котором выпилена канавка – если вы, конечно правильно расставили пазы.

Отверстия выпиливаем битой, шириной в 5 см. Правильно будет сверлить с обеих сторон, чтобы не торчали острые щепки – особенно это будет заметно на фанере. Сверлите в нужном месте, пока острие биты не покажется с другой стороны. Теперь переверните доску, и, используя это маленькое отверстие для ориентировки, закончите сверлить отверстие для биты.

Но теперь вам надо еще и удлинить это отверстие с одной стороны, чтобы оно было похоже на мышиную норку из Тома и Джерри. Это можно легко сделать ленточной пилой или же станковой.

Шаг 3: сверлим отверстия

Одно небольшое разочарование, связанное со сверлильным прессом – его упор свободно проворачивается вокруг своей оси, поэтому он часто оказывается повернут не той стороной, когда на нем приходится работать. Поэтому в этом проекте будут добавлены столбики для наводки, которые будут его удерживать в нужном положении.

На основной доске отмечаем линию, 2.5 см от края доски (выполняем это для трех краев доски). Внешние отверстия будут иметь диаметр 0.5 см. В них будут вставляться деревянные нагеля. Отверстия в центре имеют диаметр 1 см, они предназначены для болтов.

Выполняем это для обоих концов доски.

Пока сверлильный станок находится в рабочем состоянии, не поленитесь сделать отверстия для шурупов, ведь сейчас это легче всего выполнить.

Шаг 4: делаем места для зажимов

1 of 8

Конструкция этого устройства зависит во многом от вашей столешницы.

Как уже говорилось, в этом проекте столешница состоит из двух склеенных листов фанеры толщиной в 1.25 см и 2 см. Так как упор будет свешиваться на 5 см с каждой стороны, ширина блоков, за которые будут держаться зажимы, тоже будет 5 см. Нижний слой состоит из фанеры, толщиной 2 см, отпиленной по ширине 7.5 см. Это оставляет на нижней стороне стола выступ шириной 2.5 см. Этого вполне достаточно для зажима.

Важно: Всегда оставляйте слишком много места, потому что лучше потом отпилить лишнее, чем пытаться приделать недостающее.

Блок элементарно приклеивается и закрепляется гвоздями. После этого на него надевается зажим, чтобы клей правильно высох. После нескольких минут, не снимая зажимы, удаляем избыточный клей с блока. Запомните, где вы забивали гвозди – если по этому месту случайно прорезать пилой, могут быть проблемы.

Когда клей высох, отрезаем лишнее дерево и обрезаем блоки до длины в 15 см.

Так же, как и на основной доске, отмечаем линию 2.5 см от краев. Внешние отверстия имеют диаметр 1.8 см и проходят насквозь. В них будут помещаться нагеля для наводки. В центре блока есть отверстие, расширенное до 2.2 см – как раз достаточно, чтобы туда закрутить Т-гайку. Но отверстие расширено только сверху – его сквозной диаметр – лишь 0.75 см.

Шаг 5: готовим клинья

Чтобы соединить облицовку и основу, а также держать их под углом в 90 градусов друг к другу, необходимо сделать восемь клиньев.

Начнем с четырех квадратных кусков фанеры шириной 15 см. Теперь распилим их ровно по диагонали, чтобы получить восемь треугольных клиньев. Они немного выступают за края упора, но их можно потом обрезать до правильной длины.

Все острые края шлифуем, что предотвратит занозы.

Шаг 6: обрезка и сборка, потом опять обрезка

Прежде чем приклеивать что-либо, обрезаем облицовочную доску, чтобы она заканчивалась на пазах. Сначала казалось, что лучше оставить ее такой, как она есть, но потом стало ясно, что со временем неподдержанный край может загнуться и испортить всю работу.

Клей работает очень хорошо. Кладем облицовочную доску на скамью, вливаем немного клея в канавку, прорезанную на краю доски. Прижимаем доски друг к другу зажимами под углом в 90 градусов. Один за другим добавляем клинья от центра наружу.

- Заливаем в паз немного клея.

- Вставляем клин так, чтобы он крепко сидел – при помощи прямого угла делаем его перпендикулярным.

- Закрепляем соединение гвоздями.

- Чтобы не расколоть дерево, сверлим в нем несколько отверстий.

- Добавляем шурупы.

Теперь отпиливаем острые углы клиньев, при помощи любой пилы. Следите, чтобы не порезать пилой другие детали, которые могут оказаться близко.

Шаг 7: столбики для наводки

1 of 4

Эти столбики являются всего лишь нагелями, длиной в 5 см и толщиной в полсантиметра. Их вырезали из длинной палки такой толщины, из твердого дерева. Они вклеены в отверстия на основной доске.

Шаг 8: ручки

1 of 13

Раньше в таких проектах для ручек использовались нагели, толщиной 3 см, но на этот раз будет намного интереснее сделать что-то другое, более оригинальное. Если поискать, то можно найти интересные куски разного дерева, которое обычно для этого и используется – для придания чему-то особого визуального акцента. Здесь нашлись обрезки интересного дерева твердых пород. Дерево имело приятный красно-оранжевый цвет.

Ручка выполнена из склеенных вместе брусков, выпиленных из поддона. Один был толщиной в 2 см, а второй 1.25. К ним прибавили дощечку толщиной 0.5 см, тоже из поддона. Для склеивания их держали струбциной.

Когда клей высох, этот ламинированный кусок обрезали станковой пилой и получили болванку из темного дерева 3 на 3 см и длиной 40 см. Углы тоже обрезали, поэтому конечный результат оказался восьмиугольным. После этого болванка была распилена надвое, что дало две ручки – обе длиной 20 см.

После этого в нужном месте сделали отверстие сверлильным станком. Отверстие под ручку имело диаметр 0.75 см.

Отрезаем длинные болты диаметром в 1 см до длины 15 см. Вклеиваем болты в ручки, используя эпоксидный клей. Также можно, воспользовавшись возможностью, наклеить еще и шайбу. Это не обязательно выполнять, но можно сделать по эстетическим причинам. Приятнее, когда металл прижимается к металлу, а не к дереву. Теперь болт выступает из дерева на 6.5 см.

Эпоксидный клей разогревайте на водяной бане, потому что такое случается, если он замерзнет и его невозможно нанести.

Параллельные упоры для фрезера

Параллельные упоры для фрезера используются довольно часто. Всем организаторам домашних мастерских очень важно знать описание упоров для фрезерных станков по дереву и учесть оптимальные марки. Но можно поступить и иначе — сделать упорную планку своими руками по чертежам.

Описание и назначение

Параллельный упор для фрезера (точнее, для фрезерного стола либо иной базовой поверхности) представляет собой очень популярное в кругах самодеятельных мастеров изделие. Его добавляют в базовые комплекты поставки фрезерного станка по дереву, по крайней мере, в большинстве моделей. Такие изделия позволяют делать прямолинейные разрезы. В качестве базы, кроме фирменного стола, может применяться ещё и боковина заготовки, и даже направляющая рейка.

С помощью подобного приспособления обрабатывают пазы на заготовке и фрезеруют её кромки.

Типовое исполнение упорной планки подразумевает такие компоненты:

штанги, вводимые в особые отверстия внутри корпуса фрезерного аппарата;

винт для стопорения, при помощи которого задаётся нужное размещение штанг;

винт для глубокой настройки (влияющий на дистанцию, отделяющую ось фрезы от опорной плоскости);

накладные части, которые и обеспечивают упор в базовые элементы (иногда, в зависимости от конструкции, доступно изменение промежутка, разделяющего эти накладки).

Заводские упоры для фрезеров нельзя «просто достать из коробки» — они должны быть подготовлены к эксплуатации. Процедура в общем случае такова:

вставка штанг в специальные отверстия;

фиксация их в штатном или одном из штатных положений с помощью стопорящего винта;

прокручивание инструмента гибкой подстройки, который помогает повлиять на промежуток максимально точно;

при дополнении специальным бруском из дерева получают возможность делать не только прямые, но и криволинейные прорезы.

Популярные бренды

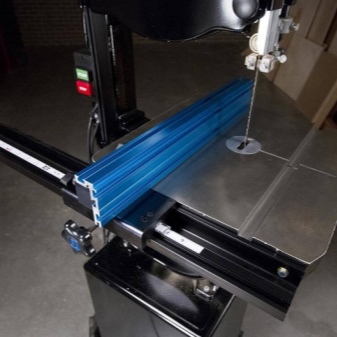

Выпуском параллельных упоров для фрезеров занимаются самые разные фирмы, по большей части те же самые, что поставляют оборудование для обрабатывающей промышленности. Хорошим тому примером можно считать Kreg KMS7200.

Важные свойства:

пригодность для ленточных пил;

невозможность расширения стола;

режим двухстороннего применения;

наибольшая длина рельсов – 660 мм;

прорез по окружности не предусмотрен;

расположение производства — США;

гашение колебаний, возникающих при движении пилящего полотна;

поддержание ровного распила;

повышенный уровень точности благодаря обновлённой направляющей;

наибольшая длина направляющей – 457 мм;

масса нетто – 3,97 кг.

Хорошей альтернативой можно считать Bosch PBS 2607001079. Хотя это китайский товар, изготовлен он из крепкого металла.

Отмечают в отзывах:

идеальную подгонку подвижных соединений;

отличную стыковку со шлифовальными аппаратами в различных положениях;

облегчение многих видов работы, в том числе и с оригинальными фрезерами Bosch;

довольно высокую цену.

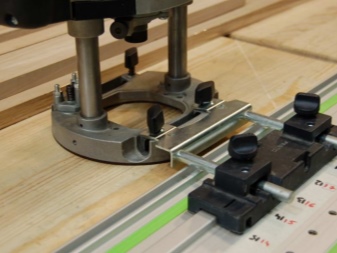

Ещё одна привлекательная версия — Festool LA-DF 500 493487. Модель позиционируется как комплектующее изделие для дюбельных фрезеров Festool. Упор имеет основной блок и пару подвижных боковин. Их сдвиг может происходить независимо, поэтому заготовка легко фиксируется и по центру, и асимметричным способом.

Окружность прорезать нельзя, режимы расширения стола и двухстороннего использования также не предусмотрены.

Как сделать своими руками?

Первым шагом при работе является подготовка плоского основания. Оно должно идти параллельно к линии прохода фрезы. Упором может стать любой предмет продолговатой формы. Для ручного фрезера иногда применяют соединение на одну штангу, хотя две штанги были бы надёжнее. Желательно сразу продумать их прочную фиксацию.

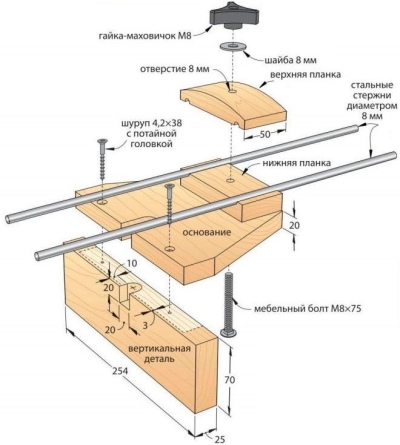

На чертеже показано, как может выглядеть самодельный параллельный упор. Основными его составными частями являются:

шуруп категории 4,2х38 с замаскированной головной частью;

вертикальный элемент 254х70х10 мм;

основание (со специальной выемкой);

верхняя планка (с отверстием 8 мм и шайбой того же сечения);

гайка «маховичок» формата М8.

Иногда встречается несколько иная проблема. Параллельный упор заводского изготовления есть, но он пригоден только для прямых прорезей. В этом случае помогает тщательная доработка устройства. Используемый брусок с одной стороны прямой, а с другой имеет округлую либо угловатую выемку. Конструкцию ставят в промежуток, отделяющий упор от деревянной заготовки.

Прямой участок бруска упирают в накладки. Та грань, где есть выемка, контактирует с криволинейной деталью.

Работа с упором в таком случае проходит весьма аккуратно. Малейшая неосторожность может привести к весьма неприятным последствиям. Дело в том, что добавление бруска неизбежно нарушает устойчивость фрезера.

Параллельный упор может быть сделан и по несколько иной схеме. Для работы потребуются:

кусок меламина 125х900 мм;

кусок фанеры 125х900 мм;

ещё одна фанера 75х900 мм.

Начинают с установки рельса на меламиновую облицовку. Это делают так же, как обычно крепят направляющие к столу. Насадка особого рода позволит проделать отверстия во всех трёх заготовках. Фанеры присоединяют друг к другу при помощи клея и гвоздей. Порт от пылесоса вставляют в отверстие, затем этот порт также крепят на клей.

Меламиновую облицовку нужно присоединить к упору. Проще всего не возиться с клеем опять, а взять шурупы. На тыльную грань упора ставят уголки. Это позволит сделать конструкцию надёжнее. Кроме того, благодаря уголкам легче выдерживается точная перпендикулярная установка.

Все о приспособлениях для фрезера

Невозможно описать все приспособления для фрезера в одной короткой публикации. Сами изобретатели с форумов, которые делятся идеями и чертежами с единомышленниками, признают, что основные принципы таких устройств давно изобретены и разработаны, но жизненные ситуации приводят к необходимости их адаптации под существующую надобность. Так рождаются новые конструкции.

Иногда они повторяют уже имеющиеся в наличии, но нередко содержат неожиданные решения, которые могут пригодиться в домашних условиях, при работе своими руками. Все изготавливаемые станочные приспособления условно разделяют на узкоспециальные, необходимые для работы с заготовками, универсально-наладочные и универсальные.

Что такое параллельный упор?

Параллельный упор – жизненно важное приспособление при работе с фрезерным станком, нужный для прямого смещения фрезы вдоль поверхности базы (края верстака или ровного среза детали). Упор очень крепко фиксирует деталь, что дает возможность обрабатывать кромки и пазы.

Нередко при продаже фрезерного станка производитель поставляет и один из вариантов этого приспособления. Но житейские ситуации могут потребовать его доработки или даже переделки. Есть разнообразные конструкции, адаптированные для решения всевозможных задач.

Каждая конструкция имеет свои плюсы и минусы, что требует от мастера креативности и ответственности в принятии решения относительно предложенного уникального конструктива.

В подробном описании можно найти только два реальных факта об этом функциональном приспособлении – оно играет важную роль в выполнении некоторых процессов и может прилагаться производителем в составе комплекта для ручного инструмента – например, для циркулярной пилы. Прилагаемая инструментальная оснастка для любого параллельного упора содержит:

- штанги, входящие в выемки на фрезе;

- крепеж, удерживающий заданное положение, опорную часть;

- материалы для изготовления опорной части могут быть самыми разными – мебельная фанера, дерево, облицованное пластмассой.

Это стандартная фурнитура, изготовлением которой можно не озадачиваться, поскольку пружинные зажимы, маховики и профили можно приобрести в специализированных магазинах. С обратной стороны станины располагают маховики для регулировки зазоров с фрезой, фиксации упора на столе. При желании сделать конструкцию более функциональной и надежной можно добавить кожух для присоединения пылесоса, который сделает процесс работы чище, но добавит сложности в сборке и шума.

Небольшие доработки дают возможность делать не только прямые разрезы, но и фигурные. Деревянные бруски с одной стороной ровной, а второй – угловатой или с выемкой, вставляемые между опорной частью и кромкой материала, помогут вести станок по заданному маршруту.

Брусок добавляет неустойчивости, требует большей аккуратности в работе и усложняет спроектированную конструкцию.

Направляющая шина для фрезерных станков

Уникальный вариант шины пользователь может создать для собственных нужд. Простейший вариант – линейка, закрепленная любым удобным образом. Для обеспечения устойчивости используют фанеру, прибивая к ней доску или брус, в который будет упираться край фрезерной базы, в то время как основа обеспечит зону обработки. Доску можно не прибивать, а присоединить пружинными зажимами. Это даст возможность использовать фрезы разного диаметра и корректировать расстояние от рабочей зоны в зависимости от размера фрезы.

Назначение копировальных колец и шаблонов

Точность обработки дает использование копировальных колец. Это круги с выступами, которые движутся по шаблону. Кольцо фиксируется на основании фрезера любым удобным способом, главное – контролировать, чтобы ни кольцо, ни шаблон не соприкасались с рабочей частью инструмента. Шаблоны нужно закрепить на рабочем материале для обеспечения прилегания к основанию.

Безусловно, готовые варианты не всегда могут удовлетворить все запросы мастера, поэтому шаблоны делают вручную для узких нужд. Дополнить конструктив можно подшипниками или кольцами, подбираемыми по размеру фрезы.

Сложные пазы, выемки под дверные петли, декоративная и узорная работа также может быть выполнена с помощью доработанных шаблонов и колец.

Другие приспособления

Циркулярные

Среди других приспособлений для фрезера по дереву особое место занимают циркулярные. Все круглые и овальные разрезы выполняются с их помощью. Циркуль представляет собой штангу со штифтом. Простое смещение штанги изменяет размер круга. Для отверстий малого радиуса, например, для врезки петель, циркульная конструкция крепится непосредственно на основание фрезерного станка.

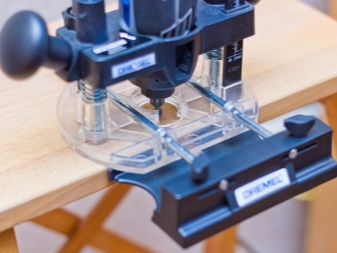

Фрезер для вырезания кругов можно усовершенствовать под выпиливание овалов. Его можно сделать своими руками. Потребуется база, в которой для закрепления заготовок используются винты или присоски; башмаки, штанги для монтажа и кронштейн для фиксации конструктива с инструментом. Круглые проемы вырезаются, когда задействован один башмак, введение в приспособление второго дает возможность прорезать овальные отверстия.

Для изготовления пазов на узких поверхностях

Для изготовления такого варианта, конечно, можно некоторое время развлекаться с дрелью и долотом, и можно даже вырезать достаточно точное отверстие. Но сколько же времени будет потрачено впустую. Фрезер справится с этой задачей быстрее и четче. Но для это нужны определенные аксессуары.

- Состоять они могут из круглой или прямоугольной пластинки, закрепленной на основании инструмента.

- Два штыря на пластине обеспечат ровный ход инструмента. Оси штырей располагаются на линии фрезы, при таком условии паз будет сделан в центре детали, вне зависимости от толщины.

- При выполнении распила важно контролировать плотное прижатие штырей к заготовке с обеих сторон. Аналогичного результата можно добиться, используя два параллельных упора. Реальной является даже задача с одним параллельным упором, но заготовка должна быть закреплена между двух поверхностей.

- Если мастер постоянно имеет дело с распилами на узких поверхностях, можно сделать стол из двух частей, которые дадут возможность зажать материал между ними.

- Универсальное применение копировального кольца дает возможность защитить шаблон от режущей кромки.

- Ручная фреза с копировальным кольцом поможет заменить, например, столярные инструменты, применяемые при установке дверных петель, и сократить время, которое неминуемо будет затрачено, если у работника нет необходимых навыков работы с ними.

Для работ по установке дверных петель, например, изготавливается шаблон из куска дощечки. Это дополнительные временные затраты, которые затем с лихвой окупаются – пазы будут готовы за несколько секунд. Нередко можно встретить совет купить готовые шаблоны для фрезера. И это разумно, поскольку они есть в продаже и предназначены для однотипной, распространенной деятельности – например, установки дверных петель или при изготовлении мебели, где требуется несколько однотипных деталей.

Изготовление индивидуального шаблона целесообразно, если требуется уникальное изделие. Но тогда не имеет смысла делать его из прочного материала, особенно если он будет применяться одноразово – как, например, для реставрации антикварной мебели.

Крепежные, прижимные устройства могут использоваться как универсальные, так и рассчитанные на применение определенного вида техники. Их типы вариабельны – в виде колодки, башмака с пружиной или стальных пластин.

Зажимные отличаются тем, что остаются неподвижными в процессе обработки заготовки, однако они тоже разнообразны и достаточно сложны в изготовлении. Поэтому несмотря на обилие чертежей для умельцев, их предпочитают покупать в уже готовом виде, фабричного изготовления. Там хорошая балансировка самоторможения, привод бывает ручной, гидравлический или пневматически, качественный металл. Проще приобрести уже готовое устройство и модернизировать его под собственные нужды.

Для обработки тел вращения

Тоже есть специальные, готовые приспособления. Однако изготовители профессиональных инструментов не всегда в состоянии предугадать, какие у народных умельцев могут возникнуть надобности.

Пользователи охотно делятся своими наработками для обработки круглых перил для деревянной лестницы, балясин и прочего. И эти самодельные устройства не только не уступают фабричным, но иногда и превосходят их по качеству обработки и продуктивности.

Для фрезерования шипов

Для резки шипов используются специальные приспособления. В советах специалистов всегда есть отсылка на промышленные устройства. В них может быть сразу несколько функций – например, выполнение профиля для глухого и сквозного ласточкина хвоста и сквозного соединения с прямым шипом. Здесь огромное значение имеет точная траектория фрезы, качественный шаблон и копировальное кольцо.

Для тех, кто намерен хорошо изучить чужую полезную практику, приобщиться к усовершенствованиям и изобретениям, попробовать, насколько хороши в практической деятельности самодельные приспособления для фрезера, ниже приводится несколько видеороликов от отечественных Кулибиных.

Список открывающихся перед домашним мастером полезных приспособлений.

- Параллельный упор – его можно просто приобрести и установить на краю верстака (если он достаточно ровный) или детали. К нему можно прибавить деревянный брусок. Однако работать с таким устройством нужно предельно внимательно, ибо он придает элемент неустойчивости. Имея в распоряжении параллельный упор, можно надежно фиксировать при обработке деталь, чтобы обрабатывать кромки и пазы

- Направляющую шину – простое приспособление, сходное с вышеописанным. Его назначение – сократить время, затраченное на обработку. Оптимально, если в комплекте имеется башмак. Элементарный вариант своими руками – надежно закрепленная линейка (пример можно посмотреть на видео).

- Шаблоны и копировальная втулка – самый распространенный вариант изготовления полезного приспособления для фрезера своими руками. К ним приходится прибегать особенно часто, и главное – правильно выбрать способ крепления, рассчитать диаметр. Подробней о нюансах рассказано в видеоролике от пользователя с популярного канала.

- Интересен и циркуль, в котором диаметр изменяется предельно просто – смещением штанги, предназначенной для создания круглых и овальных отверстий.

Особенность каждого творческого человека – в умении своевременно сориентироваться, усвоить уже сделанные наработки или создать при необходимости свои. Не всегда есть возможности приобрести необходимое для работы (по финансовым причинам или из-за отсутствия в продаже). Тут и приходит на помощь чей-то полезный опыт или собственная находчивость и смекалка. Всемирное информационное пространство значительно облегчило эту задачу.

Все о приспособлениях для фрезера смотрите в видео.

Читайте также: