Толстая фанера для столешницы

Обновлено: 13.05.2024

Я столяр краснодеревщик, токарь по дереву, блогер, руководитель собственной столярной и токарной школ и Автор книги “Современная столярная мастерская”. Эта книга пока ещё в типографии, но вы уже сейчас можете её заказать, как это сделать подробно рассказано в следующем видео:

Вторая часть видео о фанеровке столешницы выйдет одновременно с этой статьёй, эти материалы будут дублировать друг друга, и я планирую сейчас все свои видео сопровождать статьями на Дзене, которые возможно будут более подробны и информативны для кого-то.

Шпон - тонкая полоска древесины, получаемая путём пиления или лущения. Шпон требует очень аккуратного отношения к себе, в противном случае он колется по волокнам на раз два и Ваша работа может сильно затянуться.

Полоски шпона, склеенные между собой, образуют рубашку, которая затем наклеивается на основание. В продаже можно встретить и уже готовые рубашки который называются файн лайном.

Уже в 16-м веке наши предки освоили изготовление деталей для мебели с помощью наклейки шпона ценных пород древесины на стабильную фанерную основу. Такой процесс назвали фанерованием или фанеровкой.

Что им это дало?

Во-первых: они получили стабильную деталь, которая не меняла свою геометрию при изменении температуры и влажности в помещении.

Во-вторых: они значительно уменьшили стоимость своего изделия, а значит смогли увеличить производство и потихонечку перейти от частных мастерских к Мануфактурам и фабрикам.

Такие же фабрики существуют и по сей день, технология, конечно, поменялась, состав клея совершенно другой, полоски шпона сращиваются с помощью специальных клеевых пистолетов, далее рубашка идёт под специальные пресс и так далее, но суть не изменилась, мы клеим шпон на стабильную плиту и получаем недорогую деталь внешне не отличимую от деревянной.

Фабрики, это конечно хорошо, но они выпускают достаточно ограниченное количество щитов, как правило — это МДФ, фанерованный шпоном дуба, бука или ясеня. Размер такого щита примерно 2800 на 1500 мм и цена около 4-5 тысяч рублей. Они не слишком удобны в небольших мастерских, громоздки и дороги, нам бы что ни будь поменьше.

И что же делать, если мы хотим видеть в своих изделиях шпон других, более ценных или красивый пород?

А также, как и наши предки, брать и фанеровать материал вручную.

Давайте этим и займёмся:

Я буду фанеровать столешницу своего стола двумя видами шпона, на невидимой части, снизу я наклею шпон ироко, его мне подарил один добрый человек и его у меня завались.

А на внешнюю, видимую часть у меня пойдёт шпон секвойи, я его купил год назад, он меня впечатлил своей фактурой и вот наконец до него дошли руки.

У меня уже сформировался специальный набор инструментов для работы со шпоном. В этот набор входят несколько самодельных резаков из с одним или двумя лезвиями безопасной бритвы, острый нож и сейчас я ещё сделал специальный резак для обрезки остатков уже наклеенного шпона.

Есть в продаже и красивые французские фанеровочные ножи и ещё целая куча приспособлений для работы со шпоном, но практика показывает, что самостоятельно изготовленный ручной инструмент не уступает, а зачастую превосходит покупной. В станках и серьёзных инструментах это правило, к сожалению, не действует.

Итак начнём: Шпон продаётся полосами шириной от 100 до 300-400 мм и длинной 2,5 – 4 метра, мои полоски примерно такие же.

На концах полосы шпон как правило немного расслаивается, ломается, в общем концы неплохо было бы обрезать.

Так и поступим - эта операция аналог торцевания на торцовочной пиле, полоса шпона по сути своей та же доска и все операции с ней аналогичны операциям с доской, разве что рейсмусование здесь отсутствует.

Угольником и обычным карандашом размечаем нашу полоску шпона и приступаем к обрезке шпона поперёк волокон.

Раньше я пытался резать шпон по металлическим линейкам, этого делать не стоит, направляющие из ровного бруска или куска толстой фанеры намного удобнее. Нож идёт по бруску намного ровнее и фиксировать его несравнимо удобнее, надо бы заняться и изготовить удобные направляющие, но руки вечно не доходят.

Наш приём - многократный проход ножом по одному и тому же месту, такой подход позволяет добиться идеально отрезанной полосы. Не стоит проводить нож от центра к краю полосы, так Вы скорее всего вырвете волокна на выходе из полоски, имеет смысл резать сначала с одной стороны полосы, а затем с другой. Тогда вырыва точно не случиться.

Таким же образом мы обрезаем полосы шпона по необходимой нам длине, полосы шпона секвойи очень широкие и для моей столешницы вполне хватит двух полос.

Следующая операция - выравнивание боковых сторон полосы шпона (прирезкака шпона), они как правило, не совсем ровные, на них образуются заломы и расколы шпона по волокну, нужно обрезать все эти неприятности. Я осуществляю эту операцию следующим образом. Укладываю полоску шпона на фанерное основание, сверху накладываю направляющую из 15 мм фанеры и закрепляю его быстрозажимными струбцинами. Затем обрезаю самодельным резаком, состоящим из двух деревянных брусков, между которыми закреплено лезвие бритвы.

Толщина такого бруска у меня 16 мм и рез идёт точно на расстоянии 16 мм от направляющей. Направляющая укладывается на основании и выравнивается по специальным рискам, такое простейшее устройство позволяет мне обрезать полосу шпона именно там, где мне нужно без разметки.

Таким же образом я обрезаю и вторую половину полосы шпона подгоняя её к размеру столешницы, я собираю рубашку таким образом, чтобы она выступала за края столешницы примерно на 10 миллиметров, что бы у меня оставалось пространство для манёвра, если я вдруг наклею рубашку не совсем ровно.

В случае с шпоном секвойи я долго думал, каким же образом мне показать заболонь на столешнице, либо оставить полосу светло жёлтой заболони по центру столешницы, либо расположить две полосы по краям. Я решил всё-таки оставить полосу в центре, хотя и по краям она тоже смотрелась интересно.

Начинаем сращивать шпон, набирать рубашку столешницы. Мне понадобится специальная перфорированная бумага с клейким слоем - Гумирка.

Как сделать столешницу из фанеры для кухни своими руками

Всем привет! Красивая и практичная кухня — это мечта каждой хозяйки. При этом важно добиться оптимальных показателей во всех направлениях. Практичность справедливо ставим на первое место. И одну из ключевых ролей играет рабочая поверхность. Самодельная столешница из фанеры для кухни может стать отличным решением.

Некоторые боятся использовать этот материал. На самом деле с помощью ламинированной и влагостойкой плиты фанеры можно создать отличную, а также практичную поверхность для разделки и готовки на кухне.

Ламинированная фанерная столешница

Сегодня поговорим о том, как ее сделать, из чего собрать и о чем еще нужно знать перед сборкой, а также во время финишной отделки.

Этот способ подойдет для тех, кто любит дерево, а точнее его структуру, а также этот материал относительно экологичен. Он полностью имитирует столешницу под дерево для кухни.

Преимущества и недостатки

Для начала обсудим такой вариант как фанера для изготовления столешниц, а также других кухонных элементов.

Фанерная столешница из двух листов

Что же касается недостатков, то тут на первое место можно поставить стоимость. Для сравнения, фанера вместе с затратами на чистовую отделку обойдется дороже ЛДСП. А последний достаточно лишь защитить на кромках.

Также минусом является то, что не все производители готовы предоставить изделия высокого качества. Так что выбирайте тщательно. Доверяйте лишь проверенным изготовителям.

Выбор материала

Первым делом нужно купить заготовки в лице фанерных листов.

Конечно, можно упростить себе задачу, и приобрести кухню на заказ, включая и рабочие поверхности. Но сегодня нас интересует столешница из фанеры для кухни, собранная своими руками.

- Сорт . Оптимальным выбором для изготовления такого кухонного элемента будет фанера первого сорта Ш2. Они отшлифована с двух сторон. Такие детали не имеют дефектов на поверхности;

- Влагостойкость . Обычно выбирают между ФК и ФСФ. Первый вариант подходит только для внутренних работ. Это приоритет для компьютерного, либо письменного столика. У ФСФ влагостойкость намного выше. Поэтому она подойдет для сборки кухонной мебели;

- Ламинированный слой . Крайне рекомендуется. Все же на кухне материал будет подвержен влиянию влаги, перепада температур, а также химических средств. Ламинирование делает изделие более устойчивым;

- Материал фанеры . В плане простоты обработки и прочности хорошие показатели демонстрирует березовая фанера. Но есть и другие варианты;

- Толщина . Чтобы сделать столешницу, следует брать фанерные листы толщиной не менее 20 мм. Также, чтобы получить более основательную поверхность, можно соединить между собой 2-3 листа.

Остается лишь закупить необходимое количество материалов. Тут вы уже сами должны посчитать, исходя из размеров кухни. Помните лишь, что ширина столешницы стандартного размера составляет 60 см.

Правила работы с фанерой

Чтобы столешница из фанеры для кухни получилась качественной, практичной и долговечной, с материалом нужно научиться работать.

Тут стоит выделить такие основные принципы:

- для соединения листов используйте влагостойкий клей и саморезы;

- с целью защиты от влаги каждый слой можно обработать битумной мастикой;

- столешницу делайте только согласно подробному чертежу;

- для распила лучше берите электролобзик с новой насадкой;

- все края тщательно обработайте и отшлифуйте;

- при соединении саморезами сначала сделайте в листах отверстия с помощью дрели и тонкого сверла;

- оптимальный материал для соединения листов — это столярный клей;

- если столешница состоит из 2 и более листов, обработайте клеем, вкрутите саморезы и зажмите в струбцинах;

- расстояние между саморезами должно составлять около 15 см;

- открытые участки фанерных листов нужно обработать герметиком, а затем закрыть кромками или планками.

Это базовые знания, с которыми можно приступать к работе.

Процедура изготовления столешницы

Собирается столешница из фанеры для кухни довольно легко. Конечно, если она не предусматривает сложные формы, а также угловые конструкции, где нужно соединять два элемента.

Угловая столешница из фанеры

Фактически это обычный прямоугольный лист. Только собирается он из одного толстого листа, либо из 2-3 более тонких.

Процесс сборки можно описать следующим образом:

- составьте подробный чертеж будущей столешницы;

- подготовьте материал, лучше двухслойный тип фанеры;

- если листов несколько, обработайте их битумной мастикой для защиты от влаги;

- выполните раскройку, используя электрический лобзик;

- соедините между собой листы, применив саморезы и столярный клей;

- если это столешница под мойку, тогда нужно по шаблону вырезать отверстие (подробнее смотрите в материале как врезать мойку в столешницу своими руками) ;

- обработайте поверхности влагозащитными пропитками;

- уделите особое внимание торцам, которые будут наиболее подвержены воздействию влаги;

- дайте заготовке полноценно просохнуть.

Конечно, у вас должно быть основание, на которое столешница в итоге будет устанавливаться. Зафиксировать можно уголками, клеем и саморезами. Для крепления мойки используются специальные фиксаторы.

Крепление мойки к столешнице с помощью специальных креплений

Не забудьте, что под мойку из фанеры нужно использовать силиконовый герметик, а также резиновые или каучуковые прокладки, которые идут в комплекте с мойкой. Это предотвратит прямой контакт влаги с фанерой. Следовательно, такая конструкция прослужит намного дольше.

Материал про влагостойкую столешницу для кухни я уже писал ранее, посмотрите по ссылке

Как и чем обработать

Фактически у вас уже есть столешница из фанеры для кухни. Только вот ее текущий внешний вид вряд ли вас порадует.

Вопрос в том, чем отделать или чем обработать изделие.

Шлифовка фанеры своими руками

Если посмотреть разные видео, то там предлагают множество вариантов того, чем покрыть конструкцию. Рассмотрим основные варианты.

- Лак и краска . Популярное решение. Проблема лишь в том, что такая поверхность получится не столь устойчивой к повреждениям. Резать на ней продукты придется осторожно. Да и горячую кастрюлю тоже не поставить. Тем не менее, вариант имеет право на жизнь. Сначала нужно покрыть поверхность грунтовкой для ДСП. Она должна иметь водную основу, а не масляную. А далее уже 2 слоя лака, либо краски;

- Пластик . Еще один вариант — это вскрытие пластиком. Потребуется купить специальные листы. Взять с запасом для полного покрытия, после чего приклеить. Возможно потребуется пройтись феном для выравнивания;

- Плитка . Объективно это лучший вариант. После влагозащитной обработки и грунтовки основы, на столешнице делается разметка под плитку. Используйте плиточный клей. Можно взять как мелкие плитки, мозаику, так и крупные панели. Ориентируйтесь по дизайну кухни. С помощью крестиков обеспечьте ровные, но минимальные швы. Эти швы заполните влагостойкой затиркой.

В случае с плиткой важно создать хороший контактный слой.

Здесь могут применяться 3 варианта:

Если вы решили использовать цементную подушку, то перед укладкой самой плитки следует подождать около 2 суток. Это позволит основе подсохнуть как следует.

Если интересно, на сайте есть подробный материал, как сделать столешницу из керамической плитки для кухни своими руками.

Фанера для производства столов и столешниц цена

Фанера высокого качества отсортированная по цене за метр квадратный. Всего 13 позиций, цена за лист от 3370 до 8500 рублей. В Санкт-Петербурге, с доставкой по всей России. В наличие позиций: 3, под заказ: 10. На 12.09.2022 снижена цена на 0 позиций в акциях.

Столешница своими руками из фанеры

При организации любого производства неизменно встаёт задача — создать оптимально удобные рабочие места в короткие сроки с наименьшими затратами. Конечно, для каждого вида деятельности существуют свои критерии безопасности, мобильности и удобства рабочего места.

Можно изготовить самостоятельно столешницу из фанеры. Они находят свое применение в самых разных сферах трудовой деятельности:

Для организации рабочего места на предприятиях где риск повреждения поверхности минимален, выбираются столешницы, выполненные из массива дерева и шлифованного фанерного листа. Благодаря повышенной влагостойкости такая столешница может прослужить долгие годы при условии отсутствия повреждений острыми металлическими предметами. Благодаря демпфирующим и звукопоглощающим свойствам столешницы такое рабочее место будет наиболее практичным и комфортным. Кроме того, столешница из шлифованной фанеры выглядит достаточно привлекательно и их с легкостью можно использовать для создания нестандартных конструкций и рабочих поверхностей.

Столешница для верстака. В этой категории лучше остановить свой выбор на оцинкованных поверхностях. При работе с инструментом высока вероятность повреждения фанерного листа, непокрытого оцинковкой. Кроме того, в такой столешнице предусмотрены специальные отверстия для монтажа верстаков и инструментов. Риск порчи и повреждения таких столешниц минимален. К тому же их очень просто содержать в чистоте.

Зацените: сделал стол

TL;DR В статье описывается мой опыт постройки стола c нуля из фанеры. От проектирования до сборки.

Я очень долго страдал от плохих столов. Все они неудобные, плохого качества, маленькие и, самое главное, ШАТКИЕ. Более-менее приличные столы стоили тысячи долларов. В итоге я решил изготовить стол самостоятельно.

Основные требования к столу:

- Устойчивость! Предметы на столе не должны трястись, если резко положить руки на стол или оттолкнуться от него. Мой стол весит ~120кг. С его края можно делать сальтухи, при этом на другом конце паять SMD компоненты.

- Ширина и глубина столешницы. Столы шириной 60 см — это унижение. Мне нужно иметь запас по глубине, чтобы можно было отодвинуть ноутбук вперед, и при этом получить достаточное рабочее пространство.

- Вместительность. Мне нужны полки, чтобы разместить там оборудование: паяльники, лабораторный блок питания, осциллограф, аудио усилитель и т.д. При этом полки должны быть так же устойчивы, как и стол.

- Цена. Я не готов выложить за стол несколько тысяч долларов. Мой стол обошелся в ~$300 с учётом покупки всего инструмента для сборки и покраски.

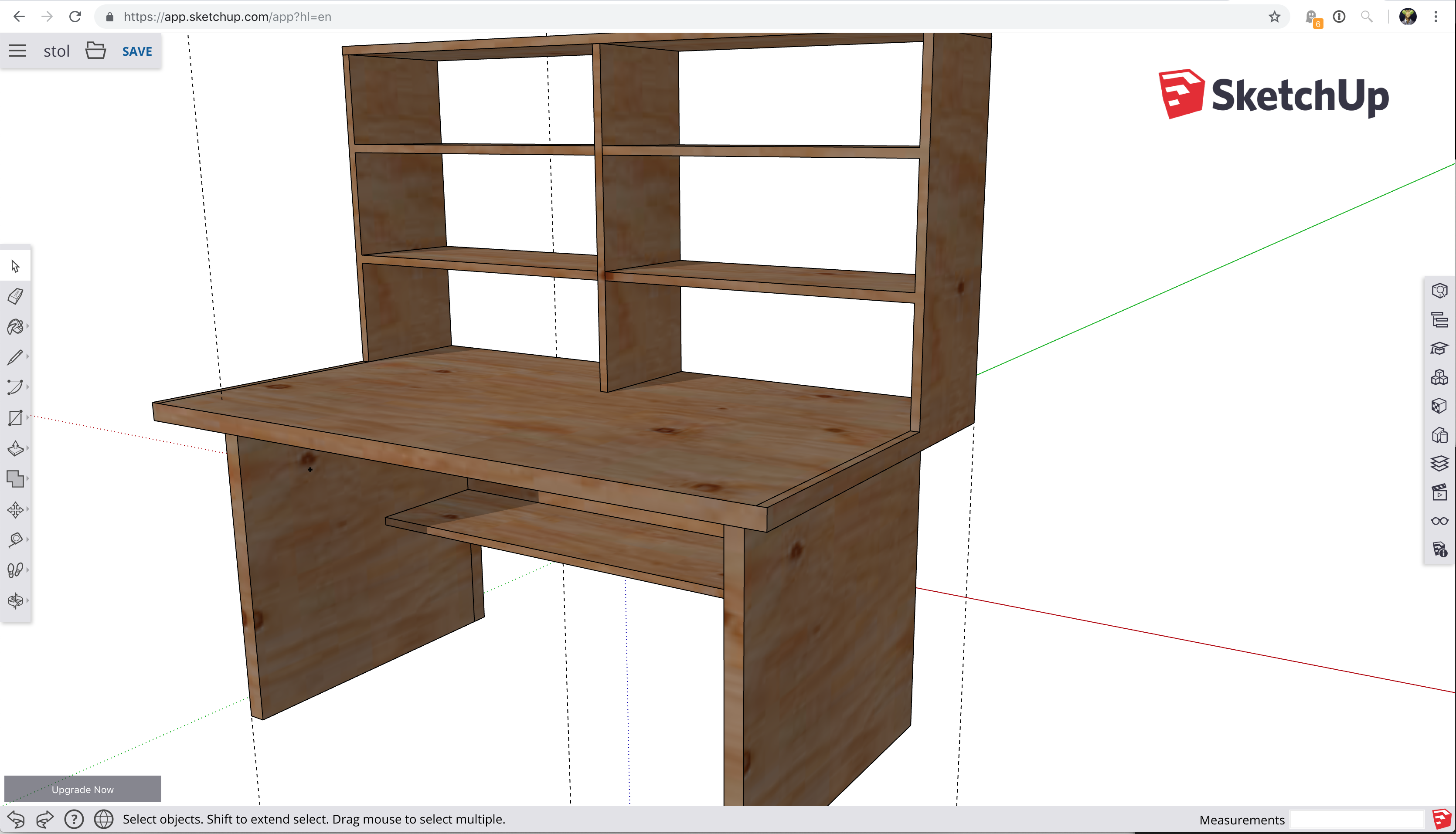

3D-модель

Для расчета материалов я замоделил стол в SketchUp. До этого никогда ранее не работал с программами для моделирования. В целом, оказалось достаточно просто.

Сейчас бесплатная версия Sketchup стала полностью браузерной, что мне не очень нравится. В интернете можно найти старую десктопную версию, ей пользоваться комфортнее.

Там же можно поиграть с цветами. Я решил красить стол в чёрно-зеленый.

Распиловка фанеры

Было решено делать столешницу и стенки толщиной 42 мм, чтобы уж наверняка получить устойчивый стол. Для этого была заказана распиловка фанеры толщиной 21 мм. В дальнейшем предполагалось соединить два листа в сэндвич, чтобы получить нужную толщину стенок.

Про фанеру нужно знать следующее:

Сорт определяет качество поверхности. Фанера сорта 4 будет иметь отверстия от сучков. Я выбрал фанеру сорта 2/2. Через дробь указывается сорт фанеры с обратной стороны. Можно было бы взять фанеру более низкого сорта и доработать дефекты поверхности шпаклёвкой.

Влагостойкость. Фанера бывает ФК (Фанера + Карбамидоформальдегидный клей) и ФСФ (Фанера + Смоляной Фенолформальдегидный клей). Вторая отличается повышенной влагостойкостью. В помещении достаточно ФК.

Толщина. Несмотря на то, что существует фанера и 40 мм, в моём случае оказалось дешевле слепить нужную толщину из двух листов. Верхние полки было решено делать толщиной 21 мм, то есть из одного слоя.

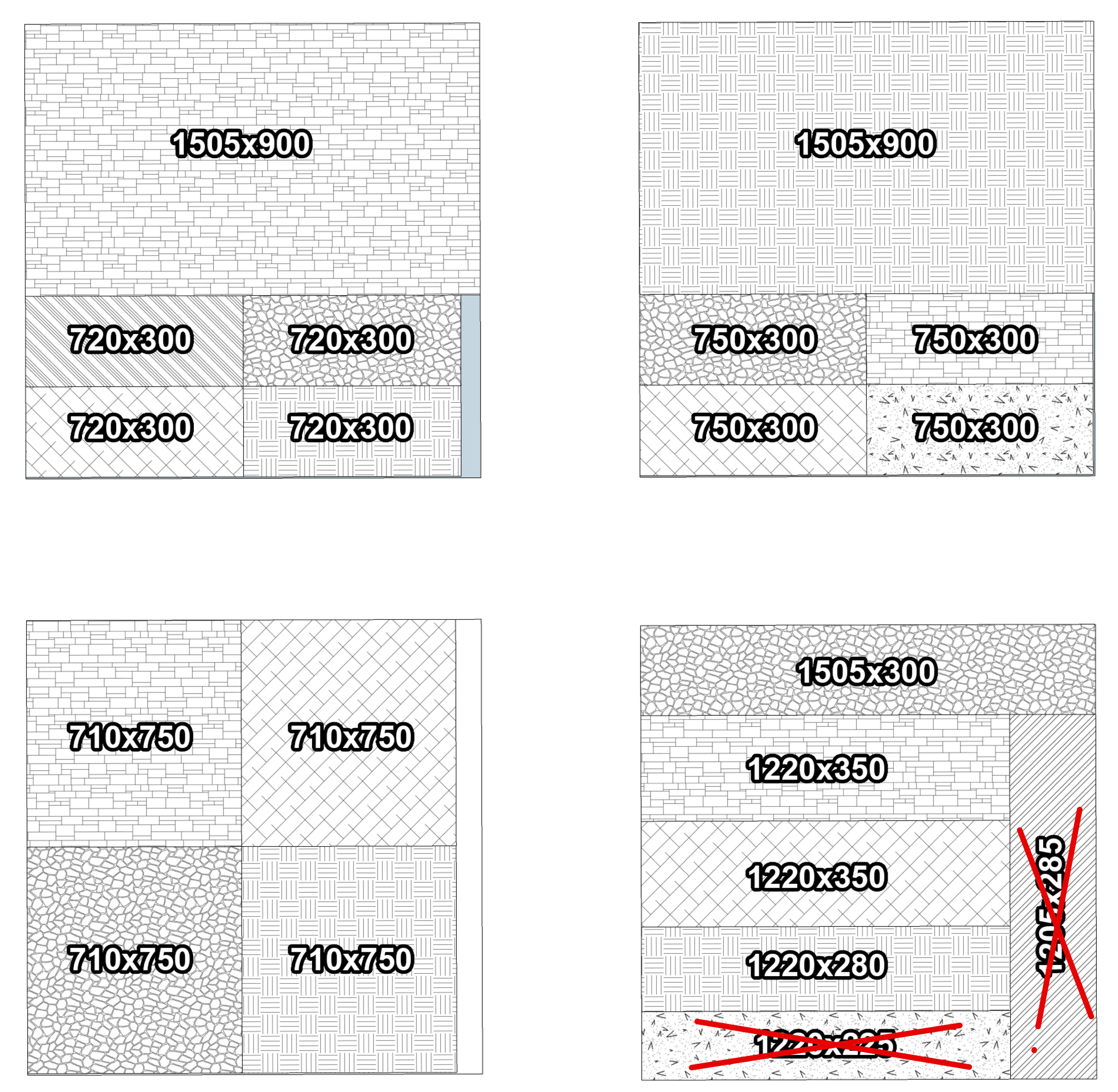

Из 3D-модели я смог легко получить нужные размеры для распиловки. При расчёте важно учитывать толщину пилы, 4 мм, и 10 мм обрезку листа по краям. Так как я сначала не учёл этих моментов, пришлось пересчитывать. В результате было решено пожертвовать двумя деталями.

Кликабельно

В интернете множество сайтов предлагают услуги распиловки фанеры с доставкой, так что не пришлось никуда ехать. Заказанная фанера приехала сама через два дня, нарезанная на нужные детали. Стоимость фанеры с распиловкой вышла 8100 руб. ($120) за материал + 1100 руб. ($20) доставка.

Фанера, распиленная на детали. (кликабельно)

Сборка

Ранее я не имел подобного опыта, доводилось только собирать мебель из IKEA. Пришлось купить мощный шуруповёрт. Из расходников: саморезы, шурупы мебельные «конфирмат», уголки, наждачная бумага, краска, лак.

Наверняка показанное здесь может вызвать негодование опытных мастеров из-за нарушения технологии. Прошу прощения за качество фото, в тот момент не планировалось это где-либо публиковать.

Столешница и боковые стенки были сложены из двух листов и скручены саморезами. Для надежности я зачем-то решил дополнительно промазать их внутри клеем ПВА. Бутылки сверху для лучшего склеивания листов между собой.

Два листа фанеры, скрученные саморезами и проклееные клеем. Бутылки прижимают листы.

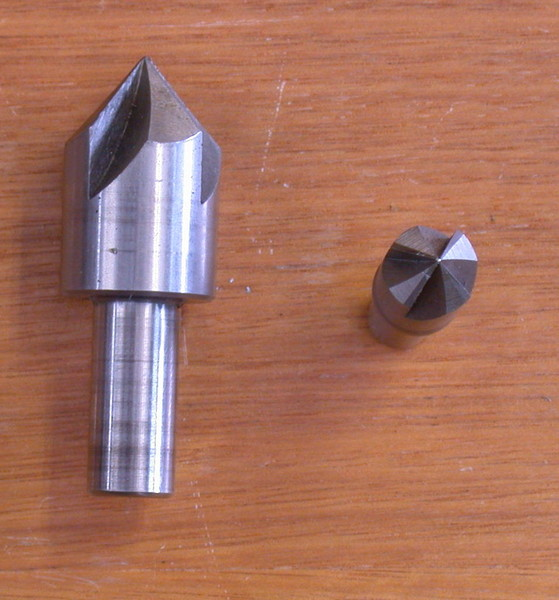

Перед вкручиванием саморезов под них просверливалось отверстие тонким сверлом и делалось углубление под шляпку так, чтобы шляпка самореза уходила чуть ниже уровня поверхности (вроде, это называется «потай»).

Сверло для углублений под шляпку самореза

Углубления от шурупов были покрыты шпаклёвкой по дереву и зашкурены. На удивление, шпаклёвка по дереву при впитывании в древесину становилась очень прочной.

Дырки от саморезов покрыты шпаклёвкой для дерева

Боковые стенки были соединены со столешницей обычными оцинкованными уголками. Наверняка можно было сделать эстетичнее, применив скрытый крепеж, но способ с уголками очень прост, не требует точных замеров и достаточно надежный.

Стальной оцинкованный уголок — дёшево и просто

Оценить размер столешницы можно относительно ноутбука ThinkPad X220. Видно, что глубина стола позволяет вместить около четырёх размеров ноутбука.

Параллельно были собраны полки. С ними пришлось помучаться из-за моей криворукости. Изначально полки предполагалось соединять только шурупами конфирмат, без уголков, так, чтобы креплений вообще не было видно. Для этого нужно было точно просверлить отверстия в торцах досок. Но разметка отверстий получилось не очень точной и часть шурупов не входила до конца. В итоге я решил плюнуть и так же использовать уголки. Сверху видны дырки от шурупов, которые насквозь входят в торцы досок.

Сборка полок оказалась самой сложной

Покраска

Самый приятный процесс. Оказывается, современные краски вообще не пахнут, сохнут за полчаса, и очень приятны в работе, так что стол можно было красить прямо в квартире без дискомфорта.

Покраска — самый приятный процесс

Покраска полок

Финальная сборка

Я опасался, что полки будут недостаточно надёжно закреплены к столешнице и будут «ходить», поэтому помимо конфирмата скрепил ещё уголками. Сейчас я считаю, что это было лишним, так как уголков было вполне достаточно, а разметка отверстий под сквозной шуруп оказалась слишком трудоёмкой.

Помимо уголков в каждую из трёх досок снизу входило по три мебельных шурупа. Отвечая на вопрос: недокрученные шурупы на фоне были вручены полностью, это просто примерка, чтобы можно было подвинуть центральную доску.

Видны оцинкованные уголки, скрепляющие полки со столешницей. Потом они будут закрашены в чёрный.

На всех передних торцах столешницы и полок была убрана фаска (острый угол) с помощью грубой наждачки. Сделать это оказалось проще, чем я предполагал. Так что острый край стола не впивается в руки, как у тех же столов IKEA.

Острые края столешницы были сточены

Кабель-менеджмент

Для укладки кабелей сзади был прикручен самый большой пластиковый короб. В него уложены провода, выходящие к боковинам.

С обеих сторон я прикрутил удлинители (в некоторых регионах России их называют «пилот») на восемь розеток.

В итоге под столом нет кабелей, кроме одного, уходящего от розетки вверх, в короб. На тумбу с ящиками можно не обращать внимание, она будет убрана из под стола.

Никаких кабелей под столом.

Ящики

Нужно было где-то хранить инструменты, и я купил приставную тумбу с ящиками в IKEA. Она идеально подошла по высоте, чтобы встать под стол.

Тумба из IKEA с выдвижными ящиками

Я попробовал разместить её внутри стола, но это оказалось неудобным, так как отрезало часть рабочей поверхности. В итоге тумбу я разместил сбоку снаружи стола. Также оказалось, что вещи с дальнего края столешницы постоянно сваливаются за борт. Поэтому была добавлена перегородка, закрывающая наглухо нижнюю полку. В ней были просверлены отверстия для кабелей.

Тумба снаружи оказалось удобнее. Задняя стенка была закрыта листом фанеры, чтобы вещи не падали со стола.

Колонки

Захотелось слушать музон не только в наушниках. Поэтому к полкам были приделаны «уши» для колонок. Также появился монитор на кронштейне, приделанный к внутренней стенке полки.

Примерно так стол выглядит сейчас.

Подставки для колонок

Тест на устойчивость

Голый стол без оборудования весит около ~120 кг. Вместе с колонками, приборами, монитором — уже ~160 кг. Несмотря на то, что такой вес очень затрудняет перемещение стола, он несёт в себе главное достоинство — УСТОЙЧИВОСТЬ!!111. Я могу собирать карточный домик на одном конце стола, пока на другом танцуют.

Видео с демонстрацией устойчивости стола (15 МБ)

Вывод

В целом, я очень доволен результатом. Даже без опыта вполне можно собрать приемлемый стол за два-три дня. Ничего подобного за $300 купить нельзя. Этот пост я пишу спустя год пользования столом и могу трезво рассказать о достоинствах и недостатках, без которых не обошлось.

Читайте также: