Типы прилипания к столу при 3д печати

Обновлено: 17.05.2024

Путем проб и ошибок можно постепенно отточить настройки Cura для 3D печати PLA пластиком (а также многими другими материалами для 3D печати). В статье ниже приведены рекомендации из личного опыта, которые могут оказаться полезными, если вы используете PLA пластик на вашем 3D принтере и Cura для слайсинга и подготовки ваших режимов 3D печати.

Помимо объяснения предпочтительных настроек температуры, подробно рассмотрены расширенная поддержка и настройки заполнения, а также многие другие факторы, которые влияют на 3D печать без дефектов и проблем.

*** Следующие настройки предназначены для Cura и протестированы на 3D принтерах Lulzbot TAZ с хостом E3D. Мы успешно использовали эти настройки на наших принтерах TAZ3 и TAZ5, а также на HATCHBOX 3.0mm PLA. При использовании Simplify 3D используются очень похожие профили. Условия окружающей среды и производитель материала также могут сильно повлиять на эти настройки

Настройки качества 3D печати

Высота слоя 3D печати очень зависит от размера сопла вашего 3D принтера, а также от качества, которое вы хотите получить. 3D принтер с соплом 0,6 мм может обеспечить толщину слоя до 0,4 мм, а деталь с высотой слоя 0,1 мм займет вдвое больше времени на изготовление, чем с соплом 0,2 мм, поэтому эти факторы важно учитывать.

Наши стандартные настройки качества 3D печати - высота слоя 0,25 мм. Затем мы оттачиваем настройки ретракта для PLA. В результате профиль для Cura будет следующий:

- Minimum Travel: 1.5mm

- Enable Combing: All

- Minimal Extrusion Before Retracting: 0.005mm

- Z Hop When Retracting: .1mm

"Combing" означает, что головка принтера следует по пути печати, а не пытается устранить зазоры. Это поможет предотвратить появление "заусенец" по бокам 3D модели. "Z Hop" при втягивании установлен на 0,1 мм, так что тонкие участки 3D моделей будут повреждены с меньшей вероятностью.

При нажатии на вкладку "Advanced Settings" в Cura мы обращаем внимание на разделы "Retraction" и "Quality". Мы установили скорость ретракта 10 мм/ с и расстояние 1,5 мм. В меню "Quality" в разделе "Advanced section" мы не увеличиваем начальную толщину слоя, но увеличиваем начальную ширину линии до 115%. Мы обнаружили, что это помогает улучшить адгезию со столом без ухудшения качества 3D печати.

На рисунки ниже приведены примеры 3D печати. Слева направо - высота слоя 100 микрон (высокое качество), высота слоя 250 микрон (стандартное качество) и высота слоя 380 микрон (черновое качество).

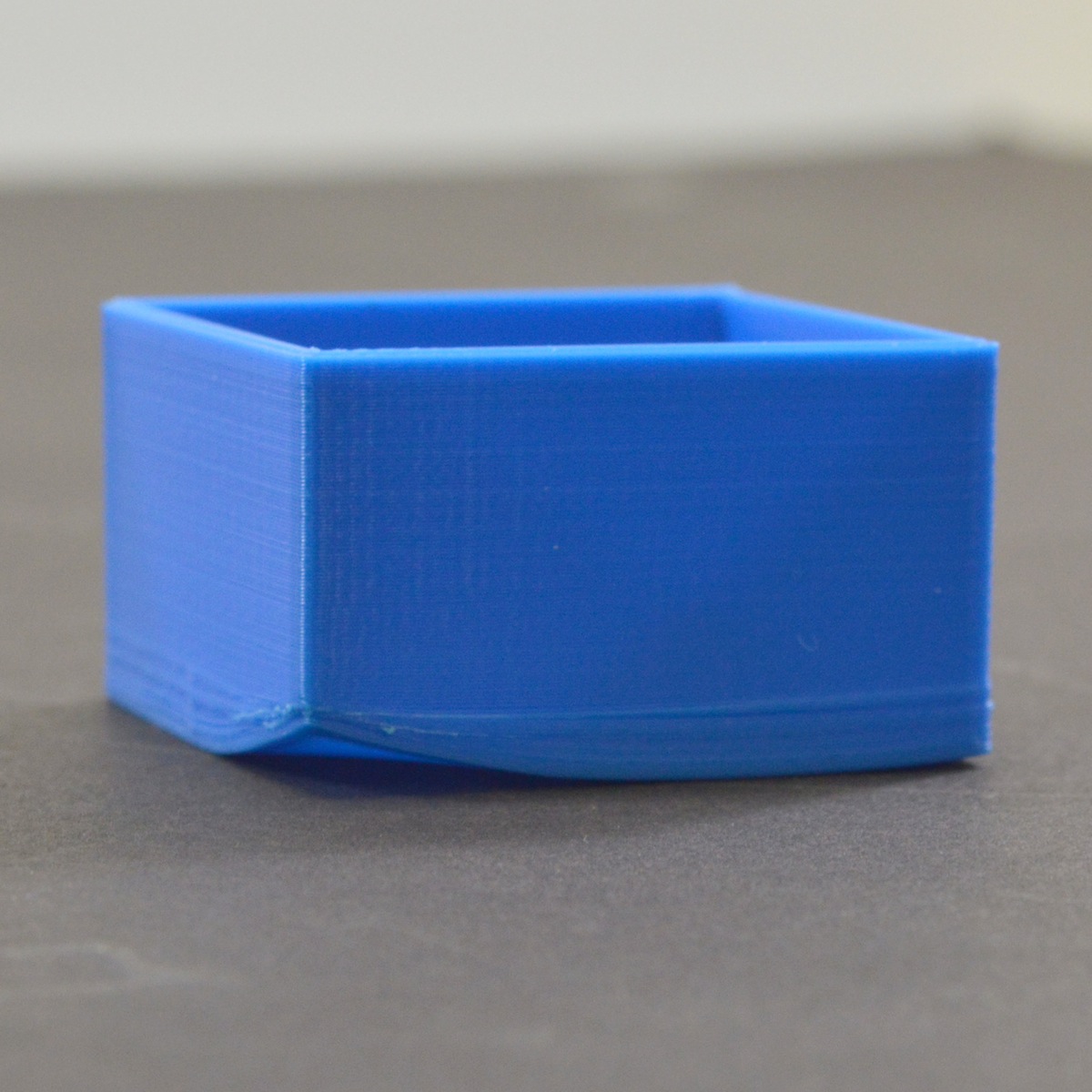

Настройки заполнения

Чтобы получить чистую печать PLA пластиком, мы всегда стараемся включить как минимум 4 нижних / верхних слоя (то есть вы должны умножить высоту слоя как минимум на 4). Он может увеличиваться в зависимости от того, насколько плоский объект, от того, насколько высокая плотность заливки установлена и насколько толстый ваш слой. Для длинной прямоугольной детали с высотой слоя 0,1 мм потребуется заполнение более 10% и не менее 7 нижних / верхних слоев, чтобы не было ямок. На принте ниже была именно такая проблема: слишком мало заполнения и слишком мало нижних / верхних слоев, что портило результат 3D печати.

Предпочтительный процент плотности заполнения уникален для вашей конкретной 3D модели, как и настройки качества. Настройки перекрытия заполнения - это то, на чем стоит сосредоточиться, чтобы улучшить качество поверхности 3D модели.

Эта 3D модель имела заполнение на 10% и 3 нижних / верхних слоя при высоте слоя 0,25 мм, что было недостаточно для гладкой верхней поверхности.

Эта 3D модель имела заполнение на 20% и 5 нижних / верхних слоев при высоте слоя 0,25 мм, чего было достаточно для красивой внешней поверхности.

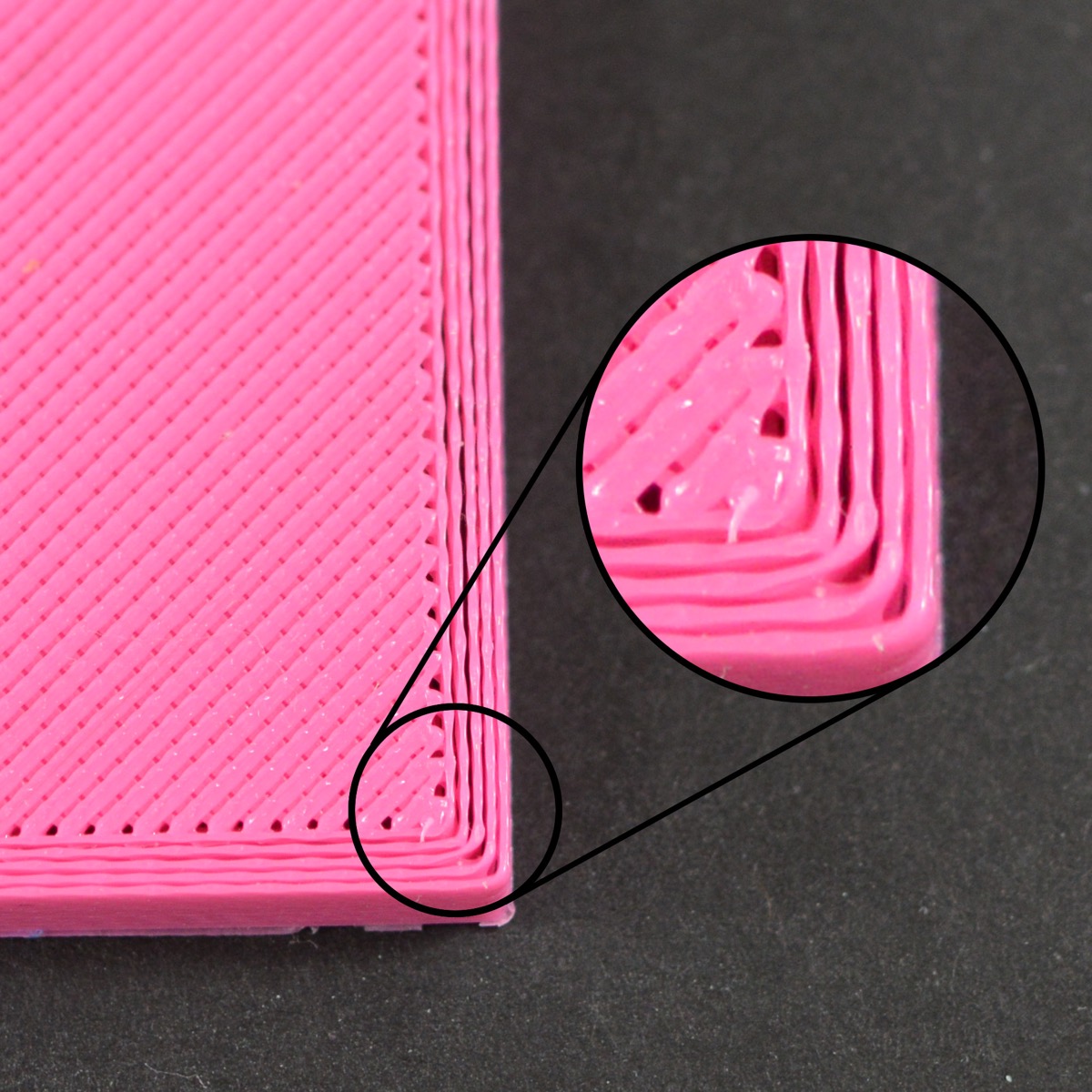

Перекрытие заполнения

Перекрытие заполнения (Infill Overlap) относится к проценту наложения заполнения на оболочки. Когда количество оболочек невелико, а процент перекрытия заполнения установлен выше 12%, мы замечаем "прожилку" на поверхности готовых 3D моделей, особенно на крупных деталях из полупрозрачного PLA. Мы предпочитаем, чтобы почти все наши модели из PLA имели перекрытие на 8%. На фотографии снизу показан пример двух оболочек с перекрытием 15% заполнения из полупрозрачного синего PLA. Хотя эффект выглядит довольно круто, нам нужно было уменьшить перекрытие заполнения, чтобы этот "прожилковый" дефект исчез.

Скорость и температура

Как мы предупреждали выше, эти настройки PLA хорошо работают с принтерами Lulzbot TAZ с поддержкой E3D. Эти температуры (и скорости) могут отличаться в зависимости от 3D принтера и продолжительности использования.

Наше сопло работает при комфортной (но немного более высокой, чем в среднем) температуре 205–210 ° C для PLA. Обычно мы разогреваем стол до 60 ° C, но, поскольку мы добавили более толстое стекло толщиной 1/4 дюйма, мы увеличили его до 65 ° C. Это более толстое стекло облегчает процесс стола, а также предотвращает появление трещин и сколов. Мы использовали PLA на столах, у которых нет возможности нагрева, но определенно лучше предусмотреть стол с подогревом. Стеклянный столик, нагретый до 65 °, помогает предотвратить деформацию и предотвратить срывание деталей в процессе 3D печати.

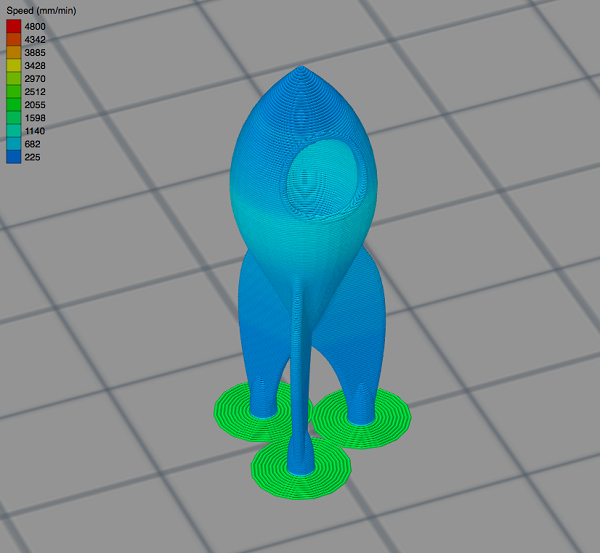

Мы работаем с нашими принтерами немного медленнее, чтобы обеспечить наилучшее качество поверхности. Обычно мы устанавливаем нашу среднюю скорость 60 мм / с, с более медленными настройками для внешнего и верхнего / нижнего слоев. В расширенном режиме у нас установлены следующие настройки скорости:

- Travel Speed: 150 мм/с

- Bottom Layer Speed: 25 мм/с

- Infill Speed: 60 мм/с

- Top/Bottom Speed: 40 мм/с

- Outer Shell Speed: 40 мм/с

- Inner Shell Speed: 60 мм/с

Настройки материала поддержки

Мы обнаружили, что настройки поддержки - одна из самых сложных вещей, которую нужно изменить. Каждый материал требует разного процента заполнения и угла. Каждый из них также требует уникального расстояния от 3D модели для легкого удаления.

Любой, кто печатал достаточно долго, скорее всего, не любит работать с настройками суппортов. Наши рекомендации по настройками материала поддержек следующие:

- Structure Type: Lines

- Overhang Angle for Support: 50°

- Fill Amount: 15%

- Distance X/Y: 0.8mm

- Distance Z: 0.16mm

В том же разделе, что и настройки поддержки, вы также найдете тип основания для схватывания со столом. В то время как "brim" настройки обычно не нужны для деталей из PLA, большие 3D модели могут деформироваться, и узкие части с трудом прилипают к столу, не опрокидываясь. В наших настройках PLA этот параметр обычно отключен по умолчанию, и мы включаем его вручную для таких особых случаев.

Проблема со слоем основания, особенно на PLA, заключается в том, что их сложно снять. У нас были детали, где кромку намного сложнее удалить, чем основной поддерживающий материал. Это заставило нас перейти на более узкий "skirt" вариант вместо "brim".

Выбрав "None" в качестве типа первого слоя, нажмите "…", чтобы увидеть дополнительные параметры. Затем мы меняем количество линий на 10-15, начальное расстояние на 0,01 мм и минимальную длину на 250 мм. Это позволяет первому слою формироваться только снаружи 3D модели. Хотя внешняя сторона все еще потребует дополнительной обработки, это позволяет сэкономить много времени на удалении полей с внутренних тонких частей 3D модели.

Охлаждение

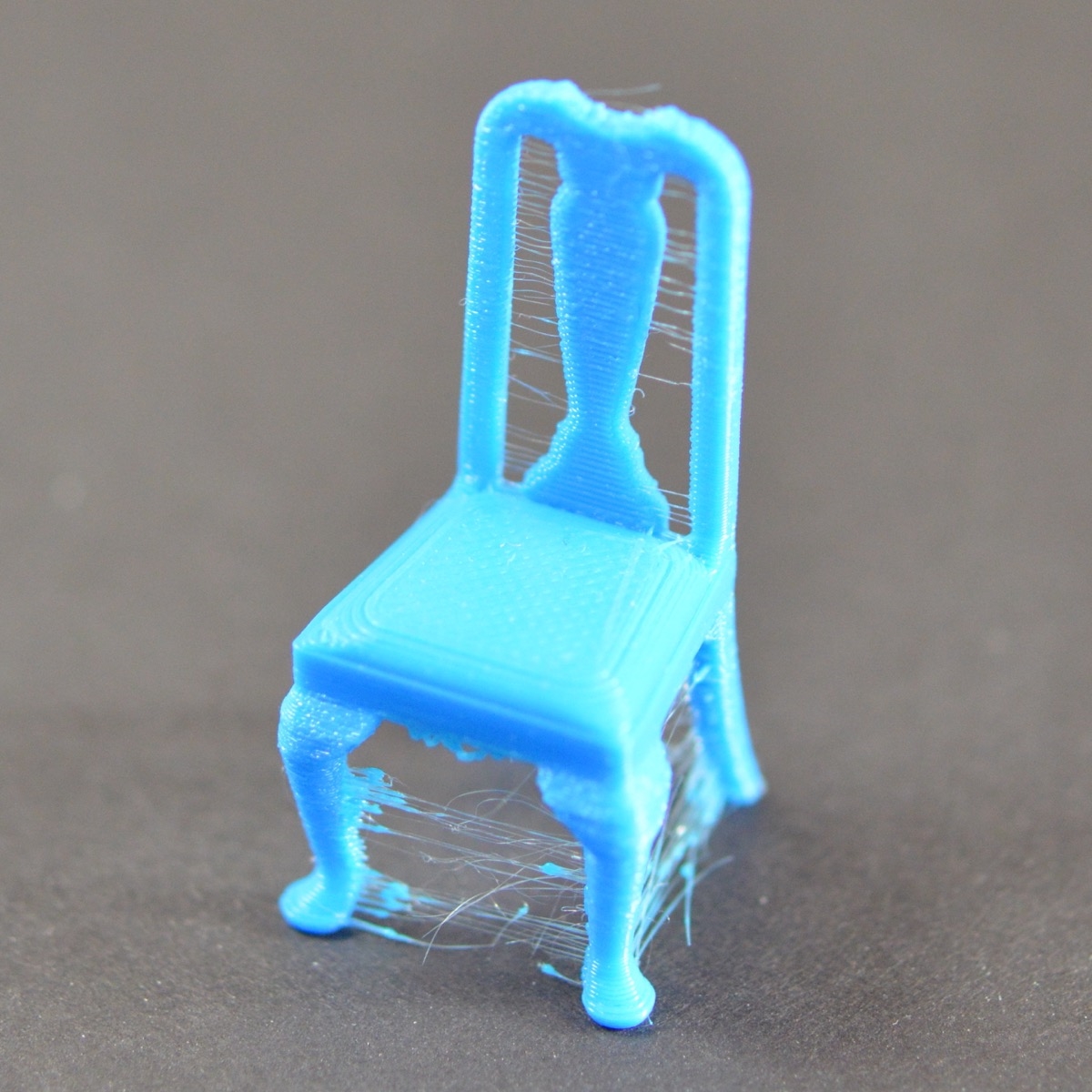

И, наконец, последний раздел на вкладке расширенных настроек - это возможность активировать активный вентилятор охлаждения. Вентилятор для PLA пластика надо всегда держать включенным. Если вы попытаетесь выключить охлаждающий вентилятор, вы можете получить неприятные дефекты (например, на фото снизу).

В результате настройки охлаждения для Cura при использовании PLA пластика выглядят следующим образом:

- Fan Full on at Height: .5mm

- Speed Min: 35%

- Speed Max: 75%

- Minimum Speed: 10mm/s

- Cool Head Lift: выключен

Выводы

Хотя мы добились успеха с этими настройками PLA, бывают случаи, когда определенные 3D модели требуют незначительных изменений. Определенные углы при 3D печати могут потребовать, чтобы ваши настройки поддержек были немного ближе по оси Z или X / Y. Как и любые настройки материалов для 3D печати, эти настройки PLA необходимо настраивать для каждой марки/модели 3D принтера.

PrintScreen экрана с нашими базовыми и расширенными настройками приведены ниже:

Печать ABS пластиком: температура, параметры, настройки

Физические свойства ABS пластика делают его отличным вариантом для функциональных и декоративных моделей. Основные проблемы, с которыми вы можете столкнуться при печати ABS — это отсутствие прилипания к столу 3d принтера, коробление детали с боков и выделяемые токсичные пары. В этой статье рассмотрим какие же оптимальные настройки 3d принтера для печати этим прекрасным материалом.

Температурное расширение пластика во время 3D печати

Как известно при нагревании пластика в экструдере, она имеет тенденцию к расширению. Нужно отметить, что разные пластики имеют свои коэффициенты расширения, ABS и нейлон имеют достаточно большие значения и после остывания, пластик начинает сжиматься, что приводит к его отслаиванию от стола 3d принтера и искривлению модели. Регулирование настроек 3d принтера помогут минимизировать данные дефекты.

Настройки 3D принтера

Печать ABS пластиком может показаться немного сложнее чем PLA пластиком, но правильные настройки решат все сложности.

Экструдер

ABS плавится в диапазоне от 210 до 250 ° C. Значение в 235 ° C наиболее оптимально, но всегда учитывайте температуру окружающего воздух.

Если вы запустите экструдер слишком горячим, вы заметите множество нитей, образовавшихся между стенками вашей детали.

Если прогрев будет недостаточен, нить будет недостаточно выдавливается, что приведет к пропускам при нанесении слоев модели.

Стол 3d принтера

Функция стола с подогревом — устранить отслаивание первого слоя модели, поэтому установка правильной температуры имеет решающее значение. Температура, при которой пластик меняет фазу из твердого состояния в эластичное (но не жидкое), известна как температура стеклования (Tg ).

Для ABS температура стеклования составляет 105 ° C, следовательно, температура стола в 110 ° C будет достаточной.

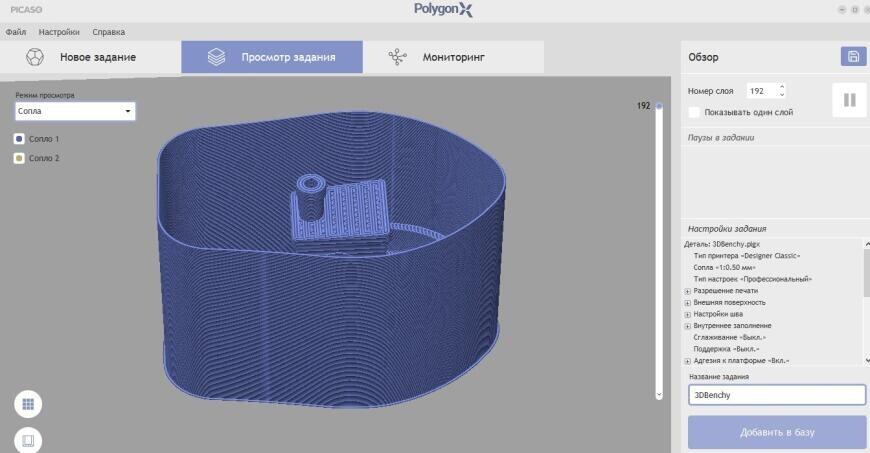

Оптимальные настройки слайсера для печати ABS пластиком

У слайсера есть несколько важных настроек:

- Бримы и плоты: Бримы и плоты опции в настройках слайсера дают дополнительную площадь контакта между моделью и столом 3d принтера.

- Высота первого слоя: наличие более толстого первого слоя может быть полезным, так как улучшает контакт с поверхностью стола, что в свою очередь, надежно удерживает отпечаток на месте. Из практики, — оптимально установить первый слой на 150% от обычной высоты слоя.

- Скорость первого слоя: скорость печати первого слоя следует снизить примерно до 70% от фактической скорости печати. Это особенно полезно, когда ваша деталь имеет острые углы, которые имеют тенденцию отслаиваться, когда сопло движется на более высоких скоростях.

- Ветрозащитный экран: Ветрозащитный экран — отличная функция в Cura, которая скрыта в экспериментальных настройках. Это однослойная стенка, построенная вокруг модели, которая предотвращает попадание «сквозняков ».

- Охлаждающие вентиляторы : охлаждающие вентиляторы — отличное дополнение к 3D-принтерам, поскольку они создают хороший воздушный поток вокруг сопла и быстро охлаждают пластик. Однако это может иметь и негативный эффект при печати первых нескольких слоев. Перед началом печати не забудьте выключить вентиляторы для первых 5-10 слоев.

Оптимальная скорость печати ABS пластиком?

Хорошая скорость печати для ABS обычно находится в диапазоне 40-60 мм / с, как и для PLA. Скорость можно увеличить еще больше, если у вас есть термокорпус у вашего 3D-принтера, а другие факторы, такие как температура и стабильность, будут тщательно контролироваться т.к. ABS пластик дает усдаку. Е сли вы печатаете ABS со скоростью 60 мм / с, сделайте скорость первого слоя на уровне 70%. В некоторых случаях это может значительно улучшить адгезию.

Еще лайфхаки

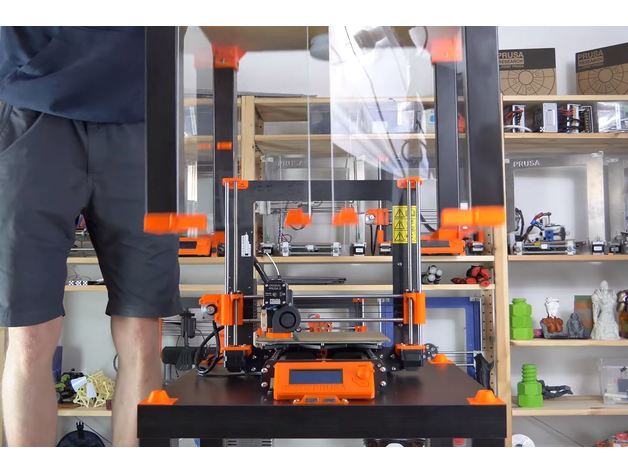

Корпуса для 3d принтера

Кожух для вашей машины гарантирует, что температура окружающего воздуха будет стабильной и предохранит модель от деформации.

Клеи для стола 3d принтера

Другой вариант, который кажется эффективным в борьбе с отслаиванием — это использование клея. Клей можно наносить прямо на стол 3d принтера, что будет способствовать лучшему прилипанию отпечатка к платформе.

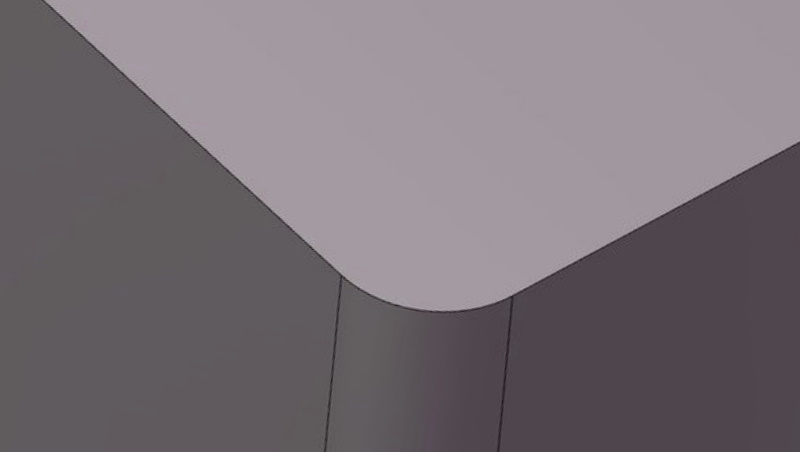

Продуманный дизайн

Острые углы в конструкции могут привести к дефектами, поскольку напряжение от деформации концентрируется в одной точке. Закругленные углы помогают распределить напряжение по изогнутой траектории и следовательно, снизить её концентрацию в любой отдельной точке.

Немного попрактиковавшись и выбрав правильные настройки, вы быстро овладеете искусством 3d печати из ABS пластика.

Обязательно почитайте про постобработку 3d моделей после печати, это существенное улучшить качество поверхности ваших отпечатков.

Адгезия и 3D-печать: все, что вы должны знать

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Многие владельцы 3D-принтеров сталкиваются с отлипанием деталей от стола во время 3D-печати. Давайте разберемся с причинами и решениями.

Что такое адгезия?

Само понятие «адгезия» означает сцепление поверхностей разнородных тел. В 3D-печати адгезия к рабочей платформе — это способность пластика, из которого изготавливается деталь, прилипать к поверхности столика во время печати.

Если адгезия недостаточная, то изготавливаемые детали могут деформироваться или вообще оторваться от столика. Во время 3D-печати деталь должна прочно держаться на платформе, а после завершения легко сниматься. Производители филаментов обычно рекомендуют адгезивы для своих пластиков, а производители 3D-принтеров предлагают рабочие столики из алюминия, стекла, нержавеющей стали или даже со специальными покрытиями. Все это помогает пластикам лучше прилипать во время печати, но не существует рабочих поверхностей, которые бы одинаково хорошо подходили для всех типов пластиков.

Также не стоит забывать про тепловое расширение, вызывающее изменение размеров изготавливаемых деталей при различных температурах. Разница в температуре нижней и верхней части детали может привести к отслаиванию краев изделия во время 3D-печати. Это в основном касается таких материалов, как АБС, для работы с которым требуется подогрев рабочего столика. При печати такими материалами слои должны немного остыть, чтобы вообще можно было построить трехмерный объект, но не настолько, чтобы вызвать отслаивание по краям.

В этой статье мы рассмотрим что влияет на адгезию и как можно решить множество проблем в плане сцепления изделий с рабочими поверхностями.

Закрытая камера 3D-принтера

Для печати материалами c высокой термоусадкой оптимальный вариант — использовать 3D-принтеры с закрытой камерой, не допускающей сквозняков и сохраняющей тепло. Многие принтеры оснащены активным подогревом камеры, поддерживающим заданную температуру и не позволяющим деталям остывать. Равномерная фоновая температура во время 3D-печати снижает вероятность коробления и обеспечивает лучшую адгезию.

Владельцам открытых принтеров остается придумывать различные приспособления (например, короба), которыми 3D-принтер накрывается для сохранения тепла, или строить вокруг печатаемой модели сохраняющие тепло стенки, что увеличивает время печати и расход филамента.

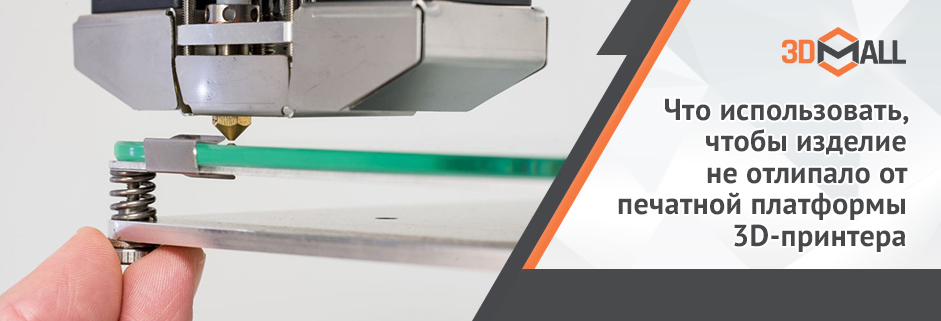

Адгезия первого слоя

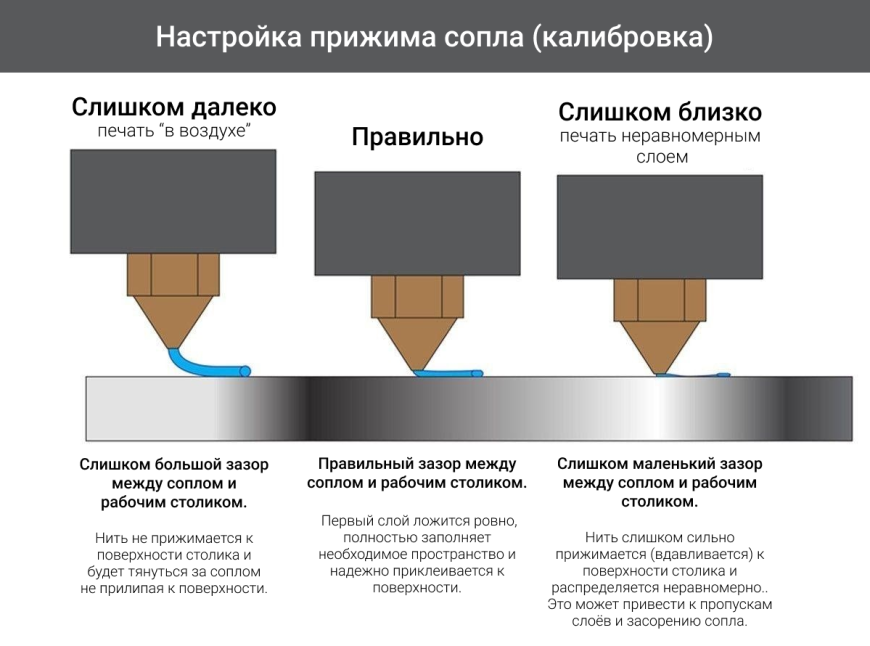

Первое, на что стоит обратить внимание — прилипание первого слоя. Это одна из самых распространенных проблем, с которой сталкиваются почти все печатники. Если первый слой уложен неравномерно, то процент брака всей остальной детали очень сильно возрастает, поэтому перед 3D-печатью очень важно решить вопрос с адгезией первого слоя. В большинстве случаев проблема решается калибровкой рабочего столика и настройкой расстояния между соплом и рабочей поверхностью.

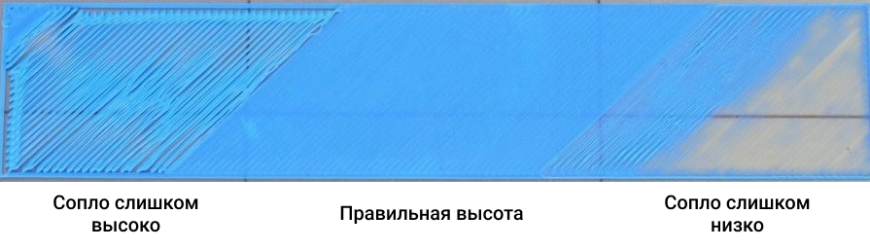

Важно правильно настроить расстояние между соплом и поверхностью столика

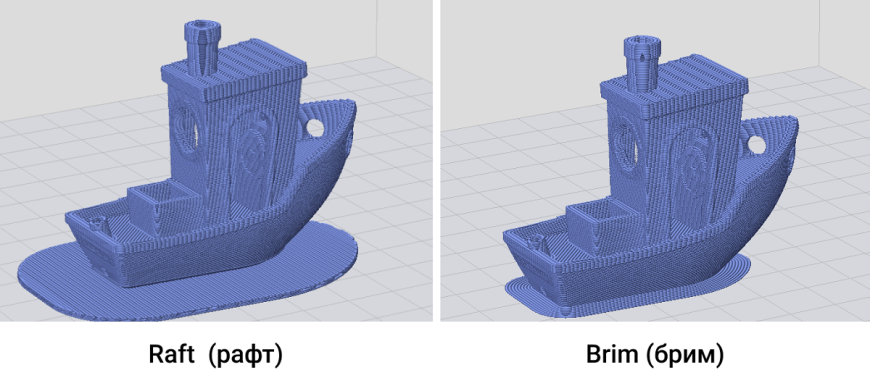

Методы Brim и Raft

Для лучшего сцепления изделия с рабочей поверхностью столика в настройках печати часто требуется создавать дополнительные элементы — подложку или обрамление модели, помогающие удерживать изготавливаемую деталь на столе. Brim или Raft увеличивают площадь контакта пластика с рабочей поверхностью вокруг нижних слоев и тем самым повышают сцепление.

Подложки или «рафты» состоят из нескольких слоев и представляют собой горизонтальные сетки из филамента, расположенного под моделью. Рафт применяется в качестве основания для первых слоев изделия и призван повышать уровень адгезии. Дополнительно рафт помогает выравнивать поверхность столика: если на поверхности имеются неровности, то они в определенной мере нивелируются подложкой, и модель печатается уже на ровном основании. Еще один плюс рафта — снижение вероятности возникновения проблем из-за слишком большого или слишком малого зазора между соплом и столом при укладке первого слоя.

Брим используют для стабилизации небольших моделей или «островков» (отделенных друг от друга участков печатаемого изделия). Бримы увеличивают площадь контакта и помогают модели удерживаться на столе, если она соприкасается с поверхностью небольшими участками.

Температура рабочего столика и средства повышения адгезии

После калибровки платформы и настройки зазора между соплом и поверхностью столика перейдем к очередному вопросу. Следующими причинами плохой адгезии могут быть неправильно подобранная температура столика (если на 3D-принтере есть опция нагрева) и неправильный подбор средств повышения адгезии для конкретного филамента.

Подбор температуры рабочего столика

Одна из частых причин плохой адгезии — неправильный подбор температуры столика для работы с конкретным материалом. Когда расплавленная нить наносится на столик, а затем остывает, происходит деформация. При неправильно подобранной температуре столика внешние края печатаемого изделия сжимаются, и мы получаем коробление: край изделия отлипает, цепляется за сопло, и изделие полностью отрывается от платформы.

Обычно производители филаментов для 3D-печати указывают на своем сайте или коробках рекомендуемую температуру нагрева столика. Для самых распространенных материалов можно пользоваться усредненными значениями.

Примеры температур рабочего столика для некоторых материалов:

- ПЛА-пластик: 60°C

- АБС-пластик: 100-110°C

- ПЭТГ: 85°C

- Нейлон: 100°C (зависит от состава материала)

- Поликарбонат: 110°C (чем выше температура, тем лучше)

Температуры рабочего столика для каждого пластика отдельно взятого производителя могут отличаться. Подобрать оптимальную температуру можно только опытным путем.

Средства повышения адгезии

Для повышения адгезионных свойств и снижения риска повреждения стеклянной поверхности рабочего столика часто используют дополнительные средства, такие как лак или клей для 3D-печати, ПВА-клей, канцелярский клей-карандаш, растворенный АБС-пластик (так называемый «АБС-сок»), синий скотч и т. д. Одного средства для печати всеми типами пластиков будет недостаточно. В нашей статье мы не будем рассматривать такие народные средства, как пиво или сахарный сироп, а остановимся на более традиционных способах.

Основные адгезионные средства:

Лак или клей для 3D-печати

Времена лаков для волос закончились уже давно, и теперь практически никто их не использует в связи с низкой эффективностью. На смену пришли более эффективные адгезивы для 3D-печати.

Как правило, составы лаков и клеев для 3D-печати разработаны с учетом свойств различных филаментов и позволяют надежно приклеивать первый слой печатаемой модели к рабочему столику. Если проще, это универсальные средства, подходящие для работы с множественными типами филаментов.

На рынке уже достаточно много производителей лаков для 3D-печати и клеевых составов различных объемов и на любой кошелек. Экономить не стоит — одного флакона будет достаточно на несколько месяцев печати, а вы побережете нервы и время, которое тратите на перепечатывание испорченных деталей.

Пользоваться просто: побрызгайте лак или клей на платформу и распределите его равномерно по поверхности с помощью чистой, мягкой тряпочки.

Состав для тех, кто любит экономить или у кого под рукой нет клея или лака. Изготавливается просто: мелко нарезанный АСБ-пруток или остатки от предыдущей печати АБС-пластиком погружают в ацетон и через несколько часов получают густой раствор, который можно наносить кисточкой даже на холодную платформу.

Этот метод очень надежен в качестве дополнительного адгезионного средства, но при 3D-печати ацетон испаряется, и возникает неприятный запах.

Клей ПВА, канцелярский клей-карандаш

Клей ПВА наносится на рабочую поверхность кисточкой и растирается до получения равномерного тонкого слоя. Как правило, при застывании клей становиться прозрачным. После высыхания можно запускать 3D-печать. Способ неплохой, но надежность такого метода сомнительна по причине того, что не все ПВА работают хорошо.

Канцелярский клей-карандаш в основном используется, когда под рукой больше ничего нет. Самый популярный вариант — клей «Каляка-маляка». Клей наносится одним слоем, после остывания платформы деталь легко отделяется, а сам клей легко смывается со стекла и с напечатанной детали.

Каптоновая пленка, синий малярный скотч и пленка Lomond

Малярный скотч больше подойдет для 3D-принтеров без подогрева платформы. Скотч аккуратно наклеивается на всю площадь столика и позволяет печатать мелкие детали без нагрева стола. Этот вариант особенно хорошо подходит при работе с ПЛА-пластиком, однако при увеличении площади изделий края деталей могут отрываться вместе со скотчем, поэтому актуальность этого метода ограничена. Чаще используется каптоновый скотч или пленка Lomond.

На каптоновом скотче нижняя поверхность (подошва изделия) получается очень гладкой, детали хорошо отделяются после остывания, но оставлять изделия на остывшем столике нельзя, так как пластик стягивает скотч, и под ним образуются пузыри воздуха. При 3D-печати на каптоновом скотче обязателен нагрев платформы и дополнительно намазывание скотча клеем. Подходит для 3D-печати среднегабаритных изделий.

Пленка Lomond пользовалась популярностью, пока не появились различные клеевые составы. После наклеивания верхний слой на самой пленке небходимо смыть для лучшей адгезии. Детали после печати на такой пленке достаточно сложно оторвать. Со временем под пленкой также образуются пузыри, поэтому пленку необходимо регулярно менять. Подходит для 3D-печати крупных изделий.

Дополнительные моменты, о которых необходимо помнить

ПЛА- пластик — самый неприхотливый полимер. Для стабильной печати полилактидом необязательно обрабатывать поверхность столика дополнительными адгезивами, достаточно чистой стеклянной поверхности. Обязательное условие — нагрев платформы до 60°C. Если платформа без подогрева, то печатать лучше с использованием адгезионных средств — лака, клея для 3D-печати или синего скотча для мелких деталей.

Еще ПЛА-пластик очень любит обдув, поэтому включайте вентиляторы на полную.

АБС-пластик подвержен высокой усадке, поэтому ему требуется помощь для лучшего сцепления с поверхностью. Основные виды дополнительных средств — лак или клей для 3D-печати, АБС-клей, канцелярский клей-карандаш, клей ПВА.

При работе с АБС платформу необходимо прогревать до 100-110°C. Желательно использовать 3D-принтеры с закрытыми камерами, поддерживающими повышенные фоновые темеературы. При 3D-печати на открытых принтерах необходимо использовать сохраняющий тепло кокон вокруг модели. Многие слайсеры уже предлагают такую функцию. Обдув изделий из АБС-пластика крайне нежелателен, так как может произойти растрескивание деталей по слоям и отлипание от рабочей поверхности из-за усадки.

ПЭТГ — очень простой в работе материал, не требующий высоких температур и тонких настроек печати. Пластик обладает отличными адгезионными свойствами и очень крепко держится на чистых поверхностях. С другой стороны, высокая адгезия может приводить к отрыву кусочков от стеклянных столиков при отделении изделий, поэтому на рабочую поверхность желательно наносить разделяющие слои — тот же клей или лак для 3D-печати. Это поможет как отделять изделия, так и предотвращать повреждение стекла.

Flex обладает высокими адгезионными свойствами, хорошо схватываясь не только между слоями, но и с рабочими поверхностями. Во избежание повреждения стекла опять-таки желательно использовать лак или клей для 3D-печати. Пленочные покрытия не рекомендуются.

В случае с композиционные материалами выбор адгезионных средств в основном обуславливается типом материала, служащего основой. Обычно рекомендации по подготовке к 3D-печати композитами можно найти на сайте производителя. Если нет, то обращайтесь за консультацией в службу технической поддержки.

К примеру, основой композита FormaX из линейки X-line служит АБС-пластик, однако по свойствам композиционный материал отличаются от чистого АБС по причине наличия углеволоконного наполнителя. Для Formax нехарактерно растрескивание по слоям, но композит требует использования дополнительных адгезионных средств, поэтому производитель рекомендует использовать лак или клей для 3D-печати

Хранение и сушка материала

Влияние влаги на филаменты может носить как косметический, так и функциональный характер. Самый безобидный результат повышенной влажности — это изменение текстур 3D-печатных изделий, хотя дело редко ограничивается одной лишь шершавостью (и матовостью, если речь идет о прозрачных пластиках) и обычно сопровождается снижением межслойной адгезии и адгезии к рабочей поверхности. Более серьезным эффектом может стать неравномерная подача пластика: вода в достаточно влажном филаменте вскипает при проходе через хотэнд, а образующийся пар приводит к появлению пузырьков в укладываемом материале и даже к экструзии рывками со всеми вытекающими последствиями в плане качества и плохой адгезии. Подробная инструкция по хранению пластиков доступна по этой ссылке, а по просушиванию пластиков —здесь.

На этом пока все.

В Wiki на нашем сайте есть отдельные, подробные статьи про каждый из филаментов. Как печатать и с какими параметрами. Заходите читайте здесь.

Настройки Cura для 3D принтера Ender 3: лучший профиль Cura для Ender 3

Creality's Ender 3 - один из самых популярных 3D-принтеров, который для многих стал отправной точкой для входа в мир 3D-печати. Соревнуясь с некоторыми из более дорогих принтеров по скорости, качеству и объему рабочего пространства 3D печати, эта модел удивляет своим соотношением цена-качество.

Естественно, для 3D принтера такой цены, требуется ручная калибровка и, возможно, несколько модификаций, но даже с учетом этого цена и качество все равно отличные.

Для начала вам подойдет и стандартный профиль Cura для Ender 3, так что определенно загрузите его в качестве основы.

- Щелкните Settings > Printer > Manage Printers”

- В окне настроек выберите Add > Add a non-networked printer.

- Прокрутите до Creality3D, разверните раздел и выберите Ender 3.

Тут у вас появятся настройки по умолчанию, на основе которых вы сможете создать свой идеальный профиль. Естественно, вам придется адаптироваться к отдельным материалам и разрешению 3D печати. По умолчанию мы модифицируем этот профиль для PLA, но также упомянем настройки для ABS и PETG.

Ниже изложения краткая информация о профиле, который мы рекомендуем, а в остальной части статьи приводится более подробное объяснение каждого параметра.

Оптимальный профиль Ender 3 для PLA пластика:

- Температура 3D печати: 200° C

- Температура стола: 60° C

- Скорость: 50 мм/с

- Высота слоя: 0,12 мм

- Retract (втягивание): 6 мм при 25 мм/с

- Заполнение: 20%

- Скорость печати начального слоя: 20 мм / с

- Начальная скорость вентилятора: 0%

Температура 3D печати

Одна из самых важных настроек - температура. Неправильная настройка температуры может привести к чрезмерной или недостаточной экструзии материала, скручиванию, появлению полостей. Большинству марок PLA пластика требуется не менее 180° C для качественной экструзии. Этот температурный диапазон может расширится до 220° C.

Идеальные температуры различаются для разных материалов (ABS: 220-250° C, PETG: 220-245° C), но марка материала также может иметь значение. При испытании нового материала стоит начать печатать с разным шагом. В целом, считается, что 200° C - это отличный старт для PLA пластиков.

Помните: при калибровке 3D принтера изменяйте только одну настройку за раз.

- PLA: 200 ° C

- ABS: 230 ° C

- PETG: 240 ° C

Температура стола 3D принтера

Температура стола также сильно зависит от вашего материала. PLA на самом деле не требует нагрева стола (хотя с подогревом и лучше). Вы вполне можете обойтись клеем, лаком для волос или синим скотчем. Но в идеале температура стола конечно должна быть просто несколько выше температуры окружающей среды.

Температура стола для ABS должна быть значительно выше, чем для PLA - около 110° C. Если вы собираетесь использовать Ender 3 в связке с ABS пластиком, вам также, вероятно, потребуется добавить корпус для 3D принтера, чтобы исключить избыточное охлаждение и предотвратить деформацию и расслоение слоев.

- PLA: 50° C

- ABS: 110° C

- PETG: 70° C

Скорость 3D печати

Чтобы подобрать оптимальную скорость 3D печати, нужно найти баланс между временем печати и качеством. К сожалению, по мере увеличения скорости печати качество падает. С другой стороны, никто не хочет ждать две недели для печати одной 3D модели.

В среднем большинство пользователей печатают PLA со скоростью от 45 до 65 мм/с. Вы можете увеличить эту скорость, используя OctoPrint и альтернативные прошивки, такие как Klipper или Marlin. Мы рекомендуем начальную скорость 60 мм/с и уменьшать значение для 3D моделей, требующих более высокого уровня детализации.

При 3D печати гибкими материалами скорость надо значительно уменьшить. Рекомендуем скорость 3D печати от 20 мм/с до 40 мм/с.

PETG немного более волокнистый, чем PLA, и для борьбы с этим вы можете снизить скорость печати до 20 мм/с или около того. От 30 до 55 мм/с тоже можно попробовать. Лучше начинать с нижней планки и постепенно увеличивать ее.

ABS требует примерно такой же скорости печати, как PLA. Идеально от 45 мм/с до 65 мм/с.

Для больших 3D моделей, требующих меньшей детализации, вы можете увеличить скорость печати на Ender 3 до 120 мм/с.

В целом скорость перемещения можно повышать вплоть до 150 мм/с.

- PLA: 60 мм/с

- Гибкие материалы (например, TPU): 30 мм/с

- PETG: 40 мм/с

- ABS: 60 мм/с

- Скорость передвижения: 150 мм/с

Высота слоя

Уменьшение высоты слоя увеличивает разрешение 3D печати. То есть, уменьшая вдвое высоту слоя, вы умещаете вдвое больше слоев в одной 3D модели.

Негативная сторона большого разрешения - опять таки увеличение длительное 3D печати. Поиск идеального сочетания скорости печати и высоты слоя имеет важное значение для получения высококачественной печати в максимально короткие сроки. Высота слоя может быть разбита на «магические числа». Магические числа - это, по сути, высота слоя, которая лучше всего работает на Ender 3:

Вы можете заметить, что все магические числа кратны 0,04 мм. Причина в том, что шаговый двигатель оси Z на Ender 3 поднимает печатающую головку на 0,04 мм за шаг.

- Мелкая детализация, медленная: 0,12 мм

- Грубая детализация, быстрая: 0,20 мм

Ретракт

Ретракт (обратное втягивание пластика) - ваше лучшее оружие для борьбы с проблемами 3D печати. Ретракт можно разделить на два основных параметра:

По сути, ретракт обеспечивает поворот вала двигателя в обратном направлении, чтобы уменьшить давление материала в сопле во время холостых ходов. В таком случае, без давления на сопло, лишний материал не будет выдавливаться.

После выхода модели Ender 3 он довольно быстро стал известен именно своими проблемами с остатками пластика (паутиной) между частями модели. Но это уже давно в прошлом, и оптимальные настройки ретракта были найдены. Для PLA это расстояние 6 мм со скоростью 25 мм в секунду. PETG стоит настроить на более короткое расстояние отвода, в идеале около 4 мм. ABS стоит настроить на расстояние втягивания 6 мм, но с более высокой скоростью - 40 мм в секунду. При этом все равно рекомендуем поиграться с этими настройками, чтобы подобрать наиболее подходящие именно для вас. Для настройки ретракта можете воспользоваться 3D моделью с Thingiverse.

- PLA: 6 мм при 25 мм/с

- PETG: 4 мм при 25 мм/с

- ABS: 6 мм при 40 мм/с

Заполнение

Заполнение влияет как на прочность, так и на вес вашей готовой 3D модели. Не существует "идеальной" настройки заполнения, поскольку она полностью зависит от целей 3D печати. Для легких декоративных 3D принтов можно уменьшить заполнение до 5% или 10%. Это сократит время печати и сделает модель значительно легче.

Для функциональных 3D моделей вам потребуется более высокая степень заполнения, чтобы увеличить прочность и долговечность. Идеально от 20% до 60%. Для некоторых моделей или даже отдельных частей модели может потребоваться 100% заполнение.

- Декоративные 3D модели: 10%

- Стандартные 3D модели: 20%

- Функциональные 3D модели: 40%

Начальный слой

Обеспечение качественно прилипания первого слоя к столу имеет очень большое значение для хорошего качества 3D печати. Плохая адгезия первого слоя почти всегда приводит к сбою 3D печати.

Толщина начального слоя может быть увеличена до 0,20 мм или 0,24 мм, чтобы получить более толстый первый слой и улучшить адгезию основания.

Скорость 3D печати начального слоя должна быть немного ниже обычной скорости печати. Более низкая скорость дает первым слоям больше времени для прилипания к столу. Уменьшение начальной скорости слоя не должно сильно повлиять на общее время печати, так как базовых слоев не много. Мы считаем, что 30 мм в секунду - оптимальная скорость для печати начального слоя. Если у вас возникли проблемы с адгезией первого слоя, можете уменьшить это значение.

Обычно достаточно 5 первых слоев, которые будут печататься с меньшей скоростью. КНачальная скорость вентилятора надо установить на 0%. Чрезмерное охлаждение более ранних слоев может привести к небольшой усадке или деформации модели и, как следствие, соскальзыванию со стола.

Надеемся, материал был вам полезен и он поможет вам для качественной 3D печати на Ender 3.

Типы прилипания к столу при 3д печати

Не прилипает модель к столу 3D принтера: Что делать?

Адгезия модели к рабочей поверхности стола 3Д принтера – способы ее повышения

Технология 3D-печати FDM предполагает исполнение ряда условий для получения наилучшего результата печати. Одним из таких необходимых условий является высокий показатель адгезии, то есть надежное закрепление нижнего печатного слоя изделия к рабочей платформе устройства. В том случае, когда первый слой не прилипает надежно к столу, то высока вероятность возникновения таких неприятностей, как деформация изделия. Особенно это актуально ABS-пластика, в отношении выступающих частей изделия и углов.

Перед печатью любой 3D-принтер нуждается в калибровке. При этом будет регулироваться высота печатного слоя по оси Z. Все знают, что от сопла до горячего слоя должен быть промежуток размером около 50-75% от толщины выбранного слоя. Реализовать это весьма просто. Необходимо взять обычный лист формата А4 офисной бумаги. Показатель плотности листа должен составлять 80 мг/м 3 . Сопло должно подходить к столу плотно, но лист должен при этом проходить с небольшим усилием. В таком случае калибровка считается правильной. Для новичков в области 3D-печати также есть видео, иллюстрирующие правильную настройку рабочего стола.

3D-принтеры могут поставляться в зависимости от модели с рабочей платформой из алюминия или стекла. Некоторые 3Д-печатники предпочитают печатать прямо на платформе, не используя при этом никаких допсредств. Но в любом случае есть некоторые правила, которых нужно придерживаться.

Правило №1: гладкая поверхность предварительно перед печатью обязательно должна быть очищена от пыли и обезжирена. Для этого используется изопропиловый спирт. Если этим правилом пренебрегать, то обязательно столкнешься с деформацией первого печатного слоя, а, соответственно, все изделие будет менее качественным.

Правило №2: для улучшения адгезионных характеристик необходимо использовать специальные средства: каптоновая лента, термостойкая лента, термоковрик, раствор ABS-пластика, гаролит, боросиликатное стекло, клей для 3D-печати, PEI-пленка. Выбор достаточно широкий и можно подобрать оптимальный вариант.

Рассмотрим наиболее популярные варианты этих средств подробнее…

Синий скотч для 3Д печати или термостойкая лента

Это один из популярных вариантов для повышения адгезии. Преимуществами этого материала является удобство, дешевизна, легкость нанесения, простота снятия готового изделия. К недостаткам относят одноразовость этого материала, хотя это далеко не всегда так.

Наиболее популярный вариант термостойкой ленты – это синий скотч для 3Д печати. К этой категории можно с натяжкой отнести и малярную ленту.

Способ применения: Перед использованием адгезионного материала обязательно обезжиривают и очищают поверхность платформы. Лента наклеивается встык, чтобы не было никаких дефектов на готовом изделии. Делать оклейку платформы необходимо максимально ровно.

Применимость: Термостойкую ленту рекомендуется использовать для повышения адгезионных характеристик при печати такими филаментами, как PLA, ABS, Nylon, PETG.

Клей для 3D-печати

Данный материал для повышения адгезии представляет собой флакон с прозрачной жидкостью. Материал может использоваться на платформах как из стекла, так и алюминия. Также его можно использовать поверх малярного скотча или каптона.

Достоинствами клея для 3Д-печати являются простота нанесения, дешевизна, совместимость с большинством 3Д печатных материалов.

Способ применения: Клей равномерным слоем наносился на обезжиренную платформу или материал поролоновой губкой.

Применимость: клей для 3Д печати совместим практически со всеми материалами. Рекомендуется использовать его при печати АBS пластиком, ABS+, FLEX, RUBBER, PC, а также PLA и другими материалами.

Раствор ABS

Этот материал для повышения адгезии представляет собой раствор ABS-пластика в ацетоне или этилацетате. Для приготовления такого раствора используется 15-20см пластиковой нити типа ABS и 60-90мл этилацетата. Вязкость раствора должна быть промежуточной между молоком и водой и нельзя, чтобы смесь напоминала собой смолу или пасту. Этот вариант является самым надежным, позволяющим предотвратить деформацию и загибание углов изделия. Но важным будет соблюдение правильности консистенции раствора.

Способ применения: Готовый раствор тонким и равномерным слоем наносится на обезжиренную рабочую платформу.

Применимость: Наиболее эффективным данный адгезионный состав будет в отношении ABS-пластиков, применим он также и к ABS.

Каптоновая лента или каптон

Этот материал во многом напоминает скотч. Каптоновая лента это золотистый полупрозрачный материал с клеевым слоем. Выполнен каптон на базе термостойкого полимера. Благодаря использованию этого материала нижняя часть готового изделия имеет гладкий и даже глянцевый вид.

Способ применения: Аналогичен синему скотчу – необходимо максимально ровно и встык оклеить рабочую платформу, предварительно ее обезжирив.

Применимость: Рекомендуется использовать каптоновую ленту при работе со следующими типами пластиков: АBS, PLA

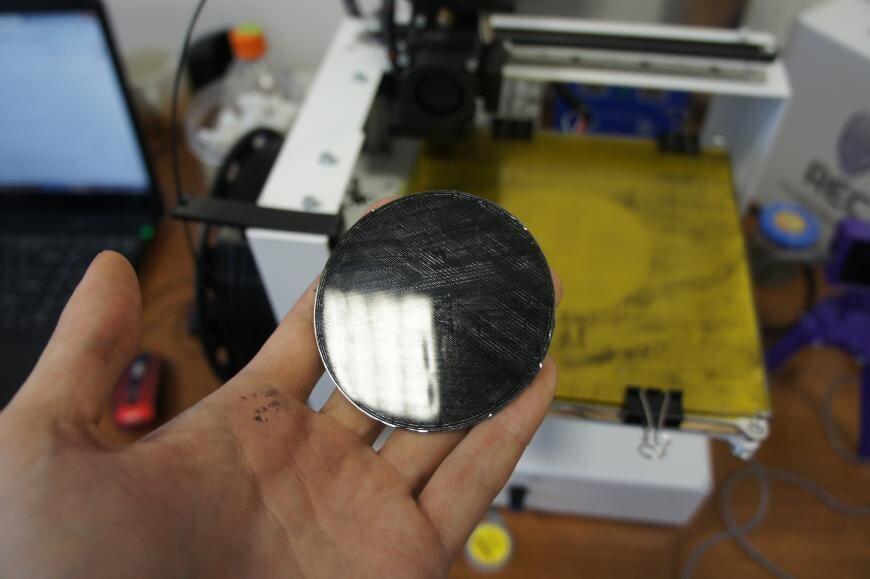

Термоковрик

Данный материал для повышения адгезии является одним из самых популярных. Его достоинством является многоразовость и универсальность. Применение термоковрика позволяет добиться максимальной адгезивности печатного изделия, а также обеспечить защиту самой рабочей платформы, ее поверхности от царапин и прочих повреждений. Термоковрик представляет собой лист из полимера. Он может быть на магнитной базе или клейкой основе.

Способ применения: Если коврик имеет клеевую основу, то перед его нанесением платформа обязательно обезжиривается. С коврика снимается защитная пленка, и он равномерно приклеивается к платформе. Для улучшения приклеивания можно предварительно нагреть платформу примерно дл 50 градусов. Калибровка платформы осуществляется после приклеивания термоковрика.

Применимость: Термоковрики универсальны, то есть совместимы со всеми видами филаментов.

Гаролит

Гаролит, который также встречается под наименованием LE-лист, представляет собой покрытие на основе стекловолокна или эпоксидной смолы. Разновидностей гаролита существует несколько.

Способ применения: Лист наносится на печатную платформу.

Применимость: Гаролит – это не универсальный материал. Его основное назначение – печать нейлоновой нитью, то есть он используется для достижения максимальной адгезии с Nylon-пластиком. Иногда возможно добавление клея для усиления адгезии, хотя этого обычно совершенно не требуется.

PEI-пленка

При печати на 3Д принтерах, оснащенной подогреваемой платформой часто используется PEI-пленка. Это материал выполненный из полиэфиримида. По поводу использования данного адгезионного материала существует много разногласий среди пользователей. Некоторые утверждают, что с нее сложно удалить готовое изделие. Другие рекомендуют использовать для улучшения адгезии еще и клей. Но пленка обеспечивает хорошую защиту от повреждений поверхности платформы.

Способ применения: Кленка закрепляется на платформе посредством биндеров для бумаги (простых зажимов).

Применимость: Пленки PEI довольно универсальны. Их можно использовать с такими филаментами, как ABS, PLA и т.д.

Читайте также: