Столы с полиэфирным покрытием

Обновлено: 03.05.2024

В промышленности применяются различные виды смол: полиэфирные, винилэфирные, эпоксидные, фенольные, цианатные, бисмалеиды и пр. Но когда речь заходит о домашнем или мелкопромышленном использовании, чаще всего выбирают между полиэфирной и эпоксидной смолой. Эти полимеры имеют ряд различий, особенностей, преимуществ и недостатков. Попробуем разобраться и выяснить, чем они отличаются, а также что лучше для конкретных случаев: полиэфирная смола или эпоксидная.

Характеристики эпоксидной смолы

- Механические свойства. Предел прочности эпоксидов на 20-30% выше, чем полиэфиров. Способность выдерживать напряжение и деформацию без повреждений гораздо сильнее. Прочность на изгиб и сопротивление нагрузкам чрезвычайно высоки.

- Клеевые свойства. При отверждении эпоксидка работает как мощный клей с высокой адгезией.

- Усадка. Эпоксиды дают незначительную усадку при затвердении.

- Водостойкость. Отвержденные эпоксидные полимеры водостойки.

- Срок годности. При правильном хранении смола не потеряет своих свойств в течение нескольких лет.

- Полимеризация. На отверждение эпоксидки влияют только отвердитель и температура. В среднем при комнатной температуре 22-25°С смола затвердевает за 24 часа. Добавлять больше отвердителя с целью ускорить отверждение не стоит, жидкость может не отвердеть вовсе. Сократить время сушки можно, увеличив температуру в помещении. При увеличении температуры на 10 градусов скорость полимеризации удваивается. Но не стоит устанавливать температуру выше 40 градусов.

- Запах. При отверждении смола не выделяет ярко выраженного запаха.

- Закипание. При сильном нагревании эпоксидка может закипеть и стать непригодной.

- Долговечность. Затвердевшие эпоксидные полимеры устойчивы к износу, растрескиванию, отслаиванию, коррозии, образованию микротрещин и плесени.

- Устойчивость к УФ. Сам по себе полимер не устойчив к ультрафиолетовому излучению. Хотя некоторые марки содержат добавки, повышающие резистентность к УФ. Однако лучший способ защитить поверхность от пожелтения и разрушения, покрыть УФ-стойким полиуретановым лаком.

- Сложность применения. Для работы с эпоксидкой требуется опыт нанесения и определенные навыки, так как в ходе отверждения теряется вязкость, и с материалом становится сложно работать на вертикальных и наклонных поверхностях.

- Сферы применения. Эпоксиды применяются для производства изделий с повышенной износостойкостью, гидроизоляцией, прочностью склейки. Например, в ракето- и авиастроении, судостроении, производстве гоночных автомобилей и пр.

- Стоимость. Эпоксидка стоит значительно дороже полиэфирной.

- Экологичность и безопасность. Эпоксиды не содержат канцерогенных компонентов, летучих органических соединений, не горючи. Компоненты смолы безопасны и удобны в транспортировке и хранении.

Характеристики полиэфирной смолы

- Механические свойства. Полиэфирные смолы по этому параметру значительно уступают эпоксидам. Поэтому часто механические воздействия и деформации приводят к трещинам и расслоению в изделиях.

- Клеевые свойства. Полиэфиры обладают слабой адгезией, поэтому плохо работают в качестве клея.

- Усадка. Полиэфирка может дать усадку в объеме до 7-10%. При этом процесс усадки может занять время, и расслоение будет очевидным не сразу.

- Водостойкость. После отверждения поверхность имеет слабые гидроизоляционные свойства и проницаема для воды.

- Срок годности. Полиэфирка имеет небольшой срок годности: в среднем 6 месяцев — 1 год.

- Полимеризация. Скорость отвердевания полиэфиров значительно выше, чем эпоксидов, и обычно составляет несколько часов. Ускорить процесс сушки можно с помощью катализатора МЭКП.

- Запах. Во время затвердевания компоненты полимера выделяют сильный запах.

- Закипание. Полиэфирные полимеры не склонны к закипанию.

- Долговечность. Полиэфиры образует долговечное покрытие, но склонны к образованию микротрещин, менее устойчивы к воздействиям, менее прочны, чем покрытия из эпоксидки.

- Устойчивость к УФ. Поверхности из полиэфирки устойчивы к ультрафиолетовому излучению и не нуждаются в верхнем покрытии для предотвращения пожелтения или разрушения от солнечного света.

- Сложность применения. Материал довольно прост в применении и не требует особых знаний и опыта.

- Сферы применения. Полиэфиры применяются в случаях, когда дешевизна и простота работы важнее прочности и стойкости. Например, в ландшафтном дизайне, сантехнических работах, автотюнинге и пр.

- Стоимость. Полиэфирная смола стоит в 2-3 раза дешевле эпоксидной.

- Экологичность и безопасность. Полиэфиры содержат канцерогенный стирол, выделяющий сильный неприятный запах. Компоненты смолы – легковоспламеняющиеся жидкости, катализаторы горючи и взрывоопасны. Но на рынке существуют смолы без стирола и с его пониженным содержанием.

Сравнение эпоксидной и полиэфирной смолы

Чтобы более наглядно оценить отличия полиэфирной смолы от эпоксидной, мы собрали их основные плюсы и минусы в сравнительной таблице:

ЭПОКСИДНАЯ СМОЛА ПОЛИЭФИРНАЯ СМОЛА

механические свойства

клеевые способности

высокие низкие

дает усадку

водостойкость покрытия

срок годности

скорость полимеризации определяет

отвердитель катализатор

температура

возможность закипания

долговечность

устойчивость к УФ

простота использования

сложно легко

дороже дешевле

горючесть и взрывоопасность

Что выбрать: полиэфирка или эпоксидка?

Отвечая на вопрос что лучше, эпоксидная смола или полиэфирная, прежде всего необходимо учитывать требования к будущему изделию.

Эпоксидная смола благодаря прочности, глянцевому финишу и долговечности идеально подойдет для изготовления барных стоек, столов, столешниц, фасадов корпусной мебели, домашнего декора и украшений. Полиэфирная смола в силу невысокой стоимости и простоты использования подойдет, например, для производства искусственного камня, сантехнических деталей, системных плат, подоконников, бамперов автомобилей.

В целом, вывод можно сделать следующий: если важна долговечность, прочность и глянцевая отделка, выбирайте эпоксидную смолу. А если не планируется подвергать изделие высоким нагрузкам, и цена имеет большое значение, делайте выбор в пользу полиэфирной смолы.

Подписывайтесь на канал, оставляйте комментарии, ставьте лайки, делитесь статьёй с друзьями . Это мотивирует на продолжение выпусков статей! Спасибо!

Эпоксидные порошковые краски

Эпоксидные лакокрасочные материалы за время своего развития получили хорошую репутацию и на сегодняшний день имеют большую популярность как среди специалистов, так и среди простых людей, не каждый день сталкивающихся с ремонтными или строительными работами. Эпоксидными красками называются те краски, основным компонентом состава которых является эпоксидная смола. Слово "эпоксид" заимствовано из Греции. Оно состоит из двух частей - epi и оху, и дословно переводится, как "окислитель". Таким образом, для получения эпоксидной краски смешивается порошковая эпоксидная смола, пигментирующий компонент, модификатор и отвердитель.отвердитель.

Прототипом современных порошковых красок считаются лакокрасочные материалы, произведенные на основе порошковой эпоксидной смолы еще в 30-х годах ХХ века. Однако, лишь спустя десять лет, в производство были приняты порошковые эпоксидные смолы. В 50-х годах в США была произведена первая эпоксидка, которая положила начало развитию эпоксидных порошковых красок в целом.

Именно тогда впервые металлические поверхности были окрашены сухими красками, которые в результате своего расплавления образовывали равномерное покрытие по всей площади предмета. Получив успех, данная технология окрашивания продолжала развиваться и в настоящее время среди специалистов лакокрасочной промышленности имеет большую популярность.

Разновидность порошковых красок

Сначала применялись термопластичные краски, однако в последние несколько десятилетий вместо них используются термореактивные краски. Это сделало область применения порошковых красок существенно шире в силу того, что они стали иметь гораздо больше уникальных свойств, заключающихся, в первую очередь, в стойкости к механическим повреждениям и долговечности.

Порошковые краски делятся на:

- Термореактивные порошковые краски (их еще называют реактопласты);

- Термопластические порошковые краски.

Термореактивная группа порошковых красок отличается тем, что во время ее нагревания происходит химическая реакция, в результате которой на окрашиваемой поверхности образуется прочная твердая пленка. А краски, относящиеся к термопластической группе, при воздействии на них высоких температур, плавятся, а после остывания приобретают твердую структуру. Последние имеют большую пластичность.

Порошковые краски первой группы в зависимости от того, какие пленкообразующие вещества входят в их состав, подразделяются на:

- Эпоксидные порошковые краски;

- Эпоксидо-полиэфирные порошковые краски;

- Полиэфирные порошковые краски;

- Акрилатные;

- Полиуретановые.

Таким образом, главными пленкообразователями в порошковой краске могут выступать: эпоксид, смесь эпоксида и полиэфира, полиэфир, а также акрилат. Все краски в этой группе могут быть использованы во время окрашивания деталей машиностроения, поскольку, обладают значительно большей твердостью, устойчивостью к ударам, а также декоративными свойствами.

Из всех красок данной группы самыми первыми на свет появились эпоксидные порошковые краски, популярность которых высока даже сегодня. Их широкая известность связана с основными свойствами, которые заключаются в высокой прочности, адгезии, а также хорошей устойчивости к растворителям. Однако, эпоксидные порошковые краски имеют и свои недостатки. К ним можно отнести:

- Непереносимость воздействия высоких температур. Например, если их сильно нагреть, то покрытие приобретает желтоватый оттенок.

- Непереносимость солнечного света. При воздействии на эпоксидное порошковое покрытие ультрафиолетом, ее верхний слой подвержен разрушению, в результате чего покрытие становится мелоподобным. Однако, кроме как на эстетичный вид, это больше ни на что не влияет, поскольку прочность покрытия остается неизменной. Поэтому, данные краски более применяемы для окрашивания интерьеров.

Стоит сказать, что для использования данного типа краски подойдет абсолютно любое лакокрасочное оборудование. Для того, чтобы нанесенное порошковое покрытие приобрело твердую структуру понадобится всего лишь 15 минут и температура: 170 0 С для красок обычного типа и 140 0 С для красок быстро отверждающихся.

Для наглядности, можно посмотреть видео о нанесении порошкового покрытия

Эпоксидно-полиэфирная порошковая краска

Структура данного вида ЛКМ состоит из эпокси- и полиэфирных веществ, которые, взаимодействуя, образуют на поверхности твердую пленку. Среди всех порошковых красок пальма первенства принадлежит именно эпоксидно-полиэфирным. Такой выбор специалистов лакокрасочной промышленности обусловлен следующими факторами:

- Данная краска меньше желтеет, поэтому ее можно использовать для окрашивания тех мест, которые больше всего подвергаются воздействию тепла и света, например радиаторов, стен и потолков;

- Способна выдерживать в печи максимальные температуры;

- Если краска нанесена правильно, то после затвердевания она обеспечит практически вечное использование поверхности, на которую была нанесена. Это связано с тем, что покрытие устойчиво к воздействию бытовой химии, влаги, а также практически не подвержено истиранию;

- Она инертна после затвердевания, в связи с чем, абсолютно нетоксична.

Но не существует на свете полностью идеальных вещей. Абсолютно все имеет свои недостатки, в том числе и эпоксидно-полиэфирная порошковая краска. Ее недостатки заключаются в следующем:

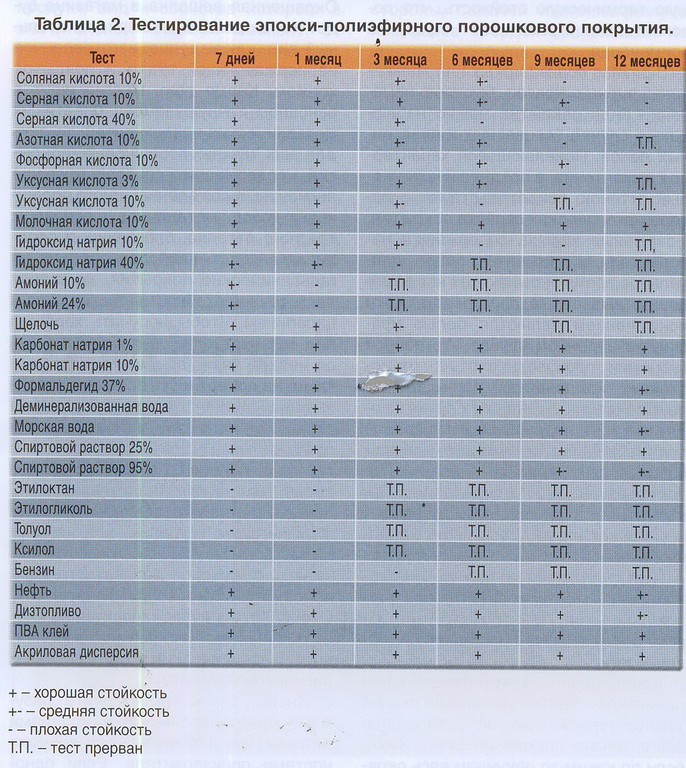

Ниже представлена таблица по тестированию эпокси-полиэфирного порошкового покрытия

Таким образом, подводя итоги, стоит отметить, что полимерно-порошковая эпоксидная краска, как и любой другой лакокрасочный материал, имеет свои преимущества и недостатки. Однако, главной целью применения полимерно-порошковых красок является получения устойчивой к химическим веществам, растворителям, а также к ударам твердой и прочной пленки, обеспечивающей достаточно длительный срок службы покрытия.

материалы по теме

Редиспергируемый порошок

В настоящий период времени, для всей строительной отрасли, важной задачей является разработка новейших технологий и создание продукции, не уступающей импортным аналогам по качеству и конкурентоспособности.

Порошковая технология

Изделия из металла требуют мер, по защите поверхности, от воздействия внешней среды. Даже обычная вода, может самым серьезным образом, нанести вред дорогому изделию. Воздействие агрессивной среды оказывается еще более разрушительным. Коррозия наносит непоправимый вред. Защитить металл могут лаки и краски. Негативным моментом их применения является наличие опасных, и просто неприятных летучих соединений. Работать с лаками и красками вредно для здоровья.

Эпоксидные составы

Порошковые смеси всегда пользовались популярностью среди производителей различных лакокрасочных товаров, благодаря удобству в их использовании. Подобные смеси существовали ещё в древние времена и были усовершенствованы технологами.

Столешница из полиэфирной смолы – как сделать?

Полиэфирная смола дала возможность проявлять дизайнерскую фантазию при изготовлении мебели, получая уникальные изделия, которые станут настоящими украшениями интерьера.

Полиэфирная смола дала возможность проявлять дизайнерскую фантазию при изготовлении мебели, получая уникальные изделия, которые станут настоящими украшениями интерьера. Практически каждый человек при наличии терпения может овладеть всеми тонкостями создания красивых столешниц и других предметов. Для этого достаточно лишь знать, как проходит данный процесс.

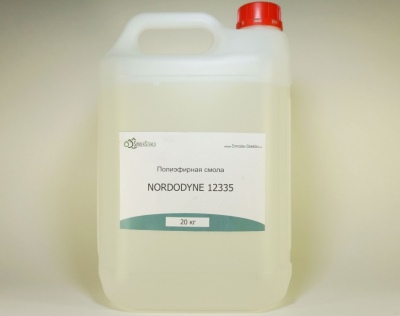

Свойства полиэфирных смол

Полиэфирная смола (смотреть ассортимент) дает новую жизнь даже старым вещам. Именно в ее помощью можно украсить любую вещь, сделав ее более новой и привлекательной. Использовать ее очень просто, а после высыхания смола сохранит свою структуру и объем, не будет деформироваться. Само же изделие, покрытое полиэфирной массой, будет более прочным и долговечным. И, конечно же, из приятных бонусов стоит отметить невысокую стоимость полиэфирной смолы, а потому, она доступна практически всем, кто хочет изготовить столешницу и получить новый предмет интерьера за меньшие деньги.

Ухаживать за поверхностью, на которую нанесена полиэфирная смола, тоже очень просто. Для удаления загрязнений достаточно использовать обычные моющие средства. Но вот от абразивных очистителей стоит отказаться. Также нельзя ставить на поверхность такой мебели посуду, только что снятую с плиты – от высокой температуры могут образовываться трещины.

Как изготовить столешницу из полиэфирной смолы?

Итак, процесс создания столешницы в данном случае выглядит так:

- Подготавливают саму столешницу, установив ее в горизонтальное положение, удалив все загрязнения с ее поверхности. Стоит проверить, чтобы на столешнице не было песчинок, волос, ресниц, засохшей краски. По этой же причине мастеру требуется убрать волосы, надеть маску и перчатки, чтобы ограничить попадание посторонних предметов на столешницу.

- Важно, чтобы поверхность была полностью сухой. Если речь идет о дереве, то оно может впитывать в себя влагу, и важно его сначала обработать смолой, чтобы перекрыть поры. Если этим этапом пренебречь, то после заливки полиэфирной смолой на поверхности могут образоваться пузырьки воздуха.

- Далее необходимо смешать смолу с красителями, если предполагается цветное покрытие, либо использовать полиэфирное соединение в чистом виде. Посмотреть и заказать прозрачную полиэфирную смолу можна на сайте. Следует налить состав на поверхность и распределить его.

- Смолу нужно оставить в таком виде минут на 10-15, а затем при помощи горелки или фена убрать воздушные пузырьки.

- Изделие должно просыхать около 48 часов. После этого столешницу можно полировать или подвергать шлифовке, если это необходимо. Вообще же, рекомендуется в течение 7 суток держать столешницу при комнатной температуре.

Если речь идет о создании столешницы из полиэфирной смолы различного цвета, то, конечно, работа займет больше времени, и при этом желательны навыки рисования. Однако и здесь самостоятельная обработка поверхности увенчается успехом. Процесс обработки столешницы полиэфирной смолой очень прост, и это отличный опыт для тех, кто любит эксперименты в интерьере, а также, возможно, хочет превратить такую работу в бизнес.

Особенности полиэфирных смол и их применение

Полиэфирная смола является особым материалом, который используется в самых разных областях промышленности. Она обладает довольно сложным составом с большим количеством компонентов. В статье пойдет речь об особенностях этого материала, его основных характеристиках и свойствах.

Что это такое?

Состав полиэфирной смолы создается на основе особого полиэфира (около 70%). А также в нем имеется растворитель (до 30%). Он способен уменьшать степень вязкости вещества. Смола содержит и инициатор, катализатор, выступающий в качестве ускорителя реакций, ингибитор, который не дает веществу самостоятельно вступать в полимеризацию.

После смешивания между собой всех составляющих элементов до начала реакции отвердевания полиэфир будет иметь маленькую молекулярную массу. Во время полимеризации частицы начнут формировать трехмерную основу сетчатого типа, а их масса при этом будет значительно расти. Получение в итоге связанной структуры увеличивает твердость и плотность вещества.

Свойства и характеристики

Разберем главные характеристики и свойства смолы из полиэфиров:

- низкий уровень теплопроводности;

- длительный эксплуатационный срок;

- повышенный уровень влагостойкости;

- хорошие электроизоляционные свойства;

- универсальность;

- стойкость к действию различных химических компонентов;

- особая стойкость к резким температурным изменениям.

Это вещество в готовой к использованию форме по своей консистенции очень схоже с жидким медом. А также состав способен принимать различные цвета начиная с желтого и заканчивая коричневым. Несмотря на присутствие окраски, вещество является прозрачным. Но важно помнить, что полиэфирные смолы являются опасными для людей, при неправильном обращении они могут нанести вред здоровью. Опасность представляет компонент стирол, который входит в их состав. Он является токсичным и огнеопасным. Пользоваться веществом следует максимально осторожно.

Хотя сам процесс занимает определенное время, поэтому расслоение можно наблюдать не сразу.

Состав позволяет создать долговечное надежное покрытие. При этом со временем на нем могут образовываться мелкие трещины и прочие дефекты. Нередко изделие, покрытое полиэфирами, дополнительно обрабатывается особыми веществами, которые могут значительно повысить прочность и износостойкость покрытия. Такие материалы обладают относительно большой температурой плавления (220-240 градусов). Их плотность составляет около 1,2 г/см3. Подробную информацию о смоле из полиэфиров можно найти в ГОСТ 27952-88.

Не забывайте, что продукт поставляется в «запущенной» полимеризации, поэтому через небольшое количество времени он просто станет непригодным для работы. Срок годности полиэфиров чаще всего не превышает 6 месяцев.

Сравнение с эпоксидной смолой

Стоит выделить разницу между полиэфирным и эпоксидным составами. Так, механические свойства, клеевые способности лучше у второго варианта. А также материал из эпоксидов обеспечит более длительный период эксплуатации, он имеет возможность закипать. Но при этом полиэфирный компонент более прост в использовании. При нанесении эпоксидки нужно иметь определенные навыки, потому что в процессе отвердевания она быстро теряет свою вязкость, с материалом станет трудно работать.

Полиэфир имеет особую устойчивость к действию ультрафиолетового излучения. Кроме этого, он обладает меньшей ценой. Для изготовления различных изделий, которые подвергаются износу, а также для гидроизоляции и прочной склейки лучшим вариантом станет эпоксидный состав. Важно отметить, что он не имеет в своем составе канцерогенных элементов, он негорюч, абсолютно безопасен в транспортировке.

Более подробно разберем особенности отдельных видов такой смолы.

Насыщенные

Такие вещества могут иметь различный состав, молекулярная масса их может быть как низкой, так и высокой. А также они бывают и твердыми, и жидкими. Насыщенные вещества представляют собой синтетический полимер, который не обладает двойными либо тройными связями в молекулярной структуре. Эти составы нередко еще называют алкидными смолами.

Такие составы могут иметь неразветвленную или разветвленную структуру. Основным применением этого вещества является производство твердых покрытий для рулонных изделий. Его допустимо брать при изготовлении печатных пигментов и рулонов с термостойким покрытием.

Насыщенные продукты отличаются особой прочностью и твердостью. Они стойки к различным атмосферным воздействиям, на них практически не накапливаются загрязнения.

Ненасыщенные

Эта разновидность считается наиболее распространенной. Она обладает двойными либо тройными связями в своей молекулярной структуре. Получают такие составы путем реакции конденсации, которая происходит между ненасыщенными кислотами. Ненасыщенные вещества чаще всего используются при изготовлении формовочных масс, тонеров и принтеров лазерного типа. Они могут похвастаться высоким уровнем термостойкости, высокой прочностью на сжатие и на растяжение, на прогиб.

Разновидность устойчива и к химической коррозии. Она отличается особыми диэлектрическими свойствами. При нагревании состав имеет отличную текучесть. Применение ненасыщенных продуктов отличается особой популярностью. Это можно объяснить тем, что эти полимеры могут отвердевать даже при комнатной температуре. Причем в окружающую среду не будут выделяться вредные компоненты. В магазинах отдельно можно приобрести готовые отвердители для насыщенных и ненасыщенных веществ. Они продаются в емкостях различного объема.

Обзор производителей

На сегодняшний день в специализированных магазинах покупатели смогут приобрести полиэфирные смолы разных компаний-производителей.

- «Ремполимер». Эта фирма выпускает смолу Neon S-1. Вещество имеет низкую степень вязкости. Продукция производится со стиролом, при этом используются специальные высококачественные наполнители. Эти вещества идеально подойдут для автомобильного тюнинга, а также для проведения ремонтных работ на катерах. Полное отвердевание состава происходит примерно через 40-45 минут после нанесения.

- Reflex. Эта немецкая компания-производитель выпускает универсальные смолы, которые подходят для ламинирования различных изделий. Продукция обладает сниженным содержанием стирола. Вещество отличается высокой адгезией к стеклянным, металлическим материалам.

При производстве в массу добавляется специальный пластификатор, который делает состав подходящим для герметизации металлических предметов.

- Norsodyne. Под этим брендом выпускается полиэфирная смола, которая не будет терять своих полезных свойств при постоянном воздействии света. Продукция марки отличается высокой стойкостью к ультрафиолетовому излучению. Эти вещества чаще всего применяются при выполнении разнообразных отделочных работ. Для таких составов отдельно производятся особые отвердители (Butanox). Смола будет иметь хорошие клеевые способности даже при средней температуре.

- Novol. Продукция бренда преимущественно используется в качестве клеящего вещества при работе с предметами, изготовленными из резины. Иногда она применяется и в роли надежного герметика. Смола позволит заделать щели в стеклянных, металлических, деревянных и пластмассовых поверхностях. Продукция фирмы может похвастаться высокой твердостью и долговечностью.

- Eskim. Производитель выпускает смолы с невысоким уровнем вязкости, поэтому их гораздо легче наносить. Продукция марки имеет незначительную чувствительность к растворителю. При необходимости в массу можно будет добавить колеровку. Она легко сочетается практически со всеми пигментами. А также можно добавить тальк, гипс или цемент, и использовать вещество при заливке напольных покрытий.

- «Камтэкс-Полиэфиры». Это производственное предприятие находится в России. Оно специализируется на создании ненасыщенных разновидностей. Они предназначаются для максимально быстрой полимеризации. Такие составы создаются на основе ортофталевой кислоты. Они могут похвастаться неплохими механическими свойствами, отличной устойчивостью к действию химических компонентов, к влаге.

Сферы применения

Смолы с полиэфирами широко применяются в различных областях.

- Строительство. Материал широко используется при изготовлении стеклопластика, который оснащается армированием из специальной стеклоткани. Такие изделия будут обладать небольшим весом, они имеют прозрачную структуру и неплохие механические свойства. Эти детали в том числе часто используются при создании разнообразных кровельных покрытий, навесных сооружений, осветительных приборов. Кроме этого, из полиэфирного пластика можно делать душевые кабины, столы. Нередко его используют при создании красивых поделок. При необходимости материал можно будет легко покрасить в любой цвет.

- Кораблестроение. Большая часть деталей в кораблестроении фиксируется друг с другом именно с помощью таких смол, потому что они обладают отличной стойкостью к действию влаги. Даже спустя большое количество времени конструкция не будет поддаваться гниению.

- Машиностроение. Полиэфирная смола считается важной составляющей кузовов в автомобилях. А также из нее могут производиться грунтовочные массы.

- Химическая промышленность. Полиэфиры используются в составе труб, при помощи которых происходит транспортировка нефти. Ведь эти вещества обладают отличной стойкостью к химическим элементам.

Стоит отметить, что полиэфиры часто применяются при создании искусственного камня. В этом случае массу нужно разбавить дополнительными компонентами: минеральные материалы, красители. Иногда смесь приобретают для литьевой работы при розливе по формам. Выпускаются и специальные составы для работы с пенопластом, для заливки полов. Сегодня выпускаются специальные эластичные смолы. Во время своего застывания они позволяют сделать пуговицы, рамки для фотографий, различные декоративные предметы. Эти виды хорошо имитируют резьбу по дереву.

Упругие полиэфиры используются при производстве защитных шлемов, игральных шаров, ограждений. Они позволяют выдерживать значительные ударные нагрузки. Смолы, устойчивые к воздействию атмосферы, применяются при изготовлении уличных фонарей, крыш, панелей для внешней части зданий.

Составы общего назначения смогут подойти практически для любых изделий.

Как работать со смолами?

Далее мы разберем, как правильно работать с таким материалом. Чаще всего вместе с такими смолами идет и подробная инструкция по применению.

Разведение и использование

На этом этапе сначала надо отмерить необходимое количество полиэфирной смолы, все пропорции можно будет найти в инструкции. Начинать работу следует с небольшого объема. Далее добавляется ускоритель. Разводить состав нужно постепенно. После все компоненты медленно тщательно размешиваются. При добавлении ускорителя может произойти смена оттенка. Если в этот момент также происходит повышение температуры, то это будет означать начало полимеризации.

Когда потребуется замедлить процесс затвердевания, стоит поставить емкость с веществом в ведро, наполненное холодной водой. Когда смесь перейдет в желатинообразную массу, период ее применения оканчивается. Этот процесс, как правило, занимает в среднем от 30 до 60 минут. Нанести вещество на изделия необходимо до окончания этого времени. Дальше нужно будет дождаться, когда произойдет полная полимеризация, вещество сохнет от нескольких часов до двух суток.

При этом окончательно все свои свойства полиэфиры смогут приобрести только спустя 7-14 дней.

Техника безопасности

При выполнении работ с полиэфирами необходимо помнить о важных правилах по безопасности. Так, следует заранее надеть защитную одежду и перчатки. Рекомендуется использовать и специальные очки. Вещество не должно попасть на открытые участки кожных покровов. Если полиэфиры все же оказались на коже, нужно сразу же хорошо промыть этот участок чистой водой с мылом, лучше всего воспользоваться специальным средством, предназначенным для чистки смол.

Чтобы не вдыхать во время работы полиэфирные пары, надо надеть и респиратор. В помещении, где проводится обработка, не должны находиться нагревающие приборы, источники открытого огня. При возгорании воду использовать категорически нельзя. Чтобы потушить огонь, надо использовать огнетушители либо просто песок.

Хранение

Стоит помнить и о правилах хранения полиэфирных составов. Их лучше размещать в хорошо проветриваемом помещении. Оптимальная температура при этом составляет 20 градусов тепла. Нередко полиэфирные составы хранятся в холодильной камере, но при этом нельзя допускать их замораживание. В таком случае смолу можно будет использовать на протяжении года. При хранении категорически нельзя допускать попадание солнечных лучей на емкость с веществом.

Столешница из полиэфирной смолы и дерева своими руками

Столешница из полиэфирной смолы и дерева великолепно смотрится в любом интерьере. Давайте рассмотрим вариант изготовления полупрозрачной столешницы из вишневой смолы и дуба, так называемый стол речка.

Процесс изготовления столешницы

В качестве опалубки для заливки столешницы будем использовать само дерево и боковые заглушки из реек фанеры.

Первым делом подготавливаем древесину к заливке смолы. Для этого возьмем самый дешевый герметик и сделаем контур изоляции, чтобы смола не вытекла за пределы нашей формы. Герметик не нужно жалеть, наносим его в несколько слоев и несколькими контурами на нижние часть древесины. Переворачиваем и укладываем дерево на подготовленную ровную поверхность, застеленную полиэтиленовой пленкой. К пленке смола не прилипает. Боковые заглушки нужно заклеить скотчем, к нему тоже смола не приклеится. Аккуратно устанавливаем заглушки, при этом не жалея герметика, так как будет обидно, когда часть смолы выльется за пределы нашей опалубки. Герметика не жалеем – это важно, проходим несколько раз.

С помощью герметика нужно организовать контур перелива из-за того, что смола даст усадку и появятся дефекты во время кристаллизации полиэфирной смолы (пузырьки воздуха, пенка, раковины). Исправлять их мы будем с помощью шлифовки.

Внимательно осматриваем все области примыкания, излишки герметика убираем шпателем или любым другим инструментом. Капельки герметика внутри композиции убираем тряпкой смоченной теплой водой.

Материалы для изготовления столешницы

- Полиэфирная литьевая прозрачная предускоренная смола.

- Изолятор (состав: основа и отвердитель, пропорция 1:1) – предотвращаем попадание масел древесины в смолу.

- Абгезатор (состав: основа, ускоритель и отвердитель) – усиливает клеевые свойства смолы. Соединения смолы и дерева будет прочным.

- Краситель красного цвета.

Изолятором обрабатываем в 2 слоя внутренние края древесины, где будет заливка. Состав имеет высокую текучесть и хорошо впитывается в древесину, через час полностью отвердевает.

Абгезатор нужно правильно приготовить. Смешивать ускоритель и отвердитель нельзя. Нужно смешивать ускоритель с основой и отвердитель с основой, а только потом между собой. Данный состав наносим там же, где и изолятор. Стараемся работу делать аккуратно, что бы не испачкать дерево в тех местах, где это не нужно, так как абгезатор имеет зеленоватый оттенок.

Почему мы применяем полиэфирную смолу? Это не дорогой материал, имеет высокие прочностные характеристики, плохо стирается, термостойкий.

Колируем смолу. Для этого добавляем в нее краситель и хорошо перемешиваем. Получаем вишневый яркий цвет. Добавляем отвердитель 2 г на 1 кг смолы.

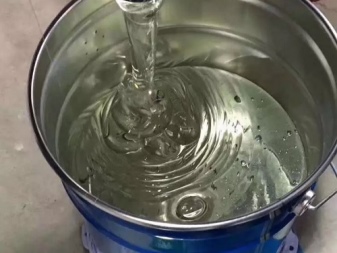

Заливка столешницы

Все приготовлено, можно заливать полиэфирную смолу в столешницу. Температура в помещении должна быть в пределах 21°С. Заливаем сразу всю смолу. Если есть протечки, их сразу же ликвидируем герметиком, он даже в не застывшем виде будем останавливать смолу. Разгоняем смолу по всей поверхности и убираем пузыри. Через 4-5 часов состав полностью затвердеет.

Механическая обработка

После застывания смоли приступаем к механической обработке. Ножом убираем герметик. Далее ленточной шлифовальной машиной делаем грубую обработку. Снимаем одновременно и дерево и смолу, что бы не было ступеней. Теперь нужно сделать шлифовку орбитальной машинкой. По завершению шлифовки нужно смочить поверхность ацетоном для проверки задиров и оплавлении крупных рисок, а также обезжиривание поверхности.

Переходим к тонкой шлифовке. Для этих целей будем использовать малярные маты – это поролон с абразивом. Абразив постоянно меняем, сначала 150 потом 450, 700, 1200, 2000.

После тонкой шлифовки приступаем к полировке. Использовать будем полировальную пасту и орбитальную машинку с насадкой из овчины. Дальше финишная паста. Натираем поверхность до зеркального вида.

Вот такая замечательная столешница из полиэфирной смолы и дерева у нас получилась.

Читайте также: