Столешница из спилов дерева в смоле своими руками

Обновлено: 24.04.2024

Некоторые строительные материалы находят применение в других областях. Так обычная штукатурка превратилась в художественную или декоративную. Из нее даже панно теперь делают. Другой такой пример — эпоксидная смола. Из нее делают очень красивую и нестандартную мебель. В частности, столы, барные стойки, стулья. Вот только ценник совсем негуманный, но очень красиво. Как выяснилось, технология не так сложна, хоть есть много тонкостей. Но сделать стол из эпоксидной смолы и дерева своими руками вполне реально.

Подготовка древесины

Выбор древесины для столешницы из эпоксидной смолы — целое дело. Чем ярче проявляется древесный рисунок, тем интереснее будет результат. Но древесина должна быть выдержанной, сухой. И спилы нужны немалой толщины, с интересными краями. По сути, это необрезная доска, но дорогих пород древесины. Чтобы не путать со строительным материалом называют такие спилы — слэб и должны они быть камерной сушки.

Можно даже камень использовать как основу

Получив древесину, надо придумать как ее разложить. Столешница может быть собрана из нескольких досок «с рекой» из эпоксидки между ними. Края при этом могут быть из смолы или из древесины. Массив может располагаться с одной стороны, вторая будет прозрачной. Можно использовать круглые плашки, которые получаются при распиливании толстых и не очень деревьев. Если нет древесины с красивым краем (или она слишком дорога), рельеф можно сделать вручную — фрезером. Если доски узкие, их склеиваем, сажая на шканты. В общем, возможностей масса.

Такой вот стол из эпоксидной смолы сделан из двух досок карагача (вяза)

После того как придумали, как все будет выглядеть, начинаем обработку древесины. Надо снять кору, удалить дефекты. Дефекты — сухие и раскрошенные сучки, дырочки, которые прогрызли насекомые, сколы, трещины. Если где есть гниль или «синева», убираем фрезером до чистого дерева. В общем, все очищаем, шлифуем, сохраняя природную форму или добавляя рельефа в меру фантазии и способностей. Плоскость доски тоже шлифуем, обнажая древесный рисунок, при желании подчеркивая его. Использовать можно любые средства. Ту же морилку, масло для древесины, можно обжечь лампой, после отшлифовать, используя проволочную щетку и т.д.

Грунтовка древесины нужна, если не хотите видеть пузырьки в смоле

Перед основной заливкой надо древесину «прогрунтовать» той эпоксидной смолой, которую будете использовать в работе. Заливаем сначала все небольшие каверны, отверстия, которые обнаружили при зачистке. Залили и на протяжении двух-трех часов периодически прогреваем залитые участки. Из каверн, пор древесины выходит воздух. Если смолу не греть, останутся пузыри в толще смолы. Если вы хотите добиться прозрачности, пузыри надо удалять. Вот их и греем. После высыхания залитые участки шлифуем, выравнивая в плоскость с доской. Затем тонким слоем смолы покрываем доску полностью — стабилизируем ее, попутно выгоняя воздух из пор.

Создание формы для заливки

После того как древесину подготовили, залили ее тонким слоем состава, пока она сохнет, приступаем к созданию формы. В ней надо будет разместить деревянную заготовку. По размерам форма может быть как впритык по длине с доской, так и больше. Во втором варианте по краям будут полоски эпоксидки.

Для создания формы подойдет любой листовой материал с гладкой поверхностью. Чем более гладкой будет форма, тем меньше усилий потребует шлифовка. Форму собирают с бортиками, которые на несколько сантиметров выше планируемой толщины столешницы. После сборки стыки герметизируют герметиком, который нужно тщательно выровнять. Оборачиваем палец пищевой пленкой, смачиваем в воде и заглаживаем до идеального состояния. Но делать это надо быстро. Герметизация должна быть тщательной, иначе смола потечет из формы. А она далеко не дешевая, да и следы убирать непросто.

Если есть струбцины, можно плашки зафиксировать с их помощью, а не использовать груз

Можно сделать форму из ламинированного ДСП, а можно из фанеры, но ее надо будет обязательно чем-то покрыть. Например, воском, специальным разделительным составом. Самый простой и дешевый вариант — обтянуть пленкой, но она должна лечь гладко, без каких-либо волн и неровностей. Можно заклеить скотчем в два слоя. Клеить стык в стык, без захлестов. Второй ряд клеим сдвинув так, чтобы швы нижнего ряда были перекрыты лентами примерно на середине длины. Скотч тоже должен ложиться гладко. Его можно заменить виниловой пленкой, но надо будет подогревать в углах, чтобы легла ровно.

Можно сделать форму из стекла, посадив бортики на герметик. Для более легкого отделения стекло смазать слоем жира. Не пренебрегайте смазкой — будет намного меньше проблем. В общем и целом, делая стол из эпоксидной смолы даже на подготовительных процессах можно включать фантазию. Технология очень гибкая, вариантов множество.

Какую эпоксидную смолу использовать для изготовления столешниц

Эпоксидных смол очень много и разброс по ценам солидный. Сразу скажем, что для нормального результата дешевая не подойдет. Нужна прозрачная, которая со временем не мутнеет, не меняет цвет, а это дорогие составы, например, 3D MG-EPOX-STRONG. Часто они выделены в отдельную категорию: эпоксидные смолы для столешниц. При выборе надо обратить внимание на такие параметры:

Дело в том, что есть смолы, которые за один раз заливать можно только небольшим слоем. Скажем, максимальный слой 10 мм. И следующий слой можно заливать через 24 часа. Если надо сделать столешницу толщиной 6-7 мм (4 см древесина, плюс по 1-1,5 мм снизу и сверху), понадобится целая неделя. И это только, чтобы залить послойно. Есть эпоксидные смолы, которые можно заливать слоем до 6 см и более.

Если делать стол из эпоксидной смолы собираетесь впервые и с этим материалом дел ранее не имели, лучше выберите те, которые наливаются тонким слоем. С ними проще добиться отсутствия пузырьков. Хотя, возможно, вам нравится эффект «застывшей газировки». Если желаете смолу подкрасить, надо покупать специальные красители. При послойной заливке краситель разводят в одном из компонентов до добавления отвердителя. Так цвет получится однородным.

Сколько нужно смолы

Сколько нужно эпоксидной смолы для стола? Ответить непросто. Столешница может быть разного размера, может быть малой или большой толщины. Может будет только небольшая «река», а возможно большая часть будет именно из эпоксидки. В принципе, можно примерно посчитать объем столешницы, который вы планируете сделать. Прикинуть, сколько в процентном соотношении будет занимать древесина, остальное — эпоксидная смола. Так что сколько нужно эпоксидной смолы для стола считаем для своего случая сами. У одних, которые делают только «реку» пойдет 4-6 литров, у других может требоваться 20-30 литров или больше.

Давайте рассмотрим пример. Будем делать прямоугольную столешницу размером 100*60 см, толщина — 7 см. Большую часть займет древесина — примерно на 2/3. Переводим величины в метры и перемножаем: 1,0 х 0,6 х 0,07 = 0,042 м³. Чтобы перевести в литры эту цифру умножаем на 1000. Получаем 42 литра. Вот так немало. Но это если делать столешницу полностью из эпоксидной смолы. Примерно 2/3 объема будут заняты древесиной. На долю эпоксидки придется всего 1/3. То есть, полученную цифру делим на 3 и получаем 14 литров. То есть, для изготовления столика 100*60 см потребуется порядка 14-15 литров эпоксидной смолы.

Технология заливки эпоксидной смолы на столешницу

В подготовленную форму выложили деревянную основу стола. Поставили на него груз, чтобы древесина плотно прижалась к основанию. Чем меньше ее затечет между деревяшкой и основанием, тем меньше будет расход.

Эпоксидная смола — двухкомпонентный состав. Состоит из смолы и отвердителя. Если хотите сделать эпоксидку цветной, добавляем несколько капель красителя в смолу и перемешиваем до однородного цвета. Переливаем в другую тару и повторяем перемешивание. Если этого не сделать, по краям, на дне останутся непрокрашенные полосы, которые будут видны. Закончив перемешивание, отливаем нужное количество затонированной смолы в отдельную емкость, добавляем отвердитель, перемешиваем в течение нескольких минут. Выливаем в форму.

На такой стол надо много смолы

Первый слой — базовый. Часть все равно затекает под древесину. Он не должен быть меньше минимально допустимого. Смола текучая и выравнивается сама, но не стоит лить ее в одном месте. Лучше более-менее равномерно распределить по всей поверхности. Выжидаем положенное время до нанесения следующего слоя и операцию повторяем. Так до тех пор, пока не получим нужную толщину.

Как залить без пузырьков

В принципе, есть эпоксидная смола, которая мало подвержена образованию пузырьков — из серии Арт-Массив. Но пузырьки появляются из древесины. Если вы ее предварительно не покрыли тонким слоем смолы, их будет больше. Если обработали — меньше. Но будьте готовы к тому, что они будут. Поэтому для первого раза и советуем использовать нанесение смолы тонкими слоями. Так проще добиться отсутствия пузырей.

Смола может быть непрозрачной

Вся хитрость в том, чтобы в течение двух-трех часов после заливки прогревать смолу. Так пузырьки будут выходить на поверхность. Можно использовать для этих целей строительный фен. Некоторые применяют газовые горелки, но открытый огонь и эпоксидная смола — опасное сочетание. Лучше, все-таки, фен. Итак, после заливки каждого слоя прогреваем его при помощи фена.

Полировка и доведение до глянцевого блеска

Зерно берем сначала крупное, затем все мельче и мельче. Если есть более-менее значительные перепады, начинаем с 80 или 100, затем шаг за шагом уменьшаем зерно. Финишное доведение — уже 1000, 1500 и 2000. Не все смолы одинаково хорошо полируются. Если даже после использования 2000 шкурки блеска недостаточно, пробуйте полироли для автомобилей, фар. Можно сделать самодельную полировочную пасту: паста гои + солидол. И растирать сначала ветошью, а заполировать мягкой насадкой для полировки.

Можно не выравнивать рельеф, а только покрыть слоем эпоксидной смолы

Добиться блеска можно не только полировкой. Это не значит, что шлифовать не надо. Надо. Но если блеска недостаточно, а поверхность уже гладкая, можно столешницу покрыть глянцевым лаком и лучше на водной основе. И еще лучше — яхтный. Тогда поверхность не будет бояться влаги и горячего. Покрывать лаком как обычно — в несколько слоев. Промежуточная шлифовка вряд ли нужна, разве что сделали лужи или мусор попал. Шлифовать уже последний слой до нужной степени глянца.

Варианты другого заполнения

Стол из эпоксидной смолы и дерева не обязательно делать только из дорогого слэба. Отлично можно приспособить радиальные спилы деревьев. И радиус тут далеко не главное. Можно из древесины сделать раму, которую установить на столешницу — на фанеру 10 мм или около того. В эту раму выложить спилы — по рисунку или хаотично. В таком случае столешницу не надо будет снимать с основы — это самый простой вариант. Для самостоятельного изготовления в первый раз — самое простое решение.

Сделать стол из спилов дерева и эпоксидной смолы можно в разных видах

Обратите внимание, что древесину лучше выбирать с изъянами. В данном случае это не дефекты, а изюминка. Трухлявые так вообще выглядят экзотично. Особенно если подчеркнуть разницу цветов и фактур используя глубокий цвет.

Авторская мебель из дерева и эпоксидной смолы. Второй такой же точно нет

Очень интересный эффект при использовании не только тонировки, но и разных добавок. Например, блесток, порошка, который дает эффект металлика, даже битое цветное стекло или зеркальные осколки дают очень интересную картинку.

Использование жемчужного порошка с затонированной древесиной

Вместо древесины использовать можно камень. Вес такого стола будет солидным, но и прочность тоже ого-го. Отлично смотрятся слоистые породы. Желательно иметь навыки работы с камнем. Это посложнее, чем шлифовка древесины. При подготовке, надо хорошо заливать пустоты, чтобы вышел весь воздух.

Стол из эпоксидной смолы и камня

Используют гальку, натуральный или покрашенный гравий. Эти камни можно выкладывать довольно толстым слоем — смола все равно затечет в промежутки. Часто встречается в комбинации с древесиной. Кстати, если вы «промахнулись» с количеством эпоксидной смолы, можно в залитую смолу добавить камушки. Так можно добрать нужный уровень.

Галька, гравий тоже идут в ход

Фантазия человека безгранична. Делают мебель из эпоксидки, заливая разные железки. Детали автомобилей, гаечные ключи, велосипедные или мопедные цепи и т.д.

Металл тоже идет в ход

По тому же принципу можно сделать и стулья или табуретки. Можно отлить в том же стиле ножки-тумбы. Стали уже даже светодиодные гирлянды заливать в эпоксидку. Чем не ночная лампа или ножка с мягкой подсветкой. Есть, кстати, светящиеся в темноте добавки в эпоксидную смолу.

Столешница из небольших спилов и эпоксидной смолы

Крепление столешницы будет только по краям, середина без поддержки, поэтому было решено сделать внутри усиление из 21й фанеры, тем более, что смола будет окрашена в белый цвет и фанеры видно не будет.

Опалубка покрыта скотчем, все соединения проклеены герметиком.

Так же герметик наносим на наружные стыковочные места, где предположительно может вытечь смола. Тюбик герметика ушел полностью.

При кажущейся простоте нарезание вот таких блинчиков это довольно опасная процедура как на торцовке, так и на ленточке и циркулярном станке. Об этом уже есть на канале статья , если кому интересно. Для этой цели придумано много различных приспособлений, да и ещё придумают, всё зависит от поставленных задач, вид инструмента, размеры заготовок и их кривизна и прочее. Правильное приспособление делает пиление и безопаснее и удобнее. На фото выше простой, рабочий способ, но далеко не лучший.

Со стороны процедура наполнения покажется быстрой и простой, но обманчивое решение)))) Сколько раз пришлось поиграть в тетрис- даже не считал. Окончательное решение всё равно переигралось во время склейки. Но тут чисто желание клиента, ну, или своё, если себе.

Что бы заготовки не смещались и не всплывали в смоле, их надо приклеить. Термоклей подходит неплохо, быстро схватывается, не надо ожидать пару суток на высыхание (в сравнении со столярным клеем, который увлажнит поверхность и надо чтобы влага высохла)и относительно недорого. Клея ушло примерно 10 стержней. Пачка за 55 рэ.

Осталось найти подходящее место, как минимум, 8 суток будет высыхать, учтите, что при не сильном запахе, испарение от смолы вредны для здоровья, помещение должно проветриваться, и находится там не желательно. Кстати, такое помещение в зимний период найти трудно.

Место нашёл, выставил по уровню, смола потом покажет, правильный ли у Вас уровень. Второй, основной слой будет находится двое суток в текучем состоянии и любое отклонение от нормы уровня будет налицо.

Первый состав смолы густой и застывает за сутки. Но заливка не более 5-7 мм толщины слоя. Заливаю по краям, что бы исключить все возможные щели, а так же полностью нижнюю часть, где возможно, что бы второй состав меньше впитывался в торцы.

Скачал инструкции к обеим составам на сайте производителя. такими смолами я не пользовался, инструкцию изучил внимательно и следовал рекомендациям. Забегу вперёд, если соблюдать указанное, то в итоге пока всё строго совпадает.

Краситель калибровал с помощью шприца от какого то клея, был в мастерской, но надо было развести растворителем, к сожалению, не указанным в инструкциях, либо я не нашёл. Надо на сайте посмотреть. Краситель густой, сложно и калибровать и размешивать в смоле.

Текучий, до застывания трое суток (совпадает), до высыхания указано 7 суток (пока ещё не знаю, прошло только трое суток). Хорошо размешивается, хороший выход пузырьков, пока нравится. Далее посмотрим.

Залил миллиметров на 5 больше чем надо, неизвестно было, сколько впитается, какая усадка. Пока осело на 1 мм.

Размер столешницы 121 см на 41 см, высота полной заливки 4.4 см. За вычитанием 21й фанеры, размером 117 см на 37 см и всех спилов, объём которых высчитать трудновато, на заливку ушло 800 грамм первого состава (200 гр оставил на заливку возможных пустот) и 4 кг второго состава.

Теперь ожидаю полного застывания, далее посмотрим, что из этого получится.

Спасибо за просмотр! Подписывайтесь на мой канал, будет ещё много интересного!

Как столик за 700 тысяч сделать своими руками за 30? Личный опыт

Иногда при оформлении интерьера загородного дома и отделке помещений хочется чего-то эдакого — необычного, стильного и не как у всех. Главная проблема — авторские и действительно качественные работы, например, дизайнерская мебель, дорого стоят. Но при наличии «прямых» рук и огромного желания можно сделать вещь, которая не уступит работам маститых мастеров. В этой статье мы расскажем:

- Как сделать оригинальный столик с необычной столешницей в виде морского берега

- Как правильно работать с эпоксидной смолой

Столик для дома, один на миллион

Для начала покажем, что получилось у пользователя портала с ником aboba .

А теперь расскажем, как сделать такой столик, не имея большого опыта в столярных работах. Но для начала, предыстория проекта.

У меня дом в стадии отделки, но давно хотелось сделать что-то своими руками. И вот, в один из вечеров, сидя на диване, я понял, что мне не хватает столика. Некуда даже поставить кружку. Стал искать подходящую мебель, но на отечественных просторах интернета мне ничего не приглянулась. Полез на заграничные сайты и увидел столик, который меня, что называется, зацепил. Вот он.

Пыл пользователя охладила цена на авторскую работу – более 10 тыс. евро. Т. к. душа требовала именно такой столик, а приобрести оригинал не было возможности, aboba решил сделать его самостоятельно. Единственное — внести некоторые коррективы в соответствии со своими умениями.

Камень, как у столешницы на фото выше, однозначно не моё, да и инструмент для его обработки нужен соответствующий, а вот дерево мне подходит, хотя я и не столяр. Из него и решил делать столик.

Собрав по крохам информацию о технологии изготовления такой мебели и просмотрев все доступные видеоролики, пользователь выработал концепцию. Основой столика станет карагач, чья фактурная древесина и свойства высоко ценятся краснодеревщиками.

Купив необходимый объём, aboba обрезал заготовки по нужному размеру, начерно обработал и склеил два куска в столешницу, посадив их на шканты.

Важно: заготовки перед склеиванием нужно хорошо подготовить. Убрать все дефекты древесины, сучки, места, поврежденные насекомыми. Полости заливались бесцветной эпоксидной смолой. Излишки ошлифовывались. По словам aboba, два крупных дефекта в местах больших сучков он не стал заливать эпоксидной, а вырезал фрезером до крепкой основы, превратив в заводи на «древесном» берегу.

Выждав неделю, чтобы заготовка как следует схватилась, пользователь принёс столешницу в гостиную, положил на табурет и стал думать, на какой высоте её закреплять и какое делать основание.

Если ножки, то какие? Из дерева, металла и какой формы. Перебрав несколько вариантов, включая совсем дизайнерский, как на фото ниже, aboba остановился на геометрии основания, как у оригинала – кубе.

Подстолье формировалось из фанеры толщиной 2 см, собранной в «пакет» и посаженной на клей.

Операции по доводке основания стандартные: обработка рубанком, шлифовка и покрытие специальным маслом.

Следующий этап — разметка «береговой линии» на столешнице.

Я вспомнил школьные уроки рисования и изобразил волнистую линию берега, риф и две заводи.

Далее, взяв ручной фрезер, пользователь, как скульптор, отсёк от заготовки всё ненужное.

Инструментом aboba работал первый раз в жизни, но, после небольшой тренировки, всё получилось, как надо.

Третья стадия — изготовление «воды» из прозрачной эпоксидной смолы, колерованной красителем в цвет морской волны. Для этого изготовили «ванночку» — форму из фанеры по габаритам столешницы.

Углы формочки пользователь проклеил малярным скотчем в один слой. Стыки проклеены внахлёст, чтобы избежать протечек. Чтобы эпоксидка не приклеилась к скотчу, его можно покрыть тонким слоем силикона или жидкого мыла.

Важно: к заливке эпоксидной смолы нужно подойти со всей ответственностью. Помимо защиты рук (одеть перчатки), органов глаз (очки) и дыхательных путей (респиратор), надо выгнать пузырьки воздуха феном. Если этого не сделать, они так и останутся в слое «воды». Хотя с пузырьками (в виде застывшей газировки) можно поэкспериментировать при изготовлении дизайнерских работ с эпоксидной смолой.

Важно: в данной работе эпоксидная смола заливалась слоем толщиной не более 1 см в сутки. Т. к. толщина столешницы 70 мм, то процесс растянулся на неделю. Окрашивался сразу весь объем эпоксидной смолы, до добавления отвердителя , чтобы избежать перепадов по цвету. Столешница полностью, со всех сторон, покрыта эпоксидкой, включая её нижнюю часть.

Причём это вышло случайно. Смола из-за высокой текучести проникла под столешницу, прижатую грузом. Толщина слоя снизу составила около 2 мм.

Перед заливкой эпоксидки надо посмотреть её характеристики и обязательно прочесть рекомендации производителя по толщине допустимого слоя, заливаемого за один раз.

Пузырьки воздуха из смолы выгоняются под действием воздушного потока от горячего фена. При этом поверхность эпоксидки полностью разглаживается и становится прозрачной. По моему опыту, выгонять воздух феном нужно, периодически повторяя это действо на протяжении минимум 2-3 часов после заливки, особенно при слое смолы в 5-10 мм.

После того как полимер набрал прочность (через 7 дней), форумчанин разобрал опалубку и приступил к монотонному процессу устранения мелких дефектов, шлифовке и полировке изделия.

Затем столешницу соединил с «ногой», посадив их на клей и шканты, предварительно отфрезеровав соответствующее углубление на обратной стороне. Следующим этапом стала финишная полировка столешницы и нанесение краскопультом трех слоев глянцевого лака.

По словам пользователя, самые грубые недочёты он убирал ротационной шлифмашинкой. Затем выводил плоскости, шлифовал и полировал столешницу эксцентриковой шлифовальной машинкой. Зерно менялось последовательно: 80, 120, 180, 220, 240, 280, 320, 400, 500, 600, 800, 1000, 1500, 2000. Несмотря на все усилия, даже после «двухтысячного» зерна поверхность оставалась матовой. Не помогли даже специальные полировочные автомобильные пасты. Только нанесение финишного слоя лака выправило ситуацию и столик, что называется, «заиграл» глянцем.

Столы и столешницы из эпоксидной смолы. Советы по изготовлению.

Стол-река, стол из спилов и просто столешницы из эпоксидной смолы с декоративным наполнением.

Вот такие разные, но очень популярные в последнее время виды столешниц.

Многие готовы попробовать создать такой шедевр самостоятельно.

А мы готовы вам помочь в этом вопросе.

И так, с чего начать?

Какую выбрать эпоксидку?

Если вы уже определились с типом, видом, дизайном будущей столешницы, теперь важно определиться с выбором эпоксидной смолы.

Эпоксидная смола для заливки столешницы должна быть прозрачная и иметь продолжительное время жизни, в противном случае вы рискуете воочию увидеть «кипение смолы» или потратить в разы больше времени на послойную заливку. Смолы конструкционные, базовые (такие как ЭД-20) здесь не уместны, т.к. они более густые, что не позволит выйти всем пузырькам воздуха, более хрупкие, не всегда бесцветные (1 сорт), а отвердители, которые используют с такими смолами (пэпа. тэта и т.п) дадут вам смесь с недостаточным временем жизни, что опять же может грозить как деформацией изделия при быстром отверждении, так и закипанием смеси.

Из представленных в нашем магазине смол, вам подойдет состав ЭпоксиМастер 2.0, позволяющий заливать слои до 5 см одним слоем.

Состав обладает низкой вязкостью, обеспечивает хорошую текучесть и заполнение труднодоступных участков, а умеренная реакционная способность позволяет работать с объектами большого размера. К тому же у состава ЭпоксиМастер прекрасное самовыравнивание, стойкость к отслаиванию и образованию трещин, хорошая наполняемость и отсутствует эффект «выбеливания» покрытия.

Благодаря прозрачности состава вы сможете добиться практически любого визуального эффекта: залить различные наполнители (ракушки, сухие листья, камни, картинки и прочее), сможете организовать подсветку как в толще столешницы, так и под ней, можно реализовать творческую задумку с люминофором или заколеровать смолу, сохранив при этом общую прозрачность слоя.

Подготовка к работе

Помещение должно быть хорошо проветриваемым, либо иметь принудительную вентиляцию. В помещении температура воздуха не должна быть ниже 22 °С. Испортить работу может высокая влажность и пыль.

Необходимо подготовить материалы для изготовления опалубки. Опалубку или форму можно собрать из фанеры, оргстекла (без царапин и сколов) или полированных алюминиевых листов. Так же вам понадобятся разделительные составы, например воск или полупостоянные разделители. Для "домашнего" применения лучше воск. А если вы планируете серию столешниц, тогда лучше полупостоянные разделители, они позволяют совершать более 20 съемов без восстановления разделительного слоя.

Некоторые домашние умельцы, в качестве разделителя используют обычный косметический вазелин. Его легко приобрести, но, сложно идеально выровнять на форме/опалубке и он даст помутнение в местах соприкосновения со смолой. Этот слой потом нужно будет вышкурить.

Соответственно нужно подготовить инструменты для шлифования, ну или хотя бы набор абразивной бумаги разной зернистости для ручной шлифовки.

Не забудьте подготовить средства индивидуальной защиты для себя любимого) Это перчатки, респиратор, защитные очки. Не станет лишним одноразовый малярный комбинезон и шапочка, т.к в жидком состоянии смола словно притягивает к себе любую пылинку, ворсинку, волосинку…)

Накройте полиэтиленом пол и другие горизонтальные поверхности в зоне «поражения» смолой, что бы сохранить их чистыми.

Еще вам понадобятся емкости для измерения и смешивания компонентов. Весы, с точностью до 1 гр. Либо мерные стаканы, т.к. некоторые смолы смешиваются по объему, а некоторые только по весу, как ЭпоксиМастер.

Как подсчитать необходимое кол-во эпоксидной смолы

В инструкции к эпоксидной композиции может быть указан примерный расход смолы. Чем хороша эпоксидная смола, так это тем, что она не дает усадки, т.е. сохраняет свой первоначальный объем.

ЭпоксиМастер расчитывается исходя из данных, что на 1м.кв. при толщне 1 мм расходуется около 1.1 кг смеси.

Соответственно на столик размером 1 м.кв толщиной 5мм вам понадобится 4 набора ЭпоксиМастер по 1.35 кг.

Заливаем нашу столешницу. Инструкция

Внимательно ознакомьтесь с инструкцией к набору смолы. Ознакомление с этим документом убережет вас от возможных сюрпризов в процессе.

Подготавливаем форму или собираем опалубку. Обязательно убедитесь в герметичности формы/каркаса. Сквозь малюсенькую трещинку может вытечь буквально весь ваш будущий стол. Щели можно заклеить герметиком, пластилином, термо-клеем или парафином.

Обработайте форму или каркас разделительным составом. Выровняйте по уровню!

Деревянные части будущей столешницы должны быть сухими! НО, даже сухое дерево в процессе заливки может выделять воздух.

Что делать в этой ситуации?

Перед заливкой деревянные детали в местах соприкосновения со смолой желательно прогрунтовать. Для этих целей можно использовать собственно саму смолу (готовую смесь) либо лак для мебели (полиуретановый к примеру).

Это не только спасет от выделения воздуха из дерева, но и не позволит мигрировать красителям по волокнам древесины, в случае заливки окрашенной смолой.

И так, форма/каркас готовы к работе. Деревянные детали прогрунтованы и высушены. Приступаем к подготовке смеси. Мы будем говорить о наборе для заливки ЭпоксиМастер 2.0

Если необходимо смолу заколеровать, то мы добавляем краситель только в компонент А (смола), до введения в него компонента Б (отвердитель). Добавлять следует совсем маленькими порциями, буквально на кончике зубочистки, до тех пор, пока не получите цвет желаемой интенсивности.

Тщательно размешиваем, до однородности. Что бы лучше и быстрее разошелся пигмент, компонент А можно подогреть до 30-40 градусов (поставить возле радиатора или на водяной бане)

Далее, смешиваем наши компоненты 100:35, как указано в инструкции.

Т.к. у нас состав с временем жизни более 7 часов, то больше подогревать наши компоненты смысла нет, воздушные пузырьки все успеют выйти наружу и без этих манипуляций. Смесь тщательно перемешиваем, не забываем промешивать в середине и по краям стенок. Неоднородность смеси погубит все ваше изделие! Где то смола застынет, где то останется липкий слой, а где то все останется жидким. Такое «изделие» уже не спасти(

Теперь наливаем тонкий слой смолы на дно формы, выкладываем наши элементы декора (Внимание! Деревянные элементы, листья, картинки, могут всплывать. Тогда их можно оставить в тонком слое смолы, почти до полного отверждения слоя, так сказать приклеить на нужной вам глубине.) Выливаем приготовленный состав в форму, если толщина заливки не превышает 5 см, то заливаем одним разом.

ВНИМАНИЕ! Лить смолу нужно тонкой струйкой в одну точку, можно наливать по наклонной палочке, опущенной в форму. Чтобы в углах не образовалось внутренних пустот, перед заливкой смочите их готовым заливочным составом.

Если же требуется отлить изделие толщиной 6 и более см, заливаем в два этапа, двумя слоями. Между слоями должно пройти от 1 до 2 суток.

Если вам кажется, что пузырьки выходят плохо (возможно в помещении прохладно) можно подогреть поверхность смолы строительным феном или просто вспрыснуть из пульверизатора ацетоном, это снизит поверхностное натяжение и позволит воздушным пузырькам выходить быстрее.

И так, с заливкой мы закончили.

Изделие оставляем отверждаться, желательно оградить нашу форму от оседания пыли на поверхности.

Отверждение займет не менее 2 суток! Ускорить процесс можно повышением температуры, но очень аккуратно, т.к. слой достаточно большой, объем смолы тоже. Избегайте перегрева смеси иначе это приведет к обильному образованию воздушных пузырьков или деформации изделия, растрескиванию, появлению кратеров.

Полировка/шлифовка готового изделия

Готовым изделие считается после завершения постотверждения, подробнее об этом вы можете прочитать в инструкции к вашей смоле. Постотверждение позволяет вашему изделию достичь своих максимальных свойств. Если нет возможности произвести постотверждение или по инструкции оно не требуется (не обязательно), дайте вашему изделию набрать прочность. При температуре 22 -25°С на это уходит 5-7 суток.

Ну а теперь можно приступать к шлифовально-полировальным работам.

Внимание! Смачивайте поверхность водой, что бы избежать перегрева вашего изделия, иначе смола начнет плавиться и забивать абразивную бумагу. Ну или выбирайте режим оборотов не приводящий к перегреву.

Последний штрих — покрытие изделия полиуретановым лаком, устойчивым к УФ, в несколько слоев, с промежуточным шлифованием. Это спасет ваш шедевр от желтения под воздействием солнечных лучей и придаст гораздо более яркий блеск изделию, чем полировка.

Особенности ухода за столешницей из эпоксидной смолы

Категорически нельзя ставить только что снятые с плиты кастрюли, чайники и сковородки. Оплавится столешница.

Не рекомендуется использовать агрессивные и абразивные чистящие средства. Поверхность может помутнеть, потерять блеск.

Стол из спилов дерева своими руками: инструкция по изготовлению обеденного стола

Многие мастера заимствуют идеи у природы. Не случайно одним из самых востребованных материалов в интерьерном дизайне считается древесина. Она обладает неповторимым рисунком и удобна в работе. Создать мебельный шедевр под силу даже начинающему столяру. Стол из спилов дерева своими руками станет достойным украшением любой комнаты.

Особенности использования спила в интерьерном дизайне

Сырье активно используется в декорировании поверхностей. Сфера его применения невероятно широка. Большой ассортимент, плоская форма и вариативность размеров делают его востребованным в облицовочных работах.

Изделия из спилов используют как стильный интерьерный аксессуар или в качестве отделочных материалов.

Таблица 1. Варианты оформления

| Наименование | Описание |

|---|---|

| Популярный дизайнерский прием. Представляет собой наружную обшивку стен или дома. Хорошая альтернатива плитке или обоям. |

| Обкладка модульного пола. Сложная в исполнении технология. Чтобы избежать формирования пустот для выкладки выбирают окружности толстых срезов. Ввиду усиленной эксплуатационной нагрузки задействуют лишь твердые породы деревьев. |

| Декорирование предметов интерьера. Диапазон применения — комоды, изголовье кровати, зеркала, вешалки, дверные наличники или столешницы. |

Преимущества натуральной мебели

Выбор в пользу натуральной мебели обусловлен несколькими причинами:

- Древесина не представляет опасности для здоровья человека. Мебель на ее основе не выделяет токсичных веществ и подходит для людей, страдающих от аллергических реакций.

- Спокойная цветовая гамма позитивно отражается на эмоциональном, психическом состоянии и улучшает атмосферу в доме.

- Лесоматериалы отличаются продолжительным эксплуатационным сроком. Деревянной мебели присуща хорошая износостойкость. Изделия практически не подвержены гниению.

- Каждый спил обладает неповторимым природным узором. Изящная резьба придает облицовке оригинальность. В большинстве случаев древесина уместно вписывается в любой интерьерный стиль.

- Этот критерий актуален лишь при самостоятельном изготовлении мебели. Покупной вариант относится к дорогостоящему сегменту.

Пошаговая инструкция

Технология процесса напоминает создание аппликации на дереве. Перед началом работ нужно проинспектировать имеющийся столярный инструментарий и приобрести необходимое количество спилов.

Шаг 1. Выбор стилевой концепции

Несмотря на универсальность древесины как столярного материла, она подходит не для всех направлений.

Таблица 2. Рекомендации по подбору стиля

Среди стилей, в которые изделие из среза древесины не будет вписываться, отмечают хай-тек. На нашем портале есть статья, в которой подробно описаны особенности и варианты дизайна стиля хай-тек.

Шаг 2. Выбор палитры

Оттенок поверхности спила должен соответствовать общей цветовой гамме комнаты.

Таблица 3. Соответствие тона и породы дерева

Если нужно отличающийся от оригинала оттенок, на дерево наносят цветной лак либо краску.

Каждое десятилетие изменяется мода на цвет мебели. Если несколько десятилетий назад в приоритете были светлые тона, последнее время предпочтение отдается темной палитре.

Шаг 3. Выбор дизайна

Определяясь с формой стола, отталкиваются от габаритов помещения.

Таблица 4. Классификатор изделий на основе особенностей конструкции

| Разновидность | Описание |

|---|---|

| Универсальная и наиболее популярная. Дает возможность проектировать переносные и раскладные конструкции. Выигрышно смотрятся в любом интерьере. В комнатах с маленьким метражом удачно смотрятся возле стены. В просторных залах хорошо смотрятся в центре. |

| Подходят для маленьких семей. Ввиду компактности за столешницей помещается не более 4-х гостей. Оптимальная модель для кухонь. Число посадочных мест меньше, чем в овальных. |

| Тип конструкции, который устанавливается преимущественно в просторных комнатах. Поскольку нет возможности стыковки с углом или стенкой, целесообразно размещение по центру комнаты. |

| Идеальный вариант для многочисленной семьи. За счет отсутствия углов и возможности применения раскладных систем удобен для приема гостей. |

Существует классификатор исходя из функциональности изделия:

- Компьютерные. Сложная система, предполагающая наличие отсека для системного блока и панель для монитора. В ряде моделей предусмотрена выдвигающаяся полка для клавишной панели.

- Журнальные. Компактные столики, столешница которых расположена на небольшом удалении от пола. Встречаются конструкции как с резными, так и с широкими ножками.

- Письменные. Одна из разновидностей стола для работы за компьютером. Для моделей характерна большая площадь рабочей поверхности. Присутствуют ящики для хранения документов или вмонтированные тумбы. Часто подобные конструкции декорируют фигурными элементами.

- Фермерские. Традиционный вариант стола для приема пищи. Массивная столешница оснащена царговым поясом.

- Монастырские. Популярны для обстановки помещений в частных домах. Одно из главных отличий — широкая рабочая поверхность.

- Секретер. Эта разновидность корпусной мебели представляет собой мини-шкаф с откидной столешницей. Служит альтернативой письменному столу. Практичная и многофункциональная модель.

- Обеденные. Выпускаются как стационарные, так и трансформеры. Встречаются преимущественно овальной формы.

Для небольших комнат существуют модели, объединяющие в себе функцию письменного и обеденного стола.

Среди многофункциональных изделий пользователи выделяют стол-этажерку, в котором высота столешницы регулируется вручную. Корпус может быть как металлическим, так и деревянным. Идеальный вариант для маленьких помещений. В разложенном виде они вмещают большое количество людей.

В зависимости от количества ножек различают несколько основных разновидностей:

- одноопорный — одна массивная ножка;

- двуножный — 2 опорных элемента;

- традиционный — 4 опорных элемента.

Последний вариант считается наиболее устойчивым. Стол можно установить и на 3-х ножках, но этот вид опоры является наименее востребованным.

Шаг 4. Сочетание древесины с другими материалами

Необработанное дерево хорошо комбинируется с пластиком, стеклом и металлом.

- Для придания конструкции изящества ножки делают из металлических кованых элементов.

- Оригинально смотрятся изделия, сочетающие в себе, вкрапления натуральной кожи. Шляпки используемых для обивки гвоздей делают их схожими со средневековыми европейскими столами.

Для ценителей элегантных предметов интерьера подойдет стол с мозаичными вставками из керамики или стекла. В зависимости от выбранного рисунка подбирается стилевая концепция.

Шаг 5. Выбор материала

Количество и габариты спилов обусловлены размером основания стола. Помимо этого, нужно учитывать особенности планируемого рисунка столешницы. Исходя из перечисленных критериев подбирается необходимый материал. Также понадобится лист фанеры для изготовления основы.

Желательно приобрести готовые срезы. Поскольку они продаются в обработанном виде, отпадает необходимость шлифовки композиционных элементов. Элементы древесной аппликации можно приобрести на лисопилке или найти поставщика в сети Интернет. Для некоторых разновидностей столешницы подходит цельный спил. Этот вариант более удобен в работе, но представляет сложность в подборе подходящего по диаметру бруска.

Самостоятельная заготовка пиломатериала требует много времени и усилий. При малейшей ошибке, работу придется начинать заново. Потрескавшиеся элементы не годятся для работы. Оптимальный размер спила — 30 см в диаметре и 5 см толщины.

Подбор среза

Для создания уникальной композиции можно подобрать срезы разных размеров и пород (березы, сосны, ели, груши, можжевельника и др.). Рисунок детали во многом зависит от технологии спила. Поскольку этот аспект имеет ключевое значение, следует ознакомиться с его разновидностями.

Рассечение дерева происходит в 3-х направлениях:

- Поперечный (лобовой, торцевой) срез. Осуществляется перпендикулярно оси и направлению волокон.

- Тангенциальный (хордовый). По хорде вдоль ствола. Перпендикулярно радиусу ствола и сердцевинным лучам.

- Радиальный (зеркальный). Срез проходит параллельно стволу вдоль сердцевинных лучей.

В зависимости от направления распила у древесины будет меняться текстура. Качественные характеристики также отличаются. Природный рисунок сохраняет поперечный срез.

Подбор спила

- Порода дерева должна быть влагоустойчивой, а материал сухим.

- Спил не должен содержать сучки или шероховатости. В процессе работы они могут отколоться.

- Плотность спила имеет определяющее значение. Слишком толстые детали делают аппликацию грубой, а тонкие элементы легко ломаются.

- Оптимальная толщина — от 30 до 50 мм.

Не следует приобретать дешевое сырье. Для изделий, выполненных из низкопробных заготовок, характерен непродолжительный срок эксплуатации.

Наиболее востребованными при создании древесной аппликации считаются следующие габариты: толщина от 25 мм, длина от 17 см, ширина от 6 см.

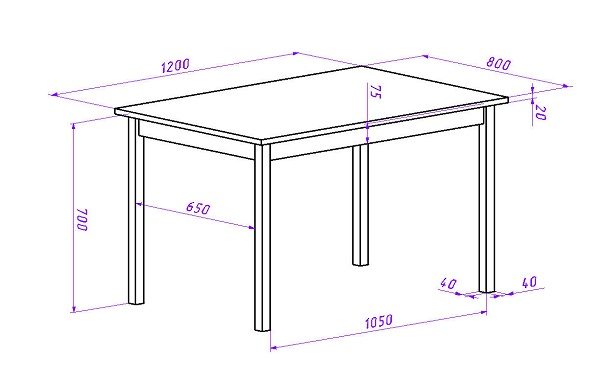

Шаг 6. Составление чертежа

Чтобы правильно и красиво расположить спил на столешнице желательно нарисовать макет. При калькуляции размеров нужно учитывать размеры комнаты, в которой будет находиться стол. Изделие не должно перегружать пространство и занимать много места. При установке в столовой или гостиной минимальное расстояние до стены составляет от 70 см с каждой стороны.

Профессионалы пользуются следующим правилом. Оптимальное пространство за столом для каждого гостя: от 60 см в длину и от 40 см в ширину. Этот вариант предполагает свободное размещение.

Шаг 7. Подготовка инструментов и дополнительных материалов

Таблица 5. Инструменты и дополнительные материалы

- долото или отвертка;

- зубило;

- паяльная лампа;

- металлическая щетка;

- малярная лента;

- наждачка;

- наполнители;

- молоток;

- мебельные шурупы;

- саморезы или гвозди для крепления бортиков;

- лак для финишного покрытия;

- при необходимости черная краска-спрей;

- дрель;

- сварочный аппарат;

- бензопила;

- очки;

- защитные перчатки.

Ножки целесообразно изготовить из стальной пластины 600х35х3 мм. Помимо этого, понадобятся 4 стальных стержня длиной 150 см и диаметром 9 мм и винты №12. Также необходимы деревянные рейки.

Шаг 8. Подготовка материала

Поскольку шероховатость поверхности спилов должна сводится к нулю, обработка деталей является важнейшим этапом. Для работы понадобятся наждачная бумага, плоская отвертка, молоток, зубило и шлифовальная машинка. Все манипуляции осуществляются в перчатках. На выходе должны получиться грамотно отшлифованные спилы без сучков. Покупной материал не нуждается в подобных манипуляциях.

- С помощью молотка и зубила удалить кору и рыхлые волокна, обильно расположенные по краю срезов.

- Торцы деталей и поверхность обработать машинкой.

- Для придания будущему изделию максимальной гладкости отшлифовать вручную, используя наждачную бумагу. Начать с крупнозернистой, затем перейти на мелкозернистую.

Если материал влажный, перед поклейкой нужно просушить спилы.

Шаг 9. Выпиливание деталей

Если элементы изготавливаются самостоятельно, этот этап считается самым ответственным. Чем меньше толщина фрагментов, тем лучше они пропитаются защитным состав. К тому же при выкладке неплотных деталей экономично расходуется эпоксидная смола.

Процесс распила прост. В зависимости от выбранного направления разреза выпиливается деталь нужного размера. Текстура каждого спила и узор будут оригинальными.

Шаг 10. Подготовка основания

Главные требования к столешнице — прочность и ровность. Предпочтительней влагостойкая фанера. Приобретая этот материал, целесообразно заказать резку под необходимый размер.

По сравнению с деревом фанера не так подвержена разрушительному воздействию перепадов влажности. Этот факт объясняется многослойной структурой материала.

Шаг 11. Выкладка спилов

Все детали конструкции выкладываются на основание. Перед этим желательно проинспектировать столешницу на предмет загрязненности. Если на примерочном этапе общий рисунок спилов выглядит хорошо, приступают к приклеиванию элементов. Столярным клеем намазывают каждую деталь и плотно прижимают к основанию. Важно не прикасаться к изделию во время высыхания. Требуемый период указан на упаковке.

Шаг 12. Оформление бортиков

С помощью деревянных реек или гибких листов фанеры необходимо по краям сделать бортики. Они крепятся с помощь саморезов или гвоздей.

Шаг 13. Нанесение эпоксидной смолы и последующая шлифовка

- Проклеить участки, которые будут обрабатываться, малярной лентой.

- Подготовить эпоксидную смолу. Согласно инструкции смешать 2 компонента, содержащиеся в упаковке. Для придания изделию нужного оттенка, использовать наполнители. Если нужно достичь кофейного цвета, в состав вводят 10% сажи и 10% бронзовый пудры, для белого — мел. В строительных магазинах продаются готовые красители.

- Залить участки с пустотами эпоксидной смолой.

- Прогреть каждый слой паяльной лампой. Эта мера позволит избежать образования в смоле пузырьков воздуха.

Оставить стол до полного высыхания. Это может занять около 24 часов. После с помощью наждачной бумаги нескольких степеней зернистости отшлифовать поверхность.

Шаг 15. Фиксация ножек

Прикрепить опоры к столешнице при помощи мебельных шурупов. Для придания конструкции прочности желательно нанести столярный клей.

Видео — Журнальный столик из спила

Видео — Стол из срезов дерева и эпоксидной смолы. Мастер-класс

Видео — Стол из эпоксидной смолы и спилов

Читайте также: