Стол слэб с эпоксидной смолой

Обновлено: 25.04.2024

Мебель из натурального дерева с оригинальным дизайном всегда является изысканным украшением интерьера. Интересным примером стильного и необычного декора помещения является стол из эпоксидной смолы.

Особенности

Современные столы из эпоксидной смолы пользуются огромным спросом благодаря своей уникальности и необычности. Раньше этот материал применялся исключительно при производстве пластмассы, клея и различных электроизоляционных лаков. Сегодня эта смола стала востребованным материалом среди дизайнеров, поскольку позволяет создавать оригинальные и очень красивые предметы для оформления разных стилевых направлений.

Столы из эпоксидки являются эксклюзивными. Если познакомиться с тонкостями работы с этим материалом, то уникальный стол можно сделать даже самому.

Главное достоинство эпоксидной смолы заключается в том, что после высыхания она сохраняет первоначальный объём. Застывание смолы происходит благодаря прохождению химической реакции.

Столики из эпоксидки характеризуются не только красивым внешним видом, но также надёжностью и прочностью. Столешница отличается устойчивостью к механическим повреждениям, повышенной влажности и перепадам температурных режимов. Долговечность изделий относится к основным преимуществам.

Эпоксидка используется не только для создания новых изделий, но также позволяет преобразить старый стол.

Доступная цена – ещё один плюс. Работа со смолой происходит быстро и легко, поэтому такие изделия отличаются невысокой стоимостью изделий.

Современные производители мебели часто при изготовлении оригинальных моделей столов используют эпоксидную смолу. Они предоставляют широкий модельный ряд, применяя разнообразие форм. Для изготовления такого столика потребуется использование холодного или горячего отверждения смолы.

Для самостоятельного изготовления деревянного варианта стоит применять вещества, которые поддаются холодному отверждению.

Стильные столы привлекают внимание необычностью дизайна. Большим спросом пользуются модели, в которых столешница полностью изготовлена из эпоксида. Многие варианты производятся с использованием комбинирования материалов, что позволяет дизайнерам проявить свою фантазию. Столы могут быть одноцветными или включать одновременно несколько цветовых исполнений. Часто для декорирования изделий применяются вставки.

Эффектно смотрится сочетание эпоксидной смолы и натурального дерева. Яркий узор под названием «Молния» нравится многим покупателям. Такой стол точно станет оригинальным украшением интерьера. При комбинировании массива древесины и эпоксидки можно создавать необычные эффекты, начиная горными и заканчивая морскими.

Требования к материалу

При выборе эпоксидной смолы нужно учитывать основные требования, чтобы приобрести качественный материал:

- Не стоит приобретать дорогую смолу, поскольку её потребуется много при изготовлении столешницы. Не стоит приобретать ювелирные материалы, а также вещества для оптики.

- Вязкость смолы должна быть низкой. Это позволит избежать образования пузырей после перемешивания.

- Материал должен оставаться в таком же в объёме как и перед застыванием.

- Эпоксидная смола должна твердеть постепенно, чтобы можно было бы создавать интересный дизайн. Для работы следует использовать жидкий материал с хорошей вязкостью. По своим характеристикам он должен быть похожим на резину.

- Использование прозрачной смолы позволит создавать различные визуальные эффекты. После можно будет изменить её цвет благодаря добавлению нужного колера.

- Некоторые модели столов имеют подсветку под столешницей в виде светодиодной ленты или люминофора. Это придаёт материалу яркости и оригинальности.

Стадии застывания

Можно выделить несколько стадий застывания эпоксидной смолы:

- Жидкий вариант обычно применяют для заливания выбранной формы. Он идеально подходит для заполнения впадин. В жидкой форме смола быстро стекает с палочки.

- Эпоксидка имеет такую же консистенцию, как мёд. Она используется в основном в качестве клея и не предназначена для заливки нужной формы.

- Практически не отделяющаяся смола не пользуется спросом. Её не используют при изготовлении столов. Не стоит доводить материал до этой стадии, если вы планируете его применять при изготовлении столешницы. Ещё один вариант – подождать, чтобы смола ещё немного застыла.

- Смола в виде резины имеет схожие свойства с пластилином. Эта форма идеально подходит для создания необычных форм.

- Твёрдая смола является последней стадией застывания. В таком виде изделие уже полностью готово.

Декор

В основном столы с эпоксидной смолой производятся из природной древесины. Часто применяется старое дерево с разными неровностями. При формировании столешницы подойдут небольшие части дощечек, круглые спилы или щепки. Применяя смолу для заливания впадин и неровностей, можно создавать потрясающие дизайнерские эффекты.

При создании стола стоит учитывать стилевое направление интерьера, в котором будет применяться изделие. Часто в качестве декоративных элементов используются ветки ели, шишки, ракушки, речная галька, монеты, фотографии.

Изысканно и оригинально выглядят модели со свечением поверхности. Для создания эффекта свечения можно использовать люминесцентный порошок.

Эпоксидная смола идеально подходит для создания столов в современных стилях. Её можно дополнять полудрагоценными камнями, металлическим декором или фольгой. Удивительных переливов можно достичь благодаря применению металлизированных красок.

Особенности изготовления

Перед изготовлением стола из эпоксидной смолы стоит хорошенько подготовиться. От этого этапа будет зависеть конечный результат, поэтому его игнорировать не стоит. Для начала нужно определиться с посудой. Она позволит удобно смешивать материал. Чем больше вы планируете использовать эпоксидки, тем больше должна быть ёмкость посуды. Не забудь подобрать палку, с помощью которой можно будет мешать смолу.

Перед приготовлением материала обязательно нужно внимательно ознакомиться с его инструкцией. Каждый производитель предлагает свои пропорции. Стоит правильно подобрать помещение, в котором будет происходить процесс работы со смолой. Оно должно быть свободным. Работать стоит исключительно при комнатной температуре.

Перед началом работы необходимо подготовить разделители, которые препятствуют прилипанию смолы к форме, а также затирки и пластилин. Для шлифовки можно использовать специальные инструменты или шлифмашинку. При желании можно приобрести пигменты, люминофоры, декор.

Сначала нужно отмерить смолу, а только после этого переходить к отвердителю. Материал нужно перемешивать активно и тщательно.

Как столик за 700 тысяч сделать своими руками за 30? Личный опыт

Иногда при оформлении интерьера загородного дома и отделке помещений хочется чего-то эдакого — необычного, стильного и не как у всех. Главная проблема — авторские и действительно качественные работы, например, дизайнерская мебель, дорого стоят. Но при наличии «прямых» рук и огромного желания можно сделать вещь, которая не уступит работам маститых мастеров. В этой статье мы расскажем:

- Как сделать оригинальный столик с необычной столешницей в виде морского берега

- Как правильно работать с эпоксидной смолой

Столик для дома, один на миллион

Для начала покажем, что получилось у пользователя портала с ником aboba .

А теперь расскажем, как сделать такой столик, не имея большого опыта в столярных работах. Но для начала, предыстория проекта.

У меня дом в стадии отделки, но давно хотелось сделать что-то своими руками. И вот, в один из вечеров, сидя на диване, я понял, что мне не хватает столика. Некуда даже поставить кружку. Стал искать подходящую мебель, но на отечественных просторах интернета мне ничего не приглянулась. Полез на заграничные сайты и увидел столик, который меня, что называется, зацепил. Вот он.

Пыл пользователя охладила цена на авторскую работу – более 10 тыс. евро. Т. к. душа требовала именно такой столик, а приобрести оригинал не было возможности, aboba решил сделать его самостоятельно. Единственное — внести некоторые коррективы в соответствии со своими умениями.

Камень, как у столешницы на фото выше, однозначно не моё, да и инструмент для его обработки нужен соответствующий, а вот дерево мне подходит, хотя я и не столяр. Из него и решил делать столик.

Собрав по крохам информацию о технологии изготовления такой мебели и просмотрев все доступные видеоролики, пользователь выработал концепцию. Основой столика станет карагач, чья фактурная древесина и свойства высоко ценятся краснодеревщиками.

Купив необходимый объём, aboba обрезал заготовки по нужному размеру, начерно обработал и склеил два куска в столешницу, посадив их на шканты.

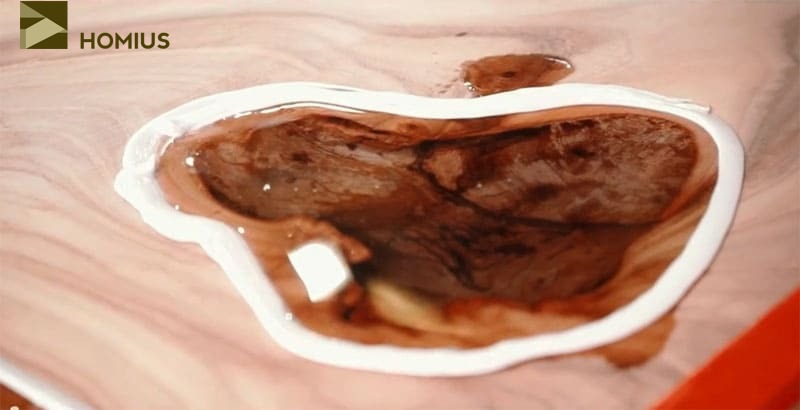

Важно: заготовки перед склеиванием нужно хорошо подготовить. Убрать все дефекты древесины, сучки, места, поврежденные насекомыми. Полости заливались бесцветной эпоксидной смолой. Излишки ошлифовывались. По словам aboba, два крупных дефекта в местах больших сучков он не стал заливать эпоксидной, а вырезал фрезером до крепкой основы, превратив в заводи на «древесном» берегу.

Выждав неделю, чтобы заготовка как следует схватилась, пользователь принёс столешницу в гостиную, положил на табурет и стал думать, на какой высоте её закреплять и какое делать основание.

Если ножки, то какие? Из дерева, металла и какой формы. Перебрав несколько вариантов, включая совсем дизайнерский, как на фото ниже, aboba остановился на геометрии основания, как у оригинала – кубе.

Подстолье формировалось из фанеры толщиной 2 см, собранной в «пакет» и посаженной на клей.

Операции по доводке основания стандартные: обработка рубанком, шлифовка и покрытие специальным маслом.

Следующий этап — разметка «береговой линии» на столешнице.

Я вспомнил школьные уроки рисования и изобразил волнистую линию берега, риф и две заводи.

Далее, взяв ручной фрезер, пользователь, как скульптор, отсёк от заготовки всё ненужное.

Инструментом aboba работал первый раз в жизни, но, после небольшой тренировки, всё получилось, как надо.

Третья стадия — изготовление «воды» из прозрачной эпоксидной смолы, колерованной красителем в цвет морской волны. Для этого изготовили «ванночку» — форму из фанеры по габаритам столешницы.

Углы формочки пользователь проклеил малярным скотчем в один слой. Стыки проклеены внахлёст, чтобы избежать протечек. Чтобы эпоксидка не приклеилась к скотчу, его можно покрыть тонким слоем силикона или жидкого мыла.

Важно: к заливке эпоксидной смолы нужно подойти со всей ответственностью. Помимо защиты рук (одеть перчатки), органов глаз (очки) и дыхательных путей (респиратор), надо выгнать пузырьки воздуха феном. Если этого не сделать, они так и останутся в слое «воды». Хотя с пузырьками (в виде застывшей газировки) можно поэкспериментировать при изготовлении дизайнерских работ с эпоксидной смолой.

Важно: в данной работе эпоксидная смола заливалась слоем толщиной не более 1 см в сутки. Т. к. толщина столешницы 70 мм, то процесс растянулся на неделю. Окрашивался сразу весь объем эпоксидной смолы, до добавления отвердителя , чтобы избежать перепадов по цвету. Столешница полностью, со всех сторон, покрыта эпоксидкой, включая её нижнюю часть.

Причём это вышло случайно. Смола из-за высокой текучести проникла под столешницу, прижатую грузом. Толщина слоя снизу составила около 2 мм.

Перед заливкой эпоксидки надо посмотреть её характеристики и обязательно прочесть рекомендации производителя по толщине допустимого слоя, заливаемого за один раз.

Пузырьки воздуха из смолы выгоняются под действием воздушного потока от горячего фена. При этом поверхность эпоксидки полностью разглаживается и становится прозрачной. По моему опыту, выгонять воздух феном нужно, периодически повторяя это действо на протяжении минимум 2-3 часов после заливки, особенно при слое смолы в 5-10 мм.

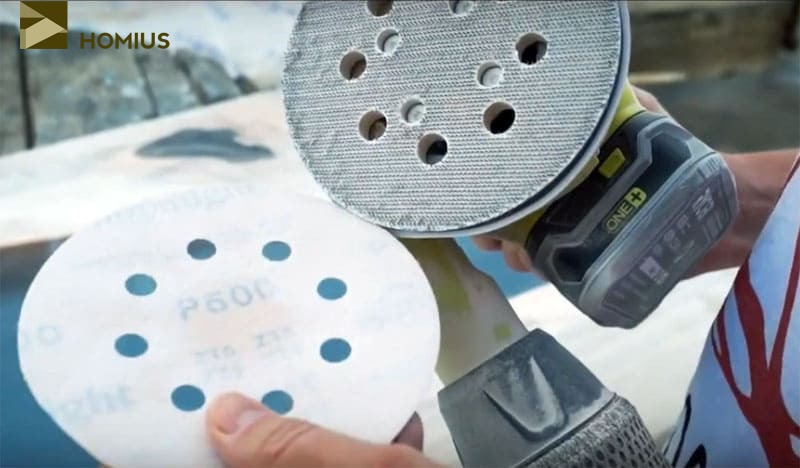

После того как полимер набрал прочность (через 7 дней), форумчанин разобрал опалубку и приступил к монотонному процессу устранения мелких дефектов, шлифовке и полировке изделия.

Затем столешницу соединил с «ногой», посадив их на клей и шканты, предварительно отфрезеровав соответствующее углубление на обратной стороне. Следующим этапом стала финишная полировка столешницы и нанесение краскопультом трех слоев глянцевого лака.

По словам пользователя, самые грубые недочёты он убирал ротационной шлифмашинкой. Затем выводил плоскости, шлифовал и полировал столешницу эксцентриковой шлифовальной машинкой. Зерно менялось последовательно: 80, 120, 180, 220, 240, 280, 320, 400, 500, 600, 800, 1000, 1500, 2000. Несмотря на все усилия, даже после «двухтысячного» зерна поверхность оставалась матовой. Не помогли даже специальные полировочные автомобильные пасты. Только нанесение финишного слоя лака выправило ситуацию и столик, что называется, «заиграл» глянцем.

Начать делать столы с эпоксидной смолой! 5 простых шагов.

Самый начальный или нулевой шаг, это в первую очередь желание! Без него у вас ничего не получится. Если будет желание, то и первые неудачи вы пройдете легко и быстро найдете ответы на все возникающие в процессе вопросы. Дерзайте!

1. Определитесь, для чего и для кого вы хотите делать.

Вы хотите сделать стол для себя (для родственника или для друзей) или задумываете изготовление столов, как бизнес?

Если для себя, тогда можно использовать инструменты с дачи или взять у знакомых на время. Для столов-рек особо сложного инструмента не нужно и весь комплект можно легко собрать по друзьям и родственникам.

А, если вы задумываете, создание мебели, как бизнес. То лучше сразу покупать инструмент, пусть и не дорогой, достаточно бытовых моделей для начала. У меня есть статья по выбору инструмента, ознакомиться можно здесь .

Почему я советую бытовой инструмент на начальном этапе, особенно, если вы не профессиональный столяр в прошлом:

- Если у вас не получится, можно продать его на Авито, оставить себе или раздарить. Стоит он не дорого и потери будут минимальные.

- Надо почувствовать инструмент, как им работать, как нажимать и в каких случаях на шлифмашинку или пилу. Не понимая принципов работы, вы можете легко повредить инструмент, а его ремонт может быть существенно дороже нового бытового.

- Опять же, почувствовав инструмент, вы поймете, какой хотите следующий, что не устраивает вас в текущем варианте и нужен ли вообще другой или этого достаточно.

- Проф инструмент, как правило мощнее и потенциально может быть опаснее.

Итог: для себя или на продажу, определяет не только выбор инструмента, но и нужно ли настраивать каналы продаж, нужно ли тщательно подходить к выбору поставщиков материала и расходки, нужно ли вообще строить стратегию развития или нет. Это один из важных вопросов, на который вы должны себе ответить, чтобы начать изготовление столярных изделий.

2. Минимальный набор инструментов.

Фрезер для калибровки слэбов и спилов.

Калибровка, это выравнивание поверхности заготовки не только плоскости, но и параллельности двух плоскостей относительно друг друга.

Мощность фрезера от 1,2-1,4 кВт, слабже не советую брать, твердые породы деревьев не потянет.

К фрезеру нужна любая прямая пазовая фреза, чем больше диаметр режущей поверхности, тем быстрее будет производиться калибровка. Есть фрезы для калибровки слэбов, у них диаметр 50-60 мм, но и цена у них существенно выше.

Орбитальная/эксцентриковая шлифовальная машинка.

Второй по очередности в использовании, но не по значимости. Скорее, это основной инструмент с которым вы будете работать. Шлифовка, самый долгий и ответственный процесс.

Тут надо обратить внимание на ход эксцентрика (чем больше тем быстрее съем, но и грубее), диаметр подошвы 125 или 150 мм (чем больше, тем быстрее обрабатывать поверхность, но сложнее извилистые участки), ну и мощность.

Ручная циркулярная пила.

Для обрезки заготовки по размерам. Первые полгода я пользовался обычной бытовой циркуляркой и позже купил простую модель погружной пилы. Если вы будете делать столы из спилов, то циркулярка вам вообще не будет нужна, тк резать там нечего.

Обратите внимание на глубину реза, она должна быть не меньше толщины обрабатываемого материала.

УШМ или в народе болгарка.

Болгарка есть практически у каждого и нужна она чаще, для обработки краев спилов или живого края у столов из слэбов. Нужна насадка с керамическими или твердоплавными напайками для грубого съема древесины.

Болгарку можно использовать и в качестве роторной шлифовальной машины с насадкой под шлифовальные диски, если у вас нет ленточной шлифовальной машинки, она же танк.

Ленточная шлифовальная машина (танк).

Если нет возможности ее приобрести, тогда можно пропустить этот пункт и заменить болгаркой, смотри выше. Но с ней качество обрабатываемой поверхности будет существенно выше, не будет ям, которые можно сделать болгаркой или орбиталкой.

Строительный фен.

Он нужен для разогрева эпоксидной смолы и снятия пузырьков. Берите любой, необходим просто теплый воздух.

Дрель и шуруповерт.

Это базовый инструмент, который есть у всех и периодически он нужен. Тут особых советов тоже не дам, достаточно бытовых моделей самых простых производителей.

Полировальная машинка.

Это опционально, тк не факт, что вы будете полировать поверхность эпоксидной смолы. Например, я первые полгода только шлифовал до 2000 зерна и этого было достаточно. И полировать можно орбитальной шлифмашинкой, это сложно и не добьетесь высокого качества, но результат приемлемый.

Ручной инструмент.

Ну тут еще проще, плоскогубцы, отвертки, молоток, киянка, линейка, рулетка, струбцины, стамески. Можно покупать по необходимости.

Строительный пылесос или компрессор.

Эти не два взаимозаменяемых оборудования, но основная цель, это из трещин выдувать или высасывать пыль. Компрессор это делает лучше, пылесос еще поможет более комфортно работать, тк можно подключить шлифмашинку и обрабатывать поверхность почти без пыли.

3. Выбор помещения

Идеальный вариант для начала, это теплый гараж, но в целом подойдет любое помещение, даже беседка в летнее время.

По площади, если вы сразу не собираетесь производить столы в промышленных масштабах, то достаточно будет 15-20 кв м. Что достаточно и для размещения инструмента и рабочей зоны. Но учтите, что на такой площади, сделать отдельное помещение под заливочную очень проблематично. Скорее всего, придется чередовать работы, сначала заготавливать на заливку, потом заливать и после обрабатывать. То есть чередовать грязные и чисты работы. Или хорошенько накрывать пленкой заливающиеся изделия.

4. Поиск поставщиков и выбор материала.

Если у вас нет знакомого, который набил руку самостоятельно и собрал все грабли, то придется шишки получать самостоятельно.

Да, в интернете много каналов и профилей в соцсетях посвященных этой теме, но нигде нет конкретики, что лучше и где покупать. Каждый говорит о своем, блогерам особенно верить тоже не приходится. Поэтому изучайте просторы интернета, читайте отзывы, не бойтесь спрашивать у бывалых и проходите этот путь самурая самостоятельно.

Основное, на что надо обратить внимание и очень тщательно подойти к выбору, это поставщики слэбов и поставщик эпоксидной смолы.

Сейчас и тех и тех развелось очень много, на фоне популярности темы, надо пробовать. Древесина должна быть столярной влажности, смолу лучше выбирать не быстросохнущую, оптимально 2-3 суток.

Остальная расходка, шлифдиски, масла и тп, уже второстепенно, тестируйте и подбирайте под себя.

5. Столярные знания и умения.

Очень часто слышу от подписчиков инстаграма, что тоже хотят делать столы из слэбов, но не знают, как работать с инструментом и с чего начать.

И не стесняйтесь задавать вопросы и более опытных товарищей. Я готов поделится своими знаниями.

Я тоже всегда был офисным сотрудником, но желание и стремление к развитию, позволили построить свой бизнес.

Если понравилась статья, ставьте лайки и подписывайтесь на мой канал. И конечно же, оставляйте комментарии, отвечу всем!

А если понравились изделия, то переходите на сайт , где можно сориентироваться по ассортименту и ценам или подписывайте на страничку инстаграм , где можно следить за развитием мастерской.

Столы из слэба и эпоксидной смолы

Мебель из эпоксидной смолы с каждым годом становится более популярной. Пользователей привлекает к ней очень необычный внешний вид. В этой статье мы поближе познакомимся со столами из слэба и эпоксидной смолы.

Плюсы и минусы

Мебель из эпоксидной смолы в комбинации с другими материалами, такими как слэб, сегодня безумно популярна. Наиболее распространены столы, сделанные из подобного сырья. Они выглядят очень эффектно и необычно. Если хочется украсить интерьер чем-то уникальным, то подобная мебель станет выигрышным решением.

Столы из эпоксидной смолы и слэба, как и любые мебельные конструкции, имеют свои слабые и сильные стороны. Ознакомимся и с первыми, и со вторыми. Начнем с плюсов.

- Стол, который правильно изготовлен из слэба и эпоксидной смолы, – это очень долговечная и износостойкая конструкция. Он прослужит много лет, не теряя внешней привлекательности.

- Такая мебель может похвастаться поистине прекрасным дизайном, от которого трудно отвести глаз.

- Рассматриваемые предметы мебели устойчивы к механическим повреждениям. Сломать, расколоть, поцарапать и как-то еще навредить столу из слэба и эпоксидки не удастся. Если хочется поставить в жилище крепкую и долговечную мебель, то стол из подобных материалов станет удачным решением.

- Рассматриваемые мебельные конструкции являются влагостойкими. Это очень хорошее качество, поскольку нередко столы из эпоксидной смолы ставят на кухне, где уровень влажности высокий.

- Качественно выполненные по технологии столы из слэба и эпоксидной смолы являются высокопрочными. Вкупе с долговечностью и износостойкостью это качество делает подобную мебель «не убиваемой».

- Каждый отдельный предмет, сделанный из эпоксидной смолы, является эксклюзивным, существующим в единственном экземпляре. Это радостная новость для людей, желающих скрасить интерьер редкими и оригинальными деталями.

- Пользуясь разными красителями при изготовлении стола, можно добиться очень необычного и привлекательного цвета.

- Для декорирования рассматриваемых моделей столов можно использовать различные элементы.

Столы из слэба и эпоксидной смолы очень качественные и надежные, поэтому и привлекают многих пользователей.

Однако такая мебель не лишена недостатков.

Какими бывают?

Стол, изготовленный из слэба и эпоксидной смолы, может быть разным.

- Красиво и эффектно смотрятся большие обеденные столы прямоугольной формы. На такую конструкцию уйдет много материала, зато зона, где собирается вся семья, будет поистине шикарно украшена таким предметом мебели.

- Не менее привлекателен круглый стол из слэба и эпоксидной смолы. Это может быть как обеденный, так и журнальный столик. Чаще всего такие конструкции делают в комбинации с деревом, в результате чего получаются настоящие произведения искусства.

- Это могут быть столы необычной абстрактной формы. Сегодня такая мебель очень популярна, поскольку выглядит очень нетривиально. Правда, подходит она далеко не для всех стилей интерьера, о чем забывать нельзя.

Дизайн стола из рассматриваемых материалов может быть абсолютно разным. Это может быть как классическая, так и футуристическая конструкция с нестандартными формами.

Технология изготовления

Красивый и надежный стол из слэба и эпоксидки возможно смастерить своими руками. Нужно быть готовыми к тому, что сделать его не так легко, как может показаться на первый взгляд. Помните о том, что допускать ошибки, работая с эпоксидной смолой, нельзя.

Рассмотрим подробно и поэтапно технологию производства стола из эпоксидной смолы и слэба.

Выбор и подготовка слэба

Первое, что нужно будет сделать для изготовления стола, – это правильно выбрать и подготовить слэб. Многие мастера приобретают этот материал на ближайших пилорамах. К примеру, для проведения работ вполне подойдет срез карагача или дуба. Рекомендуется подбирать такие материалы, которые имеют более ярко выраженную древесную структуру. Материал должен быть толстым, плотным, сухим, с интересными краями.

Желательно выбирать материалы в идеальном состоянии, без дефектов и повреждений. Однако есть мастера, которым по душе слегка подгнившее пятнышко в середине слэба. Оно выглядит по-своему привлекательно и естественно, поэтому пугаться его не стоит.

От купленного материала нужно будет отрезать нужную длину, подобрав более структурную часть.

Лучше приниматься за такие манипуляции, имея специальный станок. Им получится делать аккуратные срезы. Любые неровности, которые присутствуют на слэбе, нужно хорошо отшлифовать. Делать это рубанком не рекомендуется.

Надо будет убрать лишние части слэба. Это кора, наружные части среза. После этого можно распилить деревянную и подготовленную деталь вдоль, чтобы получить 2 половины.

Стабилизация столешницы

Столешницу получится успешно стабилизировать металлом. Делается это так.

- Приготовьте 2-3 отрезка профильной трубы 20х20 мм. Параметр длины труб должен составлять на 10 см менее параметра ширины детали.

- Трубы отшлифуйте болгаркой. Зерно шлифовального круга должно быть P50.

- Обработайте трубы ацетоном. Так их удастся обезжирить и добиться в последствие лучшей адгезии с клеевым раствором.

- В дереве надо вырезать пазы в соответствии с размерами трубы. Для проведения этих работ будет достаточно ручного фрезера.

- Если труба в пазу не будет сидеть достаточно плотно и крепко, то можно на концы труб накрутить изоленту. Тогда клей не выдавит металлические компоненты из пазов.

- В паз добавьте клей ПУР, после чего вставьте трубу так, чтобы она находилась заподлицо с верхом столешницы либо была немного утопленной. Оставьте клей, чтобы он высох в соответствии с инструкцией на его упаковке.

- Когда состав высохнет, шлифмашинкой удалите клеевые остатки, зачистите верх столешницы.

Сборка формы

Собрать форму для последующей заливки получится так.

- Сначала на рабочую поверхность надо положить лист пластика.

- Стенки-боковины из фанеры выставьте в соответствии с габаритами столешницы. Прикрутите их к рабочей поверхности.

- Возьмите герметизирующую ленту. Надо будет проклеить то место, на которое вы будете вливать эпоксидную смолу, а также все швы – участки соприкосновения стенок с пластиковой основой. Это необходимо проделать, чтобы смола с ее жидкой консистенцией не начала вытекать.

- Теперь переместите готовую столешницу в собранную форму, хорошо закрепите. Придавите, пользуясь зажимами и грузами.

Работа со смолой

Эпоксидную смолу потребуется наливать пластами с толщиной до 20 мм. При этом нужно будет выдерживать промежутки в 7-12 часов. По этой причине данный материал целесообразно готовить порционно. Надо учитывать, что показатель толщины слоя, а также время, которое будет тратиться на сушку, различны у разных продуктов от разных производителей, поэтому важно изучить инструкцию ко всем составляющим.

- Перемешайте в пластиковом резервуаре смолу и отвердитель в соотношениях, что указаны на фирменной упаковке. Рассчитайте нужный объем смеси для одного слоя. Это удастся сделать, воспользовавшись онлайн-калькулятором.

- Очень скрупулезно и медленно мешайте раствор с помощью палочки из пластика или дерева. Помешивайте в течение 5 минут. Важно делать это без лишней торопливости, действуйте медленно, иначе в эпоксидке образуются воздушные пузырьки, а они там не нужны.

- Внесите к раствору красящий компонент, а также металлические пигменты разных оттенков, если хотите сымитировать эффект лавы. Красителей достаточно добавлять по несколько капель. Перемешивайте состав, оценивайте расцветку и вносите еще краски, если запланированный оттенок еще не получился.

Заливка и сушка

На данном этапе ход работ будет таким.

- Вылейте смолу в «русло лавы». Распределяйте состав. Проследите за тем, чтобы он перекрыл всю нужную поверхность.

- По эпоксидке разрешается аккуратно провести палочкой, чтобы сформировать какой-нибудь рисунок.

- Если есть пузырьки воздуха, удалить их получится газовой горелкой. Ее следует перемещать с ускоренными движениями буквально в 10 см от поверхности материала. Не надо перегревать смолу, иначе она закипит и не сможет затвердеть.

- Шпателем из дерева или пластика заполните эпоксидкой все трещинки или сучки. Через несколько часов эту процедуру понадобится повторить еще раз.

- Позвольте смоле подсохнуть, чтобы она стала липкой. На это уйдет 7-12 часов.

- Затем влейте второй и третий слои смолы. Пласты должны быть по 10 мм. Действовать далее надо так же, как и при укладке стартового слоя. Завершающую заливку нужно делать с небольшим запасом, поскольку определенный процент эпоксидки успеет впитаться в слэб.

- Когда завершающий слой будет залит, оставьте эпоксидку до конца твердеть. На это уходит разное время, но чаще всего 48 часов.

Финишные работы

Рассмотрим, какие финишные работы понадобятся для завершения изготовления стола:

- когда смола до конца полимеризуется, надо разобрать стенки и заливочную формочку;

- посредством болгарки с диском P50 надо удалить все подтеки смолы и зачистить поверхности с обеих сторон;

- используя специальную погружную пилу, надо срезать торцевые части, чтобы сделать ровные края;

- шлифуйте поверхность древесины (подойдет абразив P60, 100, 150, 200), по периметру сделайте фаску.

Топовый слой надо залить по такой схеме.

- Готовят прозрачную смолу. Объем должен быть достаточным для заливки столешницы в слой 6-10 мм.

- Раствор выливают на покрытие основы, хорошо распределяя.

- Пузыри воздуха удаляют горелкой.

- Дают смоле затвердеть. Через 48 часов шлифуют готовую поверхность зерном до P1200.

Красивые примеры

Качественно сделанный стол из слэба и эпоксидной смолы может стать настоящим произведением искусства. Подобная мебель редко остается без внимания, поскольку выглядит изумительно. Рассмотрим несколько красивых примеров такой мебели.

- Очень интересный вид будет иметь небольшой журнальный столик с прямоугольной столешницей, в которой дерево разделено на 2 половины, а между ним «растекается» эпоксидная мола сине-бирюзового оттенка. Особенно привлекательно такая мебель будет смотреться, если сделать ее из дерева светлых оттенков.

- Необычное решение – стол, сделанный из слэба с легким эффектом горения и эпоксидной смолы с темным пигментом. Подобную конструкцию можно поставить на черные металлические опоры. Получится прекрасная модель стола для стиля лофт.

- Делая роскошный стол из слэба и смолы, совсем не обязательно пользоваться красками и пигментами. Интересно и стильно будет смотреться небольшой стол с круглой столешницей, в которой слэб дерева разбавлен прозрачными вставками из эпоксидки. Оригинальную мебель можно дополнить перекрещивающимися квадратными ножками, сделанными из выкрашенного в черный цвет металла. Подобный столик также подойдет для чердачного стиля лофт.

Смотрите видео, как сделать стол из слэба и эпоксидной смолы своими руками.

Стол из эпоксидной смолы: гаражное чудо своими руками

Стол – это один из предметов мебели, без которого немыслимо существование человека. Но сегодняшние тенденции таковы, что эта мебель начинает обезличиваться, а стоимость красивого, а тем более эксклюзивного стола может быть поистине заоблачной. На этот раз в рубрике «Истории» мы предлагаем обзор, который прислал в редакцию Homius Суменков Валерий Филиппович из города Лениногорск республики Татарстан, в котором рассказывается о самостоятельном изготовлении заливных столов.

Увидев однажды в сети фото стола из слэба на YouTube-канале Борщ-ТВ (продольного спила дерева) и эпоксидной смолы, я загорелся идеей самостоятельного изготовления подобного чуда. Тем более, что приобрести подобное изделие мне не по карману, цена может варьироваться от 30 000 до 500 000 рублей, а иногда и выше. Я начал собирать в интернете всю информацию, какую только можно было найти, и в итоге осуществил свою мечту. Именно о том, как производились работы по изготовлению, я и хочу сейчас рассказать.

Приобретение и подготовка слэба к работе

Как начинающему, мне казалось, что работа будет сверхсложной, однако такое мнение было лишь до момента, когда я приступил к изготовлению стола. После этого всё отошло на второй план. Остался лишь интерес, что же получится в итоге.

Слэб мне обошёлся очень дёшево, я его приобрёл на ближайшей пилораме практически за бесценок. При этом у меня был выбор, хотя и не богатый. Я купил срез массива карагача с немного подгнившим пятном посередине – такой выглядит красивее в итоге. Привезя его во двор, я отпилил необходимую длину, выбрав более структурную часть слэба.

По причине того, что на такой станок, как рейсмус, у меня средств не было, я соорудил некое подобие подвижной платформы, на которую был установлен ручной фрезер. Если кому-то будет интересно, как я его изготовил, напишу об этом отдельно. Сейчас же статья будет посвящена исключительно изготовлению стола.

Платформа с фрезером справилась с задачей практически идеально, за исключением некоторых мелочей.

Фрезер довольно неплохо справляется с задачей рейсмуса

Пришлось сделать несколько проходов по слэбу, потратив на это около трёх часов, но нужный результат был достигнут.

После первого прохода видно, что слэб только начал выравниваться

Небольшие неровности пришлось зашлифовать. Это сделать несложно, если под рукой есть необходимое оборудование. Только не стоит выполнять эту работу рубанком. При таком подходе есть риск того, что столешница будет неровной. В случае с заливным столом это неприемлемо.

Оставшиеся неровности были удалены при помощи шлифмашинки

Статья по теме:

Стол из эпоксидной смолы: преимущества и недостатки, виды таких конструкций, их особенности, технология самостоятельного изготовления стола из эпоксидной смолы и методы ухода за ним, цены и отзывы о товаре — читайте в публикации.

Удаление ненужных частей слэба

Обязательно нужно удалить всю кору, причём это касается не только наружных частей среза. Посередине, как я упоминал, на приобретённом слэбе было подгнившее место. Его я также удалил при помощи обычной стамески.

Удаляем все ненужные части древесины, придавая слэбу нужную структуру

Когда доска была отшлифована, а ненужные части удалены, я распилил её вдоль, оставив очищенное пятно в стороне от реза. Таким образом, получились две половины будущего стола. При этом прямые срезы должны были оказаться по бокам, образуя торцы столешницы. Можно было приступать к изготовлению формы для заливки. Получившиеся доски я расположил на деревянном верстаке, покрытом полиэтиленовой плёнкой. В этом была моя ошибка, но на ней я остановлюсь немного позднее.

Слэб был распилен вдоль, немного в стороне от центра, обычной циркулярной пилой

Подготовка формы для заливки стола эпоксидной смолой

Половинки слэба я уложил на полиэтиленовую плёнку на верстаке и зафиксировал их неровными сторонами одна к другой при помощи реек из фанеры, которые предварительно были обёрнуты скотчем и обработаны воском. Между ними осталось небольшое расстояние, в которое и планировалось заливать эпоксидную смолу.

Изначально планировалось сделать стол более узким, однако приобрести маленькую канистру смолы не удалось. Поэтому я решил, что не будет ничего плохого, если изделие получится немного шире. Все возможные щели, во избежание утечки эпоксидной смолы, я промазал обычным силиконовым герметиком, а плёнку между досками покрыл воском, от чего она стала неровной (ошибка, о которой я упоминал). В будущем, если я начну делать ещё один подобный стол, вместо неё стоит использовать жёсткий пластик.

Отрезы слэба были зафиксированы на верстаке, покрытом полиэтиленовой плёнкой, а все стыки промазаны герметиком

Финальные шаги по подготовке формы к заливке

Тем же герметиком были «проложены» полосы, предназначенные для того, чтобы смола не растеклась по древесине. Мне не хотелось делать полностью глянцевую поверхность, а потому нужно было не допустить растекания эпоксидки по отшлифованному дереву.

Ограничивающие полосы из герметика на дереве

Оставалось лишь плотно зафиксировать части слэба на верстаке при помощи струбцин. Но нужно иметь в виду, что их маленькие платформы могут продавить карагач, и его придётся снова полировать. Лучше вырезать небольшие квадраты из той же фанеры и проложить их между древесиной и прижимной частью струбцины.

Прижимаем древесину струбцинами к верстаку

Подготовка эпоксидной смолы к заливке

По причине того, что толщина моего будущего стола получилась приличной (около 40 мм), было принято решение заливать эпоксидный состав в 3 приёма. Здесь главное – не поторопиться и не дать предыдущему слою высохнуть окончательно. В идеале временной промежуток между заливками должен составить 3-4 часа. Поэтому и состав замешивался небольшими партиями. Все пропорции соблюдались, согласно инструкциям и рекомендациям производителей, а вес вымерялся электронным безменом.

Вес измерялся с точностью до грамма

Для тех, кто не сталкивался с эпоксидным клеем, скажу, что если отвердителя в составе будет недостаточно, он может либо вообще не высохнуть, либо процесс этот будет очень долгим. При обратной ситуации (избытке отвердителя) клей попросту закипит, моментально затвердев с множеством пузырьков внутри.

Также, помимо отвердителя, были добавлены красители, которые приобретались в комплекте. Состав был тщательно перемешан при помощи миксера.

После добавления отвердителя и красителя в работу вступил миксер

Заливка слоёв эпоксидного состава: нюансы производства работ

Цвет смешавшихся колеров (синего и зелёного) дал необходимый оттенок речной воды. Кстати, краситель нужно добавлять, отмеряя каплями. Конечно, немного портило настроение то, что покрытая воском плёнка стянулась морщинами, но здесь уже ничего поделать было нельзя без полного демонтажа собранной формы. Я планировал впоследствии замазать получившиеся складки эпоксидной смолой и отшлифовать. Забегая немного вперёд, скажу, что из-за того, что заливка их производилась после полного высыхания, полировка при помощи шлифмашинки приводила к нагреву и отслаиванию материала, поэтому пришлось поработать вручную.

Каждый слой нужно было немного прогреть газовой горелкой. Это способствовало выходу пузырьков воздуха и более быстрому затвердеванию эпоксидной смолы.

Началась заливка первого слоя смолы в приготовленную форму

Отверстие, очищенное от испорченного карагача, также было залито составом, но уже в один слой – объём его был небольшим. По прошествии положенного времени, была произведена вторая и третья заливки. Общее время, потраченное на работу и просушку – двое суток. Если быть точным – около 50 часов.

Отверстие в карагаче также было залито эпоксидным составом

Разбор формы, шлифовка, полировка

По истечении 50 часов можно было разобрать форму для заливки и осмотреть полученный результат. Фанерные рейки, промазанные воском, демонтировались очень легко, да и от плёнки столешница оторвалась без проблем. А со складками предстояло ещё поработать. Но для первого раза, думаю, промежуточный результат был неплохим.

Форма разобрана, теперь можно осмотреть столешницу

Обработка получившейся столешницы

Первым делом следовало сровнять торцы столешницы, убрав потёки просочившейся эпоксидной смолы. С этой работой легко справилась ручная циркулярная пила с диском по дереву. С её помощью я снял около 0,5 см с каждой стороны. Напомню, что при такой работе обязательно нужно использовать защитные очки и респиратор. Пыль от высохшей эпоксидной смолы очень сильно раздражает слизистую носа и дыхательные пути. По составу её можно сравнить со стеклянной, поэтому пренебрегать средствами защиты не стоит.

Подрезаем торцы столешницы ручной циркулярной пилой

Перед шлифовкой следует подготовить наждачные круги на машинку. Если говорить о номерах, то верхнюю часть столешницы, я закончил шлифовать восьмисотой наждачной бумагой, а вот нижнюю – более крупной: 180. Это было сделано для придания нижнему слою матовости, полупрозрачности.

Обработка производится, начиная с более крупной наждачной бумаги, постепенно уменьшая зернистость

Последним шагом шлифовки можно назвать снятие фаски при помощи фрезера для придания более аккуратного вида заливному столу.

Финишная обработка столешницы после полировки

Когда полировка была окончена, я тщательно удалил пыль с поверхности. Это можно сделать при помощи влажной тряпки. Предварительно имеет смысл сдуть большую часть пыли, но компрессора у меня нет, поэтому всё пришлось делать по старинке.

Когда поверхность была обеспылена, я покрыл её первым слоем специального масла для дерева на основе воска. Второй слой будет нанесён позже, после того, как столешница будет установлена на металлический каркас.

Вот так выглядела столешница после нанесения первого слоя масла на основе воска

Монтаж металлического каркаса, играющего роль ножек

Для ножек можно выбрать любой материал, всё зависит от веса столешницы. Я выбрал профильную трубу. Она была отрезана по нужным размерам под углом в 45º в местах соединений и сварена. В целом каркас можно сравнить с остовом аквариума.

При помощи струбцин я прижал отпиленные части профильной трубы к верстаку и проварил швы

Сварные швы здесь должны быть сделаны максимально качественно. Всё-таки вес древесины и эпоксидной смолы довольно велик.

Ножки удобнее приваривать, используя угловые магниты, удерживающие деталь в нужном положении

Сама металлическая конструкция была окрашена обычным аэрозольным баллончиком в чёрный цвет. Оставалось просверлить в металлических профильных трубах отверстия под фиксирующие шурупы и, привернув каркас к столешнице, перевернуть её, поставив на ножки.

Высверливаем отверстия под крепёжные саморезы

После того, как это действие было выполнено, я покрыл получившийся стол вторым слоем масла. Можно было оценить полученный результат, что я и предлагаю вам сделать.

Итоговый результат трёхдневной работы:

Эпоксидная смола для творчества: свойства, состав, характеристики, выбор правильных компонентов и варианты использования разных растворителей и пластификаторов, инструкции по применению и обзор актуальных цен — читайте в публикации.

Подведём итоги

Для новичка, не обладающего опытом подобных работ и некоторыми знаниями особенностей их производства, изготовить заливной стол своими руками будет довольно сложно. В особенности проблематично избежать ошибок, которые я и совершил. Именно поэтому мне кажется, что предоставленная мною информация вместе с фотопримерами может быть весьма полезна тем, кто задумался об изготовлении подобного чуда.

Я буду очень рад, если моя статья будет полезна читателям. На любые вопросы отвечу в комментариях. И ещё, очень интересно ваше мнение о выполненной работе: понравился ли результат? Возможно, что-то я сделал неправильно. Важны любые отзывы, с которыми ознакомлюсь с благодарностью.

Редакция Homius приглашает домашних мастеров и умельцев стать соавторами рубрики «Истории». Полезные рассказы от первого лица будут опубликованы на страницах нашего онлайн-журнала.

Читайте также: