Стол плазменной резки металла

Обновлено: 17.05.2024

Мы отправим Вам подробное предложение в течении 30 минут!

Оборудование для плазменной резки металла с ЧПУ

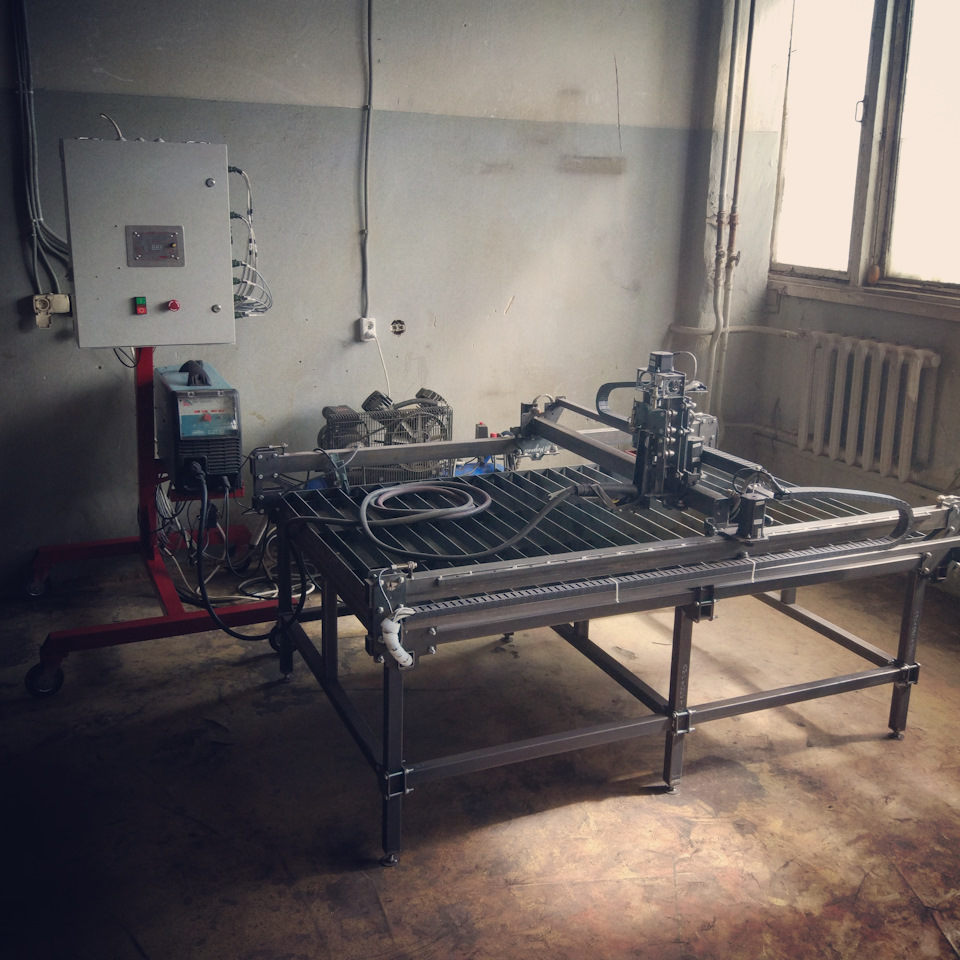

По просьбе клиентов завод «ТеплоВентМаш» запустил в производство бюджетное оборудование серии Start S–WT, особенностью которого является доступная цена, отсутствие стола для поддержки заготовок и системы дымоудаления. Оборудование рассчитано на резку листового металла толщиной от 0,5 до 30 мм. В комплект поставки входит:

- Координатный стол на мощных шаговых двигателях;

- Терминал управления с электрошкафом и компьютером;

- Лицензионные программы Mach3 и SheetCam (рус.).

Цена: от 350 000 299 000 руб. Подробнее

Станки серии Start М30 имеют усиленный координатный стол и центральную систему дымоудаления. Рез металла от 0,5 до 30 мм. Данное оборудование поставляется в сборе, что позволяет исключить дополнительные работы по монтажу и наладке в месте установки.

В станке предусмотрен более широкий электро-пакет, чем в серии S–WT: кнопки останова по обоим сторонам портала, бесконтактные датчики движения портала. Пульт управления выполнен в более защищенном исполнении.

Цена: от 674 000 руб. Подробнее

Машина плазменной резки Start L50 имеет мощный стол, состоящий из прочной металлической станины и стоек, способных выдержать вес стальных листов толщиной в 50 мм.

Оборудование имеет эффективную секционную систему дымоудаления. Для предотвращения воздействий значительных температур на раму и поверхность координатного стола, возникающих в процессе резки, стол имеет болтовые и сварные соединения конструкций.

Цена: от 1 042 000 891 000 руб. Подробнее

Машины серии L100-Combi выполняют раскрой листового металла толщиной 0,5 – 100 мм с помощью газокислородной и воздушно-плазменной резки. Возможно размещение нескольких газовых или плазменных резаков на портале.

Цена включает комплект газового оборудования и газовый резак. Секционная система дымоудаления позволяет исключить задымление даже при резке толстых металлов.

Цена: от 1 126 000 руб. Подробнее

Оборудование для воздушно-плазменной резки

Прежде всего нужно сказать, что есть оборудование для ручной плазменной резки и для автоматизированного плазменного раскроя. В данной статье пойдет речь именно об автоматизированной плазменной резке с числовым программным управлением (ЧПУ) и об оборудовании, которое для нее необходимо, о его составе, цене и покупке.

Из чего же состоит оборудование для плазменной резки с ЧПУ?

- с плазматроном – он генерирует струю плазмы для разрезания металла.

- Координатный стол с ЧПУ – перемещает плазматрон по заданной траектории. – состоит из компрессора, осушителя и фильтра. Данная система подготавливает сжатый воздух для подачи в источник плазмы.

Источник плазменной резки с плазматроном

Это основной элемент оборудования, при помощи которого производится воздушно-плазменная резка. Для ручной или автоматизированной резки источники плазмы не отличаются. Отличие состоит в плазматроне, присоединяющемся к источнику специальным кабелем. Плазматрон может быть для ручной резки или для автоматизированной резки с ЧПУ (см. фото).

По цене американский Hypertherm в 2-3 раза дороже чем Российские и Китайские аналоги, как сам аппарат, так и расходники. Но тут уж приходится выбирать между качеством, надежностью и ценой.

Координатный стол с ЧПУ

Наиболее обобщенное название – станок плазменной резки с ЧПУ. Все мы знаем, что это за оборудование, но если посмотреть поближе – возникает масса вопросов. Координатный стол превращает источник плазмы в автоматизированное оборудование для воздушно-плазменной резки листового металла с ЧПУ.

Консольное или портальное оборудование плазменной резки

- Портальные станки плазменной резки с ЧПУ. Представляют собой надежную конструкцию с 3-ех осевой системой координат. Сам портал, на котором установлен плазменный резак, закреплен на раме станка с двух сторон и перемещается при помощи двух мощных двигателей с передачей шестерня-рейка. Портальные станки плазменной резки набирают все большую популярность, в силу своей надежности и высокой производительности.

Цены на оборудование для плазменной резки с ЧПУ производства завода «ТеплоВентМаш»

- Бюджетные – предназначены для раскроя не толстых металлов, до 10-20 мм. Данные станки характеризуются небольшой производительностью, средним качеством реза, не большой функциональностью. Бюджетное оборудование для резки металла — цена до 500 000 руб.

- Промышленные – резка толстых металлов до 100 мм. Возможность использования газового резака (помимо плазменного). Качество реза выше среднего, расширенный функционал станка. Купить оборудование для резки металла промышленного типа можно по цене до 1 500 000 руб.

- Профессиональные – высокое качество реза и производительность, минимальный облой (шлак), возможность вырезать малые отверстия в толстых металлах, широкий функционал, тонкие настройки. Цена такого оборудования плазменной резки – 5-6 млн. руб.

Система подготовки сжатого воздуха

Очищенный сжатый воздух — неотъемлемый элемент автоматизированной плазменной резки. Система подготовки воздуха состоит из:

- Компрессора для подготовки сжатого воздуха. В большинстве случаев подойдет компрессор с производительностью 550 л/мин, объемом ресивера – 100 л, выдерживающий 10 атмосфер.

- Осушителя воздуха. Сухой воздух нужен для стабильного качества реза и продления срока службы расходных материалов.

- Фильтра воздушно-масленого. Так же влияет на качество реза и срок службы расходных материалов.

Имея данную систему подготовки воздуха Вы убережете себя от многих проблем, связанных с работой источника плазмы и качеством вырезаемых деталей.

Купить оборудование воздушно-плазменной резки

Процесс выбора и покупки оборудования, с его дальнейшей установкой, происходит по следующей схеме:

| ||||

| Отправьте Ваш запрос | Подбор оборудования под Ваши задачи | Согласование и подписание договора | Производство 5-30 дней | Доставка, пуско-наладка, обучение |

За 11 лет работы компании «ТеплоВентМаш», с 2008 по 2019 год было произведено и продано 558 станков плазменной резки, в 105 городов России.

Остались вопросы? Задайте их нашим специалистам!

Отправьте заявку и наш менеджер свяжется с вами в течение 3 минут!

Ваша заявка принята

Наш менеджер свяжется с вами в ближайшее время!

Если вы авторизованы в WhatsApp через компьютер, можете воспользоваться кнопкой ниже

Если вы авторизованы в Viber через компьютер, можете воспользоваться кнопкой ниже

Если вы авторизованы в Telegram через компьютер, можете воспользоваться кнопкой ниже

Станок плазменной резки металла с ЧПУ

Мы отправим Вам подробное ценовое предложение на данный станок с расчетом стоимости доставки и монтажа в Вашем городе!

Конфигуратор подбора станка

Для расчета цены заполните пункты ниже

Мощный координатный стол

Координатный стол станка для воздушно-плазменной резки состоит из прочной станины способной выдерживать нагрузку от укладки стальных листов толщиной до 30 мм. Для исключения влияния высоких температур в конструкции стола используются комбинирование сварные и болтовые соединения. Конструкция стола максимально защищена от деформационных нагрузок, возможных при столкновении или падении тяжелых заготовок.

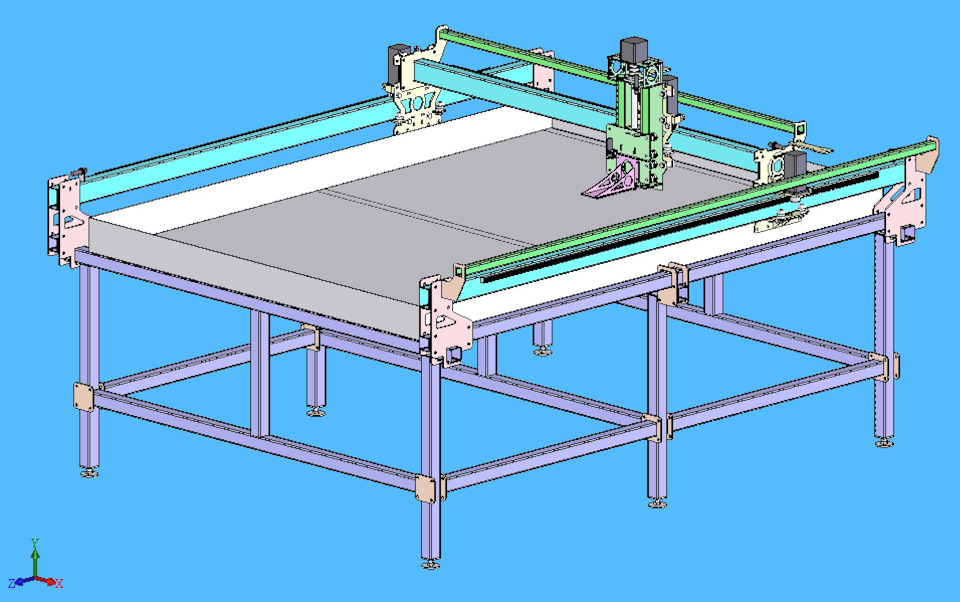

Портальный станок плазменной резки металла с ЧПУ

Портал также представляет собой надежную конструкцию из прочных стальных профилей высокой точности. Все механизмы, расположенные на портале (двигатели, передачи), спрятаны в защитные стальные короба, защищающие от пыли и механических воздействий. На портале станка размещены механизмы передачи оси Y и суппорт с осью Z.

Все электрические провода размещаются в металлических экранирующих рукавах, которые в свою очередь находятся в гибких кабель-каналах для правильной укладки во время перемещения портальной конструкции по координатным осям.

Автоматический контроль высоты резака

Копирует изгибы металлического листа сохраняя выставленное расстояние м/у резаком и листом разрезаемого металла. Данная система является надежной защитой дорогостоящего плазменного резака от ударов о вырезаемые детали и лист металла изгибаемого в результате действия высокой температуры.

Дистанционный пульт управления

Позволяет работать из любого места вокруг станка и производить ручную настройку положения резака в непосредственной близости от него.

Шаговые двигатели

На портальном плазменном станке серии «Старт» используются шаговых двигателя для обеспечения координатной точности и плавного хода перемещения резака.

Неоспоримые достоинства шаговых двигателей:

- высокий крутящий момент на низких оборотах;

- фиксированный угол поворота ротора с гарантируемой точностью;

- превосходная повторяемость позиционирования;

- шаговый двигатель не сгорает при нагрузке превышающий его крутящий момент;

- долгий срок эксплуатации;

- не требует обслуживания, простота в установке и использовании.

Для исключения пропуска шагов и потери точности применяются двигатели повышенной мощности или двигатели с безлюфтовыми редукторами. Также благодаря высокой мощности шаговых двигателей холостые перемещения портала происходят со скоростью до 15 метров в минуту. Данная скорость особенно актуальна при длине координатного стола более 3-х метров и резке деталей больших размеров.

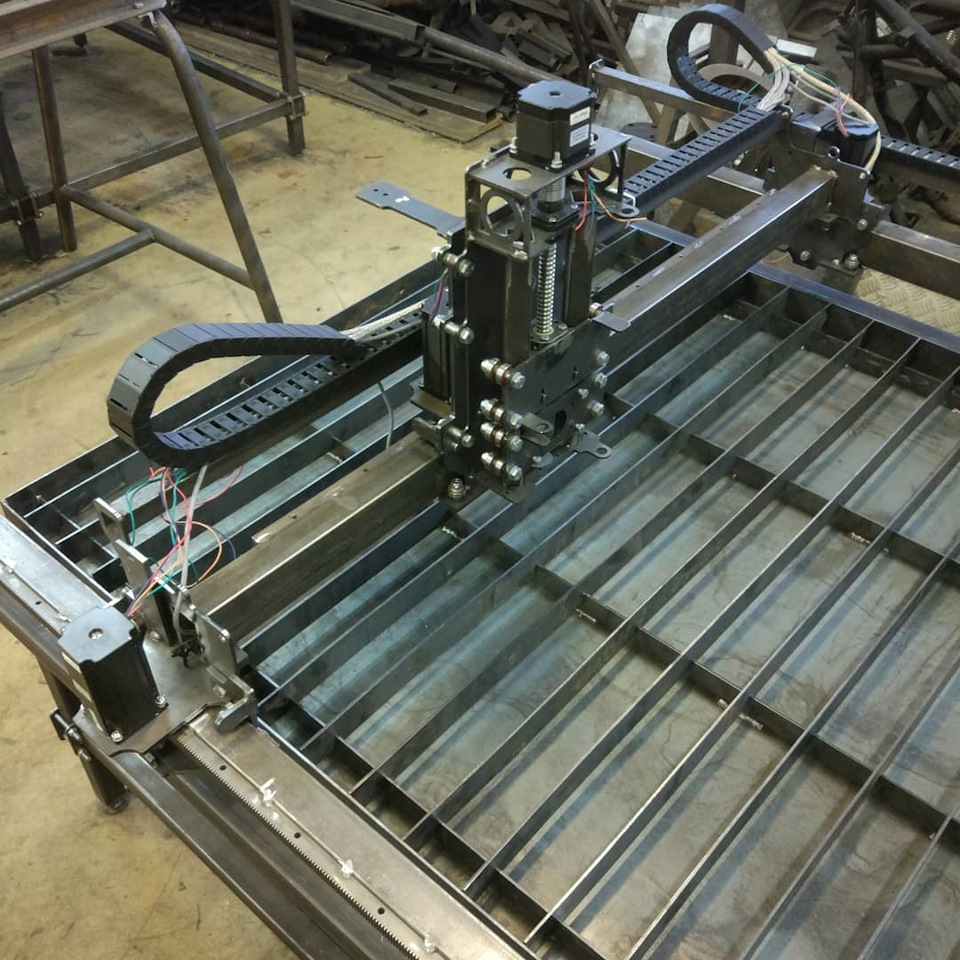

Передача шестерня-рейка

Движение резака по координатным осям обеспечивают четыре шаговых двигателя с прямым приводом: ведущая шестерня находится непосредственно на валу шагового двигателя. Такой привод обладает простотой конструкции и легкостью замены частей механизма при ремонте. Передача с зубчатой рейкой обеспечивает портальному станку высокую скорость холостых перемещений по координатным осям рабочего стола и повышенную жесткость привода.

В процессе эксплуатации станки плазменной резки Start требуют лишь систематической смазки направляющих и рейки. При правильном уходе, данный механизм прослужит Вам не менее 5 лет. После износа элементы конструкции заменяются на новые без особого труда.

Стальные профильные рельсовые направляющие HIWIN

В координатных столах «СК Старт» используются грузоподъемные профильные рельсовые направляющие HIWIN серий HG и EG, имеющие четыре замкнутых ряда шариков, что на 30% увеличивает грузоподъемность и жесткость благодаря оптимизированному полукруглому профилю направляющих и их конструкции, обеспечивающая системе плавный ход.

Система безопасности

Для обеспечения долговечности работы на станках воздушно-плазменной резки установлены бесконтактные датчики выхода механизмов за пределы рабочей базы. Аварийные датчики защищены от случайных воздействий и повреждений.

По обоим сторонам портальной конструкции и на терминале управления расположены кнопки аварийной остановки на экстренный случай.

Система дымоудаления

В станке серии М предусмотрена однозонная система вентиляции. Данная система отлично справляется с вытяжкой дыма при резке металлов до 20 мм. Вытяжка работает совместно с вентилятором ВЦ 7-40-5,0 с электродвигателем мощностью до 5,5 кВт, 1500 об/мин. Ванна вентиляции, выполнена в форме перевернутой пирамиды, служит одновременно улавливателем падающих во время резки мелких деталей и имеет удобный лоток для вытаскивания деталей и удаления шлака.

Отсутствие алюминиевых частей в конструкции направляющих рельсов

Тяжелые заготовки, укладка целого листа подъемными механизмами, тяжелые инструменты, высокая температура резки просто не оставляют шансов выжить легким алюминиевым деталям координатного стола. Кроме того, различие температурных коэффициентов расширения алюминия и стали почти в 2 раза способствует ослаблению болтовых и других видов крепления. С целью сохранения геометрии стола от влияния высоких термических нагрузок и для долговечной работы оборудования на станке СК Старт не применяются конструкционные алюминиевые детали.

Абсолютная ремонтопригодность станка

Все применяемые импортные комплектующие стандартизированы и в случае необходимости могут быть приобретены и заменены в кратчайшие сроки. Все настройки параметров ЧПУ станка хранятся в одном файле. При выходе из строя компьютера, перегрузить программу управления под силу любому продвинутому пользователю, и добавив в программу предварительно сохраненную копию файла настроек, воздушно-плазменный станок сразу же готов к работе. Данные особенности сильно повышают живучесть продукции «ТеплоВентМаш».

Конструкции столов для работы с плазменной резкой

Стол для плазменной резки металла должен быть прочным, виброустойчивым и откалиброванным по углам. Какие конфигурации и виды существуют - далее.

Стол для резки металла — это основа плазменного ЧПУ-станка. Конструкция представляет собой решетчатую основу на ножках, под которой располагается либо защитный короб, либо поддон с охлаждающей жидкостью. Стол для плазменной резки металла должен быть прочным, виброустойчивым и откалиброванным по углам. От этого зависит правильная работа сервомоторов, приводящих в движение ролики на наводящих осях, а значит, и качество готового изделия в целом.

Строение стола для плазменной резки

Все столы для резки металла с помощью плазмы имеют похожее строение, и состоят из следующих частей:

- Рабочая поверхность для обработки металла

- Поддон для охлаждения плазмы (или защитный короб в случае отсутствия поддона)

- Наводящие оси для шаговых моторов по периметру

- Ножки

- Усиления для рамы в случае работы с высокой нагрузкой

Стол — одновременно самая простая и в то же время сложная часть ЧПУ-станка для резки. К этой, на первый взгляд, простой конструкции есть ряд требований. Их мы рассмотрим ниже

Размеры столов для плазменной резки

Размеры стола варьируются в зависимости от требований к изделиям, изготовляемым на столе. Промышленные столы часто имеют размер рабочей поверхности в 1500 на 3000 миллиметров. Столы, используемые в декоративной резке, бывают меньше, вплоть до 200 на 400 миллиметров. Зачастую, соотношение сторон учитывается как 2 к 1. Реже — 4 к 3.

Требования к рабочей поверхности

Во время резки, плазма должна проходить сквозь заготовку, при этом раскаленные отходы не должны оседать на основании рабочей поверхности. Поэтому для изготовления поверхности используют следующие конструкции:

- Параллельно расположенные ламели

- Решетчатая основа

- Ламели из металлического профиля

- Ячейки с зубчатой фактурой

Параллельные ламели — дешевле всего. Это отрезки металла толщиной в 4-8 миллиметров и шириной в 30-60 миллиметров. Их легко монтировать в стол, и они не требуют много сил в изготовлении. Проблема такой конструкции — надежность.

Ламели плохо держат форму, изгибаются при высоком давлении, а за счет слабого соединения, может возникать вибрация. При работе с заготовками толще 30 миллиметров лучше избегать таких решений. В то же время, параллельные ламели, в случае повреждения, можно изготовить и заменить самостоятельно, не обращаясь к специалисту.

Ламели могут быть прямыми, а также можно использовать изогнутые заготовки. Жесткость изогнутой ламели выше, но и изготовить ее сложнее.

Решетчатая основа дороже. Т.к. на ее изготовление, монтаж и калибровку в плоскости уходит больше времени. В то же время, такая конструкция надежнее, т.к. давление металла во время резки выдерживает на порядок лучше, за счет большого количество углов, перпендикулярных источнику давления.

Ламели из металлического профиля ценятся выше. Но имеют ряд недостатков. Кроме высокой цены, такая основа хуже пропускает плазму. Тем менее, в случаях, когда есть необходимость закреплять заготовку на столе, этот вариант подходит лучше других. На профиль легко ложится зажим, и заготовка держится крепко.

Ячейки с зубчатой фактурой лучше выбирать при работе с большими заготовками. Зубцы имеют наименьшую площадь соприкосновения с заготовкой, а значит, и с горячей плазмой. Для малых заготовок это минус, ведь расположить заготовку на нескольких точках сложнее, чем на ровной поверхности. С большими заготовками такой проблемы нет. Но цена на стол возрастает, ведь на изготовление зубцов уходит больше затрат.

Почему важна правильная геометрия стола

Основа ЧПУ-станка — шаговые двигатели или сервоприводы на подвижных каретках. Двигатели приводят в движение плазморез. Один оборот шагового двигателя состоит в среднем из 192-х микрошагов. Компьютерная модель заготовки передается через драйверы шаговикам в виде набора команд. Если оси смещены, или не соблюдена геометрия, образовывается погрешность. При резке изделий, применяемых в механике, такая погрешность часто оказывается критичной.

Поэтому столы для плазменной резки металла должны иметь правильные углы, а поверхность, особенно в случае с параллельными ламелями — необходимо идеально выровнять. Одна выступающая ламель может искривить заготовку, а значит — и готовый продукт.

Столы с защитной и жидким охлаждением

На промышленных станках под ламелями часто располагают поддон с охлаждающей жидкостью. В нее попадает раскаленный металл при резке. В то же время, стол может быть и без поддона. Тогда под рабочей поверхностью устанавливается специальный короб. Он защищает конечности мастера от ожогов и механических повреждений, но создает пожароопасную ситуацию, и риск задымления в рабочем помещении.

Если вы планируете использовать станок для разовых работ, можно ограничиться и коробом. Но если резка металла является основным занятием — то без поддона с водой не обойтись. Чистить такой стол тяжелее, но его эксплуатация значительно безопаснее и комфортнее. А поскольку вся электроника находится над конструкцией, возможные протечки не несут опасности станку.

Столы для плазменной резки

Если от совершенства конструкции инструментальной головки зависит, главным образом, точность воспроизведения контура разрезаемого изделия, то конструктивные особенности стола плазмореза определяют производительность, жёсткость установки, а также качество реза по толщине металла.

Столы для плазменной резки металла

Устройство

Все современные конструкции станков для плазменной резки металла оснащаются координатными столами. Это даёт возможность позиционировать раскраиваемый лист одновременно по двум координатным осям.

Координатный стол представляет собой узел, при помощи которого выполняется перемещение портальной головки и/или заготовки по определённой траектории. Он состоит из следующих подузлов:

- Рамы с виброопорами, являющейся опорным элементом стола. Она оборудована устройством изменения высоты инструментальной решётчатой (или пластинчатой) плиты, служащей для закрепления заготовки.

- Элементов механизма привода портальной рамы.

- Прижимного устройства вакуумного или механического типа, предназначенного для фиксации заготовки.

- Реечные передачи. Обеспечивают высокую скорость позиционирования, но имеют наименьшую точность, поскольку со временем интенсивно изнашиваются. Устанавливаются на бюджетных исполнениях станков плазменной резки;

- Линейные приводы на основе шаговых двигателей. Они гарантируют наибольшую точность перемещения разрезаемого листа, но не отличаются большой мощностью и оперативностью отработки траектории;

- Линейные приводы на основе синхронных двигателей постоянного тока, устанавливаемые на мощных агрегатах плазменной резки металла.

- Приводы на основе обычных асинхронных двигателей, которые используются при небольших рабочих нагрузках.

Координатный стол для плазменной резки металла

Наиболее распространены двухкоординатные столы, хотя в некоторых конструкциях оборудования для плазменной резки предусматривается возможность изменения и пространственной ориентации заготовки; тогда говорят о трёхкоординатных рабочих столах.

Классификация конструкций

В стационарных станках, выполняющих плазменную резку металлов, предусматриваются координатные столы двух конструктивных исполнений – портального или крестового типа.

Портальный вариант более подходит для плазменного раскроя плоских поверхностей, в то время, как эксплуатационным преимуществом стола крестовой конструкции является возможность установки дополнительных приспособлений, в частности, сверлильной головки. Портальные варианты обладают заметно большей жёсткостью, а потому устанавливаются на более мощных плазморезах. В то же время при необходимости вести плазменную резку пространственных заготовок необходимо использовать рассматриваемые узлы только крестового типа.

Поскольку при работе агрегата для плазменной резки металла не возникает больших нагрузок, то часто опорную раму изготавливают с применением профилей из высокопрочных алюминиевых сплавов. Это уменьшает общую массу станка, и облегчает процесс его монтажа.

Функциональные преимущества получают конструкции, где предусмотрена возможность зонирования рабочей поверхности. Каждая зона снабжается своим газораспределительным клапаном и системой газопроводов, чем облегчается переналадка станка на новую толщину или габаритные размеры листа.

Все виды рассматриваемых узлов оснащаются элементами, обеспечивающими безопасную работу станка: узлами смазки направляющих, устройствами отсоса выделяющихся газов, системами охлаждения и т.д.

Привод и системы управления

Вследствие специфики выполняемых операций, на агрегатах плазменной резки металла устанавливают преимущественно механические приводы перемещения. Это исключает тепловую деформацию деталей станка при раскрое металла, и повышает точность разрезаемого контура.

Для перемещения применяют:

Асинхронный двигатель Шаговый двигатель

В последнее время для перемещения начинают использовать прямые линейные приводы, действие которых основано на непосредственном преобразовании электрической энергии в механическую. Такие системы более долговечны, поскольку не имеют в схеме быстроизнашиваемых элементов, и отличаются наибольшей оперативностью. Их недостаток – высокая цена.

Управление производится от систем ЧПУ, подразделяемых на импульсные и цифровые (аналоговые системы, ввиду своей ограниченной производительности, применяются всё реже). Импульсные системы – более бюджетные, но отличаются сниженной помехоустойчивостью. Цифровые системы управления, действующие от специально разрабатываемых программ, являются наиболее функциональными.

Особенности регламентных работ

Чаще всего из строя выходит инструментальная плита, испытывающая значительные термические нагрузки. Это не является неисправностью стола. При выборе типа плиты принимают во внимание преобладающую толщину разрезаемого металла. Для резки толстого (свыше 40 — 50 мм) листа предпочтение отдаётся разновысоким пластинам, поскольку в этом случае контакт разогретого металла заготовки с поверхностью пластины происходит по ограниченной площади. Для плазменной резки более тонких заготовок можно использовать более технологичные в установке прямые пластины.

Станок плазменной резки с ЧПУ

Обычно, когда мне было нужно вырезать из листового металла какую-то деталь (или много деталей), я обращался в компанию, занимающуюся лазерной и плазменной резкой, и они решали мою проблему. В какой-то момент мне надоело ждать по 5-7 дней, пока исполнят заказ, ездить по пробкам за вырезанными деталями, искать на производстве кладовщика, чтобы забрать заказ и вот это вот все. Человеческий фактор тоже никто не отменял: то подрядчик что-то вырезать забудет, то сам накосячишь с заказом, и приходится по новой ждать, пока вырежут недостающие позиции. Ну и, наконец, ползучий рост цен на все сделал свое дело, и однажды стало понятно, что заказывать резку на стороне становится просто не выгодно.

Пришло время делать ЭТО — строить станок плазменной резки с ЧПУ.

Просмотрев пару сотен различных видео на Youtube и изучив существующие подходы к строительству подобных станков в гаражных условиях, я решил, что при постройке станка буду максимально экономить на механической части и везде, где только возможно, обходиться материалами, которые можно купить в магазине или на строительном рынке. А вот на электронной части, наоборот экономить не буду.

Основная масса проблем, с которой сталкиваются самодеятельные станкостроители, связана как раз с некорректной работой электроники станка. И часто именно она мешает закончить проект и довести его до стадии "боевой" эксплуатации. Поэтому было решено блок управления станком строить, не увлекаясь кроиловом, а механическую часть собирать с минимальным бюджетом и в дальнейшем модернизировать ее по мере необходимости.

Для тех кому интересны подробности, я изложил все соображения вот здесь:

Начал с разработки конструкции. Базу станка решил собирать из стандартного стального профиля сечением 40х40мм и 60х40мм. Конструкция модульная, что в перспективе облегчит доработку и модернизацию (а она 100% понадобится, потому что в таком сложном проекте сделать все сразу идеально невозможно).

Начали с постройки стола, на который в дальнейшем будут устанавливаться все элементы станка:

Готовый стол. Собран из профиля 40х40. Сварки старались делать как можно меньше, чтобы избежать поводок. Все, что возможно, собирали на болтах с помощью заранее вырезанных лазером зажимных пластин. Такая технология сильно экономит время при сборке т.к. не требуется размечать и сверлить крепежные отверстия в элементах из профиля.

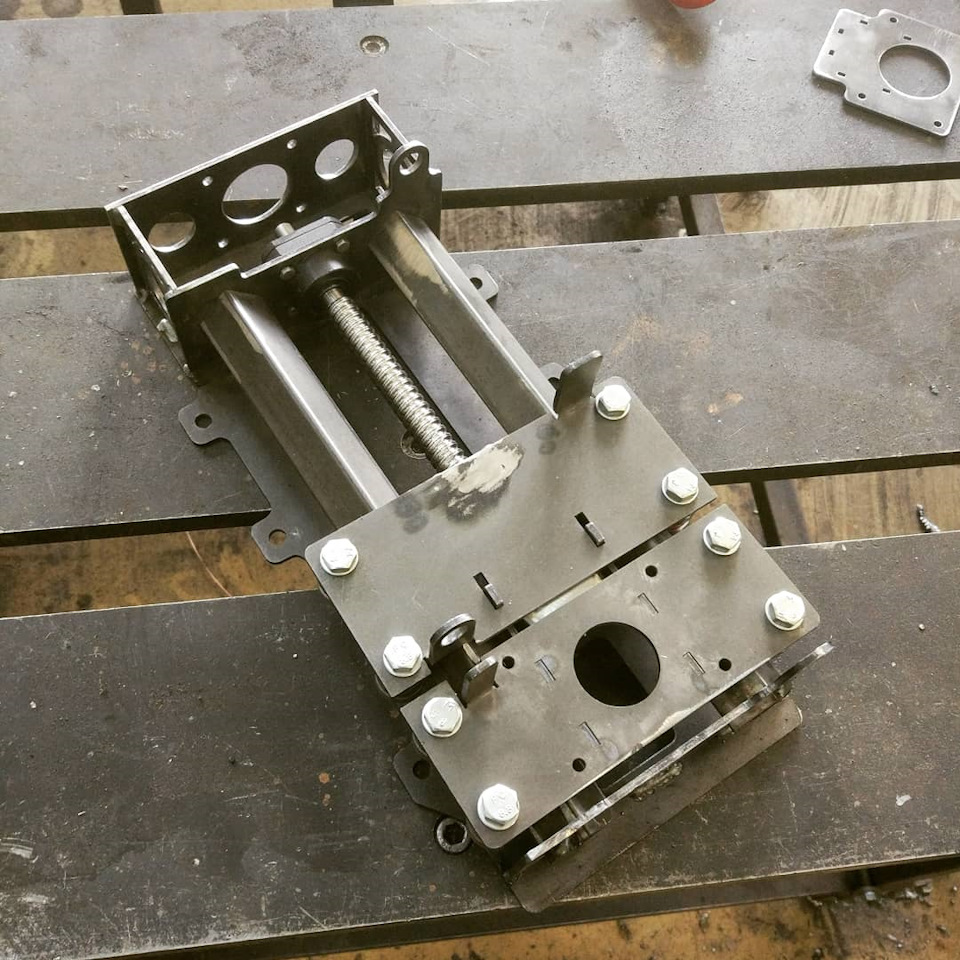

Ось Z собирали по тому же принципу. В качестве направляющих использовали стандартный профиль 25х25, из готовых элементов взяли только ШВП и подшипниковые блоки для поддержки ее вала.

Процесс сборки оси Z:

Далее пришла очередь сборки направляющих…

…и установки портала на стол:

Как я уже говорил, не все идеально получается с первого раза. Чаще всего сталкиваешься с неожиданными проблемами, которые приходится исправлять. Наш проект не стал исключением:

Последним этапом стала сборка водяного поддона. Поскольку возможности поставить мощную вытяжку для удаления продуктов горения металла у меня нет, я решил для сборки окалины использовать ванну с водой. Она не так удобна в использовании, как вытяжка, но у нее есть огромное преимущество с точки зрения пожарной безопасности.

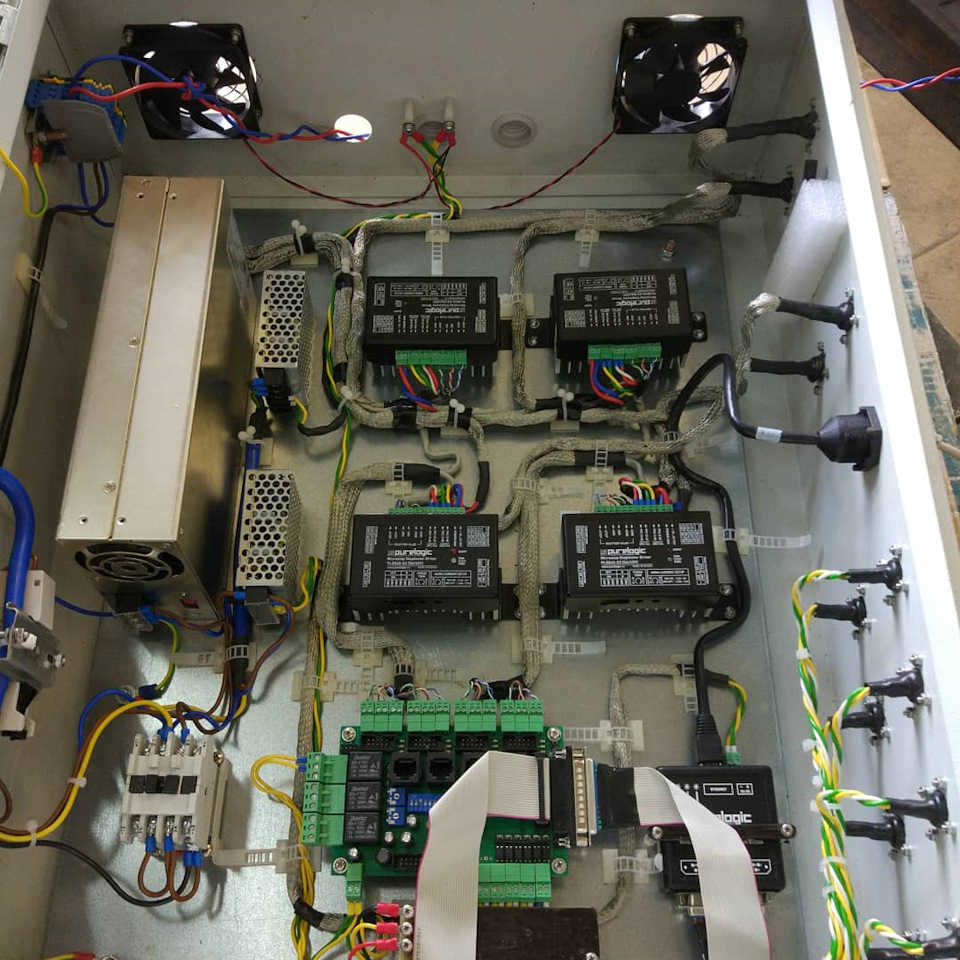

Далее пришла очередь блока управления. Его решил разместить в специально для этих целей купленном готовом шкафу. Шкаф выбрал достаточно большой, т.к. драйверы шаговых двигателей сильно нагреваются при работе, и плотно упаковывать все это хозяйство не полезно. Большой шкаф, 2 приточных и 2 вытяжных вентилятора — это обеспечит нормальную температуру работы драйверов.

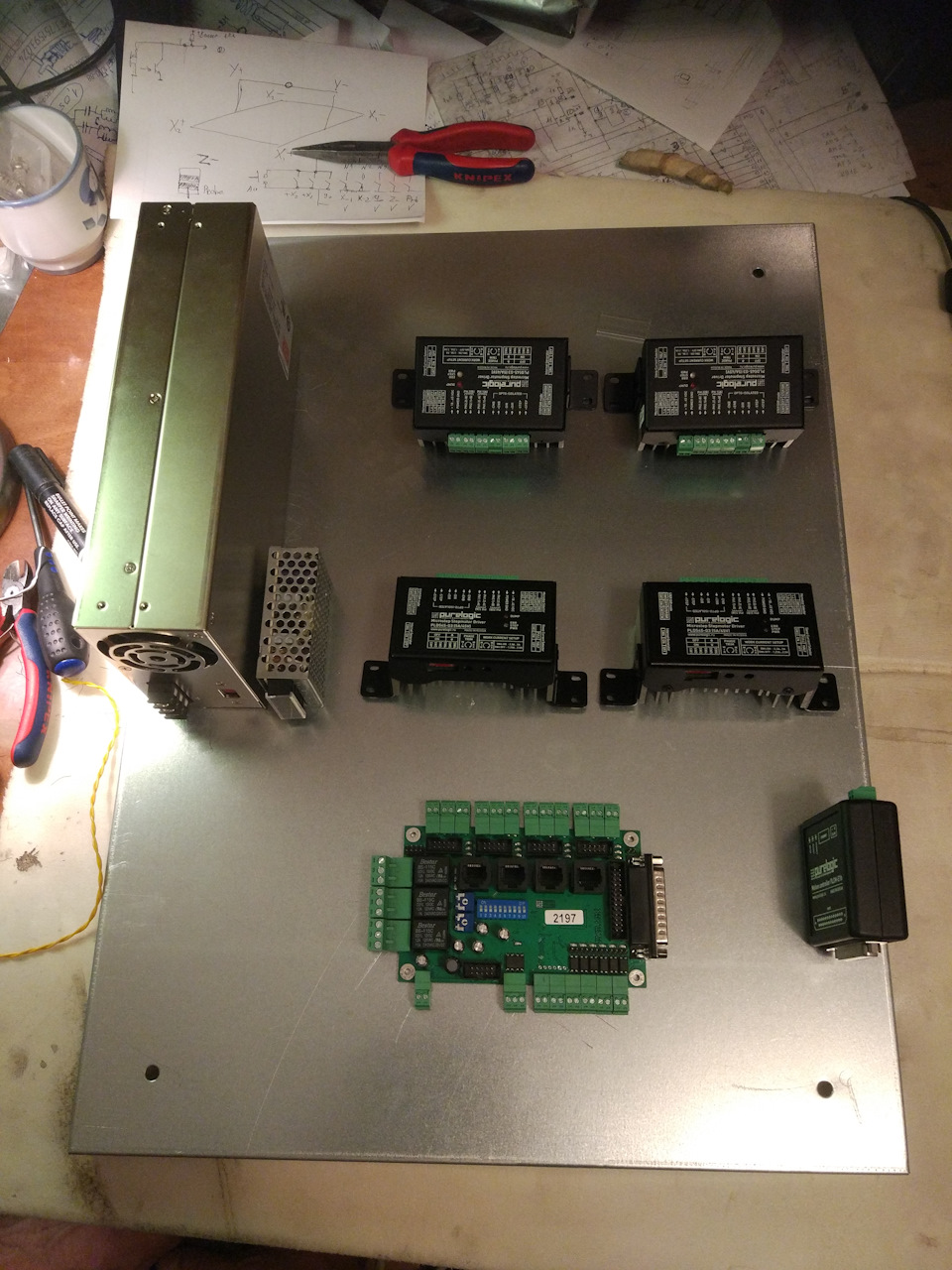

Прикинул размещение элементов на монтажной панели…

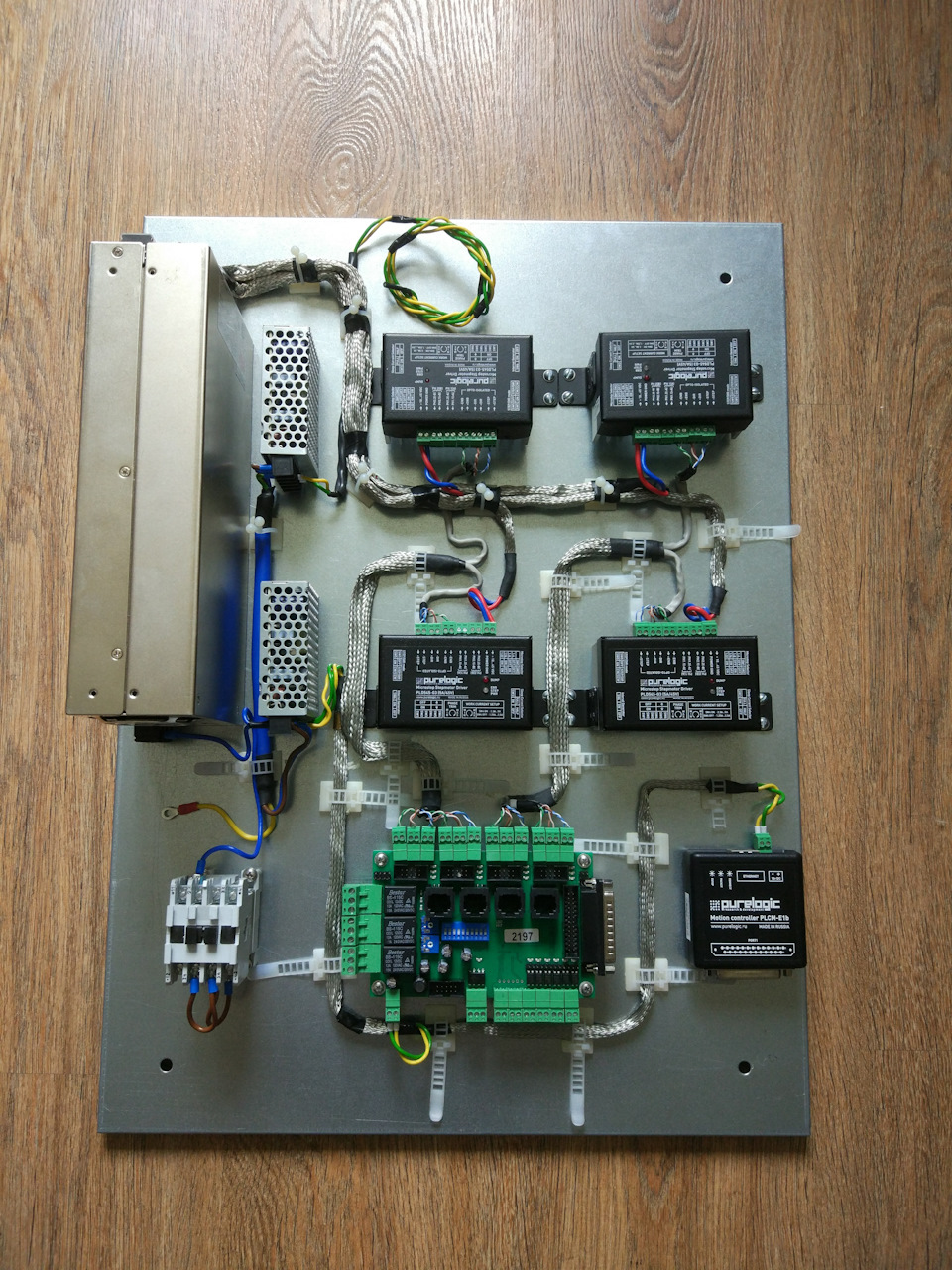

…и приступил к сборке.

К сборке подошли весьма параноидально. Все сигнальные цепи были убраны в экранирующую оплетку, которая была заземлена на корпус:

Блок автоматического контроля высоты плазмотрона приобрел готовым. Долго выбирал из нескольких вариантов, предлагаемых в РФ, рассматривал польский блок Proma, но в итоге остановился на блоке Владимира Егорова из Киева, т.к. он показался мне более удобным в плане подключения и работы.

При резке металла плазмой разрезаемый лист ведет при нагреве, и он начинает изгибаться (да и исходные листы приходят с металлобазы кривыми, как жизнь портовой шлюхи). Чтобы рез был качественным, необходимо, чтобы расстояние от поверхности листа до сопла горелки оставалось неизменным на всем протяжении работы. Блок контроля высоты следит за этим расстоянием и дает команды на подъем или опускание горелки по мере необходимости.

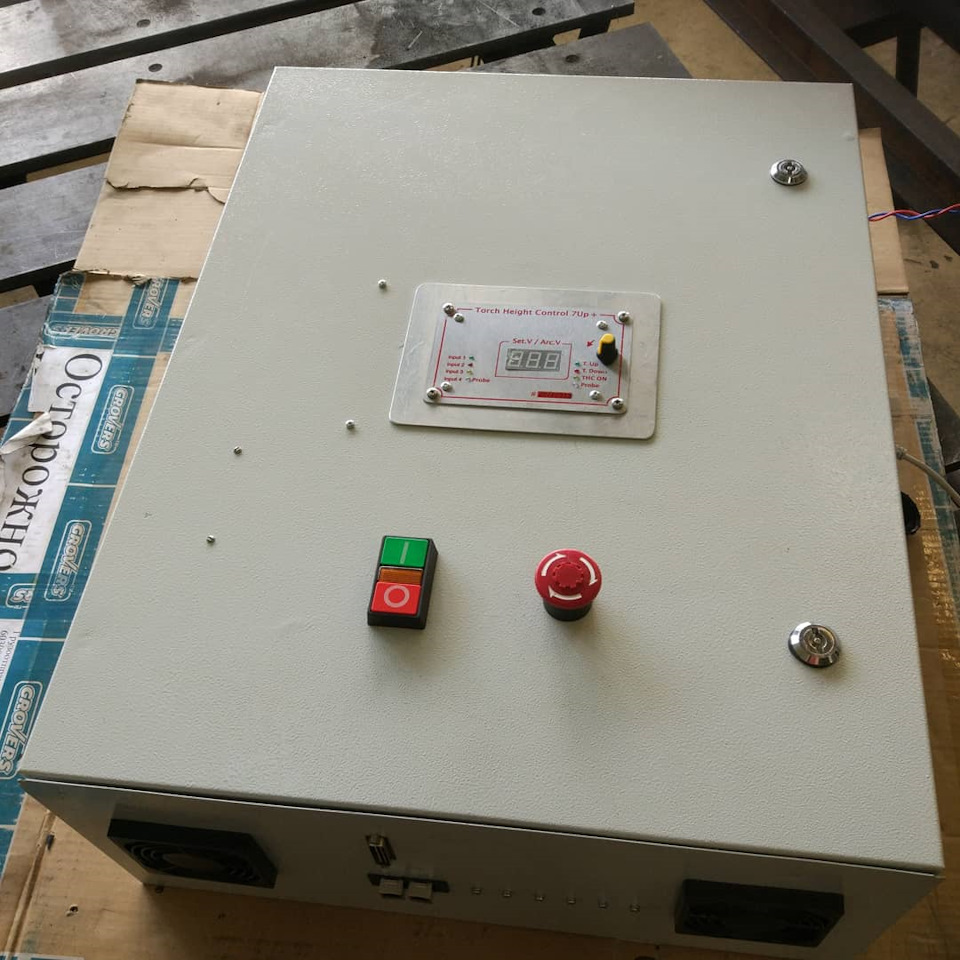

Лицевая панель шкафа выглядит скромно: кнопка включения питания, кнопка аварийной остановки и настройки блока контроля высоты:

Для блока управления нужна стойка. Ее сварили из профиля 60х60мм и поставили на колеса, чтобы было легко перемещать с места на место.

На стойке, кроме самого блока управления, закреплен и источник плазмы. У меня это Grovers Cut 60. Его главные достоинства — пневматический поджиг дуги и резка металла больших толщин (до 25мм с черновым качеством) при работе от 220В. У меня максимальная толщина резки будет 12мм, поэтому такого источника хватит с лихвой.

Станок управляется с компьютера программой Mach3. Я выбирал между Mach3, Linux CNC и Puremotion, но остановился на первом варианте. Одна из причин — большое количество информации по настройке данного пакета и весьма демократичная цена. Кроме того, мой станок управляется не через параллельный порт, а через ethernet. Производитель контроллера (Purelogic) не поддерживает LinuxCNC, поэтому от его использования пришлось отказаться, хотя этот пакет очень стабильно работает и бесплатен.

Тестирование станка начал с перемещений в ручном режиме

Настроил датчики хоуминга и возврат референтную точку:

Проверил, как станок исполняет реальный G-код. Вместо горелки закрепил маркер. Получился станок для рисования :-)

И, наконец, резка первой детали:

Готовый станок перенесли на подготовленное для него место:

Управляющий станком компьютер находится на противоположном конце мастерской. За счет того, что станок управляется по локальной сети сильно снизилось влияние на линии управления электромагнитных помех, возникающих при резке. Это в свою очередь исключило все трудно диагностируемые ошибки, на которые часто жалуются пользователи программы Mach3, и повысило стабильность работы всей системы.

Станок имеет рабочее поле 1500х1000мм. Т.е. можно взять стандартный лист 1500х3000 или 1500х6000, отрубить от него метровую полосу и работать. Конечно, идеально иметь станок, на который лист укладывается целиком, но я себе такого позволить не могу, т.к. ограничен размерами помещения и тем, что находится оно на 4 этаже, куда большой лист не затащить.

Главный вопрос, который меня волновал при постройке — какая в итоге получится точность с такими примитивными направляющими? Опыт показал, что для большинства стоящих передо мной задач точности достаточно. Фланцы, косынки, закладные, детали станков под сварку, вывески и декоративные элементы — все это режется без проблем, и существующие погрешности на результат не влияют. Да, это, конечно, не лазер. Да, конечно, точность резки еще можно повысить (и я со временем это сделаю). Зато теперь я могу резать детали БЫСТРО, многократно быстрее и точнее, чем вручную, даже с использование шаблонов. Экономия времени и сил колоссальная. Решение заморачиваться с постройкой станка было верным, и итоговый результат стоит потраченных времени и средств (я уже не говорю о полученном в процессе постройки опыте).

P.S. Для тех кому интересна данная тема вот здесь есть еще пара видео на тему данного станка:

Устройство блока управления:

Полный обзор станка и комментарии об опыте его двухмесячной эксплуатации

Метки: чпу, станок плазменной резки

Комментарии 78

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Хороший станок получился! Тоже сделал три года назад фрезер чпу 3,5*2 м. Теперь озадачился постройкой чпу плазмы. Поэтому вопрос: Что хотел бы поменять на сегодняшний день? Так сказать работа над ошибками. Просто хотел взять за основу Вашу модельку(подход очень понравился) и хотел уточнить все ли устраивает, особенно размеры рабочего поля.

Вообще эта конструкция через 3-4 месяца после начала эксплуатации была серьезно переделана. В первую очередь отказался от стальной профильной трубы в качестве направляющих. Посмотрите, чуть позже в блоге есть записи о модернизации этого станка. Для хоббийного станка, на котором учишься, стальной профиль — это неплохое решение, но для ежедневного использования на производстве (а у нас он работает именно так) оно не годится.

Второе, что было сделано — это отказ от китайского источника плазмы в пользу Hypertherm PMX 65. Надо было, конечно, брать 105-й или хотя бы 85-й, но все уперлось в бюджет. Вместе с источником заменил и блок автоматического контроля высоты (егоровский заменил на Purelogic). Hypertherm потребляет больше воздуха, и потребовался более производительный компрессор.

С тех пор никаких глобальных доработок больше не делалось.

Главное, что хотелось бы поменять на сегодня — это размер рабочего поля, потому что возможность положить лист 3000х1500 дает значительную экономию материала при серийном производстве. Но я сильно ограничен пространством мастерской, и 1500х1000 — это максимум, что я могу себе позволить на сегодня.

Второй принципиальный момент — глубина "ванны", куда наливается вода. Ее нужно делать раза в три глубже, т.е. примерно 120-150мм или даже все 200мм. При долгой интенсивной работе, особенно если резать толщины типа 12мм, будет очень много шлака и отходов — под них нужно место.

Также немного поменял бы конструкцию самого поддона, чтобы упростить слив воды в конце рабочей смены. И сделал бы слив из трубы 1.25" или даже 1.5" — чтобы быстрее опустошать ванну.

Третий момент, который хочется поменять — это увеличить жесткость станины. Портал весит довольно привычно, и при резке на больших скоростях, когда горелка резко тормозит и меняет направление, на станину передается приличный импульс, и по столу идет приличная вибрация. Не то, чтобы это катастрофически сказывалось на чистоте работы станке, но мне бы хотелось от этой вибрации уйти. На мой взгляд, столу нужно чуть больше жесткости.

И еще мне очень не хватает индуктивного поиска поверхности. Механический поиск (нажимом) слегка прогибает тонкие листы (от 3мм и меньше), в результате чего высота поджига дуги и рабочая высота резки устанавливается некорректно — это влияет на качество резки.

Огромное спасибо за развернутый ответ! Цена на Hypertherm реально конская, наверно он "вылит" из цельного куска золота. Молодцы, вложено много! Мне такой не потянуть(не по деньгам а просто нет необходимости, так как такой загрузки как у Вас- не будет). Но не вкладывая в производство- не будет результата. А какой именно блок у Purelogic посоветовали бы, исходя из своего опыта? Резать в основном буду от 2-8мм. на малых скоростях. Но так как являюсь перфекционистом, даже эту малость хочется делать на отлично. У меня резак Aurora AIRHOLD 45 26928. NEMA23 без редукторов не тянули? Еще раз спасибо!

Я брал блок THC1 — он наиболее универсален и полностью интегрируется с софтом Pumotix (от Mach3 я отказался при первой возможности), который я использую для управления станком. Огромным плюсом является возможность программного управления этим блоком прямо из G-кода и автоматической подстройки эталонного напряжения дуги под высоту резки и износ расходников.

NEMA23 без редукторов прекрасно справлялись, но редуктора дали очень хорошую плавность хода (никакой микрошаговый режим с этим не сравнится) и, главное, возможность гораздо быстрее разгонять и тормозить портал — это важно при резке отверстий и контуров, где траектория движения горелки резко меняет свое направление. Шаговые двигатели никогда не набирают скорость и не тормозят мгновенно — нужно время. Чем тяжелее портал и слабее двигатели, тем сложнее разогнать всю систему быстро. Редукторы решают эту проблему.

Hypertherm своих денег стоит, другое дело, что не всегда есть возможность такие деньги заплатить. У него много особенностей, которых нет у бюджетных китайских источников: пневмоподжиг, автоматическое поддержание оптимального давления воздуха, интерфейс обратной связи со станком, длительный срок жизни расходников (и большой ассортимент расходников для разных задач — и для обычной резки, и специально для тонкого металла). А главное, у него все заявленные характеристики честные — если написано, что может резать определенную толщину с определенной скоростью и заданным п/в, значит так и будет. И чистота реза будет идеальной. Большой плюс — это готовые технологические карты: открываешь книжечку, находишь в таблице параметры резки, соответствующие нужной толщине металла, и можно быть уверенным, что все будет резаться с пристойным качеством. Сколько я времени потратил, сколько материала и расходников извел со своим "китайцем", чтобы заставить его резать чисто… а потом просто подключил Hypertherm и с первых сантиметров получил желаемый результат, да еще и с вдвое более высокой скоростью (это к вопросу о заявляемых китайскими производителями характеристиках оборудования).

Помимо Hypertherm, конечно, есть и другие достойные производители, которые дешевле. Та же Cebora, например, или Helvi. Но я с ними не работал, поэтому ничего конкретного про них сказать не могу.

С вашим аппаратом главную проблему вижу в горелке — ручную горелку очень сложно корректно закрепить на оси Z. Главное требование — абсолютная перпендикулярность к поверхности рабочего стола. Если этого не добиться, края детали всегда будут скошены в одну сторону, а расходники будут преждевременно изнашиваться, потому что один край сопла из-за наклона всегда прогорает быстрее. Из-за этого и дуга будет расфокусироваться, что приведет к снижению качества реза. Вторая проблема — это малая скорость резки. 40А для 8мм стали это уже не грани приемлемой производительности. Резка на малой скорости означает, что даже простые контуры будут резаться медленнее, а дуга гореть дольше. Больше время горения дуги — быстрее износ, чаще замена. Я на своем "китайце" сопла за неделю работы десятками менял. Отчасти из-за высокой нагрузки на них, отчасти из-за того, что не получалось оптимальный режим работы подобрать — технологических карт к таким аппаратам никто не пишет.

Читайте также: