Стол из инженерной доски

Обновлено: 23.04.2024

*В статье много букв, возможны орфографические ошибки, прошу не судить строго, что увижу, исправлю.

**Эко-Эко — Экономичная — Экологичная :)

*** фото могут быть немного не по хронологии, снятые в разное время постройки кухни.

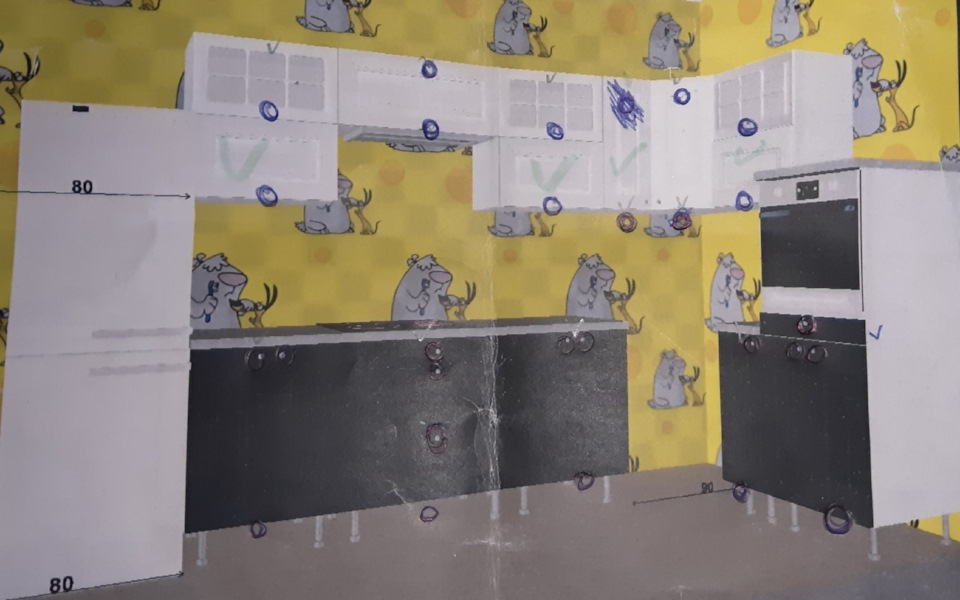

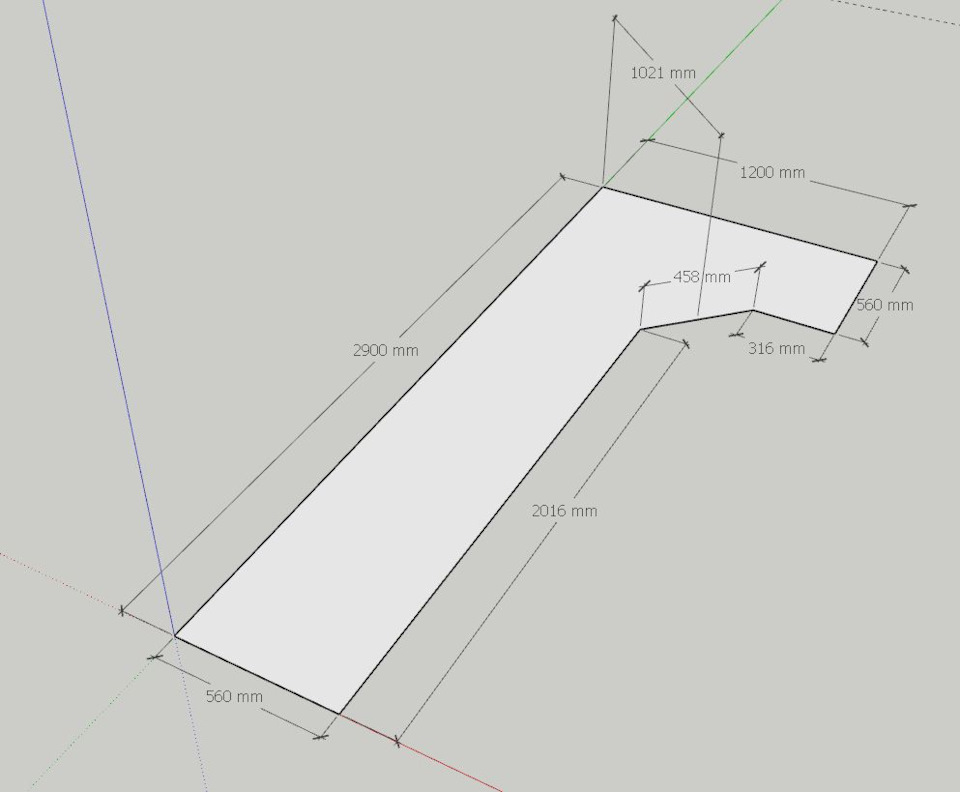

При постройке кухни мечты, естественно встал вопрос со столешницей, а т.к. проект кухни не совсем стандартный как по размеру так и по задумке-конфигурации, то по столешнице нарисовалось (цены 19-20 года) четыре варианта: 1 — на заказ из классического "столешного" лдсп (в углу не стандарт ширина) (~17тыс.р), 2 — на заказ из акрила (бесшовные) (~65тыс.р.), 3 — на заказ из 100% массива(~40-50тыс.р.), 4 — самостоятельное изготовление из массива (можно сказать 50/50 композитное дерево даже). Ну и конечно выбран был 4й вариант и стал прорабатываться, но в ограниченном бюджете на тот год, не более 10-12тыс.р за обе столешницы, но сделать добротно и дешевле других бюджетных не "ЭкоЭко" вариантов.

Конечно первое с чем столкнулся, с 3д моделированием и просчётом углового шкафа под мойку, который отдельно не получилось купить нигде, делал с нуля его по сути — получилось. Вот захотелось мойку в углу и чтобы было стоять удобно в этом самом углу, а не упираясь в 90градусов пузом)))

Сначала была идея сделать основу и оклеить её шпоном, но отмёл её т.к. лично мне (ИМХО) не нравиться такой обман, что касаемо мебели, следующим был уже вариант сборки на какую-то основу (о ней ниже), паркетной (инженерную паркетную доску отмёл сразу также как и шпон) доски бамбука, но прикинув по деньгам они стоят и это без учёта сопутствующих материалов, выбивалось из бюджета и… тут меня осенило… мелкий паркет как на старой квартире-же бывает.

Ну и недолго гугля, и узнавая в этих интернетах, нашёл в продаже штучный паркет по крайне демократичным ценам, которые и на 2022й год не особо высокие на данный вид покрытия, а полазав по драйву и интернету, нашёл конечно-же такие варианты самодельных столешниц, ибо я не совершил никакого открытия само собой, просто пришёл к нему.

Всё, решено, штучный паркет, который был куплен через авито новым в упаковках у установщика паркета + в подарок он мне интересных плашек отдал, которые я обязательно пущу в дело, уже заимев опыт.

Штучный паркет "Кантри" или "Рустик", плашки 350х70мм.

Комплект материала, уже распакован, в пакете, подарок от продавца, очень тёмные плашки, которые он отбирал год целый на монтаже паркета как брак.

Ну поехали, паркет куплен, тип "Кантри"… следующий вопрос, основа под паркет и как обрамлять торец столешницы с изгибом под 130 градусов в углу.

Основа: Посоветовавшись с родственником, который строит лодки, выбрана фанера ФСФ 9мм в три слоя, которая в строймаге была куплена и там-же напилена в количестве 3х листов "фанера березовая ФСФ сорт 4/4 2440х1220х9мм" за её влагостойкость, но чуть позже понял, что в принципе, как щас уже оцениваю можно было купить 9мм лист и лист 12мм, сделав 21мм толщину основы, а не 27м как у меня, излишне жёсткой сделал и тяжёлой (почти 3 листа, что напилил в магазине, лежат на двух столешницах, а это примерно 50кг веса уже если верить максидому).

Варианты основы были: ЛДСП включая водостойкую транспортную или как там её, обычная фанера, доски, ДСП листы, дешевый толстый ламинат.)))

Склеивал фанеру в нахлёст со смещением с небольшим зазором, на клей ПВА D3 и саморезы через просверленные отверстия, подглядев такой способ у дядьки-столяра на канале ютуб "HeArtWood" — действенный способ на все 100% — рекомендую, монолитно склеивает толщину щита из фанеры.

сверлим отверстия, намазываем клеем, соединям листы и начиная с середины закручиваем саморезы получая идеальный прижим по всей площади.

1й мой косяк был в том, что я накой-то фиг со среднего слоя не выкрутил саморезы, а они калёные, но пропил под мойку и варочную панель потом покажут, попал я между ними или нет, по идее, где варочная точно всё мимо них будет, а вот где мойка будет, вопрос, но он решится думаю на след. неделе уже скорее всего.)))

Обрамление: Кучу вариантов перелопатил и раскладок-примерок и пришёл к "прибиванию" дубовой рейки по торцу, где я хапнул конечно геморроя без опыта и инструмента, но не суть, нашёл даже фирму и заказал по замерам рейки на торец двух столешниц + пару буковых из ассортимента фирмы, на всякий случай, который не заставил себя ждать, ибо накосячил.)))

Далее эпопея с запилом реек под 130 градусов друг к другу имея обычное леруашное пластиковое стусло и пилу оттуда-же (кстати 45см хорошая аккуратный рез, а та, что со стуслом идёт полное Гэ), кое-как не без косяков само собой, но получилось +/- попасть с расчётом, что где-то лучинкой, где-то шпаклёвкой подправлю, запилы особо близко показывать уже не буду, до покрытия столешницы лаком, потом добавлю фотки скорее.

Лицевые рейки было решено приклеить первыми и на шканты, а паркет уже укладывать к ним.

Чего получилось добиться вручную, одну центральную рейку переделывал т.к. пока подгонял запиливая рейки пилой в зазоре, лишнего стесал))) Благо рейки были почти в притык куплены и этот притык был истрачен))

Ну а укладку паркета конечно было нужно начинать от центра т.к. от угла и там точка отсчёта была приклеена, а вторая нет, дабы выпилить калобашки внутри.

Ну а далее всё просто, соединяй в разбежку от угла да приклеивай, прижимая.

Всю столешницу приклеивал на новый для себя клей PUR, который очень понравился, но знакомство с ним конечно интересное было, как он ацетоном отмывается и тут-же не отмывается как с рук так, с тары и инструмента, хотя может с рекомендуемым средством было-бы проще, но это лишние не лишние рубли.))))

Прикола хапнул с PUR дважды, но пришёл к тому, что выдавливать его прямо из бутылки и размазывать не кистями, а шпателем, которым послужила скидочная карта магазина, найденная в ящике.)))

НО требование по прижиму соблюдать обязательно т.к. клей круто пенится как монтажная пена + плашки паркета не все идеальные, некоторые дугой чуть идут, для чего и были куплены 6 силикатных кирпичей.

2й косяк был в промашке, подпилил лиху там, где не надо, а вспомнил, когда уже рейку приклеил, но вот и пригодилась буковая реечка, которую приклеил к дубовой.

В общем суть данного действа ясна через много букв))) Далее в ближайшие дни будет сделана вторая, малая столешница над пеналом духовки, принцип тот-же, только проще с рейками, там уже запилены они под 45 мной))).

Обилие светлых плашек там, где будет выпиливаться под варочную панель, потому туда не подбирал красивые по рисунку.

Обрабатывать паркет в полный идеал и не собирался, просто локально циклей из канц ножа пройдусь и далее виброшифмашинкой зашлифую под покрытие, предварительно зашпаклевав дырочки в сучках заподлицо, а может эпоксидный клей разведу и заполню.

Итого, что по цене вышло даже почти как рассчитывал, "ЭкоЭко" подтвердилось, сам того не зная, мобилу с учётом трат я профукал, по сему примерно цена на память напишу за основное, нынешние цены конечно поменялись с 19-20 года, но соотношение в процентах (примерно узнал стоимость такой столешницы с массива дуба сейчас по СПБ, на заказ ~70-80тыс.р.) не особо, оставляя такой вариант самым доступным и ИМХО классным с точки зрения материалов:

Фанера: — ~3700 за 3 листа (ушло 2,7 листа примерно),

Штучный паркет "Кантри" 35х7см — 2500 за три упаковки (подарок не в счёт).

Дубовые рейки на заказ — 2000р за 3шт по 2,1метра

Клей PUR — 1000р за 1кг (основной клей монтажа паркета)

Клей ПВА D3 (Момент столяр (для фанеры) и Tytan) — >1000р. (он мало, но используется)

+ будет покупка лака т.к .решено им покрывать т.к. есть животные и по практичности, пока не решил какой, v33 из леруа или яхтный полиуретановый, хочется думаю полуматовый вариант. тонировать никак не буду т.к. вариаций тонировки в интерьере хватает, двери под венге, ламинат под старый дымчатый дуб, а столешницы пусть будут в натуральном цвете дуба, а помимо двух кухонных, в планах компьютерный стол, тумба под раковину в ванной(тёмные плашки туда хочу) и столешница подвесной тумбы под телевизор в комнате. В общем планы "наполеоновские".)))

Послесловие:

Мне очень понравилось работать с дубом, хотя хотел из бамбука, вдохновившись опытом другого человека, но дуб, конечно, меня поразил, сколько он прощает косяков при работе с пилой, хотя с торцовкой было-бы интересней, но что есть то есть, мне нравиться результат, но конечно очень всё массивно вышло и тяжело)).

Рекомендую на данную тему, одну запись тут на драйве, которая вдохновила тоже

— www.drive2.ru/c/487367601056383585/

и видео на youtube с канала "VLOG of my life" как изначально я хотел делать Столешница своими руками. Рассказываю как ее сделать | VLOG of my life

Спасибо за внимание, желаю творить своими руками, учиться и радоваться результату.

Зацените: сделал стол

TL;DR В статье описывается мой опыт постройки стола c нуля из фанеры. От проектирования до сборки.

Я очень долго страдал от плохих столов. Все они неудобные, плохого качества, маленькие и, самое главное, ШАТКИЕ. Более-менее приличные столы стоили тысячи долларов. В итоге я решил изготовить стол самостоятельно.

Основные требования к столу:

- Устойчивость! Предметы на столе не должны трястись, если резко положить руки на стол или оттолкнуться от него. Мой стол весит ~120кг. С его края можно делать сальтухи, при этом на другом конце паять SMD компоненты.

- Ширина и глубина столешницы. Столы шириной 60 см — это унижение. Мне нужно иметь запас по глубине, чтобы можно было отодвинуть ноутбук вперед, и при этом получить достаточное рабочее пространство.

- Вместительность. Мне нужны полки, чтобы разместить там оборудование: паяльники, лабораторный блок питания, осциллограф, аудио усилитель и т.д. При этом полки должны быть так же устойчивы, как и стол.

- Цена. Я не готов выложить за стол несколько тысяч долларов. Мой стол обошелся в ~$300 с учётом покупки всего инструмента для сборки и покраски.

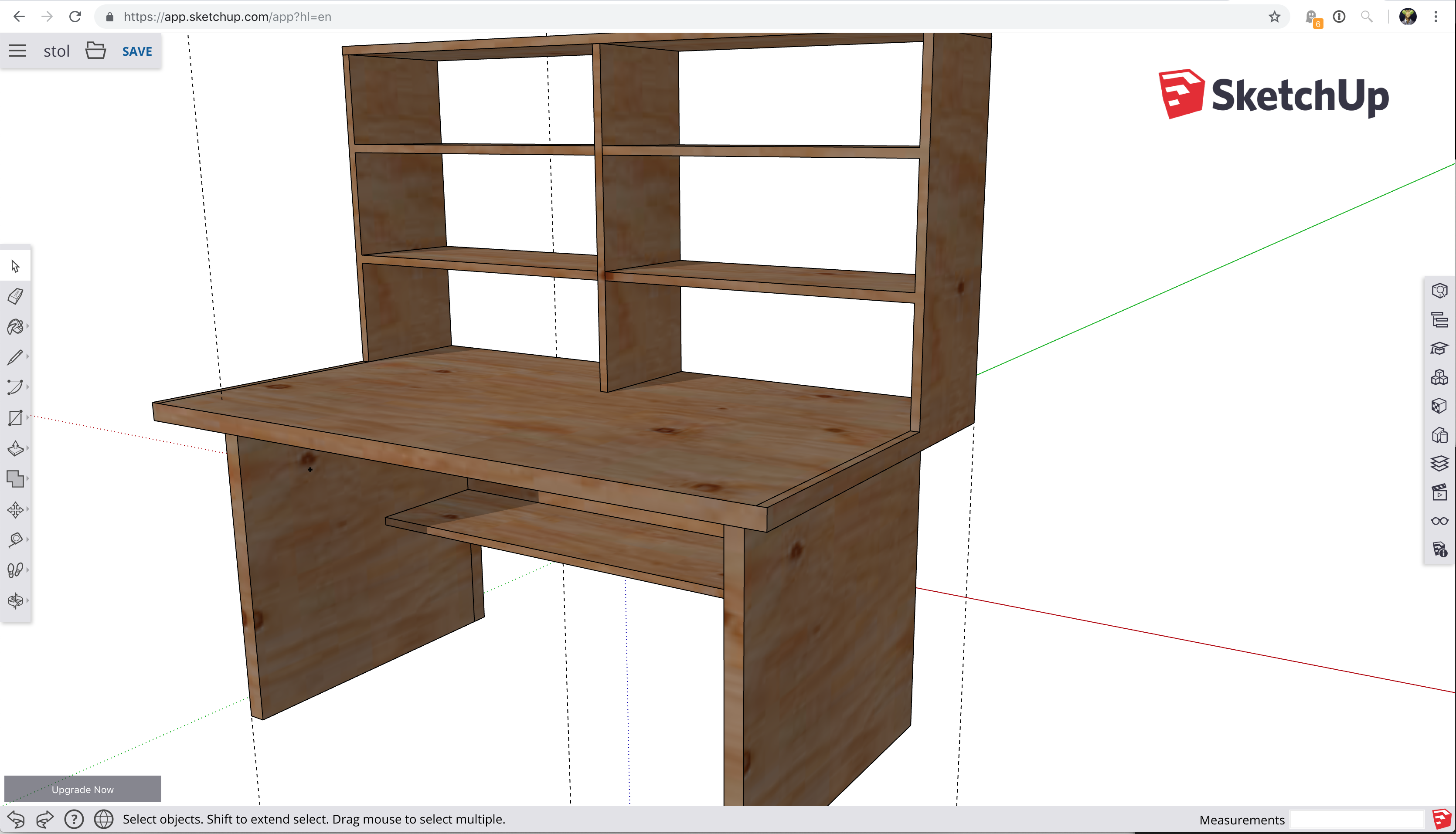

3D-модель

Для расчета материалов я замоделил стол в SketchUp. До этого никогда ранее не работал с программами для моделирования. В целом, оказалось достаточно просто.

Сейчас бесплатная версия Sketchup стала полностью браузерной, что мне не очень нравится. В интернете можно найти старую десктопную версию, ей пользоваться комфортнее.

Там же можно поиграть с цветами. Я решил красить стол в чёрно-зеленый.

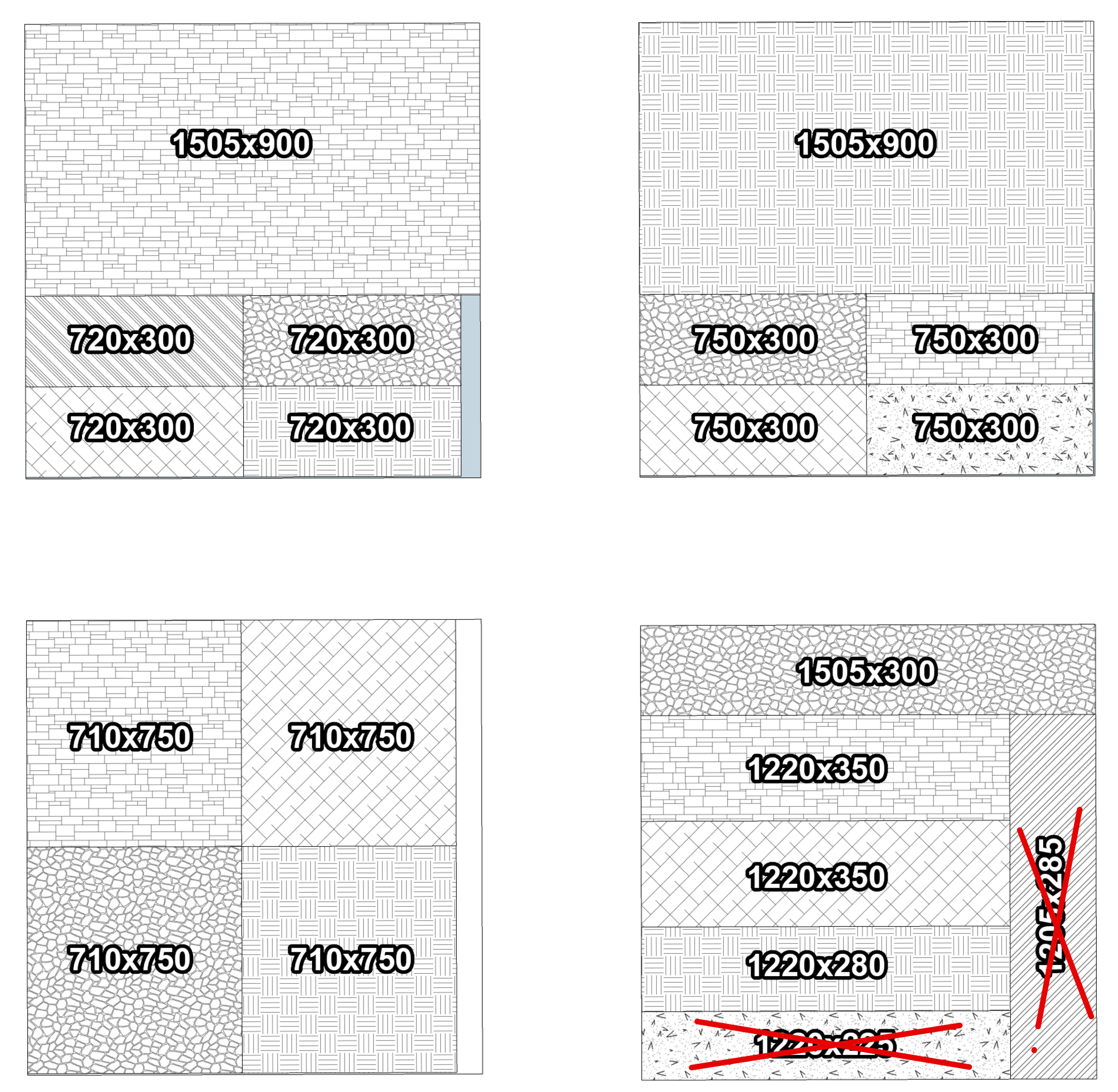

Распиловка фанеры

Было решено делать столешницу и стенки толщиной 42 мм, чтобы уж наверняка получить устойчивый стол. Для этого была заказана распиловка фанеры толщиной 21 мм. В дальнейшем предполагалось соединить два листа в сэндвич, чтобы получить нужную толщину стенок.

Про фанеру нужно знать следующее:

Сорт определяет качество поверхности. Фанера сорта 4 будет иметь отверстия от сучков. Я выбрал фанеру сорта 2/2. Через дробь указывается сорт фанеры с обратной стороны. Можно было бы взять фанеру более низкого сорта и доработать дефекты поверхности шпаклёвкой.

Влагостойкость. Фанера бывает ФК (Фанера + Карбамидоформальдегидный клей) и ФСФ (Фанера + Смоляной Фенолформальдегидный клей). Вторая отличается повышенной влагостойкостью. В помещении достаточно ФК.

Толщина. Несмотря на то, что существует фанера и 40 мм, в моём случае оказалось дешевле слепить нужную толщину из двух листов. Верхние полки было решено делать толщиной 21 мм, то есть из одного слоя.

Из 3D-модели я смог легко получить нужные размеры для распиловки. При расчёте важно учитывать толщину пилы, 4 мм, и 10 мм обрезку листа по краям. Так как я сначала не учёл этих моментов, пришлось пересчитывать. В результате было решено пожертвовать двумя деталями.

Кликабельно

В интернете множество сайтов предлагают услуги распиловки фанеры с доставкой, так что не пришлось никуда ехать. Заказанная фанера приехала сама через два дня, нарезанная на нужные детали. Стоимость фанеры с распиловкой вышла 8100 руб. ($120) за материал + 1100 руб. ($20) доставка.

Фанера, распиленная на детали. (кликабельно)

Сборка

Ранее я не имел подобного опыта, доводилось только собирать мебель из IKEA. Пришлось купить мощный шуруповёрт. Из расходников: саморезы, шурупы мебельные «конфирмат», уголки, наждачная бумага, краска, лак.

Наверняка показанное здесь может вызвать негодование опытных мастеров из-за нарушения технологии. Прошу прощения за качество фото, в тот момент не планировалось это где-либо публиковать.

Столешница и боковые стенки были сложены из двух листов и скручены саморезами. Для надежности я зачем-то решил дополнительно промазать их внутри клеем ПВА. Бутылки сверху для лучшего склеивания листов между собой.

Два листа фанеры, скрученные саморезами и проклееные клеем. Бутылки прижимают листы.

Перед вкручиванием саморезов под них просверливалось отверстие тонким сверлом и делалось углубление под шляпку так, чтобы шляпка самореза уходила чуть ниже уровня поверхности (вроде, это называется «потай»).

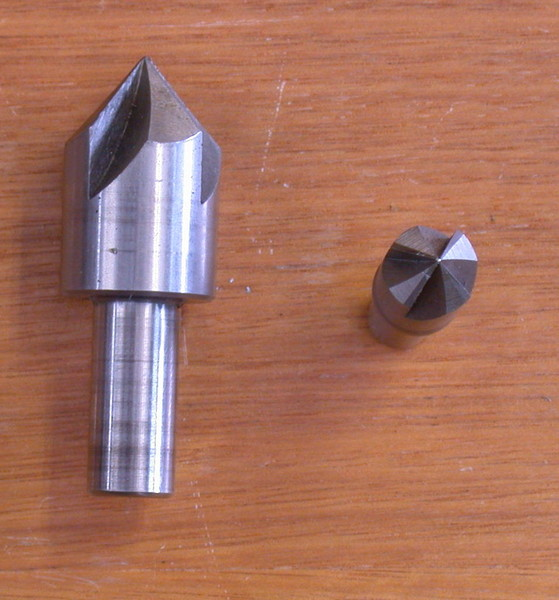

Сверло для углублений под шляпку самореза

Углубления от шурупов были покрыты шпаклёвкой по дереву и зашкурены. На удивление, шпаклёвка по дереву при впитывании в древесину становилась очень прочной.

Дырки от саморезов покрыты шпаклёвкой для дерева

Боковые стенки были соединены со столешницей обычными оцинкованными уголками. Наверняка можно было сделать эстетичнее, применив скрытый крепеж, но способ с уголками очень прост, не требует точных замеров и достаточно надежный.

Стальной оцинкованный уголок — дёшево и просто

Оценить размер столешницы можно относительно ноутбука ThinkPad X220. Видно, что глубина стола позволяет вместить около четырёх размеров ноутбука.

Параллельно были собраны полки. С ними пришлось помучаться из-за моей криворукости. Изначально полки предполагалось соединять только шурупами конфирмат, без уголков, так, чтобы креплений вообще не было видно. Для этого нужно было точно просверлить отверстия в торцах досок. Но разметка отверстий получилось не очень точной и часть шурупов не входила до конца. В итоге я решил плюнуть и так же использовать уголки. Сверху видны дырки от шурупов, которые насквозь входят в торцы досок.

Сборка полок оказалась самой сложной

Покраска

Самый приятный процесс. Оказывается, современные краски вообще не пахнут, сохнут за полчаса, и очень приятны в работе, так что стол можно было красить прямо в квартире без дискомфорта.

Покраска — самый приятный процесс

Покраска полок

Финальная сборка

Я опасался, что полки будут недостаточно надёжно закреплены к столешнице и будут «ходить», поэтому помимо конфирмата скрепил ещё уголками. Сейчас я считаю, что это было лишним, так как уголков было вполне достаточно, а разметка отверстий под сквозной шуруп оказалась слишком трудоёмкой.

Помимо уголков в каждую из трёх досок снизу входило по три мебельных шурупа. Отвечая на вопрос: недокрученные шурупы на фоне были вручены полностью, это просто примерка, чтобы можно было подвинуть центральную доску.

Видны оцинкованные уголки, скрепляющие полки со столешницей. Потом они будут закрашены в чёрный.

На всех передних торцах столешницы и полок была убрана фаска (острый угол) с помощью грубой наждачки. Сделать это оказалось проще, чем я предполагал. Так что острый край стола не впивается в руки, как у тех же столов IKEA.

Острые края столешницы были сточены

Кабель-менеджмент

Для укладки кабелей сзади был прикручен самый большой пластиковый короб. В него уложены провода, выходящие к боковинам.

С обеих сторон я прикрутил удлинители (в некоторых регионах России их называют «пилот») на восемь розеток.

В итоге под столом нет кабелей, кроме одного, уходящего от розетки вверх, в короб. На тумбу с ящиками можно не обращать внимание, она будет убрана из под стола.

Никаких кабелей под столом.

Ящики

Нужно было где-то хранить инструменты, и я купил приставную тумбу с ящиками в IKEA. Она идеально подошла по высоте, чтобы встать под стол.

Тумба из IKEA с выдвижными ящиками

Я попробовал разместить её внутри стола, но это оказалось неудобным, так как отрезало часть рабочей поверхности. В итоге тумбу я разместил сбоку снаружи стола. Также оказалось, что вещи с дальнего края столешницы постоянно сваливаются за борт. Поэтому была добавлена перегородка, закрывающая наглухо нижнюю полку. В ней были просверлены отверстия для кабелей.

Тумба снаружи оказалось удобнее. Задняя стенка была закрыта листом фанеры, чтобы вещи не падали со стола.

Колонки

Захотелось слушать музон не только в наушниках. Поэтому к полкам были приделаны «уши» для колонок. Также появился монитор на кронштейне, приделанный к внутренней стенке полки.

Примерно так стол выглядит сейчас.

Подставки для колонок

Тест на устойчивость

Голый стол без оборудования весит около ~120 кг. Вместе с колонками, приборами, монитором — уже ~160 кг. Несмотря на то, что такой вес очень затрудняет перемещение стола, он несёт в себе главное достоинство — УСТОЙЧИВОСТЬ!!111. Я могу собирать карточный домик на одном конце стола, пока на другом танцуют.

Видео с демонстрацией устойчивости стола (15 МБ)

Вывод

В целом, я очень доволен результатом. Даже без опыта вполне можно собрать приемлемый стол за два-три дня. Ничего подобного за $300 купить нельзя. Этот пост я пишу спустя год пользования столом и могу трезво рассказать о достоинствах и недостатках, без которых не обошлось.

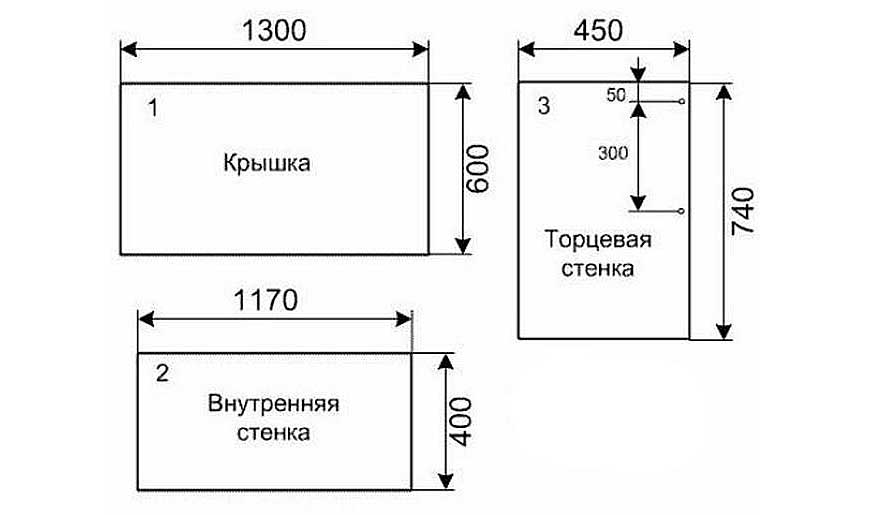

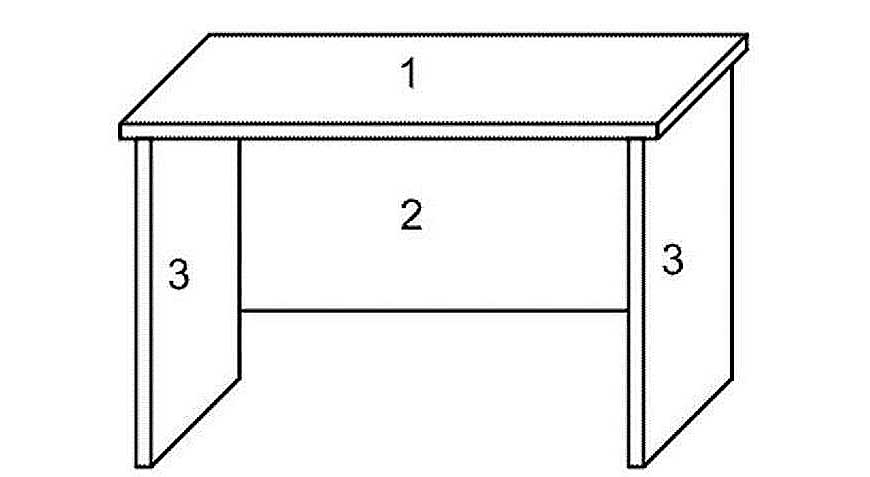

Как изготовить простой письменный стол из ламинированной фанеры

Есть совсем немного проектов мебели, на которых можно «оттачивать» свои начальные знания в столярных делах и одновременно с процессом обучения в награду иметь готовое изделие вполне приличного качества. Сегодня мы вам предлагаем именно такой вариант «обучения» – вы получите в награду приличный письменный стол. Стол имеет всего четыре детали, полностью отсутствуют выдвижные тумбочки и шкафчики. Это не проблема, не стоит расстраиваться. Приобретете опыт – всегда можно доделать к нему все необходимые для повышения комфортности дополнительные элементы. Хотя он и так нам нравится, простота – залог гениальности.

Подготовка материалов и инструментов

Теперь стоит рассказать, что нужно иметь для изготовления нашего стола. К вашему приятному удивлению – совсем немного. Во-первых, вам понадобится лист ламинированной фанеры. Вы можете работать и с обыкновенной фанерой, но после завершения заготовительных работ по деталям придется их лакировать в два-три слоя. Не каждый любит эти работы, да и не у каждого они получаются с должным уровнем качества. Толщина фанеры от 12 миллиметров, для соединения деталей между собой применяйте конфирматы или минификсы. Работать с минификсами довольно сложно, в связи с этим мы не настаиваем на использовании этих метизов даже для крепления столешницы.

Понимаем, что такие рекомендации несколько нарушают общепринятые правила мебельной промышленности, но все это делается ради новичков. Не стоит рисковать их начальным энтузиазмом, пусть они приобретут «рабочий стаж», начнут получать удовлетворение от результатов своего труда, а только после этого можно постепенно усложнять технологические операции.

Выпиливать заготовки можно ручной дисковой пилой. Этот инструмент при умелом обращении дает настолько ровный срез, что его ничем не отличить от машинного. Можно резать и электрическим лобзиком, но это долго, а качество существенно хуже. Электрический лобзик используйте во время вырезания криволинейных профилей, а наш письменный стол таких деталей не имеет.

Отделку кромок лучше выполнять пластиковой лентой П-профиля. Такая лента довольно технологична в использовании, но это не главное ее преимущество. Главным достоинством можно считать то, что, благодаря своим особенностям, лента может скрывать довольно большие неровности кромок, а новички всегда этим «грешат». Тем более, когда работают с ламинированной фанерой. Порезать ее без сколов не так то и просто, как это сделать – мы ниже расскажем. Но не всегда только советы могут помочь, нужна еще неплохая практика выполнения подобных работ.

Заготовка деталей

На переносе чертежей с бумаги на фанеру останавливаться не стоит, надеемся, что провести несколько параллельных линий вы и так сможете. Не забывайте только делать на карте распила зазоры для прохода пилы. А вот на самом процессе распила ламинированной фанеры стоит остановиться более подробно.

- Если есть возможность – сделайте несколько пробных пропилов на фанере. Дело в том, что каждый лист ламинированной фанеры имеет собственные особенности в зависимости от производителя, технологии производства, толщины слоя ламината, количества и толщины листов шпона, породы дерева и т. д. Мы не можем дать универсальные рекомендации, не зная всех этих характеристик, мы вам даем лишь общий алгоритм действий, который нужно выполнять во всех случаях. Пробный пропил даст вам возможность выбрать оптимальный режим пиления, вы сможете выбрать скорость пропила, вид пилы, угол наклона полотна. Кроме того, практически проверите, как «ведет» себя ламинат во время резания.

- Зубья пилы должны всегда ударять ламинат сверху, а не подрывать снизу. Это обязательной условие, ламинированную фанеру нельзя разрезать сразу, нужно делать несколько проходов, каждый раз увеличивая глубину пропила. Количество проходов должно составлять не менее трех. Идеальный вариант – поле двух проходов с одной стороны фанеры ее нужно перевернуть и продолжать резать с обратной стороны. Таким образом вероятность появления сколов сводится к минимуму.

Бывают случаи, что при всех попытках ламинат продолжает откалываться и кромка приобретает очень неприглядный внешний вид. Это может быть связано и низким качеством ламинатного покрытия или с нарушениями технологии изготовления ламинированной фанеры. Ситуация довольно неприятная, но не трагическая. Решить проблему можно при помощи острого сапожного ножа. С его помощью прорежьте ламинат вручную, толщина прорезов должна равняться толщине ламината, это в идеале. Если вам трудно выполнять эту рекомендацию, то глубину прореза делайте хотя бы до половины толщины листа. Понимаем, что время выпиливания существенно увеличится, но другого варианта выхода из трудного положения посоветовать не можем.

Подготовке элементов стола к сборке

Все видимые кромки среза нужно зашлифовать и оклеить декоративной пластиковой кромкой П-профиля. Мы уже рассказывали вам о преимуществах такого декорирования. По цене пластиковая лента несколько дороже обыкновенной, но это мелочи в сравнении с его преимуществами. Профиль садите на жидкие гвозди или специальный клей, сразу удаляйте все излишки, не давайте им засыхать. Те места, которые будут использоваться для крепления отдельных деталей в единую конструкцию, должны быть максимально ровными, угол среза должен равняться точно 90°. Для того, чтобы сборка деталей прошла «без сучка и задоринки», нужно внимательно размечать посадочные места метизов.

Сборка стола

Инженерная доска: что это такое, в чем её основные плюсы и минусы, способы установки

В течение многих лет главным материалами для отделки пола являются ламинат и линолеум. Но технологии не стоят на месте, и сейчас в моду входит инженерная доска. В связи с этим рассмотрим подробнее такой материал, как инженерная доска – что это такое, где она применяется и в чем ее главные преимущества. Также разберёмся в том, инженерная доска или паркетная доска – что лучше.

Что такое инженерная доска

Для тех, кто не знает что такое инженерная доска для пола – это новое современное напольное покрытие. Своим внешним видом оно напоминает обыкновенный паркет. Именно из-за внешнего сходства и некоторых похожих характеристик мы и будем сравнивать ее с паркетом. Доска также склеена из двух или трех слоев, но их устройство немного отличается:

- Первый слой (верхний) состоит из дерева, обычно дорогой породы, толщиной не менее 1 см. толщина слоя позволяет при необходимости повторно зашлифовать доски: если они повредились. С точки зрения обработки или использования защитных материалов разницы с паркетом нет. Рекомендуется использовать пропитать маслом, а потом специальным, защитным лаком.

- Основа из толстой фанеры (обычно березовой, но не обязательно) с внутренним пропилом для крепления. Ее толщина также не менее 1 см. Подобное основание во многом лучше паркетного, поскольку можно укладывать пол даже в помещениях с повышенной влажностью. Именно это главное чем отличается паркетная доска от инженерной доски.

Другое серьезное отличие от паркета в том, что инженерная доска может достигать и трех метров в длину и 30 см в ширину. Ее размеры ограничиваются только размерами сырья.

На заметку! На сегодня про инженерную доску – что это и как используется – известно только на территории России и некоторых постсоветских стран. На западе такого напольного покрытия не существует. Вместо него там используют обыкновенный двухслойный паркет. Он уступает инженерной доске по ряду характеристик.

Плюсы и минусы инженерной доски

После того как мы разобрались с тем что такое инженерная доска рассмотрим ее основные достоинства. Главным ее плюсам является эстетичный внешний вид. Пол выглядит так, словно отделан дорогими породами дерева. При этом можно выбрать любую цветовую гаму практически под любой интерьер.

Инженерная доска для пола плюсы и минусы:

Плюсы

- Крепкий, прочный материал, который практически не подвержен деформации.

- Есть множество видов форматов доски. Это позволяет грамотно оформлять пороги и перепады уровня пола.

- Есть множество готовых решений по дизайну. Инженерная доска может быть разных цветов, оттенков, способов обработки. Всегда можно подобрать что то именно под ваш интерьер. Можно приобрести уже готовые доски, которые останется только постелить или те которые нужно самостоятельно обработать защитными средствами, чтобы убедиться лично в сохранности материала.

- Если со временем инженерная доска потеряет свой товарный вид, за счет своей толщины, она без труда может подлежать реставрации. Можно заменить поврежденные участки либо пройтись шлифовальным станком и заново покрыть лаком. Причем если у вас доска 30 см в ширину, то отшлифовать можно несколько раз.

- В среднем при правильном уходе инженерная доска служит 20 лет. Максимально зафиксированный срок ее службы при сохранении эстетического внешнего вида – 40 лет.

- Можно заказать материал специально под ваш интерьер.

- Сочетается с технологиями теплого пола.

Минусы

- Если сравнивать с другими похожими материалами для пола инженерная доска стоит дороже.

- Инженерная доска трудная с точки зрения установки и демонтажа. Желательно чтобы ее монтажом занимался профессионал.

На заметку! Некоторых эти недостатки могут отпугнуть. Но вспомним заявленный срок службы данного напольного покрытия, который в среднем составляет 20 лет. Это с лихвой перекрывает его стоимость. Что касается второго недостатка, то установку любого напольного покрытия надо заказывать профессионалам – опыт сильно влияет на качество и скорость работы.

Способы установки

Существует несколько вариантов установки инженерной доски, к основным из них относятся:

- клеевой;

- плавающий;

- комбинированный.

Рассмотрим каждый из них подробнее.

Клеевой

Для инженерной доски рекомендуется использовать двухкомпонентный клей. Можно использовать практически любое ровное основание, например:

- ОСП.

- Фанера.

- ДСП.

- бетонная стяжка.

Нежелательно использовать мягкую основу (например гипс). В некоторых местах в итоге материал просядет и скорее всего, деформируется.

Видео описание

Следующее видео покажет процесс укладки инженерной доски на двухкомпонентный клей:

Плавающий

Инженерная доска с соединительными замками обычно производится на заказ. Большинство производителей, с радостью изготовит или закажет партию специально для вас. Такой вариант позволит при минимальном времени получить качественный пол.

При монтаже нужно использовать подложки. Доски рекомендуется брать не более двух метров в длину. Длиннее трудно будет качественно состыковать.

Комбинированный

На самом деле существует два комбинированных метода монтажа:

- Клей и дополнительные крепежи (например, саморезы). Клей наносится на основание доски, а саморезы вгоняются в паз каждой их досок.

- Клей и шпонковая вставка. Такое сочетание предает плотности крепежам и минимизирует вероятность смещения досок.

Укладка инженерного массива

Рассмотрим два основных варианта укладки:

На фанеру

Это один из наиболее распространенных способов укладки инженерного массива. Он популярен среди профессионалов, из-за своей простоты и надежности.

Укладка массива выходит следующим образом:

- Ровный бетонный пол нужно загрунтовать.

- На бетон укладываем плиты ОСБ. Обязательно со смещением швов. Листы фанеры в среднем рекомендуется брать в 50 см2, при толщине в 1-1,5 см. Зафиксировать их можно при помощи двухкомпонентного клея или дюбелей.

- При укладке листов фанеры не забывайте оставлять между листами зазоры в 5 миллиметров и 1,5 см от стены.

- Когда клей высохнет основание нужно отшлифовать при помощи шлифовочного станка.

- Укладываем инженерный массив.

- Отступы у стен прячем при помощи плинтусов.

На бетон

Этот способ не такой популярный, как предыдущий, но он считается более экономичным, поскольку не приходится тратиться на фанеру. Порядок действий следующий:

- Как и в предыдущем способе все начинается с грунтовки бетонного покрытия. Грунтовать нужно полностью высохший бетон.

- Прям на бетон укладываете инженерный массив. У стен также оставить зазор в полтора сантиметра.

- Доски клеем к бетону при помощи полиуретанового клея, который наносится толстым слоем.

Зазоры у стен нужны, на случай если от влаги в помещении дерево будет расширяться. После монтажа в течение пяти дне не желательно заносить в помещение мебель и часто ходить по полу. Пол должен окрепнуть.

Следующее видео покажет монтаж инженерной доски на бетонную стяжку:

Коротко о главном

Инженерная доска это экологичный материал, который может вписаться в любой декор интерьера.

По некоторым параметрам инженерный массив превосходит даже паркет.

Инженерная доска состоит из двух-трех слоев. Верхний из более дорогой древесины, а нижние – «крепёжные»

Материал менее подвержен воздействию влажности по сравнению с паркетом.

Доверять установку желательно профессионалам. Если у вас нет опыта, не рекомендуется браться за монтаж самостоятельно.

На западе нет полноценных аналогов инженерной доски. Этот материал распространен только в странах СНГ.

Стол из досок своими руками: пошаговое изготовление деревянного стола для дома и дачи с круглой или прямоугольной столешницей

Стол из досок можно сделать самостоятельно. Не обязательно покупать этот предмет мебели. Такие столы можно сделать для украшения интерьера дач.

Особенности изготовления столика

- Этот столик украсит интерьер любой комнаты.

- Он пригодится и на даче, и в квартире.

- На его изготовление уйдет где-то пол дня.

- Сложность изготовления его средняя.

- Размер столика можно подобрать самостоятельно.

- Цвет можно выбирать.

- Экономит финансы.

Для изготовления уличных столов лучше выбрать такие древесины, как осина и ель.

Содержание

Подготовительные этапы перед изготовлением

Перед тем, как начать делать стол, нужно понять, где будет стол находиться. Он может стоять как внутри дома, так и снаружи.

- У стола должен быть дизайн. Нужно понять какой краской его красить. А может просто покрыть лаком и все. На столе могут быть нарисованы своеобразные орнаменты.

- Далее рисуются чертежи.

- Нужно понять из чего будет сделан стол. Он может быть выполнен из бруска, ДСП, фанеры и так далее.

- Приготавливаются материалы и инструменты.

Выбор материала для стола

- Будет лучше, если стол будет деревянным. Можно использовать и старые деревянные доски. Только при изготовлении стола из использованных досок, нужно будет отмыть грязь и покрасить их.

- Можно сделать из поддонов.

Виды древесин

- Бук. Стол из него будет прочным. В течение времени материал не растрескивается. Такой стол легко обрабатывается. Среди минусов стола из бука можно отметить то, что со временем гниет и во время высыхания изменяется его форма.

- Ольха. Дерево легкое. У него есть защита от влаги. Это дерево не будет гнить. Стол будет крепким и надежным.

- Ель. Это дерево покладистое. Но его тяжело обрабатывать. Слишком много сучков на поверхности. По этой причине стол не будет ровным.

- Береза. Стол из него будет надежным. Все повреждения ему ни по чем. Если обрабатывать специальными дезинфицирующими средства, он не будет гнить.

- Дуб. Очень прочный материал. Деревянные стола из дуба смотрятся очень эффектно.

- Сосна. Этот материал слушается. Его можно мазать специальными дезинфицирующими средствами. Сосна их в себя впитает.

Особенности обработки древесины

- Благодаря обработке дезинфицирующими растворами, срок древесины увеличивается.

- Обрабатывают поверхность антисептиками и средствами, которые защищают от влаги.

Машинное масло – самое дешевое и эффективное средство для обработки досок от гниения. Только его использовать в тех местах, где будет контакт с едой.

Декорирование самодельного стола

Поверхность самодельного стола можно шлифовать. Это делают с помощью наждачки. Далее дерево обрабатывается дезинфицирующими средствами. А потом уже грунтуют.

- Также можно покрыть лаком поверхность. Это придает законченный вид и изящность столу. Лучше покупать акриловые лаки, так основа у них водная.

- Стол можно окрасить в различные цвета. Можно цвета комбинировать. Также можно рисовать квадратики, цветочки и так далее. Главное подключить фантазию и творить. Красят с помощью кисточки или валика.

- Можно края отделать металлом. Только это не сможет сделать каждый человек. Лучше довериться в этом плане профессионалам.

- Декупаж. Наносят различные картинки и фото.

Секреты изготовления стола

- Стол можно делать из досок, фанеры, ДСП.

- Толщина доски не должна быть меньше двух сантиметров.

- Ширина может быть 10-15 см.

- Перед изготовлением стола требуется тщательно осмотреть доски. Там не должно быть дефектов.

- Доски должны быть прочными. Они должны выдерживать нагрузки.

- Ножки лучше делать из бруса.

- Также можно делать ножки и из досок. Тогда нужно расположить доски, как букву «г».

- Разметку наносят рулеткой и простым карандашом.

- Готовый стол обрабатывают с помощью кисточек и валика.

Что понадобится для изготовления

- Электрическая дрель.

- Лобзик электрический.

- Машина для шлифовки.

- Кронштейны угловые.

- Карандаш простой.

- Веревка.

- Деревянная доска

Этапы изготовления журнального столика

Нужно понять, каким будет размер столешницы столика. Здесь она будет диаметром 115 сантиметров.

- Отрезается веревка. Ее длина должна быть чуток длиннее половины столешницы. Длина веревки – 60 сантиметров. После завязываются петельки с двух концов.

- С нижней стороны доски отмерить 61 сантиметр. Такую же длину отмерить сбоку. Делают отметку и вкручивают винтик.

- Одну петлю вставляют в винтик. Карандаш прицепляют с другой стороны петли. Отмеряют таким образом круг.

- Круг вырезают лобзиком.

- Далее вырезают два прямоугольника. Размер прямоугольников – ширина 40 сантиметров, длина 100 сантиметров. Делают отметку посередине длинной стороны доски. С каждой стороны отмеряют по одному сантиметру и делают отметочку.

- Вырезаются ломтиком детали.

Шлифовальная машина для того, чтобы сгладить все неровности. Только в начале необходимо удалить записи карандаша. Можно покрасить детали.

Соединяют ножки с помощью угловых кронштейнов. Все готово.

Этапы изготовления дачного стола

На первом этапе изготавливают столешницу. Для этого из досок выпиливают нужную форму и размер электролобзиком.

Читайте также: