Стол из алюминиевого профиля своими руками

Обновлено: 09.05.2024

Самодельные столы мастерят из разнообразных материалов. Для изготовления каркаса, ножек, рамы, на которую опирается столешница, чаще всего используют деревянный брус (доску) или металлический профиль. В зависимости от размеров стола, массы столешницы можно использовать алюминиевую профильную трубу квадратного или прямоугольного сечения, металлический уголок, старые водопроводные трубы, трубки от раскладушки. Рассмотрим несколько вариантов, как сделать стол с металлокаркасом.

Принципы изготовления каркаса

Удобнее всего работать с алюминиевой или стальной профильной трубой квадратного, прямоугольного сечения. Элементы каркаса могут изготавливаться посредством изгибания целой трубы и/или соединения ее отрезков. Для соединения применяются:

- сварка;

- крепеж — болты, гайки, шурупы и соединительные элементы.

Алюминий и его сплавы — трудносвариваемый материал, сварка обычно осуществляется в среде инертных газов, для выбора подходящего режима необходимо знать точный состав сплава.

В домашних условиях осуществить качественную сварку алюминия проблематично, поэтому чаще всего отрезки алюминиевой профильной трубы соединяют болтами. Стальные трубы или уголок можно сваривать.

Гнутый каркас

Для изгибания труб понадобится трубогиб и шаблон (плаз), вычерченный на листе фанеры контур детали, которая должна получиться. Изгибаемую трубу нужно периодически прикладывать к этому шаблону, сравнивать с ним, так можно изготовить несколько одинаковых элементов. Вот несколько секретов, которые помогут изогнуть профильную трубу:

- самодельный трубогиб можно изготовить из старого автомобильного тормозного диска, закрепив сбоку штырь из стального прутка, который будет служить упором;

- трубу необходимо заполнить мелким речным песком и заткнуть концы пробкой;

- в месте изгиба ее желательно нагреть докрасна паяльной лампой.

Сварка и резьбовое соединение

Если элементы свариваются, соприкасающиеся поверхности необходимо предварительно зачистить напильником, удаляя окалину, ржавчину, загрязнения. Если используется старая водопроводная труба, ее перед началом сварочных работ лучше полностью обработать металлической щеткой, избавив от остатков краски. При изготовлении рамы торцы труб можно срезать под углом 45°, выполнить угловые сварные соединения, тогда получится замкнутая конструкция. Ножки к раме обычно приваривают тавровым соединением. Важно подобрать для сварки электроды подходящего диаметра, он может быть равен толщине стенок трубы или чуть тоньше (для труб из стали толщиной 2 мм подойдет электрод диаметром 1,5 мм). В процессе сварки нужно периодически сбивать шлак, снижающий прочность шва. После окончания работ сварочный шов необходимо сгладить с помощью напильника или шлифмашины.

Для резьбового соединения профильных труб лучше всего подойдут специальные хомуты, в них есть отверстия под крепеж, и трубы сверлить не придется. Если же для соединения используются металлические уголки, в трубах высверливаются отверстия под болты, саморезы. Полые трубы соединяют болтами с гайками. Если же используются саморезы, в торцы труб забивают деревянные втулки, ввинчивают в них шурупы. Перед креплением столешницы сделанный каркас нужно очистить от ржавчины, отполировать и покрасить, сварочные швы желательно дополнительно обработать составом для защиты от коррозии.

Очень удобно делать заготовки каркаса из алюминиевого профиля на многофункциональном станке Monticelli, он позволяет разрезать трубу под нужным углом, сверлить отверстия под крепеж, вырубать пуансоном фигурные вырезы. Для сборки каркаса используются угловые соединители этого же бренда.

Стол на 4 прямых ножках

Для изготовления стола из металлопрофиля своими руками можно остановиться на такой конструкции: рама с поперечным ребром жесткости, 4 вертикальных ножки, соединенных проножками. Трубу для рамы нарезают с таким расчетом, чтоб края столешницы выходили за ее пределы на 5-10 см со всех сторон. Длина ножек подбирается с учетом желаемой высоты стола. Используется профильная труба 20х40. Необходимо:

- 2 длинных и 2 коротких отрезка для рамы плюс 1 короткий для поперечного ребра жесткости;

- 2 длинных и 2 коротких для проножек;

- 4 для ножек.

- Сваривается рама.

- Перпендикулярно длинным сторонам посредине приваривается поперечина.

- Во внутренние углы рамы строго перпендикулярно устанавливаются ножки и привариваются.

- На некотором расстоянии от пола к ножкам приваривают проножки.

Столешницу можно сделать на свой вкус: из досок, МДФ, толстой фанеры и других материалов. К раме каркаса столешница крепится уголками.

Стол на 2 опорах

Еще один вариант стола — с наборной столешницей из обрезков пиломатериалов, каркасом из металлопрофиля, трубы круглого сечения и металлических полос. Для столешницы понадобятся лист фанеры толщиной 15 мм размерами 244х76 см, брус 50х50 для обклада и обрезки досок одинаковой толщины или разобранные поддоны. Интереснее получится, если брать доски разных оттенков. Доски нужно распилить на рейки одинаковой ширины и произвольной длины, отшлифовать. Эти заготовки наклеивают на фанеру с чередованием длины и цвета, прижимая струбциной, пока не будет заполнена вся площадь. Торцы и боковые грани тоже нужно промазывать клеем. В результате получается что-то вроде сращенного мебельного щита.

Концы реек, выступающие за край фанеры, обрезаются, по периметру делается рамка (обклад) из бруса, торцы бруса нужно обрезать под углом 45°. Для его крепления используются саморезы, шляпки нужно утапливать глубоко в брус и замазывать отверстия шпатлевкой. Рамка должна немного возвышаться над поверхностью наборной столешницы, которая потом будет заливаться эпоксидной смолой.

Для сварного каркаса понадобятся:

- 2 отрезка профиля 50х50 длиной по 180 см;

- 4 отрезка по 75 см, обрезанные с одного конца под углом 45°, и 2 по 60 см, обрезанные с 2 концов под 45°;

- 2 отрезка круглой трубы диаметром 50 мм длиной 180 см и 2 длиной 50 см (можно использовать также профиль 50х50);

- 2 отрезка металлической полосы шириной 50 мм и длиной по 60 см каждая.

- Из коротких кусков профиля сваривается 2 П-образных опоры.

- К их концам привариваются полосы металла, получаются 2 прямоугольные рамы.

- К верхней части рам (там, где пластины) привариваются 2 длинных куска профиля, вертикальные опоры стола соединяются между собой.

- Примерно посредине опор привариваются поперечины из трубы круглого сечения.

- Задние стойки опор соединяются двумя продольными ребрами жесткости из трубы, их приваривают выше и ниже поперечин.

Остается зачистить швы, покрасить каркас и в верхней части рамы высверлить отверстия для крепления столешницы с шагом 25 см. В профиле делаются сквозные отверстия, а в полосах высверливаются «с изнанки» и зенкуются, чтоб утопить шляпки саморезов. Каркас устанавливается вверх ногами на перевернутую столешницу на одинаковом расстоянии от краев и крепится саморезами через подготовленные отверстия. Собранный стол снова переворачивается, столешница заливается эпоксидкой толщиной до 6 мм. После отверждения смолы процедура повторяется до получения слоя нужной толщины, вровень с бортиками из бруса.

Другие варианты

Для небольшого стола достаточно двух опор на одиночных стойках, соединенных одним ребром жесткости. На фото вертикальные стойки и нижние опоры ножек сделаны из старой водопроводной трубы диаметром 30 мм, верхние опоры — из уголка 30х30, ребро жесткости — из профиля прямоугольного сечения 30х20. Из трубы и уголка свариваются 2 Н-образных опоры, через высверленные в уголке отверстия крепятся к столешнице и соединяются поперечиной.

Если столик маленький и невысокий, а труба длинная, можно выгнуть каркас из 2 отрезков, изогнув их в 2 плоскостях. Лучше для этих целей подойдет труба круглого сечения диаметром 22 мм:

- Выгибаются 2 П-образных конструкции.

- От поперечины отмеряется расстояние, равное желаемой высоте стола. В этом месте «ножки буквы П» загибаются под прямым углом, их нижняя часть будет служить горизонтальной опорой для столешницы, а верхняя с перекладиной — стойкой стола.

- Ближе к краям труб высверливаются отверстия, 2 гнутых конструкции соединяются друг с другом посредством деревянных втулок и шпилек.

Если длины трубы не хватает, можно собрать каркас из 4 отрезков, сделав еще по одному соединению посредине нижних опор, как показано на рисунке. Сверху к металлическому каркасу крепится рама из деревянного бруса, а к ней — столешница.

Еще одна интересная идея — раскладной столик для пикников со столешницей из листового алюминия толщиной 2 мм и каркасом из уголка.

- для сварной рамы и ножек используется перфорированный уголок толщиной 2 мм с полками 15х15;

- для проножек — гнутый уголок 10х10 или 15х15 толщиной 1 мм;

- каждый из 4 складных упоров (распорок) изготовлен из 2 алюминиевых полос.

Также для изготовления столика нужны крепежные уголки, болты, гайки. Весь процесс описан в видео, там же приведены чертежи с размерами.

Это лишь некоторые идеи столов и столиков. С каркасом из металлопрофиля делаются массивные сварочные столы, миниатюрные приставные столики на колесиках, столы-парты. Можно собрать стол на 3 ножках с круглой столешницей, складной стол с механизмом трансформации на основе газовых подъемников и немало других моделей. Главный принцип — сечение профиля и толщина стенок должны соответствовать массе столешницы, для габаритных изделий требуется больше ребер жесткости, поперечин.

Как без сварки сделать простой журнальный столик

Сделать такой простой и современный столик под силу абсолютно любому мастеру. Конструкция очень проста и незамысловата. Имеет отличный вид и практична в использовании. Собирается все за пол дня без особых усилий. А экономия финансовых средств значительная.

Понадобится

Изготовление журнального столика из алюминиевого профиля

Предварительно определяемся с габаритами будущего стола и делаем простой эскиз с размерами на бумаге. Размечаем алюминиевый профиль.

Разрезаем на заготовки для П-образной рамы.

Зачищаем края заготовок при помощи напильника. Это нужно сделать обязательно, чтобы обеспечить надежную пайку.

Скрепляем края струбцинами каркас. Сначала в два прямоугольника, а затем и в общую модель.

Приступаем к пайке. Прогреваем торци газовой горелкой.

Наносим припой в стыки. Он быстро растекается и делает крепкое соединение подобное сварке.

После остывания зачищаем стыки до ровной поверхности, убирая наплывы припоя.

Столешницу используем готовую цельную или склеенную из досок как в этом случае.

Зачищаем и красим.

Красим каркас аэрозольной краской.

Устанавливаем столешницу, засверливаем профиль.

Прикрепляем столешницу саморезами.

Выглядит отлично и современно.

Благодаря использованию алюминиевого профиля стол получился очень легкий, прочный, устойчивый и надежный.

Смотрите видео

Похожие мастер-классы

Особо интересное

«Сделай сам – своими руками» - сайт интересных самоделок, сделанных из подручных материалов и предметов в домашних условиях. Пошаговые мастер-классы с фото и описанием, технологии, лайфхаки - все, что нужно для рукоделия настоящему мастеру или просто умельцу. Поделки любой сложности, большой выбор направлений и идей для творчества.

Шедевры из профиля

По правде говоря, ваше воображение — это единственный предел для типов мебели, которые можно изготовить с помощью профиля. После того, как вы узнаете основы, вы быстро увидите, как можно применять его в изготовлении модных и мобильных моделей.

Плюсы и минусы мебели из труб и фитингов

Главным преимуществом использования труб для проектирования и создания мебели является универсальность. Можно легко сделать не только полки, но и скамью, журнальный столик, вешалку, открытую кухню или письменный стол.

Изготовление мебели своими руками из алюминиевых труб и фитингов экономически эффективно. Например, создание стола с деревянной столешницей и ножками, высота которых регулируется, поможет сэкономить более половины его стоимости. При помощи труб можно создавать любую модульную мебель, которая дает определенные преимущества при формировании интерьера.

Мебель из профильной трубы проста в обслуживании, не требует периодической реставрации. Она не высыхает и не трескается, когда подвергается длительному воздействию солнечного света.

Проект кровати

Двуспальная кровать из профильной трубы своими руками — это рама и навес, ее детали соединяются фитингами. Проект может послужить руководством для тех, кто хочет создать свой собственный каркас кровати из труб, модульных фитингов, со стандартным матрасом и пружинной основой.

Такую конструкцию довольно легко собрать. Сначала надо убедиться, что спальня имеет достаточное расстояние до потолка для задуманной рамы навеса. Также понадобится грузовик или большой фургон, чтобы транспортировать трубы большой длины.

Единственный инструмент, который нужен, это шестигранный ключ. При этом предполагается, что заранее на заказ будут нарезаны трубы необходимой длины.

Этот проект основная масса людей не назвала бы дешевым, но его стоимость намного ниже дизайнерской версии.

Проект дивана

Используя фитинги, трубы, веревки, надувной матрас, можно создать уникальный диван из труб. Рама, изготовленная из алюминиевых деталей, придаст дивану промышленный вид. Трубные фитинги затягиваются без сварки, поэтому конструкцию легко разобрать для транспортировки и хранения. Трубы оплетаются прочными веревками, это сформирует опору для надувных подушек. Такой диван можно установить в помещении и на открытом воздухе, возле бассейна, речки, на даче в тени деревьев.

Алюминий. В чем изюминка?

Алюминий стал популярен в XX веке, когда производители осознали его преимущества по сравнению с более традиционными материалами. Алюминиевая мебель из профильной трубы, уголков и швеллеров имеет элегантный внешний вид, практична, проста в изготовлении, современна. Мебель из таких профилей своими руками создается легко, служит долго. Предметы, которые делают из других материалов, включая дерево, чугун, сталь, проигрывают в весе, долговечности, универсальности и общей стоимости.

Алюминиевый профиль очень легкий, достаточно крепкий, выдерживает значительную нагрузку. Его можно использовать для создания простейших форм и более сложных классических или современных конструкций. Мебель по ряду свойств похожа на изготовленную из чугуна или стали, при этом она даже намного легче, чем произведенная из тропических лиственных пород, таких как красное дерево или тик. «Эфирный характер» делает ее удобной, если предстоит переезд, ее проще переместить в пределах квартиры.

Алюминий не ржавеет, как железо или сталь, которые могут быть серьезно повреждены в течение короткого времени при воздействии влаги. Несмотря на то, что очень тонкий слой на поверхности алюминия окисляется, именно он защищает остальную часть изделия от дальнейшего разрушения.

Полки и стеллажи из профилей

Книжные полки

Книжные полки из алюминия добавят ощущение стиля, современный дизайн и изысканность гостиной, библиотеке, спальне. Они могут крепиться кронштейнами или использоваться в сочетании с другими секциями.

Кухонные полки

Изготовленные из алюминия кухонные полки гарантированно защищены от ржавчины. Крючки под ними обеспечат дополнительное пространство для быстрого доступа к посуде, экономя ценное место на столешнице.

Стеллажи из уголков

Легкие, удобные стеллажи можно изготовить из перфорированных уголков, которые соединяются с помощью винтов. Это простая конструкция, спроектировать которую достаточно легко.

Нужно рассчитать глубину полок, их высоту и ширину. Глубина может быть как 15 см, так и 800 см. Кроме того, в целях повышения стабильности структуры, 2 полки в каждом сегменте укрепляются профилем, расположенным под углом 45 градусов. Такая мебель своими руками устойчива к неблагоприятному воздействию воды или легких кислот, поэтому ее можно расположить на кухне, в ванне, в подвале или в гараже.

Стеллажи из труб

Эта конструкция крепится к полу и на стене с помощью серии фланцевых фитингов. Потребуется, по меньшей мере, создать две вертикальные опоры, однако можно использовать три, четыре и т. д. Каждая вертикальная стойка поддерживает горизонтальные опоры для полок. Сами полки чаще всего производят из деревянных досок, которые кладут на горизонтальные трубы.

Существует несколько способов реализации проекта. Самый простой вариант сделать мебель из профиля своими руками — начинать работу с создания вертикальных опор. Только после того, как конструкция будет собрана правильно, можно начинать сверлить отверстия в стене.

- Длинные отрезки трубы крепятся фитингами, затягиваются установочными винтами. Желаемый интервал отмеряют с помощью измерительной ленты. Пространство между фитингами — расстояние между полками.

- Далее вставляют более короткие трубы в каждое гнездо «тройника» фитинга под углом 90 градусов. Затем затягиваются установочные винты. Действие повторяют для всех вертикальных опор.

- После нужно выровнять вертикальную опору по стене и отметить отверстия. Стоит использовать уровень, чтобы убедиться, что прямая линия идеальна. Далее удостоверяются, что трубы обеспечат достаточную поддержку полкам.

- После того, как отверстия намечены, стену сверлят и крепят фланцевые фитинги. Когда все вертикальные опоры установлены, укладывают деревянные полки.

Как соорудить своими руками эффективный стеллаж из профиля для дома, офиса, гаража

Алюминиевый компьютерный стол своими руками. Инструкция + фото

Попробуем собрать столик из алюминия. Он будет отличаться от столиков из других металлов своей легкостью, что позволит переставлять его даже детям во время уборки.

Подробно изучим инструкцию

Первым делом с помощью алюминиевого профиля и шлифовальной машинки подготовим составляющие нашего столика

Затем, используя заклёпочник, соединяем нарезанные ранее стойки между собой

Соединив все части мы должны получить каркас

Используя заклепки и жестяной лист необходимого размера установим столешницу

Потратив немного времени мы получим вот такой компактный и оригинальный столик для компьютера

Компьютерный столик с надстройкой в домашних условиях?

Рассмотрим один из самых симпатичных, компактных и в тоже время вместительных столиков. Он сочетает в себе как классические решения так и очень современные.

Изучим пошаговою инструкцию

Так как ножки будут в роли ящиков, необходимо сделать в стенках отверстия под провода и кабель системного блока

Затем собираем ящики

Устанавливаем на столешницу дополнительную полку с помощью мебельных ножек из нержавейки и клеим светодиодную подсветку

На край стола установим стаканы под колонки или прочие аксессуары

Ставим на стол все необходимое и пользуемся с удовольствием

Компьютерный столик со светодиодной подсветкой своими руками.

Этот вариант подойдет тем людям который любят яркие и нестандартные решения. Стол прекрасно подойдет как для игр так и для работы.

Первым делом, в готовом столе необходимо вырезать окно и установить туда монитор

Затем закрепляем на столешнице диодную ленту в любом порядке и направлении

Устанавливаем дополнительную полку

С помощью специальных кронштейнов вешаем дополнительные мониторы

Подключаем все к сети и наслаждаемся фантастическим дизайном космического корабля

Большой компьютерный стол с бюро своими руками [Инструкция]

Еще один вариант для тех кому необходимо большое рабочее пространство и много места для хранения документов. Стол отлично подойдет для офиса.

Рассмотрим подробнее весь процесс

Так как в наши ящики куплены в магазине, то начнём со столешницы. Собираем каркас из деревянных реек

Затем начинаем укладывать доски на каркас и крепить саморезами или гвоздями

Полируем нашу столешницу до гладкой поверхности. Можем покрасить или обработать лаком

Незабываем сделать отверстие под провода

Устанавливаем столешницу на ящики. Стол готов

Компьютерный столик из дерева и металла. Пошаговый урок❕

Данный вариант компьютерного столика не отличается простотой сборки, но имеет довольно интересный дизайн и удобен в использовании.

Как же собрать такой столик? Разберемся

Необходимо будет просверлить отверстия в трубах, через них мы выполним крепеж

Соединим с помощью болтов деревянные полки и кронштейны полок с трубами

Подготовим деревянные ножки для стола

Когда все детали подготовлены, начинаем собирать все по порядку

В самом конце установим столешницу и стол готов

Компьютерный столик для маленькой комнаты из ДСП своими руками✅ + Чертёж

Для тех у кого маловато места для того чтоб компьютерный столик был вместительный и просторный, отлично подойдет этот вариант компактного рабочего места.

Столешница и ножки у нас и будут в роли тумбочек. Поэтому их сборка идентична. На одну из стенок установим полочки

Затем сверху закрепим вторую стенку

С помощью петель устанавливаем дверцы

Соединяем верхнюю часть, в которой дверца будет играть роль подставки под клавиатуру, с тумбочками-ножками

Хоть столик получается довольно компактный, он достаточно удобный и вместительный

Большой компьютерный стол из ящиков (СХЕМА и фото)

Этот вариант отлично подойдет для больших комнат и кабинетов, для людей которые много работают с компьютером и хранят много документов и различных гаджетов.

Попробуем разобрать пошагово

С помощью столярного клея склеиваем все составляющие будущих тумбочек: стенки, уголки, перегородки и распорки

Затем таким же способом собираем выдвижные ящики

Красим получившиеся части стола

Ящики будем делать выдвижными с помощью металлических направляющих

Устанавливаем столешницу сверху тумбочек

Стол достаточно удобен и имеет привлекательную внешность

Как сделать регулируемый стол для компьютера. Мастер класс!

Вот такой компьютерный стол Вы точно не найдете в магазине. Правда и потребует он немного строительных навыков и использование непростого инструмента.

Посмотрим внимательно шаги по сборке

Сперва необходимо сварить между собой стойки из металлических труб и подготовить распорную планку из металлического прута и велосипедных звездочек

Соединяем стойки с распорной штангой

Затем крепим в нижней части стоек маленькие велосипедные звездочки и соединяем их большими с помощью цепи

На верхние части стоек установим металлические уголки к которым будет крепиться столешница

Получился удобный, оригинальный и эргономичный компьютерный столик

Как сделать компьютерный стол в старом шкафу: 6 пошаговых фото

Если у Вас есть старый ненужный шкаф, можно собрать необычный, но достаточно удобный вариант компьютерного столика который порадует Вас своей простотой и оригинальностью.

Разберемся в пошаговой сборке

Начнем с того, что уберем из шкафа все лишнее, снимем полки, и по желанию двери

Затем необходимо сделать отверстие под кабель в удобном месте

После этого на прибитые к стенкам реечки установим столешницу с выдвижной полкой под клавиатуру

Над столешницей, таким же образом установим полку под аксессуары или книги

Наш оригинальный компьютерный столик готов

Простой компьютерный стол своими руками. ЧЕРТЕЖИ!

Этот вариант подойдет для тех людей которые не очень много времени проводят за компьютером. Он не имеет специальных ящиков и полок, но они и не нужны в данном варианте.

Способ сборки достаточно прост

Первым делом устанавливаем столешницу на ножки

Затем прикрепим горизонтальные распорки к ножкам чтобы стол не шатался

Для лучшей устойчивости таким же способом крепим вертикальные стойки

Снизу, под столешницей, по желанию можем установить дополнительный ящичек

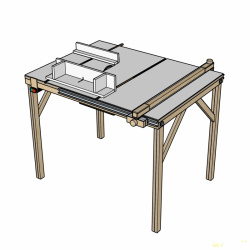

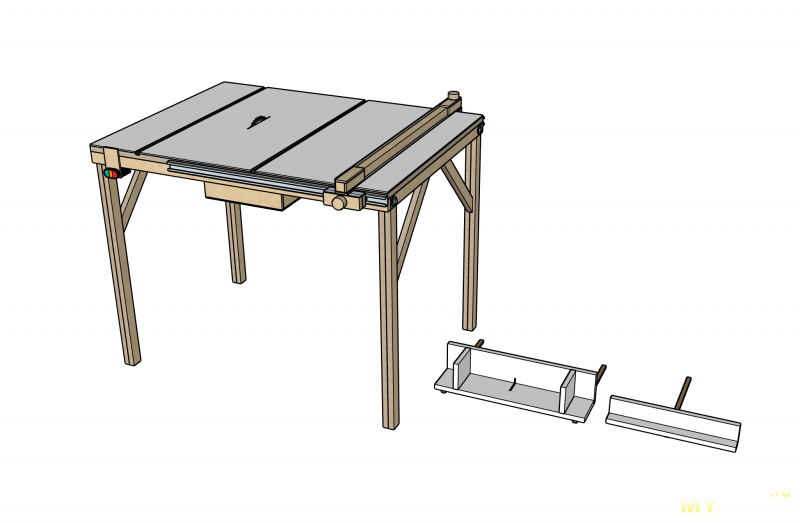

DIY любительский распиловочный стол

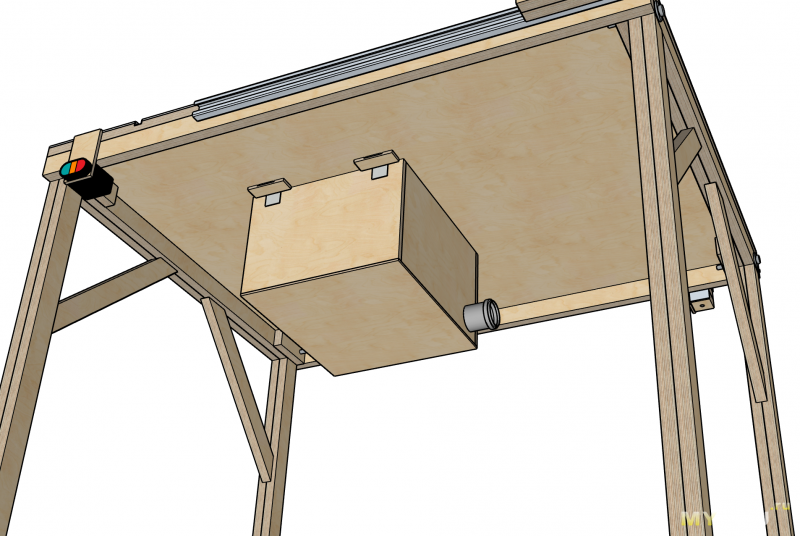

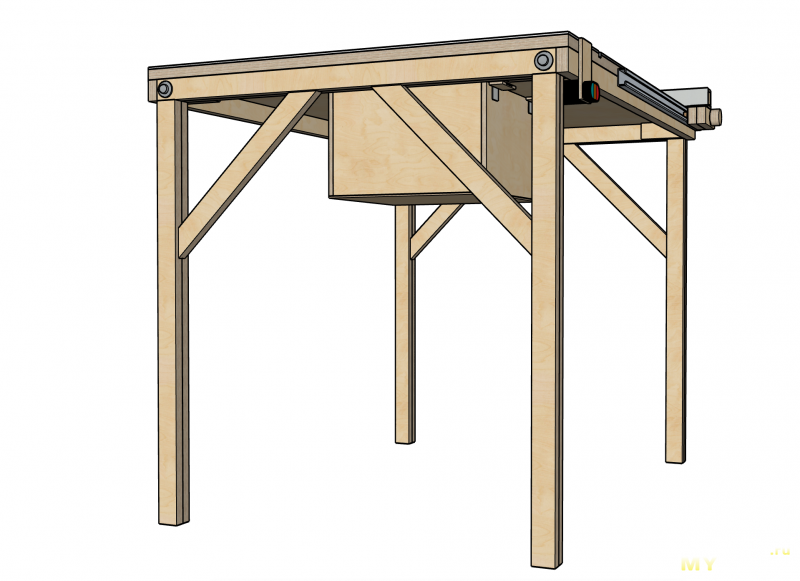

Всем добрый день! В ходе обсуждения одного из моих обзоров, в комментариях участниками было предложено сделать обзор на распиловочный стол, на котором я работаю. В данном обзоре я расскажу, как на скорую руку я сделал распиловочный стол, из того, что было, плюс немного купленного по мелочи. Детальная SketchUp модель стола, со всеми элементами и компонентами, к обзору прилагается.

Я уже давно задумывался о распиловочном столе, но было огромное количество других дел, и он, естественно, откладывался до лучших времен. Затем, когда в прошлом году выдалась более-менее спокойная зима, я наткнулся на ряд видео по самодельным распиловочным столам и понял, что это то, что пора сделать.

В очень многих видео обзорах столы делают настолько серьезно, да еще и всегда на фоне полностью оборудованных мастерских с кучей станков, что порой посмотришь на свои условия работы и сомневаешься, а браться ли.

Я в этом обзоре расскажу как сделал стол в достаточно спартанских условиях, имея в руках циркулярную пилу, УШМ, шуруповёрт и фрезер (как раз здесь и был первый раз опробован фрезер, который новый лежал в коробке три года).

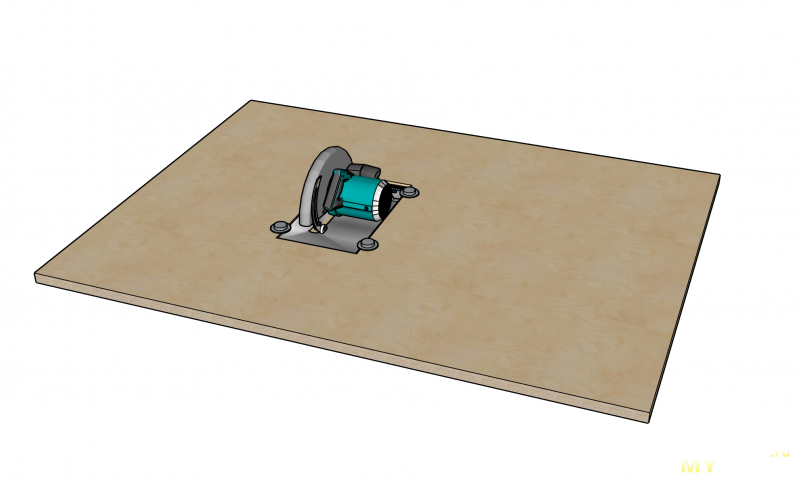

У меня была ручная циркулярная пила Hitachi С6SS, дешевая, но как оказалось, очень надежная машина, пережившая и выполнившая на стройке такой объем работ, что её в пору поставить на постамент, и на видное место в мастерской. Но так как любой инструмент должен работать до конца, ей было предложено новое место.

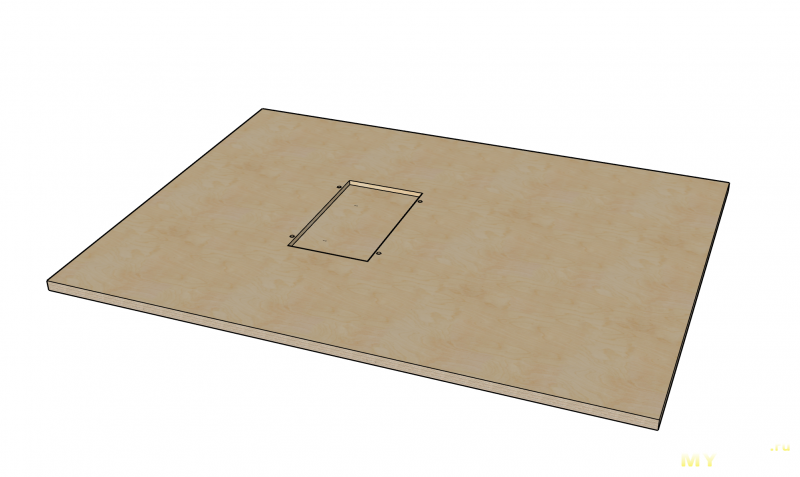

После завершения основного этапа строительства дома, у меня остался целый лист фанеры 21 мм (ФК 4/4), который простоял в одиночестве 3 года, и пришло время его куда-то приспособить.

В тот момент я не делал отдельный проект стола, вся идея и представление, как я это вижу, сложились в голове, поэтому делал прямо по месту, и основные узлы и материалы подбирались походу реализации, глазами пробегал то тому, что лежало в кладовке, мастерской, в ящиках с метизами и крепежом и прочей мелочовкой.

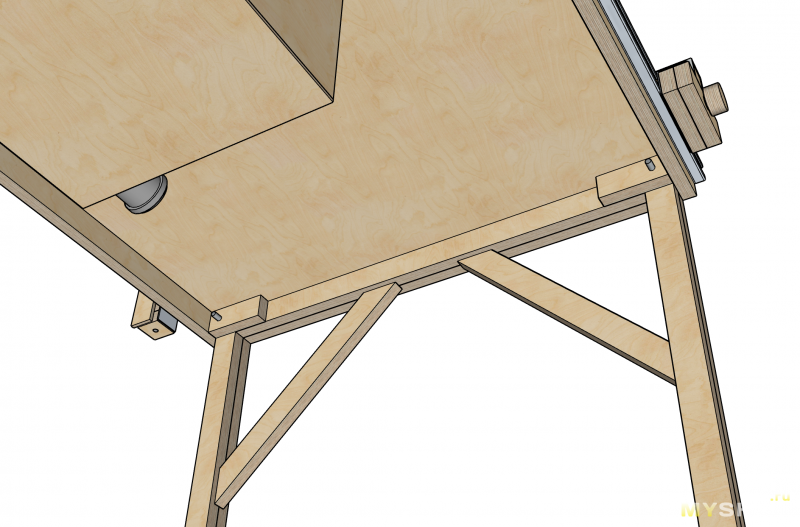

Соответственно, не делалось какое-либо моделирование, однако для данного обзора я перенес уже рабочий стол в 3D-модель в SketchUp, постарался представить все составные элементы, единственное не прорисовал гайки и саморезы, это было уже лень, и мне уже показалось больше тратой времени, так как и так в принципе понятно и, если что, я поясню по ходу обзора.

В модели показано, как и что собрано, послойно можно убрать укрупненные элементы, возможно кому-то эта модель будет полезна для повторения или как идея для своей реализации.

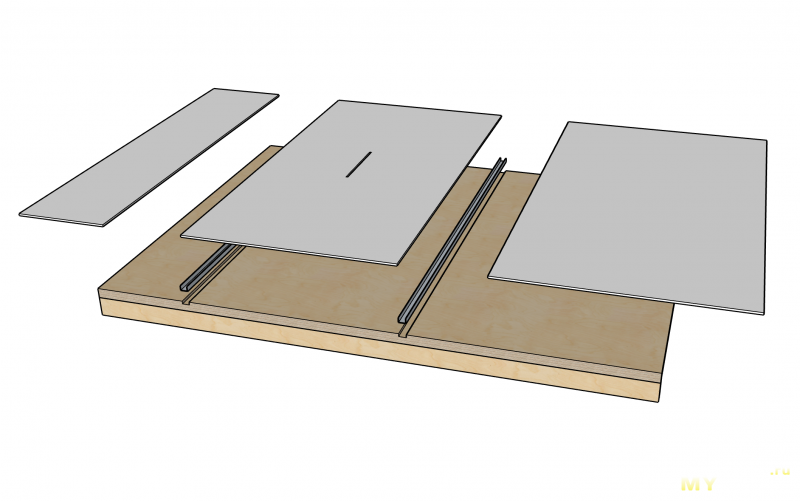

И так, взял лист фанеры 21 мм, разметил и выпилил циркулярной пилой основание стола с размерами 1100 мм х 820 мм

Размеры стола большие, но нужен был именно универсальный стол, на котором можно напиливать и мелкие детали, так и листовые материалы крупного формата, фанеру, ЛДСП для корпусной мебели.

Затем перевернул полученный лист, разметил, положил циркулярную пилу с поднятым диском на лист, карандашом обвел по контуру подошвы пилы, и фрезером с пазовой фрезой выбрал материал в полученной проекции подошвы на глубину около 12 мм. Подошва циркулярной пилы затем вставляется в полученное углубление.

С пилы предварительно снимается ручка и защитный кожух диска.

По контуру подошвы пилы в листе основания стола были сделаны 4 отверстия под болты М8. С верхней части основания (обратной) были установлены усовые гайки М8. Подошва пилы устанавливается в углубление и прижимается через усиленные шайбы болтами М8 к основанию стола.

Затем ослабляем механизм регулировки глубины реза пилы, включаем пилу в розетку и, нажимая на пилу, пропиливаем основание стола на полную глубину, с обратной (рабочей) стороны стола у нас появился диск.

Тут самый важный момент — при установке пилы в углубление не перепутать её направление, в какую сторону должен вращаться диск (диск со стороны рабочей поверхности стола должен вращаться на себя), я пока примерял, чуть не перепутал, хорошо вовремя заметил.

Кстати, в модели в Sketchup я использовал пилу из 3D Warehouse, и если посмотреть на фото моего стола, то привода пил в SketchUp модели (Makita) и в реале (Hitachi) зеркальны, расположены с разных сторон пилы. Нашел только такую модель пилы, её и оставил, главное правильно указал направление вращения диска. Пилы всё равно у всех разные.

Уже в таком виде на столе можно пилить:

— располагаем основание стола на стульях / табуретках / ящиках (я расположил в мастерской одной стороной на полку стеллажа, другой на спинку стула у стены);

— относительно диска пилы, с помощью длинной линейки, рисуем осевую линию реза.;

— берем длинный алюминиевый уголок (или брус, или ровную доску), размещаем по угольнику относительно линии реза, крепим струбцинами к столу — и у нас есть импровизированный временный параллельный упор.

Таким способом я далее пилил все остальные детали стола, пока он потихоньку собирался.

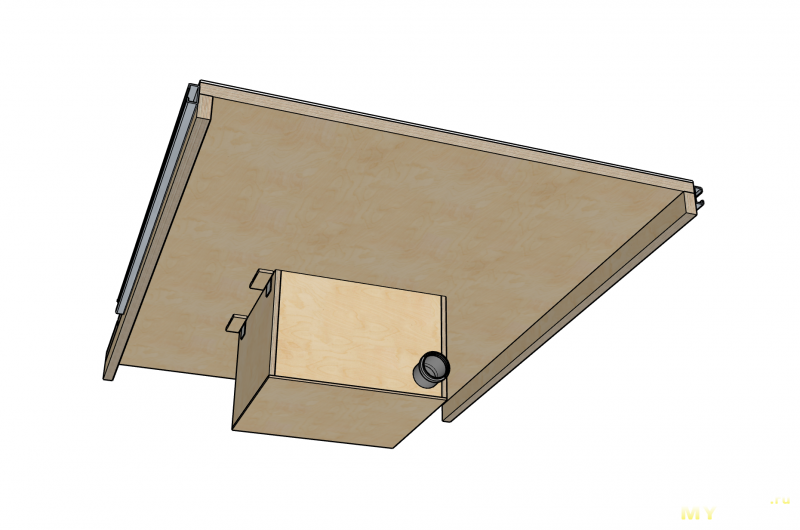

Первым делом я решил выпилить кожух пилы для обеспыливания. Первый раз в жизни я смог мгновенно, без подгонки получить полностью идентичные детали, как братья близнецы.

Кожух — четыре стенки из фанеры 10 мм, дно из куска ДВП. Склеиваем всё на ПВА и саморезы.

Для подключения пылесоса я сделал отверстие в нижнем углу короба биметаллической коронкой под канализационный фитинг 50 мм. Для крепления фитинга к корпусу, я нарезал обрез фитинга на сектора, вставил фитинг, нагрел сектора и загнул их к стенке короба, затем по каждому сектору прошелся мелкими саморезами, зазоры с обратной стороны залил термоклеем. Получилось крепко, и от неосторожного движения шлангом пылесоса фитинг точно не вырвет из корпуса.

Для крепления короба к столу использовал металлические уголки 30х30, а также 15х30 для замка. Сделал из нарезанных фанерных пластин 6 мм дремелем плоские проушины, приклеил их к столу, в них вставляются уголки короба. С другой стороны короба с помощью металлической пластины и саморезов сделан своеобразный замок.

Подключаем пылесос, пробуем- вся пыль внутри, в лицо уже не летит.

Выпиливаем на столе продольные ребра жесткости, и клеим их к основанию на ПВА и саморезы. К этим же ребрам далее будем крепить и направляющие профили параллельного упора.

Так как поверхность будущего стола должна быть гладкой для нормального скольжения заготовок и материалов, а фанера ФК 4/4 никак не способствует нормальному скольжению, надо было что-то придумать с покрытием. Вообще для таких столов обычно используют ламинированную фанеру, но её продают у нас только огромными листами, да и основной идеей было использовать существующий лист фанеры.

Тут удачно подвернулся большой корпоративно-рекламный плакат из вспененного ПВХ, толщиной 4 мм., отпечатанный только с одной стороны, соответственно чистая белая обратная сторона отлично подошла как облицовочный материал для стола.

Сразу скажу, что вспененный ПВХ для таких целей не самый лучший материал. Я не знаю сколько он прослужит, но на нем остаются борозды и царапины от острых торцев пропускаемых деталей. Пока это не критично, и может вообще не будет критично, возможно в будущем придется и поменять, или покрыть сверху тонким листом другого материала. Для этих целей вообще подошел бы лист из оргстекла, но его не было.

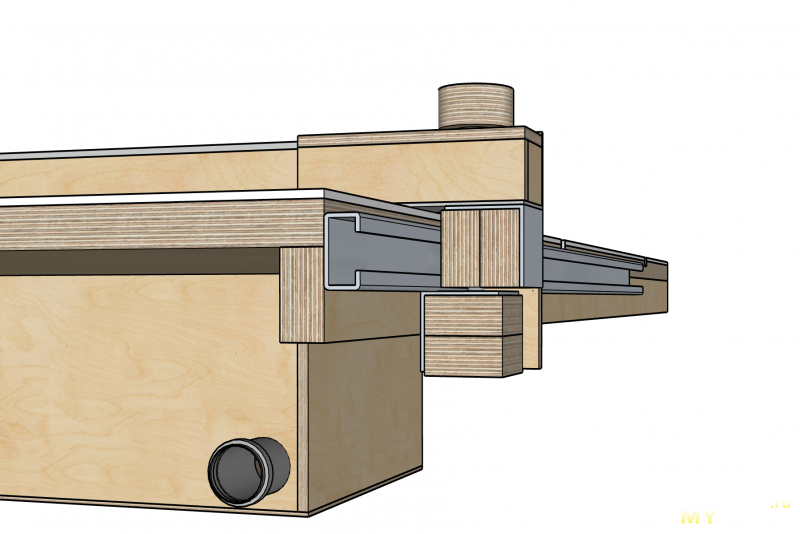

Для будущих кареток и толкателей необходимо в основание стола заложить направляющие из алюминиевого профиля в виде швеллера 15х10х1. Для установки в основание были размечены и сделаны фрезером с пазовой фрезой поперечные пазы под алюминиевые профили. Так как сверху стола будет лежать ПВХ лист 4 мм, то соответственно глубина паза составила 6 мм.

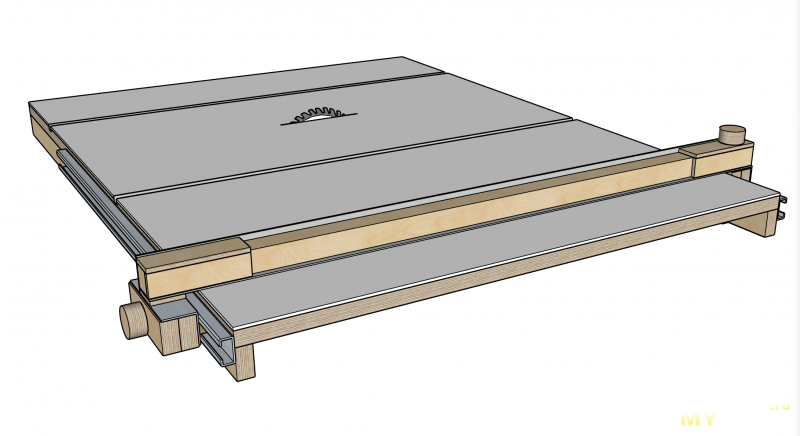

Далее надо было делать параллельный упор. В качестве основного элемента упора был использован алюминиевый профиль 40х40х2 (который использовал для выравнивания ранее). Для улучшения жесткости, веса конструкции упора, а также удобства монтажа последующих деталей, было решено вклеить в профиль деревянный брус 30х30. Клеил также на МОМЕНТ МВ-100. Другие детали упора также же делал из профиля и вклеенных двойных реек из фанеры шириной 40мм.

Для поперечного перемещения и фиксации упора была выбрана система из С-образного стального профиля, слайдеров из доски дубового паркета и квадратной шайбы на длинном болте М8. Головку болта хорошенько обточил, квадратная толстая литая шайба (от балочного крепежа кабельных трасс) имела углубление, куда была утоплена головка болта и посажена на двухкомпонентный эпоксидный клей.

С обратной стороны болта, который проходит через поперечный прижимной элемент упора, была установлена круглая ручка с усовой гайкой М8 (ручку также сделал из фанеры прямо на пильном диске)

Квадратная шайба со слайдерами заводится с С-профиль, относительно которого и перемещается конструкция упора, при закручивании ручки упора мы прижимаем квадратную шайбу к наружным стенкам С-профиля и фиксируем упор относительно стола. Также квадратная шайба не даёт болту проворачиваться в профиле при закручивании ручки.

С обратной стороны стола также разместил С-профиль, и хотел сделать подобную же систему, но побоялся, что упор будет сильно подклинивать при перемещениях, и мне нужна фиксация и с обратной стороны тоже, мне нужна ровность упора относительно осевой линии с обеих сторон, а с фиксацией только в одной точке не всегда получается, где будет ровно, а в каком-то положении и +2-3 мм, возможно не идеальность С-профиля, хотя на вид он ровный.

Была придумана конструкция гораздо проще: внизу С-профиля разместил деталь-бегунок, с зафиксированной в нем шпилькой М8, и через промежуточный элемент и упор просверлил отверстие и вывел наверх ответную часть шпильки, на которую посадил другую ручку с усовой гайкой М8. Теперь закручивая ручку я через шпильку прижимаю бегунок к С-профилю и таким образом фиксирую дальнюю часть упора относительно стола.

Работа с упором получается следующая:

— ослабляю обе ручки на упоре;

— перемещаю упор в нужном направлении;

— угольником замеряю необходимое расстояние от упора до осевой линии отреза в нижней части упора;

— фиксирую нижнюю часть ручкой;

— проверяю расстояние от упора до осевой линии отреза в верхней части упора;

— фиксирую верхнюю часть ручкой;

— можно пилить.

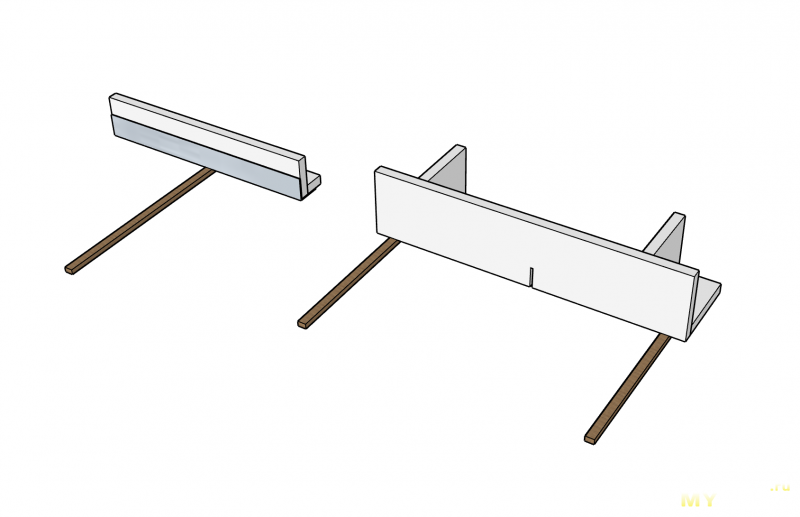

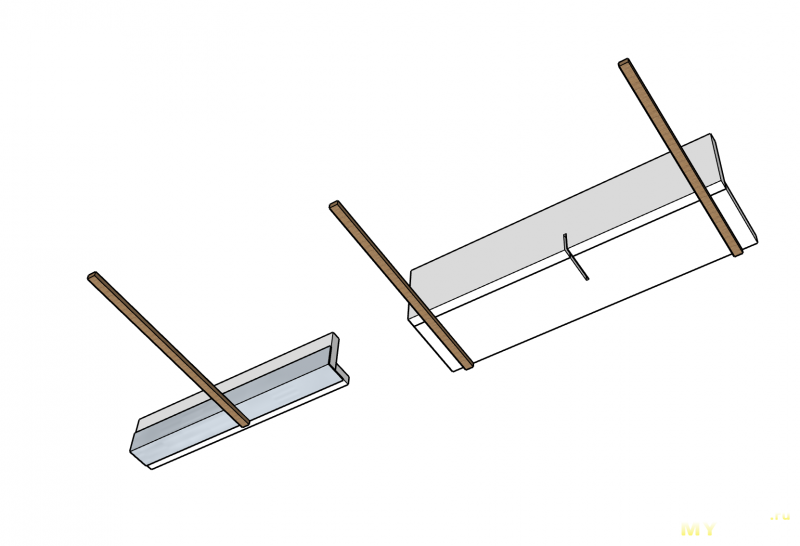

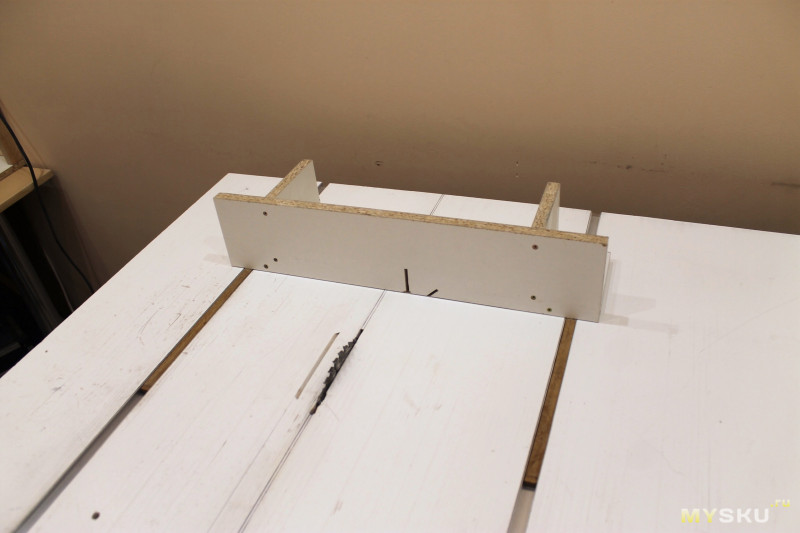

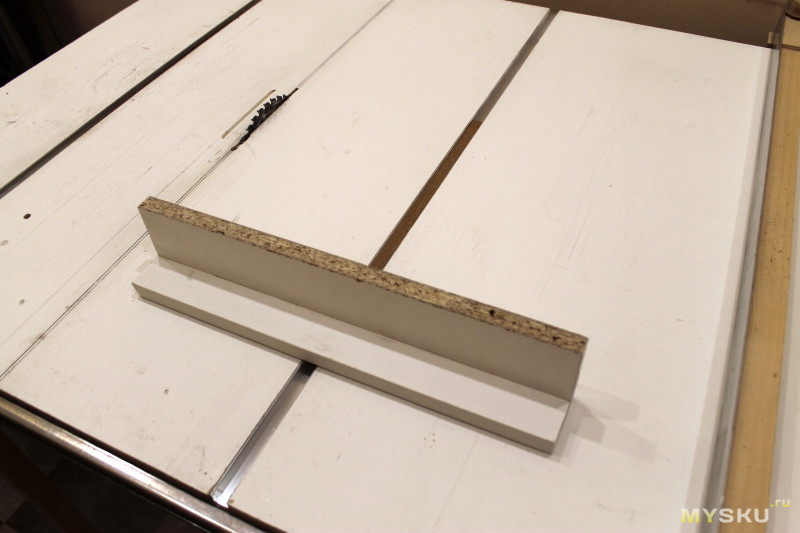

Для работы с деталями и заготовками на столе были изготовлены простая каретка и небольшой толкатель с направляющими слайдерами.

Конструкция каретки и толкателя выполнена из остатков ЛДСП 16 мм, в толкателе еще использован алюминиевый профиль 40х40х2. Слайдеры для направляющих сделал из дуба, отрезал тонкие рейки от доски дубового паркета.

Слайдеры к кареткам клеил на ПВА и дополнительно саморезы.

Для улучшения скольжения дубового слайдера в направляющем алюминиевом швеллере, я дубовые рейки пропитываю аэрозольной силиконовой смазкой, дерево её впитывает и отлично перемещается в профиле без закусываний.

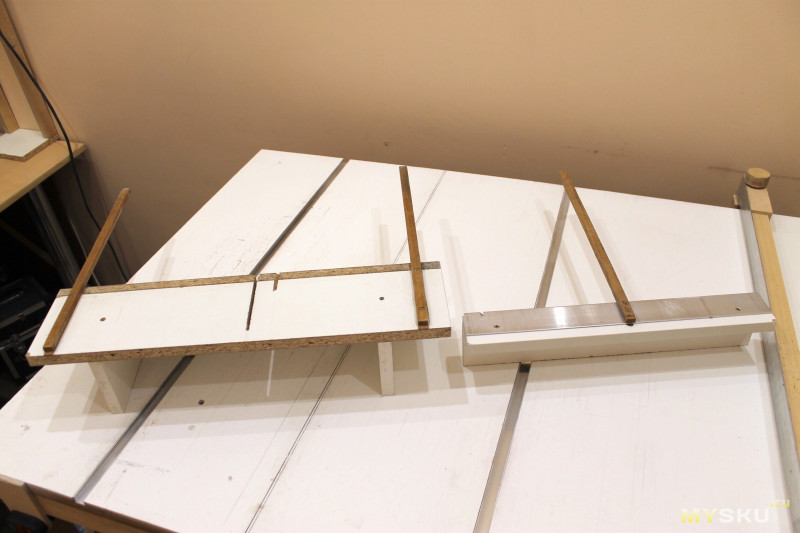

Помещение мастерской в доме очень небольшое, поэтому стол должен быть разборным (не нужен — разобрал), да и переносным, чтобы можно было вынести на улицу для проведения работ. Поэтому стойки стола было решено сделать в виде съемных вертикальных рам с укосами.

Снизу стола, в виде фанерных реек, были приклеены ответные детали с усовыми гайками М8 для крепления рам стоек к столу болтами с шайбами.

Для электроподключения пилы я установил прямо рядом с пилой розетку, в неё подключается штатная сетевая вилка пилы. Розетку я подключил от контактора, управление контактором осуществляется блоком кнопок ПУСК/СТОП, установленным на отдельной пластине с лицевой стороны стола. Питание контактора — отдельным длинным кабелем к розетке в стене. Кнопка включения на пиле зафиксирована стяжкой.

Для сбора пыли и опилок пылесосом также использую самодельный циклон из ведра, крышки и канализационных фитингов:

Какие есть проблемы и что планирую доделать:

— небольшое биение диска, я пока не совсем понял, проблема с валом, или с самим диском (использую такой), но расстояние между осевыми линиями отреза с обеих сторон диска (ширина пропила) составляет 4 мм. В принципе не критично, пилим относительно полученной линии отреза, но хочется, чтобы все ровно было, попробую заменить диск;

— сделать вкладыш нулевого зазора из листа алюминия, хотя в ходе работы я заметил, что образование сколов с обратной стороны распиливаемого листа можно уменьшить, если уменьшить высоту вылета диска, например сделать 15 мм для фанеры 10 мм, видно значительно меняется угол выхода зуба из материала;

— сделать устройство регулировки вылета пилы, высоту вылета сейчас устанавливаю посредством штатного механизма фиксации, но для этого нужно полностью снять короб, что не очень удобно, надо делать лифт;

Стол работает, очень даже неплохо, то что получилось на нем сделать — можно увидеть в других моих обзорах. Для непрофессионального использования вполне хватает. Сделать было несложно, быстро, и затраты небольшие.

Конечно есть гораздо более совершенные конструкции, но на них нужно больше времени и средств.

Если есть дополнительные вопросы/критика/замечания/предложения по улучшению, то думаю всем будет полезно, так как на mysku комментарии — большой кладезь знаний.

Читайте также: