Стол для заточного станка своими руками

Обновлено: 09.05.2024

Всем привет, в прошлой статье, я описал свой передвижной верстак . И вот теперь я решил его немного оснастить.

В сарае у меня от деда ещё осталсось самодельное точило, собственно это был двигатель с пускателем, собранные воедино на какой то деревяшке, так же имелся набор проставок под разные камни.

Так как в мастерской у меня есть обдирочный станок, то собственно эта самоделка стояла без дела.

Но вот настал и ее черед. Решил я, что мне нужен станочек для заточки сверел и резцов. Оснастил я эту самоделку алмазной тарелкой, но работать на ней было крайне не удобно.

Решено было все переделать и оснастить это чудо нормальным подручником.

Как всегда, делаю из того что найдется в закромах.

В закромах нашелся 35 уголок, из него сделал раму для заточного станка. Далее из пластин 3 мм изготовил стойки для подручника, которые позволяли менять угол рабочей поверхности, а так же подводить столик к камню.

Для удобства регулировки зазора между столиком и камнем, решил сделать регулировочные болты. Регулировочные болты неподвижно через подшипники закрепил на раме, а к стойкам столика приварил гайки, и за счёт резьбовой пары столик двигается в горизонтальном направлении при вращении болтов. Сам столик сделал из пластины 5 мм, он съёмный и крепиться к поперечине 3-я болтиками.

Все это дело опробовал, все гуд. Далее все разобрал, окрасил и собрал.

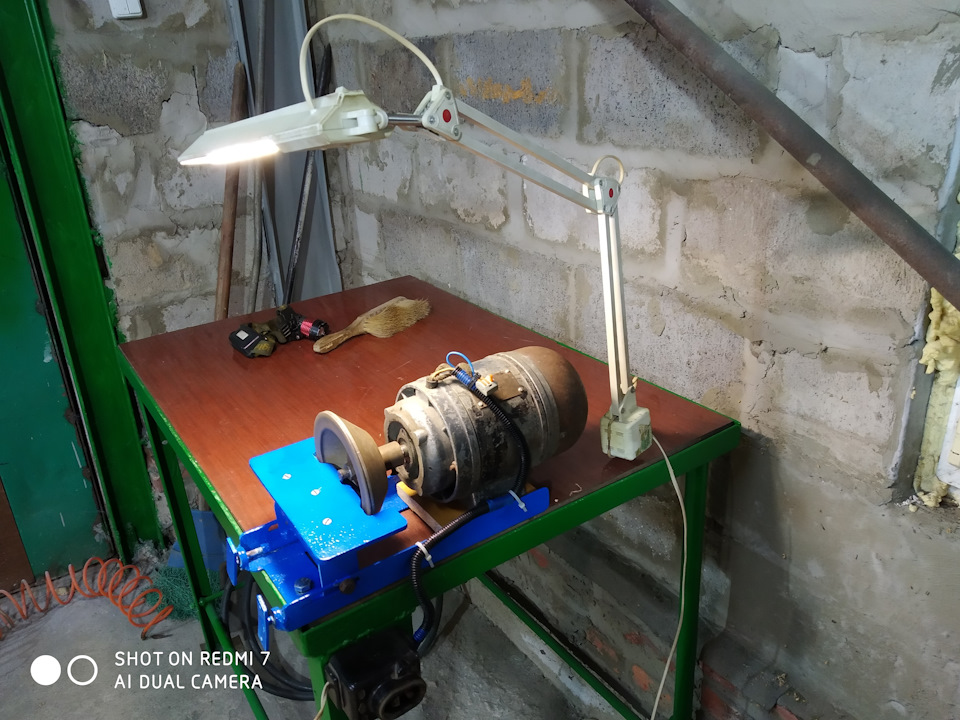

Станок с рамой прикрутил на болты к верстаку, кнопку пуска приделал сбоку верстака, заменил проводку. Так же оснастил рабочее место старой настольной лампой. Вот и все, теперь эту самоделку, можно смело называть заточным станком.

Метки: передвижной верстак

Комментарии 29

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Спасибо за подробное описание, учту в работе

нельзя по ТБ использовать люминисцентные лампы с вращающимися деталями! только накаливания!

С эпра строб отсутстует,

А в чем реальная опасность по сравнению с лампами накаливания, можешь объяснить?

Навеяно постами о технике безопасности

Поведаю историю, рассказанную директором технического колледжа, преподававшего у нас предмет, название которого даже выговорить сложно.

Далее с его слов.

Работал я по молодости на заводе в цеху, где недавно был сделан ремонт и закуплены новые станки, в частности, и фрезерные. Ремонт был отнюдь не косметическим, старые лампочки Ильича заменили на входившие тогда в массы лампы дневного света. Ярко, красиво, все были довольны. До одного момента.

Немного углюбимся в физику. Частота переменного тока в нашей стране (да, в некоторых странах иная) 50 Гц. То есть, если грубо, 50 раз в секунду меняется плюс на минус, естественно, проходя через ноль. Лампочки Ильича некоторые физики называют инерционными, потому что спираль, наколяясь, начинает светиться, а за время изменения полярности напряжения в электросети спираль остыть не успевает, следовательно, лампочка не "мигает". А вот лампы дневного света устроены совершенно иначе. Между двумя электродами в герметичной трубке находится газ. При подаче напряжения на электроды ток заставляет газ светиться. Здесь как раз никакой "инерции" быть не может. Такие лампочки моргают с той же частотой, с какой меняется напряжение.

Собственно сама история. Мой коллега подошёл к ставку, частота вращения которого по случайности совпала с частотой мерцания ламп. Получился эффект, схожий с "остановкой" винта вертолёта при определённой скорости вращения. То есть на секунду могло отказаться, что станок остановлен. Из-за шума в цеху слышно не было, работает он или нет. Коллега просто оперся на станок локтем. Последствия были очень печальными.

После этого случая рядом с каждым станком повеставили светильники со старой доброй лампочкой Ильича.

Регулируемый опорный столик для заточки инструмента

В данном обзоре автор YouTube канала JSK-koubou поделится с нами идеей, как сделать своими руками опорный столик для заточки инструмента с регулировкой угла наклона.

Для изготовления столика потребуется фанера, но можно использовать и другие материалы, которые будут под рукой.

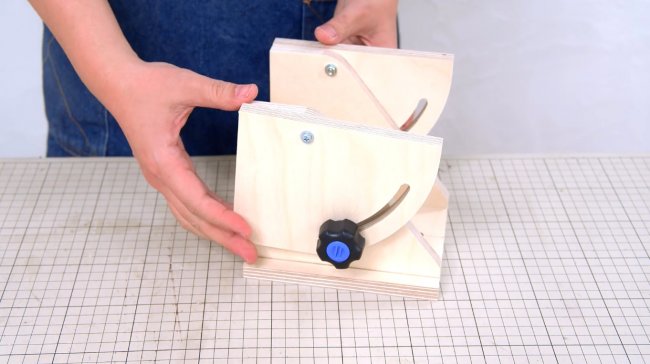

Сначала автор отпиливает два одинаковых куска фанеры, из которых будет делать боковые стенки подручника. Скругляем верхнюю часть заготовок и с помощью ручного фрезера делаем пазы.

Рекомендуем вам также прочитать, как изготовить своими руками инструмент для резки гипсокартона. Если вы часто работаете с гипсокартоном, то такая самоделка может пригодиться.

Основные этапы работ

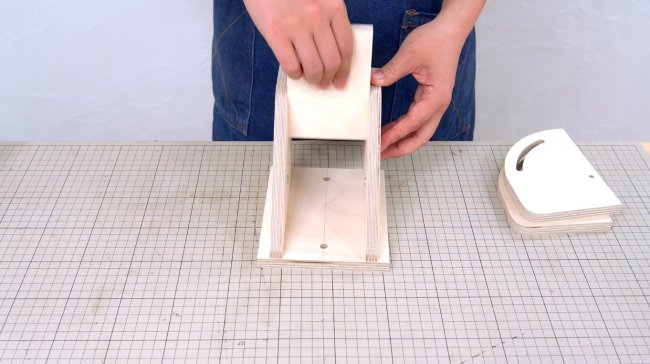

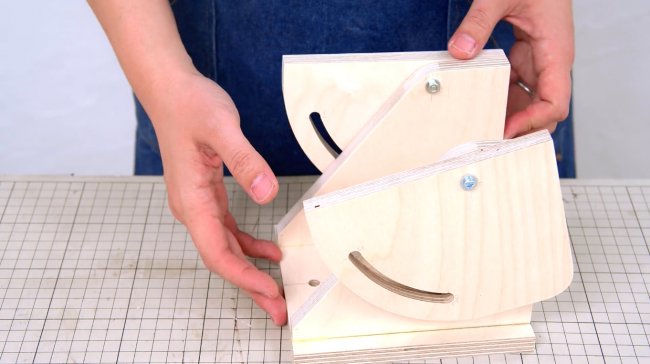

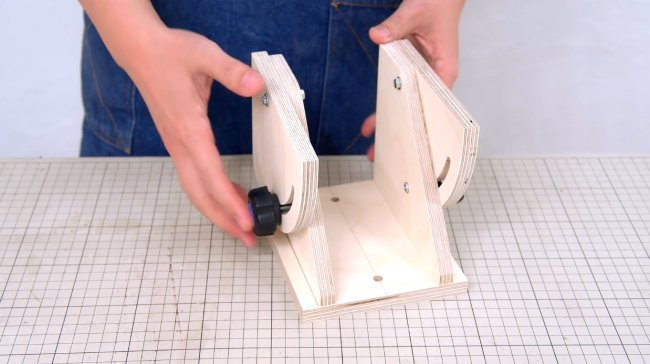

На следующем этапе мастер приступает к изготовлению остальных заготовок из фанеры. Начинаем сборку опорного столика.

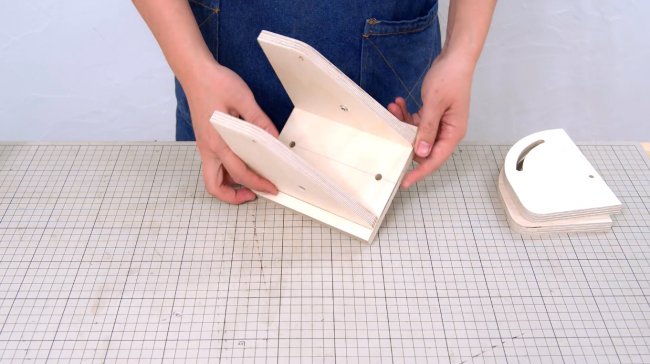

Боковые стенки с пазами крепим при помощи металлических втулок и болтов с гайками. Они будут подвижными.

Для фиксации подвижных боковых стенок в нужном положении (под заданным углом) автор использует барашковые болты.

Далее вырезаем из фанеры сам опорный столик. Крепим его к верхней части двух боковых стенок. В столике необходимо выбрать паз под заточной круг электроточила.

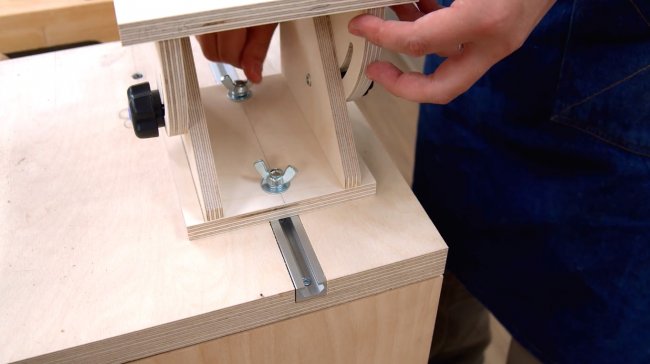

В столешнице стола, на котором будет находиться заточной станок, необходимо выбрать паз под направляющую для подручника.

В направляющую вставляем два ползуна и прикручиваем к ним основание опорного столика. Для фиксации используем болты и барашковые гайки. Устанавливаем электроточило.

Подробно о том, как сделать своими руками регулируемый опорный столик для заточки инструмента, смотрите на видео ниже.

Регулируемый столик для удобной заточки инструментов на точильном станке

Это приспособление достаточно просто изготовить, подогнав его размеры практически к любому точильному станку.

Материалы.

— Листовая фанера толщиной 12 мм

— Т-образная направляющая, квадратные гайки М6

— Винты с барашковой головкой

— Стальная трубка 4 мм диаметром

— Винты, гайки, шайбы M4, саморезы по дереву

— Врезные гайки M6

— Двухсторонний скотч, наждачная бумага, клей Titebond II.

Инструменты, использованные автором.

— Струбцины, шуруповерт

— Ручная циркулярная пила, точильный станок

— Сверлильный станок, сверла с зенковкой

— Спиральное сверло по дереву с винтовой головкой

— Ручной фрезер, прямые фрезы по дереву

— Циркульная насадка для ручного фрезера

— Орбитальный шлифовальный станок

— Японская пила, линейка, угольник, карандаш, шестигранный (инбусовый) ключ, отвертка, пассатижи.

Процесс изготовления.

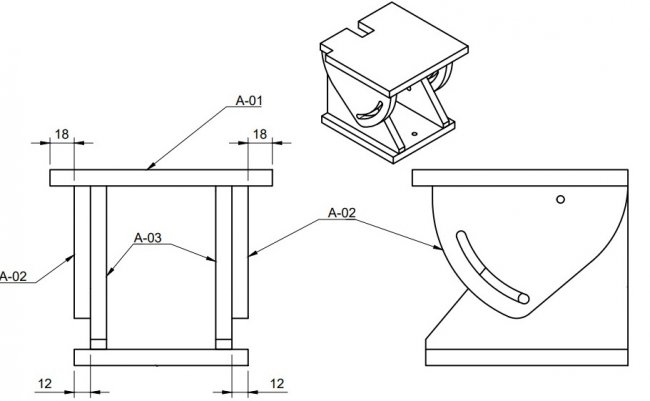

Автор поделился набросками чертежа без указания размеров, ведь их в любом случае нужно подгонять под каждый станок индивидуально.

Основным материалом для столика, опор и основания послужит листовая фанера толщиной 12 мм. Вместо нее можно использовать текстолит.

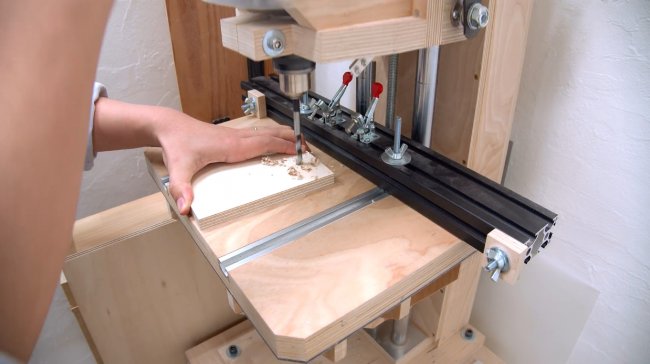

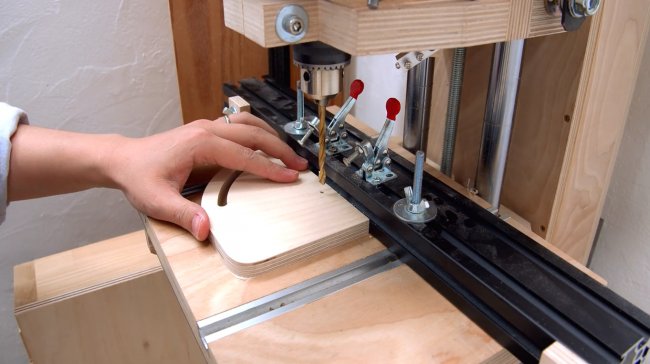

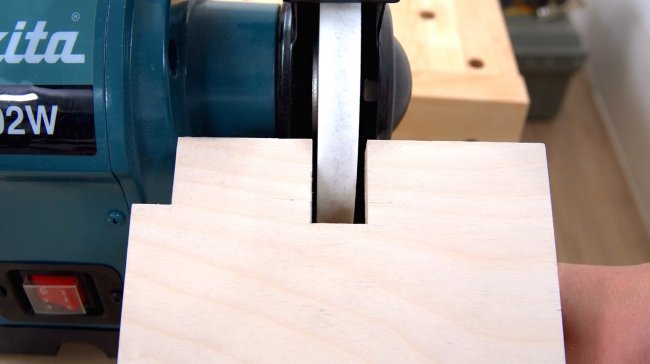

Все прямоугольные заготовки мастер нарезает на самодельном вертикальном распиловочном приспособлении для ручной циркулярной пилы. Кстати, весьма интересное решение для экономии места в мастерской.

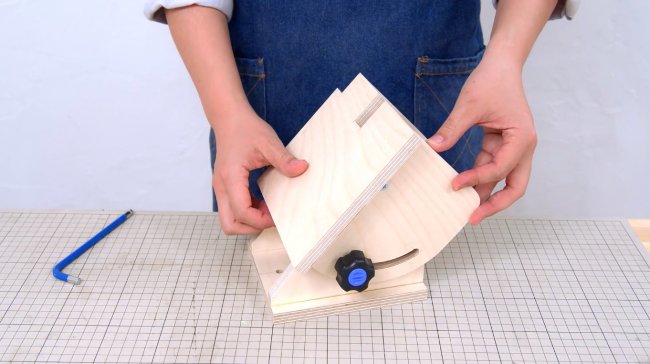

В двух боковинах, которые будут крепиться к нижней части столика, и регулировать его наклон, нужно прорезать два дугообразных паза.

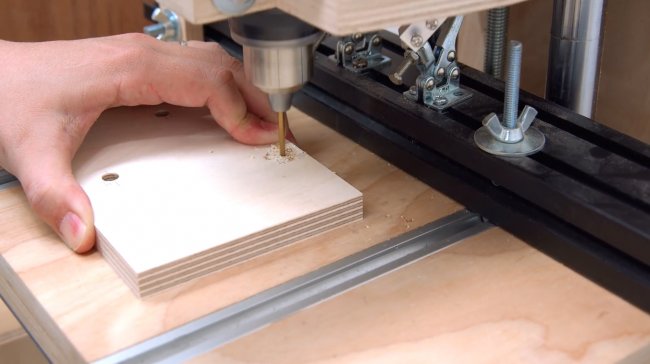

На сверлильном станке мастер делает два отверстия, применяя спиральное сверло по дереву с винтовой головкой диаметром 6 мм, на концах паза. Эти же отверстия послужат для входа фрезы.

Еще одно 2-мм отверстие сверлится в центре окружности, сектором которой и будет являться прорезь. Оно нужно для шипа циркульной насадки.

Заготовка закрепляется на жертвенной дощечке с помощью двухстороннего скотча. Такой прием позволяет выполнять дальнейшую обработку фрезером без риска повредить столешницу.

На ручной фрезер устанавливается циркульная оснастка. С ее помощью, прямой фрезой по дереву, делается паз за несколько проходов. После этого радиус увеличивается, и срезается угол.

Такую циркульную насадку для фрезера Вы сможете сделать самостоятельно, ознакомившись со следующей статьей.

Таких деталей мастер делает две штуки, снимает с них остатки двухстороннего скотча. Затем закругляются углы и боковые стороны, а также удаляются заусенцы на орбитальном шлифовальном станке.

Отверстия, подготовленные для острия циркульной насадки, расширяется до 6 мм.

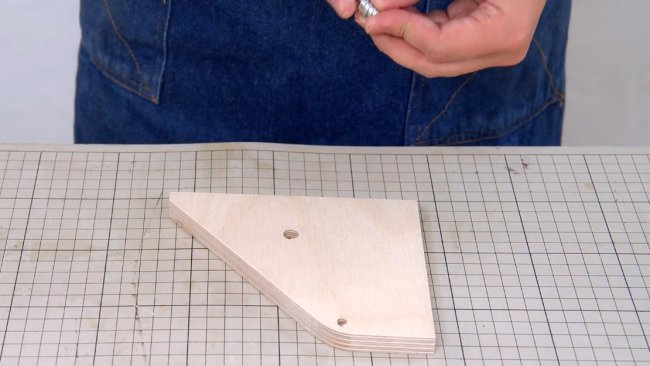

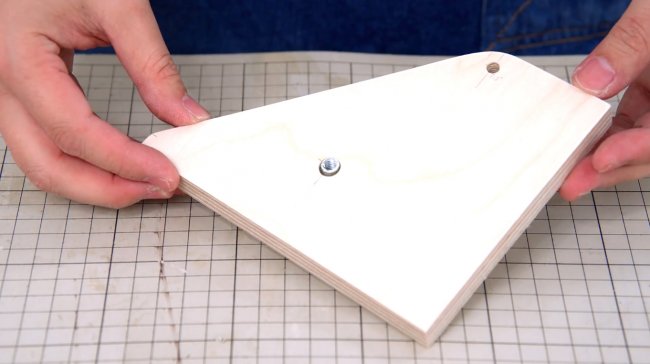

Также автор сделал две стойки в виде прямоугольной трапеции с шириной основания 150 мм, и высотой 120 мм.

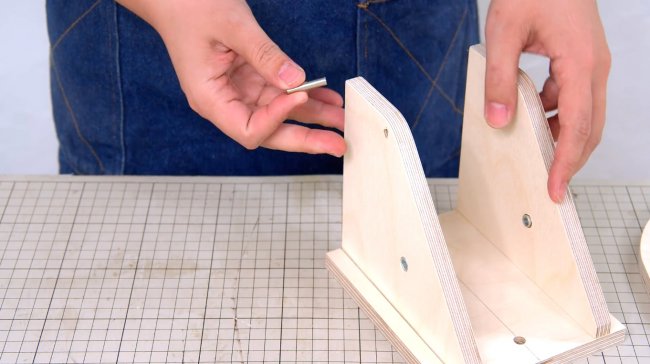

В каждой стойке подготовлены ответные отверстия для врезной гайки М6, и втулки диаметром 4 мм.

Прямоугольное основание станочка вырезано из той же 12-мм фанеры, и его размеры 150X130 мм.

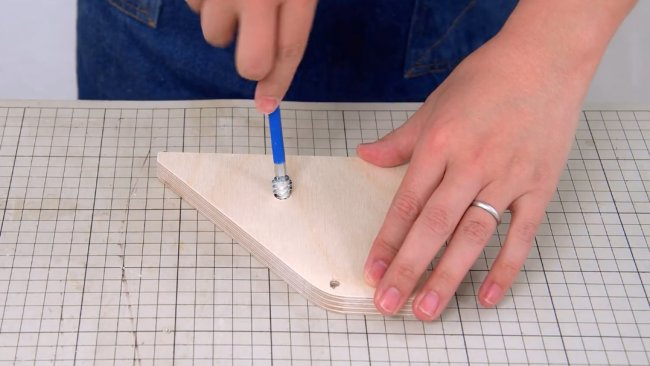

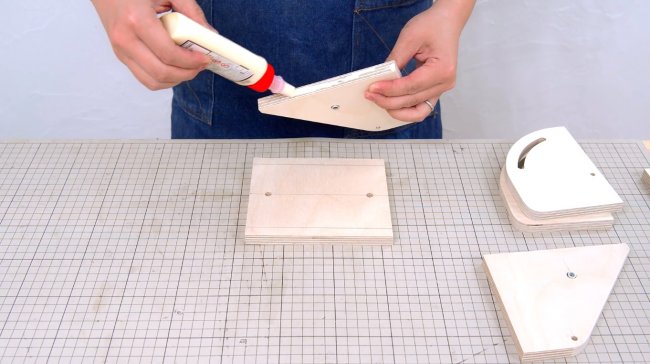

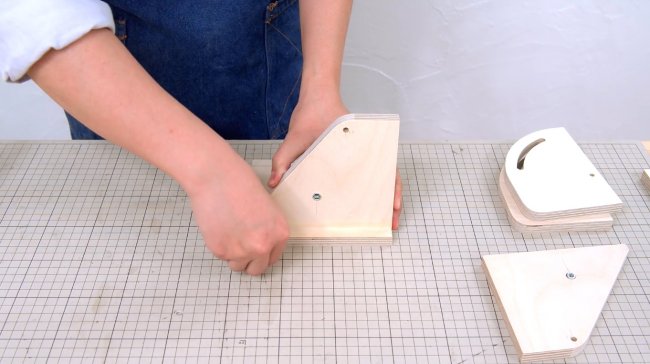

От краев основания автор отступает 12 мм, и приклеивает к нему первую стойку. Излишки клея сразу удаляются.

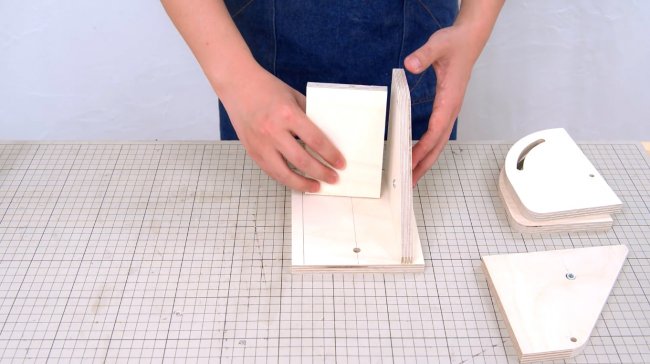

На время приклеивания стоек, между ними устанавливается перегородка.

После высыхания клея перегородка удаляется. Эти места соединений стоит усилить саморезами, либо укрепить гвоздиками с помощью нейлера.

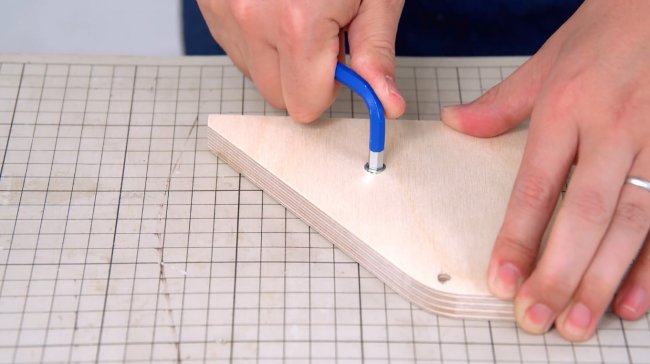

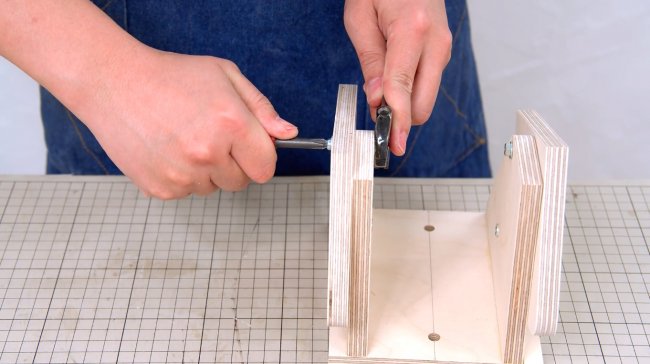

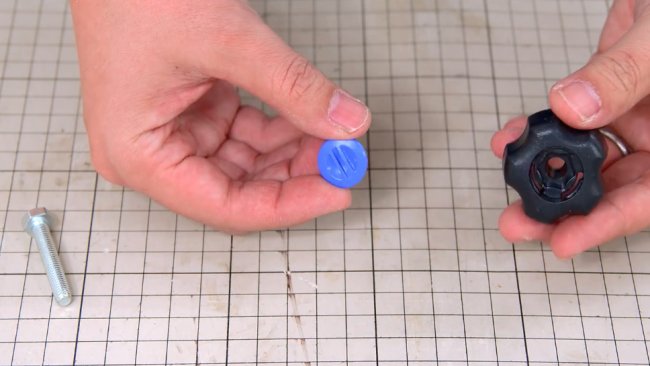

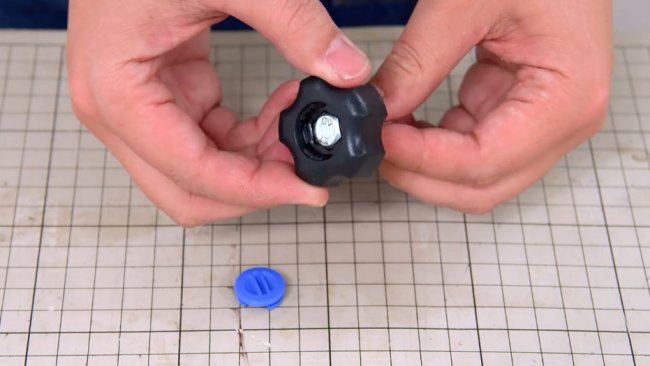

В центральные отверстия стоек и поворотных боковушек вставляются втулки из 4-мм стальной трубки. Через нее продевается винт М, и фиксируется гайкой с подложенными шайбами.

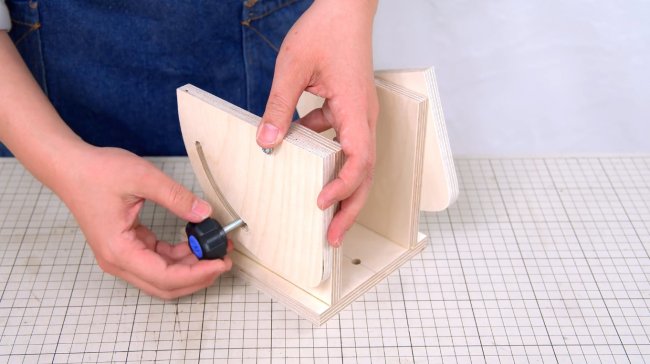

Фиксировать столик под нужным углом можно будет с помощью вот таких болтов М6 с барашковой головкой.

Верхние края поворотных частей выставляются параллельно столешнице, и к ним приклеивается столик.

Угол наклона столика может регулироваться от 0 до 50 градусов.

Учитывая особенности конструкции корпуса точильного станка, мастеру пришлось срезать секцию поворотной части. С этой задачей отлично справляется японская пила.

Станок снимается с предназначенной для него тумбы, на ее столешнице размечается центральная линия, вдоль которой будет расположена подставка. Параллельно этой линии приклеиваются две полоски двухстороннего скотча.

Над центральной линии, соблюдая соосность, автор кладет Т-образную направляющую.

Установив между направляющими кондуктора расстояние, равное ширине алюминиевого профиля, кондуктор приклеивается к столику.

Т-направляющая убирается, и выполняется фрезеровка паза для нее.

Важно проверить глубину посадки направляющей.

Далее в направляющей сверлятся и раззенковываются отверстия для саморезов с потайной головкой, и она закрепляется на своем месте.

В Т-трек задвигаются две квадратные гайки с резьбой М6.

Остается закрепить столик на Т-треке с помощью двух винтов М6 с барашковой головкой.

Конечно, перед окончательной сборкой конструкции, все ее деревянные поверхности следует пропитать льняным маслом, либо покрыть акриловым лаком, это необходимо для защиты изделия от воздействия влаги и более легкой очистки.

Все готово, можно возвращать станок на свое место.

А вот по какой причине пришлось срезать часть детали. Иначе она бы упиралась в корпус, и не давала наклонить столик.

Установив нужный наклон стола, его нужно придвинуть к точильному камню.

Для пробы можно заточить железко от рубанка.

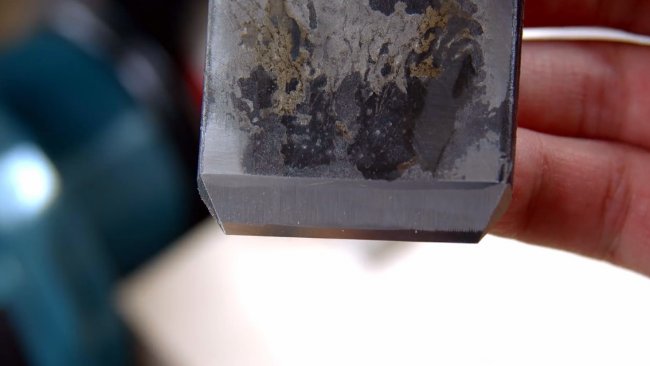

Увеличив угол заточки, автор обрабатывает углы лезвия. Перед заточкой он выравнивает поверхность камня.

А вот и результат, добиться которого вручную весьма затруднительно.

В плане улучшений конструкции, рекомендуется закрепить на поверхности столика 2-3 мм алюминиевую пластину. Она прослужит намного дольше обычной фанеры.

Также стоит нанести разметку угла наклона столика на боковых частях, либо использовать для настройки цифровой угломер.

Благодарю автора за простое, но полезное приспособление для точильного станка!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Подручник для заточного станка

Читайте также: