Стол для вакуумной формовки

Обновлено: 30.06.2024

Формовка пластика - что это и как на этом можно заработать? Как происходит формовка изделий? Какие полимеры подходят для производства форм? Ответы на эти вопросы вы найдёте в этой статье.

Вакуумная формовка – это процесс создания полимерных форм на термовакуумном оборудовании при воздействии на материал высокой температуры вкупе с образованием вакуума между листовым пластиком и мастер-моделью. Использование пластиковых форм широко распространено в промышленной, строительной, транспортной и иных отраслях, поэтому метод термовакуумной формовки с течением времени становится всё более востребованным.

Вакуумная формовка пластика: понятие, принципы работы

Технология вакуумной формовки полимеров на термовакуумном механизме достаточно проста в исполнении, но требует умения обращаться с нагретым листовым полимером. Формирование пластиковых изделий происходит под влиянием температуры и давления. Нагретый до определённого градусного диапазона размягчённый материал натягивается на заготовку, после чего происходит плотное обжатие мастер-модели листовым пластиком (за счёт откачивания воздуха из-под внутренней поверхности сформированного изделия). Для успешного снятия остывшей формы внутрь неё подаётся воздух под давлением не более 6 атмосфер.

Более точную информацию по стоимости вакуумно-формовочного оборудования смотрите на нашем сайте в разделах, посвященных станкам, оборудованию, листам для вакуумной формовки , а заказать услугу вакуумной формовки можно на странице оформления индивидуального заказа .

Возможна ли формовка пластика без вакуума?

Существуют иные способы формовки пластиковых полимеров, наиболее известными из которых являются ротационное литьё и компрессионная заливка.

Ротационное литьё происходит поэтапно: расплавленный пластик заливают в металлическую матрицу, после чего её помещают в печь и подвергают вращению. Недостаток данного метода обусловлен тем, что с помощью ротационного литья неэффективно создавать пластиковые формы; намного рациональнее производить бытовые ёмкости больших размеров – например, пластиковые септики или канистры.

Метод компрессионного формования предполагает заливку пластика в заготовку и равномерное его распределение по всей внутренней поверхности матрицы при помощи пресса. К недостаткам данного способа литья относят дороговизну всего процесса, а также проблему съёма полимерных форм чрезмерной толщины.

Из всего вышесказанного следует, что термовакуумная формовка является наиболее эффективным способом изготовления пластиковых изделий для любых сфер во всевозможных промышленных отраслях.

Расходные материалы

Сегодня существует немалое количество полимерных материалов, подходящих для вакуумного формования. К ним относятся АБС-пластик, ПВХ-и КПО пленка (толщина 0,8 мм), а также некоторые виды полиэтиленовых и акриловых полимеров.

АБС-пластик

Данный полимерный материал изготавливается из акрилонитрила, бутадиена, стирола и термопластичной резины. Главными достоинствами АБС-пластика являются:

- оптимальная жёсткость;

- высокая ударопрочность и износостойкость;

- нетоксичность;

- химическая стойкость;

- ремонтопригодность;

- термическая стойкость;

- обширное цветовое разнообразие.

АБС-пластик принято считать самым подходящим материалом для вакуумной формовки. Он обладает высокими показателями по прочности и износу, стойкостью к химически агрессивной среде и резким перепадам температур, при этом является нетоксичным материалом, пригодным к ремонту и покраске в любой цвет.

Главное составляющее вещество ПВХ-пластика – это поливинилхлорид, относящийся к категории термопластов. Поскольку он обладает приемлемой прочностью и водонепроницаемостью, его нередко используют в процессе термовакуумной формовки. ПВХ также является трудновоспламеняемым веществом, склонным к постепенному затуханию, но имеет ряд недостатков, которые делают его менее востребованным на рынке продаж, нежели АБС-пластик.

Полиэтилен: ПНД, ПЭТ и др.

К полиэтиленовому пластику относят такие его виды как ПВД, ПНД и ПЭТ. Они не обладают значительной жёсткостью, поэтому из них изготавливают продукцию для пищевой промышленности (бутыли, небольшие контейнеры и т.д.). ПНД и ПВД изготавливаются под действием низкого и высокого давлений соответственно, а ПЭТ создаётся на вакуумно-плёночном оборудовании. Полиэтилен не подходит для термовакуумного формования, т.к. при сильном нагреве листа происходит значительная его усадка, что негативно сказывается на качестве продукции.

Прозрачные пластики

К прозрачным пластикам относят такие его виды как полипропилен, органическое стекло, монолитный поликарбонат и другие полимеры – MABS , PMMA , SAN -пластик и GPPS . Все перечисленные виды могут в той или иной степени подвергаться термовакуумной обработке, но имеют более обширный перечень недостатков, нежели другие виды пластика.

Полипропилен

Полипропилен считается безопасным по своему составу пластиком, который не боится химического воздействия (за исключением хлора) и больших температур. Подходит для изготовления небольших форм в различных производственных целях. К недостаткам данного полимера следует отнести низкую стойкость к морозам и ультрафиолету.

Монолитный поликарбонат

Монолитный поликарбонат используется в качестве строительного материала и применяется для изготовления малогабаритных форм на термовакуумном станке. Характерной особенностью данного полимера считается его светопропускная способность – 90% света проходит сквозь него, не влияя на структуру материала. К основным недостаткам монолитного поликарбоната следует отнести изменение его прозрачности под длительным воздействием солнечных лучей, а также склонность к образованию трещин и пузырей на поверхности вследствие слишком сильного воздействия вакуума или неправильной просушки листов.

Оргстекло и др. виды акрила

Оргстекло относится к разновидности акрила; оно обладает хорошей пластичностью, высокой прочностью и стойкостью к ультрафиолету, но из-за чрезмерной хрупкости с ним следует обращаться с осторожностью. Кроме того, материал трудно поддаётся резке, что неудобно при масштабном производстве формовочных изделий. Стоимость акриловых форм намного выше, чем у изделий из АБС-пластика, что устраивает далеко не каждого производителя.

Отличие мастер-модели, форм для формовки и матрицы

Общее назначение мастер-моделей, матриц и форм для формовок одно и то же – это «основа» для производства пластиковых форм различной конфигурации. Мастер-модель – это формовочный элемент, необходимый для множественного снятия слепков с лицевой поверхности. Матрица же используется с целью обратной формовки для создания большого количества копий внутренней поверхности.

Материал для изготовления моделей весьма специфичен: в основном это либо МДФ, либо термостойкая смола, реже – металл или дерево.

МДФ представляет собой древесноволокнистую плиту, спрессованную на специальном оборудовании под воздействием параметров температуры и давления. Модель-заготовка обычно изготавливается из одной или нескольких плит МДФ и обрабатывается фрезеровальным станком с ЧПУ до нужной конфигурации. После создания формовочной модели её пропитывают специальными растворами и покрывают специальной смолой – всё это с целью увеличения длительности пользования изделием, рассчитанной примерно на 50-100 съёмов.

Термостойкая смола представляет собой текучую смесь специальных смол и стекловолокна, которая в расплавленном виде заливается в подготовленную форму, процесс протекает достаточно долго, но ожидание окупается большим количеством съёмов форм – они спокойно переживают 300-1000 циклов использования и считаются более долговечными, нежели изделия из МДФ.

Делаем большой стол для вакуумной формовки

Доброго дня мозгоремесленники! Понадобился как-то нашей команде стол вакуумной формовки для создания разнообразных самоделок, но в продаже крупногабаритного стола не оказалось. Недолго думая мы сделали его сами своими руками!

Шаг 1: Коробка стола

Вакуумный стол это, по сути, полая коробка с множеством небольших отверстий, через которые откачивается воздух из рабочего пространства. Для создания этой коробки мы выбрали МДФ, но подойдет любой прочный листовой материал. Итак, из МДФ создаем короб стола и в лицевой панели сверлим маленькие отверстия, можно на станке, а можно как мы обычной мозгодрелью.

К коробу крепим ножки, и устанавливаем перегородки с большими отверстиями, около 7.5см. Эти перегородки будут держать плоскость стола, и не будут позволять ей прогибаться.

Шаг 2: Источник тепла

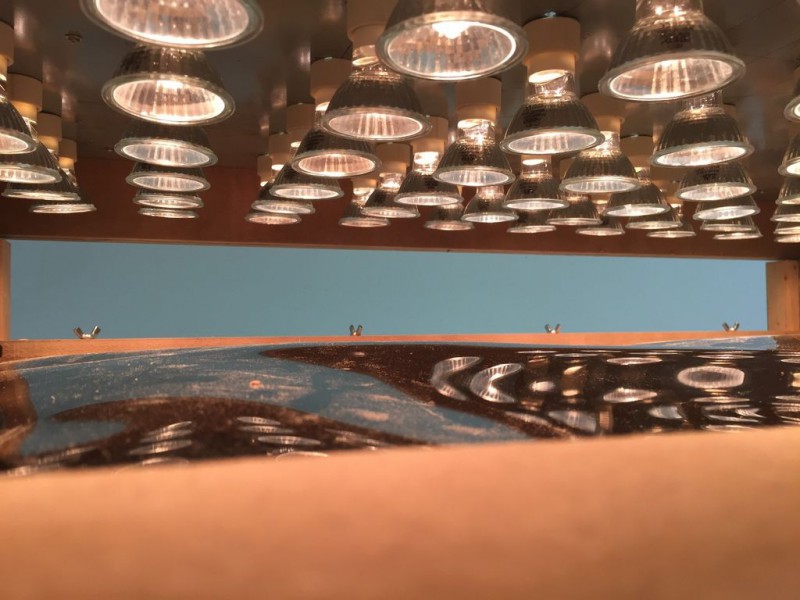

Изначально мы планировали использовать нихромовую проволоку в качестве нагревателя, но это достаточно дорого, да и труднодоступно. Поэтому мы остановились на галогеновых лампах GU10, которые дают мало света, но вот тепла дают достаточно.

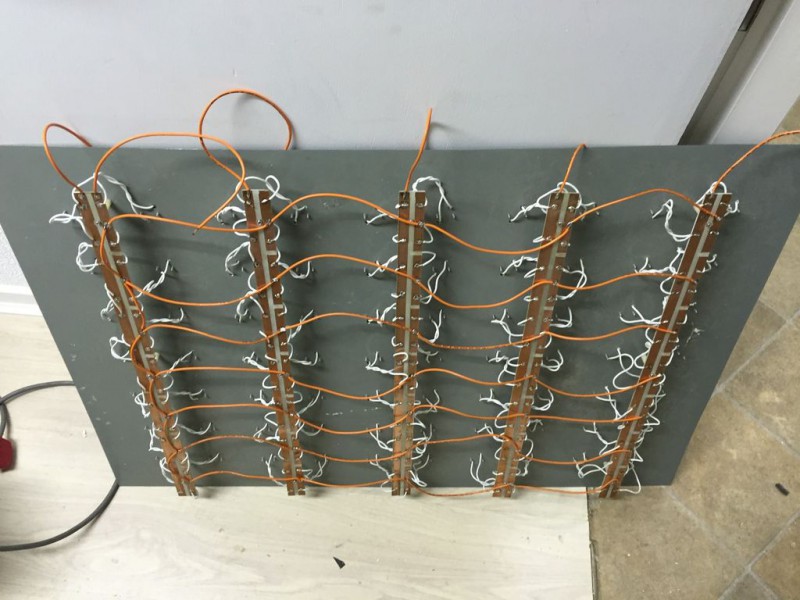

В металлическом листе высверливаем отверстия под керамические патроны ламп и устанавливаем эти патроны. Далее для простоты монтажа цепи, чтобы уменьшить количество пайки, создаем из печатных плат токопроводящие дорожки, монтируем их, а уже дорожки спаиваем в цепь. Для этой панели с лампами из МДФ делаем короб со съемной мозгокрышкой для обслуживания, и соответственно помещаем световую панель в этот короб.

Шаг 3: Управление

Выбранный нами вариант источника тепла позволяет нагревать не только весь стол, но и если нужно, только некоторые его участки при формовании небольших поделок. Конечно подключение ламп при этом становиться более сложным.

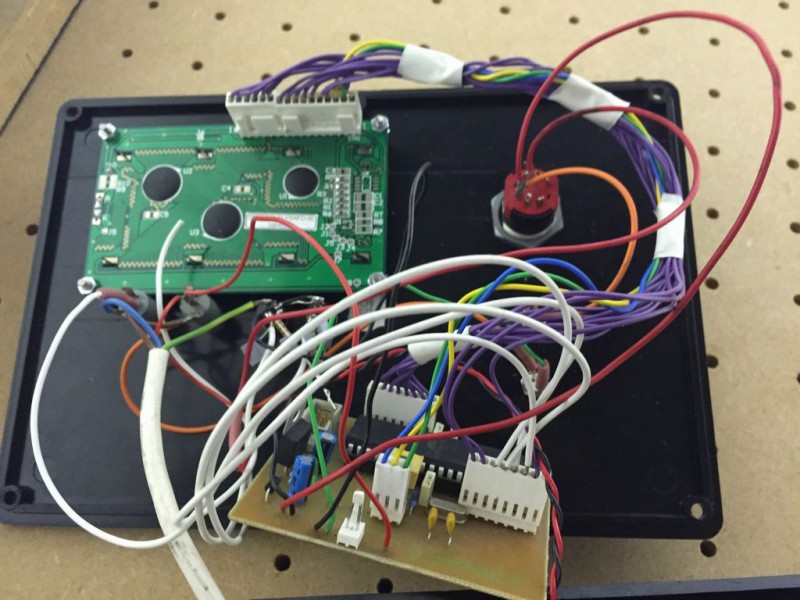

Блок управления столом состоит из нескольких элементов:

- Передняя панель на которой установлены буквенно-цифровой ЖК-дисплей, светодиодная индикация каждого нагревательного ряда, ключ включения стола, кнопка аварийной остановки работы стола, и включатели режимов работы стола.

- Плата микроконтроллера ATmega644, который работает с прошивкой, написанной на С. К этой плате подключаются датчик температуры в столе, датчик давления, ЖК-дисплей, включатели режимов с передней панели, а также реле управления мощностью нагревателей (линиями лампочек).

- Плата контроллера переменного тока, которая синхронизирует сигнал от микроконтроллера, симистор и линию переменного тока.

- Плата с реле, которая состоит из 6-ти электромеханических реле, управляемых микроконтроллером. Одна из реле включает вентилятор, а остальные линии нагревателей.

- Плата реле нейтрали, которая состоит из 7 реле, управляемых микроконтроллером и подключающие линии нагревателей к нейтральному проводу, а также датчик температуры в пространстве стола.

- Симистор, состящий из двух оптоизолированных тиристорных твердотельных реле, рассчитанный на 20А, 240В, который регулирует вентилятор и нагрев пространства стола.

Шаг 4: Установка опор

На наш короб стола поделки, а он, кстати, размером 600х900мм, монтируем опоры для панели нагревателей и устанавливаем саму панель с лампами. Так же делаем рамку для пластика и вставляем ее в опоры на подшипники, места соединения короба стола и рамки уплотняем изоляционной пористой лентой.

Шаг 5: Вакуумный вентилятор

К нижней стороне короба мозгостола крепим источник вакуума, попросту вентилятор. Для своего вакуумного вентилятора мы сделали дополнительную пластину из МДФ и с ее помощью, а так же с помощью неопреновых прокладок, установили его.

Шаг 6: Окончательная сборка и тестирование

На заключительном этапе подсоединяем все элементы, проверяем все ли правильно установлено и переходим к тестированию. В рамку вставляем лист пластика для формования, включаем стол и формуем!

А вот как функционирует наш стол:

Удачных самоделок и надеюсь, наше руководство поможет вам в этом!

Как произвести вакуумную формовку в домашних условиях

Приветствую, мозгочины! Как и многие самодельщики, я всегда мечтал иметь у себя дома свой собственный аппарат вакуумной формовки. О реализации этой мозгомечты и пойдет речь в этом руководстве.

Несмотря на то, что в мастерской я чувствую себя как дома, в реальности собственной мастерской дома у меня. Поэтому я искал способ создать своими руками с помощью подручных инструментов аппарат для вакуумного формования, который можно использовать в домашних условиях. Найденное мной решение этой мозгозадачи не требует труднодоступных материалов и электроинструментов, поэтому подходит для самодельщиков не имеющих доступа к профессиональному электрооборудованию и специализированным мастерским, чтобы создать подобный вакуумный аппарат.

Нам потребуется (по минимуму):

— этюдник художника или ящик-органайзер — 2шт.

— дрель и сверла

— силиконовый герметик

— столярный клей

— зажимы или стопка книг в качестве пресса

— круглый напильник

— защитный экран на для пластиковых окон (по размерам вашего этюдника или ящика)

— металлические уголки для рамки — 8шт.

— ножовка по металлу

— уплотнитель на клеевой основе (той же ширины, что и профиль защитного экрана)

— большие канцелярские зажимы — 4шт.

— пылесос со шлангом

— линейка и карандаш

Дополнительно (но не обязательно):

— белый уксус

— бумажные полотенца

— монтировка, молоток или прочная плоская отвертка

— кольцевая пила или бита Форстнера (диаметром со шлаг пылесоса)

— стусло

— замазка

Для самого процесса формования необходимы:

— термопластик для формовки (например 0.03-й стирол)

— плита с духовкой

— кухонные варежки или прихватки

— алюминиевая фольга

— тальк

Шаг 1: Короб основания

От другого проекта у меня остался этюдник, и, как оказалось, из него легко сделать основание для мозгоподелки без необходимости собирать его из брусков и досок. Но те, у кого имеются и условия, и оборудование могут собрать основание с нуля и сразу перейти к Шагу 8: Создание рамки.

Шаг 2: Удаление перегородок

Ящики-органайзеры как правило имеют секционные перегородки. И их первым делом необходимо аккуратно удалить — в идеале просто вытаскиваем, если они снимаются, а если же они приклеены, то пропитываем бумажные полотенца уксусом, прикладываем их к клеевым швам и оставляем на ночь.

Уксус размягчает клей и, следовательно, ослабляет клеевое соединение, поэтому перегородки возможно сразу поддадутся, или же их придется поддеть монтировкой или плоской отверткой. Может быть даже придется выдержать их в уксусе еще раз.

Так как это уксусное «волшебство» требует времени, то планируйте этот мозгошаг заранее.

Шаг 3: Высверливание отверстий

На внешней стороне одного из ящиков расчерчиваем сетку, размеры которой должны соответствовать вашей крепежной рамке. Шаг сетки в 10мм вполне функционален.

Для данного шага нужно заранее определиться каких размеров будет ваша крепежная рамка, которая удерживает лист термопластика. По площади она должна соответствовать площади ящика основания, либо быть чуть меньше.

Итак, расчерчиваем сетку и в пересечении линий высверливаем отверстия сверлом небольшого диаметра, я использовал сверло 2.4мм.

Шаг 4: Герметизация внутренних стыков

Для герметичности основания поделки все стыки изнутри промазываем герметиком, при этом следуем инструкциям производителя и в соответствии с ними даем ему время на высыхание.

Шаг 5: Склеивание ящиков

По верхнему периметру ящиков наносим столярный клей и прикладываем их друг к другу для склеивания. Зажимаем и оставляем для высыхания как минимум на час. Если зажимов у вас нет, то ставим на конструкцию из ящиков стопку тяжелых книг, чтобы тем самым создать давление необходимое для склеивания.

Шаг 6: Высверливание отверстия для шланга пылесоса

Измеряем диаметр шланга вашего пылесоса и на одной из боковых сторон, по середине, размечаем окружность того же диаметра.

Далее сверлом Форстнера или кольцевой пилой высверливаем намеченное отверстие. Если же подобных мозгоприспособлений у вас нет, то по всей площади этого отверстия насверлите мелких отверстий, срежьте получившиеся перемычки с помощью небольшой стамески, и дремелем с шлифовальной насадкой или круглым напильником сровняйте неровности окружности. Во время этой процедуры примеряйте шланг и продолжайте шлифовать до его плотного прилегания.

Шаг 7: Герметизация шва по внешнему краю

По шву склеивающему два ящика мозгооснования накладываем слой герметика.

Шаг 8: Создание рамки

Из защитного экрана для пластиковых окон делаем рамку в которой будет крепиться лист термопластика.

Шаг 9: Удаление сетки защитного экрана

Профиль защитного экрана это две защелкивающиеся половинки, между которыми располагается сетка. С небольшими усилиями раскрываем эти мозгополовинки и отделяем их друг от друга, далее вынимаем защитную сетку, она должна легко податься.

Шаг 10: Нарезка профиля по размеру

Разбираем защитный экран по частям, профиль должен легко выниматься из скрепляющих его уголков.

Добытый таким образом алюминиевый профиль нарезаем по размерам рамки, которая, кстати, должна быть одинаковой по размерам с основанием, либо чуть меньше его. При резке для получения ровного среза используйте стусло и ножовку по металлу.

Далее собираем обе половинки крепежной рамки, используем для этого металлические уголки, а не пластиковые, которыми скреплялся защитный экран.

Шаг 11: Наклеивание уплотнителя

На одну из половинок рамки наклеиваем по ее периметру уплотнитель, при этом необходимо убедиться, что он охватывает весь мозгоконтур и создает герметичное соединение.

Шаг 12: Поделка в действии!

Эта самая интересная часть процесса.

Шаг 13: Подготовка к формованию

1. Обрезка листа термопластика по размеру:

Для формования я выбрал 0.03-й стирол, который можно легко приобрести, он также легко режется (даже обычными ножницами) и шлифуется. Обрезаем лист по размеру вашей рамки.

2. Подготовка духовки:

Из духовки вынимаем все решетки, кроме одной. Дно духовки устилаем фольгой, фольгой также обертываем два кирпича или небольших кухонных горшочка, и устанавливаем их на решетку духовки, они послужат опорой для рамки с пластиком, которая должна располагаться на несколько сантиметров ниже нагревателя. На открытую дверку духовки расстилаем фольгу и поверх нее ставим основание мозгоподелки.

3. Подсоединение пылесоса:

Рядом с духовкой, в пределах досягаемости шланга, ставим пылесос и вставляем его шланг в отверстие сбоку основания. Для дополнительной герметичности обмазываем соединение замазкой.

4. Крепление листа в рамке:

Между половинками рамки помещаем обрезанный лист и скрепляем все канцелярскими зажимами, и лучше чтобы их желобки располагались за уплотнителем. Затем рамку устанавливаем на кирпичи в духовку, при этом уплотнитель должен располагаться снизу, по другую сторону от нагревателя, а мозгопластик может свободно провисать.

5. Установка молда:

По центру основания устанавливаем то, что будет шаблоном для формования. Этот шаблон полезно сверху присыпать тальком, чтобы в последствие было проще отделить пластик.

Поблизости с духовкой кладем кухонные рукавицы или прихватки, и убеждаемся, что достаем до кнопки включения пылесоса. Суть в том, чтобы быстро вынуть рамку из духовки, поместить её по центру основания поверх молда, включить пылесос и открыть окно, так как пластик немного чадит.

Примечание: пользуйтесь данной поделкой ТОЛЬКО при достаточной вентиляции, надевайте респиратор, духовку устилайте фольгой, а после окончания всего процесса очищайте духовку. Если у вас возникают какие-либо вопросы по нагреванию пластика в домашних условиях, то осуществляйте формование только если вы осознаете все риски. Часто весь этот процесс производить не рекомендуется.

7. Нагревание пластика:

Включаем нагрев, если температура вашего нагревателя регулируется, то оптимальная температура 193 градуса Цельсия, пр которой минимально количества дыма и испарений.

8. Разогрев до провисания пластика:

На данной стадии тщательно наблюдаем за пластиком, а потом действуем очень быстро. Сначала пластик будет слегка колебаться от нагревания, затем он снова станет ровным, а уже потом начнет провисать. После этого включаем пылесос и надеваем рукавицы (или берем прихватки). Суть в том, чтобы позволить пластику провиснуть более чем на половину высоты вашего молда.

Шаг 14: Окончание процесса формования

Когда пластик будет достаточно разогрет, осторожно берем рамку, аккуратно вынимаем её и быстро помещаем по центру мозгооснования поверх молда, при уплотнитель должен соприкасаться с поверхностью основания, а пылесос быть включенным . К самому пластику не прикасаемся вообще! Если герметичность не нарушена пластик сразу же примет нужную форму, после этого через несколько секунд выключаем пылесос. Пару минут даем рамке и пластику на остывание, а потом вынимаем пластик из рамки и отставляем его в сторону.

Пользуйтесь, НО СОБЛЮДАЙТЕ БЕЗОПАСНОСТЬ! Как вы могли заметить, данный проект рассчитан больше на взрослых, опытных мозгосамодельщиков, детям он не рекомендуется.

Частые вопросы по вакуумно-формовочному оборудованию, станкам, мастер-моделям и ответы на них

Не нашли нужного вопроса/ответа? Напишите или позвоните и наш специалист обязательно ответит на него.

Вопросы по вакуумно-формовочному оборудованию (станкам) ООО «ЛОБАС»

1. Какие используются в вакуумно – формовочном станке, элементы нагрева, какой компрессор и вакуумная камера. Какие у них рабочие параметры, какова эффективность? Если возможность замены этих элементов, если да, то на какие, каких марок и с какими параметрами?

- Элементы нагрева, используемые в станке - линейные галогеновые лампы накаливания мощностью 1000 Вт. Возможна установка кварцевых нагревательных элементов, металлических и керамических тэнов. Все зависит от целей и задач, которые нужно осуществить.

- Насос вакуумный типа ВВН 1-0,75 мощностью 2,2кВт устанавливается на формовочные столы до 2 м 2 , можно использовать и другие вакуумные насосы других марок, но цена этих насосов с такими же характеристиками будет дороже.

- Вакуумная камера (ресивер) устанавливается объемом 80-100 литров. Данный объем ресивера зависит от площади формовочного станка.

2. Во сколько обходится себестоимость производства одного изделия?

- Себестоимость изделия в каждом регионе разная, т.к. цена на сырье зависит от его доступности в том или ином населенном пункте. В среднем от 200-300 рублей за квадратный метр при использовании АБС пластика 1000х900 мм толщиной 2 мм.

3. Возможно ли увеличение рабочей площади?

- Рабочая площадь у столов разная и чаще всего неизменна. Все зависит от целей и задач.

4. Каков средний срок работы станка? Нужны ли пуско - наладочные работы? Если да то, сколько они стоят?

- Средний срок работы станка при правильной эксплуатации - 10 лет.

- Пуско-наладочные работы не нужны, т.к. элементная база, используемая в станке, простая и не вызывает сложностей во время старта.

5. Сколько потребляет станок в различных комплектациях, каков самый выгодный вариант для производства?

- В среднем станок потребляет на нагрев и формовку 1-2% от стоимости листа. Все зависит от типа нагревательных элементов.

- Для формования изделий из пластика можно использовать модели из МДФ, смолы, стеклотекстолита, различных металлов и др. материалов. Главное, чтобы они выдерживали большую температуру и держали геометрию при соприкосновении с нагретым пластиком.

7. Какова производительность станка при среднем объёме производства? Сколько производит станок форм в час?

- В среднем производительность станка от 5 до 15 изделий в час.

8. Сколько по времени он может работать, сколько затрачивается электроэнергии на час работы? Так же, сколько потребляет материала и какова средняя цена материала?

- Среднее потребление энергии ВФС составляет 40 кВт/ч.

- Количество потраченного сырья (лист АБС формата 1000х900х2) составит в среднем 20 кг/ч.

- Средняя цена материала 120 руб./кг (в каждом регионе цена разная).

- Крепление мастер модели к рабочей поверхности ВФС (изготовлена из ламинированной фанеры) производится саморезами.

10. Какая температура необходима для должного разогрева пластика, возможно ли поставить датчик для определения температуры?

Универсальный вакуумный стол из МДФ своими руками

В этой статье вы узнаете как сделать вакуумный стол из МДФ для фрезерного ЧПУ станка своими руками. А так же о том какие необходимы для этого материалы и инструменты, какой выбрать насос, и зачем делить рабочую область на зоны.

Вакуумный стол из МДФ

Необходимые материалы

Те из вас, у кого есть фрезерные станки с ЧПУ, знакомы с разочарованием при работе с зажимами или винтами для фиксации заготовки, а также с последующей обработкой, необходимой для вырезания и шлифования выступов. Универсальная вакуумная прижимная система может устранить многие из этих проблем. Вы просто кладете заготовку на рабочий стол, включаете вакуумный двигатель — и готово! Теперь у вас есть прижимная сила в несколько килограммов на квадратный сантиметр, удерживающая вашу заготовку.

Обычные вакуумные прижимные системы требуют, чтобы вы вырезали специальный вакуумный шаблон, чтобы надежно удерживать заготовку. Универсальные вакуумные столы позволяют захватывать заготовку в любом месте. Им нужен больший поток воздуха, так как они сравнительно негерметичны, но их намного проще использовать.

Однако есть некоторые ограничения для универсальных настроек. Небольшие детали и компоновки с множеством разрезов могут не иметь достаточной площади поверхности для поддержания сильного вакуума, что делает универсальный вакуумный стол идеальным вариантом для большинства применений, но не для всех.

Поверхность стола: основание, камера статического давления и выпускной патрубок

Устройство вакуумного стола

Поверхность универсального вакуумного стола состоит из трех склеенных между собой слоев. Во-первых, это основная плита , которая прикручивается к раме вашего ЧПУ и прикрепляется к трубопроводу вакуумной системы. Далее идет пленум . Он содержит решетку каналов воздушного потока, которые распределяют вакуум по всему столу. Последний слой — это прокачиваемая доска , пористая спойлерная доска, которая позволяет воздуху проходить через нее.

Нанесение дополнительных слоев герметика на обрезанные кромки МДФ.

Герметизация МДФ шпателем для дерева

Плинтус и камера статического давления обычно изготавливаются из древесноволокнистой плиты средней плотности (МДФ), так как это дешево и доступно в большом количестве. (Вы также можете сделать их из пластика высокой плотности, такого как АБС или ПВХ.) Эти слои МДФ пористые, и их необходимо герметизировать, чтобы обеспечить сильный вакуум. Вы можете использовать любой готовый герметик для дерева, такой как полиуретан на водной или масляной основе, герметики на основе эпоксидной смолы или даже клей для дерева, разбавленный водой. На обрезанные кромки МДФ следует нанести дополнительные слои герметика, так как они подвержены протеканию больше, чем верхняя и нижняя поверхности.

Добавление плиты прокачки

Доска для прокачки другая. Она должна быть достаточно твердой, чтобы поддерживать вашу заготовку, но достаточно пористой, чтобы воздух мог проходить через нее относительно легко. Рекомендуемый материал — МДФ Ultralite; он на 40% легче и пористее, чем обычный МДФ, за счет меньшего количества эпоксидных связующих. Перед тем, как приклеить прокладочную пластину к камере статического давления, вам необходимо снять более плотные верхний и нижний слои, поскольку они могут ограничивать поток воздуха, уменьшая вакуум.

Вакуум

Вакуумные системы варьируются от простых домашних установок с использованием Shop-Vacs(строительный пылесос) до коммерческих устройств, которые могут стоить больше, чем сам ЧПУ. Для большинства любителей и небольших производственных цехов Shop-Vac или базовый вакуумный двигатель более чем достаточно для систем вакуумных столов.

Вакуумный мотор

Вакуумный стол из МДФ. Использование зон.

Если у вас есть стол большего размера, и вы разделяете камеру статического давления на отдельные зоны, вам понадобится способ их деления и включать и выключать разные зоны. Лучшее решение — это простая 2-дюймовая ПВХ труба из любого строительного магазина. Используйте шаровые краны, чтобы контролировать различные зоны, и добавьте в систему манометр, чтобы вы могли оптимизировать воздушный поток и давление вакуума.

Вакуумная сантехника

При прокладке водопровода избегайте множества крутых поворотов, так как это может привести к ограничению доступа воздуха и снижению производительности. Используйте Y-образные соединители вместо тройников и совместите все расположенные под углом порты, чтобы поток проходил в том же направлении, что и воздух.

Если вы обнаружите, что не получаете достаточной отдачи от двигателя, вы можете добавить второй, удвоив мощность.

Перемещение частей

Если вы беспокоитесь о смещении деталей при прорезании всего материала, вот небольшая хитрость. На первом проходе оставьте тонкий кусок материала (он же «луковая кожура») внизу разреза, чтобы удерживать разрезы на месте, пока режется остальная часть. Это будет поддерживать сильный вакуум, чтобы ваши ранее обработанные детали не сдвигались.

Как только большая часть материала будет удалена, вернитесь и выполните последний проход, чтобы прорезать полностью. Ваши первые резы значительно снизили силу резания и трение (которые уменьшаются с глубиной резания из-за небольшого количества оставшегося материала), поэтому вероятность смещения ваших деталей гораздо меньше

Читайте также: