Стол для токарного станка по дереву своими руками

Обновлено: 25.06.2024

Домашняя мастерская - это не цех по производству мебели, и просто нереально иметь в ней весь спектр нужных станков. Поэтому, часто приходится приспосабливать какие-то инструменты под определенные задачи, и часто получаются самодельные станки не уступающие по качеству заводским.

В этой публикации я решил сделать подборку самодельных станков которые уже были на канале. К каждой позиции будет краткое описание и ссылка на подробную, пошаговую публикацию.

Но прежде чем начать:

Перед тем как приступим к обзору хотелось бы предупредить, что самодельные станки могут быть очень опасны, если их неверно проектировать, собирать или использовать. Решение собирать какой то станок вы принимаете на свой страх и риск. И конечно же не забываем про технику безопасности.

1 - Простая циркулярная пила из обычной дрели

В этой публикации из обычной дрели мы сделаем простенькую циркулярную пилу с параллельным упором. Конечно же эта подделка не заменит полноценный станок, но на первое время она может здорово выручить.

2 - Очень простой мини шлифовальный станок

Часто бывает нужно обрабатывать небольшие изделия и заготовки и тут-то маломощное, и хрупкое оборудование может очень и очень пригодится. Ну, что давайте соберем мини шлифовальный станок для небольших заготовок и изделий.

3 - Простая направляющая для ручной циркулярной пилы

Конечно же есть ручные циркулярки с направляющими в комплекте, но стоят они весьма недурно, так, что давайте сообразим простенькую направляющую для обычной ручной циркулярной пилы.

4 - Делаем ручной фрезер из обычной дрели

Конечно, полноценным станком это не назовешь, но в итоге вместо дешевого инструмента у нас будут возможности дорогого. Фрезер, просто незаменимый инструмент, но у начинающего мастера его просто может не быть. Выход прост, можно сделать ручной фрезер из простой дрели своими руками, и пользоваться им до тех пор, пока не появится возможность купить настоящий.

5 - Простой распиловочный станок из ручной циркулярной пилы

С помощью пары брусков и алюминиевых угольников можно соорудить очень качественный станок, или скорее, жесткую направляющую для циркулярки. Подобное приспособление позволит намного ускорить и облегчить работу с циркулярной пилой.

6 - Распиловочный станок из лобзика

Можно приспособить лобзик вместо ленточной пилы, а можно сделать весьма неплохой распиловочный станок. В итоге у нас получится импровизированная погружная пила из электролобзика.

7 - Простой сверлильный станок из шуруповерта

Очень часто, при изготовлении разнообразных изделий, нам нужно делать отверстие строго под углом 90 градусов. Сделать такое отверстие "на глаз" практически невозможно. Для этого дела можно с легкостью приспособить шуруповерт, всего пару часов и у нас в руках окажется очень неплохой сверлильный станок.

8 - Большой сверлильный станок из дрели

Сделать отверстие точно под углом 90 градусов обычной дрелью дело не простое. Самодельный сверлильный станок не просто облегчит эту задачу, но и даже расширит функционал дрели. Давайте посмотрим, как можно собрать качественный сверлильный станок.

9 - Ленточная пила из электролобзика

При желании обычный электролобзик можно успешно трансформировать в ленточную пилу. Если вы собрались вырезать не очень толстые фигуры из фанеры или дерева, то этот станок придется вам по вкусу.

10 - Ленточный шлифовальный станок из дрели

Приходится часто шлифовать дерево или другие материалы, и надоело делать это в ручную? Обычная ручная дрель позволит весьма облегчить данный процесс!

11 - Токарный станок из дрели

Токарный станок - вещь, весьма полезная и поможет решить множество задач. Приложив немного усилий из обычной ручной дрели можно получить весьма неплохой токарный станок, который как минимум поможет протянуть до того времени, когда в мастерской появится настоящий.

Стол-подставка для токарного станка своими руками

Стол-стойка построенная по данной инструкции отвечает всем этим требованиям и лучше, чем многие стальные стойки, но при этом сделана из простой фанеры. В постройки собственной стойки своими руками есть еще одно важное преимущество: вы можете настроить высоту под себя.

Ножки стойки расставлены в обе стороны.

Токарная обработка на стойке нужной высоты позволяет вам гораздо легче управлять своими инструментами и к тому же это менее утомительно. Давайте же приступим к её созданию!

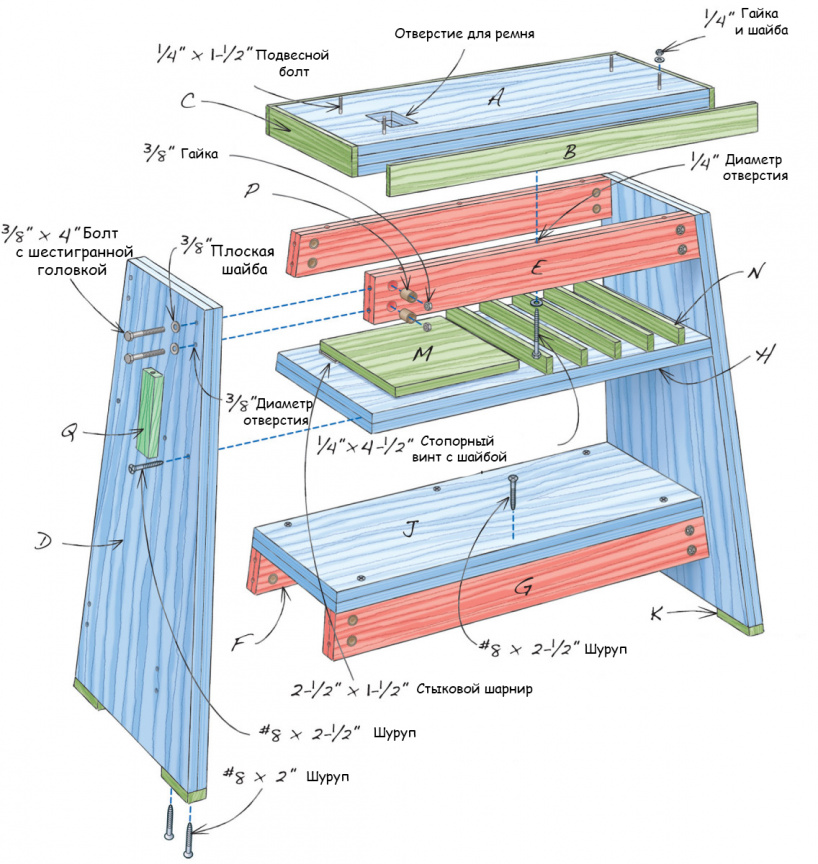

Рис. А. Трехмерное изображение

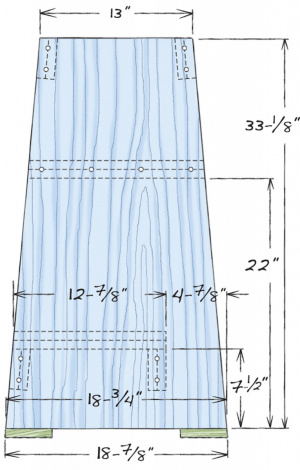

Рис. B. Детали ножек, Вид сбоку

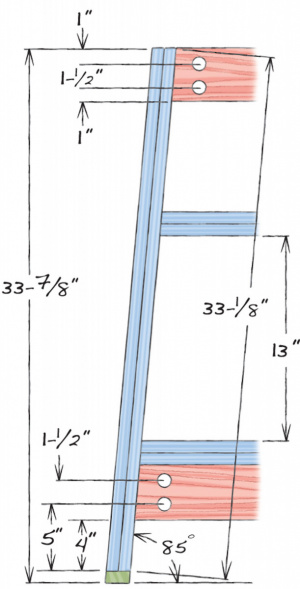

Рис. C. Детали ножек, Вид спереди

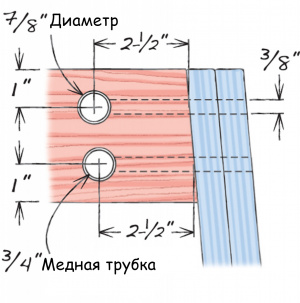

Рис. D. Cоединенная деталь

Кромка спереди и сзади

Нижняя задняя балка

Нижняя передняя балка

Место для инструментов

3/4″ внут. диам.x1-1/2″

Внешний держатель прутка

a) Размеры зависят от размера станка и вашего роста.

b) Три слоя фанеры из балтийской березы толщиной 3/4 дюйма.

c) Отрежьте негабаритный размер, затем подрежьте.

d) Две толщины фанеры балтийской березы 3/4 дюйма.

e) Не наклоняйте верхнюю и нижнюю лицевую балку.

Делаем части стола:

Сначала определите высоту и длину подставки (см. «Определение размера подставки» ниже). Эта стойка предназначена для человека ростом около 5 футов 8 дюймов (1,72 м.) и токарного станка длиной 28 дюймов с осью на 9 дюймов над основанием. (Я построил эту стойку для Vicmarc VL100.) При необходимости отрегулируйте список резания так, чтобы он соответствовал вашему росту и размерам вашего токарного станка.

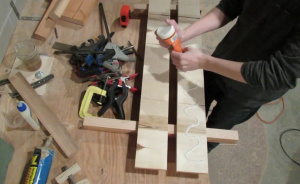

Фото 1. Склейте два листа фанеры лицом к лицу, чтобы получились ножки. Используйте торсионные балки или другие уплотнители, чтобы сплющить фанеру и обеспечить равномерное давление.

Большинство деталей из фанеры состоит из двух частей, склеенных лицом к лицу. Отрежьте части для этих деталей немного большего размера (рис. A, детали A, D, E, F, G, H и J). Склейте их вместе (фото 1).

Фото 2. Отрежьте часть фанеры под углом угол 5° на верхней и нижней части каждой ножки.

Обрежьте верхнюю внутреннюю часть (A) до окончательного размера. Приклейте кромочную ленту со всех четырех сторон (B и C, рис. A). Обрежьте кромку заподлицо с внутренней частью.

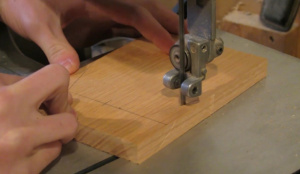

Двусторонние ножки - залог устойчивости основания (рис. B и C). С помощью настольной пилы или циркулярной пилы обрежьте верхний и нижний концы ножек под углом 5° (фото 2). Прежде чем отрезать каждую ножку, убедитесь, что эти углы наклонены одинаково, а не в противоположных направлениях. Разложите и вырежьте конусы на длинных сторонах ножек (фото 3).

Фото 3. Используйте направляющую для пилы и циркулярную пилу, чтобы обрезать ножки.

Разрежьте балки (E, F и G) и полки (H и J) до окончательной ширины. Обрежьте заготовки по длине, обрезая их концы под углом 5° в противоположных направлениях. (Оставьте пока верхнюю полку очень длинной, чтобы вы могли при необходимости отрегулировать ее положение позже.) Кроме того, обрежьте передние и задние края полок, а также верхние края направляющих под углом 5°. На нижней полке оставьте передний край квадратным. (Обратите внимание, что передняя нижняя балка не наклонена, чтобы соответствовать конусу ножек. Она отведена назад, чтобы вы не ударились об неё лодыжкой.) Сделайте место для инструментов (N) и прикрепите его к верхней полке.

Система крепления:

4. Просверлите отверстия под углом 5° для болтов, соединяющих подставку. Сделайте балки из многослойной фанеры, затем обрежьте их концы под углом 5°. Временно соберите основание с помощью хомутов.

Чтобы сделать соединения, начните с разметки отверстий для болтов в ножках (рис. C и D). Наклоните стол сверлильного станка на 5°, вставьте сверло 3/8″ в патрон и просверлите отверстия (фото 4). Убедитесь, чтобы все отверстия находились на одинаковом расстоянии от сужающихся краев ножек.

5. Просверлите балки через отверстия в ножках. Разберите основание.

Временно сожмите вместе ножки и все четыре балки. Используя ручную дрель и то же сверло 3/8 дюйма, расширьте каждое отверстие под болт в каждой балке (фото 5). Разберите основание. При необходимости просверлите эти отверстия глубже.

6. Вставьте то же сверло в балки. Используя малку, перенесите угол фрезы на поверхность балки. Это позволит вам найти точный центр отверстий для медных трубок, которые будут удерживать гайки.

Проложите отверстия для медных трубок, которые будут удерживать гайки, прямо из отверстий, которые вы только что просверлили. Сначала нарисуйте центральную линию через каждое отверстие. Вставьте сверло 3/8″. Отрегулируйте малку так, чтобы она была параллельна сверлу (каждое отверстие может немного наклоняться под другим углом). Поместите малку рядом с центральной линией отверстия и проведите линию вниз по лицевой стороне направляющей (фото 6). Отметьте центр отверстия для медной трубки на этой линии (рис. D).

7. Просверлите отверстия для медных трубок, используя сверло Форстнера 7/8″. Точность крайне важна для прочного соединения и легкой сборки.

Установите стол сверлильного станка на 90° и просверлите отверстия для медных трубок через направляющие, используя сверло Форстнера 7/8″ (фото 7).

Фото 8. Вставьте медные патрубки, сделанные из медной трубы, в отверстия. Просверлите концы балок и трубы, чтобы закончить соединение.

Отрежьте 1-1/2 дюйма медной трубы с внутренним диаметром 3/4 дюйма (P) и вставьте их в каждое отверстие (фото 8). Вставьте сверло 3/8 дюйма обратно в дрель. Вставьте сверло в каждое отверстие для болта и просверлите ближнюю сторону каждой медной трубки.

Определение размера подставки:

«Один размер для всех» - данный принцип не работает, когда речь заходит о стойке для токарного станка, её высота должна соответствовать вашему росту.

Чтобы рассчитать высоту подставки, вам понадобятся два измерения. Во-первых, если вы будете использовать напольный коврик, встаньте на него. Согните руку в локте так, чтобы получился угол 90°. Измерьте расстояние от пола до кончиков пальцев. Во-вторых, измерьте расстояние от центра шпинделя токарного станка до нижней части его основания. Вычтите это расстояние из высоты вашей руки - это идеальная высота для вашей стойки.

Длина стенда зависит не только от длины токарного станка. Вам понадобится достаточно места на левом конце подставки, чтобы ваши ноги не упирались в ее ножку. Когда вы определяете размеры подставки, проведите воображаемую отвесную линию от лицевой стороны патрона до пола. Оставьте около 10 дюймов между отвесом и внутренней стороной ножки.

Соберите стол-стойку:

Просверлите отверстия в верхних балках для стопорных винтов, которые крепят верхнюю часть. Снова закрепите ножки и все балки вместе. Вставьте болт через каждое отверстие. Вставьте гайку в медную трубку, прижмите ее к болту плоской отверткой и затяните болт.

Закрепите полки и ножки (К) винтами для древесины с потайной головкой. Точное положение верхней полки будет зависеть от длины приводного ремня двигателя. После определения правильной высоты верхней полки обрежьте ее до нужной длины. Чтобы закрепить верхнюю полку, отметьте ее расположение, а затем опрокиньте основание вверх дном. Полка останется на месте, потому что ее концы конические. Пропустите винты через ножки и вставьте в полку.

Прикрепите верх. Установите токарный станок на подставку. (Если ваш токарный станок имеет отдельный двигатель, поместите его на верхнюю полку примерно в том месте, где он будет идти. Выровняйте шкив токарного станка со шкивом двигателя.) Отметьте монтажные отверстия токарного станка. Отметьте проходное отверстие для ремня (Рис. A). Прикрутите двигатель к креплению двигателя (M) и прикрепите крепление двигателя к верхней полке с помощью петель.

Снимите токарный станок и вырежьте отверстие для ремня. Предварительно просверлите отверстия под болты подвески, которыми станок будет крепиться к подставке. Установить подвесные болты и установите токарный станок. Наконец, прикрутите держатель прутка (Q) и крючок для гаечного ключа. При желании покройте стойку морилкой.

Список покупок:

- Шестнадцать болтов с шестигранной головкой 3/8″ x 4″;

- Шесть шестигранных винтов размером 1/4″ x 4-1/2″;

- Шестнадцать плоских шайб 3/8″;

- Шестнадцать шестигранных гаек 3/8″;

- Четыре подвесных болта 1/4″ x 1-1/2″;

- Десять плоских шайб 1/4″;

- Четыре шестигранные гайки 1/4″;

- Одна пара стыковых петель 2-1/2″;

- Цельная медная труба внутренним диаметром 3/4″ x 24″;

- Три листа фанеры из балтийской березы размером 3/4″ x 5’ x 5’.

Если вам понравилась статья, то поделитесь ею, со своими друзьями. Спасибо!

Токарный станок по дереву — своими руками!

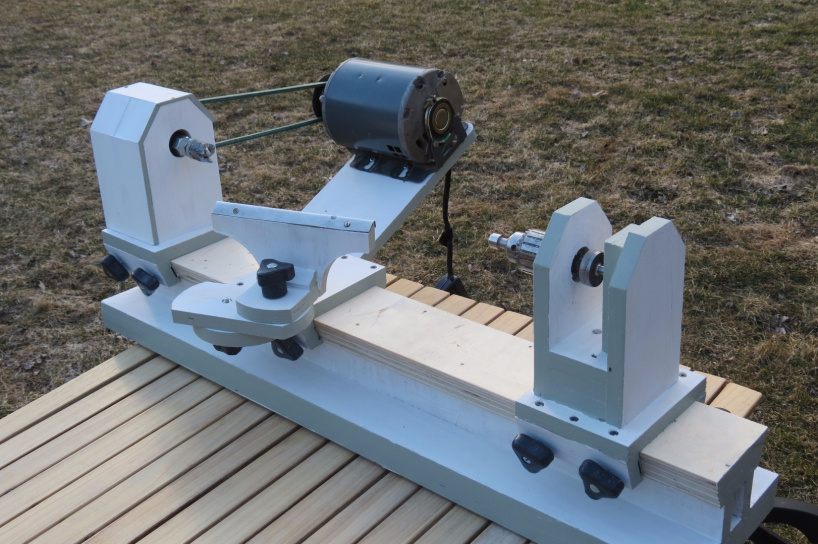

Раньше я никогда не мастерил станок для деревообработки, но видел много собранных станков и инструкций по их сборке. Я задавался вопросом как изготовить токарный станок по дереву своими руками и мне сильно помог в этом 73-ий выпуск журнала ShopNotes, в котором представлена инструкция по сборке токарного станка. Мой опыт работы с деревом довольно ограничен, но мне все же удалось завершить этот проект без особых проблем. Наряду с отсутствием опыта у меня также нет большого запаса пиломатериалов. Я построил весь токарный станок из обрезков фанеры толщиной 3/4 дюйма. Единственные детали, которые мне пришлось купить - это более длинный клиновой ремень и несколько больших гаек и болтов.

В конце инструкции я приложил видео сборки моего токарного станка, если письменных инструкций будет не хватать, пожалуйста обратитесь к этим видеозаписям.

Примечание: данная инструкция является переводом.

Шаг 1: Основание станка

Ядро токарного станка - это основание. Оно должно быть очень прочным и тяжелым, чтобы противодействовать вибрациям, и прочным, чтобы преодолевать различные силы, действующие на основание во время токарной обработки. В планах было склеить два куска березовой фанеры 3/4 дюйма, но в итоге я использовал три куска еловой фанеры 1/2 дюйма. Я склеил их с помощью строительного полиуретанового клея. Важно отрезать кусочки немного большего размера, а после того, как они будут склеены, обрезать их до окончательной ширины.

Я использовал все струбцины, которые у меня были при склеивании досок, и даже учитывая это строительный клей немного расширялся, что в некоторых местах образовало зазоры в фанере.

Шаг 2: Соединение паз-гребень и ласточкин хвост

Верхняя рейка прикреплена к основанию двумя полосами фанеры, которые вложены в пазы с обеих сторон. Я просто пропустил тяжелый кусок дерева через пилу несколько раз, чтобы получить идеальную ширину.

Верхняя рейка имеет форму длинного ласточкиного хвоста, а боковые стороны наклонены под углом 20°. Мне пришлось приклеить еще два куска фанеры, чтобы у меня получилась нужная толщина. После того, как все детали были вырезаны, я склеил все вместе с помощью столярного клея для дерева.

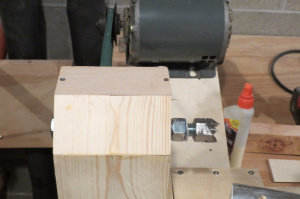

Шаг 3: Передняя бабка, часть 1

Шаг 4: Передняя бабка, часть 2

Следующим шагом было изготовление опорного блока. Это было так же просто, как приклеить кусок фанеры и отшлифовать её заподлицо.

Шаг 5: Передняя бабка, часть 3

Следующая часть, вероятно, самая сложная часть сборки, но также, вероятно, самая важная. По сути, это два деревянных бруска с двумя болтами, пропущенными через встроенные гайки с обеих сторон. Когда вы поворачиваете болт, он упирается в полоску металла, которая движется наружу, и фиксирует каретку против скольжения. Планки также разрезаются под углом 20 градусов.

Шаг 6: Передняя бабка, часть 4

Чтобы завершить эту часть сборки, вырезается еще один кусок фанеры, просверливается для шурупов и прикручивается к блокирующим блокам. Затем на него накручиваются подшипниковые опоры и опорный блок. Мне пришлось просверлить несколько отверстий в опорном блоке, так как у меня не было достаточно длинных винтов.

Как только это будет закончено, можно будет добавить оборудование и сделать кожух ремня из фанеры толщиной 1/4 дюйма.

Шаг 7: Упор для инструмента и задняя бабка

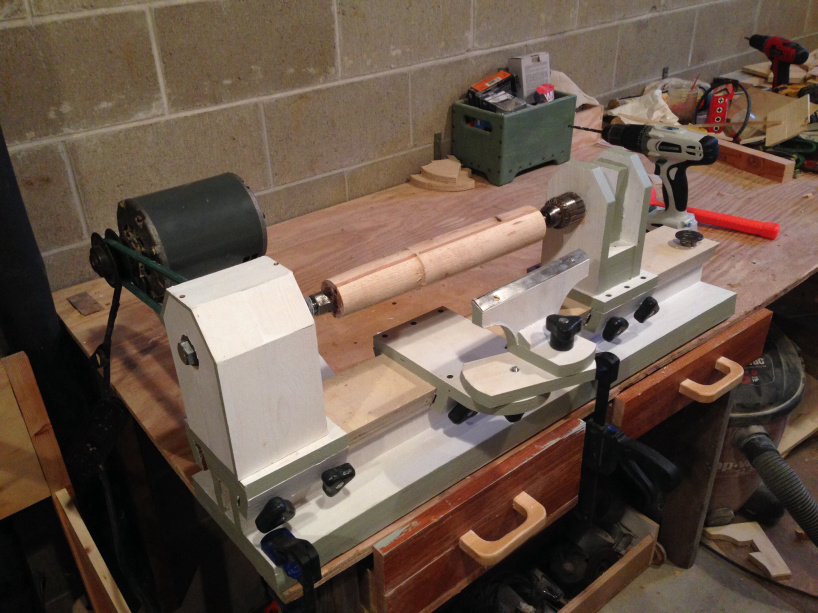

Подставка для инструмента получилась в точности так, как было указанно в планах, и это было не очень интересно. С задней бабкой все получилось по-другому.

Наличие сверлильного патрона в качестве центра позволяло мне вставлять сверла, так что я мог высверливать материал при изготовлении чаши или чего-то подобного.

Я разработал конструкцию, которая удерживала подшипники на месте, и установил ее на другой дорожке, которая могла двигаться по направляющей (к тому времени я уже довольно хорошо умел их делать!), И закрепил подшипники эпоксидной смолой.

Центр не совсем «по центру», но, в конце концов, это не имело значения. Кроме того, вы можете видеть, в каком беспорядке была моя мастерская на этом этапе сборки.

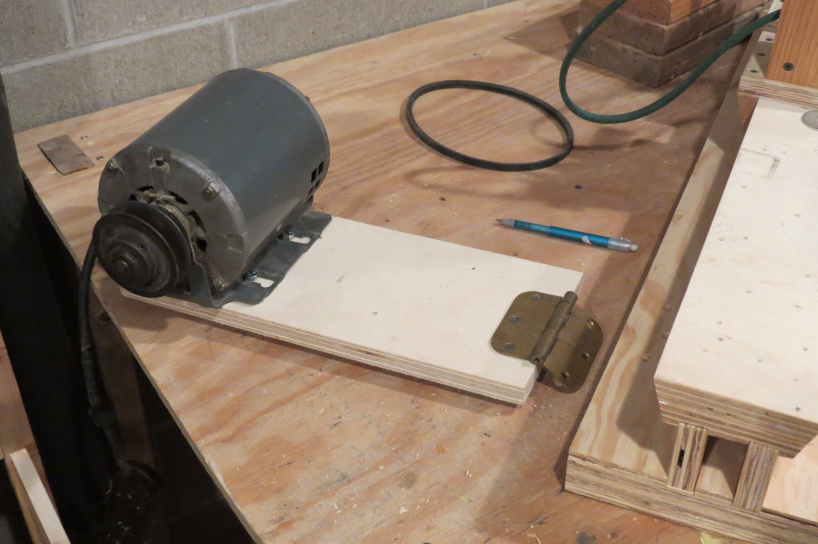

Шаг 8: Монтаж двигателя и отделка

Двигатель был прикручен к куску фанеры толщиной 3/4 дюйма, который крепился на петлях к основанию. В итоге я использовал две петли, чтобы сделать его более жестким. Ремень натягивается весом мотора, который в конечном итоге оказался очень натянутым.

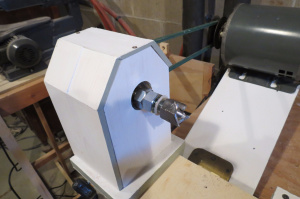

Чтобы закончить токарный станок, я покрасил его в белый и серый цвета по бокам и краям. После покраски наносится несколько слоев лака на водной основе. Не стоит окрашивать направляющую так как она станет липкой.

Шаг 9: Токарный станок готов!

После высыхания токарный станок готов! У меня до сих пор нет токарных инструментов, но с большим трудом я смог использовать несколько верстачных долот, чтобы обработать деревянный брусок.

Я (плохо) приварил шайбу к болту и просверлил в нем несколько отверстий, чтобы получилась небольшая лицевая панель. Затем я сварил две гайки вместе, нарезал зубья на одном конце и ввернул стержень с резьбой, чтобы получился приводной центр. Обе детали легко навинчиваются на вал и снимаются с него.

Я надеюсь данная инструкция поможет вам сделать токарный станок по дереву и в процессе вы получите много опыта и удовольствия от процесса сборки.

Простой самодельный токарный станок по дереву

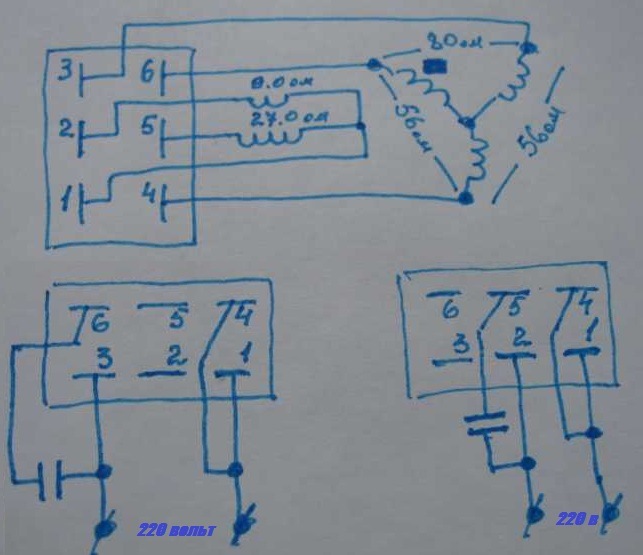

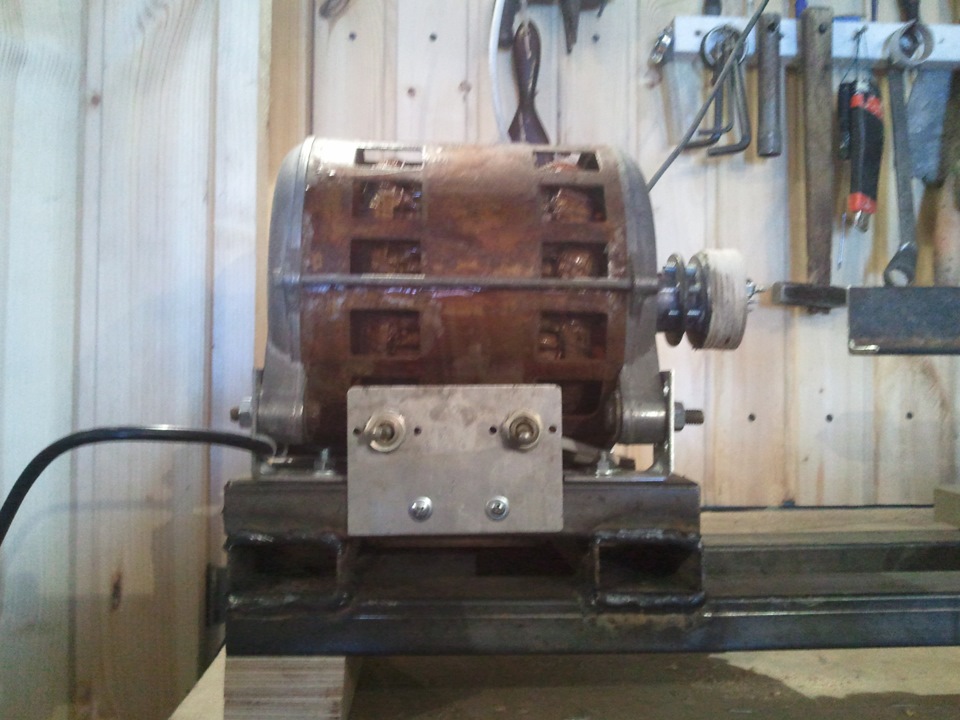

Всем привет. Подвернулся мне двигатель от стиральной машины из него я решил сделать себе токарный станок по дереву. Станок был собрал из того что было в гараже, а было всякое.

Рама. Раму была сварена из профильной трубы 50х25х5мм, длинна рамы 1м, ширина 19см.

Двигатель. Двигатель от старой стиральной машины Вятки автомат, асинхронный двигатель, две скорости 400 об/мин и 3000об/мин, подключал через конденсатор.

Двигатель закрепил на раму через уголки, с помощью шайб выставил ось двигателя параллельно раме.

Передняя бабка. На шкиве двигателя нарезал резьбу М6 6шт. с помощью четырех шпилек закрепил фанеру толщиной 20мм. Оставшиеся два отверстия использовал для «трезубца».

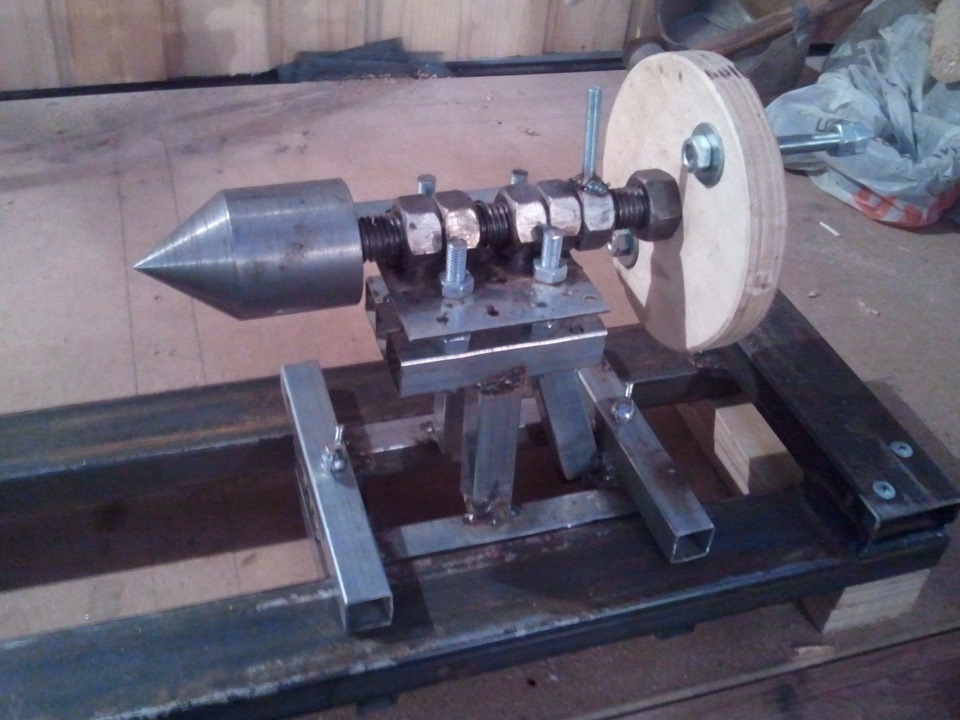

Задняя бабка. Направляющие и корпус задней бабки сделал из обрезков профильной трубы 20х20х1,5мм.

На пластине толщиной 3мм наварил 4 гайки под шпильку М18 (ось задней бабки).

Знакомый токарь выточи конус с внутренним посадочным место под подшипники №202.

Рукоятка выполнена из фанеры и двух шпилек.

Опять же с помощью шпилек М8 и гайке выставил ось задней бабки параллельно раме и передней бабке (от центровал).

Подручник.

Основа подручника выполнена из обрезков профильной трубы 40х20х2мм. стойка из сгона 15 и сгона 20, (идеально подошли). Сам упор из уголка 40х40

Еще предстоит сделать защиту двигателя от стружки и т.д.

Фотографировал на телефон, за качество фоток прошу не пинать.

Станок испробован!

Мощности уверенно хватает на болванку 100х100х400мм больше пока не ставил, пока нет больших заготовок, первым делом выточил ручку для резца.

Выкладываю видео, но так как снимать было некому, а городить штатив ради одного видео не охота, то видео процесса самого точения нет (не удобно точить одной рукой).

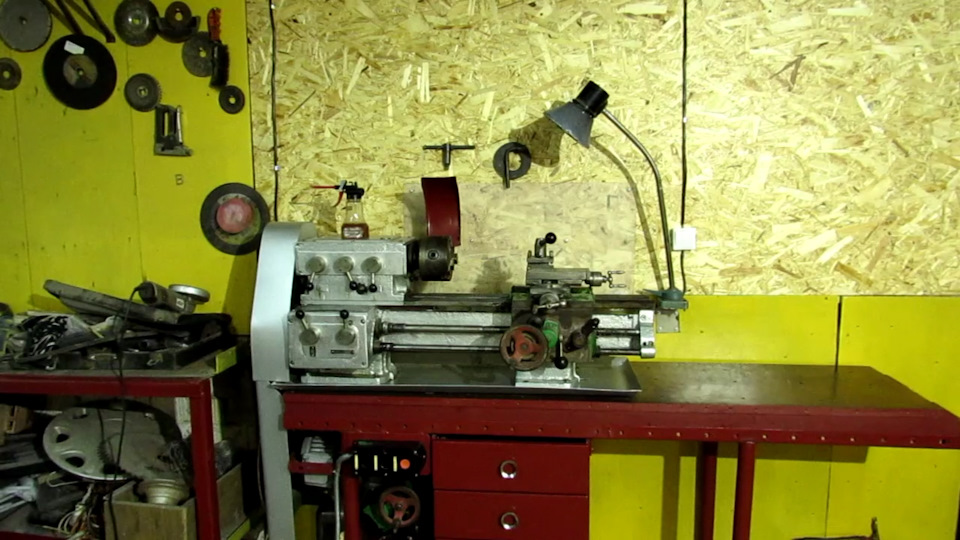

Стол для токарного.

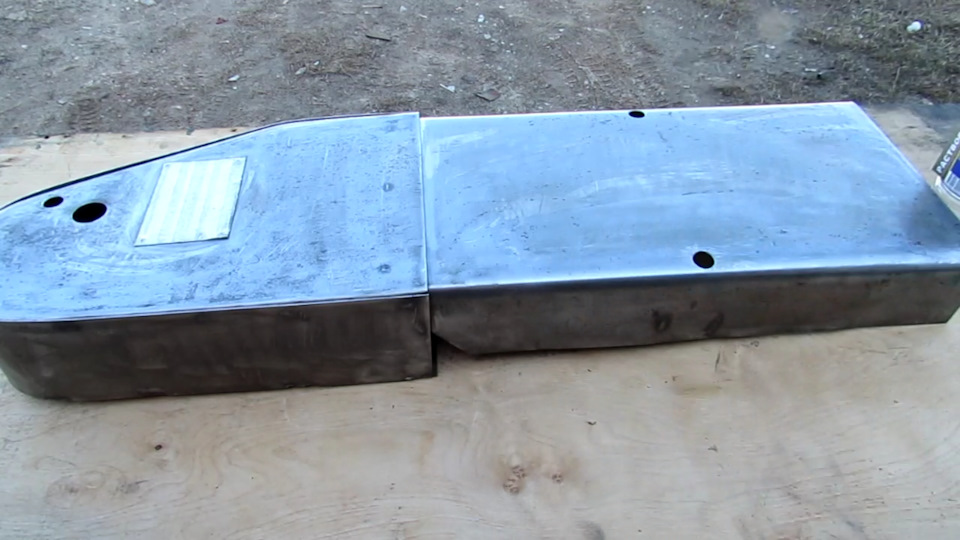

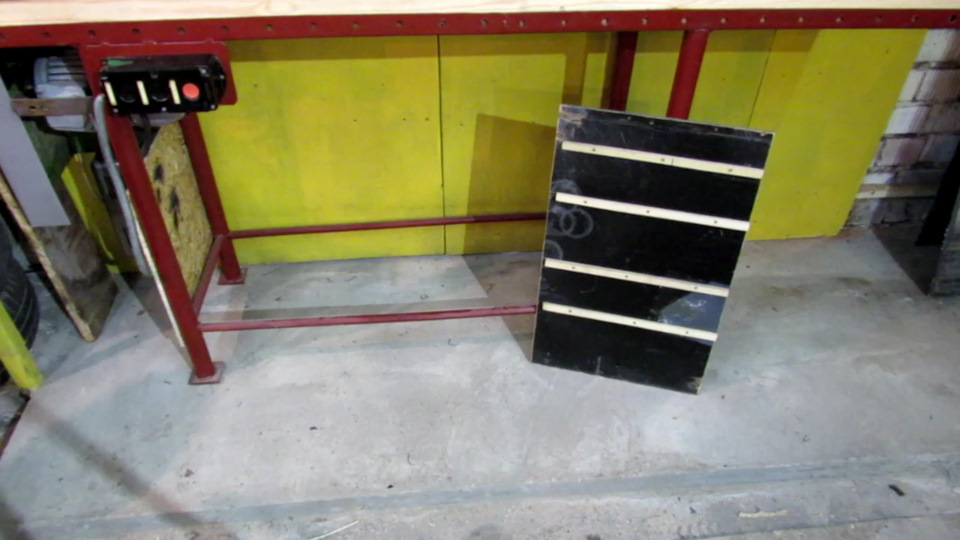

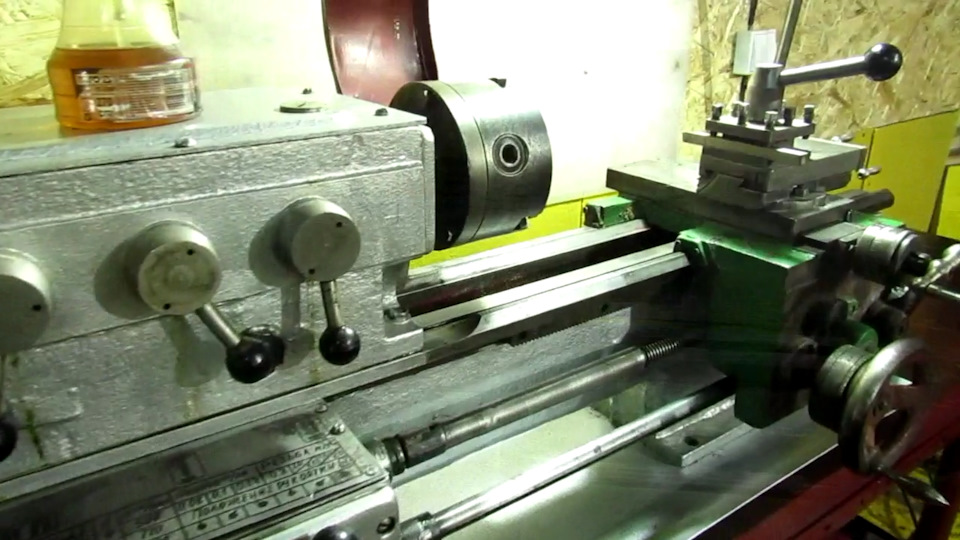

Привет друзья. Купил себе токарный станок ТВ-6м. Станок в хорошем состоянии. Но есть в нем одна проблема. Он очень низкий и работать на нем неудобно.Нужно что-то городить под родные тумбы или лить фундамент повыше. и под ними теряется драгоценное место. Решено было сделать под него стол с различными шуфлядками и ящиками для хранения заготовок и различной оснастки.

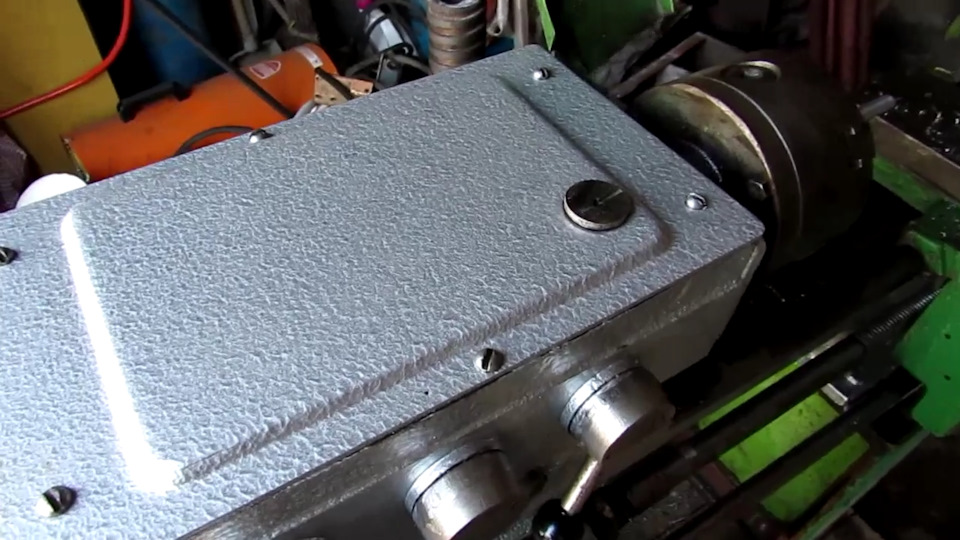

Перед изготовлением стола станок был почищен и обслужен. Снята старая краска с кожуха и поддона, все зачищено, обезжирено и покрашено грунт-эмалью по ржавчине с молотковым эффектом.

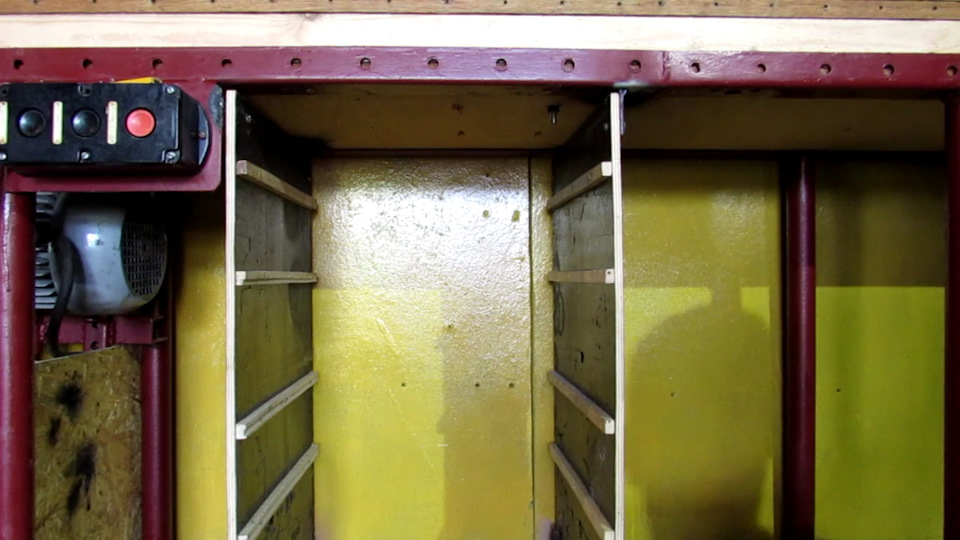

Стол сварен из уголка 45, ножки из 32 трубы. Нижние связи из 15 трубы. Столешница состоит из трех слоев. Дсп, поверх уложены брусы толщиной 50 мм. и сверху опять дсп. Все это дело хорошенько стянул саморезами. Приварил ушки и прикрутил боковины из фанеры для выдвижных ящиков. Еще осталось место для ящиков и полок.

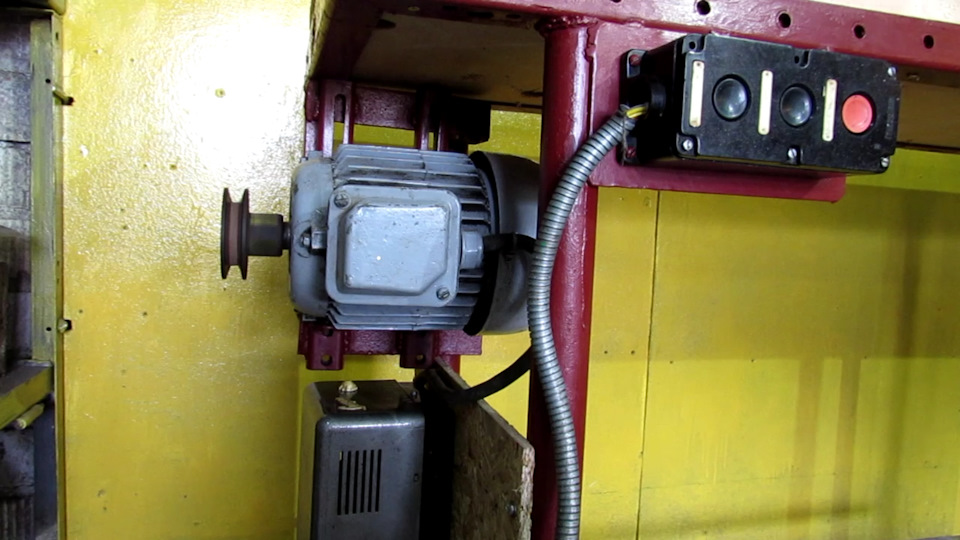

Поставил сверху станок. Стоит очень жестко. Двигатель разобрал, вывел концы обмоток и соединил треугольником. Поставил пускатели. Один рабочий, второй подкидывает пусковой конденсатор. Двигатель закреплен под столом и не занимает много места. Так-же прикрутил родной защитный кожух на ремень. Развел проводку для питания станка и лампы.

Вот такое рабочее место у меня получилось. сверху можно добавить полки. Справа небольшая рабочая зона. Высота станка под мой рост. Теперь не нужно корячиться над ним. Так же на стену прикрутил лист пластика. При точении масло и СОЖ летит на стену.

Спасибо за просмотр. Пишите что думаете, конструктивная критика приветствуется. Может будут советы по благоустройству рабочего места. Спасибо за внимание и по традиции ролик с подробным процессом сего действа.

Метки: токарный станок, мастерская, рабочее место, гараж

Комментарии 30

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

а что за станок?

Я свой ТВ-6 на фундамент, высотой 200см поднял. Для моего роста 185см вполне удобно стало работать.

Понятно что в цифрах опечатка, но хотелось бы взглянуть на двухметровый фундамент :)

Ну да, опечатка, привык все в мм мерить.

люди, вот объясните мне всю эту любовь к молотковым краскам? изза структуры с неё крайне проблематично убирать пыль. выглядит реально как отпи*жена молотком. ну или пьяные грузчики деталь ногами толкали. вот в чём прикол?!

Она абсолютно гладкая, как простая краска. Это не молотковая, а краска с эфектом.

Этот стол ближе к школьным верстакам, чем к столу именно для токарного. Станок любит жесткость, а тут ее нет.

Родные тумбы особой жёскости не дают

Отличная работа. И слово мне понравилось — "шуфлядки"

Что это за слово вообще — "шуфлядок"? на какое-то ругательство похоже.

это выдвижной ящик) Забавно то что в России оно не используется практически, только в словарях есть, а в Беларуси в ходу)

На Украине бытует похожее — "шуфляда" или "шуфлядка", "шухлядка" — где как говорят.

Защиту на движок добавь.

да он при работе не греется.

Это хорошо, но она необходима. 1,2 тока номинального Эл.двигателя.

Спасибо за совет. При возможности поставлю.

Слабое основание. Чипмейкер полистайте, там отдельная ветка про серию ТВ школьных есть

Пробова точить. Всё ок. Много видел так делают.

ну почему же? палки точить с точностью 5-6 десяток хватит. а 98% гаражных "мастеров" большего и не надо

На Чипмейкере и чугун в станки пихают и станины бетоном заливают.

чипмейкер… весьма спорная площадка. да, видел как там со станками извращаются. и бетони и двутавры и прочее. но 3/4 таких товарищей сугубые теоретики. токарный представляют как сферического коня в вакууме.

особенно доставляют рассуждения о прочности, гибкости, скручиваемости. пытаются изобрести велосипед, забывая что в советское время были целые НИИ машиностроения, которые и придумывали и высчитывали и тестировали. сколько раз бывало, идёт жаркий спор о жёсткости станины на скручивание и влияние материала на точность станка. молча выкладываешь методичку года 65-70го… т тема умирает)

диванные бывают не только критики и генералы, но и станочники

Читайте также: