Стол для машины термической резки

Обновлено: 05.05.2024

Вытяжной секционный стол МВС предназначен для оснащения портальных станков термической резки металла различных производителей. Стол применяется для оснащения станков плазменной, лазерной, газовой и других видов резки и обеспечивает эффективное удаление образующихся при резке продуктов горения.

Удаление и очистку воздуха от выделяющихся вредных веществ обеспечивает фильтровентиляционная установка, которая подбирается и заказывается дополнительно, исходя из размеров стола, а также ряда условий и параметров резки.

Вытяжной стол имеет модульную конструкцию и собирается из стандартных модулей вытяжных секционных серии МВС. Модули МВС имеют различные размеры по длине и ширине, благодаря которым возможно составить стол любой требуемой длины и ширины.

Ограничения. Окружающая среда, а также воздух, содержащий продукты горения, не должны быть взрывоопасными и не должны содержать агрессивные пары и газы.

Особенности и преимущества

✔ Вытяжка дыма непосредственно из зоны резки.

✔ Наименьший объем забираемого воздуха при максимальной эффективности дымоудаления.

✔ Существенное снижение стоимости, энергопотребления и габаритных размеров фильтровентиляционного оборудования.

✔ Комплектующие пневмосистемы производства японской фирмы «SMC».

✔ Пневмоцилиндры не требуют периодической смазки.

✔ Ресурс пневмоцилиндров рассчитан на более чем 8000 км (50 млн. циклов).

✔ Модульная конструкция обеспечивает простоту транспортировки и монтажа.

✔ Стандартные модули позволяют создать большой типоразмерный ряд столов.

Технические характеристики

| Артикул № | Модель | Рек. расход воздуха, м 3 /ч | Размеры листа металла, ДхШ, м | Макс. нагрузка, кг | Диаметр соединения, мм | Вес, кг |

|---|---|---|---|---|---|---|

| 5343 | МВС 15х20 | 3600 | 2x1,5 | Стандартный — 1010 Усиленный — 1620 | 400 | 630 |

| 5357 | МВС 15х25 | 3600 | 1,5x1,5 | 480 | ||

| 5358 | МВС 20x15 | 4800 | 1,5x2 | 610 | ||

| 5344 | МВС 20x20 | 4800 | 2x2 | 790 |

Принцип работы

Вытяжной стол обеспечивает вытяжку непосредственно из зоны резки по принципу поверхностного отсасывания – удаление загрязненного воздуха производится равномерно и эффективно, только из той секции, над которой производится резка, что позволяет минимизировать объем удаляемого воздуха при эффективном дымопоглащении.

В процессе вырезки деталей горелка установки термической резки совершает движения относительно неподвижно лежащей на пластинах заготовки. При продольном перемещении горелки поочерёдно открываются-закрываются заслонки окон воздушного канала.

Таким образом, открытой, в основном, оказывается только одна заслонка напротив именно той секции, над которой в данный момент происходит резка. Иногда одновременно бывают открыты две заслонки соседних секций, но это происходит при прохождении горелкой границы этих секций и занимает непродолжительный промежуток времени.

При открытой заслонке из секции происходит принудительное удаление продуктов резки. Данный способ имеет преимущество перед одновременным отсасыванием со всей поверхности стола, так как, вследствие меньшей площади, требует меньшей мощности фильтровентиляционного оборудования.

Стол подключается к существующей или дополнительно заказываемой фильтровентиляционной системе. Диаметр подсоединяемого воздуховода 400 мм.

Для работы вытяжной системы стола необходим источник сжатого воздуха 0,4-0,5 МПа (4-5 кгс/кв.см).

Конструкция вытяжного стола

Корпус модуля (1) представляет собой сварную металлоконструкцию. Он разделён на 3 или 4 секции шириной по 515 мм каждая, отделённые друг от друга перегородками. В корпус вставляются ванны (2), которые служат для сбора твёрдых отходов, возникающих в процессе термической резки металла. В каждую секцию корпуса вставляется по одной ванне. Ёмкие пылесборники позволяют реже чистить стол. Сверху на ванны укладываются сита (3), задачей которых является улавливание и предотвращение проваливания вниз мелких деталей. Верхнюю часть модуля составляют пластины (5), вертикально вставленные в пазы рамы (4). Пластины служат непосредственно для размещения на них листов металла, из которых вырезаются детали.

Для удобства монтажа стол снабжён специальными рымами. Благодаря тому, что они являются съёмными, возможна установка отдельных модулей стола по очереди с использованием всего одного комплекта рымов.

Простая конструкция стола позволяет произвести быструю очистку и, в случае необходимости, легко заменить любой узел. Вытяжной стол является при этом высоконадежным и рассчитан на эксплуатацию в тяжелых условиях.

Комплект поставки

Полный комплект поставки стола включает:

• Вытяжной секционный модуль (количество модулей – по требованию Заказчика)

• Комплект монтажных частей к однорядному столу

• Комплект соединительных частей для модулей.

Комплекты монтажных и соединительных частей не включены в спецификацию модуля и заказываются дополнительно. Количество комплектов монтажных частей к однорядному столу равно количеству рядов в устанавливаемом столе. Количество комплектов соединительных частей на 1 шт. меньше, чем количество самих модулей.

Раскройный стол для станков термической резки, MARLIN CNC (Чехия)

Столы для раскроя используются для укладывания материала, который разрезают с помощью автогенной или плазменной горелки. Также они используется для удаления дыма и металлической пыли, которые образуются во время резки.

В связи с колебаниями мировых цен на металл, стоимость товара может отличаться от указанной. Уточняйте цены у менеджеров!

Описание

Столы для раскроя используются для укладывания материала, который разрезают с помощью автогенной или плазменной горелки. Также они используется для удаления дыма и металлической пыли, которые образуются во время резки.

Конструктивные особенности стола MARLIN

Большая жесткость и, как следствие, высокая несущая способность, а также способность выдерживать высокие температурные нагрузки, которые образуются в процессе резки, и легкость удаления дыма и пыли, являются основными требованиями к конструкции столов для раскроя.

Эффективный отвод продуктов сгорания позволяет защитить работников от их вредного влияния и препятствует скоплению тонкой металлической пыли на самом оборудовании, а также на другом окружающем оборудовании, что существенно увеличивает срок службы.

Качественная и надежная система отвода обеспечивается специальной конструкцией, что позволяет отводить продукты сгорания даже из верхней части стола. Продуманная конструкция также уменьшает риск прямого попадания горячих деталей в вентиляционный канал стола.

Преимущества раскройного стола MARLIN

- Жесткая сварная конструкция. Стол рассчитан на нагрузку 700-1600 кг/м 2 (стандартная комплектация). Также возможно изготовление столов по специальному запросу клиента с увеличенной нагрузкой.

- Вспомогательные пластины расположены под углом таким образом, что они обеспечивают максимальный контакт пламени горелки и верхнего края пластины. Это снижает количество нежелательных вспышек, которые могут негативно повлиять на форму реза. Плотность укладки пластин, а также их толщина могут быть адаптированы в соответствии с типом и характеристиками разрезаемого материала. Защитное сито предотвращает падение наиболее мелких частиц в нижнюю часть стола.

- Двойной корпус. Воздушный промежуток для отвода продуктов сгорания, который создается путем бокового размещения лотков; воздушный промежуток предотвращает прямую теплопередачу наружному корпусу стола и, таким образом, исключает возможность его деформации.

- Секционная система отвода тепла и дыма. Оптимальная площадь отдельной секции обеспечивает наилучшее соотношение между величиной отвода продуктов сгорания и мощностью. Возможно оснащение стола фильтрующей установкой (вентилятором).

- Коррозионно-стойкая версия заслонок вытяжных каналов предотвращает слипание горячих частиц и их налипание на корпусах заслонок. Нержавеющая версия пневматических цилиндров обеспечивает длительную работу без обслуживания.

- Легкосъемные лотки для отходов. Простое удаление верхней рамы стола и лотка, что значительно упрощает чистку агрегата.

- Специальные планки позволяют легко устанавливать лотки с помощью крана. Центровочные болты и анкерные отверстия используются для установки стола в горизонтальном положении, а также для его крепления к полу. Модульная версия позволяет легко перемещать стол в случае необходимости.

- Управление пневматическим клапаном осуществляется только с одной стороны, в случае двух канальных столов. Пневматическое управление открытием и закрытием заслонки - операционный стол не нуждается в подаче электрического питания, уровень расхода воздуха - очень низкий. Клапаны на входе и выходе пневматических цилиндров обеспечивают точное открытие и закрытие отдельных створок.

- Распределение воздуха осуществляется пластиковыми трубками в металлическом гофра-рукаве или медными трубками, что обеспечивает длительный срок эксплуатации оборудования без риска выгорания отверстий. Изменяемая длина рычага салазок упрощает крепление отрезного стола в необходимой позиции.

Технические характеристики стола MARLIN

| Длина стола | 3 000 - 24 000 мм |

| Ширина стола | 1600 - 3 100 мм |

| Длина секций | 2 060 мм |

| Высота | 700 мм |

| Потребление воздуха | 150 л/мин |

| Рабочая нагрузка на поверхность стола | от 700 до 1600 кг/м 2 |

Задать вопрос

Вы можете задать любой интересующий вас вопрос по товару или работе магазина.

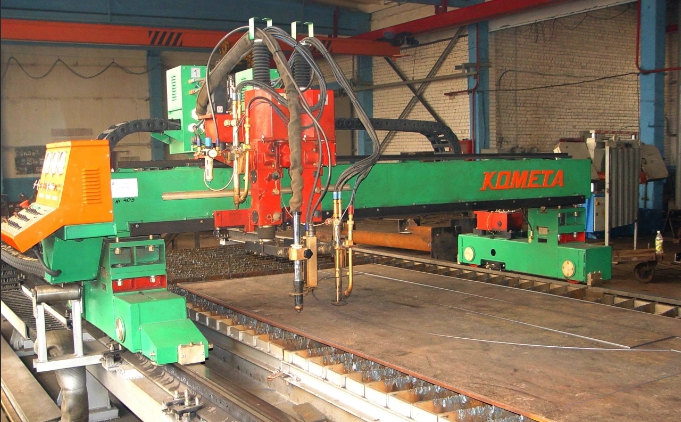

Обзор машины для плазменной резки «Комета М-Пл»

Машина плазменной резки (далее МПР) «Комета М-Пл» предназначена для фигурного раскроя листового металлопроката. Она оснащена современной системой ЧПУ «CNC4000» и укомплектована комбинированной технологической режущей оснасткой.

Применение МПР наиболее эффективно (возможно добиться максимальной производительности) при резке конструкционной стали толщиной ≤ 30 мм (сталь большей толщины экономически целесообразно обрабатывать на кислородном аналоге этого станка — машине термической резки «Комета-КПл»). Кроме того, отсутствует альтернатива МПР «Комета М-Пл» при плазменной резке коррозионностойкой стали и цветных металлов.

Машину плазменной резки (МПР) «Комета М-Пл»

Конструкция МПР

«Комета М-Пл» оснащена различными по мощности источниками плазмы. Как правило, для резки одновременно применяется не более 2-х плазмотронов. С целью расширения диапазона толщин качественной резки, при условии сохранения высокой производительности машины, предусмотрена установка мощного источника (с максимальным током 300…400 А) в сочетании с менее мощным источником плазмы (для тонких листов металла).

МТР «Комета» с двумя плазмотронами в процессе работы

Для стабильного поддержания высоты плазмореза над разрезаемым листом, применяется датчик (разработка ООО «Зонт»), что существенно повышает качество резки.

Взамен традиционной системы оборотного водяного поддержания рабочей температуры, на машине МПР «Комета М-Пл» применена компактная система жидкостного охлаждения «СОЖ-350». Это позволяет уверенно эксплуатировать машину в условиях высоких и низких температур в помещениях заготовительных цехов.

Кроме того, конструкция машины позволяет эксплуатировать её в условиях высокой запыленности воздуха.

Пульт управления машины плазменной резки «Комета М-Пл»

Технические характеристики МПР «Комета М-Пл»

| Габариты разрезаемого листа, мм | ширина: 2000, 2500, 3200, 3600, 4500, 6300; длина: 4000 -24000; |

| Размер колеи рельсового пути, мм | 2700; 3300; 4000; 4500; |

| Минимальный размер между резаками при сдвинутых суппортах, мм | 195 |

| Диапазон толщин, разрезаемых одним плазменным резаком (зависит от источника тока), мм | 1-100 |

| Vаксимальная скорость перемещения плазмореза, мм/мин | 12000. По заказу — до 20000; |

| Количество суппортов для фигурного раскроя | 1 или 2 |

| Стабилизация расстояния между резаком и листом при фигурной резке | автоматическая |

Видео — раскрой листа стали на МПР «Комета М-Пл»

Раскроечный стол для машин термической резки

Помогите пожалуйста найти информацию, схемы, эскизы, чертежи раскроечных столов для машин термической резки. Начальник дал задание спроектировать (в целях экономии) и произвести своими силами. поиски в нете ни к чему не привели(((

Артиллерист - вертолётчик. Дипломированный инженер-механик. Technologist

По запросу "раскройный стол" неужели ничего не попалосьСпасибо за помощь. Но информации действительно очень мало. Понятно, что фирмы в этом экономически не заинтересованы. Может посоветуете советскую литературу?

SladJhon, не надо тратить время на поиски, начинай проектировать и задавай конкретные вопросы по мере их возникновения.

Главное на что обрати внимание, это система удаления продуктов горения и особенно на удаление газов. Самое дешёвая в эксплуатации простынь, это как выяснялось практикой не керамика, как считаю многие, а стальные полосы и их лучше располагать по диагонали под углом 30 градусов. Датчики для открытия пневматикой заслонок вентиляции лучше использовать бесконтактные, хорошего качества.

Мне приходилось проектировать стол под ESABовкую машину, но тогда я работал по найму и у меня чертежей не осталось. В общем вперёд в бой, а врагов будем долбать по мере их появления.

те с которыми сталкивался были устроены просто - куча штырей высотой миллиметров 150-200 наварены с шагом 50-100 мм (в зависимости от машины) Штыри миллиметров 15 в диаметре, скорее всего из чегото не слишком поддающегося автогену. А еще видел патент - делать эти штыри из бимметала - под струей горелки они быстренько загибаются и не обгорают. В деле такого не видел.

Если мы возьмём как пример обычный 12 метровый стол с шириной 2,5м, то нам понадобится изготовить примерно 12000 штырей (резка займёт примерно 12ч/ч, это при условии если мы плюнем на обработку торцов). На изготовления такого количества штырей при L=200, нам понадобится примерно 2,4 км материала, что примерно будет весить 4 тонны, если мы возьмём самую дешёвую сталь, то это нам обойдётся примерно в 2000 евро, ну а если чего-то не слишком поддающегося автогену, то это будет стоить уже около 10000 евро. Приваривать эти штыри надо по крайней мере на три жирные прихватки, иначе при работе они очень быстро поотлетают. На то чтобы заменить износившиеся штыри нам потребуется остановить работу машины почти на неделю.

И так, подведём итог:

Мы получаем циклические издержки с учётом недополученной прибыли, более чем 15000 евро.

Два таких цикла и можно купить хороший керамический стол.

А что касается варианта со штырями из бимметала, я затрудняюсь прикинуть сколько это будет стоить, да ещё и с учётом авторских отчислений, думаю не как не меньше вышеупомянутого варианта. Да и вообще это алхимия какая-то, а автор патента, думается мне видел машину термической резки только на картинки и вообще не понимает как она работает. Мощная струя в которой происходит высокотемпературная реакция горения металла с обильным окислением, накроет эти штыри толстым слоем очень твёрдого шлака, который застынет раньше чем штырь начнёт распрямляться и на даст ему этого сделать. Да ещё лист может потерять устойчивость при загибании штыря и сместится, что приведёт к браку.

Что не говорите, но самое рациональное, это использование полос, нарезаются которые обычно из отходов.

SladJhon, если у Вас плазменная резка, возможно стоит присмотреться к резке на поверхности воды.

Достоинства:

1. На порядок снижаются выбросы газообразных продуктов резки в атмосферу (многие полностью отказываются от местной вытяжной вентиляции)

2. Отсутствуют термические деформации элементов конструкции стола

3. Снижаются тепловые деформации раскраиваемых деталей

4. Упрощенная чистка стола от шлака (шлак в виде гранул, а не сплошной спекшейся массы)

5. Большая живучесть полос раскройного стола.

Недостатки

1. Большая металлоемкость ванны по сравнению с традиционным столом.

2. Требуется качественная окраска конструкций ванны и кессона.

3. Неудобство в работе с мокрыми деталями.

4. В зимнее время необходимо поддерживать положительную температуру воды в ванне.

P.S. Чертежами не располагаю. Но видел на нескольких судостроительных заводах.

igorni, правильней будет назвать не резка на поверхности воды, а резка под водой. Так как обрабатываемый лист всё же будет верным погрузить под воду полностью, так в принципе в подавляющем большинстве случаев и происходит. И подводной резкой может быть не только плазменная резка, но и любой другой вид термической резки и в принципе во всех случаях технология одна и та же, за исключением маленьких тонкостей.

Что касается пункта 1 (достоинства), то это неверно. Процесс термической резки, это реакция интенсивного окисления в струе кислорода или сжатого воздуха. Продуктов сгорания не может быть меньше чем при резке на открытом воздухе и без локальной вытяжки при интенсивных режимах резки не обойтись. На всех машинах подводной термической резки должна быть установлена мощная система удаления продуктов горения.

Подводная термическая резка, это отличный вариант, вот только существенным недостатком является более высокая стоимость оборудования и это не только стол. Оборудование для подводной термической резки стоит в 2,5-3 раза дороже. А производительность ниже примерно на 10%. Но зато качество деталей значительно выше, что приводит к существенному снижению стоимости последующей обработке деталей.

Pavel Samofalov, поскольку при подводной резке, оператор не может визуально наблюдать за процессом резки, то для подводной резки необходимы соответствующим образом адаптированные машины

- с устройствами аварийного отсоединения и отключения резака при столкновении с деталями/отходами

- устройствами позиционирования и отслеживания полжения резака под водой

- плазменный резак с устройством инициации плазменной дуги под водой

У SladJhon я так понимаю не тот случай.

А вот резка на поверхности воды (т.е. когда лист соприкасается с поверхностью воды) позволяет выполнять качественную плазменную резку обычными машинами с штатными плазменными резками.

Оператор имеет возможность наблюдать за процессом работы машины также как и при обычной резке на открытом воздухе. Лист находится на расстоянии 10 мм под кромкой воды и этот факт ничуть не затрудняет визуальный контроль.

Обычно все современные машины, уже в среднем ценовом диапазоне, будь то машины подводной термической резки, или обычные открытые, все они оснащаются бесконтактными системами аварийной остановки на случай ошибки технолога, которая может привести к поднятию металла на опасный уровень с возможностью столкновения. Но тем имение всё равно происходят аварийные столкновения, но правда достаточно редко, это связана с разными причинами и обычно фатальное столкновение происходит в режиме обратного (холостого) хода. Про подобные ситуации на машинах подводной термической резки я не слышал, думаю это связанно с значительно меньшим уровнем негативного термического воздействия, хотя возможно и просто от того, что машин подводной резки в десятки раз меньше находятся в эксплуатации.

igorni, вы заблуждаетесь. Резак под водой не находится, он работает в воздушной подушке. Сжатый воздух подаётся в зону реза и вытесняет воду, процесс инициирования реакции окисления проходит не под водой. Вода в таких системах служит для уменьшения негативного термического влияния, первичное охлаждение происходит паром, вторичное водой. И это очень эффективная система.

Как я понимаю, система, которую предлагаете вы, не оснащена воздушной подушкой. И как я думаю, она является не намного эффективней чем обычная система автоматизированной термической резки.

И вот, что меня заставляет так думать:

Один раз я получил партию деталей с качеством ниже чем ожидал, кромки были недостаточно ровные с большим кантом и деформация деталей была выше ожидаемой. Я отказался от этих деталей и потребовал расследовать этот случай, найти причину, устранить а затем вырезать мне новые. Начальник цеха сначала отказывался это делать, но звонок генеральному директору с угрозой того, что он может навсегда потерять крупного заказчика, быстро заставил начальника цеха изменить своё решение, и мы начали разбираться, в чём дело.

Оказывается, что всё происходило так:

У них накрылся ресивер, а мощности компрессора, который они воткнули в систему на время ремонта, хватало только для обеспечения работы плазмы и периферийной необходимой пневматики. Им пришлось отключить воздушную подушку. А так как плазма в воде не может без неё работать, они понизили уровень воды. Им не помогли даже дополнительные перемычки, шести метровые полосы шириной 60-80, вообще были винтами. Когда я во всём разобрался, получил извинения, бесплатно вырезанные детали с нужным мне качеством, коньяк с конфетами и конфликт был исчерпан.

Pavel Samofalov, все же фирма SladJhon не является счасливым обладателем какого нибудь нуморекса, поэтому предлагаю остановиться на том, что оборудование предназначенное для резки в воздушной атмосфере нельзя использовать для подводной резки.

По поводу выбросов - большая часть поглощается водой. Однако при пробивке все равно будем иметь дымные облака.

По поводу вентиляции - если суппорт портала машины, помимо резака, утащит за собой - вытяжной зонт, вентиляционный рукав и воздух в этом рукаве - то лучше вентиляцию поставить.

Наконец, Павел, ни хрена газорезчик под водой не увидит (Вы наверное имели ввиду 10см или 100мм).

igorni, я не опечатался, 10мм достаточно для равномерного охлаждения. Погружение материала ниже этого уровня, приводит к неизбежному удорожанию системы за счёт более сложного конструктива, а преимущество лишь одно – белее дешёвая обработка газообразных продуктов горения, но это не перекрывает дополнительных расходов на эксплуатацию стола.

В обоих случаях я не рекомендую брать в расчёт как недостаток метода – затруднение при визуальном контроле оператора, так как оператор получает достаточно визуальной информации для контроля процесса резки.

И вообще, я разговор о погружение обрабатываемого материала под воду поддержал чисто теоретически. Обычно обладание таким столом для производственных предприятий является нецелесообразным из-за высокой стоимости эксплуатации такого оборудования. Смысл использования этой технологии есть в том случае, если у вас очень крупное машиностроительное предприятие и скажем к примеру вам постоянно требуется большое количество неразрезных фланцев большёго диаметра, или портальных досок для больших систем теплообмена. Также имеет смысл обладать такой машиной и в том случае, если основным видом деятельности является продажа металлов с организованным сервисом резки деталей, у каждой крупной скандинавской компании с вышеупомянутым профилем есть токая машина.

| По поводу вентиляции - если суппорт портала машины, помимо резака, утащит за собой - вытяжной зонт, вентиляционный рукав и воздух в этом рукаве - то лучше вентиляцию поставить. |

По опыту знаю что утащит, думаю что, наверное это относится ко всем машинам, так как привод рассчитывается с большим запасом, я это проверял неоднократно не только расчётным методом, но и на практике. Но рекомендую все-таки собрать данные и выполнить собственный расчёт, или обратится к производителю. И конечно не в коем случае не навешивать не чего в период гарантийного обслуживания, иначе вы рискуете его потерять.

В производство пошли столы для плазменной резки металла, воздушные и водоналивные

Все столы для резки металла с помощью плазмы имеют похожее строение, и состоят из следующих частей:

- Рабочая поверхность для обработки металла

- Поддон для охлаждения плазмы (или защитный короб в случае отсутствия поддона)

- Наводящие оси для шаговых моторов по периметру

- Ножки

- Усиления для рамы в случае работы с высокой нагрузкой

Стол — одновременно самая простая и в то же время сложная часть ЧПУ-станка для резки. К этой, на первый взгляд, простой конструкции есть ряд требований. Их мы рассмотрим ниже

Размеры столов для плазменной резки

Размеры стола варьируются в зависимости от требований к изделиям, изготовляемым на столе. Промышленные столы часто имеют размер рабочей поверхности в 1500 на 3000 миллиметров. Столы, используемые в декоративной резке, бывают меньше, вплоть до 200 на 400 миллиметров. Зачастую, соотношение сторон учитывается как 2 к 1. Реже — 4 к 3.

Требования к рабочей поверхности

Во время резки, плазма должна проходить сквозь заготовку, при этом раскаленные отходы не должны оседать на основании рабочей поверхности. Поэтому для изготовления поверхности используют следующие конструкции:

- Параллельно расположенные ламели

- Решетчатая основа

- Ламели из металлического профиля

- Ячейки с зубчатой фактурой

Параллельные ламели — дешевле всего. Это отрезки металла толщиной в 4-8 миллиметров и шириной в 30-60 миллиметров. Их легко монтировать в стол, и они не требуют много сил в изготовлении. Проблема такой конструкции — надежность.

Рабочая поверхность стола — прямые параллельные ламели

Ламели плохо держат форму, изгибаются при высоком давлении, а за счет слабого соединения, может возникать вибрация. При работе с заготовками толще 30 миллиметров лучше избегать таких решений. В то же время, параллельные ламели, в случае повреждения, можно изготовить и заменить самостоятельно, не обращаясь к специалисту.

Ламели могут быть прямыми, а также можно использовать изогнутые заготовки. Жесткость изогнутой ламели выше, но и изготовить ее сложнее.

Ламели могут быть изогнутыми для большей жесткости

Решетчатая основа дороже. Т.к. на ее изготовление, монтаж и калибровку в плоскости уходит больше времени. В то же время, такая конструкция надежнее, т.к. давление металла во время резки выдерживает на порядок лучше, за счет большого количество углов, перпендикулярных источнику давления.

Ячейки с зубчатой фактурой

Ламели из металлического профиля ценятся выше. Но имеют ряд недостатков. Кроме высокой цены, такая основа хуже пропускает плазму. Тем менее, в случаях, когда есть необходимость закреплять заготовку на столе, этот вариант подходит лучше других. На профиль легко ложится зажим, и заготовка держится крепко.

Ячейки с зубчатой фактурой лучше выбирать при работе с большими заготовками. Зубцы имеют наименьшую площадь соприкосновения с заготовкой, а значит, и с горячей плазмой. Для малых заготовок это минус, ведь расположить заготовку на нескольких точках сложнее, чем на ровной поверхности. С большими заготовками такой проблемы нет. Но цена на стол возрастает, ведь на изготовление зубцов уходит больше затрат.

Столы для резки Messer

Резательный стол с эффективным дымоудалением

Столы с дымоудалением обеспечивают надёжную поддержку заготовок и эффективное удаление загрязнений, образующихся при термической резке. Данные столы предназначены для фиксации материала и, являясь базовыми элементами вытяжных систем металлорежущих станков, обеспечивают удаление вредных веществ в строгом соответствии с требованиями санитарно-гигиенических норм и законодательства об охране окружающей среды.

При подключении столов для резки к вытяжной вентустановке или фильтрующему оборудованию предотвращается загрязнение окружающей среды и улучшаются санитарно-гигиенические условия на рабочем месте. При наличии в системе фильтра обеспечивается соблюдение требований стандартов к чистоте воздуха. Разрезаемый лист кладется на опорные ребра, расположенные на съёмной решётке стола.

Стол состоит из рамы и функциональных модулей, а также нескольких вытяжных секций. Они имеют минимальные размеры, высокую эффективность и отвечают требованиям законодательства по охране окружающей среды. Вытяжные секции открываются порталом машины в зависимости от расположения резака.

Поток загрязнений улавливается на оптимальной высоте внутри стола и через систему отверстий и воздуховодов отводится на фильтрующее оборудование.

Основные возможности:

- Одно- или многоканальная система отвода загрязнённого воздуха с оптимизированными потоками обеспечивает максимально эффективное дымоудаление.

- Модульная конструкция облегчает транспортировку и монтаж столов

- Столы предназначены для использования со станками портального и консольного типа с газокислородными, плазменными или лазерными резаками.

- Высокая несущая способность и термостойкость позволяет резать материал толщиной до 200 мм для стандартной и 350 мм для усиленной модели

- Встроенная пневматика управления вытяжными секциями в зависимости от позиции резака

- Вытяжные секции 500 мм

- Опорная решётка доступна в различных модификациях со съёмными и несъёмными рамами. Съёмные лотки для шлака имеют форму, исключающую отражение пламени и облегчающую чистку.

- Столы специально сконструированы для использования с портальными и консольными станками с газокислородными или плазменными резаками.

- Различные элементы для облегчения позиционирования материала при резке

- Встроенная пневматика управления вытяжными секциями в зависимости от позиции резака

- Съёмные лотки для шлака с формой, исключающей отражение пламени и облегчающей чистку

Почему важна правильная геометрия стола

Основа ЧПУ-станка — шаговые двигатели или сервоприводы на подвижных каретках. Двигатели приводят в движение плазморез. Один оборот шагового двигателя состоит в среднем из 192-х микрошагов. Компьютерная модель заготовки передается через драйверы шаговикам в виде набора команд. Если оси смещены, или не соблюдена геометрия, образовывается погрешность. При резке изделий, применяемых в механике, такая погрешность часто оказывается критичной.

Поэтому столы для плазменной резки металла должны иметь правильные углы, а поверхность, особенно в случае с параллельными ламелями — необходимо идеально выровнять. Одна выступающая ламель может искривить заготовку, а значит — и готовый продукт.

Столы для термичесой резки

Версия для печати

Назначение стола для термической резки

Вытяжной стол для машин термической резки, на котором раскрой металла можно осуществить с максимальной точностью. Стол предназначен не только для укладки разрезаемого листа металла, для удаления пыли, искр и дыма, но и для предотвращения угрозы здоровью людей, возникающей при резке металла.

Устройство стола для машин термической резки

Для сохранения минимальной мощности всасывания стол для плазменной резки разделен на отдельные секции с независимым отсасыванием. Для защиты фильтровентиляционного устройства от возникновения пожара, причиной которого могут быть удалённые искры, стол сконструирован так, чтобы отсосанный воздух прошел предварительную отчистку в приёмных ваннах, при этом протекание воздушной смеси по столу организовано так, чтобы в фильтровальное устройство попало как можно меньше искр.

Конструктивно стол для резки обеспечивает удобный и простой уход за ним. Столы для плазменной резки укомплектованы съемными подкладываемыми профилями, легко вынимаемыми решетками и ваннами для отвода стружки и крупного пылевого загрязнения.

Принцип работы стола для термической резки

Загрязненный воздух удаляется от стола термической резки с помощью встроенных в стол вытяжных каналов, затем по воздуховоду через входной патрубок, воздух поступает в искрогаситель, выполняющий функцию фильтра грубой очистки, затем в фильтрационную камеру тонкой очистки с фильтровальным элементом патронного типа.

Модульное строение стола для термической резки

Отсасывающие столы состоят из отдельных модулей, которые взаимно соединены друг с другом. В результате этого возможна реализация любого требуемого размера стола.

Благодаря стандартизации, модули можно очень легко и быстро соединить друг с другом.

Секционное строение стола для машин термической резки

Отдельные модули стола разделены на секции. Благодаря этому реализована функция локального отсасывания пылевых частиц и газов, из секции, над которой осуществляется резка. Конструкция стола с делением на секции, требует более низкой мощности всасывания фильтровентиляционного устройства, при этом сохраняя оптимальную эффективность.

Каждая секция снабжается шлакоприёмными ванными.

Управление стола для термической резки

Управление клапанами отдельных секций, происходит пневмомеханическим способом, с помощью прижимной линейки закреплённой на портале и пневмопереключателей, установленных на путевой балке.

Конструкция столов для плазменной резки позволяет осуществлять разрезание материала толщиной до 350 мм, при этом, поскольку стол механически не связан с портальной машиной, воспринимаемая им нагрузка не передаётся на саму машину.

Информация для Заказчиков:

Чтобы получить дополнительную информацию и приобрести Столы для термичесой резки, Вы можете связаться с нашими специалистами. Для этого вам достаточно:

Наши специалисты не только помогут Вам купить, но и оформят доставку подобранного оборудования транспортными компаниями по России и странам СНГ.

Информация о доставке вентиляционного оборудования

Информация о гарантии на вентиляционное оборудование

Смотрите также в этом разделе:

Столы с защитной и жидким охлаждением

На промышленных станках под ламелями часто располагают поддон с охлаждающей жидкостью. В нее попадает раскаленный металл при резке. В то же время, стол может быть и без поддона. Тогда под рабочей поверхностью устанавливается специальный короб. Он защищает конечности мастера от ожогов и механических повреждений, но создает пожароопасную ситуацию, и риск задымления в рабочем помещении.

Если вы планируете использовать станок для разовых работ, можно ограничиться и коробом. Но если резка металла является основным занятием — то без поддона с водой не обойтись. Чистить такой стол тяжелее, но его эксплуатация значительно безопаснее и комфортнее. А поскольку вся электроника находится над конструкцией, возможные протечки не несут опасности станку.

Читайте также: