Стол для лазера игольчатый

Обновлено: 28.05.2024

Приобрел станочек лазерный б/у. У него имеется сплошной стол в виде алюминиевой плиты. На нее есть сотовый стол. Стол достаточно заюзан. Так, что когда на нем режешь фанеру, то на обратной стороне резки появляются артефакты из-за отражений лазера от слегка погнутых от времени сот.

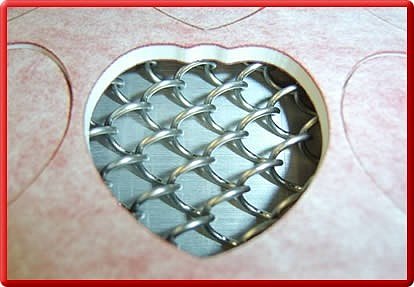

Хочу самостоятельно изготовить реечный стол для резки фанеры. Главный вопрос из чего делать рейки. В идеале найти вот такой профиль.

Но мне эта задачка что-то не дается.. может кто подскажет где такой можно купить? Или можно ли заменить профиль на обычный уголок? но у уголка угол 90 гр. и отражения будут, как мне кажется, отражаться на соседний уголок и обратно на материал, что не есть гуд. Можно конечно взять поставить ламели из вертикально стоящих алюминиевых реек высотой мм 15-20, но у них толщина 2мм и эти два миллиметра скорее всего будут работать как зеркало для лазера.

И обязательно ли брать анодированный аллюминий?

Попробуйте прикрутить саморезы со сверлом к листу композита, например. Тем более, что у Вас нет нормального отвода продуктов резания из-за стола ввиде алюминиевой плиты.

Знаю технику безопасности как свои три пальца.Эксперт - это существо, которое перестало мыслить, ибо оно знает!В мире еще много граблей, на которые не ступала нога человека.

Пожалуйста! Исправляйте мои глупые ошибки (но оставьте мои умные ошибки)!

Генносе johnnykor, на сайте с которого картинка подобный стол 500х300 стоит 4000р.

Ячеистый стол 1200х900 - 12000р.

Купить новый не пробовали?

Или посчитать стоимость изготовления нового, в единичном варианте не специалистом?

Размер вашего стола? Для понимания задачи. Ибо для разных размеров - разные технологические подходы.

Теория.

Задача изготовления стола для поддержки материала. Материал не должен подгорать на местах контакта со столом.

Подход первый. Ламели имеют как можно более маленькую толщину. Тогда они легко мнутся от давления. Тогда их должно быть много, и они должны находится часто. Получается сотовый стол.

Подход второй. Толщина ламели может быть большой, а кончик (край) тонкий. То что приведено на картинке. Ламель можно сточить с двух сторон, можно сточить с одной стороны. Фактически сделать длинный нож. Эта операция прекрасно реализована, например, в процедуре заточки ножей для гильотинных резаков и ножей для бумагорезательных машин. Но точно также это можно реализовать и самому. Нарезаешь алюминиевые уголки, либо алюминиевые полоски, либо полоски из оцинковки необходимой ширины. Сам или где то точишь край, так, что бы он был острый, по всей длине. Ножи надо чистить регулярно, что бы не было нагара. Толщину оцинковки подбираешь от величины стола. Чем больше стол - тем больше толщина, иначе может прогибаться. Ещё одна вещь: используй изогнутые ламели. Они лучше держат материал, не вибрируют. Вот это реально гoвно. А это правильно. Только они здесь согнуты, а Амада, например их изгибает. Они встают по 3 точкам и не вибрируют при установке или обработке материала.

Подход третий. Часто применяется для резки металла лазером или плазмой. Изготавливаешь ламели из того же материала, или из материала более легко режущегося, что и фанера: фанера, пластик. А что бы уменьшить зону контакта, делаешь ламель со стороны материала не ровную, а "ёлочкой". Форма елочки может сильно меняться от острой, до пологой. Надо понимать, что в данном случае - ламели расходный материал. Но вся прелесть в том, что изготавливаются они оборудованием, на котором используются.

Генносе johnnykor, на сайте с которого картинка подобный стол 500х300 стоит 4000р.

Ячеистый стол 1200х900 - 12000р.

Купить новый не пробовали?

Или посчитать стоимость изготовления нового, в единичном варианте не специалистом?

Размер вашего стола? Для понимания задачи. Ибо для разных размеров - разные технологические подходы.

Стол 1000х600. При том количестве свободного времени, которым я обладаю :-) сдается мне, что можно сделать стол дешевле 12000 :-)

На столе планирую резать фанеру в основном. Возможно пластики со временем.

Отдельное спасибо за ликбез.

По поводе третьего подхода тоже думал, но кажется мне, что елочка у мене быстро будет подгорать и требовать частой замены, хотя она конечно копеешная.

По поводу заточки ламелей тоже думал. И вот по поводу того чтобы гнутые сделать тоже есть мысли :-) для моего размера правда это не сильно актуально, т.к. 2мм при длинне 60см практически не гнутся, но все равно можно и изогнутые вставить.

Изготовление стола для лазерного станка

Рабочие поверхности для лазерного станка

Для лазерной резки и гравировки на лазерном станке применяется специальное устройство – рабочий стол. В зависимости от формата станка он может иметь различный размер – от 200*300 мм и до 2000*3000 мм. В зависимости от поставленных задач столы бывают нескольких видов – векторный, сотовый, игольчатый, ламелевый. У каждого стола свои преимущества и недостатки. В процессе работы на лазерном станке, если есть возможность, то лучше использовать несколько столов, комбинируя их исходя из задач. Например для резки лучше использовать ламелевый стол, для гравировки – сотовый. Ниже мы подробно рассмотрим каждый рабочий стол по отдельности.

Векторный

Основная функция векторного стола является поддержка материала. Рулонный векторный стол выполнен в виде сетки и имеет лучшую вентиляцию. Для жесткости конструкции стол имеет поперечные ребра жесткости в видео стальных стержней. Его легко можно скатать в рулон. Газ может легко покинуть рабочую зону, тем самым обеспечивать более чистый рез, предотвращение возгорания и т.п.

Так же существуют векторные столы выполнены в виде стальной или алюминиевой сплошной пластины с прорезями для отведения газов и с двумя измерительными линейками для точного позиционирования деталей. Данный тип стола обладает низкой универсальностью и применяется в основном для обработки материалов без выполнения сквозного реза, при котором не происходит повреждение поверхностей основания и нижней стороны детали. При прохождении лазерного луча по всей толщине детали в зоне контакта с векторным столом, происходит тепловое разрушение поверхностей из-за отражения лазера и недостаточного отвода тепла из зоны контакта. В результате чего, не удается достигнуть высокого качества обработки при разрезании деталей. При работе лазерно-гравировального оборудования в режиме резания более актуально использование конструкции рабочего стола сотового типа.

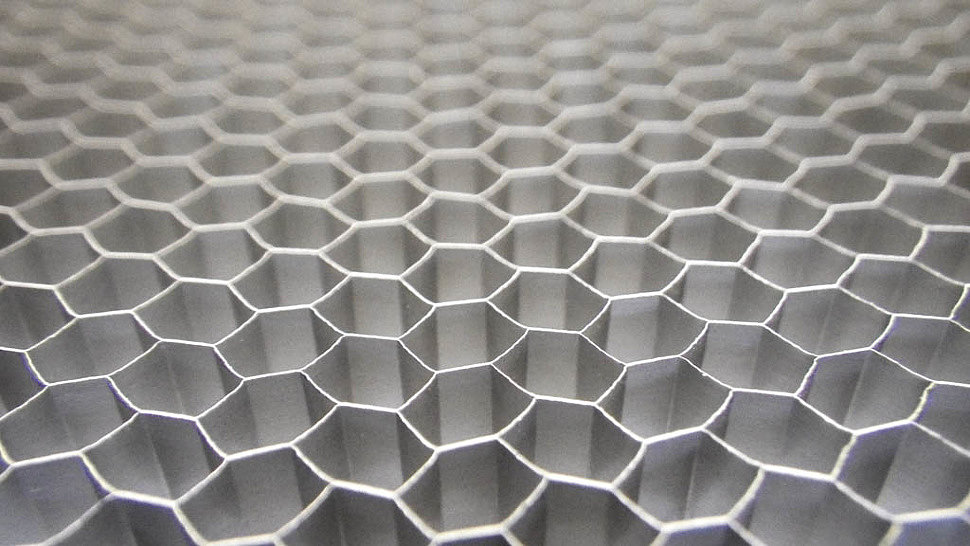

Сотовый (ячеистый)

Сотовый (ячеистый) рабочий стол нужен для размещения «мягких» плоских предметов и заготовок. Выполнен в виде сетки из металлической ленты в алюминиевой рамке. Применяется в качестве рабочей поверхности в лазерных граверах.

Так же существуют сотовые столы раскладные. Поставляются в нераскрытом виде (блоком). Это делает их более компактными и гарантирует, что стол будет доставлен покупателю без повреждений. Далее алюминиевый сотовый стол можно легко раскрыть в лист (растянуть). Так же в процессе работы стол можно сжимать изменяя его длину, если нам нужно получить меньший размер сот.

Недостаток этих столов – забивание сот мелкими элементами, возможно возгорание.

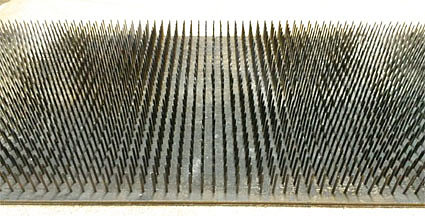

Игольчатый

Стол используется как дополнительное оборудование в качестве опорной (контактной) поверхности при сквозной резке листовых материалов. Состоит из основания и выступающих из него тонких заостренных металлических стержней (иголок).

Плюсы данного типа стола:

- Возможность точного размещения материалов на столе при использовании позиционных упоров;

- Позволяет обрабатывать тяжелые материалы;

- Исключено подгорание нижней части материала отраженным лучем;

- Хорошее проветривание стола, что исключает возгорание материала от выделения паров . Чистота материала и стола;

- Минимальный шаг между «иголками» позволяет удерживать даже маленькие разрезаемые части деталей;

- Игольчатый стол можно устанавливается на штатный стол (векторный или ламелевый) лазерной машины.

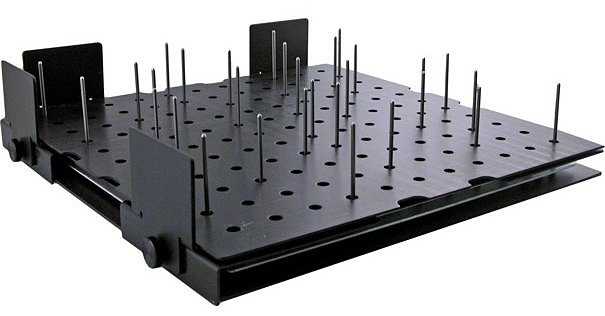

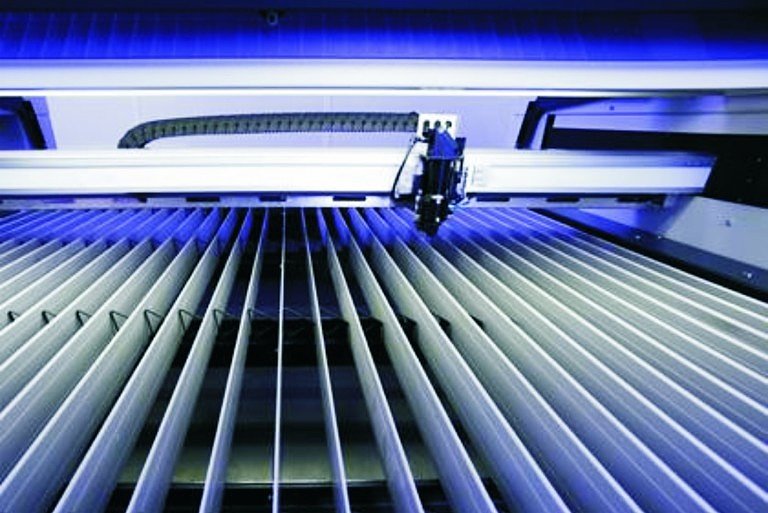

Ламелевый (сабельный, реечный)

Алюминиевые ламели являются приоритетным столом для лазерной резки и гравировки. Материал можно положить на меньшее количество ламелей, что будет уменьшать контакт материала с обратной стороны и минимизировать метки, которые будут отражаться от ламелей. Ламели в отличии от сотового стола оставляют метки с тыльной стороны материала намного меньше.

Сабельный стол применяется на станках для резки металла. В процессе работы стол разрушается, но его легко можно изготовить на этом же самом станке лазерной резки.

Рабочие столы для лазерных станков

На российских предприятиях применяют в основном два типа лазерных станков: волоконные и газовые (СО2). Волоконные лазерные станки предназначены для работы преимущественно с металлами, а также для обработки некоторых других материалов: пластика, полимерных материалов, резины, керамики и т.д. Лазерные СО2 станки используют для обработки различных неметаллических материалов: стекло, древесина, бумага, пластик, ткань, кожа, керамика, резина и т.д. Одним из конструктивных элементов лазерного станка является рабочий стол, на котором размещаются заготовки и детали, подлежащие обработке.

Типы конструкции рабочих столов

Основным критерием выбора рабочего стола является площадь контакта стола с материалом. Во избежание подгорания необходимо, чтобы лазерный луч как можно меньше попадал на стол при разрезании материала. Чем меньше площадь соприкосновения, тем выше чистота реза. Поверхность рабочего стола не должна обладать отражающими свойствами, которые вызывают образование дефектов на нижней поверхности материала.

Игольчатый стол

Данный стол представляет собой основание, из которого выступают тонкие заостренные металлические стержни (иголки). Они служат опорой для материала, подлежащего лазерной обработке. Игольчатые столы применяют в основном для сквозной резки листовых материалов. Они обладают следующими преимуществами:

- возможность точного размещения материала на столе;

- отсутствие подгорания нижней части материала;

- обеспечивается идеальное проветривание, что предотвращает возгорание материала;

- благодаря малому расстоянию между иголками на столе можно обрабатывать детали маленьких размеров;

- возможность обработки тяжелых материалов.

Сотовый стол

Сотовый стол используют как для гравировки, так и для сквозной резки. Он выполнен в виде металлической ячеистой сетки, закрепленной в раме. Стол равномерно поддерживает деталь или листовой материал, дает возможность обрабатывать тонкие и мягкие материалы, такие как ткань или кожа, предотвращая их провисание. Благодаря мелким размерам ячеек (сот) стол позволяет проводить обработку миниатюрных деталей.

К недостаткам сотовых столов относятся:

- загрязнение нижней поверхности материала;

- засорение ячеек продуктами горения и испарения;

- сложность очистки рабочего стола.

Ламелевый стол

Ламели представляют собой параллельные металлические рейки, снабженные острыми ребрами, на которые укладывается материал. На рейки нанесено анодированное покрытие, предотвращающее отражение от них лазерного луча. Для уменьшения поверхности контакта материала со столом часть ламелей можно извлечь. Рейки удобно вынимаются и легко очищаются.

Реечные столы предназначены как для резки толстых материалов и крупных деталей, так и для гравировки. Они не подходят для обработки мелких деталей, тонких и мягких материалов, таких как бумага и ткань.

Рабочие столы для волоконных станков лазерной резки

Станки данного типа используют на промышленных предприятиях для резки листового металла, труб и профильных заготовок, выполнения маркировки и гравировки. Рабочие поверхности этих станков имеют крупные габариты, что обусловлено размерами листов металлопроката.

На маркетплейсе INLASER.PRO можно приобрести волоконные станки лазерной резки с размером рабочего стола 1500 х 3000 мм. Они позволяют разместить на столе листы холоднокатаной и горячекатаной стали стандартными размерами 1250 х 2500 мм.

Горячекатаная сталь толщиной больше 4 мм поставляется в листах формата 1500 х 6000 мм, поэтому для ее резки необходимо лазерное оборудование с соответствующими габаритами рабочего стола. Такие модели станков также можно заказать на INLASER.PRO.

Крупные размеры рабочей поверхности, а также возможность выполнения гравировки и маркировки обеспечивают несколько преимуществ:

- на одном и том же станке можно раскроить лист, вырезать необходимые детали и сразу же нанести на них маркировку либо гравировку. При этом не требуется приобретать дополнительное лазерное оборудование для раскроя материала, а также для гравировки и маркировки. Это позволяет сэкономить финансовые средства предприятия и пространство в цехе;

- не требуется вручную перемещать детали на другие станки, что существенно сокращает время выполнения работ и упрощает производственный процесс.

Система автоматической смены рабочих столов, выполненных в виде паллет, позволяет значительно уменьшить время простоя лазерного станка и в несколько раз увеличить его производительность. Волоконные станки, оснащенные сменными столами, представлены в каталоге маркетплейса INLASER.PRO. Мы обеспечиваем доставку лазерных станков в любой регион России, их монтаж, пуско-наладочные работы, настройку и обучение персонала.

Ячеистый стол для лазера

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Похожие публикации

Здравствуйте. Появилась проблема, зацвела трубка внутри, образовался какойто налет в виде желто-коричневой эктоплазмы. Прогнал теплой вожой из ведра, не вильно помогло, нужно мнение профессионалов. Чем помыть? Туплой или холодной водой? Мылом может? Может спиртом? Посоветуйте или дайте ссылку на тему. Заранее благодарен.

Доброго времени суток.

Требуется совет профи. На работе озадачили нарезкой пазлов. После множества экспериментов, пришел к следующей модели: в трафарет, который на весу, кладётся нарезанный прямоугольник Хдф, далее идёт резка. Но, вырезанные детальки прогибаются под собственным весом и луч их жгёт. Какой может быть выход из сложившейся ситуации? Покупку игольчатого стола пока не рассматриваю, а если самодельный - то какие материалы использовать. Поделитесь, пожалуйста, мыслями.

Испытано многократно на печатающей головке DX5 (В наличии 2 принтера на них, как минимум одну уже 5й раз недавно промучал).

Пробовал на DX4 - один, максимум два раза ещё переживёт, дальше труп. Зато пробивает на ура.

АХТУНГ!

Любое "шприцевание" достаточно губительно для головки.

А описанный мной способ вообще как приготовление Фугу в первый раз. Чутка перебор - головка однозначно труп (пробьёт канал, т.к. либо разъест герметик, либо какие ещё прокладки, т.к. резину он жрёт то же (вопрос только из чего прокладки) ), так что только в самых "крайних" случаях, когда надежд совсем нет и обычный способ (Мистер мускул/прочищающая жидкость фирменная) не помогает от слова совсем.

Пришёл к такой комбинации:

Димексид, разогретый до 45-50 градусов, важно не перегреть (АХТУНГ! ЯДОВИТ! НЕ ВДЫХАТЬ - хороший распиратор помогает мало, так что в хорошо проветриваемом помещении, легко просачивается в кожу - только в перчатках! День ещё после всех манипуляций вкус во рту и запах, аж блевать тянет), с холодным демиксидом толку нет (и густой и толку как такового вообще, т.к. если оставлять в головке, чтоб проник - быстрее разъест, чем проникнет, а на горячую у пластика есть шанс уцелеть). Ультразвуковая ванна на 40-50 Ватт, 40 КГц (при 20 пробивает без димексида и несерьёзные засоры, дальше нужно повышать частоту) 180 секунд (или меньше. При большем времени пробивает канал насмерть полностью), Шприцевание в обратном направлении по мере нахождения в УЗ ванне, неторопливое. Если "туго" идёт, то в прямом, не сильно и легонько чередовать туда-сюда. После истечения времени лёгкое шпринцевание в прямом направление родной очищающей жидкостью или дистиллированной водой (обязательно ВСЕ каналы, что бы димексид не остался внутри!) Высушиваем головку феном без нагрева и сразу в принтер (проследить, что бы влаги не было на контактной группе шлейфов, иначе шлейф закиснет и коротнёт). Прокачиваем глубокой прочисткой и запускаем в печать 10 листов, похер, если полосит, т.к. нужно дать пьезоэлементам в головке поработать и избавиться от говна, что бы вышли на штатный режим. Только после этого можно пробовать ещё прочистки, что бы избавиться от оставшегося полошения, но у меня, в основном, сразу после первой всё ок. Главное - сразу загрузить работой. Дальнейшие штатные прочистки лучше чередовать с печатью нормальной. АХТУНГ! Димексид растворяет пластик! Так что ни о каких пол часа/час лежания головки речи не идёт.

Над первой головкой я так не издевался (только на мёртвой, что бы узнать пределы, докуда можно мучать), только над второй.

Умерли они примерно одинаково, только вторая прожила на год дольше, т.к. удавалась вытаскивать, поэтому, думаю, не из-за издевательств.

Смерть их обычно заключалась в забивании дюз наглухо, что ни обычные, ни глубокие прочистки результатов не давали, лишь изредка шприцевание фирменной прочищающей жидкостью (если только есть знакомый из хорошего авторизованного сервисного центра, иначе мистер мускул синий в помощь). После накопления 5-6 таких дюз (т.к. уже при печати на высоком качестве становится заметно слегка) начинал считать, что головка ближе к смерти. Дальше вышеописанные манипуляции решали проблему на пару месяцев (если у головки уже серьёзная наработка была, если просто говно в чернилах было, то помогает надольше существенно вернуть к жизни), но за это время начинали появляться новые.

Кстати, всегда начиналось с жёлтого (уж и чернила пробовал дополнительно через фильтры гонять - всё равно, разве что демпферы реже менять). Заканчивалось тем, что дюзы просто переставали работать.

То есть при шприцевании ровные струи при минимальном давлении есть, при печати шаблона ровная такая белая полоса. Увы, с физической неисправностью ничего не сделать - пьезоэлементы выработали свой срок.

Доброго времени суток.

В общем есть китайский станок 80 Вт, резали фанеру 3мм, но сильно "коптит" (скорости пробовали разные по таблице на этом форуме/найденные на других просторах интернета).

Когда режешь круг/квадрат рез хороший, но если брать текст, там ужас.

Во вложении примеры (на разных скоростях/разной мощности) где косы - ужс.

Доброго времени друзья!!

Понимаю что стыдно спрашивать, но вышло так что я не имею понятия как правильно поменять воду в чиллере.

Подскажите как правильно промыть все, тк воду не меняли очень долго.

Читайте также: