Стол для чпу станка своими руками

Обновлено: 17.05.2024

Вдохновившись постами Лиги ЧПУ, хочу поделиться своим опытом в сборке станка с ЧПУ.

Как и большинство наемных работников не всегда был доволен, постоянным местом работы. В 30 лет трудовая уже с вкладишем. Сначала работал на производстве, потом в продажах, потом опять на производстве. Ключевой поворот для меня - это когда ушел из продаж в обслуживание станков с ЧПУ.

С детства увлекался электроникой, со школы подрабатывал эникейщиком, когда все друзья играли в компьютерные игры, я занимался ремонтом ПК.

На втором курсе техникума, дополнительно отучился на наладчика станков с ЧПУ, и сразу устроился работать на крупное предприятие нашего города наладчиком автоматических линий. Работа нравилась! Там я познакомился с "железом" понял оборудование и станки - это мое.

После учебы меня занесло в продажи, но отработав там 5 лет, дослужившись до руководящих должностей, познакомился с терминами "прокрастинация", выгорание и т.д. С удовольствием ушел обратно, в цех. Мне повезло устроится наладчиком станков с ЧПУ в одно крупнейшее мебельное производство. У меня появилась возможность работать с немецкими инженерами, опытными коллегами. На работу шел с удовольствием.

Далее "черт меня дернул" уйти главным механиком (сказался руководящий + производственный опыт) на другое предприятие, где от моей должности ожидали верно заполненные документы, а не своевременную и правильную организацию работы. Решение об увольнении было принято незадолго после устройства. Но я задержался, решил копить на проект мечты - собрать чпу фрезер. Накопив на первый фрезер - уволился, попутно устроившись на половину ставки в небольшое предприятие, обслуживать их парк станков.

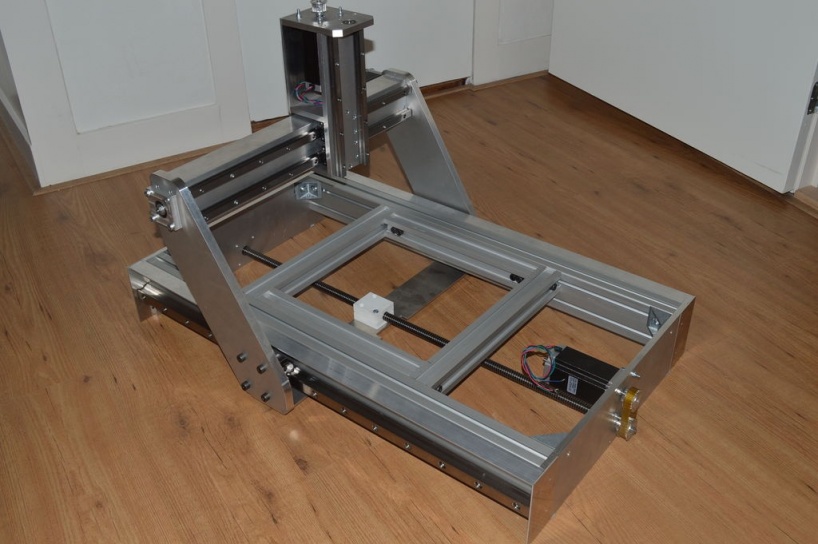

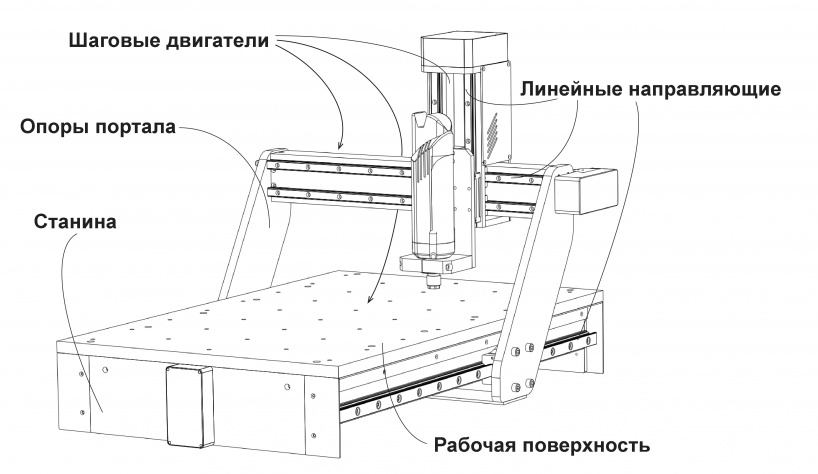

Это второй фрезер, работа с ним основана опыте сборки первого.

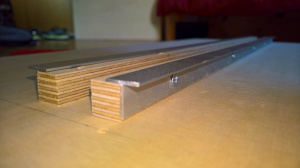

Направляющие x и y - 1240мм

Привода - лидшайн на 30 кг.

ШВП 2010 по XY, cтойки портала - алюминий Д16т 30мм.

Размеры рабочего поля (X,Y,Z) 950*990*150

Управление - DSP контроллер RichAuto A11

Рама - алюминиевый конструкционный профиль.

Распишу все по шагам:

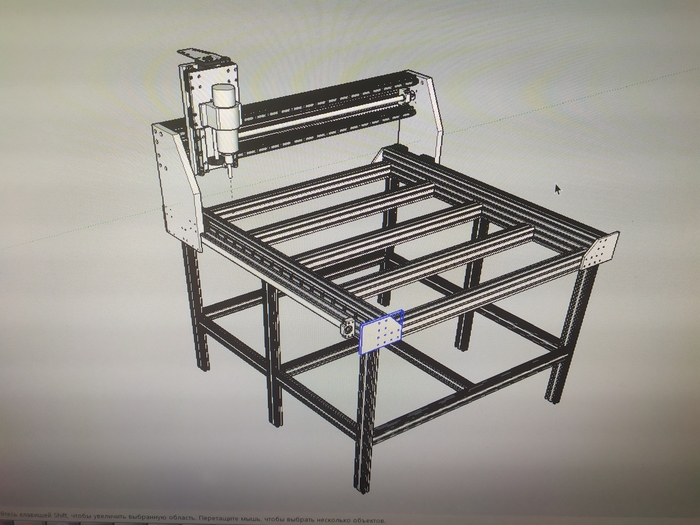

Шаг первый - проект

Изначально делал проект в sketchup, далее обращался к опытным конструкторам для расчета на прогибов и центра тяжести портала.

На разработку проекта ушла 1 неделя по вечерам, очень помогли библиотеки готовых элементов в скетчап.

Шаг второй - закупка комплектующих

Основные комплектующие закупал у Китайцев напрямую, доставлял через карго компанию - вышло намного дешевле.

Алюминиевый профиль и алюминиевые заготовки из Д16т закупал в России - ценник на них бешенный доходил до 750 рублей за кг.

Метизы закупал у оптовиков.

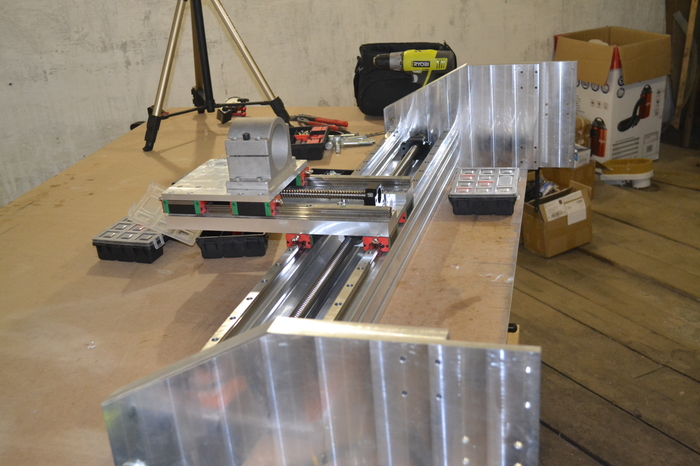

Шаг третий - обработка металла

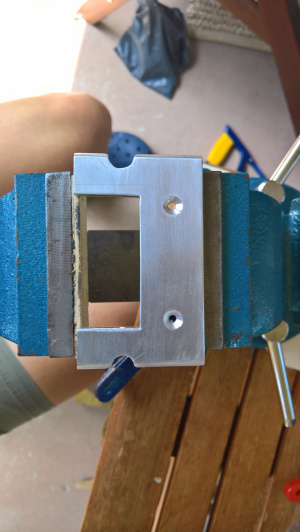

В качестве фрезера, который готовил мне детали под стойки портала, плиту оси Z - был Haas VF4, вышло не дешево, зато очень точно. Все резьбы машинные. На форе видна забракованная стойка от предыдущего проекта.

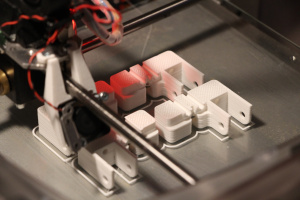

Шаг четвертый - сборка оси Z и сборка электрошкафа.

Пока не был решен вопрос с помещением под сборку станка, а спальня была занята первым станком)) собирал ось Z.

Сюрпризом были исправление пары косяков с неверно просверленными отверстиями под опоры винта ШВП, но первый станок помог выйти из ситуации - была отмечена первая точка сверления, потом исходя из чертежа перемещался по другим 5

Сама плита Z - 25мм, алюминий Д16т, плита крепления хомута шпинделя - 12мм.

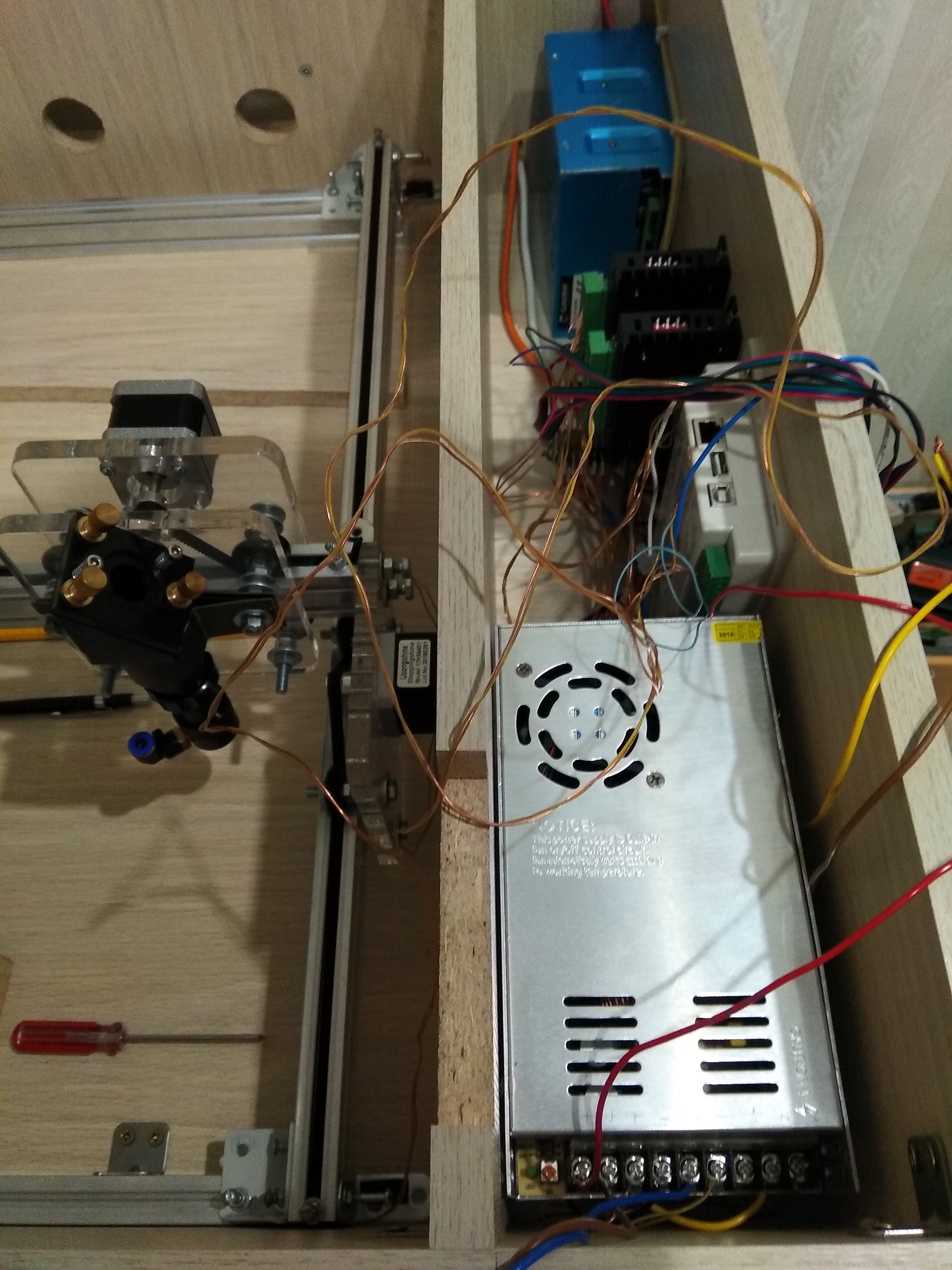

Шаг пятый - сборка электрошкафа

В качестве управления я выбрал DSP контроллер, для меня он целесобразней, не требует наличие ПК, компактней, прост в эксплуатации.

Питание приводов 48 вольт 700 ватт общее, заводской инвертор Huanyang.

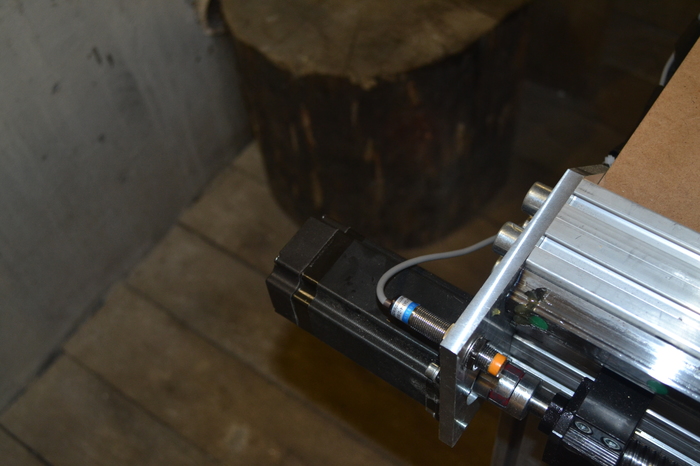

Также в станке применена плата согласования двух датчиков по оси Y

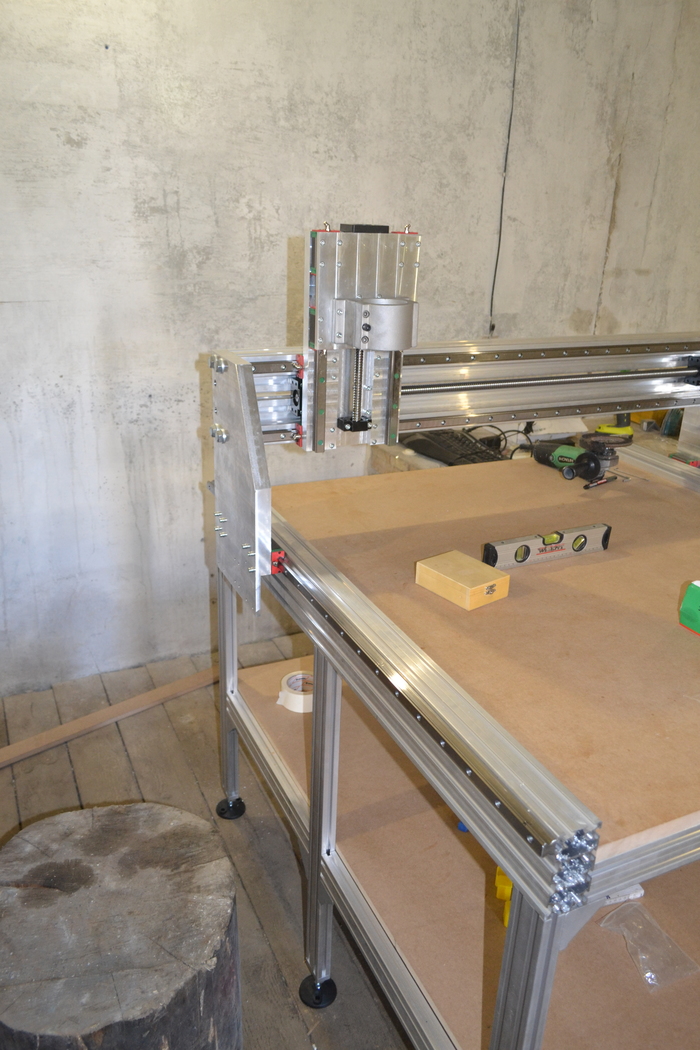

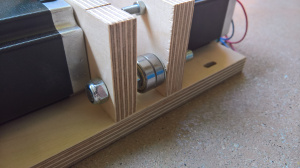

Шаг шестой - сборка рамы станка.

В качестве основы, был выбран алюминиевый конструкционный профиль. Есть множество мнений связанных с ним, по моему у него один недостаток - он дорогой. Но он значительно окупается отсутствием небоходимости обрабатывать посадочные под направляющие. Мой профиль был достаточно точным.

Направляющие выставлял при помощи часового индикатора, попал в 0.05 мм. Ох и повозился я с ними.

Сама рама собрана на "фитинги", заказанные с алиекспресс. Покупать в России очень дорого.

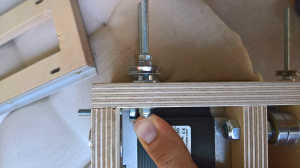

Шаг седьмой - сборка портала.

Далее последовал процесс сборки портала в качестве профиля портала использовал Г образый профиль 80*80 профиль тяжелый, усиленный. Стойки портала, как и говорил Д16т 30мм. Ставили портал в четвером. Трое держали, один закручивал. Попал в размер с первого раза.

Шаг восьмой - навеска электроники, приводов, шпинделя, прокладка проводов в кабель каналах. Одной из особенностей было - разъемные соединения в электрошкафе, пайка заняла два дня.

После день настройки, проверки плоскостей, выставления перпендикулярности оси шпинделя к столу. Стол имеет более 200 отверстий под винт М5, очень удобно.

Стабильные рабочие (комфортные) скорости - 6000 мм/сек. Пропусков шагов нет. Станок превзошел ожидания.

Шпиндель, кстати, фирменный китаец на четырех подшипниках.

Друзья, большое спасибо за внимание, увидимся в комментариях. Хоть и читаю пикабу не первый год, это мой первый пост.

Большой портальный фрезерный станок с ЧПУ своими руками

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ. У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры). Округлив эти размеры пришли к таким значениям: 2,5х1,5 метра, рабочее пространство определенно, за исключением высоты подъёма инструмента, это значение выбрали из соображения возможности установки тисков и предположили что заготовок толще 200мм у нас не будет. Так же учли тот момент, если потребуется обработать торец какой либо листовой детали длиной более 200мм, для этого инструмент выезжает за габариты основания станка, а сама деталь/заготовка крепится к торцевой стороне основания, тем самым может происходить обработка торца детали.

Конструкция станка представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться. Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

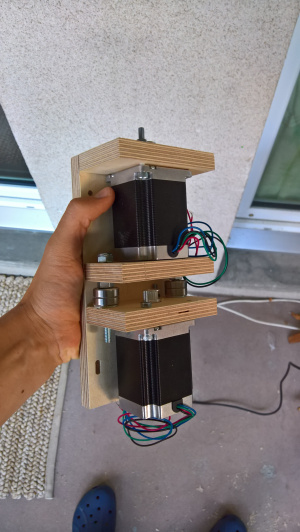

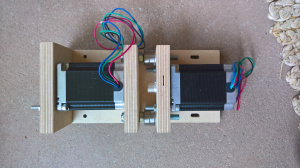

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

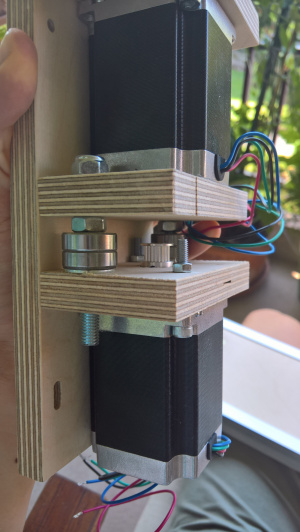

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась…

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach3. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach3, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Технические характеристики:

Рабочее пространство, мм: 2700х1670х200;

Скорость перемещения осей, мм/мин: 3000;

Мощность шпинделя, кВт: 2,2;

Габариты, мм: 2800х2070х1570;

Вес, кг: 1430.

Список деталей:

Профильная труба 80х80 мм.

Полоса металлическая 10х80мм.

ШВП TBI 2510, 9 метров.

ШВП гайки TBI 2510, 4 шт.

Профильные направляющие HIWIN каретка HGH25-CA, 12 шт.

Рельс HGH25, 10 метров.

Шаговые двигатели:

NEMA34-8801: 3 шт.

NEMA 23_2430: 1шт.

Шкив BLA-25-5M-15-A-N14: 4 шт.

Шкив BLA-40-T5-20-A-N 19: 2 шт.

Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт.

Драйвер шагового двигателя DM542: 4шт. (Китай)

Импульсный источник питания 48В, 8А: 2шт. (Китай)

Частотный преобразователь на 2,2 кВт. (Китай)

Шпиндель на 2,2 кВт. (Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

Опыт работы на станке: В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

Вывод, мнение о проделанной работе: Работа проделана не малая, мы в итоге изрядно приустали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась +- 0,05мм. Точность обработки более габаритных деталей не замеряли.

Что дальше…: По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

В случае продажи станка с его ценником все не понятно. Так как по себестоимости продавать откровенно жалко, а адекватная цена в голову пока не приходит.

На этом я пожалуй закончу свой рассказ. Если что-то я не осветил, то пишите мне, и я постараюсь дополнить текст. А в остальном многое показано в видео про изготовления станка на моем YouTube канале.

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф - станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу "Фрезерный станок с ЧПУ". После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

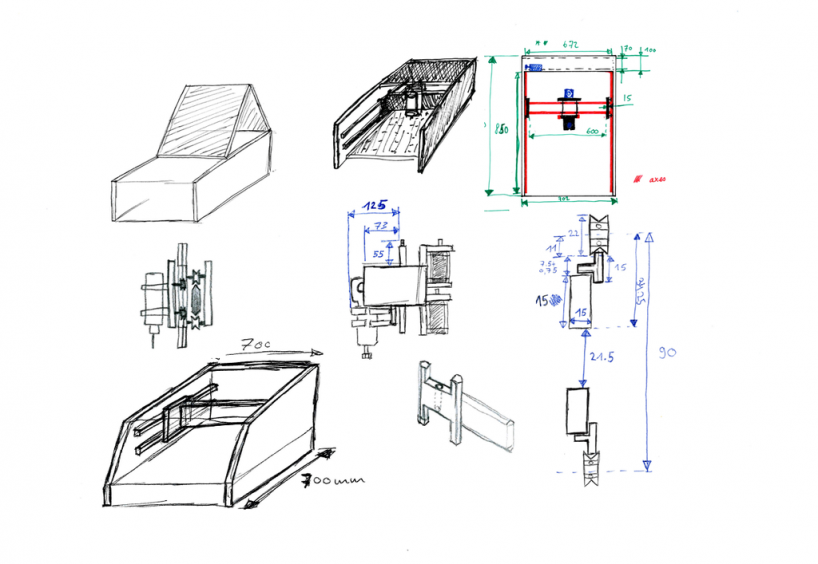

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

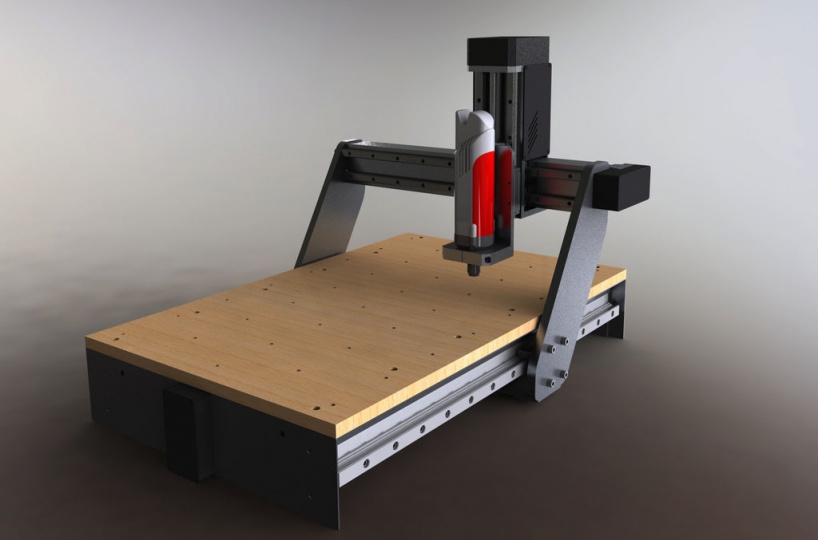

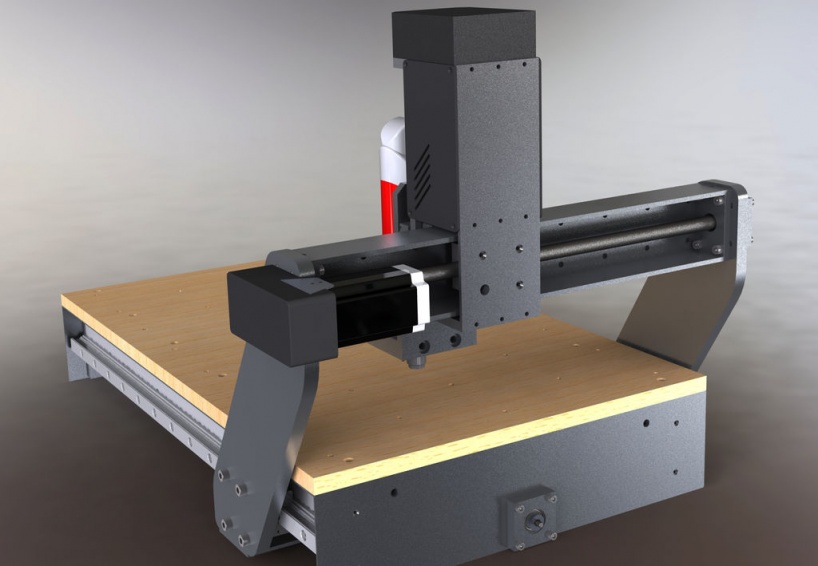

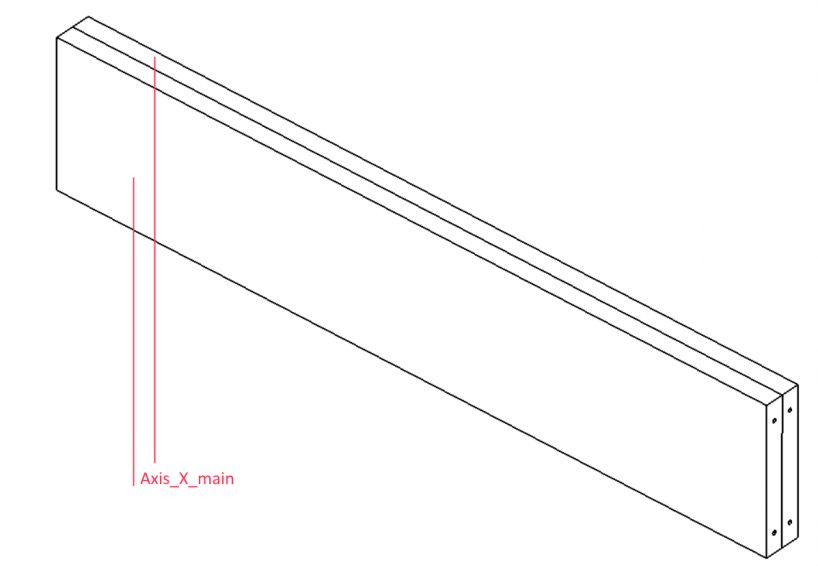

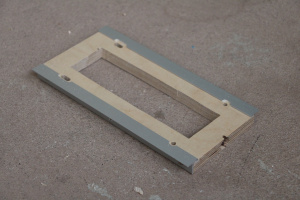

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

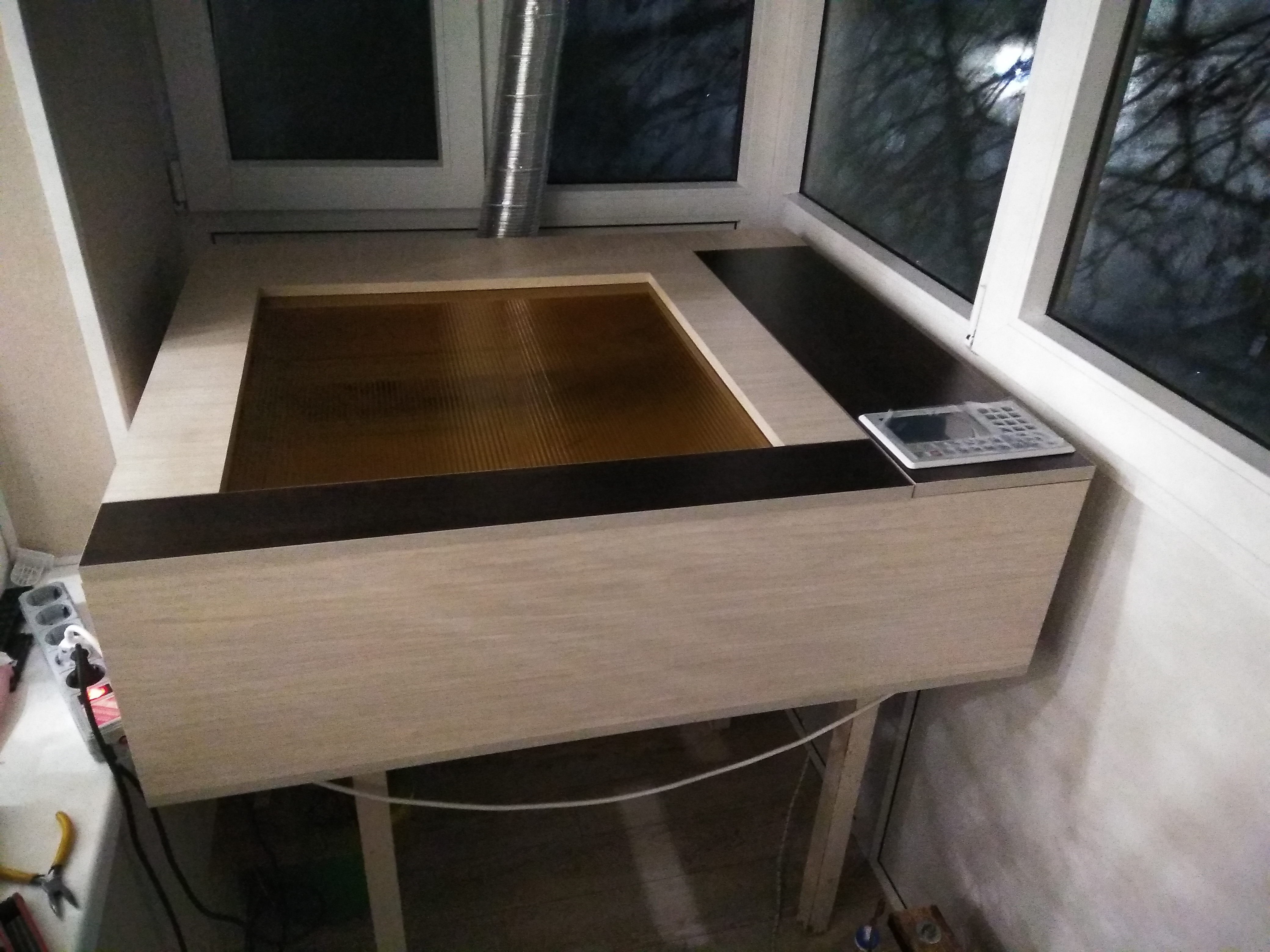

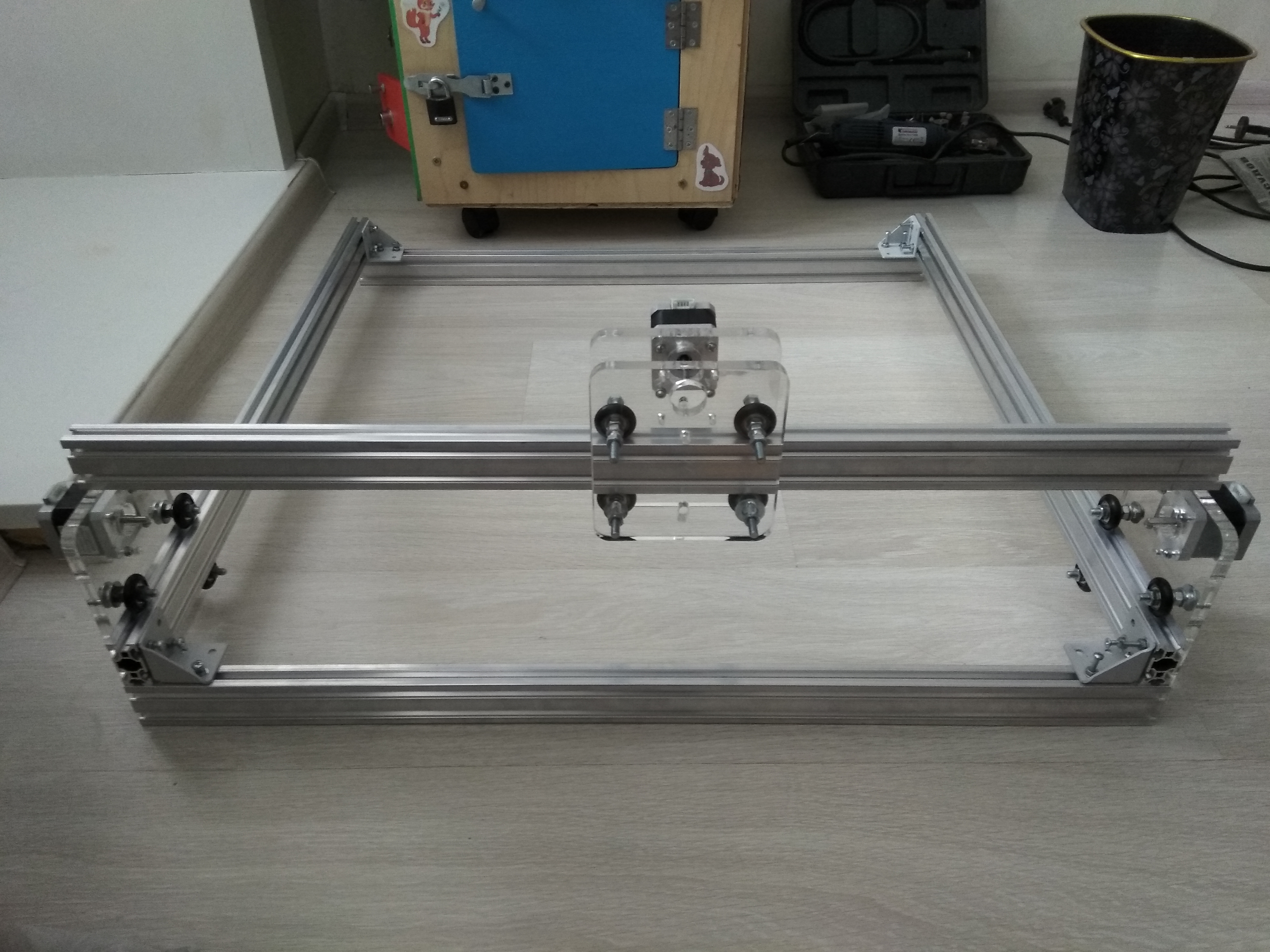

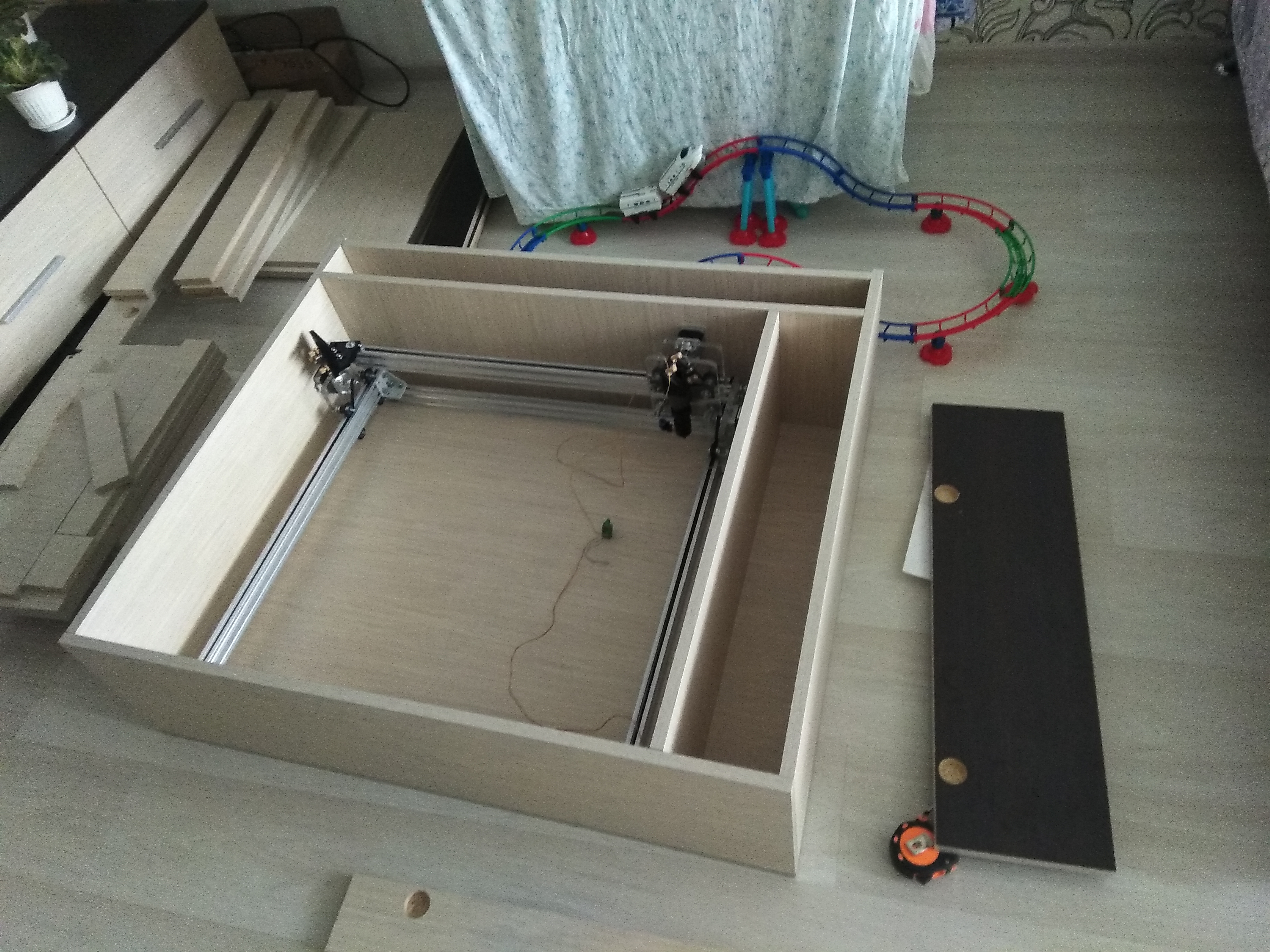

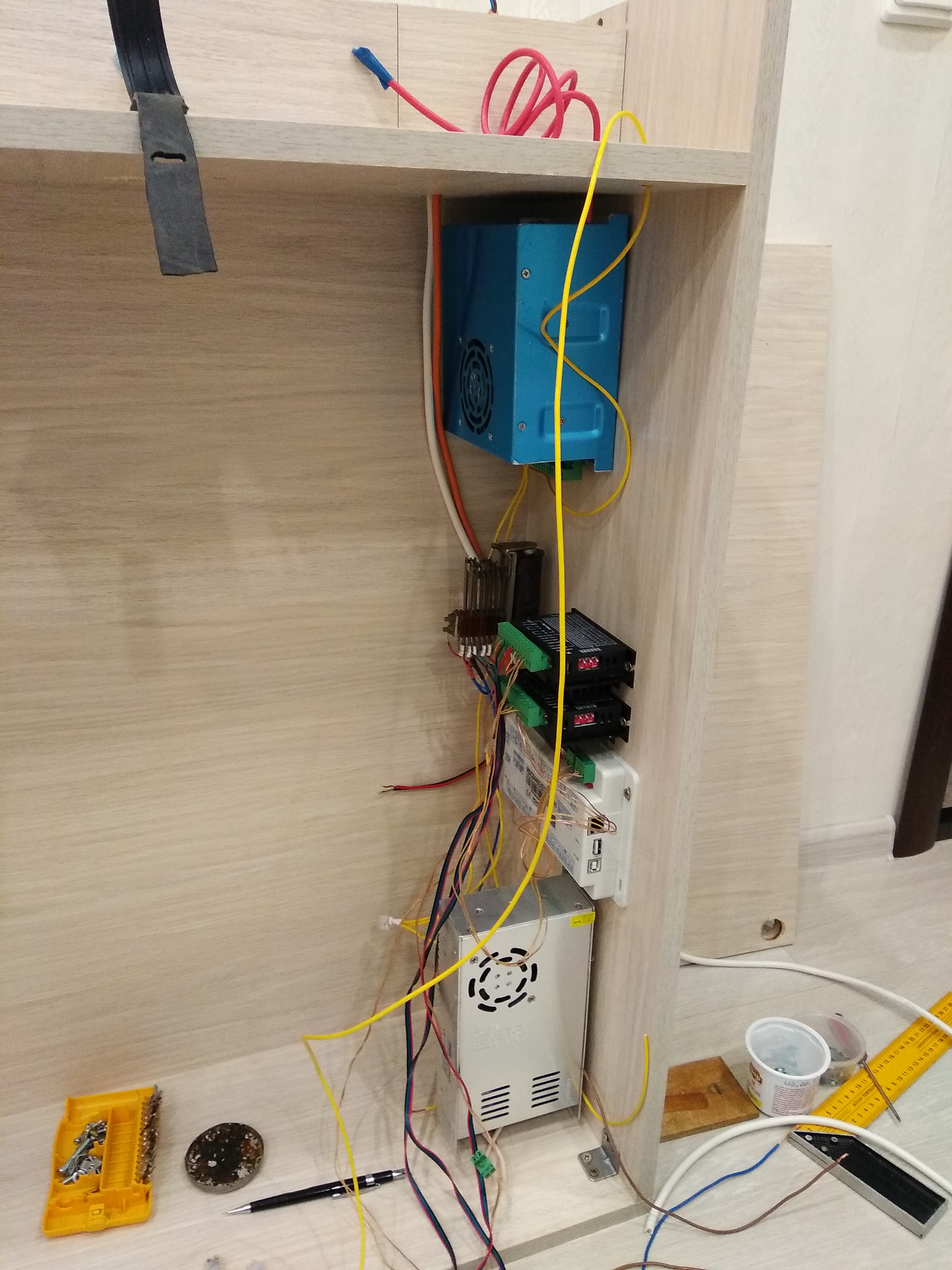

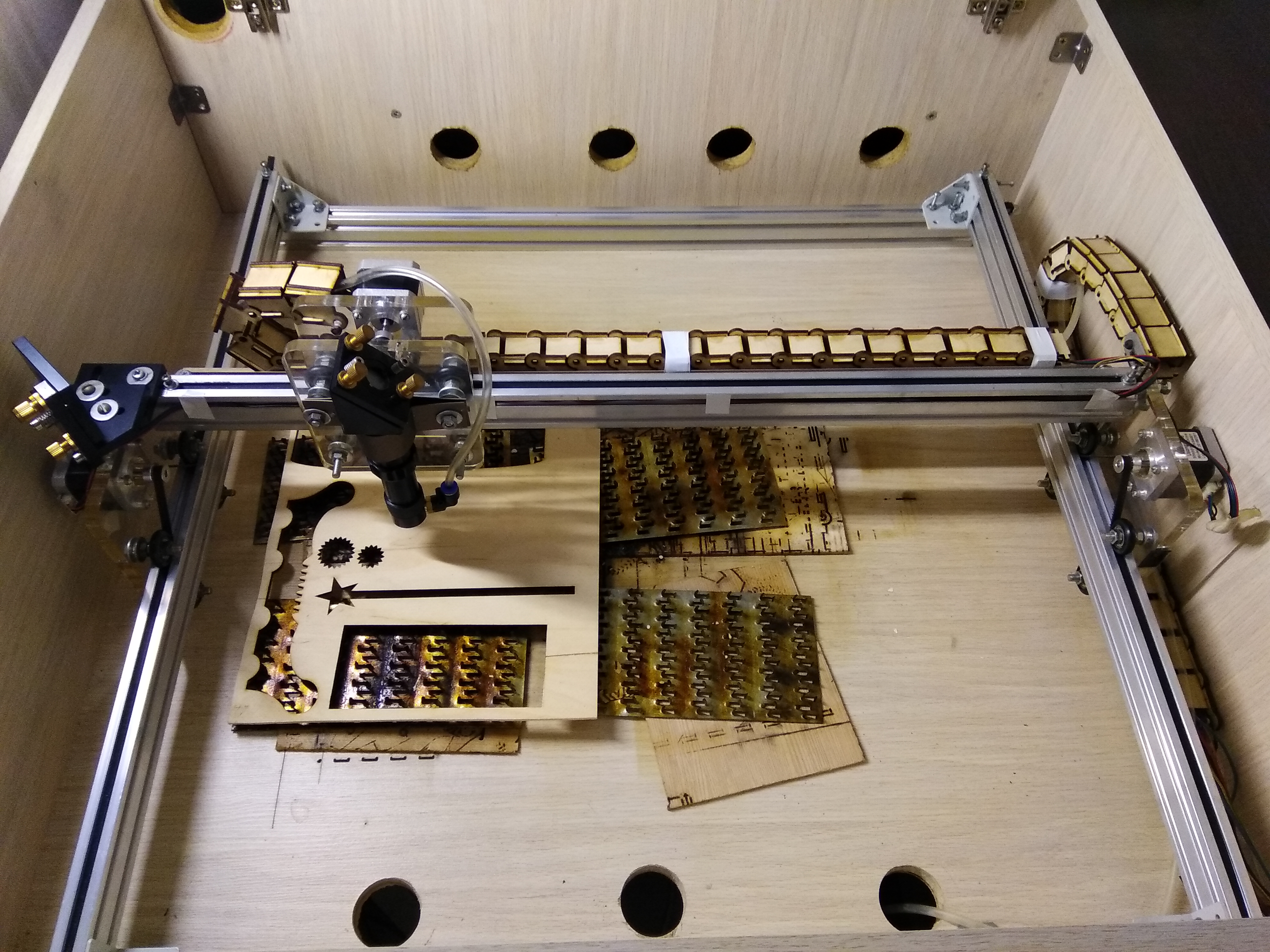

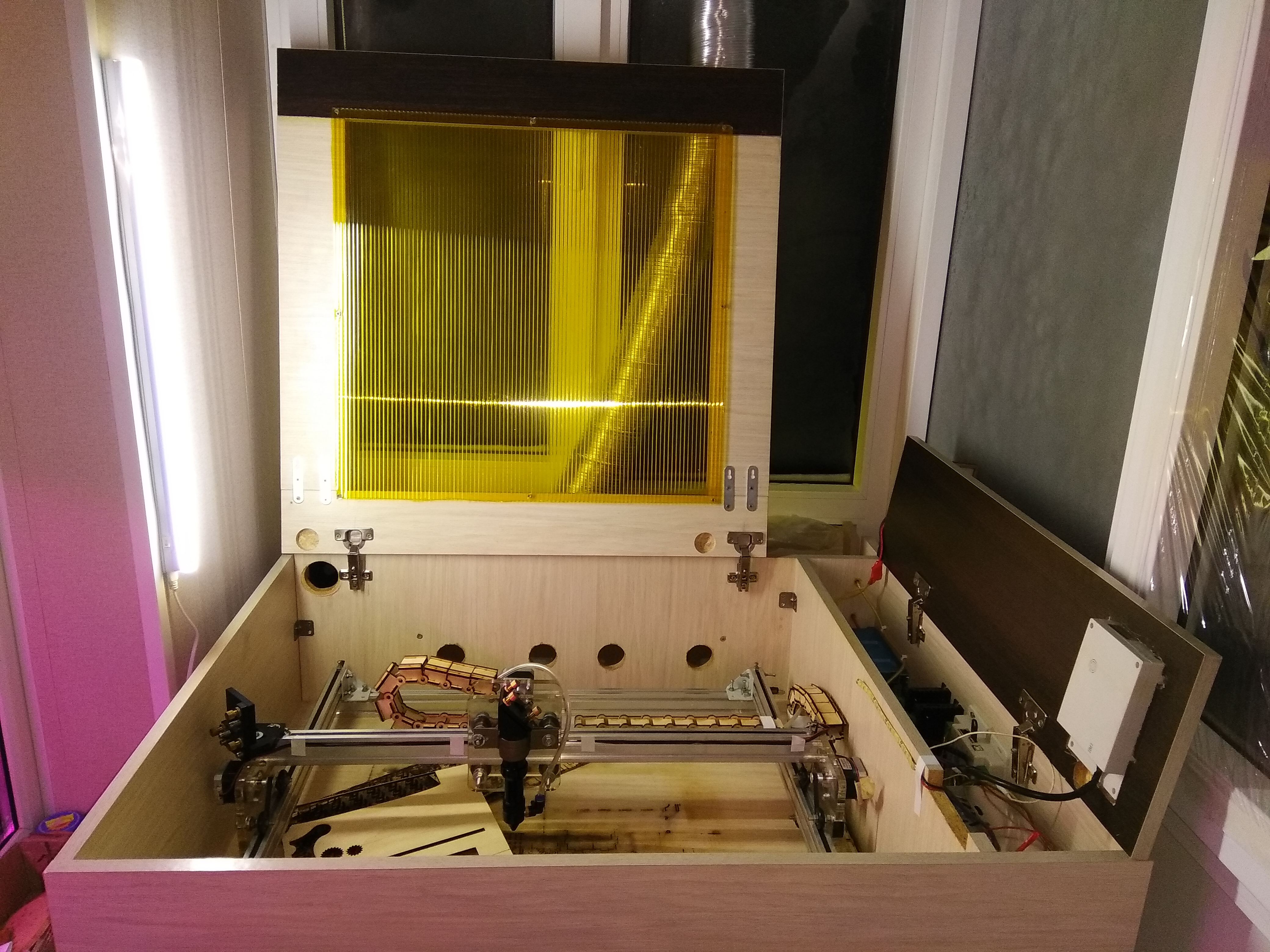

Лазерный станок своими руками

Привет, Хабр! Сегодня расскажу о своем лазерном станке для резки фанеры и гравировки кожи. Цель была как всегда – максимум функционала за минимум денег).

Несмотря на экономию средств, на контроллере было решено не экономить – во-первых, Руида многозадачна, по сравнению со всякими М2 и прочими платами управления, что означает минимум танцев с бубном при подготовке файла на обработку. Во-вторых, Руида автономна, она позволяет работать без компьютера, перенося файлы только на флешке и позволяя менять режимы обработки силами самого контроллера. Что немаловажно при работе на балконе).

В-третьих, если я вдруг решу собрать более серьезный станок с огромной и мощной трубкой – у меня уже будет взрослый контроллер. На этот контроллер есть очень подробный даташит, и собрать вокруг нее станок под конкретные задачи не составляет труда.

Трубка 40вт, чего хватает не спеша, но с приемлемым качеством резать 3-4 мм фанеру. Более мощные трубы длиннее, и уже просто не поместятся на балконе). На этапе сборки и наладки никак не мог добиться прорезания даже 3 мм фанеры. В итоге высоковольтный разряд пробил заднее зеркало резонатора, мода луча раздвоилась и труба отправилась в гараж на эксперименты. Как выяснилось потом, выходное сопло головки экранировало часть луча, решилось рассверливанием сопла. Сейчас стоит уже вторая трубка, тоже 40 вт, и на 30 процентах мощности она гарантированно прорезает 4 мм фанеру на скорости 10 мм/с.

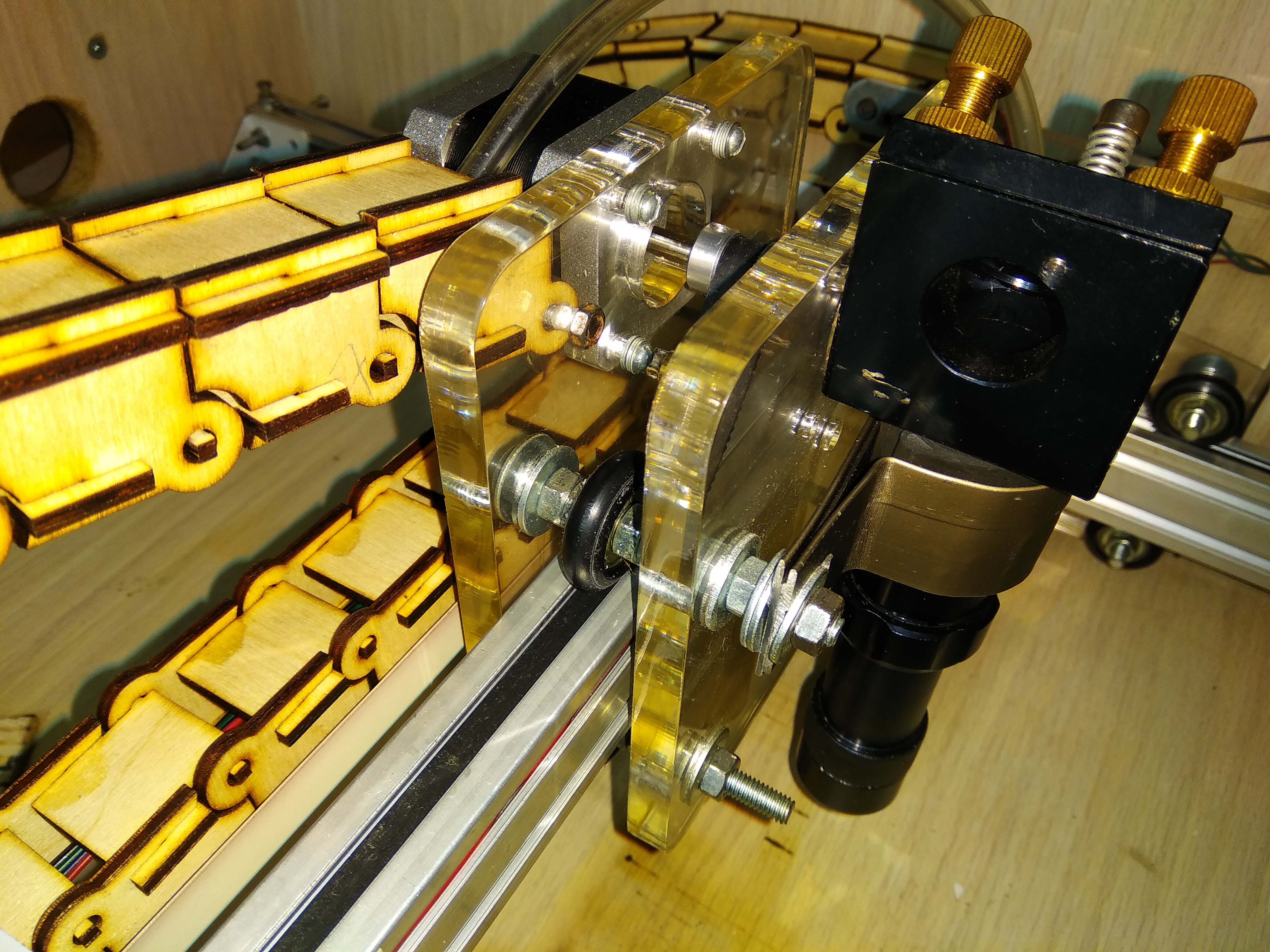

Щеки кареток сделаны из 10 мм оргстекла, вырезаны на работе при помощи 100 вт лазера, между ними закреплены жесткие пластмассовые колесики на шарикоподшипниках. Шаговые моторы Nema 17 для оси Y расположены с обоих концов «портала» и соединены последовательно для синхронизации их движений, управляются одним общим драйвером.

Корпус станка сделан из ДСП, заказан в виде щитов у мебельщиков и собран с помощью мебельной же фурнитуры. Корпус изначально был спроектирован в мебельной программе Pro100.

Для вытяжки изначально был применен канальный вентилятор диаметром 100 мм, но его производительности не хватало при резке фанеры – в отличие от гравировки это весьма дымный процесс, и мощности вентилятора не хватало для нормального движения воздуха через зону реза. Поэтому данный вентилятор был заменен улиткой от печки переднеприводных жигулей. Чтоб ее запитать в конструкции появился дополнительный блок питания ATX на 12вольт. Также эта улитка была подключена через регулятор оборотов и включается и выключается независимо от станка – это нужно чтобы можно было менять производительность вытяжки в зависимости от выполняемых работ и не высасывать понапрасну теплый воздух с балкона, работая зимой. Иногда после окончания работ в корпусе остается задымление, тогда я оставляю поработать улитку на какое-то время уже после завершения станком выполнения задания.

В качестве помпы трудится электропомпа газели, запитана от того же 12 вольтового блока питания, что и вытяжка. Система охлаждения представлят собой ведро на 15л, в которое погружен заборный патрубок помпы, сюда же подведена обратка от трубки. Для контроля за температурой в ведро погружен датчик термометра. Летом охлаждение осуществляется с помощью замороженных полторашек с водой, зимой подогрев – с помощью аквариумного подогревателя. И подогрев, и охлаждение нужно включать заранее, но т.к. емкость системы охлаждения около 10 литров, то в среднем за час охлаждающая жидкость и зимой и летом набирает необходимую для работы температуру. По этой же причине включение и выключение помпы осуществляется независимо от станка.

Вместо сотового стола применил гвоздевую доску из строймагазина. Циркуляция воздуха внутри станка сделана таким образом, чтобы воздух двигался сквозь короб от передней стенки к задней, обдувая деталь снизу и сверху. На фото видны воздухозаборные отверстия снизу корпуса, через них же удобно выметать мелкие обрезки фанеры после работы.

Компрессор – от советского холодильника, без ресивера, управляется через реле, розетка на 220в для управляемой станком внешней нагрузки выведена на боковину корпуса. В ней напряжение появляется только когда этого требует контроллер. Минусы – не регулируется давление, плюсы – тихий, неубиваемый. Есть мысль спарить два таких компрессора на общем ресивере, с манометром, реле давления, всей необходимой арматурой. Получится вполне производительный и почти бесшумный агрегат.

Всего на постройку было потрачено около 45 тыс. рублей, за эти деньги получился станок с рабочим полем 50х50 см, мощностью 40 вт и оснащенный многозадачным промышленным лазерным контроллером.

Фото с этапов строительства:

Компрессор от холодильника:

Бутылка на выходе — маслоотделитель.

Каретка крупным планом:

Привод портала, левая сторона с зеркалодержателем:

С откинутыми крышками:

Внутрянка:

Схема подключения:

Немного фото готовых изделий:

П.С. Отдельная благодарность выражается моей жене за то, что достойно переносила все тяготы и лишения жизни с техногиком, пока я использовал квартиру в качестве мастерской и лаборатории и даже иногда позволял себе делать пробные резы без вытяжки…:-)

Строим фрезерный станок с ЧПУ своими руками [Схемы + Чертежи]

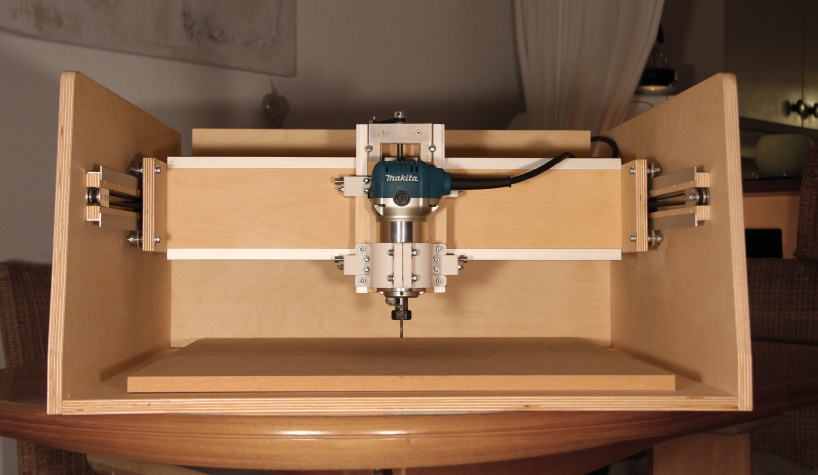

Это руководство покажет вам, как я построил свой фрезерный станок с ЧПУ. Я надеюсь, что вы почерпнете вдохновение из моей сборки и что эта инструкция будет полезна для ваших будущих проектов. В этом руководстве показаны все шаги, которые я прошел при проектировании и создании этого фрезерного станка с ЧПУ.

Главное, что мне нравится в фрезерном станке с ЧПУ, это его универсальность. Поскольку моя мастерская очень маленькая, у меня не было места для всех инструментов и станков, но я все же хотел иметь возможность делать очень точные детали для разных проектов. Вот почему я задумал построить фрезерный станок с ЧПУ.

Примечание: данная статья является переводом.

Когда я начинал этот проект, у меня было несколько главных параметров:

- Стоимость проекта должна быть в пределах 550$.

- Дизайн должен быть простым.

- Фрезерный станок должен хорошо выглядеть.

- У него должна быть защита от пыли.

- Для его постройки потребуются только простые инструменты: дрель, дремель, лобзик/ножовка.

- Есть 3D-принтер или хотя бы доступ к нему.

Исходя из этого, я начал рисовать эскизы и через несколько дней пришел к основной идее. Фрезерный станок с ЧПУ будет закрыт сбоку, также будет возможность добавить футуровый плексигласовый кожух сверху. Вся электроника будет находиться сзади.

Примечание: некоторые детали, которые должны быть напечатаны на 3D принтере, сделаны из алюминия, потому что у меня была возможность сделать их во время стажировки во время учебы.

Шаг 1: Необходимые детали

Куплено в магазине DIY:

- Березовая фанера толщиной 15 мм.

- 600x570мм МДФ толщиной 10-20 мм для резки.

- 8x1м алюминиевый Т-образный профиль (см. план в PDF).

- 142 x Винты по дереву длиной от 22 до 30 мм.

- 8 x M4 Phillips с плоской головкой длиной 25 мм.

- 8 x M4 надежная гайка.

- 32 x M5 винт с шестигранной головкой длиной 35 мм.

- 32 x M5 винт с шестигранной головкой длиной 16 мм.

- 32 x M5 безопасная гайка.

- 20 x гайка M5.

- 44 x шайба M5.

- M5 1м резьбовая шпилька.

- Резьбовая шпилька M8 1м.

- 6 x гайка M8.

- 6 x гайка M8.

- 20 x шайба M8.

Куплено на Ebay:

- 16 x V-образный подшипник.

- 5м ремень ГРМ GT2, ширина 6 мм, шаг 2 мм.

- Закрытый зубчатый ремень 280, ширина 6 мм, шаг 2 мм.

- 2 x Держатель для ремня ГРМ GT2.

- 3 x шкив GT2 с отверстием 6,35 мм (для шагового двигателя) (также 3D печать).

- 1 x подшипник MR148zz для резьбовой шпильки на оси Z.

- 1 x шкив GT2 с отверстием 8 мм (также 3D-печать).

- 2 x подшипник шкива GT2 с отверстием 5 мм.

- 1 x 300 мм ось винта для оси Z.

- 1 x штекер для розетки.

- 1 x Источник питания 24V 15A.

- 8 x 608zz шарикоподшипник Dint 8mm.

- 3 x Nema 23 шаговый двигатель 270oz.in, 3A, модель 23HS8430.

- 3 x драйвер шагового двигателя TB6560 3A.

- 2 метра каждый, 4 цвета 22AWG проводов.

- 20 x 684ZZ подшипников.

Вам понадобятся:

- 1x фрезер, я использовал Makita RT0700C.

- 1x Arduino uno.

- Биты для роутера.

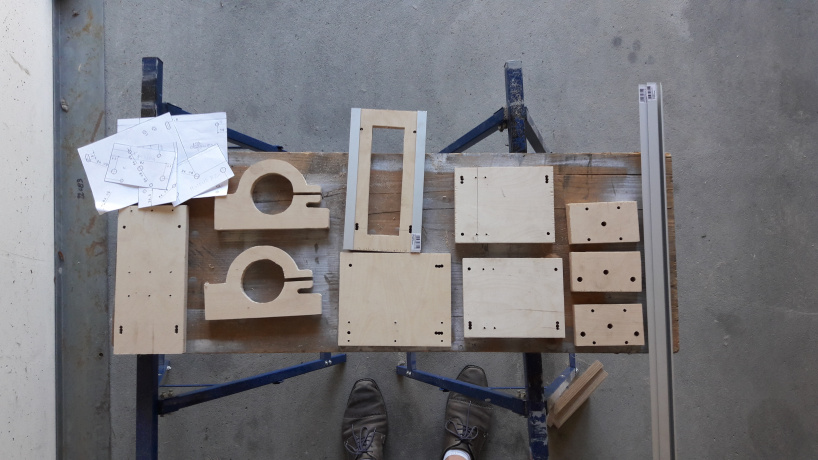

Шаг 2: Деревянные планки

Поскольку почти все доски квадратные, я пошел в магазин DIY и попросил деревянные доски с правильными размерами для маленьких планок. Те, что побольше, я сделал сам с помощью лобзика, но заказ непосредственно в магазине DIY дает лучшие результаты.

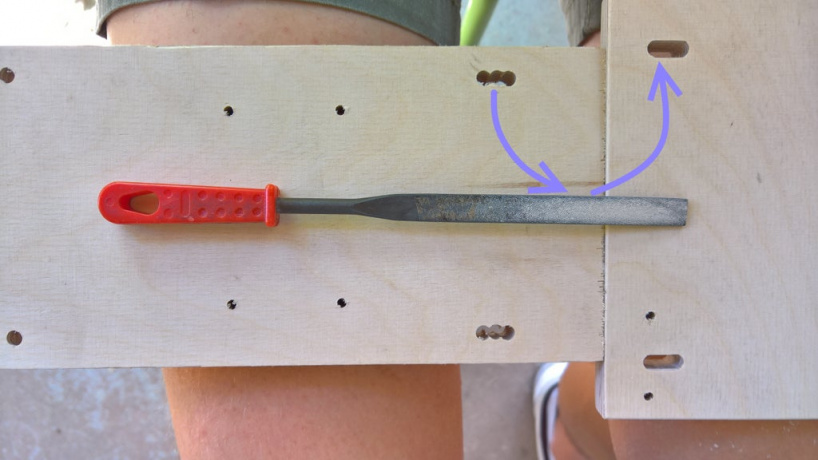

Я рекомендую вам быть особенно точным с деревянной планкой для оси X и отверстий. Как вы увидите, некоторые доски имеют продолговатые (длинные отверстия). Они предназначены для регулировки положения подшипников во время сборки. Я сделал их, просверлив несколько отверстий, а затем зашлифовал с помощью напильника, как показано здесь:

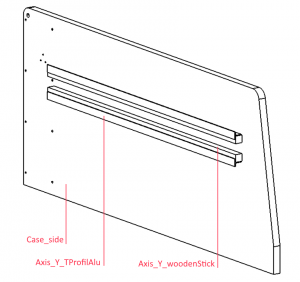

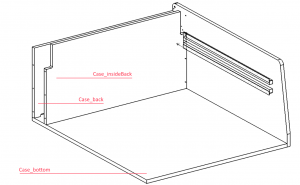

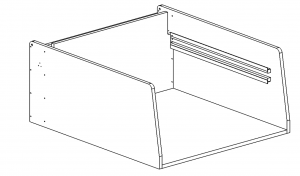

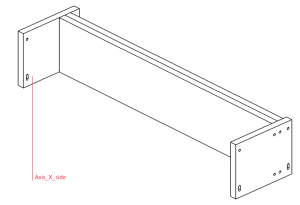

Шаг 3: Корпус и ось Y

Я рекомендую вам уделить особенное внимание точности сборки направляющей оси X. Она должна быть как можно более горизонтальной с равным расстоянием между винтами по всей длине направляющей. Я рекомендую использовать от 6 до 10 винтов между дном корпуса и боковой стороной корпуса. И 3-4 винта между боковой стороной корпуса и внутренней стороной корпуса и задней стороной.

Примечание: на схемах с внутренней части корпуса указана высота направляющих.

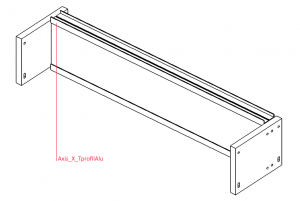

Шаг 4: Ось X

Еще больше винтов! Я рекомендую использовать 6 винтов по дереву между двумя Axis_X_main. 6 для каждой оси Axis_X_TProfilAlu и 4 для каждой оси Axis_side. Начните со сборки деревянных деталей, а затем алюминиевых профилей.

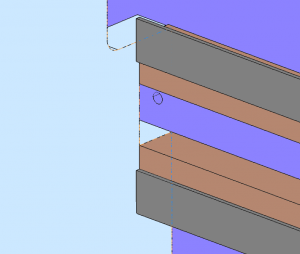

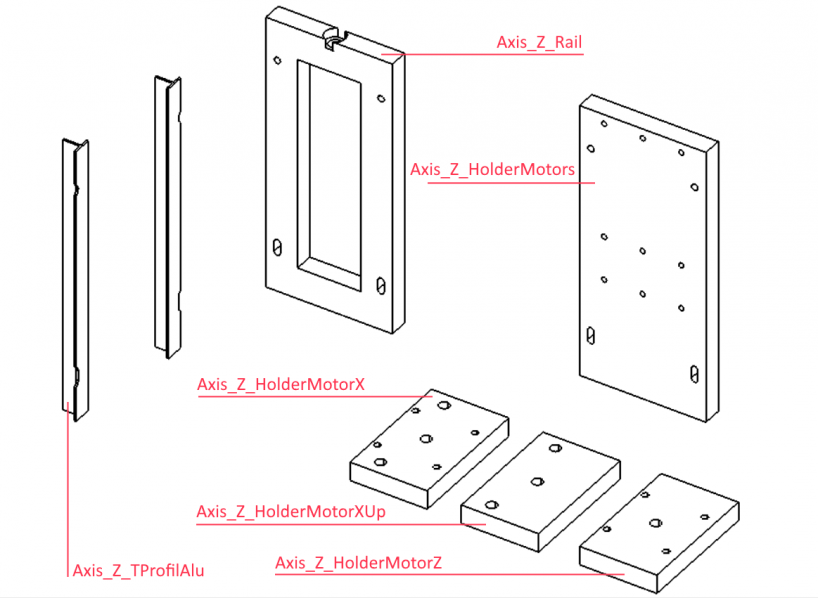

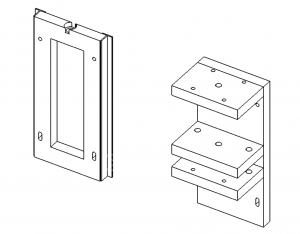

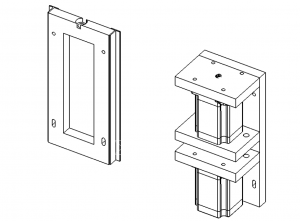

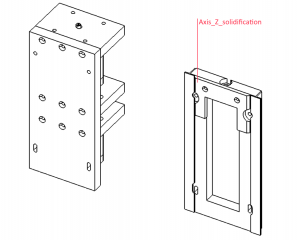

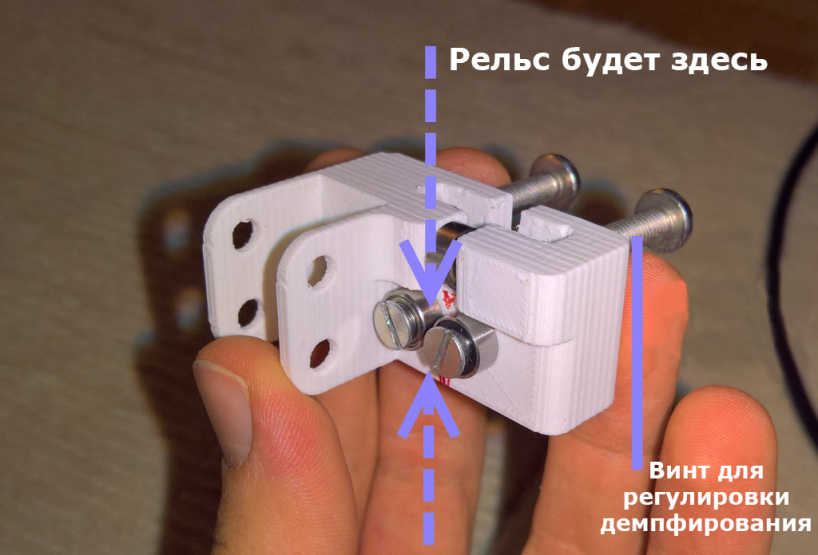

Шаг 5: Ось Z

Большой подшипник рядом с двигателем будет использоваться для зубчатого ремня вдоль оси X. Когда вы будете прикручивать Axis_Z_TProfilAlu к Axis_Z_Rail, убедитесь, что винт не выступает над поверхностью, иначе подшипник будет касаться их.

Для монтажа опоры фрезера используйте напечатанные 3D детали.

С держателем для фрезера они стыкуются следующим образом: (по возможности сверлите отверстия с напечатанными 3d-деталями на месте).

Читайте также: