Стол для 3д принтера из алюминия

Обновлено: 25.06.2024

Стекло всегда ровное, легко моется, с ним легко работать.

Алюминий позволяет добавить автоматическое выравнивание стола с помощью индуктивного датчика и распределяет тепло немного более равномерно.

При печати в основном ABS и PLA, какой из них лучше?

Просто хочу отметить, что вы можете получить фольгированную ленту для использования автоматического выравнивания со стеклом, @Daniel M.

Интересный. Есть ли у вас под рукой ссылка именно на тот вид фольгированной ленты, на который вы ссылаетесь?, @Chase Westlye

Как фольгированная лента влияет на адгезию?, @Leo Ervin

Al-это материал, обычно используемый в радиаторах, поэтому он НЕ будет распределять тепло более равномерно, он быстро остынет по мере удаления от источника тепла. Стекло очень чувствительно к температурным изменениям, поэтому, хотя для нагрева требуется больше времени, для охлаждения также требуется больше времени, что означает, что конечности будут ближе по температуре к источнику тепла, как только будет достигнуто тепловое равновесие., @dandavis

Лучший ответ:

Я считаю, что печатать непосредственно на алюминии неразумно просто потому, что при нагревании он расширяется, обычно придавая столу вогнутую или выпуклую форму. Стекло, с другой стороны, этого не делает (по крайней мере, не значительно).

Как указано в комментариях ниже, тепловое расширение алюминия потенциально может быть уменьшено за счет увеличения толщины стола, а также равномерного его нагрева. Кроме того, распространенным решением является размещение стеклянной пластины на алюминиевом столе за счет несколько более длительного времени нагрева.

По моему опыту, печать непосредственно на нагретом стекле может быть очень практичной и обеспечить хорошую отделку поверхности для некоторых вариантов PLA и других материалов, которые ее поддерживают. Я не знаю, может ли печать непосредственно на алюминии дать аналогичные преимущества.

Похоже, что это можно в основном смягчить, получив качественный алюминий толщиной 3+мм и обеспечив равномерный нагрев всей пластины. Мысли?, @Chase Westlye

С другой стороны, многие 3d-принтеры имеют алюминиевый стол, а затем стекло поверх алюминия., @Leo Ervin

@ЛеоЕрвин,Чейз. Очень хорошие моменты. Я обновил ответ., @Tormod Haugene

hairsrpay или суспензия abs - это способ использовать голое стекло и ABS. Или скотч для домашних животных, или каптоновая лента на нем. Последние также работают с голым алюминием, но не уверены в первом., @Leo Ervin

Не забывайте о стекле и клейкой ленте для PLA., @Daniel M.

Также некоторые говорят, что со стеклом у вас менее равномерное распределение тепла. Я сам не думаю, что это проблема, и, возможно, это связано с отсутствием полного размера или равномерного нагревательного элемента в первую очередь., @Leo Ervin

Я печатаю прямо на своем алюминиевом столе с подогревом, приклеенном клеем. Это хорошо работает для PLA (не пробовал с ABS). Форма стола не меняется (толщина 3 мм, но это дельта с небольшим диаметром). У меня хорошая отделка поверхности., @Maxence

В принципе, однородная температура на алюминиевом столе невозможна или возможна только при ОДНОЙ температуре: стороны теряют тепло больше, чем центр, это неизбежно. Под ним может быть неоднородный нагрев, настроенный на большее нагревание по бокам, но он будет оптимальным только для определенной температуры, для которой вы спроектировали нагревательный контур ниже. Одним из компромиссов было бы нагреть только окружность, возможно, что-то вроде кольца шириной 3 мм, чтобы центр всегда был немного холоднее и его раздвигали/растягивали по бокам. По крайней мере, он не будет наклоняться вверх/вниз., @FarO

Я уже много лет печатаю на алюминии на одном из своих принтеров, у меня никогда не было проблем с расширением алюминия. Работает как заклинание! Печать на алюминии не сильно отличается от печати на стекле; Я использую 3DLAC в качестве клея, но я также использую его на стекле., @0scar

Алюминий обеспечивает низкую адгезию. Вероятно, потому, что его верхняя часть поверхности быстро нагревается. Но использование проводящих металлов-это правильное направление. Есть некоторые преимущества:

- Электромагнитная индукция позволяет нагреваться быстрее и достигать более высоких температур при том же токе.

- Непрозрачность позволяет использовать зеркало под столом для дополнительного обогрева.

Я попробовал титан. Вот ссылка для подтверждения. Использование 0,5 мм дало хорошие результаты при печати при температуре 120 градусов Цельсия. Но так как у меня была кривая тарелка, мне пришлось прекратить ее использовать. Необходимость нагревать его на 20 градусов больше, чем стекло, делает его бессмысленным, если только не использовать микроволновую печь. Попробуйте боросиликатное стекло.

Я печатаю на алюминии и на стекле на нескольких принтерах, разницы нет, оба работают очень хорошо; хотя зеркальный блеск на стеклянных печатных деталях немного красивее., @0scar

@0scar, это, как правило, может быть полезно для PLA, да, но у вас могут возникнуть изгибы для ABS, так как ему требуется более высокая температура. Это 3 мм?, @Serg

Да, это 3 мм, но это также подходит для ПЭТГ и высокотемпературных полиэфирных нитей, без проблем., @0scar

У меня есть алюминий толщиной 3 мм и размером 110x110 мм, и он гнется при нагревании. Неизбежно центр становится выше, чем стороны. Это не проблема с PLA и нейлоном, но заметно с ABS.

Я использую поверх него Каптон, и отпечаток легко прилипает к PLA. Для АБС требуется лак для волос поверх него, а для нейлона требуется клеевая палочка (но она все равно выходит из строя, если кусок большой).

Если вы используете стекло с верхним слоем для правильного прилегания, у вас все должно быть в порядке. Алюминий внизу может помочь распределить тепло, но. он будет изгибаться и толкать стекло, поэтому вы увеличиваете риск разбиться: стекло не сильно изгибается, но внутри оно УЖЕ выдерживает большое напряжение при нагревании, а алюминий внизу может подтолкнуть его к пределу.

Правка: однако, похоже, что алюминиевые столы в целом являются лучшими:

Я использую алюминиевый стол размером 200 х 200 мм над алюминиевой плитой с подогревом. Он крепится болтами по углам. Я использую датчик приближения для запуска программы выравнивания и печатаю на алюминии. Я не вижу, где мой стол клонится или вызывает проблемы с привязанностью. Я запускаю программу выравнивания с пластиной при температуре (110 °C), и любой изгиб обрабатывается программным обеспечением. Это очень хорошо работает с пластиком АБС. Я не использовал много PLA и все еще экспериментирую.

Привет, добро пожаловать на сайт! Вопрос требует сравнения алюминия и стекла. Ваш ответ, похоже, сосредоточен только на алюминии. Если у вас есть какой-либо опыт печати на стекле, вы можете включить это в свой ответ, так как в его текущем состоянии он на самом деле не отвечает на вопрос., @Tom van der Zanden

Я напечатал только на алюминиевой сборке, но я согласен с Крейгом Андерсоном. Я использую Marlin RC6 (мне действительно следует обновить до RC7, но я ленив, и RC6 хорошо работает для меня) и систему выравнивания сетчатого стола. СТОИТ того, чтобы потратить время на его настройку. Я использую синюю ленту художника и печатаю как на PLA, так и на ABS, но в основном на ABS. У меня очень мало проблем с деталями, которые не прилипают к сборке, на самом деле проблема, с которой я сталкиваюсь, имеет тенденцию быть противоположной, ЛОЛ! Я начал получать хорошие, повторяемые результаты, когда переключился на выравнивание сетчатого стола, а затем отличные результаты, когда я изменил свой первый слой на 200%. YMMV, но я печатаю со столом 110 °C и печатающей головкой 235 °C, использую синюю клейкую ленту и сетку для выравнивания стола.

У меня есть полнокадровый i3 со стеклянной печатной поверхностью и Anet A8 с алюминиевой поверхностью.

Согласно моему оптическому термометру, между настольным датчиком и стеклянной поверхностью наблюдается потеря температуры от 15 до 20 °C при температуре 65 °C, поэтому мне нужно запустить i3, чтобы получить адгезию с PLA.

Я еще не пробовал печатать ABS ни на одном принтере, но не вижу, чтобы температура поверхности стекла была достаточно высокой для обеспечения хорошей адгезии.

Я использую разбавленный клей ПВА, как и на обеих поверхностях, но он плохо прилипает к алюминию.

@tjb1 Эмиссионная способность стекла намного выше, чем у алюминия или латуни. Измерение должно быть достаточно точным. Это не имеет ничего общего с отражениями: количество инфракрасного излучения, излучаемого объектом, зависит от его материала и температуры. Гладкие металлические поверхности имеют низкую излучательную способность (т. Е. не излучают много излучения) и, следовательно, не читаются точно, с другой стороны, стекло имеет довольно высокую излучательную способность и должно работать нормально., @Tom van der Zanden

Вы пытались сопоставить температуру между термистором теплового стола и вашим оптическим термометром ? Может быть так, что термистор не выдает ту же температуру, что и термометр для той же температуры. Это также может повлиять на разницу, которую вы замечаете в температурах., @Nicu Surdu

вы всегда можете слегка прорезать отверстия на своем алюминиевом столе, чтобы он не был стеснен в углу и не был вынужден наклоняться посередине..

Мой совет-используйте и то, и другое, и лак для волос, в настоящее время проверяющий эффективность изоляции на нижней части пластины

Можно ли это сформулировать по-другому? В том виде, в каком он есть сейчас, он не отвечает на заданный вопрос, @Diesel

Я использовал стекло с самого начала, и оно работает идеально. (Из старой рамки для фотографий и старого сканера)

Я пробовал стекло с лентой, стекло с лаком для волос, и мне очень повезло с печатью на обоих. Предпочитаю лак для волос :)

Я пробовал печатать на нагретом алюминии, но испытал, что алюминиевая пластина имеет тенденцию деформироваться из-за перепадов температуры.

Со стеклянной пластиной поверх алюминия у вас есть плоская поверхность, которая не деформируется. :)

Так что я бы отказался от стеклянных ударов!

РЕДАКТИРОВАТЬ: Отпечатано на стекле с помощью клея-палочки. Вау. Палочки действительно хороши.

Самодельный нагревательный стол

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

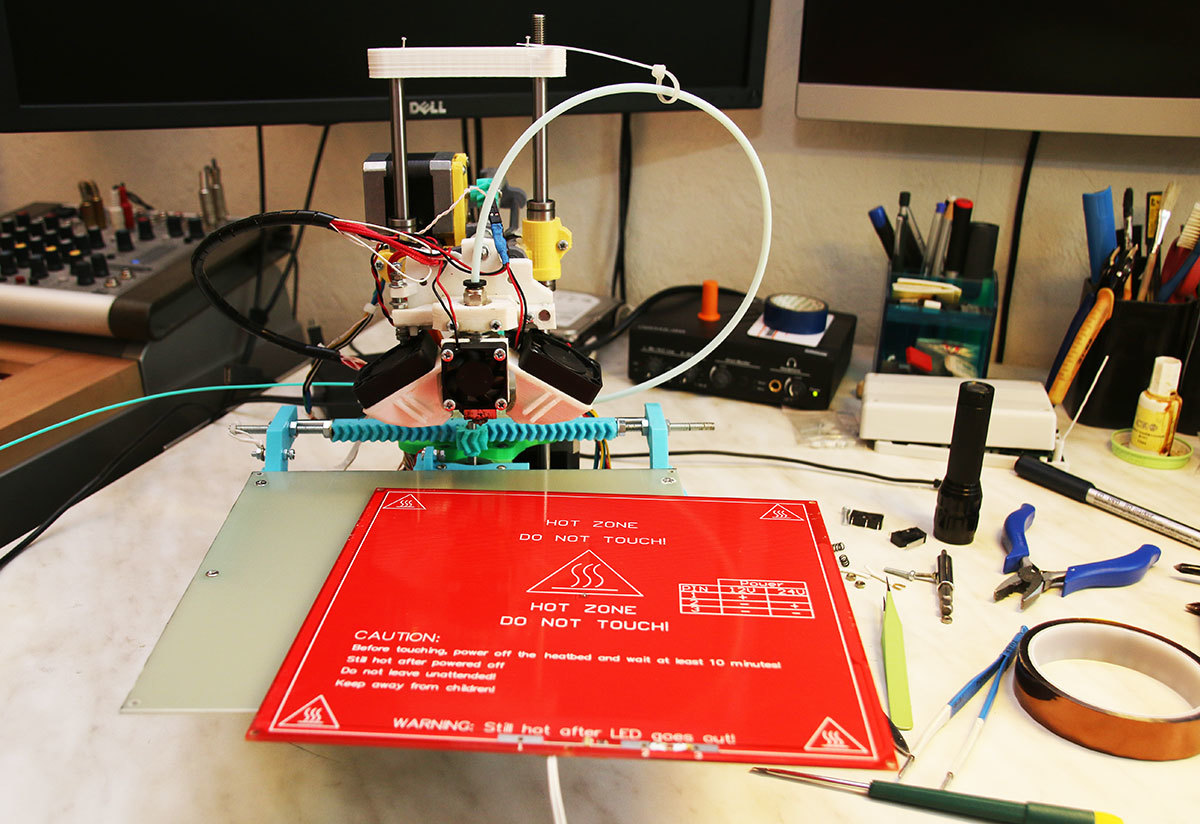

Всех приветствую, господа и дамы. Я к Вам сегодня с маленьким экспериментом. Собираю себе ещё один принтер в качестве очередного проекта по самообучению (или от нечего делать — не знаю), но вот незадача — область печати у него какая-то нестандартная вышла, а именно 17×15 см, и под неё нужен стол, да и не обычный, а хотя бы чуть тёплый. Можно, конечно, раскошелиться на обычный алюминиевый стол 20×20 с Али, но он, если и влезет в корпус, то уж сильно впритык, и будет это не очень рационально.

Пришла в мою голову идея сделать себе нагревательный стол самому. Высчитал размеры, сделал модели крепления стола, распечатал их, всё померил пару раз, скатался на Юнону (рынок наш) за листом текстолита (2 мм толщина, металлизация заявлена 0,35, но по факту нет этого там и близко) и засел за изучение опыта соратников по репрапу и прочим техноизвращениям. Оказалось, немало народу уже прошло этой дорогой, причём с самыми разными результатами.

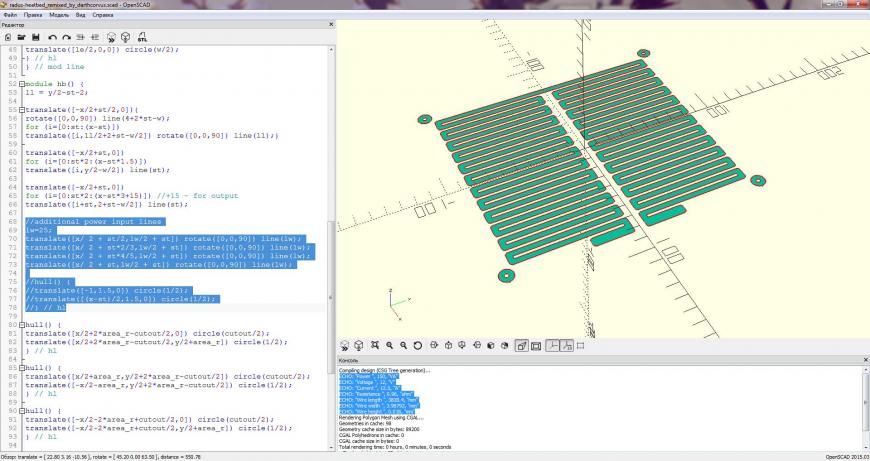

Разводить себе плату, высчитывая длину и ширину проводников как большинство, я не хотел — у меня это если бы и получилось, то явно дня через три без сна и отдыха, а этого я себе позволить не могу. Наугад совсем рисовать дорожки и зажмурившись подавать на это питание я тоже не желал. Пошёл другим путём — тем самым, который меня всегда выручает в принтеростроителных задачах. А именно — поиск по Thingiverse. Нашёл я замечательный калькулятор. В него мне пришлось внести небольшие правки, а именно сделать отводы для пайки проводов (добавлением пары линий), да и поиграть с параметрами немножко. Разводка получилась одноконтурной (длинная нитка в две змейки), но меня для первого раза устраивает. Компиляция показала 12,5 А тока на стол, но я это особо не учитывал, ибо и ширина линий при фрезеровке может уплыть и толщина металлизации мне неизвестна доподлинно. Далее экспорт в DXF, открытие в ARTCAM, и долгое нудно построение G-кода вырезания этого стола из куска текстолита Pocket-операциями, закрепление листа саморезами на столе фрезера и долгожданный запуск.

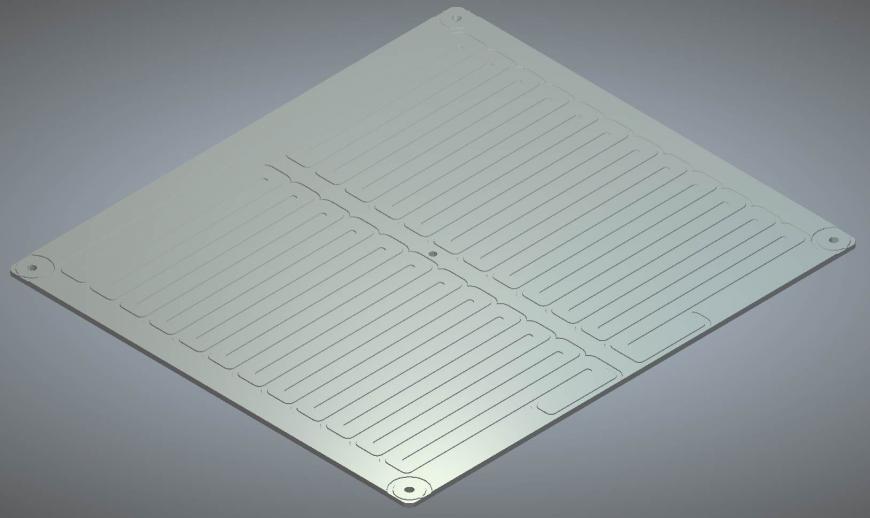

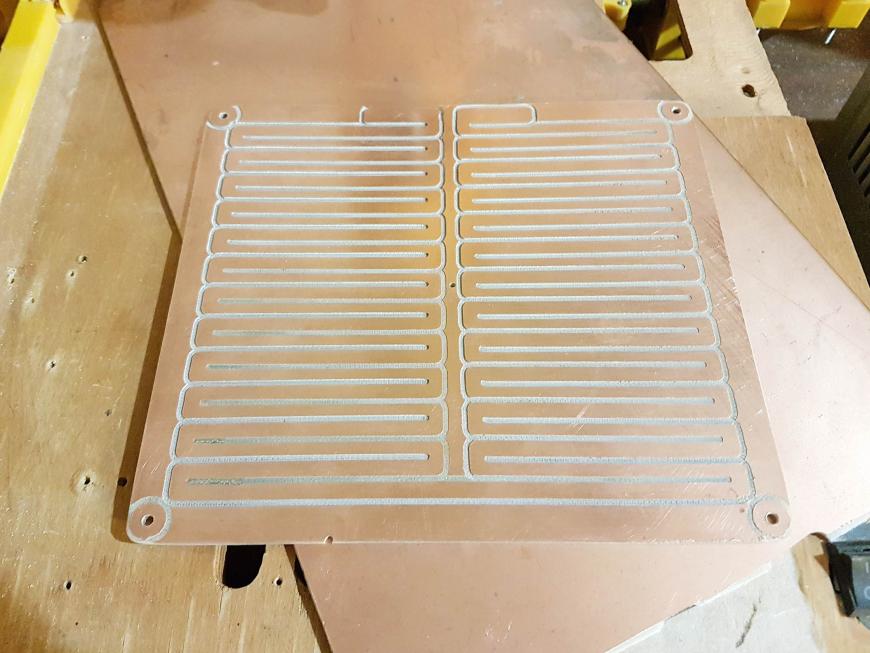

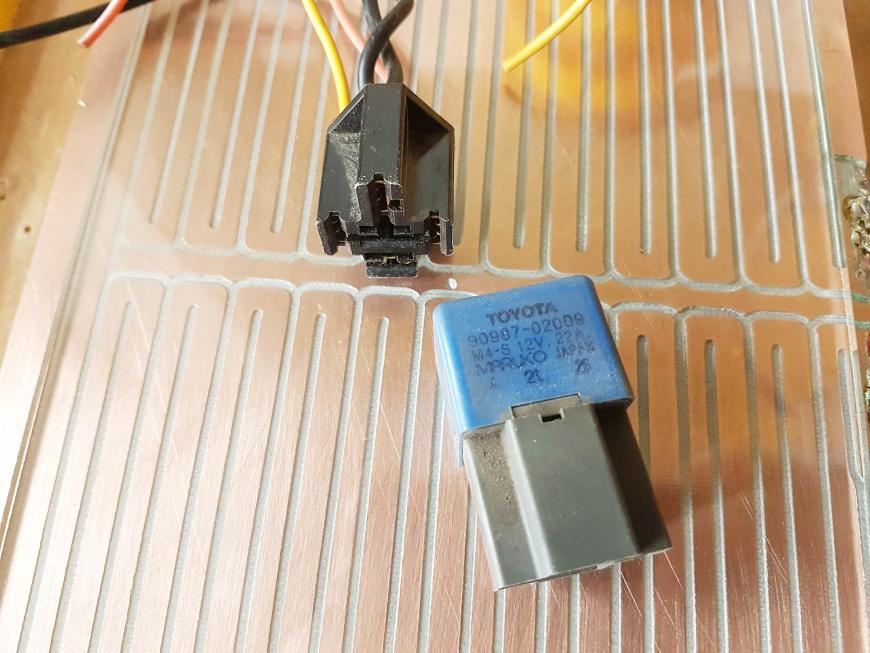

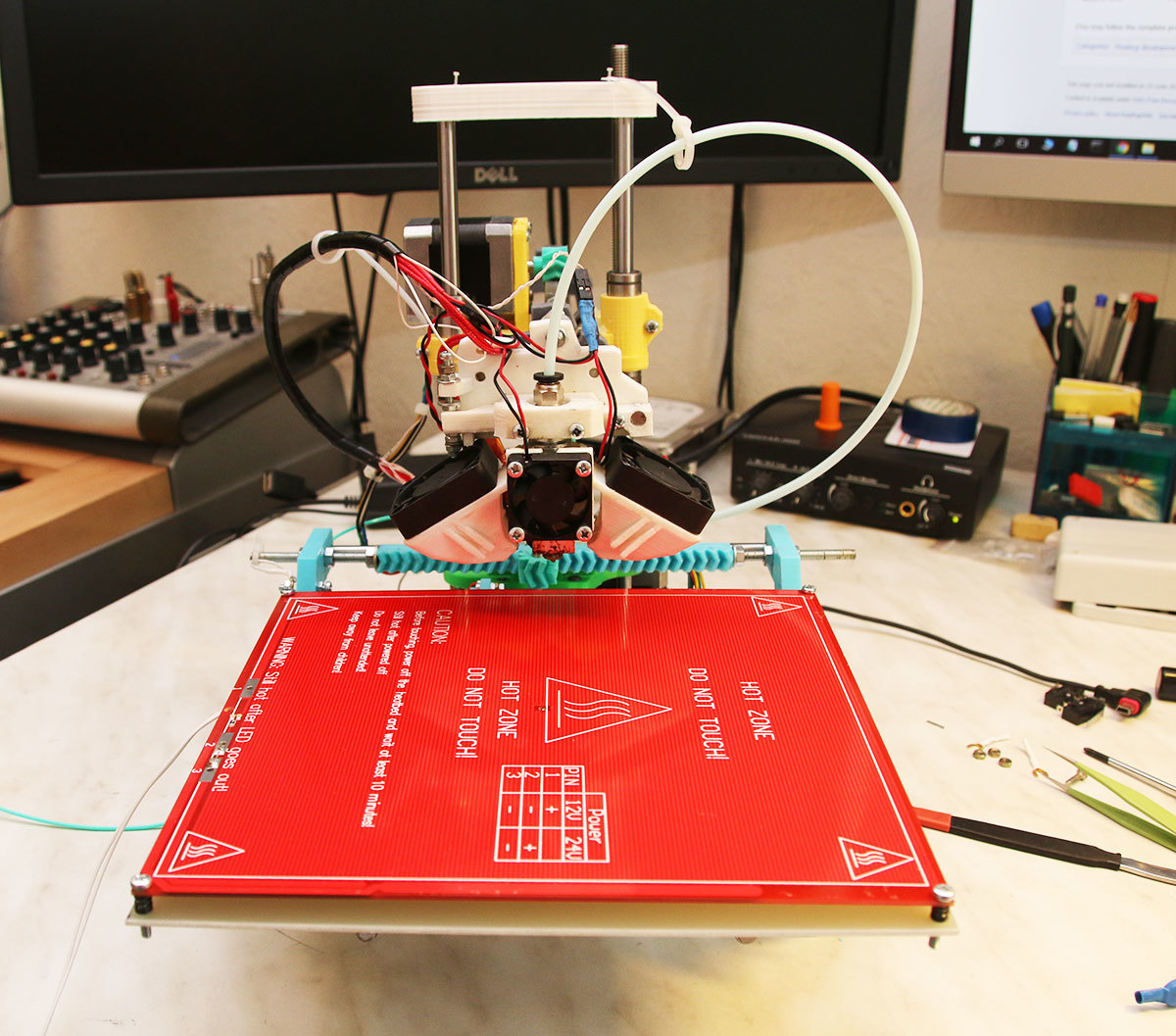

Итоговый вид стола - горячая змейка, отверстие под термистор, под крепления

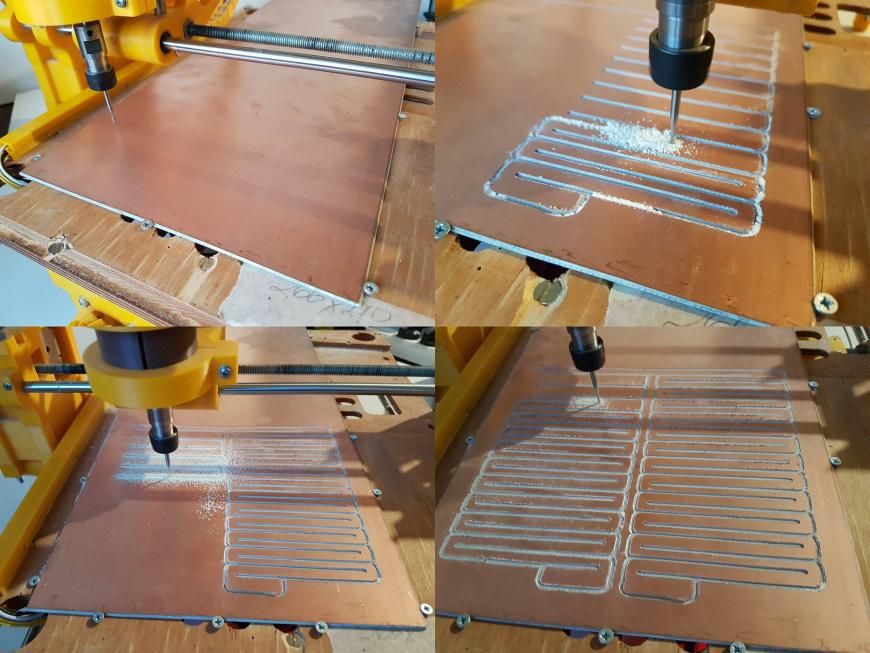

Вырезание я проводил на уже засветившемся тут моём стоящем обычно без дела фрезере PortalCyclone. Я всё ещё не умею им нормально пользоваться (парадокс, но я зачем-то собрал себе станок, чтобы запускать его раз в полтора месяца), так что я вообще сомневался, что что-то получится. Вообще, я сделал сразу чуть ли не все ошибки, которые можно — явно неверно выбрал подачу резания (точнее, я её не указывал и какая-то по умолчанию встала), взял слишком большую глубину врезания и со слишком большим вылетом закрепил тонкую фрезу 1,8 мм. Вообще, мелкие точные работы мой фрезер делает очень чудесно (я логотип своей фирмы вырезал и выводил сложный корпус флешки и просто гонял разные рельефы, и мне очень понравилось), но только если всё правильно настроить. Тут же я совсем перегнул с параметрами, да настолько, что фреза резала слишком быстро и всё время была из-за этого отогнутой (собственно, про жёсткость igsru был отчасти прав в своём комментарии о том, что не верит в жёсткость моей поделки — на таких режимах она оказалась никакая, но это же и спасает фрезу от поломки, так что всё относительно), как результат дорожки получились разной ширины, а повороты «слизанными». Всё это выглядит на первый взгляд как люфт (который близок к 0 в механике, да и круги получаются круглые), который не люфт, а недостаток жёсткости.

Вырезание в процессе (на фото пыль убрана, но её много). Сначала был тихий ужас (глубина резания раза в 3 больше нужной, скорость раза в два), потом я просто смирился - жаба душила выкидывать кусок текстолита, раз я за него деньги заплатил.

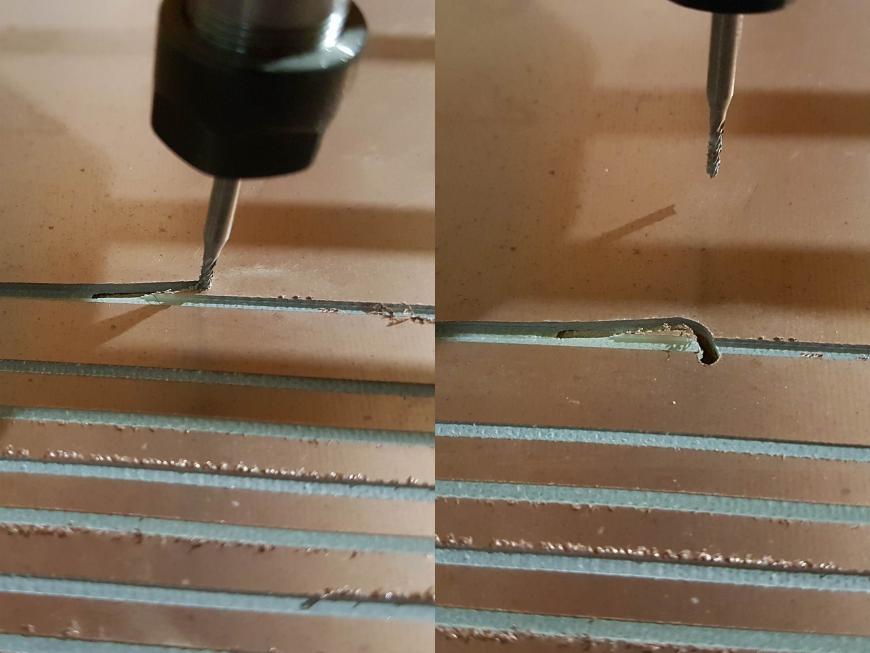

В самом конце фреза по одной только ей ведомой причине соскочила и ушла в сторону, заклинив работу на ~95% (она бы ещё сломалась, если бы я не стоял рядом), и это подтверждает мысль о том, что она отходила от своей траектории не из-за люфта, а из-за напряжения; также при проходе двух соседних перекрывающихся траекторий она соскакивала на проторённую колею, что ещё больше заставляло меня нервничать, ибо жаба во мне не позволила прервать процесс и перенастроить его, запоров кусок текстолита (конечно, я взял его с запасом, но жалко), а заставляла нервно ходить рядом и надеяться, что что-то из этого всё же выйдет. Вот и вышло.

А вот и фреза застряла. Всё перекосило. Когда я её нежно выводил, я запустил только вращение, и она прогрызла себе ещё дорожку.

Так как работа была условно запорота уже в процессе вырезания стола по контуру на предпоследнем слое, то это не только не стало фатальным, но и вообще уже ни на что, собственно, не повлияло — дремель и напильник позволили вручную завершить процесс за пять минут, а дорожки при всех отклонениях в ширине, получились всё равно очень близки по параметрам к заданным, и я себе в первый раз это прощу. В завершение обработки — немного напильника по периметру и по меди, затем наждачка по лицевому слою, а потом прочистка канавок отвёрткой от медных ошмётков. Стол готов.

Собственно, сам стол готов.

В итоге я получил некоторый урок по фрезерованию, а также лучше узнал особенности работы своего же фрезера, но стол в итоге после обработки напильником вышел очень даже пригодным к использованию, так что проект не остановился. Ну, ещё я надышался пылью от текстолита и не уверен, что это очень полезно для здоровья.

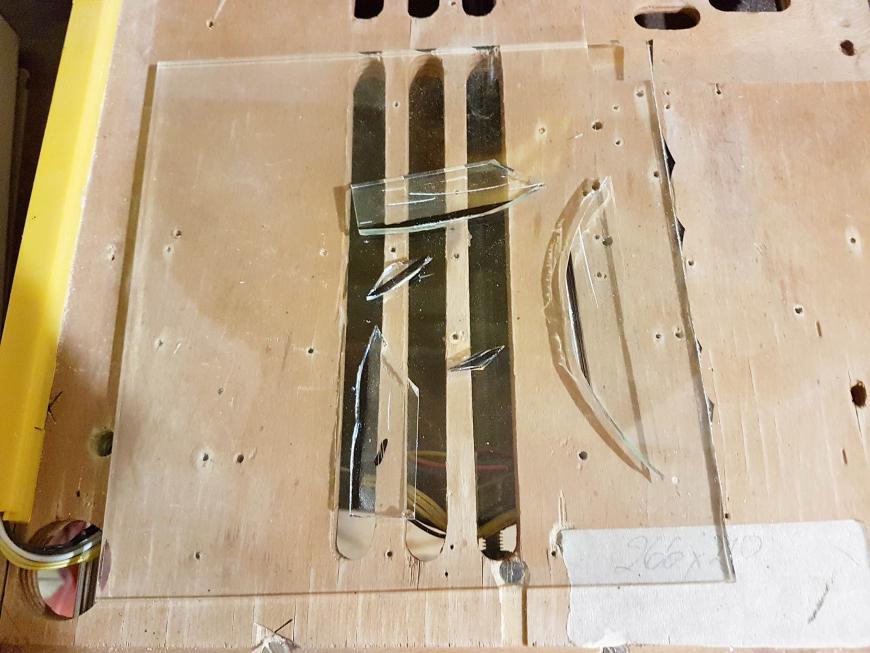

Теперь о стекле. После вырезания стола я пытался с помощью подручных средств обломать до нужных размеров запасное стекло от моего многострадального HyperCybe (я стёкол купил не одно, а сразу пять, когда собирал, ибо начитался, какие же оконные стёкла хрупкие, царапаются, лопаются, выгибаются, куски стекла с моделью отваливаются и так далее, бла-бла-бла), но у меня вышла порнография какая-то. Оказалось, что стекло без стеклореза обломить очень сложно. Его не режет и даже не царапает практически ничто, только один калёный напильник под определённым углом смог прочертить прямую линию, по которой стекло всё равно отломиться целиком отказалось.

Да, стекольных дел мастер - одна из тех профессий, которые я не освоил.

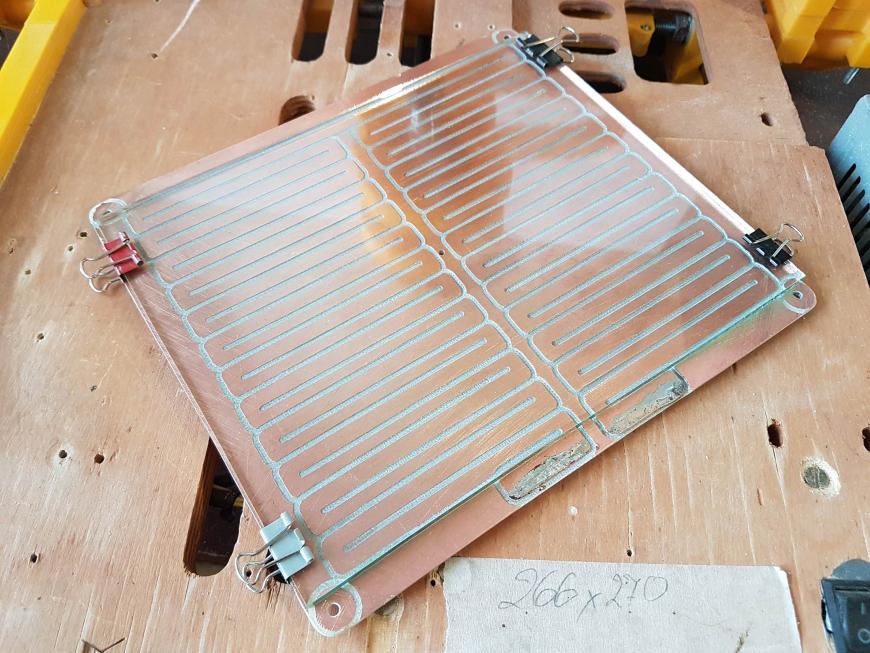

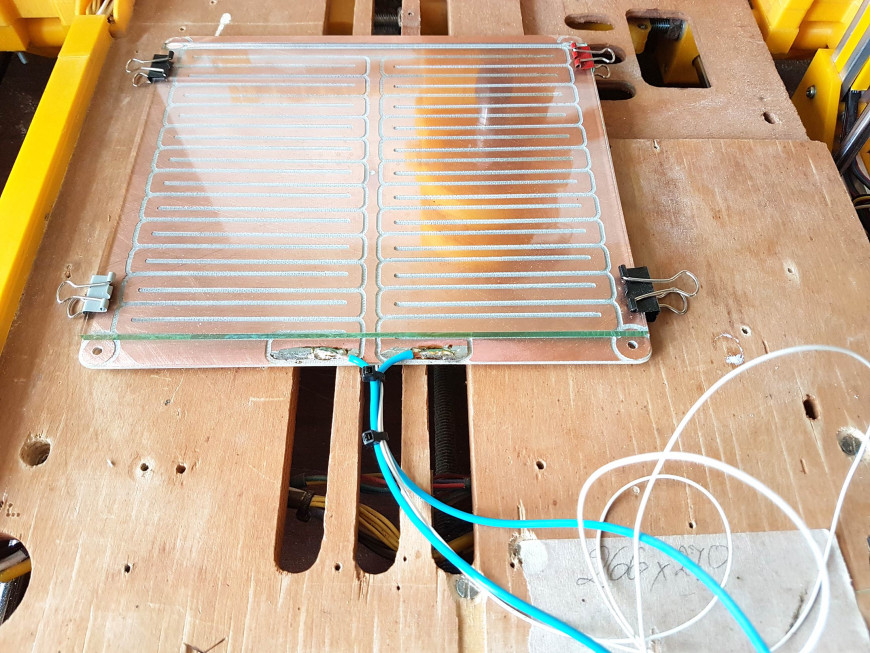

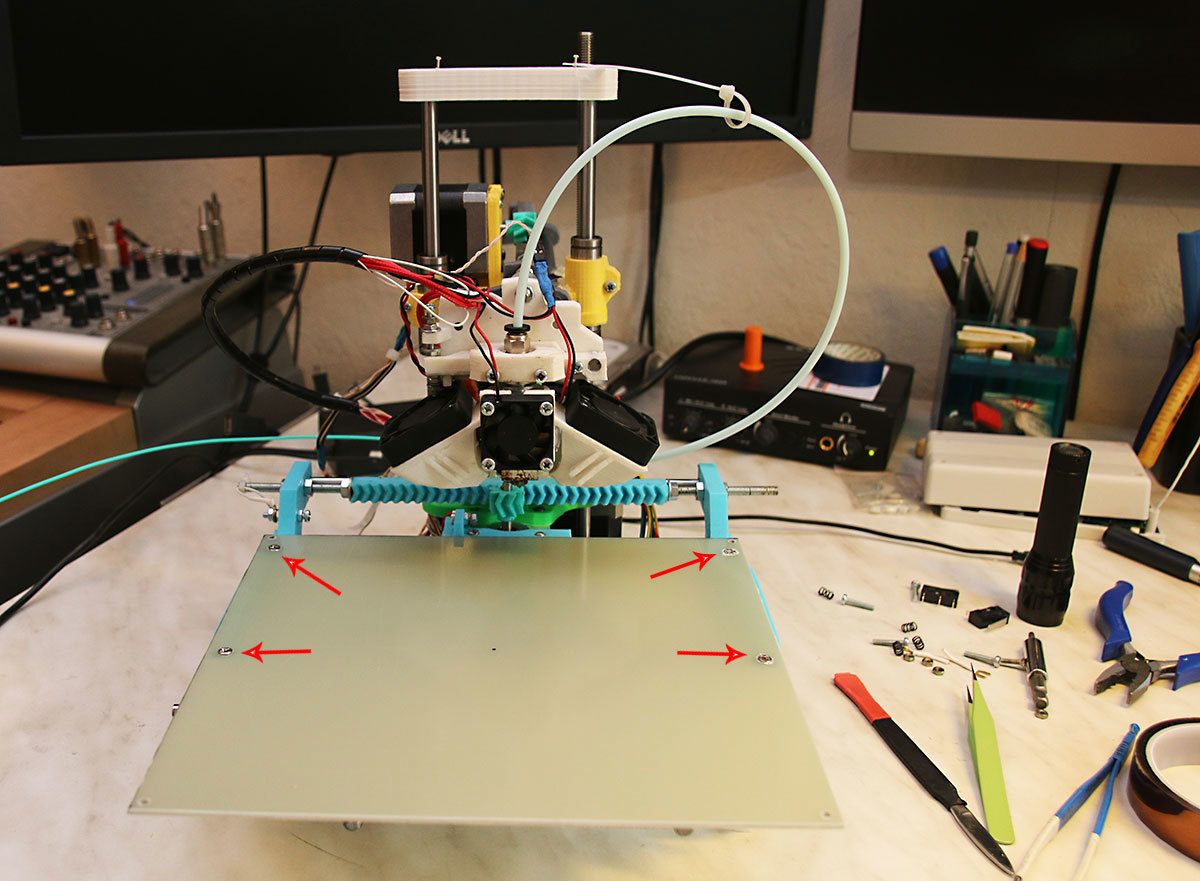

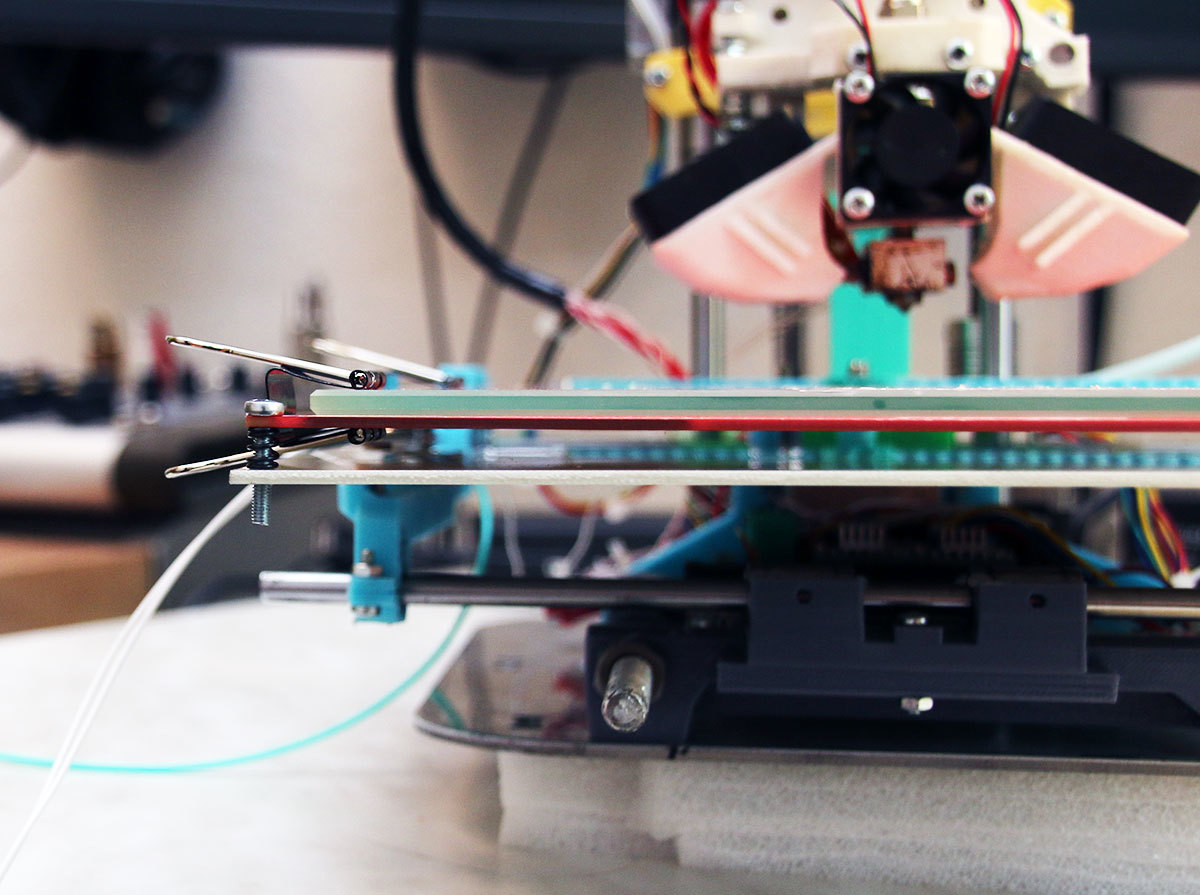

Так вот. Раз первое же стекло от HyperCube уже год работает (один маленький скол и почти без царапин), следующим утром я пошёл в ту же мастерскую, заказал себе три стёклышка (на случай, если всё же что-то лопнет от перепада температур или кривых рук) размером 190×152 мм. Стекло попросил то же самое — оконное 4 мм, дома предусмотрительно и аккуратно наждачкой сгладил края, чтобы не заработать себе очередной шрам, (а моя любовь к экспериментам богато отражается на руках, да и не только на них), и на 4 канцелярских прищепках зацепил на стол. Думаю, оно тоже будет вечным.

Текстолит + стекло.

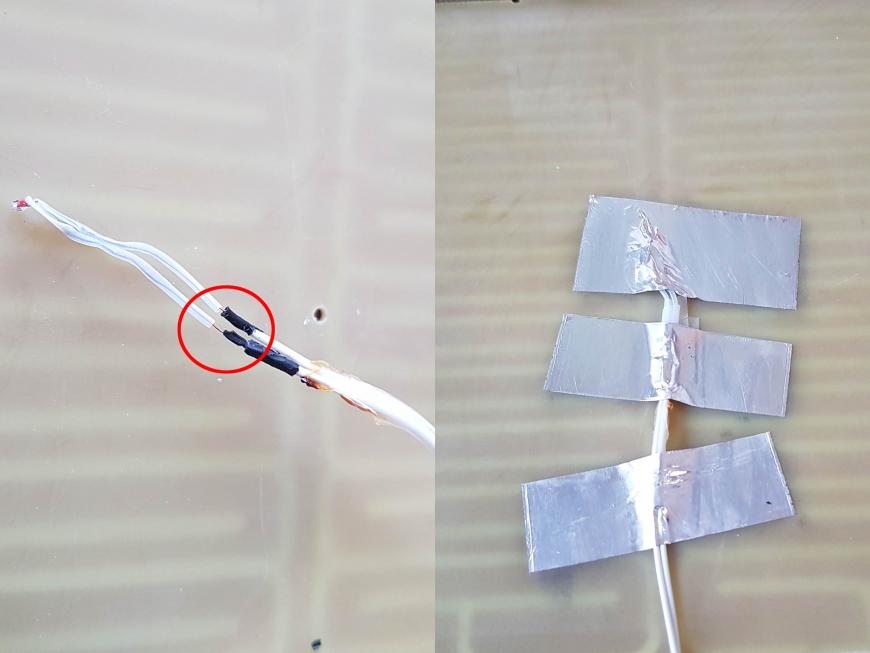

В центр стола я капнул чуть КПТ-8 (термопроводный клей у меня взял да высох, гадина), засунул туда полуживой термистор от давно кончившегося хотэнда, и прижал к текстолиту самоклеющейся алюминиевой фольгой. Оголённые части проводов (да, тот хотэнд эксплуатировался нещадно, и его жизнь потрепала) я обмотал тефлоновой лентой и приклеил той же фольгой к текстолиту. От всё того же нагревателя я отрезал красные термостойкие провода и припаял их к столу, они чуть были удлиненны кусками оранжевого провода в ПВХ изоляции, я так и оставил. Стол я поставил на 4 пружинках для термоизоляции на свой PortalCyclone, ибо фиг знает, что там случится при подаче на такую самоделку напряжения.

Термистор.

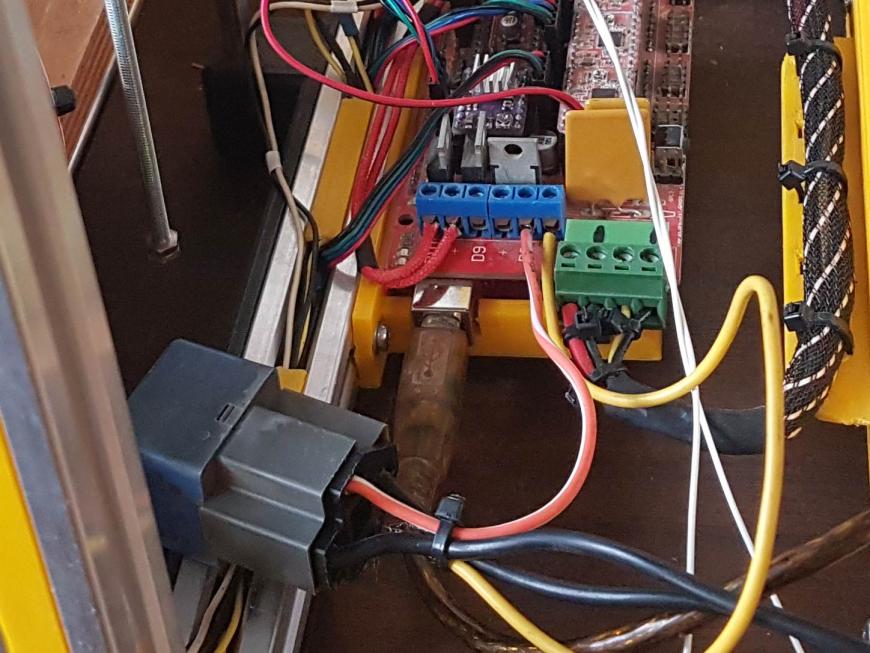

Дальше я вытащил на свет недособранный следующий мой принтер (в нём у меня уже стоит единственная свободная ардуина с рампсом, готовящиеся стать сердцем этого принтера, этому же принтеру и стол делаю), подключил термистор и стол в штатные места. Прошивка там уже стоит какая-то с поддержкой стола для тестов, так что программные переделки не требовались.

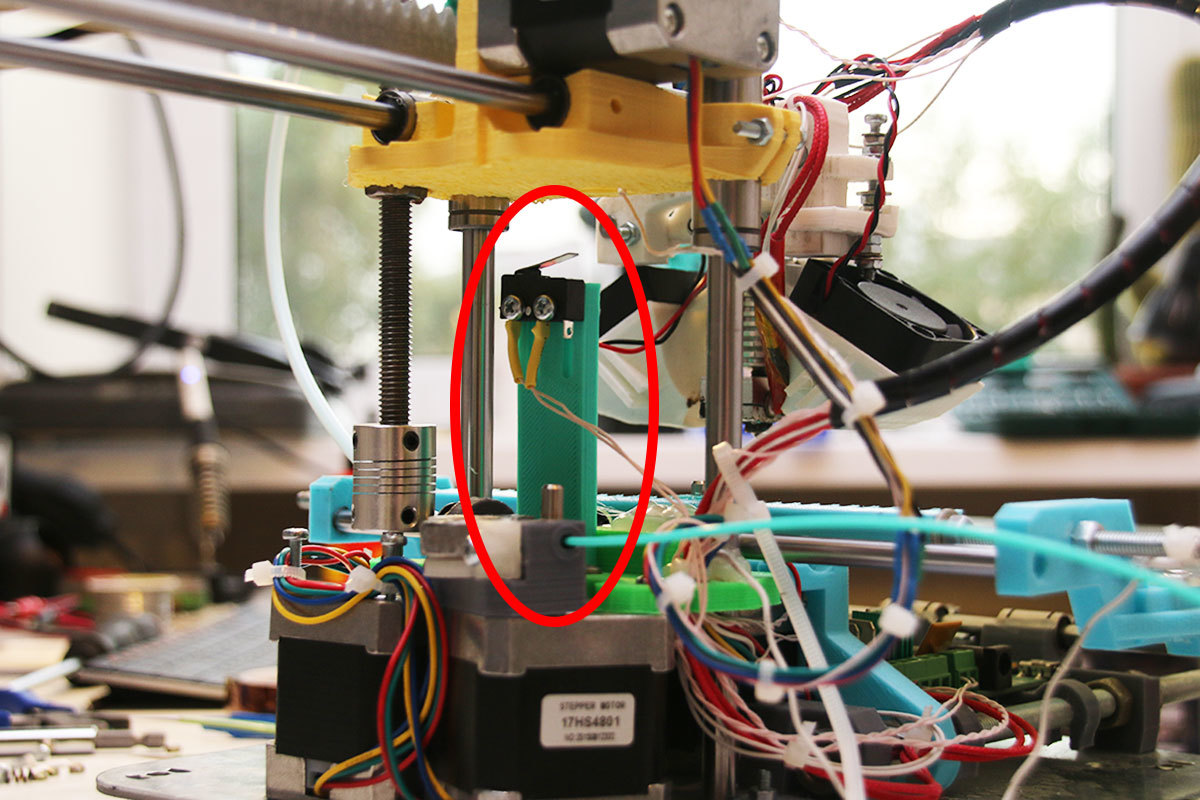

RAMPS, проводка. Оранжевые провода были припаяны к красным проводам стола ещё до этого эксперимента.

Ну, вроде бы всё готово… Ключ на старт!

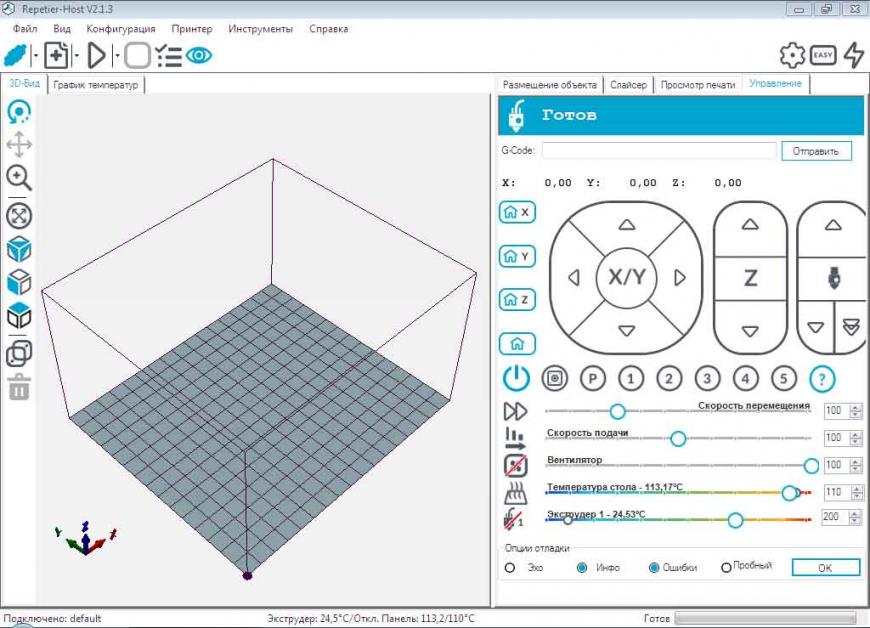

Провода заменил на ПВС 1,5 мм2. Пропаял на всякий случай получше. Включил. Греются, но уже не так страшно и не дымятся точно. С холодного старта психологический рубеж в 75° (при первом запуске тут уже был провал) принтер прошёл за 1 минуту 40 секунд. А всего с 26° до 100° стол нагрелся за 2 минуты 38 секунд (замерялось от щелчка реле до числа 100 на экране секундомером). И это без утеплителя или каких-то подложек (пока). Ещё через минуту ровно стол достиг 120°, но уже не мог стабилизироваться на ней и плавал около 116-117 градусов. Значит, успех! Правда, на 120° фольга моя от нагрева отклеилась и термистор выпал (может от того и поплыли показания, а, капитан Очевидность?), но сомнений у меня нет, что комфортные и желанные 110 я получу без напряга.

Температуру я сфотографировать не могу - стол на вид такой же, а вот скриншот приложить могу. Кстати, имеет место небольшой избыток мощности: принтер замечает, что температура достигла нужной с задержкой, тут он на 113-114 щёлкнул реле и пошёл остывать. Значит, температура до 10° гулять может.

Собственно, меня всё пока что устроило на все 300%. Все проблемы тут решаемые, кроме страха, что всё это сгорит к чёртовой матери с красивым фейрверком.

Мой план: заменить провода на ПВС 2,5 мм2; приклеить термистор на термопроводный клей; найти изолирующую подложку (пробку или резину на листе оргалита, как я делал в прошлый раз), которая и нагрев ускорит и прижмёт термистор получше, если её подпружинить как следует. Разве что все пугают, что стёкла на таких режимах (нагрев, думаю, ускорится раза в полтора-два) уж очень любят лопаться, но посмотрим, посмотрим. И надо ещё подумать о предохранителе на питание стола.

Отклеилось. Буду думать.

Кстати для понимания моих требований к столу: мой текущий принтер даже с утепляющей подложкой на чёрном столе MK3 с 4 мм стеклом не выжимает больше 95° (без подложки — 75°), да и пока до этой температуры дойдёт, можно до магазина сходить, да и кофейку попить время останется.

Мне вообще ещё очень хотелось померить ток через стол, но я не смог заставить себя это сделать, хоть и прекрасно понимаю, что меня оно не укусит, но то, что он уже приличный, у меня сомнений не вызывает. В голове всё ещё остались воспоминания о первом моём включении тестера в режим измерения тока прямо в розетку (я ребёнком ещё был, у меня физика ещё в школе даже не начиналась), когда один щуп подплавился у меня в руке, провода из него током просто порвало на куски, а разъём щупа из тестера вырвало или отпаяло током из платы, забавный был тогда день рождения, да… В общем, нервирует меня эта идея с измерением токов, и я отложу измерения хотя бы до того дня, когда рак на горе свистнет. А может, и того дальше…

Правда, я решил своим китайским тестером за 200 рублей с пятилетней батарейкой таки померить сопротивление стола. Показания устаканились где-то на 2Ω. Но что-то я не верю, что на двух Омах за 3 минуты можно больше ста градусов получить на не самом маленьком столе, но хрен знает — два Ома так два Ома.

В общем, вот стол с новыми проводами. Ждёт своего будущего.

Короче, не знаю, какой вывод из всего этого сделать. Страшно мне пока этот ядерный стол использовать в принтере, но чую, что придётся — ибо принтер, кажется, я ещё прошлым летом собирать начал, как раз к грядущему лету и закончу, а без стола принтер, мягко говоря, не очень полезен в хозяйстве.

Но, как минимум, жизнеспособность идеи я подтвердил себе, да и пофрезеровал что-то более-менее сложное наконец-то, но уж я очень не люблю собирать устройства, токи в которых стол за 3 минуты нагревают до 110 градусов, плюс у кого-то коммутация таких токов приводит к полосам на модели, чего мне бы не хотелось. Боюсь я теперь своего детища, но буду внедрять потихоньку, и если не сгорю заживо, обязательно напишу о принтере с этим ужасным монстром отдельную статью.

Всем удачи и до встречи в следующих заметках сумасшедшего!

p.s. всё вышеописанное — это слепой эксперимент и импровизация, критика по нему мне будет вообще неинтересна (все свои ошибки я вижу прекрасно, да и по граблям иду сознательно, ибо хобби у меня такое), а вот от комментариев и советов на будущее не откажусь.

Подпишитесь на автора

Виды столов для 3D принтера. Калибровка стола

Правильная калибровка стола 3D принтера, или как его еще называют Hot Bed, это очень важно. Первый слой - это как фундамент для дома, если фундамент непрочный то и дом долго не простоит.

Если плоскость печатной поверхности будет неровная то модель может частично отклеиться или деформироваться. Первый слой может совсем не прилипнуть к печатной платформе и итогом многочасовой печати станет не аккуратная 3D модель, а пластиковая лапша.

Пример неудачной печати

Поэтому очень важно правильно откалибровать стол. Печатные платформы условно можно разделить на два вида - регулируемый и нет.

Регулируемый стол крепится к принтеру при помощи подпружиненных винтов. Он не закреплен жестко по высоте и при помощи винтов можно калибровать плоскость и зазор между столом 3D принтера и соплом.

Регулировочный винт

Нерегулируемый - это печатная платформа которая жестко закреплена на корпусе принтера. Такое решение используется в дельта принтерах. Калибруют их только программно.

Нерегулируемый стол дельта принтера

Материалы печатной платформы

Материалом из которого изготавливается стол может различаться в зависимости от того подогреваемый это стол или нет.

Стол с подогревом

Существует несколько видов нагревательных элементов для платформы 3D принтера - алюминиевый, текстолитовый, силиконовый и каптоновый. У каждого из них есть свои плюсы и минусы.

Текстолитовый нагреватель - недорогой, но хрупкий и может сильно изгибаться при нагреве.

Силиконовый нагреватель - нельзя использовать самостоятельно. Обычно используется в связке с металлическим основанием.

Алюминиевый стол - дорогой, но равномернее нагревается и меньше подвержен температурной деформации, чем другие платформы.

Каптоновый нагреватель - очень дорогой, нельзя использовать самостоятельно. Обычно наклеивается на металлическое основание. Может нагреваться до 200 градусов.

Виды нагревательных печатных поверхностей

Чаще всего используется алюминиевый нагревательный стол или силиконовая грелка в связке с алюминиевой пластиной. Небольшая цена, простота обработки и высокая теплопроводность делают алюминий самым популярным материалом для изготовления подогреваемых печатных столов.

Основной плюс подогрева печатной поверхности - это повышение адгезии (прилипаемости) первого слоя пластика. Если принтер с закрытым корпусом и подогреваемой платформой - внутри создается “пассивная термокамера”. Благодаря этому пластики с высокой усадкой не трескаются по слоям во время печати, повышается слипаемость слоев (межслойная адгезия), более равномерно распределяется внутреннее напряжение при остывании.

Но есть и минусы - при нагреве металлический стол немного расширяется, а поскольку расширяться ему некуда, его начинает выгибать. Для печатной платформы размером до 200х200 - деформация будет не очень критична, но для более больших столов это становится ощутимой проблемой.

Каждый производитель 3D принтеров с большой областью печати решает проблему деформации металлического стола по своему. Например у Raise 3D - стол фиксируется по всей плоскости шпильками в 13 точках.

Фиксация нагреваемого стола Raise 3D

Стол без подогрева.

Печатная поверхность без нагревателя часто используется в 3D принтерах предназначенных для работы только с PLA и другими низкотемпературными пластиками. Например - принтеры для детей или большие принтеры с открытым корпусом.

Детский принтер с акриловой печатной платформой

Столы без подогрева изготавливают из алюминия или акрила. Если стол алюминевый то сверху нужно использовать стекло или любое другое покрытие. Алюминий - мягкий метал и даже латунное сопло, при неправильной настройке, может поцарапать или испортить его.

Нагревательный стол с алюминиевым основанием и зеркалом

Акриловые столы часто используются в недорогих 3D принтерах предназначенных для детей. Акрил сложно испортить или разбить. На акриловом столе можно печатать без стекла или другого покрытия.

Какой толщины должен быть алюминиевый печатный стол

Я расширяю стол с 220 мм х 220 мм до 220 мм х 300 мм. На данный момент я сохраню существующий стол и добавлю сверху алюминиевый лист. Это оставляет 40 мм спереди и сзади оригинального стола.

Сейчас я планирую только запустить PLA; но я планирую нагревать стол.

Какой толщины должен быть алюминиевый лист?

Вы добавляете 380 мм к размеру стола, и это оставляет только "90 мм спереди и сзади"? Это опечатка, и вы имели в виду 190 мм? Это не очень хорошая идея-просто положить большую алюминиевую плиту поверх вашего существующего стола, потому что она не будет очень жесткой и будет вибрировать повсюду. Я думаю, что вам следует перейти на другую конструкцию каретки, если вы хотите это сделать., @Tom van der Zanden

@TomvanderZanden настоящая опечатка заключалась в том, что я сказал 600 мм, когда должен был сказать 300 мм. 600 мм было бы ОГРОМНОЙ базой - КРУТО, но не реалистично для базы X3. Что касается прикрепления алюминия к пластине, то сейчас я прикрепляю свою стеклянную пластину; но тогда вы, вероятно, имели в виду мое описание пластины, которая имела больше неподдерживаемого материала, чем поддерживаемого. При правильных числах свес невелик по сравнению с общим размером., @markshancock

@TomvanderZanden Я нашел случайный кусок (23" x 6") листового алюминия размером 1/8 дюйма, прикрепил его к столу и начал печатать на нем сегодня вечером. Забавно, что он почти такой же длинный, как моя оригинальная опечатка 600 мм. Я решил, что, черт возьми, лучший способ увидеть то, что я узнаю. Выровнять его было немного сложно (у меня нет автоматического уровня)-несколько неудачных отпечатков (некоторые из которых были раздражены тем, что клей не попадал повсюду). Принт длиной 245 мм - чуть больше оригинального стола. Новый "Стол" свисает более чем на 4 дюйма спереди и сзади. Довольно комично - но это работает. ;), @markshancock

У меня есть пластина толщиной 3 мм размером 120 х 120 мм, и она изгибается при нагревании: небольшой размер означает, что края охлаждаются быстрее и сжимаются относительно центра., @FarO

3 ответа

Основными факторами, определяющими процесс выбора печатного стола, являются

- вес: слишком толстая пластина увеличивает силу инерции, ограничивая максимальное ускорение/рывок (снижение скорости печати)

- жесткость: слишком тонкая пластина деформируется при нагревании или изгибается во время калибровки (снижение качества печати/надежности принтера).

Для размеров стола около 400х400 мм я бы подумал о пластине 4 мм, но она все равно может деформироваться при неравномерном нагреве.

Иногда имеет смысл использовать стол сэндвич-типа: нижний уровень-МДФ, пробковая панель для теплоизоляции и тонкий (1,5-2 мм) алюминиевый стол с подогревом сверху.

Сэндвич-стол отлично подходит для повышения прочности на изгиб при меньшей массе. Отопление может быть сложной задачей, так как большинство внутренних материалов являются относительными изоляторами. Вы могли бы рассмотреть слоистую структуру с печатной платой/нагревателем на верхнем слое, что-то легкое, но несжимаемое для середины, и больше печатных плат без следов нагревателя для нижнего слоя. Что использовать для середины? В идеале, что-то вроде эпоксидной смолы, похожей на материал печатной платы, вспененной воздухом и затвердевшей. Может быть, смесь эпоксидной смолы и перлита. Если у вас есть маршрутизатор с ЧПУ, вы можете сделать сетку из полосок печатной платы по краю., @cmm

Я строю дельта-принтер диаметром 18,5 дюйма. Стол был изготовлен из алюминия марки 6061 толщиной 3/8 дюйма. Она достаточно жесткая, но требуется час, чтобы нагреться до 100°С. Когда я восстановлю его, я, вероятно, упаду до 1/4" и увеличу нагреватель примерно с 250 ватт до 750 ватт. Это должно нагреть стол за 15 минут, что все еще долгое время. Ожидание, пока стол нагреется для ABS, - одно из самых больших разочарований с этой машиной.

Принтеры Delta имеют преимущество в том, что им не нужно перемещать свой стол, что делает массу несущественной, если не учитывать тепловую массу и жесткость, о которых идет речь, @Trish

Я очень рекомендую алюминиевые инструментальные пластины. Они имеют допуск плоскостности +/- 0,1 мм на 1 метр. Это сплав 5083 обеспечивает большую стабильность. Вы можете приобрести их, например, в aluminyumburada, которая предлагает изготовленные на заказ кусочки.. Они имеют минимальную толщину 5 мм, хотя цены становятся ниже, чем толще кусок.

Ответ должен быть примерно одинаковой толщины, правильно ли 5 мм или он должен быть толще? почему? Я думаю, что вы на самом деле не ответили на вопрос., @FarO

Делаем горячий стол для 3D принтера MC2

В предыдущей статье я писал о печати пластиком ABS на холодном столе 3D-принтера МС2 от Мастер Кит.

Покопавшись в шкафах, нашел кусок стеклотекстолита. Хороший, ровный, толщиной 2мм. Отпилил от него квадрат 220x220мм. (Размер нагревателя – 214x214мм.) И, недолго думая, просверлил в нем 4 отверстия для винтов M3х10 с головкой впотай для крепления текстолита к штатным держателям стекла и 4 отверстия для крепления нагревателя. В деталях для крепления стекла просверлил отверстия 2,5мм и привернул текстолит винтами как саморезами.

Теперь надо через пружинки прикрепить нагреватель к текстолиту. Какое-то время размышлял, как сделать так, чтобы гайки регулировочных винтов были зафиксированы, но потом решил обойтись вообще без гаек. Нарезал резьбу M3 прямо в стеклотекстолите, получилось где-то 4 витка. Попробовал несколько раз вкрутить-выкрутить подпружиненный винт. Если делать это аккуратно, резьба вполне держит, не деформируется. Посмотрим, как решение будет вести себя при длительной эксплуатации; если резьба испортиться, наклею на текстолит металлическую гайку-шайбу с резьбой M3, можно из ABS напечатать фиксатор, или еще что-то в этом духе.

Стекло для печати – как же без него – удобно крепить канцелярскими зажимами для бумаги. Их можно найти в любом писчебумажном отделе. Вот такой бутерброд получился. Довольно увесистый, надо сказать. Решил, что надо бы уменьшить в связи с этим ускорения по оси Y, а заодно и X. Лезем опять в прошивку. И уменьшаем вдвое следующие параметры в Configuration.h (указаны новые значения):

Наверное, будет чуть медленнее печатать, ну и ладно, мы не торопимся.

Для того, чтобы исключить влияние крепления экструдера на точность позиционирования и в полной мере реализовать возможность регулировки стола, я решил жестко закрепить экструдер в его держателе, для чего просверлил насквозь детали его крепления и стянул винтами. В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В качестве блока питания, с учетом увеличившего на 10A (!) тока потребления использовал бесхозный блок питания от старого компьютера мощностью 350Вт. Он дает ток 15A на желтом проводе 12В. Нагреватель подключаем к выводам D8 платы управления. Проверил напряжение при полной нагрузке, держится на уровне 11,5-11,6В. Блок не греется. Годится!

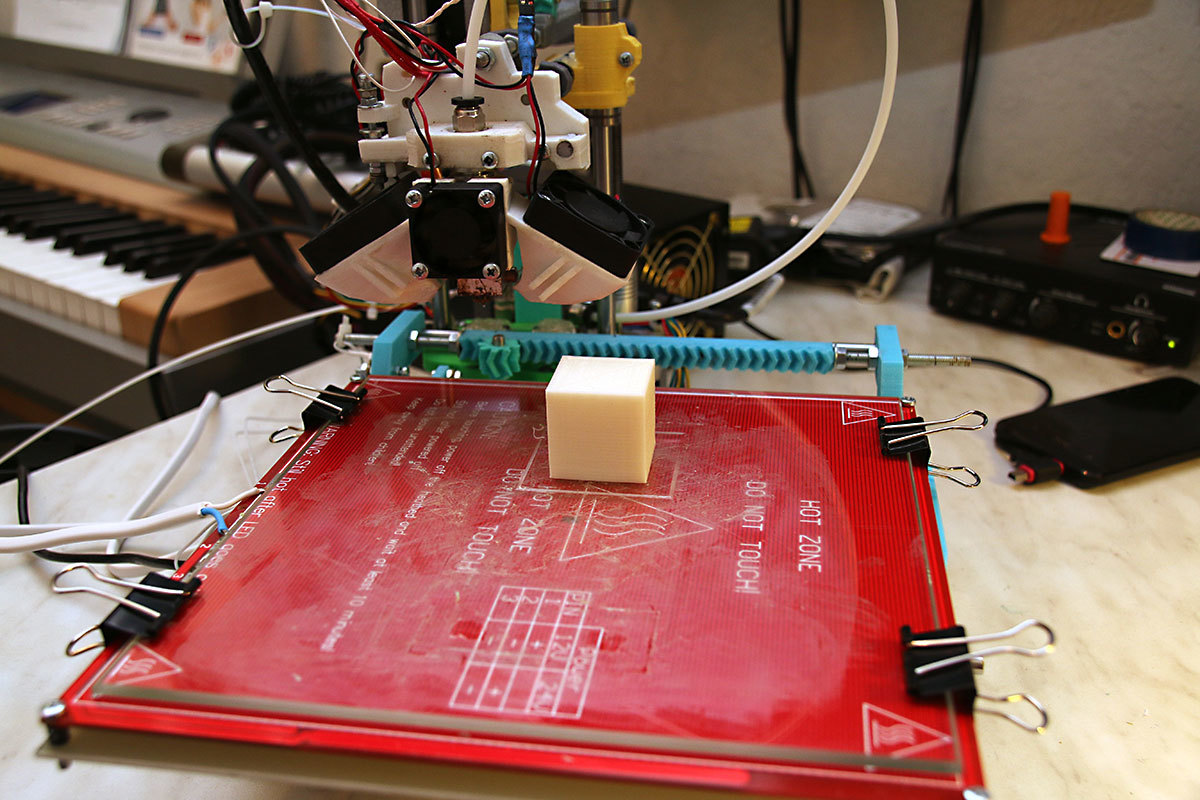

Попробуем теперь что-нибудь напечатать ABS-ом. Тестовый кубик 30x30мм, например. Видим в RepetierHost: 100 градусов на столе, 250 на экструдере. Слой 200мкм, обдув выключен.

Пованивает немного, но с открытым окошком вполне терпимо. По мне, так пусть пахнет, даже приятно!

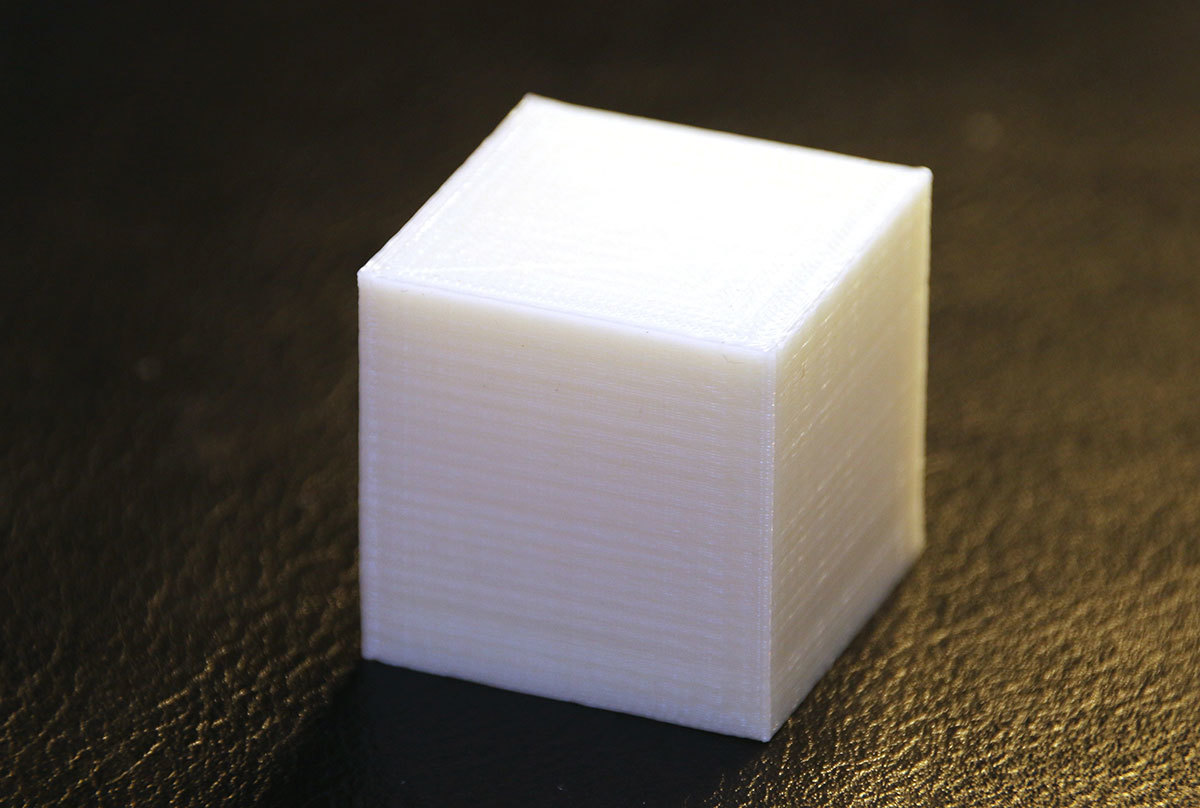

Получился вполне пристойный кубик, согласитесь! Кстати, при печати обдув детали не включал, так так это охлаждает экструдер градусов на 10.

Остался доволен качеством печати, но через некоторое время сообразил, что своими экспериментами закрыл себе доступ к плате управления! Ток драйверов порегулировать или переключить что…вот засада. Оказалось, если ослабить крепления и аккуратно вынуть полированные валы, по которым перемещается стол, то он замечательным образом снимается и открывает доступ к плате. При этом все настройки стола с пружинками вполне сохраняются. Уф!

Так пока и не решил, какая калибровка мне больше нравится, автолевелинг или пружинки на столе…

Читайте также: