Складные ножи для стола своими руками

Обновлено: 02.05.2024

Но потом мне это наскучило и я решил сделать нечто гораздо более сложное, а в частности нож складной, далее описываю свой первый складной нож.

Подарила мне девушка на новый год книжку про изготовление ножей, которая в основном была посвящена тому как мастера изготовляют складные ножи, и поселилась у меня настойчивая мысль попробовать таки сделать своими руками складной нож.

Ну и вот собственно первое фото - подборка материалов, на той самой книжке лежит дисковая пила по дереву которая пошла на клинок,обрезок ручной пилы по дереву которая пошла на запорный лейнер клинка и безымянная где то найденая полоса 5мм. нержавейки, пошедшая на рукоять. Валяются там еще пару втулок которые сначала хотел в качестве оси поставить но вовремя одумался и отказался от такой мысли.

Из обеих кусков пил вырезаны заготовки для клинка и лейнера, я пошел по изначально неправильному пути разъемных лейнера и рукояти, обычно они делаются из одной полосы каленой стали, у меня же обрезок пилы ручной был слишком узок и на полный профиль рукояти не хватало пол сантиметра, поэтому решил вырезать лейнер отдельно после чего в толстой 5мм нержавейке рукояти сделать выборку под пластинку лейнера. Так же на фото уже вырезанные и отшлифованные 2 части рукояти.

Спрофилированный и отшлифованный клинок с просверленным отверстием 4мм.Рядом внутренняя сторона одной пластинки-рукояти с уже установленным лейнером закрепленным 2мя заклепками.Ох и помучился я вытачивая углубление в 1.5мм для лейнера, но настойчивость и час терпеливого шоркания куска нержавейки об наждак сделали своё - получилось.Та же были просверлены отверстия под заклепки скрепляющие рукоять и ось клинка.

Здесь у меня уже добавились две шайбы для фиксации клинка между накладками рукояти, и ось клинка выточенная из обычного гвоздя.Так же была выточена разделительная прокладка и одновременно ограничитель клинка из нержавеющей стали, которую в последствии пришлось переделать так как толщина прокладки была слишком мала, для наглядности необходима была толщина в 4.9мм а прокладка была 4.1мм. Окончательная разделительная прокладка была выполнена в двух деталях и из аллюминия т.к. нержавейку необходимой толщины не нашел.Процесс подгонки толщины прокладки ограничивающей клинок продолжалось минут 40 и это учитывая легкость обработки алюминия. Немного шаркнув по наждаку собирал нож и зажимал в тисах для наглядной проверки насколько хорошо поджимались шайбы к клинку, разжимал разбирал и опять подтачивал.

А вот на этой фотке нож почти в сборе, наглядно можно посмотреть как осуществляется фиксация и внутреннее устройство ножа.

Клинок с проточенными спусками.

Ну и собственно к чему все шло - готовый складной нож, не скажу что получилось все так как хотел, но первый опыт все же.

Но на этом я не закончил, надо развиваться, далее сделал такой складник.

Не понравился он мне чем, валяется до сих пор где то на полке, подржавевший уже.

Далее вот этот нож, рукоять тоже из нержавейки, но уже виден рост мастерства, получилось неплохо, был подарен знакомому байкеру, от психов на дорогах отбиваться (к счастью так и не понадобился).

Ну и последний нож, он до сих пор при мне, получился весьма хорош, постоянно пользуюсь при разных работах по дому. Клинок из мех пилы, марка стали Р6М5, на рукояти накладки из древесины вишни, лакированные, ось клинка из дюбеля, пользуюсь уже давно, износа пока не наблюдается.

Хотите сделать складной нож своими руками? Рассказываю как

Кто из нас по детству не мечтал стать обладателем хорошего складного ножика? Став постарше, мы уже не очень интересуемся подобными игрушками, может быть, потому, что без проблем можем их купить. Другое дело — если сам изготовил такой ножик, для себя, что называется, с душой. Так в чём проблема? Его не так сложно сделать, и сегодня мы как раз об этом и поговорим.

Подбор инструментов и материалов

В этом деле может быть два подхода — дилетантский и серьёзный. Кому какой из них лучше подойдёт? Давайте разберёмся:

- При дилетантском подходе к делу нет особой необходимости озадачиваться подбором стали нужных характеристик. Берётся имеющийся под рукой материал, и из него делается ножик. Этот вариант подойдёт тем, кто ещё не пробовал свои силы в изготовлении ножей, и тем, у кого нет лишних денег либо желания утруждаться поисками.

- Если подходить к делу серьёзно, нужно перелопатить энное количество специальной литературы по маркам различных сплавов, приёмам металлообработки, а также по закалке и созданию заготовки из хорошей инструментальной стали. Не будем рассуждать здесь о булате — не саблю же ковать собрались. Кстати, не всякий кузнец это дело осилит.

Необходимый набор инструментов тоже напрямую зависит от подхода к делу. Возможно, вы обойдётесь карманной артиллерией в виде напильника, ручной дрели, наждака и ножовки по металлу. Но если работать на результат, неплохо бы иметь:

- стационарный сверлильный станок;

- болгарку;

- заточной станок;

- слесарные тиски и набор струбцин.

Для изготовления шаблона понадобятся бумага, карандаш, плотный картон либо оргалит, а для отжига, закалки и отпуска — некое подобие горна и духовой шкаф, а также отработанное либо растительное (лучше оливковое) масло.

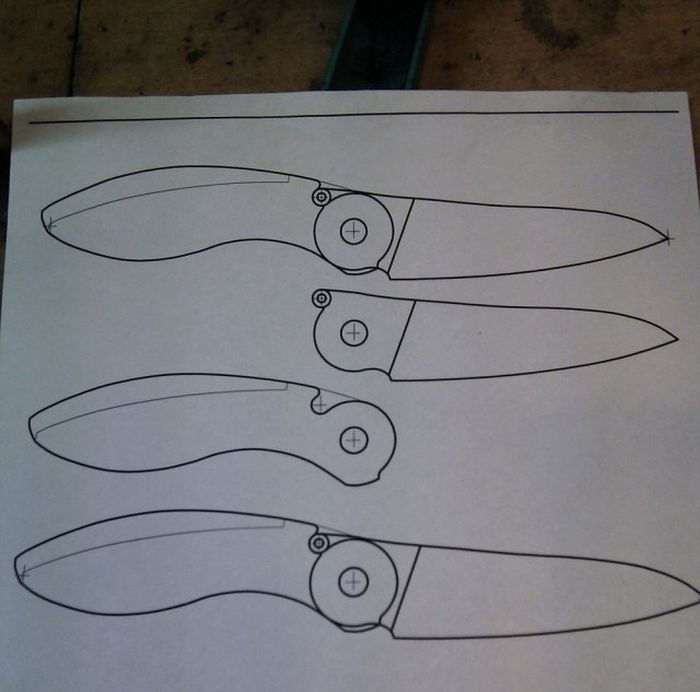

Чертёж и макет

Перед тем как начинать обработку металла, всё выполняют на бумаге, а затем из картона изготавливают шаблон. К чему такие формальности — спросите вы. Дело в том, что такие огрехи как, скажем, выпирание обуха в сложенном положении или недостаточное погружение лезвия в рукоять, выявятся ещё на первоначальном этапе. Проще переделать картонный шаблон, чем изделие из металла.

Если дизайнер-проектировщик из вас так себе, позаимствуйте чертежи в интернете. Замочные механизмы у складных ножей классифицируются на:

- Штифтовой — один из самых сложных в исполнении. Пружинный механизм со штифтом располагают между накладок рукоятки ножа.

- С фиксатором на обухе. Пята клинка пропиливается, а в рукояти устанавливается коромысло, при нажатии на которое и происходит раскрытие ножа. Для изготовления такого замка нужно обладать определёнными слесарными навыками и набором инструментов.

- Линейный — самый простой в исполнении вариант замка. Суть его в том, что плоская полоска стали вогнутой формы, вмонтированная между накладок, удерживает нож от раскрытия. По сути, эта полоска играет роль плоской пружины. Чтобы сделать такой замок, не нужны ни специальные инструменты, ни какие-то специфические навыки.

Последовательность действий

Если вы делаете нож впервые, лучше всего будет придерживаться нижеописываемой последовательности, тогда дело пойдёт значительно проще.

Начинается процесс с лезвия — его выпиливают и доводят до полного соответствия макету. Далее изготавливают части рукояти, доводят до ума и их, после чего в них сверлят отверстия под крепление для накладок.

Замочный механизм делается после того, как будут готовы основные части рукоятки. Затем приходит черёд декоративных накладок. Заточку лезвия производят на заключительных стадиях после его термообработки. Ниже я вкратце опишу, как закаливать лезвие.

Процесс закаливания

Если под рукой нет специальной литературы о металлообработке, есть рабоче-крестьянская методика. Независимо от того, собираетесь ли вы закалить металл или произвести отжиг, алгоритм действий на начальном этапе одинаков. Лезвие нагревают в горне или при помощи горелки до такой температуры, чтобы оно перестало магнититься.

Если изначально была взята калёная сталь хорошего качества, то перед обработкой заготовки производят её отжиг. Суть его в том, чтобы дать заготовке медленно остыть после её нагрева до температуры размагничивания. В итоге сталь становится мягче и вполне поддаётся обработке.

Процесс закалки необходим, чтобы вернуть клинку твёрдость и стойкость к износу. Для этих целей нагретую до температуры размагничивания заготовку быстро охлаждают путём окунания в отработку или оливковое масло.

Внимание! При работах с маслами и раскалённым металлом держите под рукой средства пожаротушения. Не пытайтесь в случае возгорания тушить масло водой, используйте огнетушитель.

После закаливания необходимо произвести отпуск заготовки в духовом шкафу, чтобы она не была слишком хрупкой, но осталась твёрдой и износостойкой. Для этих целей клинок держат пару часов в шкафу при температуре 200 градусов, затем дают самостоятельно остыть.

Термообработке подвергают только лезвие, поскольку к рукояти нет каких-то особых требований насчёт закалки.

Сборка ножа

После того как все детали были тщательно обработаны мелким наждаком, а при желании ещё и отполированы с помощью пасты гои, начинают сборку изделия. Крепёжные винтики берут хорошего качества, дабы нож не люфтил и прослужил долго. При изготовлении штифтового замка, выберите добротный материал для штифта, скажем, титан.

Декоративные накладки заранее подготавливают к сборке, делая в них при необходимости выемки под крепёжную фурнитуру. Тщательно всё подогнав, сажают накладки на клей. После сборки ножа его, если нужно, ещё раз полируют, а накладки пропитывают маслом (деревянные) или лаком.

Вопросы заточки

В зависимости от назначения, какой бы не был профиль лезвия, нож сначала точат на грубом оселке, после чего на более мелкозернистом. Угол заточки у складных ножей делают порядка 15-20 градусов. Больший угол хорош для туристического ножа, которым рубят хворост. Не забывайте о правиле: чем меньше вы дадите угол, тем лезвие будет острее, но при этом оно и быстрее затупится. Вы же не собираетесь бриться складным ножом? Тогда не делайте угол заточки меньше десяти градусов. Словом, пробуйте, подбирайте под себя, какая заточка больше подойдёт для ваших нужд.

Как сделать нож из дерева

Привычный нож сегодня делается из стали. Когда-то в каменном веке, когда наши предки только слезли с деревьев (так утверждает Дарвин), они не были знакомы с металлообработкой. В те времена материалом для инструментов становились камень, кость, обожжённая древесина… Сегодня деревянные ножи — экзотика, и они находят ограниченное применение. Какое именно, и как сделать такую поделку — узнаете из статьи.

Область применения деревянных ножей

Если кто-то начнёт утверждать, что в условиях дикой природы можно изготовить деревянный нож, за неимением стального, — перед вами, вероятно, барон Мюнгхаузен. Давайте разберёмся — для обработки древесины используется более твёрдый материал. Например, сталь. Выходит, чем обработать древесину — есть, а ножа нет?

Если говорить о сувенирном варианте изделия — это уже ближе к истине. Из древесины можно сделать действительно эксклюзивную вещь, причём процесс её изготовления проще и быстрее, чем при металлообработке.

А как насчёт практического применения? У меня хорошая новость — да, при должном выборе материала и хорошей заточке, можно пользоваться таким ножом для нарезки сыра, варёных овощей или фарша. Понятно, что тушу им не разделаешь.

Лучше всех знают, для чего нужен деревянный нож, ребята, занимающиеся рукопашкой, — это макет оружия для отработки приёмов. Теперь поговорим об изготовлении этой «игрушки».

Инструменты и материалы

По сути, нужно не так уж и много всего:

- дубовая либо ясеневая дощечка толщиной хотя бы 6-8 мм;

- лобзик;

- ленточная шлифовальная машина с грубым наждаком;

- дрель со свёрлами, если в изделии планируется сверлить отверстия;

- несколько напильников или надфилей для тонкой работы;

- наждачная бумага с различным зерном;

- минеральное масло или другая пропитка;

- бумага, картон, карандаш, ножницы или канцелярский нож для изготовления шаблона.

Нужно ли делать шаблон?

Если делать нож абы как, то, по большому счёту, шаблон здесь ни к чему. Но результаты будут, скорее всего, хуже, чем при обстоятельном подходе к делу. Самый простой вариант — взять готовый чертёж из интернета, распечатать на плотной бумаге. Затем, вырезав контуры, наклеить их на деревянную заготовку — вот и весь шаблон.

Процесс изготовления ножа

По получившемуся контуру вырезаем лобзиком заготовку. Если планируется использовать инструмент по назначению, не усложняйте себе жизнь обилием деталей. Делайте рукоять и клинковую часть из одного куска древесины. Поверьте, никакое соединение, будь то клей либо нагеля, не сравнится в прочности с монолитом.

Вырезанную заготовку доводят до ума при помощи шлифмашины и напильников. Посредством всё того же шлифера вполне можно сделать режущую кромку. Не стоит обольщаться насчёт угла заточки — если инструментальная сталь (да даже дамасская) тупится в процессе эксплуатации, тогда что говорить о древесине. Посему угол заточки у деревянного ножа в двадцать градусов — предел мечтаний.

Доводка и обработка

При помощи наждачной бумаги с мелким зерном можно добиться неплохих результатов. Мелкое в моём понимании — всё то, что мельче Р240 по маркировке. Постепенно меняя наждак, добиваются необходимого качества поверхности клинка.

Что касается обработки, то категорически не рекомендую лакировать изделие, даже акриловым лаком, не говоря уже о нитроцеллюлозном или полиуретановом. Используйте минеральное масло, а в случае его отсутствия — хорошенько разогрейте оливковое и пропитывайте нож им.

Помимо дуба, лиственницы или ясеня очень хороший нож бы получился из бакаута — железного дерева. Оно очень твёрдое и плотное (до 1.4 г/см 3 ). И как любая стоящая вещь, таки да, бакаут тонет в воде. Главный его недостаток — он очень дорогой, и достать железное дерево у нас не так просто., т.к. растёт оно в далёкой Аргентине.

Как делается складной нож

Иногда встречаю мнение, что складные ножи сильно сложнее нескладных, нужно много оборудования и станков.

Кстати, это как бы ответ на обсуждение там - Грустное

Главный станок для складников - сверлильный. Как повысить его жесткость подручными средствами - уже писал - Доработка сверлильного станка - повышаем жесткость

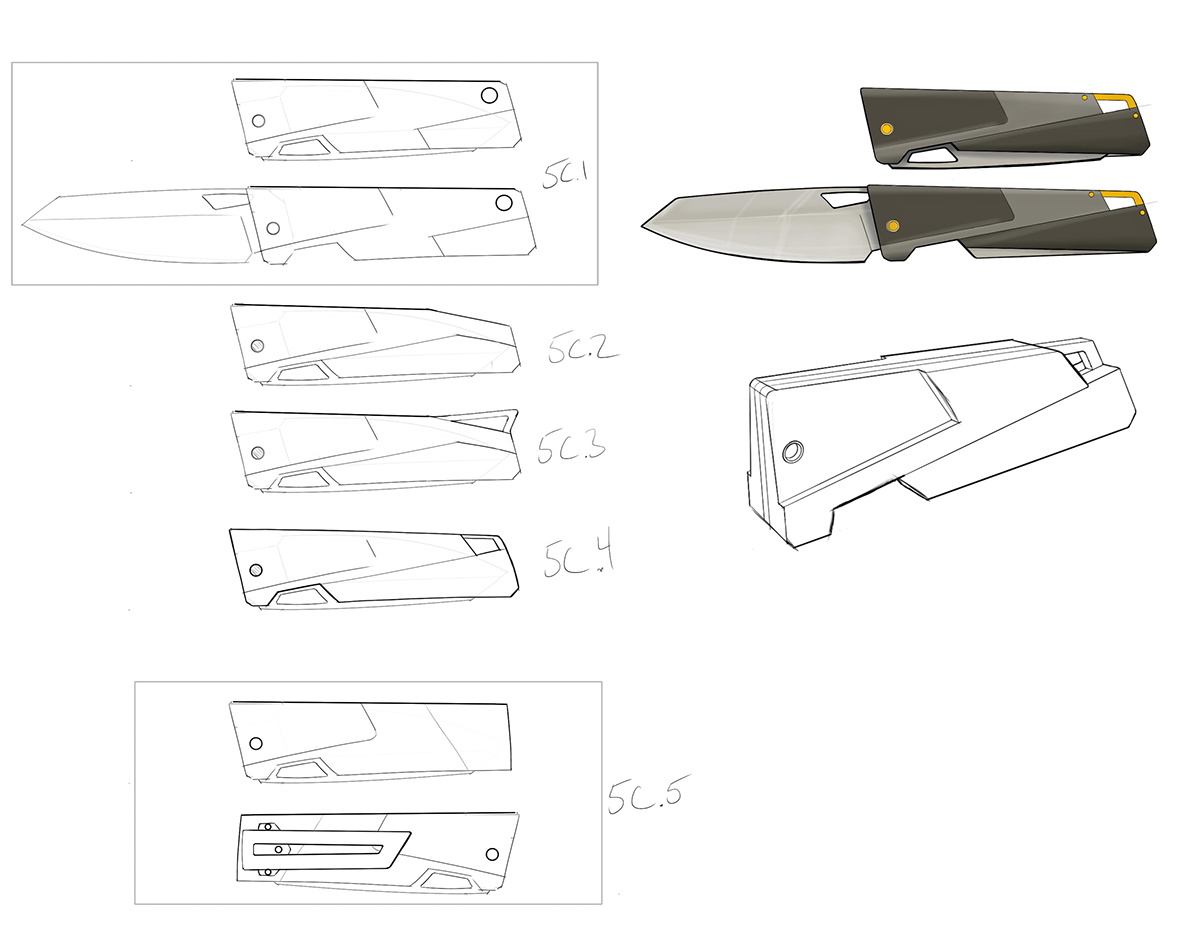

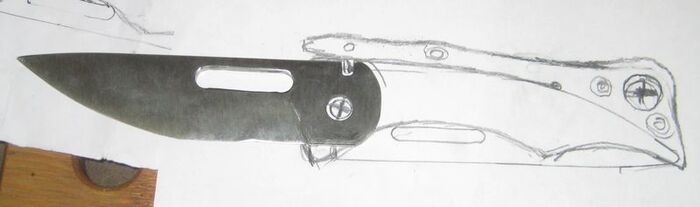

Итак, придумал эскиз ножа

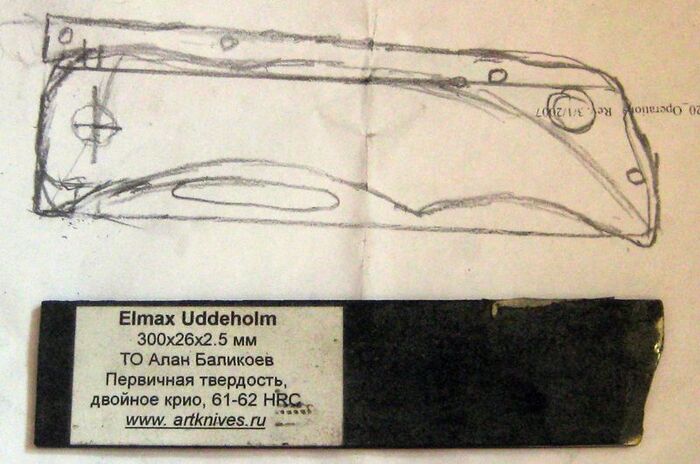

К которому есть некая заготовка каленой стали. Этот кусочек с этикеткой, так как вторая половина пошла раньше на другой ножик.

Замок будет сильно модифицированный лайнерлок. Нечто похожее есть на ноже PITS, но у того запирающий элемент это каленая трубочка в полукруглом пазу. У меня нет возможности делать каленую трубочку, поэтому запирающий зацеп будет отдельный.

Сверление отверстия в каленой стали требует средней скорости станка и "твердосплавного сверла по бетону", купленного по инету за примерно 100р. Сверлить надо, подперев край столика палкой или чем еще, а подкладкой должен служить кусок простой стали, иначе сверло сломается на выходе - проверено. Так как в этом ноже будет применен нержавеющий подшипник, 8х4х3 , то сначала сверлю 3 мм, а потом рассверливаю переточенным буром по бетону. Чтобы не повредить основание клинка, и сделать одинаковое начало спусков, в отверстие вставляю болт с большими шайбами. Предварительная обдирка - метабовский толстый диск на болгарке. В воду макать нельзя - лопнет! Риск пережечь металл - минимален, так как у Элмакса температуры отжига хорошо за 600 градусов.

Затем в дело идет электронапильник, под ленту 12х457. У меня энкоровский, но существуют и аналоги от более дорогих фирм. Разумеется дорогие узкие ленты никогда не покупал - старые ножницы вполне помогают разрезать ленту 457х75 на узкие. Ленты идут в работу от 80 до 320, к сожалению, более мелких в продаже не нашел.

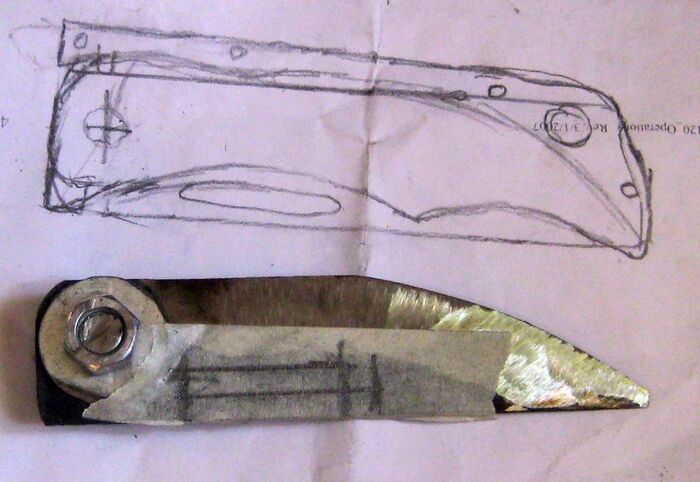

Когда клинок готов, не поломался из-за трещины или еще чего, уточняю эскиз

И размечаю на скотче отверстие для открывания. Оно сделано просто - два отверстия, и бормашинкой с отрезными дисками вырезана серединка. Затем эскиз бумажным скотчем наклеиваю на окно, поверх калька, обвожу его, на кальку клею простой прозрачный скотч для ее упрочнения и отклеиваю обратно.

Кальковый эскиз наклеиваю на лист титана, накерниваю отверстия и короткими порезками бормашинкой обвожу контур. Сверлю осевые и под винты, 2,4 мм. Затем вырезаю одну сторону рукоятки, прижимаю струбциной к листу и по ней размечаю вторую, сжав их плоскогубцами, сверлю и вторую сторону. Затем шлифовка контура болгаркой, опять электронапильник, нарезание резьб и рассверливание второй стороны под винты 3 мм сверлом.Теперь на скрученных воедино половинках нужно проверить, как с ними смотрится клинок, где зацеп, и отверстия под его крепления, смотрится это примерно так:

Затем болгарка, электронапильник, наждачка, и половинки рукоятки становятся ровными и аккуратными. Зацеп из 40х13 сначала сверлится, затем отрезается от полосы и бормашинкой доводится до нужной формы. Задняя проставка или как ее правильно назвать, вырезана из G10, и подогнана по месту. Подшипник задавливается на место патроном сверлильного, чтобы давить только на его наружнее кольцо.

Теперь самое сложное - окончательная подшлифовка коромысла, зацепа, паза под него и всего остального.

Вид готового ножа:

и он же на фоне эскиза

Сверла по бетону 3 мм

переточенный бур 8 мм

наждачная бумага, надфили и прочий слесарный инструмент.

P.S. отчего у меня нет гриндера - не получается на нем работать. Мышление какое-то другое, и мне проще шлифовать заготовку инструментом в руке, чем прикладывать ее к ленте. Опять же этот ножик очень простой формы, а до него было много всего волнисто-змеистого по рисункам жены, а там гриндер малополезен.

Советы по изготовлению складного ножа своими руками, этапы работы

Популярные

Кто в детстве не мечтал иметь хороший карманный нож? Будучи взрослым, практически каждый без проблем может купить такую «игрушку», но эмоции от обладания ею уже совсем не те. Другое дело изготовить складной нож своими руками, ведь это будет эксклюзивное изделие, отвечающее всем требованиям хозяина. Это несложно, когда есть необходимые материалы, оборудование и слесарные навыки.

Материалы и инструменты

Выбор металла для клинка и рукояти ножа, а также элементов для декоративных накладок осуществляется по двум принципам:

- поиск оптимальных вариантов из имеющихся ресурсов – подходит любителям, которые ранее не сталкивались с изготовлением ножей и задались идеей создать своё первое изделие;

- изучение свойств материалов и закупка всего необходимого – рассчитаны на мастеров с серьезным подходом к делу, обладающих хорошим слесарным оборудованием.

Клинок изготавливается из углеродистой или высокоуглеродистой стали, поэтому отлично подойдет дамаск. Чем больше процент содержания углерода, тем прочнее и тверже материал, следовательно, его сложнее обрабатывать, но изделие получится наиболее долговечным и качественным. К выбору металла для рукоятки самодельного складного ножа не стоит подходить с большой претенциозностью, подойдет практически любой материал, включая дюралюминий, бронзу, нержавейку. Сырьё для декоративных накладок также выбирается на вкус мастера, они могут быть выполнены из твердых пород древесины, прочной пластмассы, углепластика, металла.

Инструменты для проведения слесарных работ предпочтительно иметь профессиональные:

- сверлильный станок или дрель;

- угловая шлифовальная машина (болгарка);

- тиски и слесарные струбцины;

- ленточный шлифовальный станок.

Можно обойтись и ручными инструментами, необходимый минимум:

- напильники по металлу с разными насечками;

- ручная дрель и сверла разных размеров;

- наждачная бумага разной зернистости;

- ножовка по металлу.

Кроме указанных основных инструментов, понадобятся вспомогательные:

- ножницы, бумага, картон и карандаш для создания чертежа и шаблона;

- горелка, масло и печь (подойдет обычный духовой шкаф) для закалки стали.

Если мастерская не оснащена специальным оборудованием, выбор материалов для ножа осуществляется с учётом этих условий, то есть необходимо подбирать наиболее легкие в обработке металлы для клинка и рукоятки. Конструкция рукоятки, и особенно тип замочного механизма, проектируется из тех же соображений.

Составление чертежа

Чертеж складного ножа составляется на бумаге, затем переносится сразу на металл или картон. Рекомендуется до начала слесарных работ создать шаблон клинка, чтобы видеть наглядно, каким получится изделие в готовом виде и при необходимости сразу внести изменения. Можно столкнуться со следующими техническими проблемами: лезвие погружается в рукоятку недостаточно глубоко, обух торчит и тому подобное. При составлении эскиза необходимо определиться с формой всех деталей, а также замочным механизмом. С помощью шаблона осуществляется первичная подгонка всех деталей ножа.

Чтобы «не изобретать велосипед» при проектировании чертежа, можно взять готовые образцы, а затем распечатать их на принтере.

Форм клинка и рукоятки существует очень много, какую выбрать – зависит от эстетического вкуса мастера. У самодельных складных ножей есть три типа замочных механизмов:

- С фиксацией на обухе – в пяте клинка делается пропил, а в рукоятку монтируется спейсер (коромысло), при нажатии на него замок раскрывается. Имея слесарное оборудование, не составит труда изготовить такой замок для раскладного ножа.

- Линейный – между накладками рукояти вставляется сталь, в которой делается фигурный пропил в форме горизонтальной полоски и отгибается внутрь. Таким образом механизм выполняет функцию пружины – удерживает клинок в закрытом положении. Линейный замок – самый простой вариант, подходит для изготовления с помощью ручных инструментов.

- Штифтовой – между накладками рукояти монтируется пружинный механизм с подвижным штифтом, который фиксирует лезвие в открытом положении. Это самый сложный в плане реализации механизм.

Лучше всего использовать готовые схемы и чертежи складных ножей, иначе создать действительно качественное изделие своими руками будет сложно. В таких шаблонах уже учтены все нюансы, эскиз с них сразу можно переносить на материал. Если эскиз создается с нуля, обязательно надо делать макет из картона, на котором каждая деталь доводится до идеальной формы.

Делаем чертеж

Процесс изготовления

Чтобы правильно сделать складной нож, то есть исключить ошибки новичков, решивших создать такое изделие своими руками, нужно работать последовательно и поэтапно. Ниже представлен порядок работы со всеми составными деталями конструкции складного ножа, он не зависит от типа используемых материалов и оборудования, поэтому следовать ему нужно в точности.

Подготовка деталей

В первую очередь выпиливается и доводится до идеальной формы, согласно чертежу, лезвие. Затем производятся части рукоятки и обрабатываются на ленточном шлифовальном станке или с помощью напильника и наждачной бумаги. Следующим шагом нужно просверлить в них отверстия для закрепления декоративных накладок.

В процессе подготовки деталей следует помнить, что работать над замочным механизмом нужно после изготовления накладок на рукоятки, а лезвие ножа необходимо затачивать в самую последнюю очередь, когда инструмент будет почти готов.

Накладки на рукоятку ножа можно изготавливать в самом конце, когда все части скреплены временными болтами, проведена проверка на наличие люфтов конструкции, подточены изъяны, а поверхность металла отшлифована мелкозернистой наждачной бумагой. Соблюдайте технику безопасности при выпиливании и шлифовке деталей, работайте в защитных очках и респираторе. Для облегчения процесса изготовления клинка можно использовать советские подробные чертежи и руководства по изготовлению складных ножей (например, из журналов «Сделай сам»).

Ровняем чертеж с заготовкой Вырезаем лезвие Затем — рукоятку Делаем нужные отверстия для креплений Шлифуем все заготовки

Закалка

Закаливать нужно только лезвие, металлический каркас рукоятки ножа в этом не нуждается. Данная процедура позволит изделию долго держать заточку, иметь гибкость, при этом быть очень прочным. Поскольку лезвие ножа представляет собой небольшую металлическую пластину, для его разогрева не нужен кузнечный горн, а подойдет обычная газовая или керосиновая горелка. Профессиональный подход предполагает измерение температуры нагрева, а также доведение её до уровня, необходимого для конкретного вида стали. Обладая необходимым оборудованием, всю нужную информацию по используемой марке стали можно найти в интернете или учебниках – существуют специальные таблицы, где указаны температуры закалки и отпуска.

При отсутствии промышленного термометра, процесс разогрева металла до температуры закалки можно контролировать магнитом: если сталь перестаёт притягиваться – пора окунать лезвие в масло.

В домашних условиях можно действовать на глаз, то есть разогревать лезвие самодельного ножа до равномерного покраснения, после чего его нужно окунуть в масло, вынуть, дать остыть. Подойдет отработанное машинное или растительное. Второй этап закалки – отпуск. Он необходим для снятия напряжения стали, чтобы она не была хрупкой. Для этого можно использовать обычный духовой шкаф, разогретый до 200-250 градусов Цельсия. В него помещается лезвие на 1 час, после чего печь выключается. Сталь должна остывать медленно, поэтому вынимать её можно приблизительно через 1 час, когда она остынет до комнатной температуры.

Разогреваем сталь

Сборка

Сборка ножа осуществляется после предварительной шлифовки каждой детали мелкой наждачной бумагой, а также полировки металлических частей, желательно пастой ГОИ. Необходимо подбирать крепежные болты правильного диаметра из соображений качества, потому что на них держится вся конструкция раскладных ножей. Если используется штифтовой замочный механизм, сам штифт желательно изготавливать из титана или похожего по свойствам металла. Полностью собранный нож нужно повторно зашлифовать в местах крепления. Декоративные накладки подготавливаются заранее, при необходимости с их внутренней стороны делаются пазы для шляпок крепежных болтов, после чего их можно крепить на клей. Финальная обработка изделия состоит из полировки металлических частей и покрытия лаком декоративных элементов, если это не сделано предварительно.

Подбираем крепежные болты Проверяем на наличие люфтов Проверяем работу механизма

Заточка

Процедуру первичной заточки нужно осуществлять с использованием специального оборудования, чтобы создать желаемую форму сечения клинка. Самыми популярными видами сечения являются: плоско-выгнутый клин, плоско-вогнутый клин, клиновидный. Последний вариант условно называется двусторонней заточкой, и является самым простым в реализации, поэтому его можно выполнить даже без приспособления для заточки, с помощью обычного напильника и точильного камня.

Доводим нож до желаемой остроты

Видео

Читайте также: